Микроструктуры сталей и чугунов

Обновлено: 15.05.2024

Тема: Изучение микроструктуры стали, чугуна и цветных металлов.

1. Цель: ознакомление с методами изучения микроструктуры стали, чугуна и цветных металлов, приобретение навыков проведения микроструктурного анализа.

2. Инструктаж на рабочем месте проводится согласно инструкции по охране труда при работе в лаборатории материаловедения №30 ИОТ – 030 2017.

3. Перечень средств обучения: металлографический микроскоп, набор образцов для изучения микроструктуры стали, чугуна и цветных металлов.

4. Теоретическая часть.

В зависимости от величины и вида изучаемых элементов структуры, из которых состоят металлы и сплавы, и методов их исследования в современном металловедении приняты три определения структуры металлических твердых тел:

Микроструктура - структура, наблюдаемая с помощью оптических микроскопов при увеличении до 2000 раз. Наименьшая величина деталей структуры 0,2 мкм, т. е. 2000 нанометров.

Субструктура металла - внутреннее строение зёрен, характеризуемое типом, количеством и взаимным расположением дефектов кристаллической решётки. В недеформированном металле зёрна состоят из субзёрен, развёрнутых друг относительно друга на углы порядка угловых минут; эти блоки разделены субграницами.

Атомно-кристаллическая структура - упорядоченное взаимное расположение атомов, существующее в кристалле.

Микроструктурным анализом (микроанализом) называется исследование металлов и сплавов с помощью оптических микроскопов. Микроанализ является одним из самых распространенных методов исследовании и проводится на специально приготовленных образцах—микрошлифах, которые могут быть нетравленными и травленными. Между микроструктурой и свойствами металлов и сплавов существует прямая качественная зависимость. Поэтому целью микроанализа является полное изучение строения металлов и сплавов и получение информации об их свойствах.

Приготовление микрошлифов состоит из следующих операций:

1. Вырезка образца, подготовка поверхности.

Исследуемый образец вырезают из той части изделия или заготовки, которая представляет интерес для исследования. При этом образец не должен значительно нагреваться, так как это может вызвать структурные изменения в металле. Наиболее удобный размер образца считается 12x12x10 мм, по при необходимости возможны и иные размеры. Подготовка поверхности производится следующим образом: грань, предназначенную для шлифования, выравнивают напильником или абразивным кругом до получения плоской поверхности.

Полученная плоскость последовательно шлифуется на наждачной бумаге с уменьшающимся размером зерна. При переходе на более мелкозернистую бумагу нужно менять направление шлифования квадратных образцов на 90°, а узких и длинных — на 15—30° с целью получения неглубоких рисок и контроля за их исчезновением. Шлифование на каждом номере бумаге производится до уничтожения рисок от предыдущей обработки. Отшлифованная поверхность промывается водой, этиловым спиртом и просушивается.

После шлифования на поверхности образца остаются риски, которые увеличиваются под микроскопом и не дают четкого изображения объекта, т. к. рассеивают световые лучи. Поэтому далее обрабатываемая поверхность образца подвергается полированию, которое может быть механическим, электрохимическим или химико-механическим.

3. Полирование. Для механического полирования используют быстровращающиеся диски полировальных станов, которые обтягивают сукном, а для мягких сплавов (алюминий, медь)—бархатом. На полировальный круг наносятся специальные пасты (ГОИ, алмазная и др.) и водные взвеси Аl2О3, МgО для интенсификации процесса полирования. После получения зеркальной поверхности образец промывают водой, этиловым спиртом и просушивают фильтровальной бумагой.

4. Травление. После изучения нетравленых шлифов производят их травление, которое заключается во взаимодействии поверхности микрошлифов с химически активными растворами кислот, щелочей, солей в спирте или воде. Сущность травления состоит в неодинаковой растворимости, а иногда и окрашивании реактивом зерен, границ между ними, вследствие различия в их строении или химическом составе. При травлении реактив в первую очередь воздействует на границы зерен, эти места имеют наиболее дефектное строение и в травленном шлифе становятся углублениями. Свет, попадая на них, будет рассеиваться и в поле зрения микроскопа они будут казаться темными, а тело зерна — светлым.

Благодаря различной кристаллографической ориентировке зерен металла на поверхности микрошлифа травимость даже однородных зерен будет неодинаковой. Это приводит к образованию микрорельефа на поверхности шлифа, участки которого в различной степени рассеивают световые лучи.

В сплаве с неоднородной структурой травимостъ зерен различной природы отличается еще сильнее. Травление сталей и чугунов проводят 2 — 4%-ным раствором НNО3 в этиловом спирте. Реактив наносят на поверхность микрошлифа капельницей или ватным тампоном, смоченным реактивом.

Устройство металлографического микроскопа

В настоящее время применяют металлографические микроскопы, работающие на принципе отраженного света от полированной поверхности микрошлифа. Металлографический микроскоп обеспечивает увеличение от 60 до 1440 раз. Микроскоп состоит из механической и оптической систем и осветительного устройства.

Оптическая система микроскопа включает объектив, окуляр и ряд вспомогательных оптических элементов: зеркала, призмы, диафрагмы и т. п.

Рисунок 3 - Схема оптической системы металлографического микроскопа

Светлые лучи от электрической лампы 1 проходят через коллектор 2 и, отразившись от зеркала 3, попадают на светофильтр 4, затем на апертурную диафрагму 5 (для ограничения световых пучков и получения высокой четкости изображения), линзу 6, фотозатвор 8, полевую диафрагму 9 (для ограничения освещенного поля рассматриваемого участка на микрошлифе), преломляются пентапризмой 10, проходят через линзу 11, попадают на микрошлиф 12, установленный на предметном столике. Отразившись от микрошлифа 12, лучи вновь проходят через объектив 13 и выходя из него параллельным пучком, попадают на отраженную пластинку 14 и ахроматическую линзу 16. При визуальном наблюдении в ход лучей вводится зеркало 17, которое отклоняет лучи в сторону окуляра. При фотографировании зеркало 17 выключается выдвижением тубуса вместе с окуляром и зеркалом, и лучи направляются непосредственно к фотоокуляру 19, проходят через него на зеркало 20, от которого отражаются и попадают на матовое стекло 21, где и дают изображение. Для фиксирования микроструктуры матовое стекло 21 заменяется кассетой с фотопластинкой. Для наблюдения в поляризованном свете в систему включаются вкладной анализатор 15 и поляризатор 7.

Применение различных; объективов и окуляров позволяет регулировать увеличение микроскопа. Объектив называют сухим, если между поверхностью микрошлифа и объективом находится воздушная среда, если жидкая (обычно кедровое масло)—иммерсионным. Увеличение микроскопа определяется как произведение увеличений объектива и окуляра. Увеличение объектива и окуляра указано на их оправках, а увеличение объектива выносится дополнительно на рукоятку микрометрического винта.

При работе с микроскопами исследуемый шлиф помещают на предметный столик. Грубая фокусировка производится подниманием или опусканием столика микровинтом, точная вращением микровинта.

Во избежание порчи микрошлифа не рекомендуется передвигать его по поверхности столика, а следует пользоваться специальными винтами, перемещающими столик с установленным па нем микрошлифом в продольном и поперечном направлениях.

Разрешающая способность микроскопа d —минимальное расстояние, при котором две точки различаются раздельно, не сливаясь в одно пятно. Объекты, размерами менее разрешающей способности микроскопа, при исследованиях не обнаруживаются. Разрешающая способность микроскопа определяется по формуле

где λ - длина волны света (для белого света 0,6 мкм);

n - коэффициент преломления среды между объективом и предметом;

- отверстный угол объектива.

В современных микроскопах угол объектива близок к 90°, показатель преломления воздуха n= 1, т. е, разрешающая способность микроскопа равняется длине световой волны белого света и составляет 0,6 мкм. Для кедрового масла n = 1,5, отсюда d=0,4 мкм. При использовании оптического микроскопа минимальный размер видимого объекта составляет 0,4 мкм. При использовании поляризованного света, разрешающая способность оптического микроскопа достигает 0,2 мкм.

Суммарное увеличение микроскопа – произведение увеличения линз объектива и окуляра.

Изучение микроструктуры начинается с анализа нетравленных микрошлифов для выявления на них пороков (пор, раковин, неметаллических включений), которые обладают меньшей отражательной способностью по сравнению с металлом и имеют поэтому при просматривании темную окраску. Все нарушения сплошности металла уменьшают «живое», рабочее сечение детали и являются концентраторами напряжений. Чем крупнее включения, тем значительнее их вредное влияние, осколочная, остроугольная форма их в большей степени концентрирует напряжения, чем округлая. Все это приводит к снижению механических характеристик, особенно пластичности и вязкости.

На нетравленных микрошлифах сталей, полученных прокаткой, в результате горячей обработки давлением, хрупкие оксиды разрушаются и приобретают вид изолированных округлых включений. Более пластичные сульфиды вытягиваются в направлении течения металла и имеют продолговатую форму. На микрошлифах после травления может наблюдаться один вид зерен (светлые) или два—(светлые и темные). Размер зерна оценивается с помощью специальной шкалы номерами от 1 до 8 (№ 1—наиболее крупное зерно, № 8—мелкое).

Размер зерна металлов и сплавов оказывает значительное влияние на их механические и технологические свойства. Крупнозернистая структура характеризуется пониженными механическими свойствами, с уменьшением зерна от №3 до 8 повышается твердость и прочность и снижается пластичность. Дальнейшее измельчение зерна приводит к повышению и прочности, и пластичности.

5. Перечень контрольных вопросов:

1. Опишите последовательность изготовления микрошлифа.

2. Опишите для чего травят поверхность микрошлифа и какие химические реактивы для этого применяют.

3. Опишите как определить увеличение микроскопа.

4. Почему после травления микрошлифа можно рассмотреть структуру на микроскопе, а без травления - нет?

6. Практические задания

1. Ознакомиться с известными методами и приборами, предназначенными для изучения структуры металлов и сплавов;

2. Изучить методику приготовления макро- и микрошлифов;

3. Изучить устройство и принцип работы металлографического микроскопа;

4. Научиться определять увеличение микроскопа на основании паспортных данных объектива и окуляра;

5. Изучить микроструктуры микрошлифов разных сплавов на металлографическом микроскопе и зарисовать их;

6. Сделать выводы и составить отчет по работе.

7.Требования к оформлению отчета:

Тема практического занятия.

2. Перечень средств обучения.

3. Краткое описание хода практического занятия. Расчеты, рисунки, графики.

Микроструктура стали и чугунов.

определяется в основном содержанием углерода. По хим.составу различают углеродистые и легированные стали, а по назначению конструкционные(строительные) и инструментальные и специальные.

Углеродистые стали классифицируются по следующим

- по химическому составу (содержание углерода);

Классификация углеродистых сталей

По микроструктуре.

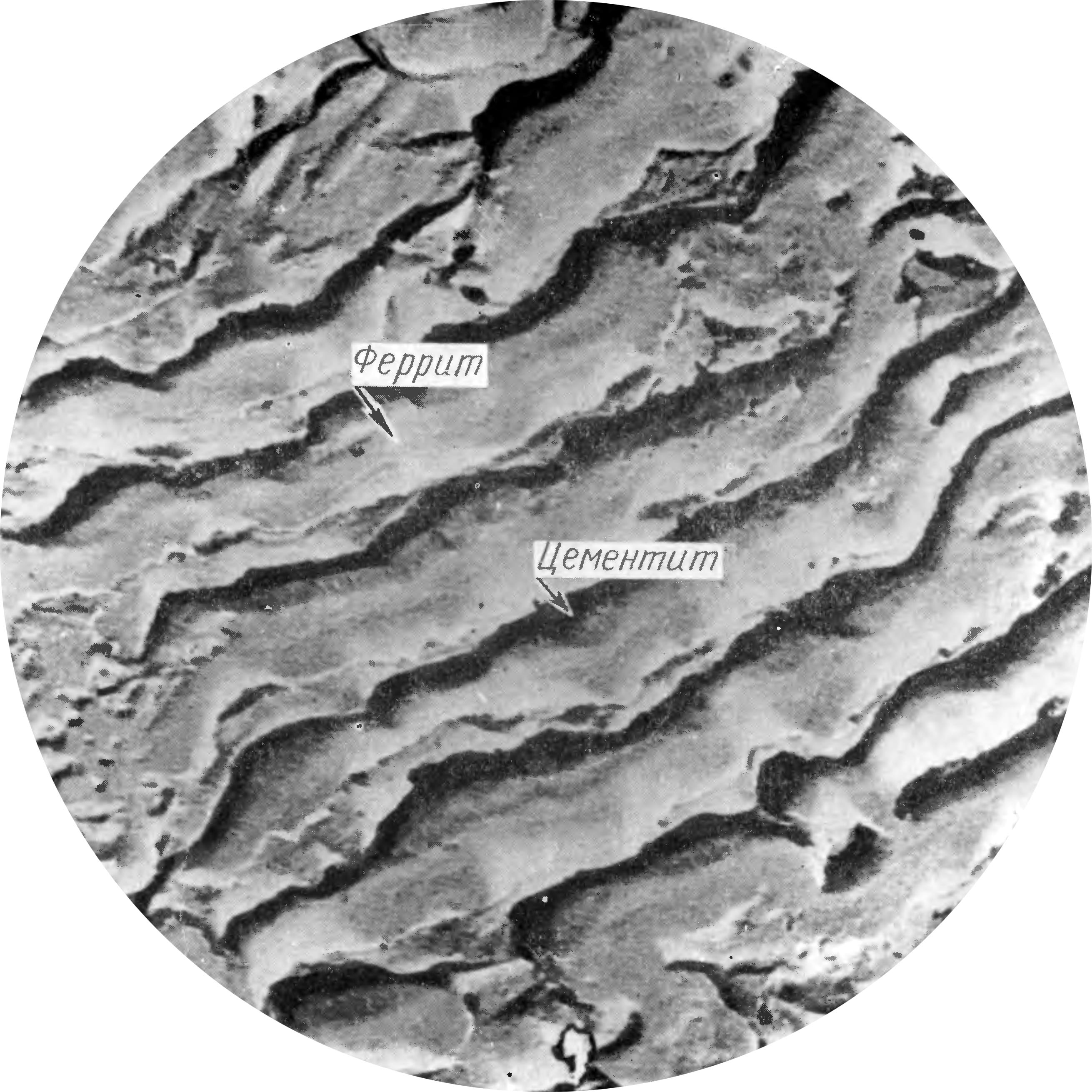

Феррит- твердый раствор углерода в альфа-железе. Для

ферритной структурной составляющей характерны следующие

формы: зернистая, сетчатая и типа видманштеттового строения.

Цементит(карбид железа) - химическое соединение, от-

вечающее формуле Fe3C. Свободный цементит может присутствовать

в стали в виде зернышек, игл и сетки.

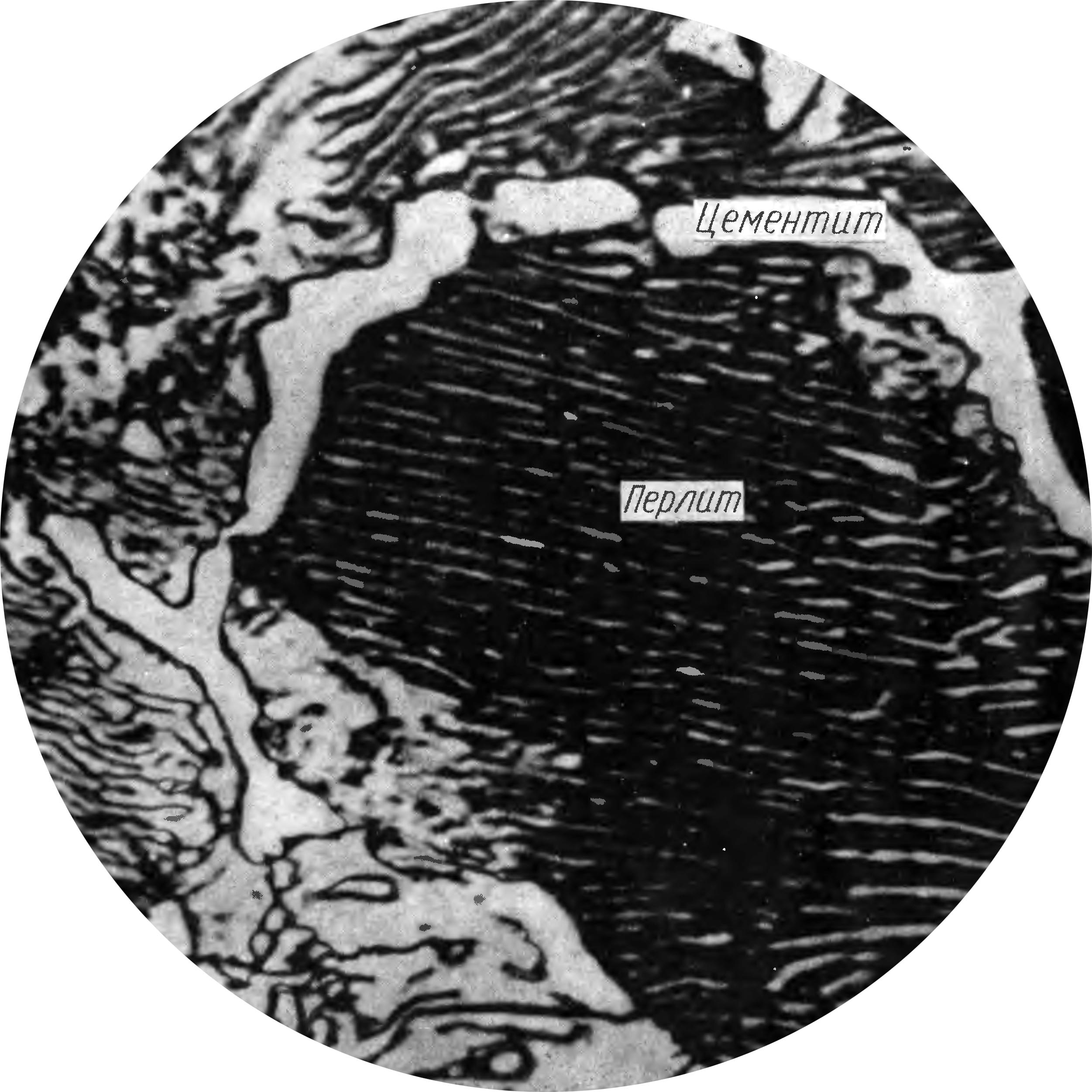

Перлит- эвтектоидная смесь феррита и цементита, обра-

зующаяся при 0,8 % С. Перлит в зависимости от формы частичек це-

ментита бывает пластинчатый и зернистый.

Микроструктура углеродистой стали выявляется на шлифах

после травления 3. 4 % раствором азотной кислоты в спирте. При

этом феррит и цементит имеют белый цвет, а перлит -перламутровый.

Обычно избыточный феррит занимает большие участки и легко

отличается от цементита, который в стали бывает в небольших

количествах. Если сталь характеризуется повышенным содержанием

углерода, близким к 0,8%, то феррит располагается в виде белой

тонкой сетки, похожей на сетку цементита. В этом случае отличить

цементит от феррита можно путем травления шлифа пикратом

натрия, который окрашивает цементит в темно-коричневый цвет, ос-

тавляя феррит белым.

В зависимости от сочетания микроструктурных составляющих

(в соответствии с диаграммой состояния "железо-цементит") углеро-

дистые стали делятся на доэвтектоидные, эвтектоидные и

Микроструктура доэвтектоидной стали состоит из перлита и

избыточного феррита. При этом по мере увеличения

содержания углерода количество перлита возрастает, а феррита -

убывает .Эвтектоидные стали имеют микроструктуру,

состоящую только из перлита.Микроструктура заэвтектоидных

сталей состоит из перлита и избыточного (вторичного) цементита.

Чугунами называются сплавы железа с углеродом и другими элементами при содержании углерода (2,4% «С»6,67%). Mn-до 1,5%,Si-до 45%.Углерод в чугу-нах может находиться в связанном состоянии (в виде цементита) и в

свободном состоянии (в виде графита). Состояние углерода в чугуне и форма графитных включений играют решающую роль в дости-жении наиболее высоких показателей механических свойств. Поэто-му главными классификационными признаками чугунов являются со-стояние углерода (связаннее или свободное) и форма графитных включений (пластинчатая или округлая). Всоответствии с этим раз-личают:4вида.

− белый чугун- весь углерод в белом чугуне находится в связан-

ном состоянии в виде карбида железа - цементита;

− серый чугун- углерод в основном находится в свободном со-

стоянии в виде графита пластинчатой формы и частично может

находиться в перлитной составляющей металлической основы в

виде цементита (до 0,8);

− высокопрочный чугунсодержит до 0,8% С в металлической ос-

нове в связанном состоянии, а остальной углерод находится в

свободном состоянии в виде шаровидного графита;

− ковкий чугунполучается путем отжига (графитизирующий от-

жиг или томление) отливок белого чугуна, в результате чего це-

ментит распадается с образованием своеобразных по форме

хлопьевидных графитных включений, при этом связанный угле-

род присутствует только в перлите металлической основы.

58. Механические свойства мягких сталей и их связь с содержанием углерода. Наклеп и старение в мягких сталях.

Мягкая сталь. Материал легкодоступный и достаточно легко поддающийся различным видам механической обработки. Высокие прочностные характеристики металла позволяют использовать его даже для изготовления самых ответственных деталей огнестрельного оружия, рассчитанных на работу при повышенных давлениях. Недостаток мягкой стали - она сильно подвержена коррозии. Качественными углеродистыми сталями являются стали марок: Сталь08; Сталь10; Сталь15 …; Сталь78; Сталь80; Сталь85. Также к этому классу относятся с повышенным содержанием марганца (Mn — 0.7-1.0 %): Сталь 15Г; 20Г … 65Г, имеющие повышенннную прокаливаемость.

Сталь — слово «Сталь» указывает, что данная углеродистая сталь качественная.

Цифра — указывает на содержание в стали углерода (С) в сотых долях процента.

Низкоуглеродистые стали марок Сталь08, Сталь08КП, Сталь08ПС относятся к мягким сталям, применяемым чаще всего в отожжённом состоянии для изготовления деталей методом холодной штамповки - глубокой вытяжки. стали марок Сталь10, Сталь15, Сталь20, Сталь25 обычно используют как цементируемые, а высокоуглеродистые Сталь60 … Сталь85 — для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

Сталь30 … Сталь50 и аналогичные стали с повышенным содержанием марганца Сталь30Г, Сталь40Г, Сталь50Г применяют для изготовления самых разноообразных деталей машин.

Наклепом называют состояние металла, получившего пластическую деформацию. В результате наклепа прочность и твердость металла повышаются, но снижаются относительное удлинение и ударная вязкость. Упрочнение мягкой стали при наклепе вызывается также выделением из феррита по плоскостям скольжения высокодисперсных частиц, окислов, нитридов и карбидов, препятствующих дальнейшим сдвигам и тем повышающих сопротивление

пластической деформации. При пластическом деформировании мягкой стали выделению новых фаз предшествует местная концентрация атомов компонентов, растворенных в феррите, что приводит к искажению кристаллической решетки феррита и повышению его прочности, твердости и хрупкости. ри обычных температурах сталь сохраняет структурно неустойчивое состояние (состояние наклепа). При нагреве до высоких температур сталь переходит в более устойчивое состояние, так как искаженная деформацией решетка вследствие тепловых колебаний атомов приобретает свою нормальную форму. Нагрев для снятия наклепа является одним из видов отжига и называется отжигом для снятия наклепа, или рекристаллизацией стали. После отжига сталь приобретает механические свойства, соответствующие ее равновесному состоянию.

Повышение прочности и понижение пластичности металлических сплавов может продолжаться и после снятия нагрузки, вызвавшей пластическую деформацию; это явление называется механическим старением. При механическом старении мягких сталей особенно значительно понижаются пластичность и ударная вязкость. Такое изменение свойств стали вызывается местной концентрацией атомов растворенных в феррите элементов и выделением из твердого раствора новых фаз в высокодисперсном состоянии. Последнее обстоятельство объясняется тем, что вследствие пластической деформации, вызвавшей измельчение зерен и искажение пространственных решеток, уменьшается растворимость отдельных компонентов и твердый раствор становится неустойчивым.

Старение сталей при комнатной температуре носит название естественного старения. Процесс старения ускоряется с повышением температуры. Старение сталей в нагретом состоянии называется искусственным старением. При нагреве до температур 200—400° С наклепанная мягкая сталь утрачивает пластичность и делается хрупкой вследствие мгновенного протекания процесса старения. Это явление называется синеломкостью мягкой стали (при температурах около 300° С поверхность мяг-кой стали имеет синий цвет побежалости). Особенно сильно подвержены механическому старению кипящие стали. Конвертерные стали показывают большую склонность к старению, чем даже кипящая мартеновская сталь. Хорошо раскисленная мартеновская сталь практически не стареет.

Старение мягких сталей может вызываться не только наклепом, быстроохлажденные мягкие стали также подвержены старению.

Изменение механических свойств быстроохлажден-ных мягких сталей при естественном старении преимущественно вызывается перемещением атомов компонентов, растворенных в а-модификации железа, а при искусственном старении — выделением из феррита новых фаз (третичный цементит, нитриды и окислы) в высокодисперсном состоянии.

Особенно существенное влияние на упрочнение и понижение ударной вязкости и пластичности мягких сталей при старении оказывает азот вследствие большой разницы значений его растворимости в феррите при комнатной и высоких температурах (0,015% при 20°С и 0,42% при 591°С).

Классификация сплавов по содержанию углерода и равновесной структуре. Микроструктура сталей и белых чугунов

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод.

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит может иметь две модификации - высоко- и низкотемпературную. Высокотемпературная модификация d-Fe и низкотемпературная - a-Fe представляют собой твердые растворы углерода, соответственно, в d- и a- железе.

Предельное содержание углерода в a-Fe при 723°С -0,02%, а при 20°С - 0,006%.

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали - до 2,14% С, не содержат ледебурита;

• чугуны - более 2,14% С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 - доэвтектоидные стали;

• 0,83 - эвтектоидные стали;

• 0,83. 2 - заэвтектоидные стали;

• 2. 4,3 - доэвтектические чугуны;

• 4,3. 6,67 - заэвтектические чугуны.

Стали классифицируются по множеству признаков.

1. По химическому составу: углеродистые и легированные.

2. По содержанию углерода (см. Влияние углерода на сталь. Влияние углерода на свойства стали.):

· низкоуглеродистые, с содержанием углерода до 0,25 %;

· среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

· высокоуглеродистые, с содержанием углерода выше 0,7 %.

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора (см.Влияние примесей на свойства. Влияние примесей на свойства сталей. Красноломкость. Флокены.):

· 0,04 ≤ S ≤ 0,06; 0,04 ≤ P ≤ 0,08 – углеродистые стали обыкновенного качества;

· 0,03 ≤ P, S ≤ 0,04 – качественные стали;

· P, S ≤ 0,03 – высококачественные стали.

Микроструктура сталей

По микроструктуре в отожженном состоянии различают:

а) техническое железо, не испытывающее эвтектоидное превращение (до 0,025%С);

б) доэвтектоидные стали (от 0,025 до 0,8%С);

в) эвтектоидные стали (0,8 %С);

г) заэвтектоидные стали (от 0,8 до 2,14%С).

Схемы микроструктуры

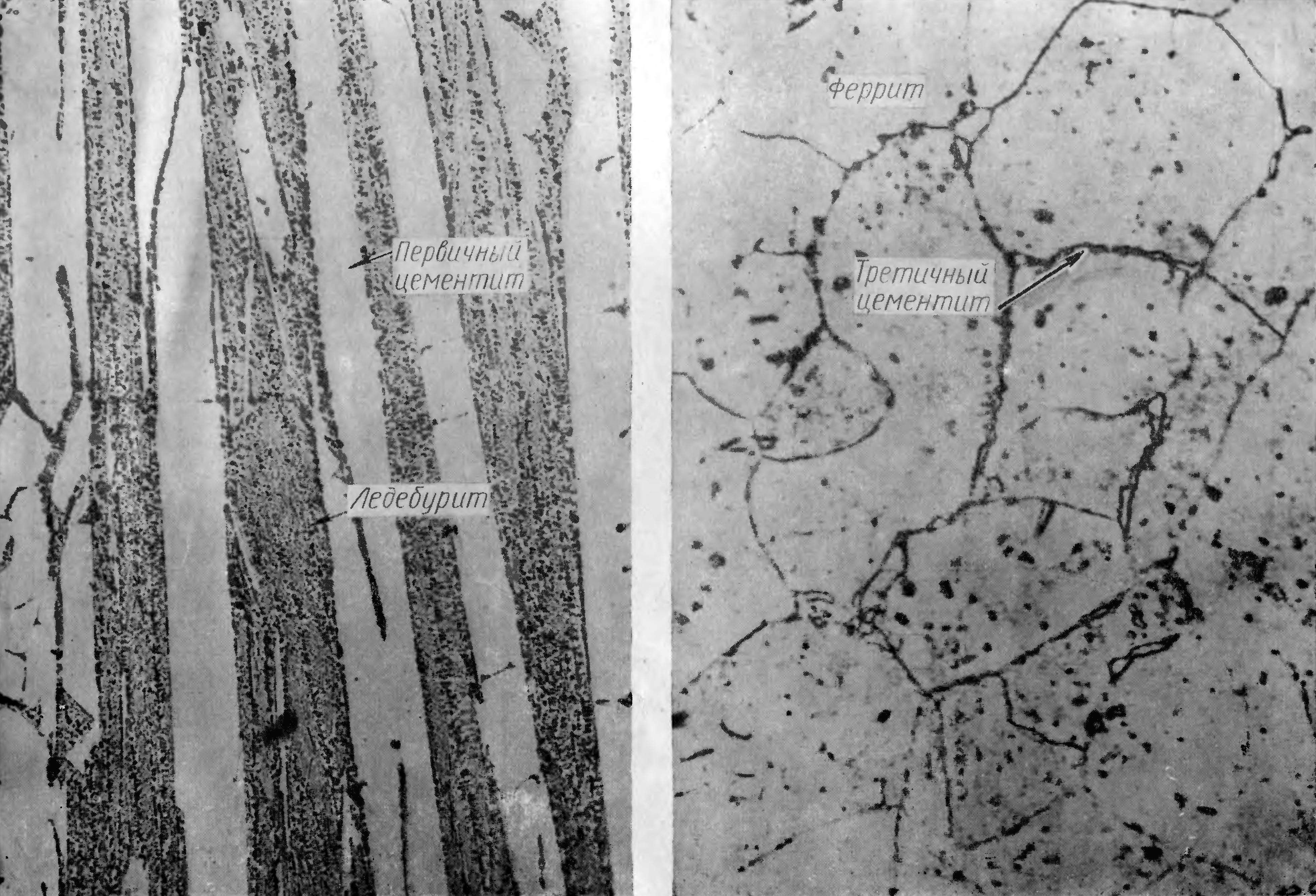

а) техническое железо: феррит и третичный цементит по границам зерен;

б) доэвтектоидная сталь: зерна избыточного феррита и перлит;

в) доэвтектоидная сталь: сетка избыточного феррита и перлит;

г) эвтектоидная сталь: перлит;

д) заэвтектоидная сталь: перлит и сетка вторичного цементита.

Белые чугуны

Для микроструктурного анализа белых чугунов используют диаграмму метастабильного равновесия фаз с участием цементита.

По составу различают

доэвтектические (от 2,14 до 4,3% С), эвтектические (4,3%С) и заэвтектические (от 4,3 до 6,67%С) белые чугуны. Эвтектическое превращение в белых чугунах описывается реакцией: Ж4,3—> γ2,14 + FеЗС.

Микроструктуры белых чугунов (схема)

а) доэвтектический, б) эвтектический, в) заэвтектический белый чугуны

11. Диаграмма состояния железо – графит. Классификация и маркировка серых чугунов. Механические свойства серых чугунов в зависимости от структуры и области их применения.

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-ГРАФИТ

При сравнительно быстром охлаждении расплава происходит образование цементита в процессе кристаллизации жидкого чугуна. Систему железо-цементит называют метастабильной, т. е. неустойчивой, так как при определенных условиях цементит распадается на аустенит и свободный углерод в виде графита. При очень медленном охлаждении из расплава в процессе его кристаллизации углерод выделяется в виде графита. Систему железо-графит называют стабильной. Процесс кристаллизации графита в сплавах железа с углеродом называют графитизацией. Она может происходить и в твердом состоянии, поскольку цементит при высоких температурах неустойчив. В этом случае графитизация происходит в несколько накладывающихся стадий: 1) распад цементита и растворение атомов углерода в аустените; 2) образование центров графитизации в аустените; 3) диффузия атомов углерода в аустените к центрам графитизации; 4) рост выделений графита.

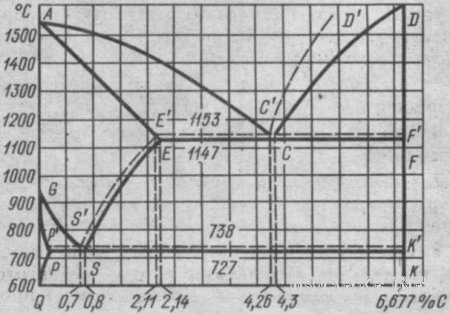

На рис. 21 показана совмещенная диаграмма: сплошными линиями изображена метастабильная диаграмма железо-цементит, штриховыми линиями - стабильная диаграмма железо-графит. По диаграмме железо-цементит в области чугунов получают белые чугуны, а по диаграмме железо-графит - серые чугуны. На диаграмме железо-графит горизонтальные линии E'C'F' и P'S'K' лежат несколько выше, а наклонные линии CD' и E'S' -. несколько левее соответствующих линий диаграммы железо-цементит.

Рис. 21. Диаграмма состояния железо-графит

На диаграмме железо-графит линия ACD' - линия ликвидуса. При охлаждении расплава по ветви АС выделяется аустенит, а по ветви CD' - графит (первичный). На линии солидуса E'C'F' при температуре 1153°С образуется эвтектика, состоящая из графита и аустенита. Ее называют графитной эвтектикой. Линия S'E' показывает, что с понижением температуры растворимость углерода в аустените уменьшается. При понижении температуры в системе железо-графит из аустенита будет выделяться графит, который называют вторичным.

На линии P'S'K' при температуре 738°С аустенит, содержащий 0,7% С (точка S'), распадается, образуя эвтектоид, состоящий из феррита и графита. Этот эвтектоид называют графитным.

После полного охлаждения структура состоит из феррита и графита (эвтектического, вторичного и эвтектоидного). Различить в микроструктуре графит различного происхождения в большинстве случаев невозможно, поскольку в процессе кристаллизации графит, получающийся при распаде аустенита, не образует самостоятельных выделений, а, наслаиваясь на имеющиеся графитные включения, увеличивает их размеры.

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава, чугуны подразделяют на:

1) серые - пластинчатая или червеобразная форма графита;

2) высокопрочные - шаровидный графит;

3) ковкие - хлопьевидный графит.

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный - "ВЧ" (ГОСТ 7293-85), ковкий - "КЧ" (ГОСТ 1215-85).

СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ70 - высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 - ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ - антифрикционный чугун:

С серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79

МИКРОСТРУКТУРА СТАЛЕЙ И ЧУГУНОВ В РАВНОВЕСНОМ СОСТОЯНИИ

Цель работы: Изучить классификацию, микроструктуру, свойства и назначение сталей и чугунов.

КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

В машиностроении используются детали из заготовок, полученных способами обработки давлением или литьем. Широкое применение имеют стали и чугуны. Стали являются деформируемым материалом, иногда применяется стальное литье. Чугуны представляют собой, как правило, литейные материалы. Примеры использования этих материалов даны ниже. Легковой автомобиль среднего класса массой 1000…1100 кг имеет детали из разных сталей, составляющие 57…60% его массы (США, Западная Европа). В станкостроении общая масса чугунных деталей равна в среднем 70…80% от массы металлорежущего станка.

Основу химического состава сталей и чугунов составляет железо с добавками углерода менее 2,14% (стали) или более 2,14% (чугуны). У многих марок этих материалов дополнительно содержатся легирующие химические элементы (хром, кремний, марганец, никель, молибден и др.). Перечень основных видов сталей и чугунов по государственным стандартам приведен в таблицах 3 и 4. В машиностроении преимущественно применяются конструкционные стали и отливки из чугунов, используемые для изготовления деталей машин и различных сооружений, и инструментальные стали для металлорежущих, штамповых, измерительных и других инструментов.

При изучении строения и определении качества металлических материалов в материаловедении широко используется микроструктурный анализ (микроанализ).

Микроанализ - изучение строения поверхностей шлифованных, полированных и протравленных образцов - микрошлифов с помощью металлографических оптических микроскопов при увеличениях обычно от 100 x до 1000 x .

Наблюдаемое при этом строение поверхности шлифа называется микроструктурой. Микроструктура разных по химическому составу материалов и после их различной обработки отличается по размеру, геометрической форме, цвету, взаимному расположению отдельных структурных составляющих.

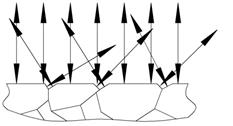

Микроанализ основан на использовании законов отражения и поглощения световых лучей от поверхности непрозрачных металлических материалов (рисунок 3). Полированная металлическая поверхность отражает направленные на нее перпендикулярно световые лучи и видна в окуляр микроскопа как светлая. При наличии в материале неметаллических составляющих структуры они видны как темные, так как поглощают световые лучи.

Стали, получаемые кислородно-конверторным, электросталеплавильным и другими способами, содержат неметаллические включения. Это химические соединения металлов (железа, алюминия, и др.) с неметаллами (серой, кислородом, азотом и др.).

Таблица 1 - Перечень основных разновидностей сталей по государственным стандартам

| ГОСТ | Наименование стандарта |

| 380-2005 | Сталь углеродистая обыкновенного качества. Марки. |

| 535-2005 | Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия. |

| 1050-88 | Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия. Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия. |

| 1414-75 | Прутки, полосы и мотки из инструментальной нелегированной стали. Прокат из легированной конструкционной стали. Технические условия. |

| 1435-99 | Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки. |

| 4543-2016 | Прутки и полосы из инструментальной легированной стали. Технические условия. |

| 5632-2014 | Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия. |

| 5950-2000 14959-79 19265-73 | Прутки и полосы из быстрорежущей стали. Технические условия. |

Таблица 2 - Перечень основных разновидностей чугунов по государственным стандартам

| ГОСТ | Наименование стандарта |

| 1215-79 | Отливки из ковкого чугуна. Общие технические условия. |

| 1412-85 | Чугун с пластинчатым графитом для отливок. Марки. |

| 1585-85 | Чугун антифрикционный для отливок. Марки. |

| 7293-85 | Чугун с шаровидным графитом для отливок. Марки. |

| 7769-82 | Чугун легированный для отливок со специальными свойствами. Марки. |

| 28394-89 | Чугун с вермикулярным графитом для отливок. Марки. |

| |

| а | б |

Рисунок 1 - Схема отражения световых лучей от поверхности полированного (а) и подвергнутого травлению (б) шлифа.

После травления шлифа химическим реактивом различные структурные составляющие материала растворяются разной скоростью и в разной степени, т.е. возникает некоторый рельеф поверхности (наличие выступающих и углубленных участков). На отдельных участках этого рельефа световые лучи отражаются в разной степени и участки поверхности шлифа видны в окуляр как светлые и темные различных оттенков.

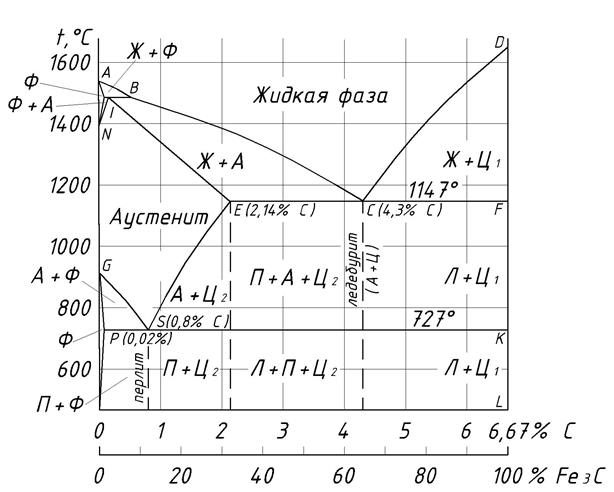

Данные о фазовом строении и структуре материалов в равновесном состоянии получают из приведенных в учебниках и справочниках диаграмм состояния. Такие диаграммы состояния в координатах «температура - химический состав» содержат информацию о фазах (первичных составляющих микроструктуры), имеющихся в отдельных областях диаграмм, разделенных сплошными линиями. Эти данные относятся к равновесному состоянию сплавов. Применительно к сталям и чугунам диаграмма состояния железо – углерод дана на рисунке 2.

Метастабильная диаграмма состояния железо-углерод относится к случаю полной растворимости компонентов в жидком состоянии выше линии ликвидуса ABCD и ограниченной растворимости углерода в железе в твердом состоянии. У железа наблюдаются два полиморфных превращения:

Железо модификации a и g имеют соответственно кристаллические решетки объемноцентрированного куба (ОЦК) и гранецентрированного куба (ГЦК). В связи с наличием у железа полиморфных превращений на диаграмме состояния железо-углерод образуются три области твердых растворов углерода в железе:

- область NIESGN твердого раствора g (аустенита А), т.е. раствора углерода в γ-Fe (ГЦК);

- две области QPGQ и AHNA твердого раствора a (феррита Ф), т.е. раствора углерода в a-Fe (ОЦК).

Рисунок 2 - Диаграмма состояния железо – углерод

В правой части метастабильной диаграммы состояния железо-углерод имеется узкая область DFKLD твердого раствора небольшого количества железа в химическом соединении Fe3C, т.е. цементита Ц.

Следовательно, в сплавах метастабильной диаграммы состояния железо-углерод существуют следующие фазы: жидкий раствор углерода в железе, феррит, аустенит, цементит. Остальные области диаграммы состояния, ограниченные сплошными линиями, являются двухфазными, т.е. состоят из тех или иных двух фаз.

На диаграмме состояния имеются также горизонтальные линии трехфазных равновесий при постоянных температурах, где в равновесном состоянии существуют по три фазы:

· линия HIB перитектического превращения:

· линия ECF эвтектического превращения:

(эвтектика - ледебурит Л)

· линия PSK эвтектоидного превращения:

(эвтектоид – перлит П)

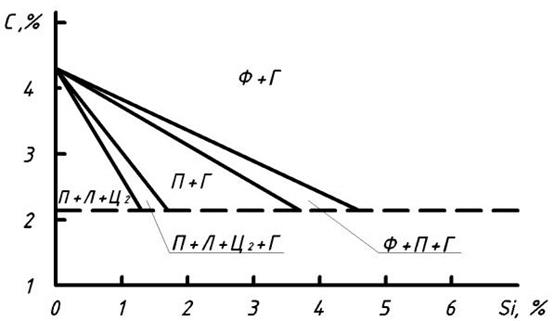

В сплавах железо – углерод - кремний в зависимости от количества углерода и кремния, численной величины скорости охлаждения существуют две разновидности диаграммы состояния железо-углерод: метастабильная (железо-цементит) и стабильная (железо - графит).

У сталей и чугунов в равновесном состоянии имеются следующие фазы:

- Жидкий раствор (Ж) на основе железа.

- Феррит (Ф)- твердый раствор углерода и легирующих элементов в железе a-Fе с кристаллической решеткой объемно-центрированного куба (ОЦК). Феррит имеет твердость НВ 80-90, пластичен (относительное удлинение 50%).

- Аустенит (А) - твердый раствор углерода и легирующих элементов в железе g-Fe с кристаллической решеткой гранецентрированного куба (ГЦК).

- Цементит (Ц) - раствор небольшого количества железа в карбиде железа Fe3C.

Образуются также и более сложные структурные составляющие из двух фаз, наблюдаемые в микроструктуре:

- Перлит (П) в виде темных (коричневых) участков, состоящий из ферритной основы и кристаллов цементита пластинчатой формы (пластинчатый перлит). Он образуется при медленном охлаждении в сталях и чугунах в результате следующего фазового превращения аустенита:

Особой термической обработкой может быть получен зернистый перлит, состоящий из феррита и частиц цементита в форме мелких зерен.

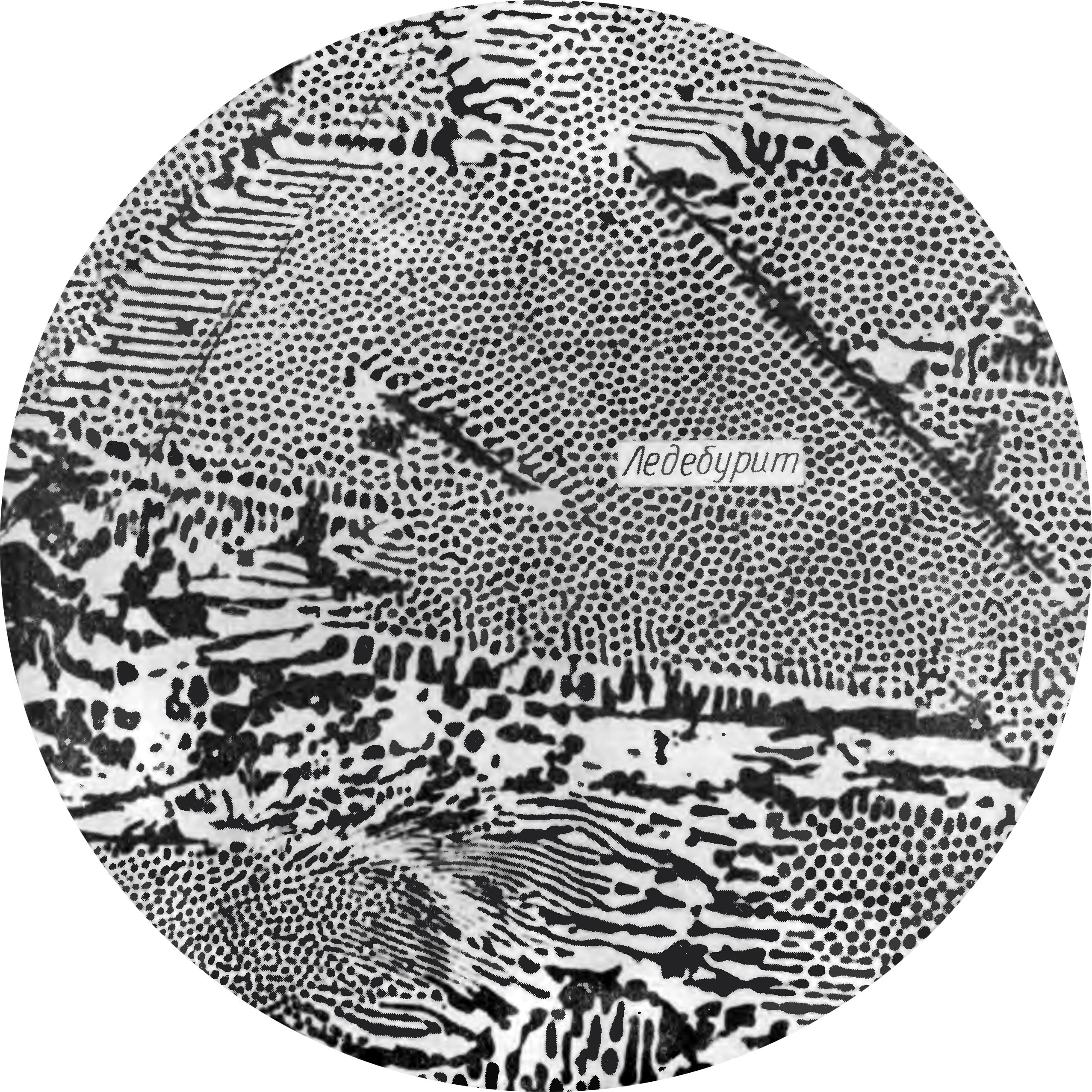

- Ледебурит (Л) в виде пестрых бело-темных участков, состоящий из белого цементита - основы и темного перлита в виде округлых или удлиненных частиц (ниже 727°С). Выше температуры 727°С этот ледебурит состоит из цементита и аустенита:

Многочисленные стали разных марок, отличающиеся химическим составом, по микроструктуре в равновесном состоянии разделяются на шесть основных структурных классов (таблица 5).

Представление о структурных классах чугунов дает таблица 6 и структурная диаграмма на рисунке 5. Формы включений графита показаны на рисунке 6.

Таблица 5 - Структурные классы сталей в равновесном состоянии

Структурный класс стали

Типовое применение в машиностроении

Десятые доли % и менее

Рисунок 5 - Структурная диаграмма чугунов (толщина стенки отливки постоянная)

|  |  | |

| ЧПГ | ЧШГ | ЧВГ | ЧХГ |

| а | б | в | г |

Рисунок 6 - Характерные геометрические формы включений графита в ферритных конструкционных чугунах: а - пластинчатая, б - шаровидная, в – вермикулярная, г - хлопьевидная (компактная).

Таблица 6 - Типичные структурные классы чугунов

| Структурный класс чугуна | Микроструктура |

| Белые чугуны: доэвтектические (СЕ < C < C С) эвтектический (С = C С) заэвтектические (C С C < CF) | Ледебурит, перлит и карбиды вторичные Ледебурит Ледебурит и карбиды первичные |

| Половинчатые чугуны | Ледебурит, перлит, вторичный цементит и графит |

| Чугуны с пластинчатым графитом ЧПГ | Перлит и графит; феррит, перлит и графит |

| Чугуны с шаровидным графитом ВЧШГ | Перлит и графит; перлит, феррит и графит; бейнит и графит |

| Чугуны с вермикулярным графитом ЧВГ | Перлит, феррит, графит вермикулярный, до 20…30% графита шаровидного |

| Чугуны с хлопьевидным (компактным) графитом ЧХГ | Феррит и графит; перлит и графит |

Сведения о характерных механических свойствах углеродистых сталей и конструкционных чугунов приведены в таблице 7.

Таблица 7 - Механические свойства сталей и чугунов (без упрочняющей термической обработки)

Основные элементы микроструктуры стали и чугуна

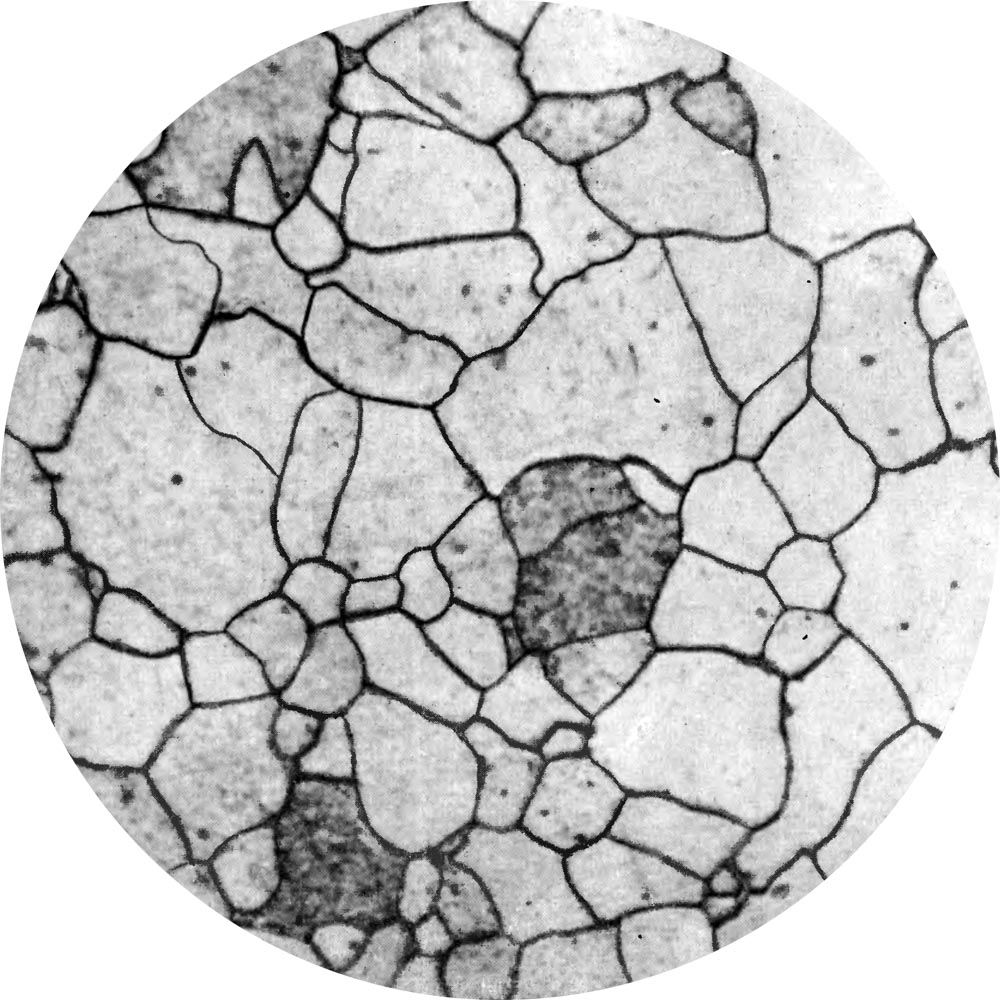

Микроструктура феррита как твердого раствора углерода, марганца, кремния, фосфора, хрома и других элементов в α-железе состоит из светлых зерен (рис. 1). Лучшим реактивом для травления феррита является 4%-ный раствор азотной кислоты в спирте. Четкое выявление границ зерен получается после ряда повторных полировок, сопровождаемых травлением.

Рис 1. Феррит: х500. Светлые зерна α -железа, которое может содержать в твердом растворе до 0,006 % углерода, а также некоторое количество марганца, кремния, фосфора, хрома, и других элементов

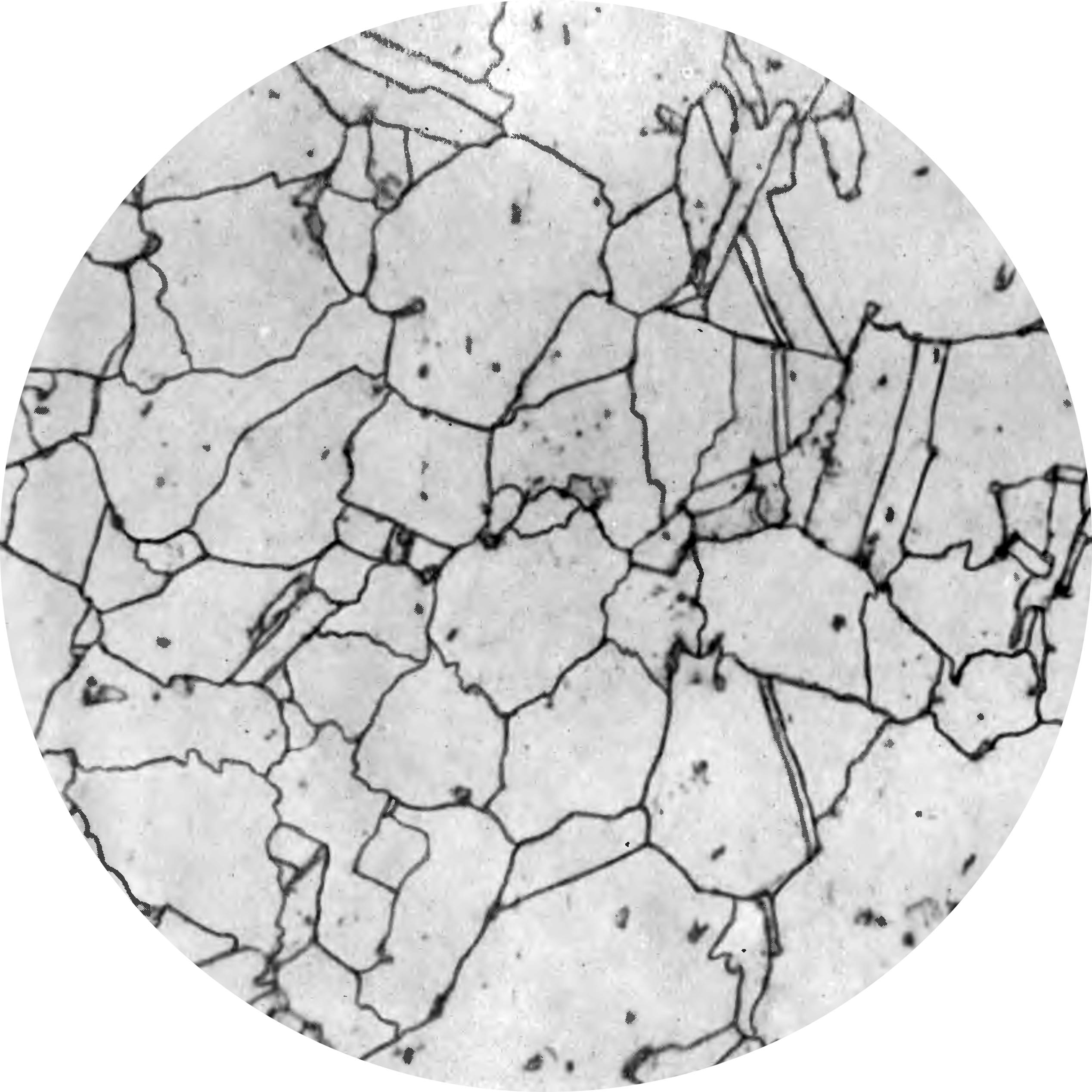

Микроструктура аустенита как твердого раствора углерода и других элементов в γ-железе (рис. 2) состоит из светлых зерен с характерными двойниками.

Для лучшего выявления микроструктуры аустенита рекомендуется при изготовлении микрошлифов применять электролитическое полирование и электролитическое травление.

Рис 2. Аустенит: х500. Светлые зерна с характерными двойниками кристалла твердого раствора углерода и других элементов в y -железе.

Микроструктура цементита как химического соединения железа с углеродом Fe3C(содержащего 6,67% С) или твердого раствора железа и других элементов на его основе имеет светлый выпуклый вид, например, выделившийся в виде сетки и и гол из аустенита вторичный цементит (рис. 3) в неотожженной (сырой) высокоуглеродистой (заэвтектоидной) стали. При травлении обычными реактивами, ввиду химической стойкости цементита, он слабо разъедается и имеет так же, как и феррит, светлый вид. Отличить его от феррита можно или по его высокой твердости, или путем травления пикратом натрия, который окрашивает цементит в темный цвет (при этом феррит не окрашивается).

Рис. 3. Цеменит вторичный в неотожженной ( заэвтектоидной) стали х 1000. Светлая сетка Fe3C, который может содержать в твердом растворе железо, марганец, хром и другие элементы.

Цементит также наблюдается в структуре в виде полос первичного цементита (рис.4,а), выделившегося из жидкого сплава,

Рис. 4. Цеменит. а- первичный( массивные включения в заэвтектоидном чугуне), х200., б- третичный (мелкие влючения и сетка в техническом железе), х1500

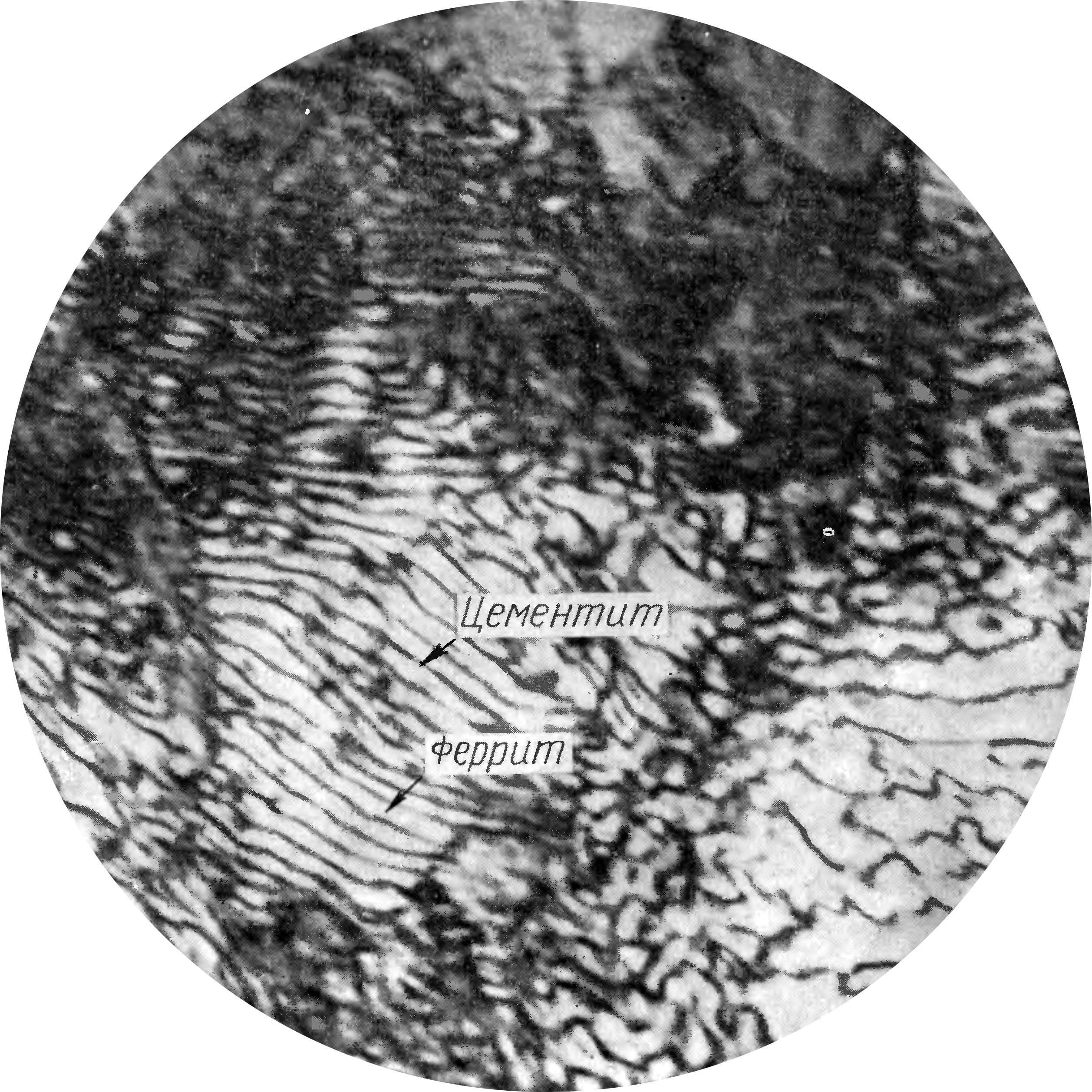

Эвтектоид, состоящий из мелких различной величины пластинок цементита, расположенных в феррите, называется пластинчатым перлитом (рис. 5).

Рис. 5. Перлит пластинчатый; х2000. Эвтектоид, состоящий из тонких пластинок цементита, расположенных на ферритной основе.

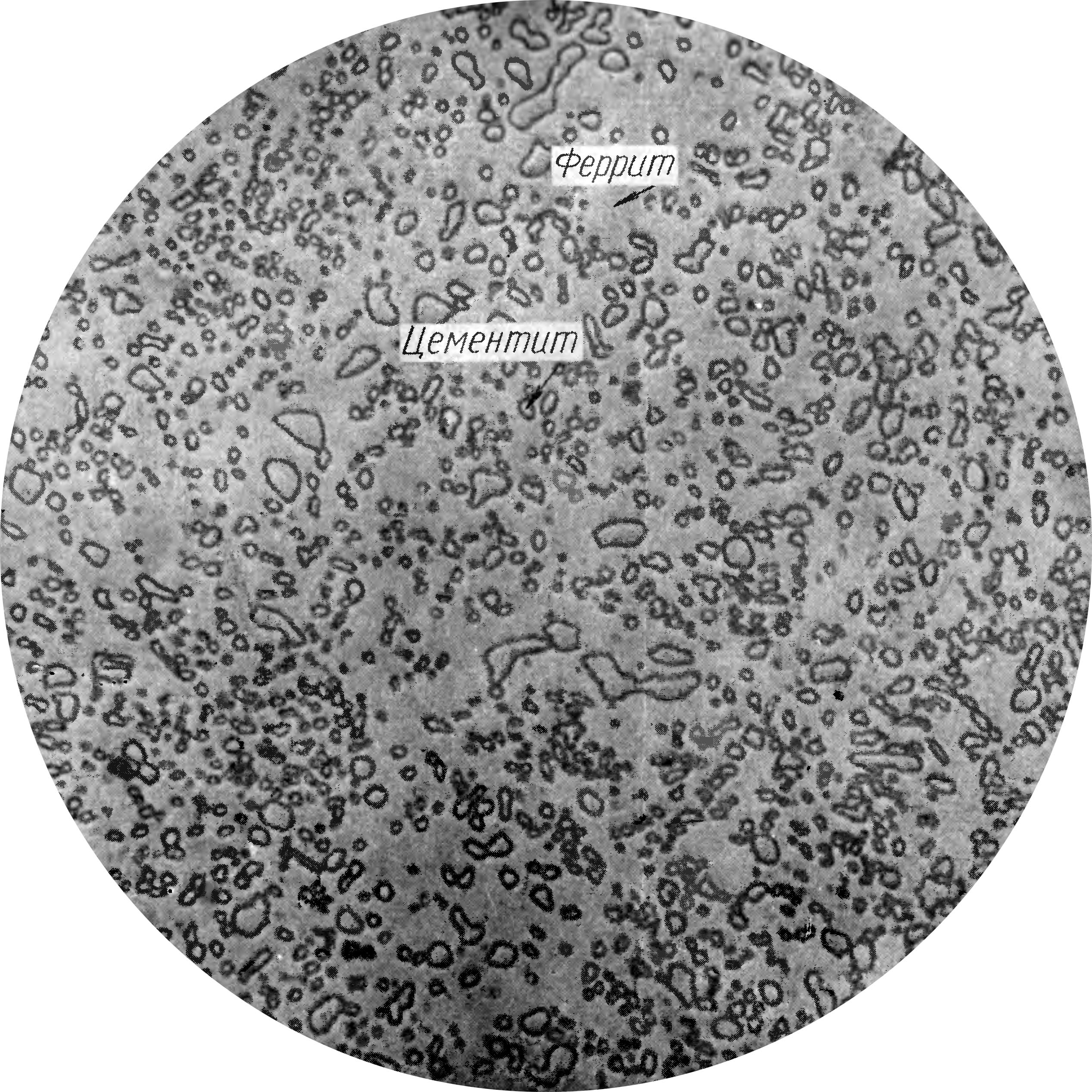

В случае, если цементит расположен в виде мелких зерен цементита различной величины в феррите, то такая структура называется зернистым перлитом (рис.6). В чистых сплавах железа с углеродом перлит содержит 0,8% С. В сталях и чугунах, содержащих кремний, марганец и другие элементы, перлит содержит меньше углерода. Пластинки и зерна цементита своеобразно отражают свет, и поверхность протравленного микрошлифа напоминает перламутр, что дало основание назвать эту микроструктуру перлитом.

Рис. 6. Перлит зенистый; х2000. Эвтектоид, состоящий измелких зернышек цементита, расположенных на ферритной основе.

Особенно хорошо пластинки цементита в перлите можно наблюдать под электронным микроскопом (рис. 7), где ясно видны тонкие пластинки цементита, наклоненные под углом к поверхности микрошлифа.

Весьма хорошим реактивом, обеспечивающим равномерное и четкое выявление структуры перлита, является 5%-й раствор пикриновой кислоты в этиловом спирте, который хорошо растворяет феррит, не загрязняет его продуктами травления, а на цементит почти не оказывает воздействия.

Рис. 7. Перлит пластинчатый; х30000. Эвтектоид, состоящий из тонких пластинок цементита, наклоненных под углом к поверхности шлифа и расположенных на ферритной основе.

Ледебурит, или цементитная эвтектика, состоит в момент образования из выделений аустенита, расположенных в цементите, а после охлаждения ниже Аr1 — из выделений перлита в цементите (рис.8).

Рис. 8. Ледебурит; х500 . Эвтектика из характерных округлых темных включений перлита, расположенных в светлой цементитной основе.

Читайте также: