Минимальный радиус изгиба каната стального через блок

Обновлено: 23.04.2024

А.3.1.2 Блоки должны свободно вращаться и обеспечивать необходимую поддержку каната с учетом, радиального давления и инерционных сил.

А.3.1.3 При разработке блочной системы следует избегать изменения направления изгиба каната. Если изменение направления изгиба неизбежно, следует выдерживать расстояние не менее 20d (где d - номинальный диаметр каната) между точками перегиба или обеспечить время движения (точки на канате) каната между этими положениями не менее 0,25 с для того, чтобы обеспечить перегруппировку прядей каната.

А.3.1.4 Применение металлических блоков увеличивает вероятность поверхностного износа (износа наружных проволок) каната, который, как правило, достигает предельных значений раньше, чем возникают дефекты внутренних слоев. Применение полимерных блоков (или блоков с полимерным покрытием канавок) уменьшает поверхностный износ, при этом внутренние повреждения каната, как правило, возникают раньше наружных. Для выявления скрытых дефектов каната на таких блоках следует применять неразрушающие методы контроля. При отсутствии каких-либо соображений о возможных видах износа и повреждения каната, особенно, при однослойной навивке, рекомендуется включать в состав полиспаста, по крайней мере, один (как правило, ближе всех расположенный к барабану) металлический блок.

А.3.2.1 Для достижения оптимального срока службы каната профиль канавки блока должен соответствовать номинальному диаметру каната. Если канавка слишком мала, канат будет "зажат" продольными силами и будут повреждены и канат, и блок. Если канавка слишком велика, канат может поддерживаться недостаточно, что вызовет смятие и перекосы от нагрузки, и в свою очередь, также увеличит износ.

А.3.2.2 Радиус канавки r следует принимать в пределах от 0,525 до 0,63 d, где d - номинальный диаметр каната. Глубина канавки должна составлять не менее 1,5 диаметров каната. Профиль нижней части канавки должен быть в форме дуги. Угол между ребордами блока w (рисунок А.3) должен составлять от 45° до 60°. При угле схода каната превышающем значения, указанные в А.4, угол между ребордами может быть увеличен.

Примечание - Для стреловых самоходных кранов значения угла между ребордами могут отличаться от рекомендованных, особенно для механизмов телескопирования стрелы.

А.З.3.1 Поддерживающие ролики устанавливаются при необходимости избежать контакта каната с металлоконструкцией или другими элементами крана при возможном провисе каната (например, вдоль металлоконструкции стрелы стрелового крана). Ролики не следует использовать для изменения направления движения каната или его отклонения из-за их малых диаметров. Такие действия могут повлечь за собой повышение изгибных напряжений в канате и привести к его скручиванию, смятию и искривлению.

А.3.3.2 При высоких скоростях движения каната может возникнуть охрупчивание его поверхности (наклеп на поверхности каната) при прохождении роликов или блоков, изготовленных из металла. В таких случаях следует применять полимерные блоки и ролики (или блоки с полимерным покрытием канавок).

| |

| 1118 × 553 пикс. Открыть в новом окне | |

| |

| 1136 × 629 пикс. Открыть в новом окне | |

А.4.2 Канат, наматывающийся и сматывающийся с барабана и/или огибающий блок, деформируется ребордами и канавками блока и барабана (рисунок А.5). Это влияет на целостность свивки каната и приводит к его сжатию (деформации), скручиванию и, соответственно, влияет на рабочие характеристики каната. В предельном случае это приводит к повреждениям структуры каната. Таким образом, углы схода каната должны быть минимальными.

Углы схода каната в полиспасте следует ограничивать 2° для некрутящихся канатов и 4° для стандартных канатов. Углы схода каната могут быть уменьшены, например уменьшением длины и увеличением диаметра барабана (рисунок А.4.2) или увеличением расстояния между блоками и барабаном.

При многослойной навивке углы схода каната возле реборд барабана должны быть более 0,5° для предотвращения перехлеста витков каната.

| |

| 1053 × 889 пикс. Открыть в новом окне | |

Рисунок А.4.2 - Уменьшение угла схода каната за счет увеличения диаметра барабана и уменьшения его длины

Блоки и барабаны для лебёдок, ГОСТы-ОСТы и размышления на тему

Дорогие друзья!

Многие пользователи лебёдок часто задаются вопросом "почему, чёрт побери, стальной трос служит так недолго и лохматится?"

Нормальный вроде бы внешне трос быстро превращается в ёжика с кучей торчащих по всей длине лопнувших проволочек. С таким тросом возможно работать только в очень толстых рукавицах, желательно с усиленными ладонями. А лучше вообще выбросить, от греха подальше…

После всего этого люди плюют на цену и бредут покупать синтетический (кевларовый, нейлоновый) трос.

Да, у него есть свои плюсы. Основной — это вес, и с ним всё понятно. А о втором мы сейчас и поговорим.

Как обычно и бывает, всё новое — это хорошо забытое старое. Ещё в далёком 1965 году в №5 журнала КиЯ (Катера и Яхты) была опубликована статья Д.А. Курбатова "Выбор стальных тросов для такелажа и устройств"

вот ССЫЛКА на её публикацию на сайте парапланеристов. Вот она же у меня на Я.Диске

Прежде, чем читать дальше, рекомендую с ней ознакомиться.

Вот ещё одна интересная СТАТЬЯ, касаемо прочности тросов для лебёдок 9000lbs. Соответственно, для лебёдок 12000lbs тросы будут прочности, соответствующей их макс. тяговым усилиям или чуть выше.

Теперь несколько цитат из статьи в журнале КиЯ:

"Важное значение имеет правильный выбор диаметра и профиля канавки (кипа) шкива, огибаемого тросом. При переходе троса через блок его проволоки, помимо растяжения от нагрузки, получают дополнительные напряжения от изгиба, от скручивания и от смятия между проволоками. Лопнувшие от усталости и износа проволоки всегда лежат в месте касания троса о блок."

"Принятые в промышленности и даже в судостроении нормы на диаметры шкивов часто оказываются неприемлемыми при проектировании оснастки парусной яхты, когда идет борьба за всемерное облегчение парусного вооружения.

Практика парусного спорта выработала следующие минимальные диаметры шкивов в зависимости от гибкости троса:"

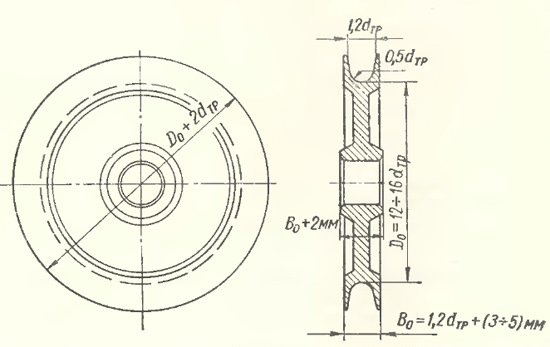

"На практике иногда приходится принимать диаметр шкива даже несколько меньше критического, но в любом случае не рекомендуется делать шкив менее 12 dтр (по возможности следует принимать его диаметр равным 16 dтр и более). Такие же диаметры должны приниматься для барабанов лебедок"

"Проводившиеся опыты показали, что срок службы троса пропорционален отношению квадратов диаметров огибаемых блоков."

"При уменьшении диаметра шкива в два раза (с 16 до 8 dтр) выносливость троса падает в 10-12 раз. При переходе с плоского шкива к кипу нормального профиля, выносливость троса увеличивается в 4-5 раз."

Например фирменный блок ARB и его китайская копия redBTR. Остальные либо точно такие же (т.е. производители не утруждали себя какими бы то ни было расчётами и испытаниями, а просто взяли за основу австралов), либо соревнуются "у кого блок меньше и дешевле", т.к. 90% себестоимости блока с плоскими щёками составляет именно качественный ролик/блок и его подшипник с осью. Почему именно так? Да потому, что качественный ролик, выполненный по стандарту (а не просто выточенный из сыромятины), кроме полированной канавки имеет ещё и термообработку и цементацию поверхности трения. Это даёт существенное снижение трения с тросом, соответственно и снижение нагрузки.

По данным статьи, рекомендуемые диаметры шкивов и барабанов лебёдок должны быть 16 dтр. Критический диаметр 14 dтр.

"Только в отдельных случаях, когда трос не несет большой нагрузки и практически неподвижен на блоке, можно принимать шкивы диаметром 6/10 dтр"

А теперь посчитаем рекомендуемые диаметры барабанов и роликов для тросов 9 / 13мм:

при 12 dтр получаем — 108 / 156мм

при 14 dтр получаем — 126 / 182мм

при 16 dтр получаем — 144 / 208мм

Итого, если уж мы не можем изменить диаметры барабанов лебёдок, то для существенного повышения срока службы стальных тросов можно использовать следующее:

— тросы с как можно более тонкими проволоками, и из как можно более качественной стали

— блок усиления, для уменьшения нагрузки на барабан лебёдки (он и так довольно тонкий и сильно изгибает волокна троса, плюща и разрывая их, особенно на максимальных нагрузках)

— ролик в блоке усиления диаметром не менее 210мм, желательно термообработанный

— механизм укладки троса на барабан, например такой

Касательно диаметров барабанов для лебёдок. Встречал как-то лебёдку, чуть ли не для ГАЗ-66, возможно даже военного образца. Так вот, её барабан был выполнен в виде спиральной навивки канавки, в которую, начиная с точки его крепления, укладывался трос на первом витке при смотке. За счёт полукруглого профиля канавки, нагрузки на тело троса существенно снижались, по сравнению с простым плоским барабаном. А барабан там тоже был не сильно большого диаметра.

Так вот, а теперь касательно второго важного свойства синтетического троса. Он позволяет, под не шибко большими нагрузками, изгибать себя по немного меньшему радиусу, по сравнению со стальным тросом, не сильно теряя в свойствах. Но под большими нагрузками всё вышеописанное точно также применимо и к синтетическим тросам. Так что, если вы не хотите заморачиваться двумя размерами блоков для разных нагрузок, следует выбирать шкив наибольшего диаметра. Расчёты были приведены выше.

Причём для синтетического троса качество поверхности канавки шкива и её геометрия (ни в коем случае не плоская, а только радиусная и обязательно полированная) имеют гораздо большее значение, чем для стального троса.

Приятного вам лебяжения! или лебядения? в общем, вытягивания себя из засады, подобно барону Мюнхгаузену )))

Минимальный радиус изгиба каната стального через блок

δ– возможное увеличение фактической длины бурового канала (перебур), определяемое с учетом допусков по отклонению точки выхода, м;

П р и м е ч а н и е – Рекомендуется принимать возможное увеличение фактической длины для полиэтиленовых труб 0,10 L, м; для стального трубопровода – от 0,03 L до 0,05 L, м.

7.3.2 Радиусы изгиба криволинейных участков трассы

7.3.2.1 Проектный радиус изгиба трассы прокладки трубопровода Rи, м, в любом случае должен превышать минимальный допустимый радиус изгиба трубы ,м или минимальный допустимый радиус изгиба буровых штанг Rш, м, по А.3.1 приложения А.

Где Кн =1,3 - коэффициент надежности для стальных труб; Кн Кн =1,5 - коэффициент надежности для буровых штанг; Кн =2,0 - коэффициент надежности для пластиковых труб.

7.3.2.2 Минимально допустимый радиус изгиба стальных труб ,м, по условиям прочности, с учетом внутреннего давления в трубе на стадии эксплуатации, определяется по формуле

По технологическим условиям прокладки радиус изгиба трассы трубопровода из стальных труб должен составлять не менее 1200·dн, а для труб диаметром 820 мм и более - не менее 1400·dн, м.

7.3.2.3 Минимально допустимый радиус изгиба полиэтиленовых труб , м, определяется в зависимости от температуры воздуха при протягивании трубопровода и характеристик труб по таблице 7.1.

7.3.2.4 Минимально допустимый радиус изгиба , м криволинейных участков трассы для сборных трубопроводов из труб ВЧШГ по 7.4.11 определяется с учетом установленных изготовителем допусков по углу отклонения в соединении и длины звеньев собираемых труб по формуле

П р и м е ч а н и е - Допуски по углу отклонения в соединении и допускаемому усилию при протягивании принимаются по рекомендациям производителя в зависимости от типа и диаметра собираемых труб.

7.3.2.5 При необходимости выполнения одновременного изгиба трассы в плане и профиле необходимо обеспечивать условие: комбинированный радиус изгиба трассы прокладки трубопровода должен превышать минимально допустимые значения по 7.3.2.1 - 7.3.2.4.

7.3.3 Пересечения и приближения трассы к существующим объектам, за-щитные футляры

7.3.3.1 Положение трассы ЗП в плане при пересечении линейных объектов: сооружений метрополитена, железных и автомобильных дорог, водных препятствий, существующих коммуникаций и т.п. - следует предусматривать так, чтобы угол пересечения составлял, как правило, от 60º до 90°. Если ситуационно-топографические условия этого не позволяют, то пересечения допускается выполнять в доступных технологических коридорах при условии согласования особенностей конкретного проектного решения с эксплуатирующими и иными заинтересованными организациями.

7.3.3.2 Для предотвращения аварийных ситуаций и выходов бурового раствора необходимо соблюдать минимально допускаемые приближения трассы в плане и профиле к существующим железным и автомобильным дорогам, зданиям и сооружениям, действующим коммуникациям, регламентированные соответствующими нормативными документами. Во всех случаях расстояние в свету между буровым каналом и верхом покрытия автодороги, подошвой рельсов железной дороги или трамвайных путей, основанием насыпи, фундаментом, наружной поверхностью подземного сооружения или коммуникации должно составлять не менее шести диаметров бурового канала, но не менее 1,5 м.

7.3.3.3 Участки трубопроводов, прокладываемые методом ГНБ на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, а также при пересечении существующих коммуникаций должны предусматриваться в защитном футляре в соответствии с СП 34.13330, СП 119.13330 и норм на конкретный вид коммуникаций.

П р и м е ч а н и е - Концы футляров для газопроводов должны быть заделаны гидро-изоляционным материалом с устройством на одном конце трубки с запорной арматурой для контроля утечек газа в межтрубном пространстве.

7.3.3.4 Внутренний диаметр футляра следует принимать не менее чем на 100 мм больше наружного диаметра трубопровода, в зависимости от вида прокладываемой коммуникации. При определении диаметра футляра необходимо учитывать размеры опорно-центрирующих и направляющих устройств, а также зазор, необходимый для прокладки продуктовой трубы.

7.3.3.5 При надлежащем обосновании и по согласованию с эксплуатирующими организациями допускается взамен футляров на пересечениях по 7.3.3.1 применять трубы с защитным композитным покрытием армированным стальным арматурным каркасом (см. приложение Е).

П р и м е ч а н и е - На выходе и входе трубы газопровода из земли футляры допускается не устанавливать при условии наличия на ней защитного покрытия, стойкого к внешним воздействиям.

7.3.4 Трасса ГНБ на территории аэродромов

7.3.4.1 Участки коллекторов водоотводов и дренажных систем, прокладываемых методом ГНБ на территории аэродромов в соответствии с СП 121.13330, должны проходить вдоль кромок покрытий взлетно-посадочной полосы на расстоянии не менее 15 м. Глубину заложения следует принимать в соответствии с 7.3.3.2, но не менее глубины промерзания грунтов при свободной от снега поверхности. В районах с глубиной промерзания свыше 1,5 м допускается укладывать трубы в зоне промерзания, предусматривая при этом теплоизоляцию.

7.3.4.2 При прокладке методом ГНБ инженерных коммуникаций на территориях аэродромов при пересечении с такими элементами аэродрома, как взлетно-посадочная полоса, рулежная дорожка, перрон и места стоянки воздушных судов, глубину заложения следует принимать по результатам расчетов воздействия эксплуатационных нагрузок, но не менее3,5 ÷ 4,0 м от поверхности до верха трубы, независимо от ее диаметра. Окончательная глубина прокладки трубопровода согласовывается с соответствующими службами аэропорта.

П р и м е ч а н и е - В качестве мероприятия, обеспечивающего дополнительную прочность трубопровода, возможно использование защитных футляров или труб с ЗКП, армированным стальным арматурным каркасом (см. приложение Е).

7.3.4.3 В стесненных ситуационно-топографических условиях, не позволяющих обеспечивать соблюдение требований настоящего свода правил в части трассы и размещения рабочих площадок, проект прокладки подземных коммуникаций горизонтальным направленным бурением на территории аэродромов допускается разрабатывать на основании согласованных технических условий.

7.3.5 Трасса ГНБ в охранной зоне метрополитена*

7.3.5.1 Для инженерных коммуникаций, прокладываемых горизонтальным направленным бурением и пересекающих в плане линии метрополитена, не предъявляются особые требования к их расположению и конструкции в следующих случаях:

расстояние от верха (низа) конструкции сооружения метрополитена до низа (верха) трубопровода более 20 м;

между сооружением метрополитена и трубопроводом залегают устойчивые грунты по ГОСТ 25100 (плотные глины, нетрещиноватые полускальные и скальные породы, другие равноценные им по физико-механическим свойствам) мощностью не менее 6,0 м.

П р и м е ч а н и е – В отдельных случаях, в зависимости от инженерно-геологических условий, указанные выше параметры могут быть изменены по согласованию с организация-ми, проектирующими и эксплуатирующими метрополитен.

Читайте также: