Молибден влияние на сталь

Обновлено: 24.04.2024

На механические свойства котельных сталей при статическом разрыве хром оказывает небольшое влияние; несколько большее – на сопротивление ползучести.

Добавка хрома к молибденовым сталям (0,5% Мо) в количестве 1,5% повышает сопротивление ползучести и длительную прочность, дальнейшее увеличение содержания хрома уже не приводит к увеличению сопротивления ползучести, даже, наоборот, уменьшает его. Хорошо известно, что 1,5%-ная хромомолибденовая сталь обладает более высоким сопротивлением ползучести, чем 5%-ная хромомолибденовая сталь.

С увеличением длительности испытания (10 000 и 100 000 час.) разница во влиянии хрома на длительную прочность стали сглаживается.

Стали с 1,25–1,5% содержанием хрома при испытании на длительную прочность имеют преимущество по сравнению со сталями с другими количествами хрома. В сталях с 1% содержанием молибденаповышение содержания хрома от 3 до 9% несколько увеличивает длительную прочность и сопротивление ползучести. Большой интерес представляет вопрос о роли хрома в развитии тепловой хрупкости – хром наряду с марганцем и другими элементами является основным элементом, вызывающим хрупкость при длительном нагреве, особенно в аустенитно-ферритных и ферритных сталях.

K положительному влиянию хрома следует отнести его способность повышать стабильность структуры. В малоуглеродистых низколегированных хромистых сталях хром главным образом находится в цементитном карбиде Fe3C. Хром, растворенный в Fе3С, придает карбиду большую термическую стойкость и затрудняет диссоциацию карбида, а также уменьшает диффузию углерода, что вместе с тем уменьшает скорость коагуляции карбидной фазы, препятствует процессу графитизации и образованию свободного графита в структуре стали. Легирование небольшим количеством хрома 0,5%-ной молибденовой стали сильно замедляет процесс графитизации этой стали.

Молибден – один из основных упрочняющих легирующих элементов в жаропрочных сталях. Все исследования весьма убедительно подтверждают исключительно благоприятное влияние молибдена на сопротивление ползучести и длительную прочность углеродистых, хромистых, хромованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей.

Более высокое содержание молибдена обеспечивает стали повышенное сопротивление ползучести, а также более высокие значения длительной прочности.

Присадка молибдена вызывает повышение пределов ползучести и длительной прочности и у сталей с содержанием около 11–13% Сr. Такие стали, дополнительно легированные еще ванадием, ниобием,находят все большее и большее применение для различных деталей, подвергающихся длительной эксплуатации при высоких температурах, и рекомендуются для труб паровых котлов с высокими параметрами пара и паропроводов.

Благоприятное влияние молибден оказывает и на жаропрочность аустенитной хромоникелевой стали, длительная прочность и сопротивление ползучести которой при добавке молибдена значительно повышаются. Молибден преимущественно входит в твердый раствор, а не карбидную фазу, поэтому он значительно изменяет параметры диффузии и самодиффузии элементов, входящих в состав стали, и уменьшает скорость диффузионных процессов.

Искажая решетку основного твердого раствора, молибден тем самым упрочняет его.

В процессе эксплуатации при повышенных температурах с течением времени в сталях, не стабилизированных сильными карбидообразующими элементами, происходит перераспределение молибдена между твердым раствором и карбидной фазой, при этом часть молибдена переходит из твердого раствора в карбиды. Чем длительнее нагрев молибденсодержащей стали, тем большее количество молибдена уходит из твердого раствора. Такое обеднение твердого раствора молибденом приводит к снижению сопротивления ползучести, что особенно заметно на сталях, не содержащих других легирующих элементов, кроме молибдена. Повышая легированность твердого раствора, молибден как элемент с очень высокой собственной температурой рекристаллизации повышает температуру рекристаллизации стали, что тоже способствует упрочнению стали. Благоприятное влияние оказывает молибден и на тепловую хрупкость низколегированных сталей перлитного класса. Многочисленные исследования показывают, что молибден – основной элемент, резко снижающий чувствительность сталей к тепловой хрупкости. Даже низколегированные хромоникелевые стали, особенно подверженные тепловой хрупкости, при добавке молибдена становятся менее склонными к ней.

Единственным отрицательным свойством молибдена является склонность молибденовых низколегированных сталей к графитизации.

Сложнолегированная молибденовая машиностроительная сталь

- В сталелитейном машиностроении сталь для композиционного сплава молибденового машиностроения, молибден используется в качестве добавки к легированной стали с другими легирующими элементами (хромом, никелем, хромом, марганцем, кремнием, марганцем и т. д.). В таких сталях молибден снижает критическую скорость закалки, повышает прокаливаемость, снижает хрупкость выпуска и т. д.

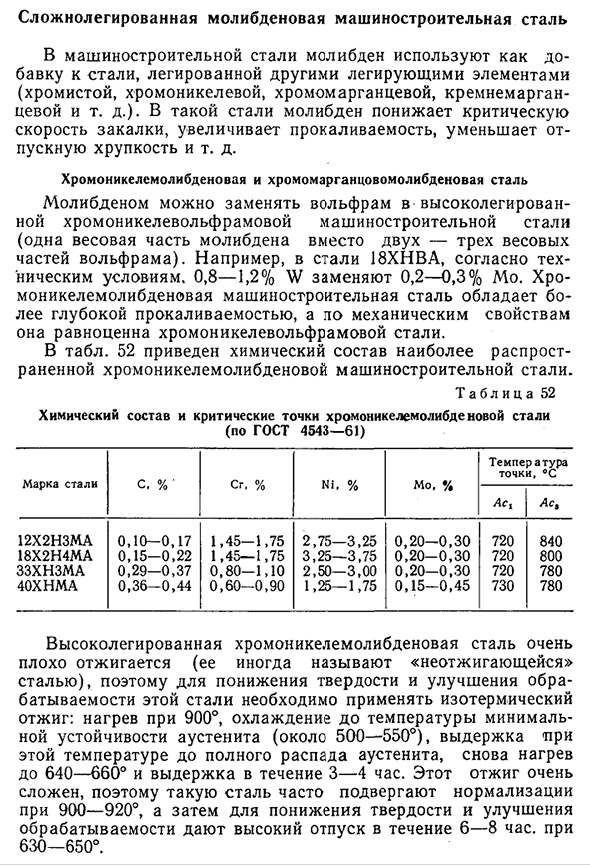

На рисунке 52 показан химический состав наиболее распространенной хромоникелево-молибденовой конструкционной стали. Таблица 52. Людмила Фирмаль

Химический состав и критические точки хром-никель-молибденовой стали(по ГОСТ 4543-6ДЖ) Марка стали 12X2NZMA 18X2H4MA ЗХНЗМА 40XNMA с、%• 0.10-0.17 0.15-0.22 0.29-0.37 0.36-0.44 Cg.、% 1.45-1.75 1.45-1.75 0.80-1.10 0.60-0.90 Ni、% 2.75-3.25 3.25-3.75 2,50-3,00 1.25-1.75 Mo% 0.20-0.30 0.20-0.30 0.20-0.30 0.15-0.45 Температуры,°С Ас. 720. 720. 720. Семьсот тридцать Ас. 840. 800. Семьсот восемьдесят Семьсот восемьдесят Высоколегированная хромоникелево-молибденовая сталь очень плохо отожжена (также называемая «не отожженной» сталью).Поэтому для снижения твердости этой стали и улучшения ее обрабатываемости необходимо применять изотермический отжиг: его нагревают до 900°, а минимальную стабилизацию аустенита (около 500-550°) (охлаждают до примерно) выдерживают при этой температуре до полного разложения аустенита, а затем снова нагревают до −660°и выдерживают в течение 3-4 часов.

Поскольку этот отжиг настолько сложен, эта сталь часто стандартизирована при 900-920°и подвергается высокотемпературному отпуску в течение 6-8 часов, чтобы уменьшить твердость и улучшить обрабатываемость. 630-650°.Композитный сплав молибдена конструкционных сталей 191 Хром-никель-молибденовая низкоуглеродистая сталь 12Х2НЗМ применяется в производстве тяжелых ответственных цементных изделий.

- Цементирование этой стали проводят при 900-920°, цементируемый продукт закаливают маслом при 780-800°или воздухом при 820-840°и выпускают при 160-180°.После такой обработки получают поверхностную твердость цементного слоя, не ниже 60 HRC, с высокой прочностью и вязкостью сердцевины. Сталь 18XNMA может производить доработки и цементирование. С улучшением, оно погашен с воздухом или маслом на 920-950°и выпущен на 500-600°.Цемент изготавливают при 900-920°, продукт закаливают на воздухе при 840-860°и выпускают при 160-180°.

Эта сталь относится к классу мартенситных, так как образцы из стали 25 мм 18хнма с нормированным диаметром при стандартных условиях приобретают мартенситную структуру. Улучшенная сталь ЗЖНЗМА закаливается маслом 840-860°и выпускается при 500-600°.Эта сталь используется для крупных поковок (диаметром 150 мм и более) в важных целях и требует высокой равномерной прочности по всему поперечному сечению. Сталь 40ХНМА, с высоким содержанием углерода, но низким содержанием хрома, никеля и молибдена, не обладает высокой обжиговой способностью, как Ззхнзма, и применяется для изделий диаметром до 100-120 мм.

Соответствующие замены для стали 40кхнма 0.4%к, 1.0%КР, 1.0%Мп, 0.2-0.3% Мо стали 40кхгма. Людмила Фирмаль

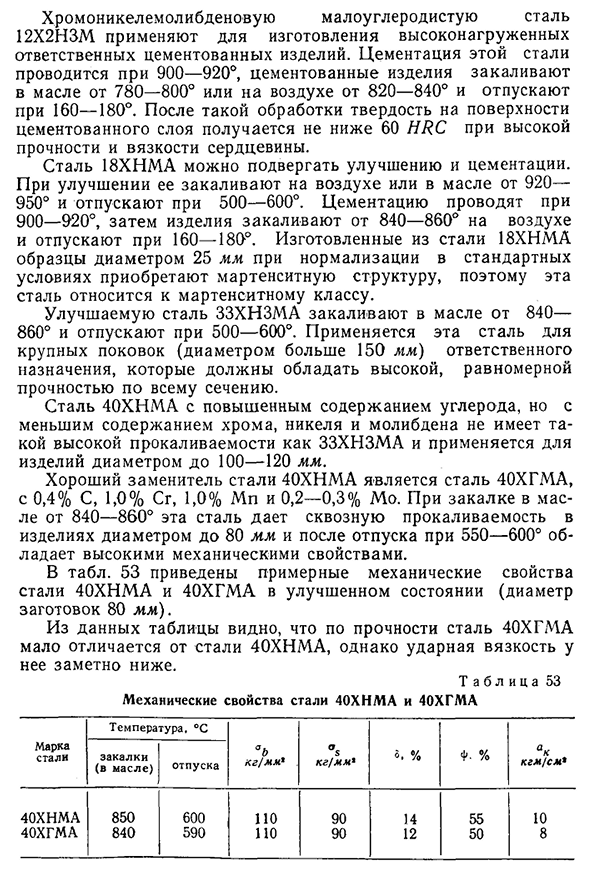

Эта сталь обладает высокими механическими свойствами при закалке маслом 840-860°, изделием диаметром до 80 мм, после отпуска при 550-600°. В таблице. На рисунке 53 показаны примерные механические свойства стали 80ХНМА и 40ХГМА в улучшенном состоянии (диаметр заготовки 80 мм). Из таблицы видно, что прочность стали 40ХФМА практически ничем не отличается от прочности 40ХМА, но ее ударная вязкость заметно ниже. Таблица 53 Механические свойства стали 40ХНМА и 40ХГМА Марка стали 40XNMA 40HGMA Температура закалки В°С (в масле) 850. 840.

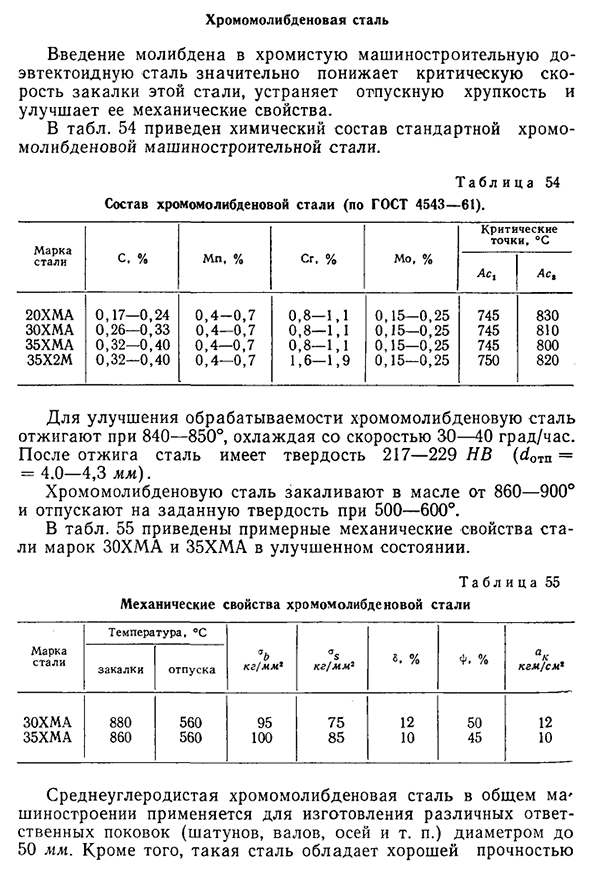

Отпуск 600. Пятьсот девяносто °си кг / мм ’ Программное обеспечение Программное обеспечение кг / мм1 90. 90. 5.% Четырнадцать Двенадцать ф. % Пятьдесят пять Пятьдесят Но… до КГМ / см* ооо192 молибденовая сталь Хроммолибденовая сталь Введение молибдена в хромистую предэвтектоидную сталь значительно снижает критическую скорость упрочнения этой стали, устраняет хрупкий отпуск и улучшает механические свойства. В таблице. 54 показан химический состав стандартной хромомолибденовой конструкционной стали.

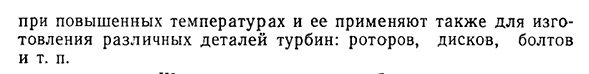

Хромо-молибденовая сталь закаляется с 860-900°масла и выпускается до заданной твердости 500-600°. В таблице. 55 приведены примерные механические свойства стали марок ZOXMA и 35XMA в улучшенном состоянии. Таблица 55.Механические свойства хромомолибденовой стали. Марка стали Зома. 35XMA Температура°C Твердеющий 880. Восемьсот шестьдесят Отпуск Пятьсот шестьдесят Пятьсот шестьдесят % кг / мм1 95. Сто кг / ММГ Семьдесят пять Восемьдесят пять Двенадцать Десять Ф.% Пятьдесят Сорок пять Но… От КГМ / см ’

Двенадцать Десять Среднеуглеродистая хромомолибденовая сталь в общем машиностроении применяется при изготовлении различных поковок(стержней, валов, осей и др.) с диаметром до 50 mm. In кроме того, эта сталь обладает отличной прочностью. Он применяется при высоких температурах, а также используется при изготовлении различных деталей турбины (роторов, дисков, болтов и др.).

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Влияние молибдена на свойства перлитной стали

В перлитной стали большинство молибдена не карбид, а твердый раствор с ферритом. Например, в конструкционных сталях до эвтектоида, где МО составляет менее 1,0%, около 90% его составляет твердый раствор, а карбид — только 10%.By увеличивая стабильность карбида и входя в Железо и твердый раствор, молибден значительно увеличивает прочность как феррита, так и карбида. Молибден вводят в количестве 0,2-0,3% для легирования

технических сталей марки перлит. Этого достаточно, чтобы значительно улучшить механические свойства этой стали. Людмила Фирмаль

Молибден не используется для легирования высокоуглеродистых инструментальных сталей класса перлита, используемых в режущем и измерительном инструменте, поскольку он влияет на молибденовые свойства перлитных сталей. Я Названием felit./ / л \ \ \ Доебте \ Зазвнтантоидиаа \ \ \ * Подъемник о’.2 0.6 с.% 0.8 1.0 1.2 Рис.87.Структурная схема молибденовой стали Эффект проявляется главным образом в увеличении вязкости стали после высокотемпературного отпуска, режущие и измерительные инструменты после закалки высвобождаются при низких температурах (не более 160-200°с).

Кроме того, под влиянием молибдена в структуре закаленной высокоуглеродистой инструментальной стали увеличивается количество высокостабильного остаточного аустенита. Молибден в количестве 0,5-1,5% вводят в инструментальные стали карбидного класса, например, высокохромистые типа XI2, и быстрорежущие стали, повышая вязкость и красноту этой стали. После улучшений молибденовая инженерная сталь подвергается волнообразному разрушению. Это очень ценно для изделий, подвергающихся внезапным ударам, особенно когда вязкость стали с перегибом волокон, а не вязкость стали с перегибом, прикладывает особенно мгновенную силу [83].

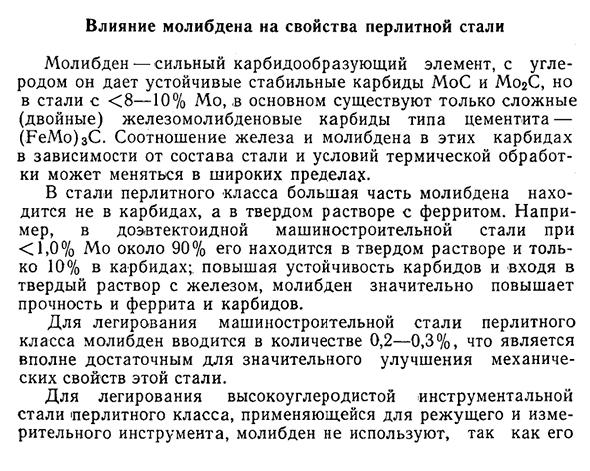

- Когда сталь нагревается во время ковки, прокатки и термообработки, молибден предотвращает рост зерна, и молибденовая сталь будет менее восприимчива к перегреву, чем углеродистая сталь. Как и многие другие легирующие элементы, молибден снижает концентрацию углерода в перлите и смещает точку 5 влево на диаграмме Fe-C. На рисунке 87 представлена структурная схема молибденовой стали, 6% Mo перлита содержит около 0,3% C. При низком содержании углерода и высоком содержании молибдена (в верхнем левом углу рисунка) имеется ферритовый сплав, который не претерпевает гомотропного превращения.

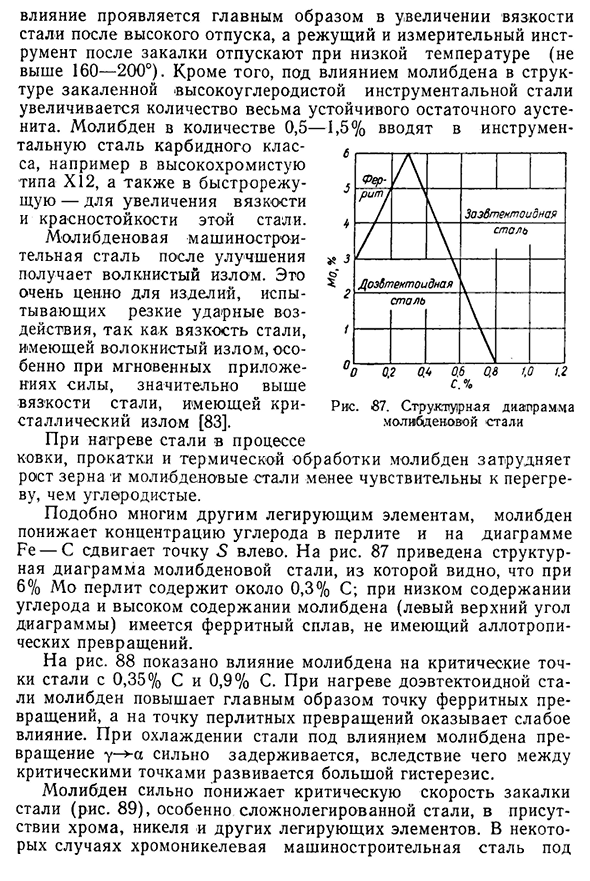

На рисунке показано влияние молибдена на критические точки 88, 0,35% C и 0,9% C сталей. Когда предварительно эвтектоидная сталь нагревается, молибден в основном увеличивает точку превращения феррита и слабо влияет на точку превращения перлита. Когда сталь охлаждается под воздействием молибдена, превращение y — * — a сильно задерживается, что приводит к большому гистерезису между критическими точками. Молибден значительно снижает скорость критического упрочнения сталей, особенно сложнолегированных сталей, в присутствии хрома, никеля и других легирующих веществ elements. In некоторые случаи, сталь инженерства Хроми-никеля под сталью молибдена 186

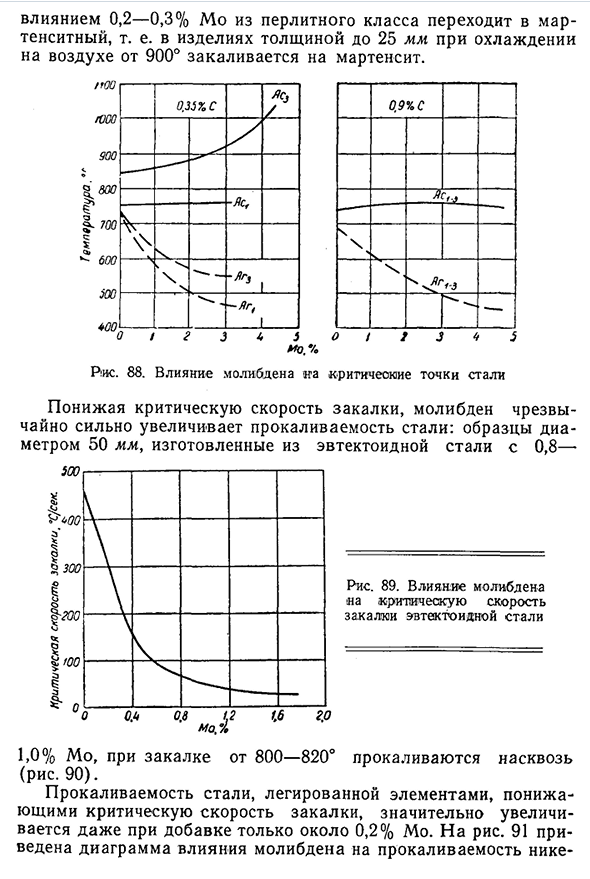

То есть для изделий толщиной до 25 мм при охлаждении на воздухе при 900° он остывает до мартенсита. Южная Осетия / ВОУ 900. \ Да. \ х 〜— «^」- В — JS、 Аг3 / — ЯГ. Один ч^ \ 0.9%с Я Ф-Джей. —%. мо * ? 600. ИОО * 00 Н. 88.Влияние молибдена и критической точки стали Понижая критическую скорость упрочнения, молибден значительно улучшает упрочняющие свойства стали. Образец изготовлен из эвтектоидной стали диаметром 0,8 50 мм.— 500. § 300 / / 00 \ \ \ \ \ Рис.89.Влияние молибдена на критическую скорость упрочнения эвтектоидной стали 0.8 я.! Mo% -Понятия не имею.6 гр 1,0% Mo, при закалке при 800-820°, он полностью выпекается(рисунок 90).

Даже если добавляется только около 0,2% МО, отверждаемость легированной стали с элементами, снижающими критическую скорость упрочнения, значительно улучшается. Рисунок 91 Рис. влияние молибдена на отверждаемость никеля 187 влияние молибдена на свойства перлитных сталей В левой стали 40НЗА видно, что при введении в сталь 0,18〜0,32% МО резко возрастает прокаливаемость. Точно такой же эффект молибдена влияет на прокаливаемость хромистых конструкционных сталей, в частности хромоникелевых сталей[84]. 60. 150. х Тридцать 20. Один — Н \ 0,8% МО Один 0%МО / / 15 5 0 1 / J Расстояние от центра, * um 25 Рисунок 90.

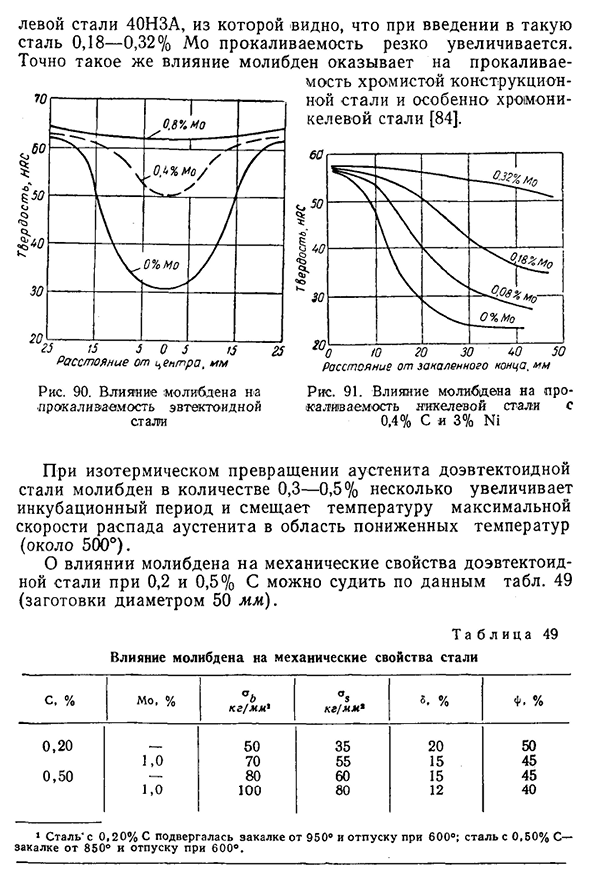

Влияние молибдена на скупость эвтектоидной стали 60. ф Я- Тридцать значения i0 0 10 20 Итак Расстояние от герметизированного конца, мм Диаграмма 91. Влияние молибдена на неисчислимость никелевой стали, где с-0,4%, а Ni — 3% \ \ — * -. \ Четыре — Видеть. О%Мо — г При изотермическом превращении аустенита в гиперэвтектоидную сталь 0,3-0,5% — ное количество молибдена незначительно увеличивает инкубационный период и сдвигает температуру максимальной скорости разложения аустенита на более низкую температуру (около 500°). Влияние молибдена на механические свойства В за-эвтектоидных сталей 0.2 и 0.5% С можно определить по данным в таблице. 49 (заготовки диаметром 50 мм). Таблица 49.

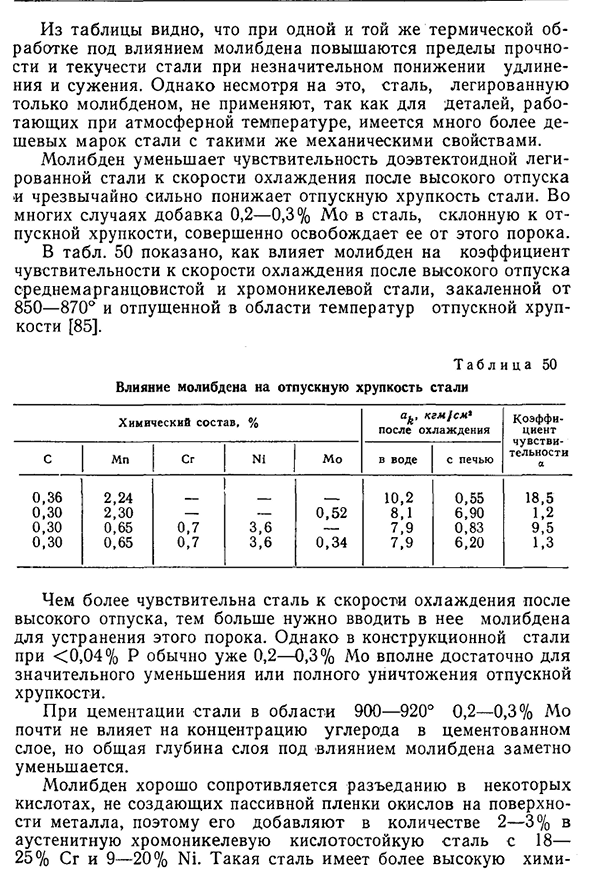

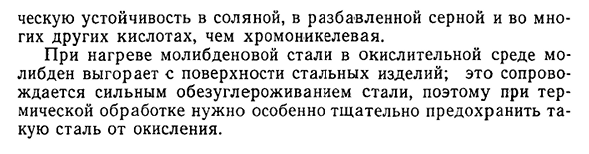

Влияние молибдена на механические свойства стали. ы,% 0.20 0.50 Mo% 1,0 — 1,0 кг / мм1 Пятьдесят 70. Восемьдесят Сто кг / мм * Тридцать пять Пятьдесят пять 60. Восемьдесят один. % Двадцать Пятнадцать Пятнадцать Двенадцать ф. % Пятьдесят Сорок пять Сорок пять Сорок Один В размере 0,20% сталь закаливают от 950°С и отпущенной при 600°. Закалка от 0,50% c стали-850°, отпуск при 600°.188 молибденовая сталь Из таблицы видно, что такая же термическая обработка под воздействием молибдена приводит к незначительному уменьшению относительного удлинения и ширины, а также увеличению предела прочности и текучести стали.

Однако легированная молибденом сталь не используется, поскольку существует много более дешевых марок стали с одинаковыми механическими свойствами для деталей, работающих при атмосферных температурах. Молибден значительно снижает отпускную хрупкость стали за счет снижения чувствительности к скорости охлаждения легированной стали с нанесенным покрытием после высокой tempering. In во многих случаях добавление 0,2-0,3% МО к Стали делает ее более склонной к охрупчиванию и полностью устраняет этот дефект.

В таблице. На рис. 50 показано, как молибден влияет на коэффициент чувствительности к скорости охлаждения после отпуска хрупкой хрупкости в диапазоне температур после отпуска высокой температуры марганцевых и хромоникелевых сталей, закаленных при 850-870°с[85]. Таблица 50 Влияние молибдена на отпускную хрупкость стали Химический состав、% И 0.36 0.30 0.30 0.30 Mp 2.24 2,30 0.65 0.65 СГ 0.7 0.7 Ф 3.6 3.6 Mo 0.52 0.34 ПУ, KSMjCM1 После охлаждения водой 10,2 8.1 7.9 7.9 С духовкой 0.55 6.90 0.83 6.20 Коэффициент чувствительности Но… 18.5 1.2 9.5 1.3 Чем выше чувствительность стали к скорости охлаждения после высокотемпературного отпуска, тем больше молибдена должно быть введено для устранения этого дефекта.

Такая сталь имеет более высокую химическую сталь молибдена 189 боилера Стабильность в соляной кислоте, разбавленной серной кислоте и многих других кислотах, кроме хромоникелевой. Когда молибденовая сталь нагревается в окислительной среде, молибден выгорает с поверхности стального изделия. Это сопровождается сильным обезуглероживанием стали, поэтому при термообработке такая сталь должна быть особенно тщательно защищена от окисления.

Легирование стали: влияние хрома, никеля и молибдена

Влияние хрома

Практически все перлитные, мартенситные и аустенитные жаропрочные стали содержат в том или ином количестве хром. Его основная роль заключается в повышении жаропрочности и коррозионной устойчивости.

Добавка хрома к молибденовым сталям (0,5% Мо) в количестве 1,5% повышает сопротивление ползучести и длительную прочность, дальнейшее увеличение содержания хрома уже не приводит к увеличению сопротивления ползучести, даже, наоборот, уменьшает его.

Хорошо известно, что 1,5%-ная хромомолибденовая сталь обладает более высоким сопротивлением ползучести, чем 5%-ная хромомолибденовая сталь.

K положительному влиянию хрома следует отнести его способность повышать стабильность структуры.

В малоуглеродистых низколегированных хромистых сталях хром главным образом находится в цементитном карбиде Fe3C. Хром, растворенный в Fе3С, придает карбиду большую термическую стойкость и затрудняет диссоциацию карбида, а также уменьшает диффузию углерода, что вместе с тем уменьшает скорость коагуляции карбидной фазы, препятствует процессу графитизации и образованию свободного графита в структуре стали.

Легирование небольшим количеством хрома 0,5%-ной молибденовой стали сильно замедляет процесс графитизации этой стали.

Молибден – один из основных упрочняющих легирующих элементов в жаропрочных сталях.

Все исследования весьма убедительно подтверждают исключительно благоприятное влияние молибдена на сопротивление ползучести и длительную прочность углеродистых, хромистых, хромованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей.

Благоприятное влияние молибден оказывает и на жаропрочность аустенитной хромоникелевой стали, длительная прочность и сопротивление ползучести которой при добавке молибдена значительно повышаются.

Молибден преимущественно входит в твердый раствор, а не карбидную фазу, поэтому он значительно изменяет параметры диффузии и самодиффузии элементов, входящих в состав стали, и уменьшает скорость диффузионных процессов.

В процессе эксплуатации при повышенных температурах с течением времени в сталях, не стабилизированных сильными карбидообразующими элементами, происходит перераспределение молибдена между твердым раствором и карбидной фазой, при этом часть молибдена переходит из твердого раствора в карбиды. Чем длительнее нагрев молибденсодержащей стали, тем большее количество молибдена уходит из твердого раствора. Такое обеднение твердого раствора молибденом приводит к снижению сопротивления ползучести

, что особенно заметно на сталях, не содержащих других легирующих элементов, кроме молибдена. Повышая легированность твердого раствора, молибден как элемент с очень высокой собственной температурой рекристаллизации повышает температуру рекристаллизации стали, что тоже способствует упрочнению стали. Благоприятное влияние оказывает молибден и на тепловую хрупкость низколегированных сталей перлитного класса. Многочисленные исследования показывают, что

молибден – основной элемент, резко снижающий чувствительность сталей к тепловой хрупкости

. Даже низколегированные хромоникелевые стали, особенно подверженные тепловой хрупкости, при добавке молибдена становятся менее склонными к ней.

Единственным отрицательным свойством молибдена является склонность молибденовых низколегированных сталей к графитизации.

Молибден повышает пластические свойства при длительном разрыве.

Не нашли то, что искали? Воспользуйтесь поиском:

Характеристика материала

Физические свойства. Молибден – редкоземельный металл серого цвета, внешне похож на свинец. Температура плавления 2619 ºС.

Отличается повышенной пластичностью. Модуль Юнга 336 ГПа, что в 1,5 раза больше, чем у стали. Плотность составляет 10,2 г\см3. Самым жаростойким металлом считается вольфрам. Но касаемо удельной жаропрочности при температурах до 1400 ºС, молибден не имеет конкурентов. Молибден имеет низкое значение коэффициента линейного расширения. При изменении температуры на 1000 ºС, его размер увеличится всего на 0,0049 мм.

Теплопроводность составляет 300 Вт\м К. Электросопротивление 5,6 мкОМ см. После предварительной механической и термической обработок прочность металла может составлять 20-23 кг\мм2. Обладает парамагнитными свойствами.

Среди недостатков отметим низкую пластичность при температурах ниже -30 ºС.

Химические свойства. Молибден полностью устойчив к воздействию окружающей среды в обычных атмосферных условиях. Процесс окисления начинается при 420 ºС, образуя соединение низкой твердости оксид молибдена.

Молибден инертен к водороду при температуре до 2620 ºС. Нейтрален к таким элементам как углерод, фтор, кремний, азот, сера. Молибден не вступает в химические реакции с основными видами кислот: соляная, серная, азотная, фтористая.

Технологические свойства. В условиях комнатной температуры молибденовый круг радиусом 5 мм может быть завязан в узел без использования специального оборудования или быть раскатанным до толщины 0,1 мм. Такая податливость металла способствует получению разных видов профильного проката.

Молибден хорошо обрабатывается методом резания при условии применения смазочно-охлаждающей жидкости на основе серы.

Молибден не выделяется качеством сварных швов. Относится к 3 группе свариваемости. Процесс сварки осуществляется дуговым методом. Для придания сварным соединениям большей пластичности зона контакта должна находиться в среде защитных газов. Предпочтение здесь отдается гелию или аргону.

Молибденовые сплавы имеют характерную особенность химического состава – низкий процент содержания легирующих элементов. Только двухкомпонентные твердые растворы имеют значительный процент вольфрама в своем составе (до 50%).

Основными отечественными марками молибденового сплава являются:

- Молибденовый сплав ЦМ-2А. Легирующими добавками служат титан (0,07-03%) и цирконий (0,07-0,15%). Помимо данных элементов может включать карбидные фазы (до 0,004%). Предел прочности составляет 30 кг\мм2. Значительно падает после прохождения температурного порога в 1200 С. Основные преимущества сплава – технологичность и пластичность, которые дают возможность получения из него производственных полуфабрикатов.

- Молибденовый сплав ВМ-1 значительно не отличается от вышеописанного сплава. Имеет аналогичные показатели как химических, так и механических свойств.

- Молибденовый ВМ-2 имеет в своем составе больший процент циркония, делая его более жаростойким. Это позволяет ему выдерживать температуры в 1300-1400 С окружающей среды. Обладает пределом прочности 48 кг\мм2, в 1,6 раза выше чем у ЦМ-2А.

- Дополнительное легирование молибденового сплава ВМ-3 титаном (1,3%), цирконием (0,6%), ниобием (1,8%) приводит к дальнейшему увеличению жаропрочности. Выдерживает нагрузки до 27 кг\мм2 при температуре до 1360 С. Однако ВМ-3 имеет пониженный уровень пластичности. Это делает его менее технологичным и ограничивает применение в производстве.

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

Общая информация о производстве с расшифровкой формулы X50CRMOV15

Если металлурги и сталевары создают сплав, чтобы он отвечал конкретным условиям, они стремятся достигнуть качественного баланса. Создать продукт с максимальными показателями по всем параметрам нельзя, так как каждый компонент влияет на другой, уменьшая или увеличивая свойства.

Лезвия из мягких сплавов быстро тупятся, но их легко точить. Материал слишком твердый будет откалываться. В сложных химических составах затруднена обработка, что увеличивает стоимость из-за трудного производства. От составляющих элементов зависит как поведет себя в эксплуатации режущая часть инструмента в отношении:

- Коррозии.

- Заточки.

- Поломок от нагрузок.

Кроме марки на качество влияет термообработка. Не докалённое до нужного уровня острие погнется и быстро затупится. Перекаленная сталь становится хрупкой, ломкой. Для стали X50CRMOV15 производитель выбрал закалку в несколько этапов, где:

- Заготовку нагревают до + 1200 о С.

- Охлаждают до + 25 о С.

- Замораживают жидким азотом до — 70 о С.

- Меняют температурный режим до + 300 о С.

Такой процесс создает хорошие режущие свойства в однородном сплаве, в веществе отсутствуют раковины.

Понятие «сталь» означает, что соединено железо с углеродом для обеспечения металлу прочности и твердости. Нержавейку получают от включения в состав хрома. Уровня легирования добиваются добавлением различных веществ, чтобы увеличить физические или химические показатели основного сплава.

Если расшифровать марку X50CrMoV15 становится ясно, что производитель вложил в состав:

- «Х» показывает, что создан легированный состав, куда вошли дополнительные химические элементы для повышения коррозийной устойчивости.

- Цифры 50 подтверждают об углероде в процентном отношении — 5%.

- Cr и Mo – в состав включены элементы из таблицы Менделеева, хромом повышают закаливание, а молибденом защищают от ломкости.

- V усиливает твердость, не дает разрушаться в агрессивных средах.

- 15 указывает на общее процентное содержание добавленных элементов.

На основании экспертных заключений и примеров из практики сделан вывод, что в формуле X50CrMoV15 разработчики нашли оптимальный уровень, сбалансировали прочность с твердостью.

Влияние легирующих элементов на жаропрочность аустенитных сталей

В этой статье мы поговорим о влиянии некоторых легирующих элементов на жаропрочность сталей. На складе компании ООО “Новьсталь” к таким сталям относится прокат марки 20х23н18

Влияние титана

В жаропрочных сталях и сплавах с карбидным упрочнением титан, вводимый в небольших количествах (0,1—0,3%), улучшает их длительную прочность . При введении в больших количествах в сложнолегированные жаропрочные стали с углеродом титан понижает твердость и прочностные характеристики и повышает пластические свойства при комнатной и высоких температурах. Изменения механических свойств обусловлены тем, что титан связывает углерод в стойкие карбиды, которые в процессах дисперсионного упрочнения участия не принимают. Поэтому процесс образования карбидов хрома и ванадия в присутствии титана при отношении Ti : С > 5 сильно ослабляется и сталь становится мало склонной к упрочнению за счет дисперсионного твердения . В жаропрочных сплавах с интерметаллидным упрочнением на базе у-твердого раствора титан является легирующим элементом, который сильно повышает жаропрочные свойства за счет процессов дисперсионного твердения, связанных с образованием у’-фазы типа Ni3 (TiAl). Переменная по температуре растворимость титана в у-твердых растворах зависит от содержания хрома и других легирующих элементов и определяет кинетику образования у’-фазы при старении предварительно закаленного на твердый раствор сплава.

Виды лома

Молибденсодержащие отходы нормируются ГОСТом 1639-93. Согласно ему, молибденовый лом подразделяется на:

- Чистый молибден в виде кусков труб, стержней, прутков, плит, пластин и прочее. Содержание металла не ниже 99%. На рынке редкоземельных металлов города Москва данный тип лома – самый выгодный в цене.

- Кусковые отходы с засоренностью 2% и массой не меньше 20 г.

- Остатки электродов, детали электровакуумных печей, рентгеновские трубки, элементы электронагревателя с содержанием металла до 95%.

- Наименование аналогично предыдущему пункту, но количество молибдена составляет 98%.

- Проволока и стружка. Молибден 90%.

- Порошковый молибден с содержанием посторонних примесей не более 5%.

- Пасты, высевки и другие соединения на основе молибдена. Чистый металл 75%.

Данное разделение носит условный характер. Более подробные сведения можно получить непосредственно в пунктах приема металлолома города Москва или другом регионе России.

Рейтинг: 0/5 — 0 голосов

Минусы сплава X50CrMoV15

Появление отрицательных свойств полностью зависит от отношения владельца к ножу. Если инструмент содержится в хороших условиях, вовремя правится, то и продержится долго в неизменном состоянии. У медиков вообще отсутствуют претензии к инструментам из стали X50CrMoV15. Один из пользователей заметил после того, как нож пролежал долгое время грязный:

- Тщательная чистка не помогла избавиться от появившихся пятен на лезвии.

- Утратился был былой блеск.

- Исчезла острота.

Больше к оригинальному сплаву, а не подделке, купленной от неизвестного производителя на рынке, жалоб не поступало, так как нет отрицательных свойств и негативных последствий при правильном использовании изделий из такой стали.

Положительные качества сплава

Полученный состав благодаря своим свойствам, позволил производить из него медицинские инструменты и простые ножи. Высокоуглеродистая, нержавеющая хромовая сталь, куда добавлен молибден с ванадием придают лезвиям:

- Нужный уровень твердости.

- Снижают окисление.

- Долго сохраняют при интенсивном использовании блеск и остроту кромок.

- Устойчивость к износу и коррозии.

- Прочность к механическим повреждениям.

- Легкую заточку.

- Сохранение формы при трении.

- Отсутствие разрушений, сколов.

Справ подобного уровня сгладил грань между штамповкой и ковкой. Новые технологии позволили делать штампованные ножи, которые мало отличаются качеством от ковки. Их вырезают из стальных листов, а после закалки затачивают. На этот процесс уходит меньше времени. Острие получается легким и тонким, они выдерживают много заточек.

Химический состав

| Стандарт | C | Si | Ni | Fe | Al | Mo | Ca | Mg |

| ГОСТ 25442-82 | ≤0.005 | ≤0.014 | ≤0.005 | ≤0.014 | ≤0.004 | Остаток | ≤0.003 | ≤0.002 |

| ОСТ 11 021.004-76 | — | — | — | — | — | ≥99.96 | — | — |

Mo — основа. По ГОСТ 25442-82 химический состав приведен для молибдена марки МЧ. Допускается повышение массовых долей примесей алюминия, железа, кальция, магния при сохранении сумм массовых долей алюминия + железа, кальция + магния. По ОСТ 11 021.004-76 химический состав приведен для молибдена марки МЧ. Суммарная массовая доля примесей должна быть не более 0,040%. В сумму примесей входят следующие элементы: кальций, магний, кремний, никель, железо, алюминий, если они не являются присадками.

Влияние легирующих элементов на свойства стали

Под влиянием легирования молибденом, даже при сравнительно незначительных его количествах (примерно 0,5%), существенно возрастает кратковременная и длительная прочность конструкционной стали при повышенных температурах нагрева. Эта особенность действия молибдена проявляется не только в термически улучшенном, но и других состояниях стали. На рис. 202 показана зависимость между напряжением и температурой, при которых время загрузки в 100 тыс. часов вызывает суммарную относительную деформацию, равную 0,001 см/см, У молибденовой стали (1) и у нелегированной стали (2) с 0,4% С. Положительное действие молибдена в отношении сохранения предела текучести на высоком уровне при повышенных температурах видно из рис. 203.

Влияние молибдена на кратковременную прочность при различных температурах иллюстрирует также рис. 204.

Заштрихованные области в соответствии с принятым обозначением

показывают возможные колебания свойств в углеродистой стали, содержащей от 0,13 до 0,43% С, а также в молибденовой стали с 0,19% С, 0,5% Мо и хромомолибденовой с 0,17% С, 0,8% Сг и 0,50% Мо. Из рис. 204 видно, что молибденовые, и особенно хромомолибденовые, стали при повышенных температурах (300—600°) имеют значительное преимущество по сравнению с нелегированной сталью. Это определяет целесообразность использования молибдена в качестве элемента для легирования сталей, работающих при повышенных температурах. Указанное влияние молибдена объясняется смещением в сторону более высоких температур района возврата и рекристаллизации стали при нагревании.

Вольфрам также повышает температуру рекристаллизации стали, однако влияние его на механические свойства при высоких температурах выражено слабее.

Ванадий. Влияние ванадия на механические свойства термически улучшенной стали можно проследить по рис. 205, на котором дано изменение механических свойств нелегированной стали в сопоставлении со свойствами стали с 0,21 и 0,37 V после отпуска при различных температурах. Присутствие ванадия в количестве порядка 0,2% и более вызывает значительное повышение устойчивости стали против отпуска. При температурах отпуска выше 400° резко замедляется падение предела прочности и твердости, а при отпуске около 550° обнаруживается эффект вторичной твердости. По эффективности действия на устойчивость стали против отпуска ванадий превосходит все другие элементы, в том числе и молибден.

Повышение прочности при введении в сталь ванадия одновременно сопровождается уменьшением пластичности (рис. 205) и вязкости. Следует, однако, за метить, что высокая устойчивость ванадиевых сталей против отпуска наблюдается только в тех случаях, когда предшествующая отпуску закалка производится с высоких температур нагрева (950° и выше), при которых достигается достаточно полное растворение ванадия в аустените.

Ванадиевые стали обнаруживают также повышенную кратковременную и длительную прочность в нагретом состоянии. Однако

этот эффект, обусловленный в основном процессами карбидообразования, наблюдается только в термически улучшенном состоянии и при условии, если рабочая температура стали не превосходит 600—650°.

Хромоникельмолибденовый комплекс. Выдающиеся свойства хромоникельмолибденовых сталей в термически улучшенном состоянии достаточно хорошо известны и вряд ли нуждаются в обстоятельных подтверждениях. На рис. 206 показаны механические свойства стали с 0,24% С; 1,25% Сг; 3,95% Ni и 0,41% Мо после закалки и последующего высокого отпуска при различных температурах. Обращает внимание хорошее сочетание показателей прочности, пластичности и вязкости. В табл. 75 по данным автора приведены механические свойства термически улучшенной хромоникельмолибденовой стали в сопоставлении со свойствами хромистой, никелевой и молибденовой сталей, имеющих примерно такое же содержание углерода и выплавленных в одинаковых условиях с хромоникельмолибденовой сталью. Нетрудно заметить (табл. 75), что после отпуска при одинаковых температурах хромоникельмолибденовые стали характеризуются значительно более высокими показателями прочности, чем хромистые, никелевые и молибденовые. Однако первые стали уступают вторым в отношении вязкости и пластичности. Последнее несколько затрудняет оценку свойств и, на первый взгляд, порождает некоторое недоумение, почему все же

хромоникельмолибденовые стали обнаруживают несомненные преимущества в жестких условиях работы (особенно при ударном нагружении) по сравнению с хромистыми, молибденовыми или хромомолибденовыми сталями при вполне удовлетворительной прокаливаемости тех и других в заданных сечениях. Это кажущееся противоречие легко разрешается, если подвергнуть хромоникельмолибденовые и другие стали, обработанные на одинаковую твердость, сравнительным испытаниям в более жестких условиях, например при отрицательных температурах на удар. В табл. 76 показано по данным автора изменение ударной вяз

кости различно легированной стали с одинаковым содержанием углерода (0,24—0,28%) в зависимости от температуры испытания после термического улучшения на твердость 235—217 Нв.

Из приведенных данных видно, что хромоникельмолибденовые стали обладают более высоким температурным запасом вязкости, чем другие стали, а следовательно, меньшей склонностью к хрупкому разрушению.

Таблица свидетельствует также о том, что чем выше содержание в стали никеля, тем большим температурным запасом вязкости она обладает. В табл. 77 приведены свойства никелевой и хромоникельмолибденовой стали с одинаковым содержанием никеля в улучшенном состоянии при твердости 235—217 Нв.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: