Может ли сталь заржаветь

Обновлено: 25.04.2024

Железный век начался в IX—VII веках до нашей эры и продолжался до I века нашей эры. Затем в Китае осваивают примитивное производство чугуна — сплава железа с углеродом. В Европе и России производство чугуна начинается лишь в 14-м и 16-м веках соответственно. А производство более-менее качественной высокоуглеродистой стали стало возможно только в последние 200 лет.

Сначала повсеместно использовалась мягкая сталь. До появления высокоуглеродистой стали, клинки оружия специально делались толще, для увеличения прочности, а кромку приходилось часто затачивать. Для тех, кто работал в полевых условиях, точильный камень был обязателен для повседневного ношения. Нельзя было рассчитывать на то, что клинок будет оставаться острым в течение длительного времени.

Высокоуглеродистая сталь была первым типом стали, которая действительно обладала рядом серьезных преимуществ. Это сильно повлияло как на конструкцию инструментов, так и на их использование. Армии, получившие доступ к высокоуглеродистой стали, обладали значительным преимуществом над врагами, которые еще не получили подобную сталь. Углеродистая сталь существенно изменила сталелитейный мир.

Ранним примером высокоуглеродистой стали была знаменитая дамасская сталь. Производство дамаска было серьезным секретом, передаваемым от мастера к ученику. В конце концов секрет истинной дамасской стали был утерян примерно в 1750 году. Об этом мы поговорим в другой раз.

Конечно, с тех пор люди разработали не только дамаск, но и научились использовать другие методы создания высокоуглеродистой стали.

Создание меча из дамасской стали в Сирии

Что такое высокоуглеродистая сталь?

Углеродистая сталь — это сплав железа и углерода. Технически сталь становится высокоуглеродистой, когда содержание углерода превышает 0,55%. Содержание углерода может достигать 3,4%, но это сложнее и дороже в производстве. Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Исторически, словосочетание «высокоуглеродистая сталь» использовалось специально для обозначения НЕ нержавеющей стали с высоким содержанием углерода. Однако, современные нержавеющие стали могут иметь такой же процент содержания углерода, что и не нержавеющая сталь. Сегодня в ножевой промышленности почти вся сталь является высокоуглеродистой, за исключением некоторых случаев, например метательных ножей. По сей день многие люди используют термин «высокоуглеродистая сталь» для обозначения не нержавеющей стали, поэтому важно уметь определить термины при обсуждении типов стали.

Высокоуглеродистая НЕ нержавеющая сталь

Как мы упомянули выше, высокоуглеродистая сталь содержит железо и не менее 0,55% углерода. Другие металлы могут быть добавлены для улучшения различных свойств. Обратная сторона углеродистой стали в том, что она очень уязвима для ржавчины — поэтому многие клинки из подобной стали имеют специальные покрытия, предотвращающие ржавчину. Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

История нержавеющей стали

На протяжении 1800-х годов ученые и промышленники из Великобритании, Франции и Германии вносили свой вклад в разработку нержавеющей стали. Наблюдения и эксперименты ради возможного улучшения стали были отмечены еще в 1820 году, учеными Майклом Фарадеем и Пьером Бертье. Они отметили способность сплава хрома с железом сопротивляться кислотной коррозии. Поскольку учёные ещё не знали о роли низкого содержания углерода, они не смогли получить сплав с высоким содержанием хрома.

Одну из наиболее заметных ролей в этом сыграл Гарри Брирли из английского города Шеффилда. Это неудивительно, поскольку в Шеффилде с шестнадцатого века производили столовые приборы. Брирли был назначен ведущим исследователем в лабораториях Брауна Ферта в 1908 году, и где-то между 1910 и 1914 годами он создал сталь с таким количеством хрома, что она могла считаться нержавеющей. Дата варьируется от источника к источнику.

Гарри Брирли

Изначально Брирли назвал этот сплав его Rustless Steel, но его коллега Эрнест Стюарт предложил Stainless Steel, и это название прижилось.

Эта сталь использовалась для изготовления столовых ножей, которые не должны ржаветь. К сожалению, хотя ножи и были устойчивы к ржавчине, они не резали так хорошо, как можно было бы надеяться. И Брирли вскоре заработал репутацию изобретателя «ножа, который не режет». Этот сплав использовался для изготовления столовых ножей 50 лет, прежде чем металлурги научились делать нержавеющую сталь, которая удерживала бы кромку острой достаточно долго.

Только в 60-х годах прошлого века высокоуглеродистую нержавеющую сталь начали использовать при производстве швейцарских армейских ножей. Вскоре за ними последовала американская компания Schrade, а затем и все остальные компании по производству ножей в Соединенных Штатах.

Со временем, познания человечества о химии и химических связях увеличились, изобрели лучшие микроскопы, мы начали лучше понимать сталь. Металлургия значительно улучшилась за последние несколько десятилетий. И теперь стало возможно создание фантастических высокоуглеродистых и при этом нержавеющих сталей, которые отлично держат режущую кромку.

Высокоуглеродистая нержавеющая сталь

Исследования показали, что когда в стали содержится не менее 10% хрома (Cr), это защищает сталь от коррозии. Свободный хром притягивается и соединяется с молекулами кислорода, образуя защитный слой на поверхности стали. Этот слой предотвращает взаимодействие кислорода (O) с железом (Fe) с образованием ржавчины (Fe2O). К счастью, этот слой самовосстанавливается при появлении царапин, порезов или вмятин. Нержавеющая сталь также устойчива к коррозии при взаимодействии со многими кислотами. Более подробно об этом мы писали в отдельной статье.

Основные проблемы, с которыми сталкиваются производители при изготовлении высокоуглеродистой нержавеющей стали — это содержание углерода, отпуск и содержание хрома. Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может "украсть" хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Высокоуглеродистая нержавеющая сталь — это сплав, содержащий железо, не менее 0,55% углерода и не менее 13% хрома. Это делает, например, сталь D2 технически не нержавеющей сталью, поскольку она обычно содержит от 11% до чуть менее 13% хрома.

Заключение

Бывает так, что люди покупают нож из углеродистой нержавеющей стали, а через две недели приносят его обратно, потому что клинок покрылся пятнами после нарезки фруктов, или нож оставили (конечно ненадолго и случайно) в воде, а он почему-то(!) начал ржаветь.

Для разных работ существуют разные стали. Не стоит после покупки любого ножа из нержавеющей стали обкладывать клинок дольками лимона, потом на ночь оставлять в раковине, а затем искренне удивляться - почему нож ржавый, ведь сталь нержавеющая! Если вы, например, большое количество времени проводите на море, вам следует присмотреться к ножам из стали H1.

Стали с высоким содержанием углерода требуют должного ухода - это факт. Но при этом, клинки с такими сталями гораздо медленнее тупятся и имеют более агрессивный рез. Каждый сам решает для себя, что ему важно.

В нашем разделе посвященном ножам, есть специальный фильтр - материал клинка, где вы можете выбрать нужную вам сталь и даже прочитать её описание, нажав на маленький знак вопроса.

Как быстро ржавеет сталь и что с этим делать?

Одной из наиболее насущных проблем во многих странах является борьба с коррозией. На большинстве металлов вследствие различных реакций происходит корродирование. Нередко можно увидеть и на изделиях из нержавеющей стали следы ржавчины. Стоит разобраться, отчего это происходит, можно ли предотвратить появление коррозии, и как быстро убрать появившиеся пятна.

На какой стали появляется коррозия и почему?

Резкие перепады температур способствуют образованию трещин на поверхностях. Жидкость, попадая в эти трещины, приводит к разрушению металла. Изделия же из нержавеющей стали даже при повреждении верхнего слоя способны сохранять антикоррозийные свойства. Благодаря этому материал нашел широкое применение в разных отраслях, на предприятиях, в быту.

К преимуществам этого материала стоит отнести:

- долгий срок службы изделий из нержавейки;

- высокую сопротивляемость коррозии;

- экологичность;

- безопасность в использовании;

- прекрасные эстетические характеристики.

Хотя материал отличается массой преимуществ, у нержавейки есть и недостатки. В некоторых случаях на поверхности таких изделий может появляться ржавчина. Одной из причин является наличие недостаточно прочной защитной пленки, которую можно повредить, используя кислоты, йод, хлор или фтор. Страшными врагами нержавеющей стали остаются чистящие и моющие средства с хлором, а также морская и даже дождевая вода.

Кроме того, изделия из нержавейки начинают ржаветь из-за недостаточного количества хрома. Это может произойти при контакте с углеродистой сталью.

Ускорить процесс может и соприкосновение с обычным черным металлом или стружкой, транспортировка без соблюдения правил, либо сварка.

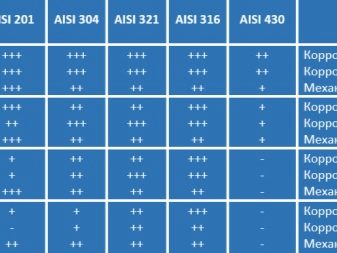

По международной классификации AISI, указывающей на состав в сплаве отдельных элементов, изделия, имеющие более высокую долю никеля, отличаются лучшими антикоррозионными качествами.

Чаще всего в производстве используется следующие разновидности стали.

- AISI 304. В состав этой марки входит 18% хрома и 8% никеля. Благодаря такому составу на поверхности образуется тонкая пленка, устойчивая к негативным воздействиям. Рекомендуется использовать этот вариант для оформления бассейнов, ограждений на улице в виде перил.

- AISI 201. К более дешевым аналогам можно отнести марку AISI 201. Изделия из такого материала не стоит использовать в помещениях, имеющих повышенную влажность, к примеру, бассейны, ванные. Выбрав же этот вариант в качестве ограждений на улице, спустя некоторое время можно увидеть следы ржавчины, что говорит о начале коррозионного процесса. Особенно явно эти следы будут видны в месте сварки, на стыках.

- AISI 430. Что касается этой марки, то ее лучше не использовать в качестве ограждений, так как в составе ее совершенно нет никеля. Даже в помещении через некоторое время такие изделия могут начать ржаветь.

Хромированная сталь может ржаветь при несоответствии марки материала. Углеродная сталь в ряде случаев может влиять на коррозионную стойкость.

При выборе изделий из нержавеющей стали важно убедиться в качестве, используя пригодные марки для разных целей.

Как предотвратить появление ржавчины?

За любыми изделиями из нержавеющей стали, в том числе и за ограждениями и перилами, требуется уход. Учитывая, что оксидная пленка защищает поверхность от ржавчины, необходимо регулярно заботиться о покрытии и использовать для чистки его специальные средства. Основной целью является защита поверхности от царапин, трещин, которые возможны при использовании жестких грубых щеток при чистке поверхностей. Ухаживая за изделиями из нержавейки, нельзя использовать средства с абразивными компонентами, с песком, содой, кислотой, хлором.

Чтобы предотвратить образование ржавчины, и защитить поверхность, используют специальные средства, способствующие защите и восстановлению слоя.

Перед нанесением антикоррозийного слоя необходимо предварительно убрать следы ржавчины, а затем восстанавливать пленку.

На первом этапе производится очистка поверхности. Сделать ее можно механическим путем, используя абразивные материалы, что не всегда эффективно и уместно.

Учитывая, что пасты травильные могут оказывать негативное воздействие на самочувствие, в качестве альтернативы лучше использовать электронно-химическую пассивацию. Благодаря пассивации металла происходит образование слоя, препятствующего коррозии. Обработать поверхность лучше специальными средствами. Для мытья следует пользоваться мягкой ветошью, чистой водой или средством для нержавейки.

Как быстро убрать ржавые пятна?

Существует немало способов, помогающих удалить следы ржавчины с изделий из нержавеющей стали.

Обычно для этих целей применяют преобразователь WD-40. Использование его позволяет не только очистить поверхность от окиси и ржавчины, но и создать пленку, предотвращающую появление коррозии.

Чтобы убрать ржавчину, используя средство WD-40, нужно сделать следующие действия.

- Обезжирить поверхность.

- Нанести WD-40, используя баллончик.

- После этого необходимо оставить средство на металле на 10-20 минут. За это время ржавчина превратится в ортофосфат. Это будет видно по изменению цвета, он станет серым.

- Осталось убрать остатки загрязнений, используя чистую ветошь.

Простым и действенным способом является очищение от ржавчины с помощью уксуса. Этот вариант больше подходит для чистки небольших изделий.

Ход работы.

- Необходимо налить уксус в емкость. Размер ее должен соответствовать размеру изделия, нуждающегося в обработке.

- Погрузить изделие в тару.

- Оставить в емкости с уксусом.

- Достать изделие, используя резиновые перчатки, затем почистить его.

- Ополоснуть металл, просушить.

А также для этих целей могут использоваться и иные компоненты вроде соды, лимонной кислоты, алюминиевой фольги.

Может ли нержавеющая сталь ржаветь?

Может ли ржаветь нержавеющая сталь или нет? Если говорить о нержавеющей стали с содержанием хрома более 10,5%, то возникновение ржавчины полностью исключить нельзя. Даже аустенитная сталь с содержанием хрома свыше 20% и содержанием никеля более 8% может поржаветь при неправильном обращении и обработке или конструктивных дефектах. Вот почему так важно при обработке нержавеющей стали использовать абразивные инструменты со специальными свойствами. Примером таких инструментов являются фибровые шлифовальные круги или абразивные отрезные круги с пиктограммой Fe, S, Cl < 0,1%.

Пассивный слой

Нержавеющая сталь, как и обычные сорта стали, вступает в реакцию с кислородом, благодаря чему образуется оксидная пленка. Однако в случае с обычной сталью кислород вступает в реакцию с имеющимися атомами железа, что приводит к образованию пористой поверхности, которая способствует дальнейшей реакции. Это может привести к полному заржавению детали. В случае с нержавеющей сталью кислород реагирует с атомами хрома, которые в относительно высокой концентрации присутствуют в стали. Атомы хрома и кислорода образуют толстую оксидную пленку, которая предотвращает дальнейшее развитие реакции. Эта оксидная пленка также называется пассивным слоем в силу своей реакционной инертности в отношении окружающей среды. Характер и устойчивость пассивного слоя зависит в первую очередь от состава сплава стали.

Коррозия

Существует две причины возникновения ржавчины на нержавеющей стали:

- пассивный слой не образовался;

- пассивный слой был разрушен.

Отсутствие пассивного слоя может быть вызвано только высокой степенью чистоты. Обрабатываемые поверхности тщательно зачищаются от всех загрязнений.

Описанные ниже виды коррозии обусловлены последующим разрушением пассивного слоя:

Общая поверхностная коррозия

Общей поверхностной коррозией называется равномерное повреждение поверхности детали. Этот вид коррозии возникает только в том случае, если на поверхность воздействуют кислоты или сильные щелочи. Если ежегодная скорость коррозии составляет меньше 0,1 мм, то можно говорить о достаточной устойчивости материала к поверхностной коррозии.

Точечная коррозия (питтинг)

Точечная коррозия возникает в том случае, если пассивный слой разрушается локально. Причиной являются ионы хлорида, которые в присутствии электролита вытягивают атомы хрома, необходимые для образования пассивного слоя. Так возникают точечные отверстия. Наличие отложений, налета ржавчины, остатков шлака или цветов побежалости приводит к усилению точечной коррозии.

Интеркристаллическая коррозия

Интеркристаллическая коррозия может возникнуть в том случае, когда под воздействием тепла вдоль границ зерен выступает карбид хрома и при наличии кислой среды происходит растворение. Это происходит при следующей температуре:

- аустенитная сталь: 450° - 850°C

- ферритная сталь: более 900°C

Сегодня при выборе правильного материала интеркристаллическая коррозия больше не играет никакой роли.

Контактная коррозия

Контактная коррозия возникает в том случае, когда в контакт вступают различные металлы под воздействием электролита. Менее благородный материал начинает корродировать и растворяться. Нержавеющие стали являются благородными при контакте с большинством других металлов.

Почему ржавеет нержавейка?

Почему ржавеет нержавейка? Причины коррозии нержавеющей стали

Возникновение ржавчины на нержавеющей стали ставит в ступор многих людей. Если материал носит название «нержавеющая сталь», то почему же нержавейка может окисляться, темнеть, чернеть и ржаветь? На самом деле, при неправильной обработке детали или при нарушенной эксплуатации, ржавчина может появиться даже на самой качественной нержавеющей стали.

Если в составе нержавейки не больше 10% хрома, то исключить появление коррозии практически невозможно. Даже на поверхности аустенитной стали, в которой находится 20% хрома и 8% никеля, может образоваться ржавчина. Для того чтобы продлить срок службы детали из нержавеющей стали, необходимо понять, как правильно пользоваться материалом и исключить возникновение дефектов структуры.

Какая «нержавеющая» сталь не будет ржаветь

Снизить риск и недопустить ржавление на нержавеющей стали можно при добавлении специальных химических элементов в состав сплава: это могут быть хром, никель, вольфрам, ванадий, молибден, кремний, марганец, титан. Такая сталь будет называться легированной. Изменение состава сплава приводит к улучшению физических свойств стали. Легированный материал приобретает качества, которых нет у обычной углеродистой стали, и избавляется от ее недостатки. При должной эксплуатации такая нержавейка не будет ржаветь. Готовые изделия из нержавейки безопасны для применения даже в пищевой и медицинской сфере, такая продукция экологична и отвечает всем требованиям безопасности.

В зависимости от пропорций содержания добавок выделяют низколегированную, среднелегированную и высоколегированную сталь. Высоколегированная сталь является наиболее популярным вариантом для применения в разных сферах промышленности. Сплав противостоит возникновению коррозии нержавейки в агрессивных средах и атмосфере. Улучшенные качества металлу придают легирующие добавки, в первую очередь это хром и никель. От процента содержания химических элементов зависит марка нержавеющей стали, ее антикоррозийные свойства и внешний вид.

Аустенитная нержавеющая сталь. Стали этой группы широко используют в промышленности для изготовления крепежных деталей. Сплав немагнитный. Хорошо подвергается сварке и тепловой обработке. В составе может быть 15-20% хрома и 5-15% никеля. Процентное содержание добавок зависит от марки нержавейки.

Ферритные марки нержавейки. За счет низкого содержания углерода ферритные стали становятся более мягкими и пластичными. Сплавы этой группы обладают магнитными свойствами. Их часто применяют для изготовления деталей, взаимодействующих с агрессивной средой, т.к. ферритные сплавы имеют высокий уровень устойчивости к образованию коррозии.

Мартенситные марки нержавейки. Группа сплавов с повышенным содержанием углерода, что делает сталь наиболее прочной и твердой. Некоторые марки могут быть магнитными. Эта группа наименее коррозионностойкая. Используется, например, для изготовления столовых и режущих приборов.

Комбинированные марки. Эта группа сталей сочетает в себе достоинства сразу нескольких групп.

Преимущества нержавеющих сталей:

- Долгий срок службы при правильной эксплуатации;

- Простота изготовления;

- Устойчивость к коррозии;

- Прочность;

- Гигиеничность и экологическая безопасность;

- Эстетичный внешний вид.

В каких сферах промышленности используется нержавеющая сталь:

- Архитектура и строительство;

- Изготовление бытовых приборов;

- Пищевая промышленность;

- Целлюлозно-бумажное производство;

- Нефтехимическая и химическая промышленность;

- Домашнее хозяйство;

- Энергетика;

- Охрана окружающей среды;

- Машиностроение.

Условия и причины разрушения защитного слоя нержавеющей стали

Нержавейка получает свои улучшенные качества при добавлении легирующих элементов в состав сплава. В основном этими добавками служит хром, никель, молибден. В первую очередь за антикоррозийные свойства отвечает хром, чем больше его в составе, тем лучше формируется антикоррозийный слой на поверхности металла. Атомы хлора вступают в реакцию с кислородом, впоследствии чего образуется оксидная пленка.

Соответственно, больше всего подвержены коррозии те сплавы, в которых меньше легирующих добавок в составе, в частности хрома и никеля.

Внешний слой сплава может портиться от контакта с железом. Это возможно, например, при неправильной сварке, когда на поверхность попадают частички железа. Если после этого плохо провести обработку детали, на сварочном шве появятся коррозионные вкрапления, которые впоследствии будут увеличиваться.

Разрушение защитного слоя на нержавейке и возникновение коррозии обусловлено несколькими факторами:

- Неправильная обработка поверхности металла. При нарушенной технологии сварки или шлифовки детали образуются микродефекты, которые приводят к разрушению оксидной пленки.

- Использование некачественных материалов. Это относится к низкосортной стали, когда экономия денег сказывается на качестве сплава.

- Неправильная эксплуатация.

Во избежание возникновения ржавчины на нержавейке следует тщательно подходить к выбору предприятия, занимающимся изготовлением и продажей нержавейки. Обязательным критерием выбора должен послужить опыт работников и заключение договора с гарантийными условиями.

Если вам поступило предложение купить нержавейку по цене ниже рыночной, то стоит задуматься о качестве материала.

Виды коррозии нержавеющей стали

Основными разновидностями коррозии являются:

- Общая коррозия. Данный вид характеризуется разрушением оксидной пленки на всей поверхности стали. В зависимости от характера распространения такая коррозия может быть равномерной или неравномерной. При проникновении галогенов (фтора, хлора, брома, йода) через защитный слой начинается активный процесс образования ржавчины на нержавеющей стали. Общая коррозия может возникнуть даже от простой водопроводной воды, ведь в ее составе присутствуют химические частицы, способные разрушить оксидную пленку. Поэтому при чистке нержавейки нельзя использовать хлорсодержащие средства. Для очистки поверхности нержавеющей стали следует применять только специальные чистящие средства. Они должны соответствовать требованиям СанПиН, СНиП и ГОСТ. Уровень рН должен находиться в пределах 7,2 — 7,6.

- Щелевая коррозия. Возникает при образовании небольшого зазора в деталях из нержавеющих сталей. Этот процесс можно заметить, например, при использовании крепежных элементов в морской воде. Хлор, содержащийся в жидкости, смывает оксидную пленку. При отсутствии кислорода процесс продолжается стремительно.

- Питтинг(он же язвенная коррозия, точечная коррозия). Проявляется при малейшем поражении защитного слоя и воздействии агрессивной среды на поверхность. В поврежденном месте сталь становится анодом, а пассивированная часть – катодом. В результате этого анод начинает быстрее растворяться, вызывая питтинговую коррозию нержавеющей стали.

- Гальваническая коррозия. Гальванокоррозия похожа на точечный вид образования ржавчины. Данная электрохимическая коррозия нержавеющей стали возникает во время контакта разного типа металлов в агрессивной токопроводящей среде.

- Межкристаллитная коррозия(она же мкк коррозия или транскристаллитная коррозия). Такой вид образования ржавчины возникает при сверхвысоких температурах, чаще всего при сварке.

- Эрозионная коррозия. Возникает в результате воздействия на поверхность нержавейки абразивной жидкости, разрушающей защитный слой и приводящей к эрозии.

Как бороться с коррозией нержавеющей стали?

В первую очередь, сталь должна храниться и изготавливаться по особой технологии. На металлургических заводах должны соблюдаться все требования, относящиеся к эксплуатации нержавейки. Должны предотвращаться ситуации, в ходе которых частицы нелегированного металла могут попасть на нержавеющую сталь.

В целях защиты нержавеющей стали от коррозии требуется исключить близкий контакт стали с обычным металлом. Это правило касается и других инструментов, применяемых для изготовления деталей. Запрещено использовать металлическую щетку для зачистки поверхности необработанного металла на легированной стали.

Использование нержавеющей стали в соляной и серной кислоте приводит к образованию ржавчины, следовательно, необходимо исключить применение сплава в агрессивных средах.

Также для защиты нержавейки от коррозии следует добавлять в сплав легирующие компоненты, это повысит антикоррозийные свойства стали. Чем больше их процентное содержание, тем выше стойкость к коррозии.

Не рекомендуется также использовать хлорсодержащие средства для обработки и чистки поверхности.

Правила ухода за нержавеющей сталью

Нержавейка – долговечный материал, способный сохранять свой первоначальный внешний вид и технические характеристики долгое время. Главное, правильно за ней ухаживать. Для этого необходимо знать, что нужно делать в различных ситуациях.

Рекомендуется:

- Во время механической обработки совершать движения вдоль линий или рисунка.

- Использовать мягкие материалы для чистки поверхности. Даже использование бумажных салфеток может привести к целостному нарушению оксидной пленки, поэтому будьте аккуратны.

- Если на поверхности имеются застарелые пятна, то для начала их следует размочить. Иначе механическое воздействие станет причиной появления царапин, а впоследствии и ржавчины на нержавейке.

- Применять только специальные средства, предназначенные для очистки нержавеющей стали.

- Жирные пятна удалять при помощи мыльного или спиртового раствора. "Мыть" нержавейку можно только органическими средствами.

- Перед протиранием изделия пыль и другие мелкие частицы желательно стряхнуть кистью.

Запрещается:

- Использовать абразивные средства;

- Применять хлорсодержащие моющие средства;

- Использовать твердые губки и мочалки;

- Допускать контакт нержавейки с обычными углеродистыми сталями.

Все это приводит к разрушению защитного слоя нержавеющей стали и станет отличным поводом для образования коррозии на поверхности.

Также есть специфика ухода за нержавейкой в зависимости от текстуры материала.

Шлифованная нержавеющая сталь имеет микроцарапины на поверхности. В зависимости от их направления поверхность нержавейки можно разделить на несколько разновидностей:

- Продольная шлифовка;

- Поперечная шлифовка;

- Хаотичная шлифовка;

- Вибрейшн.

Для того чтобы произвести качественную очистку поверхности нержавеющей стали и не повредить защитный слой, следует совершать все движения по направлению микроцарапин. Не рекомендуется использовать круговые движения.

Текстурированная сталь имеет глубокий рисунок. За счет своей текстуры на ней менее заметны царапины, отпечатки и загрязнения. Правила ухода за таким видом нержавейки остаются теми же, что и за шлифованной поверхностью. Разница будет заметна только после очистки, так как текстурированная сталь остается чистой более долгое время.

Соблюдая рекомендации по уходу за нержавеющей сталью, вы обеспечите долгий срок службы изделиям и снизите риск возникновения коррозии. Регулярная обработка поверхности специальными средствами сохранит первоначальный внешний вид и будет способствовать восстановлению защитной оксидной пленки.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Может ли ржаветь нержавеющая сталь? Условия возникновения ржавчины

Для нержавеющей стали с содержанием хрома свыше 10,5% невозможно абсолютно исключить возникновения ржавчины. Даже аустенитная сталь с содержанием хрома свыше 20%, а также никеля свыше 8% может ржаветь в случае неправильного обращения с ней, а также в случае неправильной обработки или в случае дефекта структуры.

Основные факторы ржавления

Пассивный слой

Нержавеющая сталь входит в реакцию с кислородом и образует слой окиси так же, как обычная сталь. В нормальной стали кислород однако входит в реакцию с существующими атомами железа и образует пористую поверхность, позволяющую на прогрессию реакции. Эта реакция может длиться вплоть до полного «перержавения» предмета. В нержавеющей стали кислород входит в реакцию с довольно высокой концентрацией содержащихся в стали атомов хрома. Атомы хрома и кислорода образуют толстый слой окиси, который замедляет прогресс реакции. Этот слой называют также пассивным слоем, в связи с трудностью войти в реакцию в столкновении со средой. Прочность этого пассивного слоя зависит прежде всего от состава сплава стали.

Существуют две причины образования ржавчины на «нержавеющей» стали:

- пассивный слой не мог образоваться или

- пассивный слой был разрушен.

Разрушение пассивного слоя можно предотвратить только соблюдая высокую степень чистоты. Обрабатываемые поверхности должны быть в основном очищены от всех загрязнений, возникших во время обработки.

Перечисленные ниже виды коррозии образуются в результате разрушения пассивного слоя после его образования:

Поверхностная коррозия с убытками

Поверхностная коррозия с убытками характеризуется равномерным убытком поверхности обрабатываемого предмета. Этот вид коррозии выступает только тогда, когда на поверхность из стали действуют кислоты или сильные щёлочи. Степень убытка ниже 0,1 мм в год считается достаточной стойкостью к поверхностной коррозии с убытками.

Язвенная коррозия (plitting)

Язвенная коррозия может выступать, когда пассивный слой будет локально нарушен. За местное нарушение слоя отвечают ионы хлорида, которые в присутствии электролита отнимают у нержавеющей стали атомы хрома, необходимые для образования пассивного слоя. В этих местах образуются отверстия похожие на иголочный укол. Опасность язвенной коррозии повышается в результате накопления на поверхности осадков, чужой ржавчины, остатков шлака или цветных налётов.

Межкристаллитная коррозия

Межкристаллитная коррозия может выступать, когда в результате воздействия тепла на границах шлифовальных зерен оседают карбиды хрома, которые в присутствии кислотных соединений изменяются в раствор. Это происходит при следующих температурах:

- аустенитная сталь 450? - 850?С

- ферритная сталь не больше чем 900?С

В случае правильного подбора шлифовального материала межкристаллитная коррозия не имеет возможность возникновения.

Контактная коррозия (гальваническая) возникает, когда разные металлические материалы соприкасаются друг с другом, и они увлажнены электролитом. Тогда менее благородный материал поражается и переходит в раствор. Нержавеющая сталь в соприкосновении с другими материалами остается в невредимом состоянии (благородном).

Фибровые круги с дополнительной связкой МУЛЬТИ для холодного шлифования нержавеющей и высоколегированной стали. Зерно циркониевый электрокорунд Р24 - 100.

Цена от: 69 руб.

Производитель: Klingspor

Артикулы

Тонкие отрезных круги по нержавеющей стали A960TZ Special. Обладают антикоррозионными свойствами, содержание Fe/S/Cl не превышает 0,1%. Поставляются в пластиковом боксе.

Цена от: 130 руб.

Производитель: Klingspor

Артикулы

Дисковые щетки для предварительной и финишной обработки угловых и стыковых сварных швов, зачистки заусенцев. Нержавеющая проволока ROH 0.35, 0.50 мм класса 1.4310 или класса 1.4401 под заказ.

Читайте также: