Можно ли сварить сталь

Обновлено: 06.05.2024

Сварка – это сложный процесс соединения металлов через высокотемпературный нагрев. Здесь сочетаются законы электричества, теплопроводности, металлургии и химических состояний веществ. Без понимания этих законов могут возникнуть осложнения, которые приведут к разрушению сварного шва.

Чтобы снизить возможные риски, важно знать особенности сварки различных типов металлов. Это сэкономит время при сваривании и пост-обработке изделий, например полировке и шлифовании.

Особенности сваривания углеродистых сталей

Углеродистая сталь состоит из нескольких элементов, различающихся по химическому составу. Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

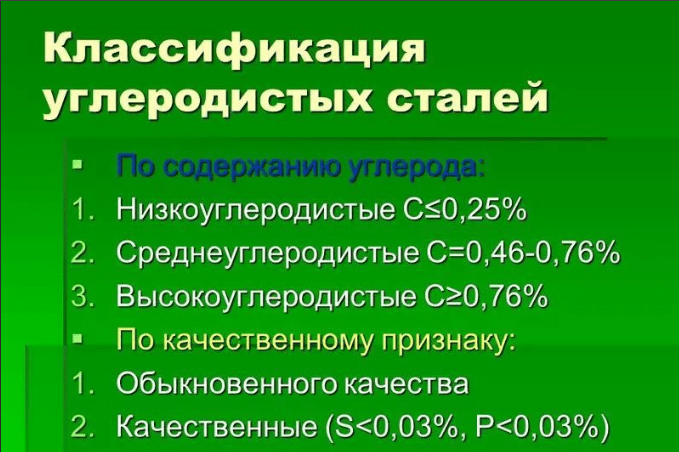

По содержанию углерода, которое колеблется в диапазоне от 0,1 до 2,1 %, различают 3 типа углеродистых сталей:

- Низкоуглеродистые – содержат менее 0,30 % углерода.

- Среднеуглеродистые – содержат около 0,30 %–0,60 % углерода.

- Высокоуглеродистые – 0,61%–2,1% углерода.

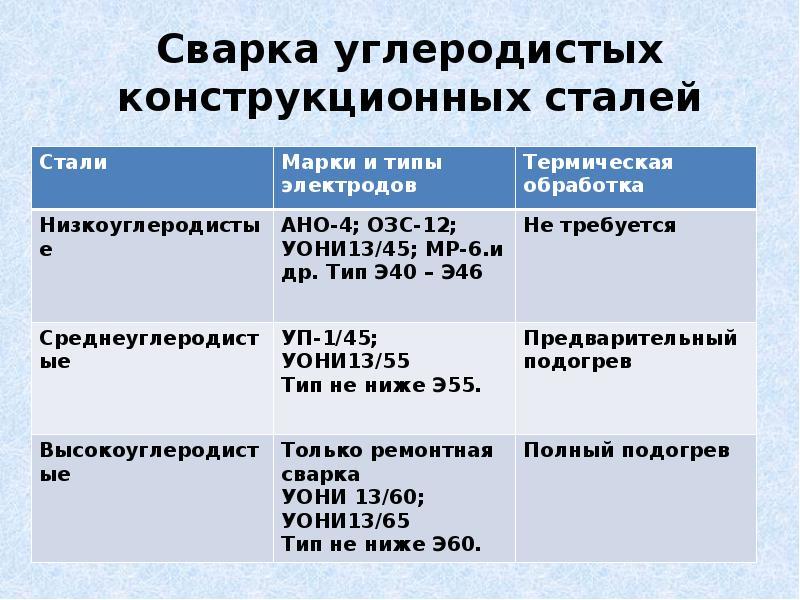

Низкоуглеродистая высокопластичная сталь обычно является наиболее легко свариваемой при комнатной температуре. Среднеуглеродистая сталь требует предварительного прогрева и последующей термообработки, чтобы не растрескался сварной шов. Для сварки высокоуглеродистой стали потребуется тщательный предварительный нагрев и последующая температурная обработка.

Следует учитывать и скорость охлаждения сварного шва. Углеродистая сталь с большим количеством углерода и другими элементами охлаждается медленнее, чем низкоуглеродистая.

Чтобы в сварной шов не попал водород, из-за которого в металле образуются поры, область сварки необходимо очистить от масел, краски, ржавчины или окалины.

Сварка низкоуглеродистых сталей

При газовой сварке низкоуглеродистых сталей в аргоне используют присадку в виде металлической низкоуглеродистой проволоки, чтобы в сварном шве не было пор

Стали с низким содержанием углерода свариваются лучше всего, причем без применения флюса. Для соединения деталей чаще всего используют ручную дуговую сварку электродами с различными типами покрытия или газовую сварку. Первый метод подходит для деталей толщиной более 5 мм, второй – для небольших тонких деталей менее 5 мм.

Как правило, для дуговой сварки низкоуглеродистых сталей используют электроды с рутиловым или кальциево-фтористорутиловым покрытием с добавлением небольшого количества железного порошка.

В таблице можно посмотреть марки электродов для сваривания рядовых и ответственных конструкций:

Рядовые конструкции

Ответственные конструкции

АНО-6, АНО-3, АНО-4, АНО-5, АНО-6, ОЗС-3, ОММ-5, ЦМ-7

АН-7, АНО-1, ВСП-1, ВСЦ-2, ДСК-50, К-5А, КПЗ-32Р, МР-1, МР-3, ОЗС-2, ОЗС-4, ОЗС-6, ОМА-2, РБУ-5, СМ-5, СМ-11, УОНИ-13/45, УОНИ-13/55, УП-1/45, УП-2/45, УП-1/55, УП-2/55, Э-138/45Н, Э-138/50Н, ЭРС-1, ЭРС-2

Альтернативными методами сварки низкоуглеродистых сталей являются:

- электрошлаковая сварка с использованием флюсов;

- автоматическая и полуавтоматическая сварка;

- сваривание с использованием порошковой проволоки.

После соединения деталей структуру конструкции нужно сделать равномерной. Для этого изделие нагревают до 400 °С и остужают на воздухе.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используют в машиностроении для изготовления рельсов, осей и колес вагонов, несущих деталей. Сплавы металлов со средним содержанием углерода хорошо поддаются ковке.

Процесс сварки таких сталей проходит сложнее из-за разницы в прочности сварного шва и соединяемых деталей. Кроме того, вдоль шва могут образовываться трещины и поры. Чтобы стабилизировать баланс прочности, при сварке применяют электроды с низким содержанием углерода:

- АНО-7;

- АНО-8;

- АНО-9;

- ОЗС-2;

- УОНИ-13/55;

- УОНИ-13/65;

- ОЗС-2;

- К-5а.

Перед сваркой детали предварительно прогревают до 400 °С. Величина температуры зависит от толщины деталей и количества углерода в них. Кроме того, в процессе сварки детали постоянно подогревают для ровного распределения температуры. При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

Детали соединяют сваркой минимум в два прохода. При этом шов нужно вести равномерно, без разрывов. После сварки изделие медленно охлаждают в термостате или с помощью теплоизоляционных материалов.

Для среднеуглеродистых сталей применяют такие типы сварки, как:

Сварка высокоуглеродистых сталей

Самые сложные стали для сварки – с высоким содержанием углерода. При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При сварке высокоуглеродистых сталей следует использовать низковольтный электрод. Кроме того, предварительный нагрев металла до 300 °C замедляет процесс охлаждения и предотвращает концентрацию мартенсита. Последующий нагрев также уменьшит напряжение и усилит сварку.

Важно! Не допускается сваривать высокоуглеродистую сталь, если внешняя температура воздуха опустилась ниже 5 °C или на месте сварочных работ «гуляют» сквозняки.

Если все условия соблюдены, высокоуглеродистую сталь сваривают теми же способами, что и среднеуглеродистую. Для сварки можно применять и ацетиленовую горелку с расходом газа от 75 до 90 дм³/ч на 1 миллиметр толщины сварного шва.

Особенности сваривания легированных сталей

В легированной стали содержится хром, марганец, молибден, вольфрам, никель и другие элементы, которые повышают устойчивость к коррозиям, износам и твердость деталей.

По содержанию элементов легированные стали делят на 3 типа:

- Низколегированные, содержащие не более 2,5 % легирующих элементов.

- Среднелегированные, содержащие 2,5 %–10 %.

- Высоколегированные – более 10 % элементов.

Сталь называется по тому элементу, который входит в ее состав, например молибденовая, хромистая или ванадиевая. В зависимости от объема содержания легирующих элементов для каждого типа стали используют определенные особенности сварки.

Сварка низколегированных сталей

Главный показатель свариваемости таких сталей – это сопротивляемость к появлению трещин после остывания металла. Низколегированные стали содержат небольшое количество углерода, никеля, кремния, серы и фосфора, что исключает появление разрывов в процессе сварки.

Для них используют следующие методы:

- Дуговую сварку с электродами типа Э-70 с фтористо-кальциевым покрытием с низким содержанием водорода. Величину сварочного тока выбирают в зависимости от диаметра электрода, его марки, толщины сварных деталей и типа соединения. Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

- Сварку под флюсом при постоянном токе обратной полярности с силой не более 800 А и напряжением дуги не более 40 В. Детали толщиной до 8 мм сваривают в один проход, для деталей с толщиной до 20 мм используют двухстороннюю сварку. Чаще всего для соединений без обработки кромок используют проволоку Св-08ХН2М.

- Газовую сварку в углекислом газе – характеризуется повышенным выгоранием легирующих элементов. Если для сварки используют углекислый газ, сварщик должен брать проволоку Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ или порошковую проволоку. Если используют аргоновую смесь, оптимальным вариантом будет проволока Св-08ХН2ГМЮ.

Сварка среднелегированных сталей

Среднелегированные стали содержат никель, молибден, хром, ванадий и вольфрам и отличаются хорошим сочетанием прочности и пластичности за счет очистки от неметаллических элементов.

Прочность соединения сварных частей зависит от химического состава сварного шва. Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Для сварки используют низколегированные электроды, не содержащие органических элементов. Во время сварки важно не допустить воздействия на металл влаги или ржавчины, так как содержащийся в них водород снижает прочность сварного шва.

Для сварки среднелегированных сталей чаще всего применяют проволоки:

- Св-08Х20Н9Г7Т;

- Св-08Х21Н10Г6;

- Э-13Х25Н18;

- Э-08Х21Н10Г6;

- ЭА-1Г6.

Основными методами сварки являются:

- Аргонодуговая сварка. Эффективна для соединения деталей толщиной 3–5 мм с применением неплавящегося электрода для достижения равномерной глубины проплавки.

- Газовая сварка ацетиленокислородом, которая позволяет добиться качественного и ровного шва.

Сварка высоколегированных сталей

При нагревании выше 500 °С в высоколегированной стали происходит выпадение карбидов хрома, из-за чего теряются антикоррозийные свойства. Чтобы восстановить их, деталь нагревают до 1000–1150 °С и быстро охлаждают

Ключевые характеристики таких сталей, которые влияют на качество сварки, – низкая степень теплопроводности и высокий коэффициент линейного расширения. Первая характеристика влияет на увеличение тепловой концентрации в месте соединения и проплавления металла. Высокое линейное расширение приводит к деформациям деталей и появлению трещин.

При этом высоколегированные стали считаются жаропрочными, хладостойкими и устойчивыми к коррозиям. Одну и ту же марку стали не используют для различных изделий, а значит и подход к сварке будет индивидуальным.

Надежнее всего для сварки использовать электроды с покрытием из молибдена, марганца или вольфрама, это повысит пластические свойства металла и снизит вероятность появления трещин. Перед сваркой металл необходимо подогреть до 200–300 °С и выше для сбалансированного распределения температур. После сварки металл также нужно термически обработать.

Для сварки высоколегированных сталей применяют:

- Газовую сварку с пламенем мощностью 70–75 дм 3 ацетилена/ч на 1 мм толщины металла. Ее используют для тонких деталей в пределах 1–2 мм. Здесь применяют низкоуглеродистую сварочную проволоку Св-02Х19Н9Т или Св-08Х19Н10Б с диаметром близким к толщине сварной детали.

- Ручную дуговую сварку – больше вариантов в выборе электродов. Чаще всего используют проволоку с фтористокальциевой обмазкой для получения шва нужного химического состава.

- Сварку под флюсом – для деталей толщиной 3–50 мм. Флюс замешивают на жидком стекле и наносят на кромки деталей. Сваривают после того, как флюс засохнет.

Особенности сваривания меди и медных сплавов

Медь и ее сплавы отличаются высокой теплопроводностью, что затрудняет получение прочного сварного шва. Поэтому такие металлы сваривают с помощью методик высокотемпературного плавления. Чаще всего применяют:

- дуговую сварку в защитных газах;

- ручную дуговую сварку покрытыми электродами;

- механизированную дуговую сварку под флюсом;

- газовую сварку;

- электронно-лучевую сварку.

Сварка в защитных газах

При таком типе сварки с минимальным содержанием примесей получается прочный сварной шов. Чаще всего применяют азот, аргон, гелий и их смеси. В качестве электрода используют неплавящийся вольфрамовый стержень, а для присадки – медную проволоку. Для азотной сварки на присадочную проволоку наносят борный флюс.

Ручная дуговая сварка

Выполняют на постоянном токе обратной полярности. Для медных листов толщиной до 4 мм не требуется разделка кромок, для листов до 10 мм применяют одностороннюю разделку с углом скоса 60–70° и притуплением 1,5–3 мм, для листов более 10 мм – Х-образная разделка.

При дуговой сварке используют электроды «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ и АНЦ-3. Сварку ведут по короткой дуге. Для металла толщиной в 5–8 мм требуется прогрев до 300 °С, при толщине 24 мм – до 800 °С. Для сплавов меди с никелем, бронзой и латунью применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1 и МН-4.

Механизированная дуговая сварка под флюсом

Машина равномерно подает флюс, так что по окончании сварки получается идеально ровный сварной шов

Металл сваривают с помощью угольного или плавящегося электрода. Для угольного электрода применяют постоянный ток прямой полярности и флюсы АН-348А, ОСЦ-45, АН-20. Кромки металла собирают на графитовой подкладке, а поверх стыка кладут присадочный материал, как правило латунь. Таким способом удобно сваривать детали толщиной до 10 мм.

Для сварки с плавящимся электродом используют постоянный ток обратной полярности и флюсы АН-200, АН-348А, ОСЦ-45 и АН-M1. Если при сварке применяют неплавящийся керамический флюс ЖМ-1, дугу нужно запускать при переменном токе.

Этот способ удобен, потому что не требует предварительного прогрева металла. Для сварки чистой меди используют проволоку диаметром 1,4–5 мм из меди МБ, M1 или бронзы БрКМц 3-1, БрОЦ 4-3.

Для сварки латуни используют флюсы АН-20, ФЦ-10, МАТИ-53, бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки.

Газовая сварка

Чаще всего применяют ацетиленокислородную сварку, с помощью которой достигается сверхвысокая температура пламени. Для газовой сварки используют флюсы с содержанием бора. Флюс наносят слоем в 10–12 мм на кромки и присадочную медную проволоку М1 или М2. Для сварки латуни рекомендуется брать проволоку ЛК80-3 из кремнистой латуни.

Электронно-лучевая сварка

Такой тип сварки эффективен в производстве медных изделий высокой чистоты, так как не допускается выпадение и осадок примесей. Альтернативным типом соединения деталей является плазменная сварка, которой «сшивают» металл толщиной до 60 мм. При сварке используют слой флюса или порошковую проволоку.

Особенности сваривания алюминия и алюминиевых сплавов

Главная особенность сварки алюминия и его сплавов – активная реакция металла с кислородом, при которой образуется оксид алюминия Al2O3 с повышенной температурой плавления в 2050 °С. При этом температура плавления чистого алюминия – всего 658 °С. Оксид остается в сварном шве и разрушает его структуру.

Второй ключевой момент – разрушаемость алюминия при температуре в пределах 600 °С. Важно учесть, что у алюминия нет переходного состояния и при сильном нагреве он становится жидким.

Эти проблемы решаются следующими путями:

- При сварке применяют флюсы и электроды со специальными покрытиями, которые растворяют Al2O3. После сварки остатки электродов и флюсов необходимо тщательно удалить с деталей.

- Для присадки используют проволоку из алюминия с 5-процентным содержанием кремния.

- Детали толщиной в 6–7 мм сваривают одним проходом без обработки кромок. Для сварки деталей толщиной более 7 мм на кромках делают скос до 60 градусов.

- Для сварки используют стальные подкладки, которые удерживают тепло в нужных точках.

- Алюминиевые детали толщиной более 20 мм предварительно прогревают до 400 °С.

- Начинают сварку при сильном постоянном токе обратной полярности, постепенно снижая его на 15 %.

Как правило, алюминий и его сплавы соединяют аргонно-дуговой сваркой. Для деталей толщиной до 10 мм используют неплавящиеся вольфрамовые или углеродные электроды, а для более толстых – плавящиеся стержни.

Алюминиевые сплавы представлены в 4 категориях:

- алюминиево-марганцевые;

- алюминиево-магниевые;

- алюминиево-медные;

- алюминиево-кремниевые.

Первый тип отличается повышенной прочностью и устойчивостью к коррозиям. Эти характеристики улучшаются, если использовать сплав алюминия и 5–6 % магния. Прочность дюралюминиевых сплавов повышается при закалке.

Алюминиевые детали толщиной до 4 мм сваривают через прямой стык без скоса кромок. При соединении необходимо оставить зазор не более 0,5 мм. Для более толстых деталей на кромках делают V-образный скос под 35 градусов.

Внахлест детали лучше не сваривать, так как между кромками будет затекать флюс, который вызовет коррозию металла. Перед сваркой кромки нужно обезжирить и очистить от оксида алюминия металлической щеткой или ортофосфорной кислотой.

Можно ли сваривать алюминий со сталью при изготовлении металлических изделий? Да, но нужно учитывать, что при сварке образуются хрупкие соединения, которые разрушают структуру стального шва. Проблему решают двумя путями:

- Используют биметаллические переходные вставки из алюминия и других металлов. При этом применяют сварку взрывом, прокатку, давление подогревом. Таким образом каждый тип металла приваривается к себе подобному.

- Используют алюминиевое покрытие стали с помощью погружения в расплавленный металл или припайку алюминия на стальную деталь. Кроме того, сталь можно покрыть припоем из серебра, а при сваривании использовать присадки из алюминиевых сплавов.

Особенности сваривания титана и титановых сплавов

Титан и его сплавы сваривают по специальным технологиям, так как данный металл ведет себя весьма специфично при различных температурах

Титан – металл с высокой температурой плавления – около 1600 °С. Считается одним из самых сложных металлов для сварки, так как в чистом виде активно реагирует с кислородом и азотом при нагревании до 400 °С. Поэтому зону сварки необходимо изолировать от воздействия атмосферного воздуха.

Для соединения титановых деталей нужна очень быстрая сварка без постепенного повышения температуры. Поэтому самым распространенным способом соединения титана и его сплавов является аргонная сварка на постоянном токе малой величины. Для нее не нужны электроды и флюсы, что исключает попадание в сварной шов посторонних соединений.

Титан и титановые сплавы сваривают в 2 этапа:

- Подготовка. Сварщик зачищает поверхность титановых деталей, удаляет различные оксиды. Детали обрабатывает соляной кислотой или фтором при температуре 60 °С. От попадания воздуха детали защищают медными или стальными прокладками.

- Сварка. В аргонную горелку вставляют вольфрамовый электрод. При появлении дуги образуется сварочная ванна с температурой до 6000 °С. Аргон обеспечивает дополнительную защиту от кислорода и азота.

При соблюдении всех требований у сварщика получается ровный и аккуратный сварной шов, который не требует дополнительной обработки.

В заключение стоит отметить, что для сваривания различных типов сталей требуется соответствующая квалификация сварщика. Например, начинающий сварщик легко справится со сваркой алюминия или низкоуглеродистых сталей. А вот сварить титан и его сплавы под силу опытному мастеру, который досконально знает все особенности процесса.

Сварка нержавеющей стали

Сварка нержавейки и каким образом организовать процесс - вопрос, затрагивающий не только промышленность, но и желающих сделать все самостоятельно в домашних условиях. Перед началом работ стоит принять во внимание, что это довольно стойкий вид стали, требующий выполнения определенного ряда условий.

Основные характеристики материала

Прежде, чем рассматривать вопрос о том, каким образом происходит сварка нержавеющей стали, необходимо узнать какими характеристиками обладает данный материал. В состав металла входит углерод, легированный хром и железо. Благодаря хрому, металл стойко переносит воздействия окружающей среды и противостоит образованию коррозии. Оксид хрома придает материалу стойкости, поскольку покрывает его специальной защитной пленкой. Также легирование может происходить при помощи других металлов: кобальта, никеля, титана.

Сварка нержавейки инвертором также возможно, поскольку сталь хорошо поддается обработке, стойко переносит воздействия окружающих факторов и служит на протяжении длительного срока. Также ее широко используют, благодаря эстетичному виду.

Какой бывает сталь?

Чтобы сварка по нержавейке прошла успешно, важно учитывать характеристики металла, и какая разновидность используется. Среди самых распространенных видов можно выделить следующие:

- Аустенитная

- Мартенситная

- Ферритная.

Название первого вида связано с основной фазой. В нем всегда есть большое содержание никеля, хрома. В качестве примера можно рассмотреть пищевую сталь, которую используют в самых различных отраслях: для изготовления прочной посуды, столовых приборов и даже дымоходов. На долю никеля выпадает 10% содержания, а хрома - до 18%. Она стойка к химическому воздействию, а также с трудом поддается механическим деформациям. Пластичны, поэтому сварка по нержавеющей стали чаще всего не вызывает трудностей.

Второй вид отличается специфичностью самой структуры материала. Рассмотреть ее можно только посредством микроскопа. Углерода в нем содержится небольшое количество (менее процента), а хрома не более 12%. И хотя показатель твердости довольно высокий, этот вид стали хрупкий, поэтому чаще всего из него делают режущие инструменты, либо крепежи, где нет большого воздействия окружающей среды.

Нередко используют для производства алкогольной продукции. Чтобы получить оптимальные характеристики по ударостойкости, используется термическая обработка.

Третья группа вовсе не подлежит термической обработке. Дело в том, что содержание хрома здесь выше остальных представителей, поэтому металл не поддается механическим или воздействию окружающей среды. Сварка для нержавейки в данном случае особо трудна, поэтому чаще всего его используют для машиностроения, изготовления различных деталей: штуцера, втулки или вала.

Особенности процесса сварки

Сварка нержавейки и стали заслуживает особого внимания, поскольку материалы имеют способность линейно расширяться. Это означает, что в результате термообработке, сталь может начать деформироваться, изменять форму и размер. Во избежание возникновения возможных трудностей, рекомендуется внимательно отнестись к самому процессу и оставлять правильное расстояние между деталями, которые планируется сварить.

Также стоит принять во внимание, что посредством воздействия высоких температур, сталь начинает терять оптимальные свойства. Она перестает быть максимально прочной против возникновения и распространения коррозии. Поэтому шов нужно вовремя остудить. Из-за низкой теплопроводности, важно снизить силу тока порядком 25%.

Также среди особенностей сварки нержавеющей стали, стоит учитывать правильный подбор длины электродов. При чрезмерной длине это может привести к возникновению перегрева. Существует еще затруднение. На поверхности металла может образоваться карбид, который сложно плавить или коррозия межкристаллическая.

Методы сварки

Сварочные работы по нержавеющей стали получили широкий интерес, благодаря возрастающей популярности эксплуатации данного металла. На сегодняшний день сварочные работы по нержавейке производятся множеством способов:

- MMA (используется дуговой ручной метод);

- tig сварка нержавейки (посредством вольфрамового электрода при аргоновой атмосфере);

- MIG/MAG (обработка в условиях инертной атмосферы).

Однако, чтобы грамотно ответить на вопрос, какой сваркой варить нержавейку, важно обратить внимание на химические и физические параметры металла. К особенностям сварки нержавейки, которые могут затруднить процесс, стоит отнести следующее:

- Плавление начинает при меньшей температуре

- Низкий критерий теплопроводности

- Широкий диапазон теплового расширения.

Перед тем, как приступить к сварке нержавеющей стали в домашних условиях или промышленных целях, материал необходимо прогреть. Единственный материал, который не требует данной процедуры, это сплав, где содержание углерода менее 0,2%. При толщине больше 30мм, все же нагревать металл следует до температуры в 150 градусов. Сварочный ток должен подаваться с заниженной силой порядком 20%. Это поможет избежать ситуации прогорания в зоне проведения сварочных работ.

Процесс аргонной сварки

tig сварка нержавеющей стали подразумевает наличие защитной среды, которая создается посредством аргона. Это оптимальный вариант, если планируется сварка тонколистовой нержавеющей стали. Такой способ эффективно защищает материал от попадания кислорода.

Посредством специального оборудования изготовляют дугу, которая находится между вольфрамовым электродом и деталью. Под воздействием высоких температур, кромка начинает расплавляться, в результате чего образуется ванна сварочная. В дуге постоянно находится специальная проволока для сварки тонколистовой нержавейки. Весь процесс должен происходит под прямым углом. Чтобы вся работа прошла на высшем уровне, колебания электрода не должны возникать.

Такая работа помогает сделать шов качественным без шлаков. На это необходимо обратить внимание, поскольку такой шов будет обладать лучшими характеристиками: высокая прочность и отличные эстетические качества.

Сварка посредством газа осуществляется во многих отраслях промышленности: автомобильной, химической, теплоэнергетической и даже авиации. Однако данный метод подразумевает и некоторый недостаток: большой расход времени, а также обязательное наличие высокой квалификации работника.

Что касается оборудования, то для проведения всего процесса, обязательно понадобится инвертор. Сварка тонкой нержавейки инвертором имеет довольно много преимуществ:

- его легко эксплуатировать;

- стабильность работы дуги;

- небольшой удельный вес.

При использовании инструмента, можно не сомневаться в том, что швы получатся высокого качества. В вопросе, как сваривать нержавейку инвертором, важно подобрать правильную температуру. Также стоит обратить внимание, что некоторые модели устройств в холодное время не работают на открытых пространствах.

Сварка TIG нержавейки также обращает внимание на мощность. Чтобы грамотно произвести процесс, перед началом процедуру обязательно все детали необходимо обезжирить. Для сварки понадобиться баллон, где содержится аргон. Если работы будут проводиться на свежем воздухе, то подойдет устройство с током в 160А. Горелка крепится к специальном шлангу, куда нужно вставить вольфрамовый электрод. В процессе сварки инверторной сваркой нержавейки понадобится специальная проволока, изготовленная из того же материала, что и сами детали.

Сварка ручного дугового типа

Сварка нержавейки ручной дуговой сваркой осуществляется посредством двух типов электрода:

- первый тип имеет основное покрытие, в котором содержится магний и кальций. Как правило используется сварка постоянным током нержавейки с обратной полярностью. Электрод должен быть подключен к положительному полюсу;

- второй тип разрешает использование переменного и постоянного тока с обратной полярностью. Их использовать намного комфортнее. Однако замечается максимальный эффект при работе в нижнем положении.

Таким образом, можно использовать для сварки труб из нержавейки. Получение короткого шва посредством электрода. Среди основных преимуществ сварки нержавейки переменным током можно выделить следующие:

- Простота в эксплуатации

- Можно соединять различные по характеристикам металлы

- Не нужно включать в процесс газ, а значит сварка обойдется намного дешевле

- Дает возможность сварить детали даже в самых труднодоступных местах.

Однако недостатки в данной технологии также существуют:

- Небольшая скорость прохождения процесса

- Шов придется дополнительно очищать от шлаков.

Как правило, электроды для сварки элементов из нержавейки, обладают стойким соединением, которое противостоит появлению коррозии. Они могут работать при высоких температурах. В состав таких электродов входит хром и никель. В процессе сварки используют самые различные стержни из вольфрама.

На сегодняшний день существует большой ассортимент, чем сваривают нержавейку:

- зеленого цвета стержень означает, что в нем максимальное количество содержания вольфрама. За счет такого состава стойкость достигает большого значения

- белого цвета стержни (WZ8) обладают легированным покрытием с содержанием циркония

- красный цвет означает наличие оксида тория. Самый распространенный вид стержней, который используется для выполнения различных работ, поскольку критерий стойкости здесь самый высокий.

Могут встречаться и другие виду стержней с покрытием лантана и церия.

Сварка при помощи лазера

Для современной промышленности данный способ является одним из самых популярных и востребованных. В домашних условиях практически не применяется. Основным достоинством данного метода является сохранение всех положительных характеристик материала. Критерий прочности остается нетронутым. Если предварительно материал был термически обработан и закален, то также можно не переживать за появление трещин в детали.

Лазерный метод также популярен тем, что после сварки шов остывает намного быстрее. Зерно при этом имеет меньший размер. Может применяться шовный или точечный метод. Поскольку скорость протекания реакции оказывается намного быстрее, оксидная пленка не успевает образовываться. Это еще один плюс, благодаря которому прочность металла остается на высоте.

При использовании лазера вся процедура осуществляется встык, чтобы избежать негативного влияния на качество конструкции и ее прочность. Стоит отметить, что при отсутствии сварочных электродов, отсутствует даже минимальная вероятность попадания инородных частиц в сварочные швы. В некоторых случаях ее используют даже при ювелирном производстве.

Однако существует и при таком инновационном подходе серьезный недостаток. Стоимость такой сварки на порядок дороже, а значит его использование может себе позволить даже не каждое предприятие.

MIG/MAG

Данный метод подразумевает использование полуавтоматического способа сварки. Атмосфера предполагает содержание 98%Ar, CO - 2%. В качестве альтернативы за место углекислого газа иногда используют кислород. Соотношение в процентах сохраняется. Также стоит отметить качественное состояние шва. При использовании MIG/MAG прочность шва высока также, как и точность.

Как правило, используются следующие способы:

- Импульсный. Самый актуальный способ для тех, кто желает контролировать процесс. В ванну метал попадает по капле, за счет чего снижается среднего тока, а значит тепловая энергия так же уменьшается. Этот метод можно успешно использовать в работе с металлами, обладающими низкой теплопроводностью. Здесь существует минимальная вероятность появления брызг, что увеличивает точность. При декоративном элементе или изготовлении специальных емкостей, подобный подход наиболее актуален.

- Струйный перенос. Актуален в работе с крупногабаритными материалами.

- Короткая дуга. Чаще всего данный метод применяют в работе с небольшой плотностью металла, например, сварка тонкой нержавейки.

Подготовительный этап

Для того, чтобы получить результат качества, важно провести подготовительный этап, согласно всем правилам. Самое главное - обработать тщательно и качественно зону, в которой будут проходить сварочные работы. В первую очередь необходимо обезжирить ее, избавиться от грязи и пыли. Предварительно допускается промыть с помощью бензина и ацентона, а затем просушить. Посредством щетки зачищаем все края и кромки, чтобы появился блеск.

Перед проведением сварки в домашних условиях важно помнить об особенностях процесса. Здесь присутствует высокая вероятность термо расширения, что может повлечь за собой холодные трещины. Поэтому деталь ни в коем случае не стоит сдвигать вплотную. Всегда нужно оставлять хотя бы небольшого размера зазор. Как правило, чтобы определить оптимальный размер ширины, достаточно использовать специальный справочник, либо воспользоваться услугами квалифицированного специалиста.

Завершающий этап

Когда все работы прошли успешно, не стоит забывать о завершающем этапе. Он заключается в полной и грамотной очистке шва. При правильном проведении процедуры, в первую очередь увеличивается срок эксплуатации и визуально шов смотрится эстетически приятней.

Если этого не сделать, то в качестве побочного эффекта можно возникнуть коррозия металла. Для начала нужно приступить к механическому этапу очистки. Если используется пескоструйная обработка, то в будущем место соединения будет выглядеть наиболее презентабельно.

После проведения процедуры, шов должен быть отшлифован. Чтобы избежать появления и в дальнейшем распространении коррозии, настоятельно не рекомендуется задействовать абразиву из корунда. Важно понимать, что подобные процедуры помогают улучшить эстетический вид. Для сохранения надлежащего состояния и вида шва, можно использовать травление или пассивацию.

Первый способ - это процесс обработки металлической поверхности специальными синтетическими веществами или химикатами, разрушающими окалину. Во втором методе используется специальное вещество, где были соединены детали посредством сварки. В результате химической реакции, образуется из оксида хрома специальная пленка.

Перед тем, как переходить к очистке шва, в первую очередь необходимо визуально оценить качество проделанной работы, не появилось ли трещин после завершения работы или деформации. Если происходила сварка нержавеющей стали в домашних условиях, то дефектоскопическая аппаратура не понадобится.

Однако в промышленной области проведение такой работы является обязательным условием. Обработка соляной и серной кислотой происходит на всем прохождении завершающего этапа. После того, как процесс будет завершен, обязательно необходимо промыть область воздействия обыкновенной проточной водой. В домашних условиях подобный способ применяется довольно редко, тем более, без профессиональной подготовки он может быть опасен для здоровья. Поэтому обезопасить себя лучше всего при использовании механическим способом.

Иные распространенные технологии

Есть и другие способы сварки, которые чаще всего применяются в определенных ситуациях, поэтому в качестве универсальных методов выступать не могут. В качестве примеров, как сваривать нержавейку, можно отметить следующие:

- Организация холодной сварки с большим давлением. Как видно из названия, при использовании данной технологии не понадобится воздействие высоких температур. Процесс соединения происходит на уровне кристаллических решеток. В зависимости от того, каким образом процесс организуется, давление может оказываться на одну или обе детали

- Контактный процесс сварки. В данном случае используется роликовая система. Она актуальна для того, чтобы соединить тонкие листы толщиной не более 2 мм. Как правило, используется тоже самое оборудование.

Сварка листовой нержавейки характеризуется как один из самых сложных процессов. Это связано с тем, что сам металл довольно сложно поддается проведению необходимых манипуляций. Наличие электрода при сварке нержавейки инвертором своими руками считается обязательным условием, при этом он должен состоять из того же материала, что и деталь.

Чтобы повысить результат при сварке в домашних условиях, рекомендуется использовать флюс и постоянно осуществлять контроль на каждом этапе. Важно принять на заметку, что электрод не должен терять своего первоначального состояния, чтобы шов получился качественным и в будущем не образовалась коррозия.

Некоторые специалисты отмечают, что одним из сложных процессов является потолочная сварка. Это связано с тем, что материал сильно растекается, а значит всегда есть вероятность того, что он просто упадет вниз. Не менее важно контролировать завершающий этап, чтобы не произошло деформации металла и снижения физических характеристик самого металла.

Интересное видео

Как сваривать чугун со сталью

Сварка чугуна

Сварка чугуна со сталью применяется вынужденно, в основном для ремонта. При соблюдении технологии удается получить соединение с необходимой прочностью, позволяющее на какое-то время продлить эксплуатацию конструкции. При первой возможности поврежденные детали следует заменить.

Характеристики свариваемости металлов

Оба материала представляют собой сплав железа с углеродом. Различие состоит в количестве карбона:

С ростом содержания углерода свариваемость сплава ухудшается. Наиболее сложным в этом отношении является чугун.

Количество карбона в нем превышает порог растворимости, поэтому избыточный элемент выделяется в виде различных структур:

- В сером чугуне – чешуек.

- В ковком – дендритных образований, напоминающих снежинки.

- В сверхпрочном – шариков.

Трудносвариваемость чугуна объясняется следующим:

- Графитовые включения представляют собой концентраторы напряжения. Поэтому сплав плохо работает на растяжение. Нагрузки такого рода возникают при остывании шва, что приводит к появлению трещин.

- Под действием высокой температуры дуги углерод выгорает. Вследствие этого в шве возникают поры.

- Образуются окислы с более высокой температурой плавления, чем у основного материала.

- Жидкий чугун обладает высокой текучестью.

Стали по свариваемости делят на 4 категории. Наиболее надежно соединяются низкоуглеродистые марки, наименее – высоколегированные.

В чем сложность сварки чугуна и стали

Главная проблема заключается в трудносвариваемости чугуна. Кроме того, влияние оказывают различия в следующих параметрах:

- Температуре плавления. Для стали этот показатель составляет +1300…+1500°С, для чугуна – +1100…+1300°С. К моменту расплавления первого материала второй становится чрезмерно жидким. Поэтому приварить сталь к чугуну можно только в нижнем положении.

- Коэффициенте теплопроводности. Он равен 16 Вт/м*С у нержавеющей стали, 54 – у низкоуглеродистой и 80 – у чугуна. Материалы остывают с разной скоростью, в результате чего могут появляться трещины.

- Электропроводимости. Показатель зависит от характера распределения углерода. У стали он составляет 7-12% IACS, у чугуна – 2-3,45%. Разница влияет на положение дуги, искажает распределение плотности тока в ней.

- Пластичности.

Коэффициенты температурного расширения у обоих материалов равны.

Из-за большого количества естественных препятствий следует уделить особое внимание устранению прочих негативных факторов. К ним относятся окисление наплавки, насыщение ее азотом (вызывает охрупчение материала) и водородом (является причиной пористости).

Какие технологии используются

Сварку материалов осуществляют несколькими способами. Выбор зависит от толщины заготовок, марки стали, имеющегося в наличии оборудования.

С плавящимися электродами

Такие расходники предназначены для ручной дуговой сварки. В процессе работы металл сердечника плавится и переносится в сварочную ванну.

С целью предотвращения контакта соединяемых материалов с азотом и кислородом атмосферного воздуха на стержни наносят обмазку. При сгорании она продуцирует облако газов, окружающее сварочную ванну. Для соединения чугуна и стали используют электрод с обмазкой основного типа. В отличие от других покрытий, содержащих органику, она не выделяет водород.

Холодная сварка

По способу предварительной подготовки деталей различают 3 вида сварки:

Первый метод позволяет получить самое надежное соединение. Предварительный нагрев уменьшает неравномерность распределения температур в массиве заготовки и этим снижает риск раскрытия трещин.

Более низкая температура (второй метод) допускается при большом количестве легирующих элементов в материале заготовок. Они повышают прочность и пластичность шва.

Холодная сварка наименее энергозатратна. Но соединение получается малонадежным. Данный метод допускается применять только в случае, если шов будет работать на сжатие.

При помощи аргонодуговой сварки

Данный способ предполагает использование тугоплавких электродов.

Их делают из следующих материалов:

- Вольфрама.

- Прессованного графита искусственного происхождения.

- Электротехнического угля.

Неплавящийся расходник не имеет обмазки и не служит источником металла для сварочной ванны. Поэтому в рабочую зону подают:

- Защитный газ. В большинстве случаев это аргон, иногда его смешивают с углекислотой.

- Присадочный материал в виде проволоки или пластин. В первом варианте изделие может быть полым с содержанием внутри флюса.

Сварка чугуна со сталью электродом неплавящегося типа осуществляется одним из следующих способов:

- Полуавтоматическим. Сварщик одной рукой удерживает горелку, второй – подает присадочный материал.

- Автоматическим. Процесс сваривания обходится без участия человека.

Сопло для подачи защитного газа встроено в горелку. В него устанавливают тугоплавкий расходник.

Как выбирать электроды для стали и чугуна

Сплавы соединяют с помощью расходников следующих марок:

Это наиболее распространенные расходники. Есть и другие с аналогичными характеристиками, например ОЗЛ-25.

Методы избежания основных ошибок

Соединяя стальную деталь с чугунной, необходимо соблюдать следующие рекомендации:

- Режим и материалы подбирают по наиболее трудносвариваемому сплаву, т.е. по чугуну.

- При отсутствии повышенных требований к прочности соединения используют присадочный материал из чистого никеля.

- Следует избегать перегрева заготовок. Размеры сварочной ванны должны быть минимальными. Перегретый сплав при остывании потрескивает, в шве появляются трещины.

- Не рекомендуется пытаться сварить сталь и чугун с наибольшим содержанием углерода. Он склонен к появлению трещин и потому считается несвариваемым. Необходимо прибегнуть к альтернативным вариантам соединения.

- При ремонте конструкций, подвергающихся высоким нагрузкам, сталь напрямую к чугуну не приваривается. Сначала на него наплавляют никелевый присадочный материал, формируя т.н. буферную зону.

- Работы надо вести с умеренной скоростью. При быстрой сварке образуются горячие и холодные разломы.

Наиболее надежными швы получаются при следующих условиях:

Дуге придают уклон в сторону заваренного участка, стараясь не затрагивать основной металл.

Инструкция по сварке чугуна со сталью

Каждый способ имеет свои особенности. Неукоснительное соблюдение технологии обеспечит высокое качество соединения.

Метод холодной сварки

Из-за своей низкой надежности данный способ предъявляет повышенные требования к подготовке соединяемых деталей. Их подвергают тщательной зачистке, особое внимание уделяют участкам со ржавчиной, окалиной и масляными пятнами.

Поверхностный слой чугунного изделия отличается пористостью. Он хорошо впитывает масла и грязь, поэтому простой обработки обезжиривателем будет мало. Материал снимают абразивным инструментом до плотного металла.

Из-за существенного перепада температур между холодной деталью и горячим швом в нем возникают большие усадочные напряжения. Их снимают т.н. проковкой: свежую наплавку уплотняют ударами молотка с округлым бойком. Операция считается завершенной, когда глухой звук сменится звонким.

Сварка при помощи плавящихся электродов

Перед началом работы настраивают сварочный аппарат. Параметры зависят от его мощности, характеризуемой напряжением холостого хода:

Устанавливают минимальную силу тока из диапазона, допустимого для расходника данного диаметра. Чтобы чугун не вытекал из сварочной ванны в случае сквозного проплавления металла, под стык подкладывают графитовую пластину.

Соединение выполняют короткими участками длиной 3-5 см. Швы большой толщины варят в несколько подходов. После каждого осуществляют проковку наплавки.

По завершении процесса следует обеспечить плавное остывание стыка. Есть 3 способа:

- Заготовки закутывают в минераловатный теплоизоляционный материал.

- Соединение периодически подогревают паяльной лампой.

- Кладут детали в печь, где осуществлялся их нагрев, и дают остыть вместе с ней.

Третий вариант применяют в случаях, когда сварка ведется по горячей технологии.

Если стальная деталь имеет вид трубы, в нее рекомендуется засыпать песок или керамическую крошку. Теплоемкий материал уравняет скорость остывания обеих заготовок.

Применение аргонодуговой технологии

Присадочный материал подбирают по размерам и условиям работы заготовок:

- В большинстве случаев применяется порошковая проволока ПП АНЧ-3 с никелем и другими легирующими элементами. Она выпускается с покрытием, но его необходимо удалить. При нагреве заготовок до 300°С используется модификация ПП АНЧ-2.

- При сварке тонкостенных заготовок в качестве присадочного материала используют чугунные пластины.

- Если соединение будет испытывать только сжимающие нагрузки – сплав на основе никеля.

Расход аргона устанавливается на уровне 20-25 л/мин.

Сварка толстостенных элементов с легированными вставками

Соединение таких заготовок выполняют по следующим правилам:

- Применяют холодную сварку.

- Шов набирают короткими прихватками длиной 2,5 мм.

- Каждую последующую выполняют после остывания предыдущей.

Несмотря на то что прихватки следуют одна за другой, данная технология не обеспечивает герметичности соединения. Это объясняется тем, что новый шов ложится на уже отвердевший, поэтому они не сливаются воедино.

Кроме того, соединение получается хрупким. По этой причине способ не подходит, если в дальнейшем предполагается механическая обработка шва.

Сравнение методов: какой лучше

Наибольшие прочность и надежность обеспечивает сварка тугоплавким электродом (аргонодуговой метод) с предварительным нагревом заготовок. Она используется при ремонте ответственных конструкций.

Если доступен только аппарат для ручной дуговой сварки, используют плавящиеся стержни. Заготовки также лучше нагреть. Холодная технология допускается только для устройства соединений, работающих на сжатие.

Как правильно варить углеродистые стали

Сварка углеродистых сталей осуществляется вручную и на автоматизированном оборудовании. Технологию и режим выбирают в зависимости от состава и структуры сплава.

Особенности углеродистых сталей

Материал производят на основе железа с добавкой карбона в количестве, не превышающем 2,07%.

Максимально допустимая концентрация примесей составляет:

- Кремний – 0,1%.

- Марганец – 1%.

- Сера – 0,05%.

- Фосфор – 0,06%.

В составе могут присутствовать водород, азот и кислород.

Вместе с серой и фосфором они ухудшают свойства сплава.

В зависимости от количества нежелательных примесей, материалы делятся на виды:

- обыкновенные;

- качественные;

- высокого качества;

- особо высокого качества.

В основном свойства сплава определяются долей углерода.

С низким содержанием

В низкоуглеродистой стали доля карбона находится в пределах 0,02%-0,3%. Это мягкие и ковкие сплавы, используемые для изготовления малоответственных деталей и конструкций. Также они широко применяются в строительстве.

По степени раскисления делятся на 3 вида:

- кипящие (в марке присутствуют литеры кп);

- полуспокойные (пс);

- спокойные (сп).

Первая разновидность – наименее качественная, последняя – наиболее.

Примеры: Ст3кп, Ст5сп, сталь 10.

Со средним содержанием

Сталь с концентрацией карбона от 0,3 до 0,6% называют среднеуглеродистой.

Увеличение данного показателя влечет за собой следующий результат:

- Возрастание прочности и твердости.

- Снижение пластичности и ударной вязкости.

Материал широко применяется в машиностроении для изготовления ответственных деталей и конструкций, работающих в условиях больших нагрузок:

- пружин;

- рессор;

- контактных пластин;

- деталей спецтехнологической оснастки (штампов, пресс-форм и пр.);

- колес и осей вагонов, рельсов.

Некоторые марки используют для изготовления деталей приборов и инструментов.

Начиная со стали 45, материалы приобретают способность к закалке.

Она состоит в существенном повышении твердости и снижении пластичности после нагрева до высокой температуры и резкого охлаждения в воде или масле.

С высоким содержанием

При концентрации карбона от 0,6 до 2,07% сталь относят к высокоуглеродистым.

Это твердые и хрупкие сплавы, используемые для изготовления:

- Режущего инструмента.

- Абразивной крошки.

- Подшипников.

- Измерительного инструмента.

- Тросов.

Все марки данной группы проявляют способность к закалке.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

- Используют электроды и присадочный материал с низкой концентрацией углерода. Данный элемент является причиной появления таких дефектов, как горячие трещины и хрупкие закалочные фрагменты. Также необходимо предотвратить его проникновение из основного металла в шов. С этой целью применяют проволоку Барс-71, Forte E71T-1 и т.п.

- Добавляют флюсы, способствующие появлению тугоплавких соединений.

- Готовое соединение подвергают термообработке, чтобы снизить химическую неоднородность в зоне стыка.

- Принимают меры по снижению концентрации водорода в соединении: используют расходники без органических включений в обмазке (основные); перед применением прокаливают их в соответствии с инструкцией.

Параметры процесса термообработки зависят от состава стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

- Отклонением дуги (магнитным дутьем). Поле может создавать заготовка или расположенные поблизости кабели. Для предотвращения данного явления детали предварительно размагничивают, зону работ ограждают экранами. На прямой полярности следует варить в направлении к зажиму массы, на обратной – от него.

- Появлением таких дефектов, как непровар или сквозной прожог заготовки. Объясняется установкой неверного значения силы тока. В инструкции к расходникам рекомендуемый ампераж указывают в виде диапазона, например 80-140 А. Точное значение подбирают опытным путем. Непровар возникает при заниженном показателе, прожог – при завышенном.

- Вытеканием расплава из сварочной ванны при выполнении вертикальных и потолочных швов. Во избежание данного явления необходимо снизить сварочный ток и использовать специальные расходники, дающие вязкие шлаки.

- Появлением дефектов в виде кристаллизационных горячих трещин и хрупких закалочных включений. Объясняется увеличенной концентрацией карбона.

На количество углерода в шве влияет:

- Конструкция узла.

- Форма стыка.

- Предварительный нагрев заготовок.

- Состав металла.

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

- Снижение растягивающих напряжений в шве.

- Формирование стыка правильной формы с однородным химическим составом.

- Уменьшение концентрации вредных элементов.

Как подготовиться к сварке

Перед выполнением работ необходимо:

- Подготовить средства индивидуальной защиты: щиток с темным стеклом, спецодежду, ботинки, рукавицы. Поражающим фактором служат брызги расплавленного металла и жесткое ультрафиолетовое излучение, вызывающее ожоги сетчатки глаз и кожи.

- Зачистить кромки соединяемых деталей (удалить грязь и ржавчину). Смазку нейтрализуют обезжиривателем.

- Закрепить заготовки на столе струбцинами или другими зажимами.

- Прокалить расходники в печи. Температура и длительность указаны в инструкции.

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Выбор оборудования и электродов

Существуют следующие виды сварочных аппаратов:

- Трансформаторы переменного тока.

- Выпрямители.

- Инверторы.

Трансформаторы обладают следующими достоинствами:

- Низкая стоимость.

- Простое устройство.

- Надежность.

- Долговечность.

Их используют в случаях, когда к качеству соединения не предъявляют высоких требований, поскольку на переменном токе дуга горит хуже и шов получается неровным.

Выпрямители отличаются от трансформаторов наличием диодного моста, дающего на выходе постоянное напряжение.

Они тяжелы, дороже стоят и больше теряют в мощности, но обеспечивают высокое качество соединения. Снижаются потери металла, поскольку на постоянном токе он меньше разбрызгивается.

Инверторы наиболее практичны.

- малые размеры и вес (примерно 3 кг);

- высокое напряжение холостого хода – 90 В против 50 В у трансформатора;

- дополнительные функции, облегчающие розжиг и поддержание дуги.

По способу сварки аппараты делятся на виды:

- Ручные. Используют плавящиеся расходники с покрытием.

- Полуавтоматы и автоматы. Применяют тугоплавкий электрод из вольфрама или графита. Защиту шва от окисления обеспечивают подачей газа (аргона, углекислоты и пр.) или с помощью флюса.

Оборудование выбирают с учетом максимально допустимой для него силы тока. Чем толще заготовки, тем более мощный потребуется аппарат.

Методы сваривания низкоуглеродистых сталей

Сплавы этой группы характеризуются хорошей свариваемостью.

К подготовке предъявляются минимальные требования:

- В большинстве случаев необходимо только снять окисленный слой и обезжирить. Некоторые электроды, например МР-3, хорошо варят даже по ржавчине.

- При толщине более 4 мм выполняют разделку кромок.

- Крупногабаритные заготовки предварительно прогревают до +150…+200°С.

Используют плавящиеся расходники с рутиловым (в большинстве случаев) или основным покрытием.

Марки для малоответственных конструкций:

- АНО-3, АНО-4, АНО-5.

- ОЗС-3.

- ОММ-5.

- ЦМ-7.

Расходники для ответственных конструкций:

- АНО-1, АНО-7.

- ВСП-1.

- ВСЦ-2.

- ДСК-50.

- МР-1, МР-3.

- УОНИ-13/45.

Техника выполнения работ:

- Расходник держат с наклоном в сторону движения под углом 40-50° к линии шва.

- Длина дуги не должна превышать 2 мм.

- Скорость перемещения подбирают опытным путем с таким расчетом, чтобы металл плавился на нужную глубину, но сварочная ванна не была чрезмерно большой.

В среде защитных газов

Используют тугоплавкий электрод. Для защиты шва от контакта с атмосферным воздухом в зону сварки подают углекислый газ (наиболее распространенный вариант), аргон или гелий (для ответственных конструкций).

Присадочным материалом служит проволока Св-08Г2С.

Диаметр зависит от пространственного положения:

Проволока выполняет ту же функцию, что и стержень плавящегося расходника – служит источником дополнительного материала для заполнения шва.

Сварку начинают в следующей последовательности:

- Открывают подачу газа.

- Через 5-15 секунд разжигают дугу и одновременно подводят к стыку присадочный материал.

- Проволоку удерживают под углом 30-40° к линии стыка, электрод – перпендикулярно.

Сваривание под флюсом

В работе с малоуглеродистой сталью используют флюсы:

Марка присадочной проволоки зависит от вида стали. Например, для кипящих используют Св-08А, для Ст3пс – Св-08Га, Св-10Г2, Св-08ГС.

Диаметр проволоки зависит от вида оборудования:

Если на оборудовании первого типа варить сложносоставные и угловые стыки, возникает большая вероятность появления хрупких закалочных структур вблизи шва. Во избежание этого детали подвергают предварительному нагреву.

Устанавливают наименьшую силу тока из рекомендуемого диапазона, что обеспечит интенсивный переход марганца и кремния из флюса в шов.

Способы сварки сталей со средним содержанием углерода

С ростом концентрации карбона свариваемость материала ухудшается. Для получения качественного соединения требуется принимать дополнительные меры.

В защитной среде

В основном режим сварки и последовательность операций – те же, что и в случае с малоуглеродистыми сплавами.

- Производят разделку кромок с целью сократить объем плавления основного металла.

- Заготовки подвергают предварительному нагреву до температуры +200°С.

В ручной электродуговой сварке задействуют расходники с низкой концентрацией карбона и добавкой легирующих элементов – кремния, кальция, фтора и марганца. Предпочтительна обмазка основного типа. Она не содержит органики, вызывающей наводороживание шва с последующим образованием в нем пор.

- УОНИ-13/45, УОНИ-13/55, УОНИ-13/65.

- УП-1/45, УП-2/45.

- К-5А.

- ОЗС-2.

Сила тока зависит от диаметра расходника (мм):

- 3 – 80-100 А.

- 4 – 130-200 (А).

- 5 – 170-280 А.

- 6 – 210-380 (А).

Сварочным полуавтоматом

Для получения качественного соединения соблюдают условия:

- Заготовки нагревают до температуры +200°С.

- Края тщательно зачищают до металлического блеска и обезжиривают.

- Кромки подрезают под углом 35-45°.

- Шов накладывают в несколько приемов.

- Поддерживают минимальную длину дуги.

- Исключают поперечное перемещение электрода.

По завершении операции конструкцию укутывают или помещают в печь с целью обеспечить постепенное остывание.

Процесс соединения среднеуглеродистых сталей с помощью ацетилена имеет следующие особенности:

- Применяют левый метод.

- Расход газа устанавливают на уровне 100-130 л/ч на мм толщины заготовок.

- Детали со стенкой свыше 3 мм подвергают предварительному нагреву.

- Стали с концентрацией карбона близкой к 0,6% (обладают способностью закаливаться) варят с применением специального флюса.

- Во избежание окисления ванны горелку настраивают так, чтобы получить пламя с переизбытком ацетилена.

- Готовую конструкцию подвергают отпуску или отжигу. При этом общая температура не должна превышать +250…+300°С, зоны соединения – +600…+650°С. Данную операцию можно заменить проковкой шва.

Газосварку по левой технологии осуществляют следующим образом:

- Инструмент перемещают справа налево.

- Пламя направляют на еще не приваренные кромки.

- Присадочный материал перемещают перед горелкой.

Правую технику с характерным для нее большим тепловложением применяют только для толстостенных заготовок (от 5 мм).

- Инструмент перемещают слева направо, попутно совершая небольшие поперечные колебания.

- Пламя направляют на заваренный участок.

- Присадочный материал ведут вслед за горелкой.

- Расход ацетилена устанавливают на уровне 120-150 л/ч на мм толщины заготовок.

Как варить высокоуглеродистые стали

Из-за большой склонности к закалке и низкой пластичности материал плохо поддается данному виду обработки. Ручной электродуговой метод не способен обеспечить хорошее качество, поэтому в большинстве случаев применяют газовую сварку.

- Применяют «левую» технологию.

- Расход газа устанавливают на отметке 90 л/ч на мм толщины заготовки. Пламя должно быть восстановительным либо с избытком ацетилена.

- Детали предварительно нагревают до +200…+300°С. В некоторых случаях им сообщают дополнительное тепло и в процессе сваривания.

Используют присадочную проволоку следующих марок:

Сварка высокоуглеродистых сталей не предполагает упрочнения шва ковкой. При необходимости выполняют отпуск или отжиг готовой конструкции с полным нагревом до +350…+400°С.

Нетрадиционные способы сварки сталей с высоким содержанием карбона:

- электролучевая (потоком заряженных частиц);

- лазерная (фотонами).

Характеризуются высокими скоростью и качеством, но отличаются повышенной энергозатратностью и требуют сложного, дорогостоящего оборудования.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру – по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Читайте также: