Можно ли закалить сталь 3

Обновлено: 24.04.2024

Данный вид металла является углеродистой конструкционной сталью обыкновенного качества. Соответствует ГОСТу 380-2005.

Расшифровывается подобная маркировка следующим образом:

- «Ст» – собственно название металла.

- «3» – номер марки, определяемый химсоставом материла.

- «сп» – спокойная. Эти буквы являются обозначением степени раскисления стали, и «говорят» о том, что при затвердевании вещества почти не выделяется газ.

Сталь с подобной маркировкой характеризуется максимально однородным составом, что делает ее менее хрупкой, придает ей повышенную устойчивость к агрессивному воздействию различных факторов. При этом материал остается пластичным и довольно легко подвергается обработке.

Производится такая сталь кислородно-конверторным либо мартеновским способом. В первом случае металл изготавливается посредством воздействия кислородом на чугун. Кислород, подаваемый под высоким давлением выжигает из чугуна углерод и позволяет металлу приобрести новые характеристики.

Во втором случае сталь плавится в специальных мартеновских печах под воздействием высоких температур. При этом, независимо от способа производства, характеристики металла не изменяются.

Можно ли закалить сталь 3

Сталь в обычном виде – довольно мягкий и податливый к обработке металл.

Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам.

Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее).

Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую.

Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами.

Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями.

Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности.

Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной.

Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали.

Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий.

Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

3 формы кристаллов железа в сверхвысокоуглеродистой стали

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Режимы закалки

Поскольку при закалке растут не только прочностные характеристики, но и хрупкость, технология правильного ведения процесса состоит в том, чтобы, с одной стороны, зафиксировать так можно большее количество остающегося аустенита, а другой стороны, снизить негативные проявления таких изменений. Особенно это важно для деталей сложной формы, где уже имеются концентраторы напряжений.

Задача решается ускоренным охлаждением деталей, нагретых выше температуры аустенитного превращения на 30…50 °С, с последующим отпуском.

В качестве охлаждающей среды используется вода или масло, а итогом такого охлаждения является появление в микроструктуре мартенсита – пересыщенного твёрдого раствора углерода в железе.

Мартенсит — значительно более твердая структура, с иным типом кристаллической решётки и игольчатой структурой кристаллов. Он считается так называемой метастабильной фазой, которая в обычных условиях существовать не может.

Закалка подразделяется на следующие виды:

- Изотермическую, при которой выполняется непрерывное охлаждение в масле, либо в расплавах солей хлоридов бария и натрия. В результате аустенитное превращение протекает полностью, а в закалённом продукте исключаются трещинообразование и коробление. Изотермическая закалка и отпуск обязательны для конструкций сложной формы и значительных габаритных размеров.

- Ступенчатую, при которой после закалки в ванне до окончания мартенситного превращения и выравнивания температурных перепадов по всему сечению, продукцию извлекают из закалочной ёмкости, и в дальнейшем охлаждают уже на спокойном воздухе.

- Сквозную, применяемую для деталей небольших размеров. В результате получается наивысшая равномерность механических свойств.

Три вида отпуска после закалки

Особенности закалки инструментальных сталей заключаются в том, что они работают при гораздо повышенных эксплуатационных нагрузках: например, для тяжелонагруженного инструмента они достигают 3000…3500 МПа.

Поэтому крайне важно обеспечить удовлетворительное сочетание всех прочностных параметров.

Принципиальным отличием всех режимов закалки инструментальных сталей является обязательность отпуска непосредственно после закалки.

Наилучший результат дают следующие режимы закалки:

- Изотермическая.

- Закалка с самопроизвольным отпуском, при которой нагретую деталь кратковременно извлекают из охлаждающей среды (масла), очищают от образовавшейся плёнки окислов, после чего вновь опускают в масляную ванну.

- Чистая, при которой нагрев ведут в печах с контролируемой атмосферой, свободной от окислов.

- Светлая, когда продукция нагревается в щелочных расплавах.

Нагрев под закалку проводят преимущественно в электропечах или в газовых печах, атмосфера которых содержит инертный газ. Так обеспечивается качество и полнота мартенситного превращения, исключаются неравномерность свойств и поверхностные дефекты.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Закалка и отпуск стали. Цвета каления и побежалости

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т.п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Преимущества стали Ст3сп

Благодаря своим техническим характеристикам, данная разновидность металла имеет ряд преимуществ по сравнению с другими марками стали. Основными плюсами материала являются:

- повышенная коррозийная стойкость;

- оптимальное сочетание упругости и твердости;

- полное отсутствие флокеночувствительности (при отливке не возникает дефектов);

- отсутствие отпускной хрупкости.

Кроме того, сталь с такой маркировкой отлично сваривается без предварительной подготовки и последующей обработки (это касается материала толщиной до 3,6 см – более толстую сталь специалисты рекомендуют разогревать до 100°С и производить последующую термообработку).

При этом качества металла позволяют использовать в работе с ним дуговую сварку ручного и автоматического типа, контактно-точечный и электрошлаковый метод сварки.

Технологические свойства

Легкосвариваемость материала позволяет использовать любой метод сварки. К основным показателям сплава, с помощью которых происходит деление на отдельные группы по прочности, относятся:

- антикоррозионные свойства;

- механические параметры;

- свариваемость.

Если элемент, изготовленный из данной марки стали имеет толщину более 36 мм, то после проведения сварочных работ производится термическая обработка. Это обусловлено потребностью в снятии остаточных напряжений в зоне шва, которые образуются при локальном нагреве во время сварки.

Вернуться к содержанию

Применение

Из металла Ст3сп изготавливают:

- фасонный металлопрокат, в состав которого входят швеллер, двутавровая балка и другие виды изделий;

- сортовой;

- листовой прокат различной толщины.

Кроме того, материал широко применяется при производстве труб различного назначения и сечения, стальных лент, метизов и штамповок.

Используются изделия из данного вида стали в самых разнообразных сферах: от строительства и прокладки надземных и подземных коммуникаций до изготовления промышленных станков и агрегатов, эксплуатируемых даже в сложных условиях.

Технические характеристики материала позволяют его использовать при возведении каркасов и опорных конструкций, к которым предъявляются повышенные требования.

Особенности производства

Рабочие параметры стали СТ3КП определяют на основании состава и процентного содержания компонентов в нем. Также важно учитывать способ производства материала.

В основе сплава лежит феррит, который представляет собой твердый раствор углерода и легирующих добавок. Чтобы прочностные показатели компонента увеличились, необходимо насытить его углеродом.

К нежелательным примесям относятся сера (0,05%) и фосфор (0,04%), которые отрицательно сказываются на прочности при нагреве и повышают хрупкость при охлаждении. Красноломкость – еще одно негативное свойство, которое появляется в результате образования сернистого зерна.

Марка стали СТ3КП подвергается обработке в мартеновских и конвертерных печах. Рабочие характеристики сплавов практически идентичны, но второй способ производства значительно дешевле.

Механическая обработка

При обработке деталей из марки стали СТ3КП потребуется тщательно подобрать режущий инструмент. Заточка и фрезеровка осуществляется элементами, изготовленными из твердых сплавов ВК8 и Т5К10. Нарезка резьбы осуществляется с помощью метчиков и плашек из Р18 и Р6М5. Токарные и фрезерные работы на станке предполагают использование смазочно-охлаждающих жидкостей. При ручной нарезке резьбы специалисты рекомендуют применять касторовое масло, что снизит трудозатраты при работе.

Скорость обработки выбирают на основании состава и характеристик сплава, рабочих параметров станка и типа обработки. При диаметре заготовки 60-100 мм можно применять токарный резец 16х25 мм. При глубине реза 3 мм скорость подачи должна составлять 0,7-1,2 мм/об, а вращения – 700 об/мин.

Марка стали СТ3: характеристики, расшифровка, хим состав и аналоги

Сталь – один из самых распространенных материалов в современном производстве. По своему составу она состоит из железа и углерода, а для придания материалу особых дополнительных качеств добавляются дополнительные примеси, пропорции которых видоизменяются в зависимости от итоговой цели. Все большее распространение получает сталь Ст3. Она используется при изготовлении достаточного широкого спектра разработок, однако большей части людей она известна как материал изготовления труб для системы теплоснабжения. В рамках этого материала мы рассмотрим особенности и характеристики стали 3.

Основные детали

Сталь Ст3 на текущий момент является одной из наиболее востребованных из-за своих эксплуатационных особенностей. Наибольшее распространение она получила в отрасли изготовления труб системы теплоснабжения, а также множества других предметов для повседневного использования.

В большинстве случаев сталь Ст3 классифицируется как углеродистая сталь обыкновенного качества.

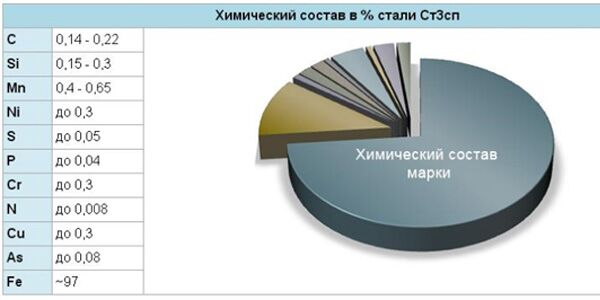

Химический состав стали Ст3

Область использования и функциональные возможности каждого вида стали определяются химическим составом, поскольку именно от него зависят конкретные свойства материала, а также потенциальные сложности термической обработки.

Из-за своего химического состава сталь этого вида обладает самой распространенной на рынке, и не одни строительные работы нельзя представить без ее использования. Основными химическими свойствами в таком случае можно выделить следующие:

- Концентрация железа – 97%, концентрация углерода в диапазоне от 0,14 до 0,22%. Показатель твердости структуры, а также часть физических свойств определяется именно содержанием углерода в материале.

- Незначительное количество легирующих элементов, а именно хрома и никеля. Их концентрация не превышает 0,3%. В таком же процентном соотношении в данную марку добавляется медь.

Главное требование к производству данной разновидности стали – организация жесткой системы контроля концентрации вредных примесей, под которыми подразумеваются фосфор и сера. Также следует избегать чрезмерного количества азота.

Сталь марки ст3 является обязательным материалом при строительстве и возведении наземных и подземных коммуникаций, выпуске транспорта, а также различных станков.

Важнейшим элементом изготовления ст3 является раскисление, под которым подразумевается удаление кислорода из расплавленного сырья, от чего напрямую будут зависеть механические и физические свойства сплава.

В зависимости от раскисления ст3 выделяется на следующие категории:

- Спокойная. Для раскисления используется алюминий, кремний и марганец.

- Кипящая. Для раскисления используется только марганец.

- Полуспокойная. Использование алюминия и марганца для раскисления .

Свойства сплава стали СТ3 представлены в виде таблицы.

| Поверхностная твердость | 131 Мпа | ||

| Временное сопротивление | 360-570 Мпа | ||

| Предел текучести | 235-245 Мпа | ||

| Относительное удлинение | 33% | ||

| Относительное сужение | 59% | ||

| Температурный диапазон ковки | 750-1300 градусов | ||

| Неограниченная свариваемость любым из возможных способов | |||

Физические свойства

На текущий момент область использования стали Ст3 постоянно расширяется. Уже сейчас основой огромного количества заготовок является именно эта разновидность стали. Во многом причиной этого также являются и механические свойства, среди которых можно выделить:

- Предел текучести;

- Временное сопротивление;

- Относительное удлинение;

- Ударная вязкость.

- Предел прочности.

При этом также выделяют следующие важнейшие технические характеристики:

- Твердость в 131 МПа.

- Неоднородная плотность;

- Отсутствие ограничений для свариваемости;

- Отсутствие склонности к отпускной хрупкости.

Именно эти технические характеристики обуславливают активное использование стали Ст3 в сфере строительства.

Расшифровка марки

Особенности расшифровки любой марки металла определяются соответствующими нормативно-правовыми документами, а также ГОСТ-ами. К примеру, согласно ГОСТ-у 380 имеются следующие разновидности металла: сталь Ст3СП, Ст3ПС и Ст3КП.

Индексы являются обязательными для любой маркировки. Это важное замечание к составлению любой документации и описания в данном виде деятельности.

При расшифровке марки следует использовать следующий принцип:

- Ст – формальное обозначение, которое используется для указания на обыкновенное качество углеродистой стали.

- 3 – цифровое значение, показывающее условный номер марки сплава. Согласно текущем принятым правилам нумерации, могут существовать марки от 0 до 6.

- Г – символ, который используется не во всех маркировках. Означает наличие примеси марганца.

- Сп – степень раскисления материала. Важнейший параметр марки стали. Дополнительное обозначение «пс» означает «полуспокойное», а «кп» – «кипящее».

Стоит отметить, что именно этот подход к расшифровке маркировки стал использоваться относительно недавно после введения новых стандартов. До этого использовались другие подходы к созданию маркировок стали, которая дополнительно проходила разделение на различные группы.

Особенности обработки стали механическими инструментами

Одним из важнейших моментов составления правильного технологического процесса по обработке деталей, изготовленных из СТ3, является выбор режимов резания и выбор нужного инструмента.

Для обточки и фрезерования используется режущий инструмент, который выполнен из твердых сплавов ВК8, Т5К10. Также могут быть использованы метчики и плашки, которые выполняются из Р18 и Р6М5. При нарезании резьбы вручную рекомендуется использование касторового масла, которое позволит значительно упростить процесс.

В зависимости от вида обработки, а также имеющихся технических параметров станочного оборудования, осуществляется конкретный выбор скорости обработки.

Аналоги стали Ст3

Широкая востребованность стали ст3 привела к тому, что появляется все большее количество аналогов данной марки стали. Они выпускаются металлургическими предприятиями многих стран мира, в том числе и Российской Федерации. Наиболее известным аналогом стали Ст3 является сталь с255. Больше аналогов содержится в соответствующих справочных материалах и таблицах.

Использование стали Ст3

Раскисление — ключевой фактор для данной марки стали. В зависимости от него определяются конкретные возможные условия эксплуатации, особенности обработки данного металла. Химические и физические свойства металла будут ухудшаться по мере роста общего количества кислорода.

Также сталь может быть классифицирована в зависимости от содержания кремния:

- Кипящая. Уровень кремния не менее 0,05%.

- Полуспокойная. Уровень кремния в диапазоне от 0,05% до 0,15%.

- Спокойная. Уровень кремния выше 0,15%.

В ходе производства кипящей стали производится дополнительное насыщение газами. Однако такая сталь относится к нераскисленным, поэтому ценится меньше.

Спокойная разновидность стали обладает наибольшей конечной стоимостью. Это объясняется тем фактом, что именно эта разновидность стали проходит наиболее тщательное очищение от кислорода, чтобы обеспечить наибольшую твердость и прочность. В итоге данный металл обладает наибольшей стойкостью к негативному воздействию окружающей среды.

Спокойная разновидность данной стали используется для создания листового проката, железнодорожных элементов, подвесных конструкций, арматур, трубопроводов.

При этом полуспокойная разновидность стали содержит около 1% кислорода. Она характеризуется меньшей твердостью и пластичностью, чем спокойная разновидность, однако также получила достаточно широкую распространенность. Она необходима для производства труб с различным диаметром и толщиной стенок, шестигранников, уголков и квадратов несущих конструкций, а также листового проката.

Особенности производства СТ3

Все химические и физические свойства готового материала будут определяться компонентами, которые входят в состав, а значит, во многом зависят от использованных технологий при производстве сплава.

Основой стального сплава является феррит, который является составляющей железоуглеродистых сплавов. По своей сути этот элемент является твердым раствором углерода и легирующих компонентов. Данный сплав также насыщается углеродом для повышения его прочности.

Вредными примесями считаются фосфор, сера и их производные, поскольку они ухудшают пластичность сплава, а также увеличивают его хрупкость под воздействием холода.

Преимущества и недостатки стали СТ3

Основными сильными сторонами этой марки стали являются:

- Отличная свариваемость при любой термической обработке.

- Возможность получения большого разбега по механическим свойствам.

- Низкая стоимость при большом количестве вариантов эксплуатации.

- Возможность закалки с помощью высокочастотного тока.

- Отсутствие склонности к отпускной хрупкости.

Основным недостатком, который присущ всем подобным углеродистым аналогам, является повышенная склонность к коррозии. Другими же недостатками можно отметить невозможность использования сплава в северном климате, а также повышенная хрупкость из-за крупно или среднезернистого строения.

Спрос на кипящие сплавы объясняется их высокой доступностью, поскольку они обладают самой маленькой ценой, а их структура легче всего поддается последующей обработке. Таким образом, в случае необходимости использования активной термической обработки данная разновидность будет наиболее подходящей, хотя и стоит учитывать ее сниженные эксплуатационные характеристики из-за высокого уровня кислорода.

Ответы на вопросы пользователей по стали СТ3

Ответим на несколько распространенных вопросов от пользователей, касаемо сплавов стали марки СТ3.

Удельный вес стали СТ3

Удельный вес стали ст3 составляет 7,87 г/см3.

Можно ли закалить сталь СТ3

Сталь СТ3 не может быть подвержена закаливанию из-за низкого содержания углерода. Однако может быть использована цементация и поверхностная закалка.

Как правильно закалить сталь в домашних условиях, так чтобы деталь не треснула

Некоторые процедуры термической обработки металлов возможно провести в домашних условиях. Рассмотрим, как раскалить железо с минимальным набором оборудования, как провести процесс закалки дома, соблюдая основные технологические шаги и получить достойный результат.

Как закалить металл в домашних условиях — способы

Возможности рядового обывателя ограничены, для разогрева и последующей работы с металлом могут быть использованы:

- пропановые горелки;

- печи (в том числе отопительные);

- мини-кузницы с наддувом.

Закалка деталей из стали в домашних условиях требует одного обязательного условия: достижения весьма высокой температуры. Если имеется способ разогреть заготовку до рабочей температуры — оранжевый или соломенно-желтый металл, можно переходить к подбору емкости.

Охлаждающая жидкость должна полностью покрыть упрочняемую заготовку и не деформироваться в случае соприкосновения с разогретым куском железа.

Для разогрева в качестве топлива чаще всего используют уголь — он имеет высокую температуру горения. Вместе с наддувом (фен или пылесос обратного выдува) можно добиться порогового значения для закалки железа.

Закалка на открытом огне

Наиболее доступный вариант раскалить железо дома — нагреть его в открытом пламени. Уровень нагрева контролируется зрительно по цветографической шкале. Подойдет любой источник с открытым пламенем, способный создать температура около 1000 градусов Цельсия.

Закалка и отпуск в домашних условиях имеют один значительный минус — неравномерный прогрев детали или заготовки. Если деталь большая, а пламя невелико, максимальная температура будет отмечена только в зоне непосредственного контакта огня и детали.

Один из аспектов домашней закалки — поверхностная деградация металла. Разогрев бытовыми способами способствует выгоранию углерода на поверхности железа, что разрушает структурные связи в металле.

Таким образом оптимально упрочнить:

- режущую кромку ручного инструмента (в том числе разнообразных сверел, зубило);

- небольшую деталь целиком (в пределах 2-5 см).

Правильная методика работ с металлом это нагрев и охлаждение в другой среде. Но для простейших работ допустимо выполнение только части процедуры с применением одной жидкости.

Закалка в одной среде

Чтобы закалить металл своими руками в одной среде (одноступенчатая операция), достаточно разогреть металлический предмет до рабочей температуры.

После этого производится перемещение в закалочную жидкость. Изделие находится в данной среде до полного охлаждения.

Метод весьма прост и распространен — его применяют как при ручном, так и механизированном труде. В качестве жидкости выступает вода или масло для закалки. К недостатку относится неравномерное падение температуры по объему детали. В результате термических напряжений происходят изменения в структуре материала. За счет изменения объемов связей возможно появление трещин, деформация поверхности детали.

Закалка стали одной средой в домашних условиях допустима для простейших элементов, деталей и изделий.

Ступенчатая операция

Метод направлен на снижение внутренних напряжений в структуре металла, исключения трещин. Потребуется солевой раствор — для примера можно привести доступную к покупке селитру. Раскаленный металл погружается в солевою среду (температура 300-400 градусов) на время, за которое деталь остынет до уровня жидкости.

Среднее время выдержки — 2 минуты.

Последний этап — полное охлаждение на воздухе, во время которого происходит мартенситное превращение структурных связей. Допустимо применять для закалки металла, относящегося к категориям быстрорежущих сталей, а также марок ХВГ, Х121 и подобным сортам.

Сталь с обработкой подобным способом на порядок прочнее, чем после процедуры в одной среде.

Изотермическая

Технологически данный метод похож на ступенчатый, за исключением увеличенного промежутка выдержки в среде раствора соли. За счет большого промежутка реализуется процесс распада аустенита и одновременное формирование нижнего слоя бейнита.

Обычные углеродистые стали не получают качественного роста прочности за счет изотермической закалки.

Светлая

Технологический сложный процесс — закалить черный металл в домашних условиях по такой методике почти невозможно.

Для осуществления светлой процедуры каления необходимы промышленные печи, имеющие защитную среду. Мелкие инструменты или детали при такой методике обрабатывают в автоматических установках.

Суть метода: после печи раскаленный металл помещается в емкость с селитрой или смесью едкой щелочи. Рабочая температура — 200 градусов. За счет агрессивной среды из калия и натрия с незначительным добавлением воды требуется соблюдение герметичности всей установки.

Чаще всего закаливание таким методом проводят для элементов сжатия/растяжения, зубчатых колес и валов, испытывающих знакопеременные нагрузки при эксплуатации.

Распространенные среды для самостоятельного каления

Процесс остывания заготовок проходит через стадию погружения в жидкостную среду. Закалить металл своими силами в домашних условиях можно с помощью воды, масла, водных растворов солей.

Закалка в воде

Вода является наиболее доступной средой для процедуры закаливания металла в домашних условиях. Важный недостаток водной среды — весьма малая эффективность. Всегда есть шанс получить дефекты на детали из-за быстрого остывания, поэтому водное охлаждение подходит для низкоуглеродистых сталей. Для высокоуглеродистых сталей эффективнее применять масляную среду.

Закалка металла в масле

За счет снижения падения температуры происходит минимизация напряжений в структурах металла. Остывающая в масле сталь со сложной конфигурацией детали в меньшей степени подвержена трещина и иным дефектам.

Изготовление камеры для закаливания металла

Описанная методика — бюджетный вариант муфельной печи для домашней термообработки. Заводские устройства стоят очень дорого.

Формовка будущего муфельного агрегата создается из завоскованного картона. На эту модель наносится глина — при высыхании бумага отойдет и может быть удалена руками. Для загрузки заготовок используется специальная дверца, изготавливаемая из аналогичной глины.

После естественной сушки на воздухе камеру и заслонку нагревают до 100 градусов. Следующий этап — обжиг. Процедура происходит при температуре в 900 градусов. После остывания оба элемента подгоняются для плотного прилегания с использованием УШМ и шлифовальной бумаги.

Сверху камеру необходимо обмотать проволочным нихромом. Сечение — 0.75 мм2. Первый и последний слой соединяются. Витки на камеру укладываются с интервалом, который в дальнейшем заполнит огнеупорная глина. Это защитит проволоку, исключит риск короткого замыкания. Изолирующий слой накрывается итоговым защитным поясом из глины. Рекомендуемая толщина — 12 см.

Просушенная заготовка помещается в металлический корпус. Имеющиеся зазоры заполняют асбестом. Для доступа к зоне нагрева на корпус монтируются дверцы с отделкой керамоплиткой.

Важно. Все технологические зазоры заполняются огнеупорными материалами: глиной или асбестом.

Нихромовая проволока выводится на тыльную сторону каркаса. Концы изолируются для исключения замыкания на корпус. В качестве контрольных в передней части подготавливаются два отверстия. Одно для термопары с целью контроля температуры, второе для визуального осмотра. Для закрытия необходимо предусмотреть специальные стальные жалюзи.

Несмотря на небольшой формат конструкции, с ее помощью можно правильно закалить инструмент и металл в домашних условиях.

Изготовление простого горна — инструкция

Важное условие — необходимо использовать шамотный кирпич. Глина в его составе выдерживает температуры до 2500 градусов.

Порядок сборки конструкции бытового горна:

- Составляем из 4 шамотных кирпичей квадрат, в центре которого размещаем чугунный цилиндр. Связываем кирпичи сварной рамкой из уголка.

- Под цилиндр ввариваются отдельные ребра из уголков. Горизонтальные полки прорезаются, цилиндр размещается в отверстии и проваривается.

Варим прихватками, чтобы конструкцию не деформировало.

- Возвращаем конструкцию в рабочее положение. Укладываем в рамку кирпичи, а на цилиндр — колосники. Это исключит падение угля в патрубок подачи воздуха.

Для повышения температуры свыше 1300 градусов потребуется установка принудительной подачи воздуха.

- Далее снизу ввариваем тройник. В его нижней части будет заслонка для удаления золы, а сбоку будет подводиться воздушный поток.

- Закрепляем улитку вентилятора к отводу для подачи воздуха, привариваем ноги. Высота горна должна быть комфортной для роста кузнеца.

Важно. Размещение горна необходимо производить вдали от деревянных строений и легковоспламеняющихся конструкций. После работы остатки углей накрыть, не производить очистку в ветреную и сухую погоду.

Проверка твердости после закаливания металла в домашних условиях

Чтобы оценить, насколько закаленный дома металл стал прочным, потребуется специальное оборудование. Суть теста следующая:

В каленый предмет вдавливают эталонный по прочности шарик с заданным усилием. На основе полученной вмятины производится оценка прочности. Прибор и методика носит имя ученого Роквела. Аналогичные испытания могут проведены по методике Бринелля.

Точно высчитать, насколько эффективна закалка металла в домашних условиях, не получится.

Простейший способ — попытаться поцарапать закаленным предметом стекло обычной бутылки. Оценить твердость инструмента можно на нескольких образцах, упрочненных в разных условиях.

Особенности закалки железа

Чтобы получить качественный закаленный дома металл, необходимо придерживаться советов:

- Применять в качестве среды закалки масло.

- При разогреве оптимально использовать пирометр для контроля нагрева.

- Нагрев необходимо производить постепенно и равномерно, если деталь большая.

- Присутствие потемнений на металле — знак локального перегрева.

- Если нет пирометра, ориентироваться стоит на алый цвет.

- Железо закаливается и отпускается в одном режиме.

Отпуск — процесс дополнительного нагрева детали, после завершения охлаждения. Отпуск металла проводится на условиях, соответствующих конкретной марки стали. Цель процедуры — снятие возникших при упрочнении напряжений.

Как закалить инструментальную сталь

Инструментальные сорта стали наиболее качественно упрочняются в заводских условиях. Есть несколько советов для работы с данными марками металла:

- Оптимально применять ступенчатую методику упрочнения.

- Можно задействовать нержавеющие сорта металла.

- Индикатор прогрева — ярко-оранжевый цвет поверхности.

- Важно соблюдать цикл процедуры, закалять при плавном нагреве и точно выдерживать по времени в охлаждающей среде.

- Ускорение нагрева ведет к деградации металла и появлению стойких пятен перекала. Способы чистки для дефектов не применимы.

Для инструментальных сортов в обязательном порядке проводят отпуск стали, чтобы снизить напряжение и исключить выкрашивание рабочей кромки.

Сталь 3 является низкоуглеродистым материалом. Правильный порядок действий в таком случае:

При цементации есть риск получения большого количества окалины из-за выгорания поверхностного слоя углерода. Целесообразно использовать другую сталь, подходящую для упрочнения.

На видео ниже можете посмотреть способ как закалить сталь 3 доме без цементации

Особенности закалки алюминия

Чтобы правильно закалить такой цветной металл как алюминий необходимо знать марку сплава и обеспечить точность нагрева. Если процесс охлаждения производится неверно, алюминиевая деталь деформируется и теряет изначальную прочность. В домашних условиях, без промышленного оборудования и документации на сплав закалка алюминия не принесет положительного результата.

Особенности закалки меди

Медные детали или проволока, закаленные по правилам работы с железом станут хрупкими. Температура нагрева меди не должна превышать 400 градусов. Процесс остывания проходит в воздушной среде. Весь цикл работ по упрочнению медных изделий должен сопровождаться инструментальным и приборным контролем. Если оснастки нет — качественно провести упрочнение не получится.

Как самостоятельно провести отпуск после закалки

Отпуск стали позволит уменьшить хрупкость, увеличить пластичность. Для этого требуется нагрев на меньшую, чем при калении, температуру и плавное, постепенное охлаждение.

Основная масса сортов стали проходит отпуск на температурах 150-250 градусов. Такой диапазон нагрева можно подобрать в обычной бытовой духовке, чем и пользуется домашний мастер закалки.

Температура нагрева при прохождении отпуска устанавливается по оттенку побежалости. Это расцветка пленки, формирующейся за счет нагрева на поверхности заготовок. При мартенситном калении, то есть резким охлаждением в среде воды, формируется твердая поверхность, но очень хрупкая. Отпуск в таком случае проводится обязательно.

Возможные дефекты

Если технология упрочнения нарушается, возможно образование брака и дефектов, как локальных, так и занимающих всю закаленную поверхность.

- трещины — данный дефект неустранимый, деталь считается испорченной;

- коробление — подлежит исправлению, можно попытаться отрихтовать на небольшом нагреве;

- окалина — появляется при разрушении поверхностной углеродной структуры. Восстановить поверхность металлической заготовки или детали невозможно. Для исключения появления окалины нужно соблюдать технологию закалки.

- пережог (перекал, синекаль) — исправлению не подлежит за счет невозвратных изменений в зоне перегрева на структурном уровне;

- низкая твердость — малый эффект от упрочнения наступает из-за несоблюдения техники закаливания.

Закаливание металла — важный процесс термической обработки. Соблюдение простых правил взаимодействия с металлом дает возможность самостоятельного упрочнения инструмента и бытовых изделий из стали.

Технические характеристики углеродистой стали 3

К категории конструкционных углеродистых сплавов обыкновенного качества относится сталь 3, характеристики которой обеспечили ей применение во многих областях народного хозяйства. Одним из факторов, способствующих широкому распространению материала, является его низкая себестоимость.

Расшифровка марки стали Ст3 указывает на основные компоненты в ее составе – железо (97%) и углерод (0,14-0,22%). От концентрации углерода зависит основное качество сплава – его твердость. В состав стали входят также небольшие количества:

- марганца – 0,4-0,65%;

- кремния – 0,15-0,17%;

- никеля и хрома – по 0,3%;

- мышьяка – 0,08%;

- меди – до 0,3%;

- серы – 0,05%;

- фосфора – 0,04%;

- азота – до 0,008%.

Особенностью сплава Ст3 является жесткое регламентирование содержания вредных примесей – серы и фосфора. Фосфор снижает пластичность металла при действии высоких температур, а сера при взаимодействии с железом образует сульфиды, вызывающие явление красноломкости. Следует отметить и повышенную концентрацию азота, на который приходится почти 0,1%. В соответствии с ГОСТом 380-2005 сплав маркируется с сопутствующими индексами, которые указывают на степень раскисления, например, Ст3Гсп:

- первые две буквы указывают на углеродистую сталь обыкновенного качества;

- цифра «3» означает порядковый номер марки по данному ГОСТу;

- знак «Г» свидетельствует о модификации с повышенным содержанием марганца;

- «сп», «кп», «пс» – степени раскисления.

Заменителями марки стали Ст3 могут выступать:

- С245, согласно ГОСТу 27772-88;

- С285;

- ВСт3Сп.

Зарубежные аналоги маркируются по другим правилам:

- A57036, K01804 – США;

- 40B, 722M24, HFS4 – Великобритания;

- 1.0038, DC03 – Германия;

- E24-2, E24-4 – Франция;

- SS330, SS400 – Япония;

- Fe360B, Fe360C – Италия;

- G235C – Китай;

- RSt360B – Австрия;

- Fe235D – Венгрия.

Номенклатура продукции включает:

Свойства сплаваОсновные физические свойства стали 3:

- плотность – 7850 кг/м 3 , показатель может колебаться в определенных пределах;

- модуль упругости – 200 ГПа;

- коэффициент теплопроводности – 55 Вт/м*К;

- величина, характеризующая отношение относительного поперечного сжатия к растяжению – 0,3.

Среди технических параметров особое значение придается:

- поверхностной твердости – 131 МПа;

- временному сопротивлению – 360-570 МПа;

- пределу текучести – 235-245 МПа;

- относительному удлинению – 33%;

- относительному сужению – 59%;

- температурному диапазону ковки – 750-1300 градусов;

- неограниченной свариваемости любым из возможных способов;

- отсутствию склонности к отпускной хрупкости и флокеночувствительности.

На механические свойства стали Ст3 большое влияние оказывает степень раскисления, которая обязательно должна указываться в маркировке. Раскислением называют процесс удаления растворенного кислорода из расплава. Кислород считается вредной примесью, так как он образует с железом оксиды, повышающие хрупкость и пористость сплава.

В качестве раскислителей используются вещества, обладающие более высоким сродством к кислороду, чем железо – марганец, кремний или алюминий. Соединяясь с кислородом, они восстанавливают железо до свободного состояния. Образующиеся при этом оксиды MnO, SiO2, Al2O3 удаляются вместе со шлаками. Различают три степени окисления стали.

Спокойные стали входят в разряд самых качественных. Они маркируются символами «сп» и отличаются:

- плотной, однородной структурой;

- высокими показателями пластичности;

- максимальной устойчивостью к коррозии.

Характеристики стали 3сп позволяют использовать ее при сооружении несущих металлоконструкций. Ее главным недостатком является высокая стоимость.

Полуспокойные стали («пс») занимают промежуточное положение по качеству и цене. Их кристаллизация происходит без кипения, но с выделением большого количества газа. В силу более доступной стоимости полуспокойные стали часто используют для изготовления менее ответственных изделий.

Кипящие стали характеризуются:

- неоднородной структурой;

- высокой загрязненностью газами;

- повышенной хрупкостью.

Но они превосходно поддаются обработке при любом температурном режиме. При соблюдении необходимых условий они представляют самый доступный и практичный материал.

Термическая обработкаДля улучшения эксплуатационных характеристик стали Ст3 применяется термообработка с помощью:

- отжига, позволяющего добиться равновесной структуры металла и более низкой пластичности;

- закалки, придающей сплаву максимальную твердость;

- отпуска, который снимает внутренние напряжения, возникающие при закалке;

- цементации, повышающей поверхностную твердость и износоустойчивость без изменения внутренней структуры.

- для закалки – 900-920 градусов;

- отпуска – 180-250;

- нормализации – 920-950 градусов.

После термообработки основной структурной составляющей поверхности сплава становится мартенсит с карбидами высокой износостойкости и твердости – выше 60 HRC. Внутренняя структура металла будет оставаться пластичной и вязкой с показателем твердости 30-42 HRC.

Преимущества и недостаткиПлюсы и минусы сплава определяются его механическими свойствами. Одной из важных характеристик стали 3 является хорошая свариваемость без предварительной подготовки и последующей термообработки. Сварку можно проводить любым из методов:

- дуговым;

- электрошлаковым;

- контактно-точечным;

- плавящимся электродом в углекислом газе;

- аргонно-дуговым.

Для изделий, толщина которых превышает 36 мм, сварочные работы рекомендуется проводить с подогревом детали и термической обработкой шва.

Сплав представляет универсальный конструкционный материал, который по совокупности положительных качеств превосходит высоколегированные стали.

Достоинства марки стали Ст3сп состоят:

- в наличии гомогенной структуры, обеспечивающей защиту металла от внешнего воздействия;

- высокой коррозионной устойчивости;

- повышенной твердости и упругости;

- отсутствии флокеночувствительности и отпускной хрупкости;

- устойчивости к динамическим нагрузкам;

- доступной стоимости по сравнению с другими сплавами.

Недостатком сталей Ст3 является невысокая устойчивость к низким температурам.

Область примененияТехнологические параметры спокойных сталей позволяют использовать их в производстве:

- листового и фасонного проката;

- труб и арматуры для магистральных газопроводов;

- крупных подвесных конструкций в железнодорожной отрасли;

- двухслойных листов, устойчивых к коррозии.

Наиболее широкое применение имеют полуспокойные стали. Несмотря на сниженные показатели твердости и пластичности, эти сплавы характеризуются более доступной стоимостью. Из них получают:

- трубы для систем отопления разного диаметра и толщины стенок;

- листовой прокат для обшивки корпуса различных агрегатов;

- уголки и квадраты для несущих конструкций.

Кипящая сталь входит в категорию самых доступных по стоимости. Из-за высокой концентрации кислорода эксплуатационные свойства материала заметно ниже, но он хорошо поддается термической обработке. Из него производят изделия рядового назначения, которые не подвергаются переменным нагрузкам.

Сталь Ст3сп: характеристики, хим состав и свойства

Читайте также: