На улице мороз острый как дамасская сталь

Обновлено: 15.05.2024

Начнём с того, что дамасские клинки изготовлялись не в Дамаске а в Йемене из индийского металла, привозимого в Йемен в чушках.

Европейцы называли клинки дамасскими по тому месту, в котором они их покупали – торговому перекрёстку Ближнего Востока, которым в то время был Дамаск.

Клинок изготовлялся из трёх многослойных полос разнородного металла. В каждом слое этих более мелких слоёв в лучших образцах клинков достигало нескольких тысяч.

Из трёх больших слоистых полос и изготовляли методом кузнечной сварки единый клинок.

Внутри была чрезвычайно твёрдая, но хрупкая полоса толщиной доли миллиметра. С обоих сторон к ней приваривалось по две полосы упругого мягкого металла. Клинок получился самозатачивающийся. Боковые мягкие слои истирались при употреблении и проступал твёрдый срединный слой. При использовании клинка хрупкий слой крошился и покрывался мельчайшими зубцами, что придавало ему дополнительную режущую способность. Клинком можно было порубить гвозди, а потом побриться. И даже десятилетний ребенок таким клинком одним ударом мог разрубить пополам взрослого мужчину. Это показывали на телевидении в передаче ещё Сенкевича. Правда, рубили не гвозди, а зубило.

Дамасский клинок был очень тонок. Не более 2-3 миллиметров. Поэтому очень гибок. По сути это была пружинистая лента. Его можно было обмотать вокруг руки и он потом распрямлялся без остаточных деформаций. И если клинок трясти, он вибрировал.

Настоящий дамасский клинок на конце лезвия имел характерное отверстие. А на гарде – крючок. Носили его не в ножнах, а застегнув лезвие на гарду вокруг талии поверх кушака. Скрытно под арабским бурнусом. В передаче Сенкевича араб показывал, как застёгивается вокруг пояса клинок.

И вынимал из под бурнуса метровую саблю. Сохранилось множество иранских и среднеазиатских средневековых миниатюр, на которых изображались воины с клинком, обмотанным вокруг пояса. В те времена клинок носили открыто.

Клинок был очень дорог. Срок изготовления такого клинка доходил до года ручного труда по сложной секретной технологии.

Где то в 15м веке в Индии иссякла руда для этого металла. Лигатура. И клинки перестали изготовлять. И секрет технологии был утерян. Дамасская сталь ржавеет. Если за клинком не ухаживать, он долго не хранится.

Сейчас подлинных хорошо сохранившихся дамасских клинков того времени остались единичные экземпляры в коллекциях музеев и арабских шейхов. Стоят они просто астрономические суммы.

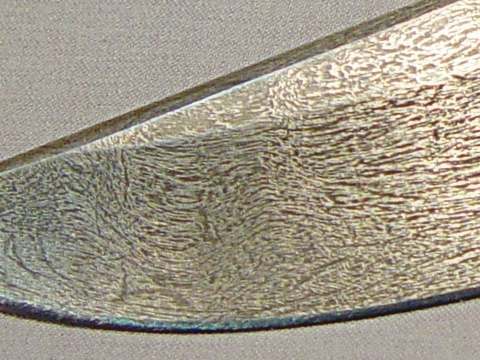

Поскольку металл клинков состоял из тончайших слоёв и слои были неодинаковой толщины по длине клинка, то при полировке они стирались неравномерно. Поэтому на металле клинка проявлялись более глубокие слои, образуя характерные узоры, напоминающие виноградную гроздь. На наиболее качественных клинках слои были такие тонкие, что после каждой полировки суконной тряпкой из грубой верблюжьей шерсти узоры менялись из-за истирания слоёв.

Ножи из дамаска мне неизвестны. Только сабли. Ножи не оружие, чтобы тратить на неё дорогущую сталь. Ножи – инструмент. На них сойдёт и что попроще.

Дамасскую сталь не следует путать с булатом. Это тоже клинковая сталь, но технология её изготовления была другая. (Её, кстати, удалось восстановить, в отличие от дамаска) Булат имеет менее качественные характеристики, нежели подлинная дамасская сталь, но тоже высокие.

Настоящая дамасская сталь предназначалась для убийства путём резки и рубки, а не для эстетического наслаждения путём любования на неё. .

Этим она и отличается от того, что сейчас продают под видом дамасской стали во всех магазинах посуды и товаров для кухни.

Для успешных продаж не надо копировать все свойства клинка. Надо выбрать единственный признак и убедить потребителя, что этот единственный признак и является главным мерилом подлинности. И имитировать его в изделиях. Для современного якобы дамаска таким признаком придумали считать не режущие и рубящие свойства, а наличие узора на металле. Его и имитируют. Но не просто имитируют, а с усовершенствованиями, призванными придать изделию законченный эстетический вид.

Имитаторы изготовляют “дамаск” из нескольких слоёв металла: старых напильников, обручей от бочки.

Это всё не легированная сталь, а углеродистая разной степени насыщения углеродом. Чем больше углерода, тем твёрже и хрупче сталь. Но без лигатуры она не достигнет необходимой твёрдости. Я в молодости на ТЭЦ брезговал точить ножи из напильников. У нас были легированные стали.

Если точить на наждаке ножи из этой “дамасской” стали, идёт обильная искра жёлтого цвета. Если бы металл был легированный, то летела бы редкая искра малинового цвета. Тоесть, имитаторы выдают на гора обыкновенные ножи из напильников, но украшает их узорами.

Узоры для придания “дамасскости” умелец вырубает зубилами и штампами. Потом зашлифовывает. Узоры получаются красивые. Красивее, чем на настоящем дамаске. Ещё немного и додумаются при помощи штампов вырубать на “дамаске” цветочки. (Уже додумались) Потом дойдут и до сцен из камасутры.

Араб двенадцатого века обзавидовался бы.

Вот тут фильм на 18 минут рассказывается об имитациях “дамаска”.

"Мой опыт и размышления по поводу дамасской стали. Почему современный дамасск не отличается резом? Думаю, многим этот ролик будет полезным. "

Насколько дамасская сталь хороша в современном мире

Если по химическому составу булат или дамаск практически не отличаются, то технология формирования этих вариантов стали разнится, что обеспечивает заметную разницу в структуре и их свойствах. Оба материала обладают знаменитым узором, который является визитной карточкой этих сталей, а потому узнать их сможет даже неспециалист.

Что такое настоящий дамаск и булат

Раньше технология изготовления такого оружия хранилась в секрете — только мастера знали, как сделать дамасскую сталь, а сами изделия очень ценились и стоили невероятно дорого. Впрочем, и сейчас ножи из этих материалов являются дорогим удовольствием, так что немалый процент моделей относится к категории коллекционного оружия.

Дамаск

Технология получения дамасской стали подразумевает проковку скрутки из прутков/пластин углеродистой стали. За счёт проковки слои сплющиваются и становятся очень тонкими — многослойная структура обеспечивает клинку необходимые прочностные характеристики.

Булат

В отличие от дамаска булатные клинки изготавливаются методом литья. По технологии для приготовления булата используется высоко- и низкоуглеродистые стали — в результате плавления в расплаве с низким содержанием углерода находятся частично расплавленные частицы высокоуглеродистой составляющей.

Такая двухкомпонентная текстура и обеспечивает формирование знаменитого рисунка — он произвольный и не повторяется вследствие хаотичного расположения компонентов в процессе плавки.

Отличие булата от дамаска

Преимущества булатной и дамасской стали разделили любителей такого оружия на два лагеря. Так что при выборе покупатели больше опираются на личные предпочтения. Как было сказано выше, даже по внешним признакам (по рисунку) чётко опознать эти материалы не представляет проблемы.

Какая сталь лучше булат или дамаск

Важным преимуществом булата перед дамаском является наличие легированной разновидности, что позволяет исключить коррозионное разрушение и упростить хранение и уход за ножом.

Создание коррозионностойкого дамаска технологически очень сложный процесс, на практике это просто нецелесообразно.

Характеристики дамасской стали

Основной характеристикой этого материала, которой интересуются пользователи, является твёрдость. В зависимости от выбранной производителем ТО и самого изделия она может колебаться от 61 до 64 единиц по Роквеллу.

На практике это означает, что лезвие хорошо держит заточку, за что такие модели и ценятся до сих пор.

Ржавеет ли дамаск

Поскольку дамаск представляет собой прокованный пакет углеродистых сталей, то о хорошей коррозийной стойкости говорить не приходится — легирующих элементов в составе практически нет.

Виды дамаска

Существует как минимум восемь видов дамасской стали. Перед перечислением типов дамаска стоит сделать короткое примечание.

В целом можно изготовить нержавеющий дамаск. Чтобы это стало возможным необходимо собрать пакет легированной «правильными» присадками стали и сварить его в вакууме. Далее, накладывать слоями и расковывать.

Разновидности дамаска:

- «дикий» — получил своё название из-за неупорядоченного узора. Техпроцесс изготовления такой стали самый примитивный — сваренный пакет сталей проковывают, рубят на части, складывают и опять проковывают — процесс повторяется многократно.

- простой — отличается стабильно повторяющимся узором. По техпроцессу фактически не отличается от дикого материала.

- штемпельный — название стало следствием применения так называемого штемпеля с узором, который и проявляется на клинке. Такие узоры могут напоминать кольца древесины, лестницу, круги на воде и пр.

- мозаичный — в этом случае для приготовления слоистой структуры подбирается специальный пакет сталей — их собирают как мозайку, что позволяет получить красивый декоративный эффект. Подвидом этого типа является мозаичный торцевой дамаск: он представляет собой лезвие с наваренными полосками мозаичного дамаска, срезанного с торца готового блока — такая полоска может использоваться и как середина клинка.

- мозаичный порошковый — этот вид дамаска не характерен для РФ, но по технологии фактически не отличается от обычного мозаичного. Вместо полос стали узор составляется из стального порошка, который засыпается в металлическую банку, спекается, а после проковывается.

- кручёный — для так называемого скрута заготовку для проковки делают из скрученных стержней. За счёт регулировки угла закручивания и глубины взрезки можно получить различные узоры.

- волокнистый — это вид применяется при производстве качественных японских мечей. При проковке дамаска волоски стали не растягиваются на всю длину клинка, а, наоборот, мелко нарезаются и перекладываются в слоях под прямым углом. По структуре и внешнему виду такой материал очень похож на булат.

- многорядный дамасский клинок изготавливают из нескольких полос дамаска — в центре обычно устанавливают простой дамаск, а на поверхности располагают слои с красивым художественным рисунком.

Ножи и другое холодное оружие из дамасской стали

Этот материал применяется для производства сабель и прочего коллекционного холодного оружия или моделей бытового назначения — это могут быть как бытовые и туристические, так и кухонные, рыбацкие и прочие ножи.

Бытовые и туристические ножи

Бытовые и туристические модели оптимальны для нарезки мяса, рыбы, птицы, овощей и фруктов. Высокая твёрдость клинка не требует постоянной заточки модели, потому они удобны как на кухне, так и в походе.

Уход за ножом из дамасской стали

Низкая коррозионная стойкость обусловливает определённые правила хранения клинка — нож рекомендуется хранить в масле. В противном случае он будет ржаветь и из-за ржавчины дорогая модель придёт в негодность.

Как точить нож из дамасской стали

Чтобы наточить дамасский нож своими руками, необходимо учитывать следующие нюансы:

- часть клинка с зазубринами и сколами нужно спилить для выравнивания;

- затачивание ножа выполняется медленно и аккуратно, чтобы один слой слоистой структуры не загибался на другой — для этого применяют абразивные материалы с последовательно уменьшающимся размером зёрна;

- заточка выполняется по диагонали — точить клинок вдоль малоэффективно;

- точильные борозды и полосы портят рисунок изделия — их необходимо заполировать мелкозернистым материалом;

- заточенный нож необходимо протереть салфеткой, можно использовать цедру лимона.

Перспективы дамасских ножей

Низкая коррозийная стойкость и необходимость бережного отношения, ухода после каждого использования делают дамасский клинок не самым удобным, современные сплавы более технологичны и удобны. Но коллекционные клинки из дамаска по-прежнему остаются одним из самых красивых подарков.

Дамасская сталь

Ни один материал в истории, может только за исключением булата, не был окутан таким флером романтики и мифов, как дамасская сталь. Оружие из него ковали полулегендарные народы, им повергались тираны, драконы и мифические чудовища. Клинки из него рубили доспехи, вековые дубы и даже камни. Что тут правда, а что преувеличение? Попытаемся найти ответ на этот вопрос.

Дамасская сталь - это металл с высоким содержанием углерода (до 2,13%), который получали методом поковки. Это самый первый вид стали, который появился до того, как возникли технологии выработки высокоуглеродистых сплавов. Наряду с дамаском использовали только бронзовое оружие, которое не отличалось высокой прочностью, и слишком мягкое железо.

Первое стальное оружие создавали именно из дамаска. Точную дату изготовления первого клинка ученые не знают, известно лишь, что сталь начали вырабатывать в Азии.

Первые находки дамасской стали датируются XIV-XIII веком до нашей эры. Ее начали создавать в Передней Азии. Через 500 лет технологию подхватили европейцы, а чуть позже она появилась и в Китае. Появление сыродутной печи позволило обрабатывать железную руду. Такой металл был не пригоден для применения. Кузнецы из разных стран (большей частью независимо друг от друга) начали разрабатывать способы дополнительной обработки и сваривать разные виды стали друг с другом.

Упоминания о тиглевой стали (которая и стала затем называться "дамасской", а после - дала имя всем видам подобных сплавов) относят к 300 году до нашей эры, позднее тиглевую сталь (или "узорчатый булат") начали создавать в Иране и Киевской Руси. На Руси оружие из дамаска массово стали делать только в XV веке, но и после освоения технологии клинки сюда везли из Персии. "Классический" дамаск появился в Индии, где добывали руду, которая подходила для специальной булатной стали ("вуц"). "Вуц" плавили в тиглях, выжигая примеси, которые снижали качество стали.

Известна дамасская сталь и сегодня. Но, ввиду сложности выработки, ее применяют крайне редко - только для изготовления сувенирного оружия. Существуют более простые в производстве и аналогичные по прочности сплавы.

К самому городу Дамаску сталь не имеет отношения: археологи так и не смогли найти подтверждение тому, что здесь вырабатывался такой материал. До сих пор неизвестно, почему сталь получила такое название.

Вопреки расхожему мнению, дамасская сталь не является самой прочной и острой. Миф пришел из прошлого, когда европейцы не пользовались технологией массово и изготавливали стальные инструменты и оружие из мягких сплавов.

Известно, что чем тоньше линии на поверхности изделия, тем больше слоев, а значит, и выше прочность. Однако сложный рисунок (зигзаги, "волны") говорит о худшем качестве. Нож с прямыми и тонкими линиями будет максимально прочным.

Дамасскую сталь считают наиболее прочной, но главное ее преимущество - отсутствие необходимости в заточке. По мере стирания режущей поверхности "обнажаются" слои стали, и изделие самозатачивается.

Рисунок на стальном изделии получают во время ковки. Его не травят.

Дамаск ржавеет, нож из него требует ухода.

Высокоуглеродистую сталь получали методом поковки тонких железных заготовок из разных материалов. Чередуя мягкую и твердую сталь, которую вытягивали и сваривали друг с другом, кузнец добивался высокой прочности и гибкости. Многослойная структура давала изделию необычный рисунок. Узор уникален в каждом случае и зависит от характера ковки, числа слоев и других факторов.

Дамаск требует много времени на изготовление, технология изготовления изделий из такой стали практически не изменилась. Другие высокоуглеродистые сплавы дамаском не считаются: у них нет характерного узора, а получают их не поковкой, а с помощью плавления. Учитывая время, необходимое для изготовления дамаска, он не получил такого распространения, как обычная сталь. Из него создавали оружие и доспехи для представителей высшего сословия. Стальные инструменты - топоры, плуги, молоты - появились гораздо позже. Сегодня из дамаска не делают орудие. Использование стали ограничивается охотничьим и сувенирным оружием.

Дамаск или Булат!? История и особенности.

Довольно много толков ходит вокруг определения дамаска и булата и истории их происхождения. И лишь немногим, а точнее сказать, только узкому кругу людей, известна техника получения различных видов этих металлов. В чем же их отличие?

…С незапамятных времен оружейных дел мастерами высоко ценилась индийская сталь, которую можно было купить в Дамаске - центре оружейного производства в эпоху Александра Македонского. Однако, происхождение самой стали на дамасском базаре было довольно трудно выяснить. Поэтому «дамаском» называли практически все приобретенное там оружие.

Историки металлургии различают «чистый дамаск» — старую индийскую литую узорчатую сталь, и «сварной дамаск» или новую «дамасскую сталь». «Чистый дамаск», упругий и очень твердый материал, более известен под русским названием «булат».

В первых упоминаниях о боевых сталях изготавливаемых на Руси применяется название "харалуг" (от искаженного слова "каралыга", что означало на языке одного из кочевых племен "черноватый"). Металлы такого вида могли называться и "булатом" (от искаженного названия местности Пулуади на севере современной Индии). Их изготовление приостановилось на время татаро-монгольского нашествия, но уже с XV века мы вновь встречаем упоминания о таких сталях, за которыми в то время окончательно закрепилось название "булат". Русские мастера были хорошо информированы о лучших сталях, производимых в других странах, пытались воспроизводить и улучшать их, используя собственные достижения и секреты в этой области. Позже это позволило создать уникальные златоустовские клинковые стали, аносовский булат, лучшие броневые композиции и другие замечательные материалы.

«Сварной дамаск», современная дамасская сталь, или, как его еще называют, «сварной булат» уступает чистому булату в твердости. При этом качество клинков из дамасской стали выше, чем из обычной. Способ получения дамасской стали, вероятно, изобрели случайно. В былые времена оставшиеся отсечки и обрезки металла не выбрасывали (металл тогда был в дефиците). Из них варили сталь для ножей и инструментов. Так умельцы заметили, что из симбиоза различных металлов получается красивый узор, и качество полученного изделия становится заметно лучше, И в дальнейшем остатки металла стали складывать специально.

Известно, что само железо не обладает достаточной твердостью. Она достигается получением сплава железа с углеродом и легирующими добавками. В те времена углеродистой стали как таковой не было, но, в зависимости от руды, на молекулярном уровне исходный металл содержал определенное количество хрома, молибдена и других элементов. В результате ковки качество стали менялось в лучшую или худшую сторону, но содержание углерода было недостаточным. Поэтому, для улучшения свойств металла, слои стали многократно перекладывали, нагревали и закаливали. Так сталь приобретала необходимые прочность и твердость.

Фото: Булат знаменитого сорта кара-хоросан на турецкой сабле XVIII века с персидским клинком

Сегодня кузнецы работают с готовым металлом. В современных марках сталей содержание углерода и легирующих элементов четко определено. В толще пакета, работа с которым представлена на этой странице, углерода примерно 0,8%. Также в нем присутствуют молибден, хром и никель, которые создают хорошую структуру металла. В связи с чем нет необходимости в определенных трудоемких операциях.

«Рецепт» создания булата только на первый взгляд прост. Для получения слитка необходимо обмазать тигель глиной, внутрь загрузить куски разного металла, закрыть крышкой диаметром чуть больше и снова обмазать глиной. Затем сверху нанести еще одну термостойкую обмазку и поместить тигель в печь на 5,5 - 6 часов. Около четырех часов нагнетается нужная температура, и около двух часов идет плавка металла. Полученный слиток представляет собой кристалл сверхтвердой структуры. У слитка срезают «голову», нижнюю часть и расковывают. Можно долго отливать сталь, а потом окажется, что слиток вышел с трещиной, и все старания напрасны. Поэтому важно точное соблюдение технологии каждой операции, чтобы труд мастера и сам металл не пропали даром.

В изготовлении дамасской стали свои секреты. При создании штемпельного дамаска уходит 1 - 1,5 часа на проковку и примерно столько же времени на заготовку. В сложных дамасках - только 3 - 4 дня на то, чтобы собрать и сварить пакет. Мозаичный дамаск получают из слоев металла разной структуры - скрученной, слоистой и выложенной в определенном порядке. Тщательное скручивание слоев производят в обычных тисках в горячем состоянии. По режущим свойствам мозаичный и штемпельный дамаск практически не отличаются. Разница лишь в цене.

В кузнечном деле важно не просто знать точные составляющие металлов и способы их получения, гораздо важнее научиться применять эти знания на практике. Необходимо уметь сделать металл таким рабочим материалом, чтобы он обладал высокими режущими свойствами. А чтобы он работал, нужно правильно его отковать, отрезать, закалить, отпустить и правильно заточить. Так, например, при создании медицинской стали ошибка при термообработке в 10°С дает совершенно другой материал. Поэтому нужно строго выдерживать весь технологический процесс создания ножа. А это довольно трудно сделать, не имея за плечами опыта работы.

Фото: Углеродистый булат, кузнец Пампуха И.Ю.

Нержавеющий булат, кузнец Архангельский Л.Б.

По режущим свойствам качественная дамасская сталь превосходит многие другие марки, такие, как 65Х13, 440С, 95Х18 в несколько раз.

Иногда приходится слышать, что купленный нож из дамасской стали быстро затупился. Ответ прост. Либо человек купил «дамаскаж» (т.е. протравленная особым способом нержавеющая сталь 65Х13, 95Х18), либо он приобрел дамаск, сваренный из мягких металлов. Такой металл сварить гораздо легче и быстрее. Визуально отличить его от качественного дамаска практически невозможно. Мягкий дамаск раньше применяли для изготовления ружей, т.к. для этих целей требовалась вязкость и не нужны режущие свойства металла. Нож из мягкого дамаска (каким бы красивым не был его рисунок!) режет хуже любого ножа из нержавеющей стали. При попытке закалить такой нож, как ни стараться, он не будет тверже 48 ед. HRC.

Подведем итог, что лучше: дамаск или булат? Сталь, приготовленная из пластин в процессе горновой сварки, принято называть «дамаском». Сталь, расплавленная в тигле и остуженная особым способом, принято называть «булатом». Есть также промежуточная технология, когда литые пластины смешивают с другими сталями посредством кузнечной сварки. Дамаск и булат с потребительской точки зрения – одно и то же. Исходя из описанного выше рассматривая конкретное изделие, правильнее говорить "литой булат" или "сварной булат", тогда не возникнет путаницы в понятиях.

5 мифов о дамасской стали

За свою длинную историю, человечество изготавливало оружие из разного материала. Первым металлом, из которого начали делать оружие – была бронза, очень мягкая, и способная прогнутся от первого удара. В ходе развития военного дела, была изобретена сталь – смесь железа с углеродом (как образуется вещество). Одной из самых известных «марок» стали является Дамасская сталь, окутанная пеленой легенд и мифов. На данный момент нет точного мнения насчет этой стали, но мы сейчас попытаемся разобраться в них.

Миф первый. Ни для кого не секрет, что сталь была названа в честь города Дамаска. Дело в том, что в самом городе её не то что бы не придумывали, но даже и не производили. Историки считают, что, скорее всего саму сталь производили в Индии, и оттуда в слитках доставляли в разные страны, больше всего оружия было сделано в Персии. А в Дарвазе, говорят, вход в подземный мир… Сам же город Дамаск был больше «базаром», где эту сталь продавали.

Миф второй. Считается что дамасские клинки необычайно крепкие, их практически нельзя сломать. Здесь следует указать, что дамасская сталь действительно очень прочная из-за высокого содержания углерода (1,5 – 2%), при этом сталь обычно становится хрупкой, но дамасская сталь сохраняет достаточно вязкости, чтоб не сломаться при первом, же ударе. Репутацией супер-металла дамасская сталь обязана известному писателю Вальтеру Скоту, в романах которого она обретала свои мистические свойства.

Кроме оружия, из дамаска делали так же и доспехи. Несмотря на легендарную прочность дамасской стали, доспехи не были очень распространены, хотя многие народы имели возможность вооружатся исключительно дамасской сталью. Именно поэтому, исторически считается, что сама сталь не такая прочная, как принято думать.

Миф третий. Считается, что рецепт приготовления дамасской стали утерян давно и безвозвратно. Однако, на данный момент на рынке можно встретить довольно много предметов изготовленных из этой стали, при чем как показали сравнительные структуры, сталь изготовленная сейчас не очень отличается от стали изготовленной в древности.

Хоть старые рецепты и потеряны, но современная металлургия способна создать внешне и молекулярно идентичную сталь.

Миф четвертый. Сама сталь известна своим удивительным узором, и принято считать, что дамасской стали без узора быть не может.

Необходимо разобраться, что это за узор, и откуда он возникает?

Само возникновение узора связано с процессом изготовления. Дело в том, что дамасскую сталь очень медленно охлаждают (почему бывает холодно или тепло?), так что углерод, которого в стали очень много, в процессе охлаждения (примерно 1000°) выпадает из раствора в виде карбида железа (цементит).

Проблема цементита в том, что, несмотря на свою прочность, он очень хрупкий, и от этого сама сталь становится хрупкой. Излишки цементита обычно удаляются во время ковки при низких температурах. Если раскалить метал очень сильно – цементит сильно смешается с металлом, если не достаточно – он не будет удаляться. Как бы это парадоксально не звучало, лучшая дамасская сталь не имеет узора на поверхности.

Миф пятый. Считается, что в средневековье дамасская сталь продавалась на вес золота. Будто бы ей можно было разрезать кольчуги как бумагу, и с легкостью пробивать тяжелые доспехи. К сожалению, это исторически необоснованно.

Да, высокоуглеродистые стали очень прочные, из-за этого их можно очень сильно заточить, но каких либо сверхъестественных свойств это им не дает. Как бы то ни было, многие считают что будущее именно за высоко углеродистыми сталями, а как будет на самом деле, покажет время.

Не один десяток научных работ написаны на тему свойств дамасской стали. Мы можем видеть дипломные работы описывающие исторические хроники производства этого материала. И даже сегодня постоянно пишут рефераты на заказ по этой теме.

Читайте также: