Нанесение бронзы на сталь

Обновлено: 22.04.2024

Формула изобретения

Описание изобретения к патенту

Изобретение относится к способам электроискрового легирования металлических поверхностей, основанным на использовании процессов, сопровождающих мгновенное освобождение электрической энергии в межэлектродном промежутке при кратковременном электрическом разряде.

Известен способ электроискрового нанесения покрытий из бронзы (см. Иванов Г.П. Технология электроискрового упрочнения инструмента и деталей машин. - М.: Машгиз, 1961). При данном способе между поверхностью обрабатываемой детали (катодом) и легирующим электродом (анодом) пропускают короткие по длительности импульсы электрического тока 10 -3 -10 -5 с. Под воздействием электрического поля и электрических сил, возникающих в разряде, размягченные и расплавленные микрообъемы металла переносятся с анода на катод, формируя слой покрытия. Данный способ осуществляется вручную с помощью специальных электромагнитных вибраторов.

Существенным недостатком данного способа является неравномерность толщины покрытия и низкая производительность процесса.

При отмеченном способе интенсивность процесса электроискрового легирования определяется величиной энергии, выделяющейся в межэлектродном промежутке. Уменьшение энергии в импульсе приводит к снижению толщины слоя покрытия, получаемого в единицу времени на единице площади обрабатываемой поверхности.

Существенным недостатком данного способа электроискрового нанесения покрытия из бронзы на детали из углеродистых и низколегированных сталей является неравномерная сплошность покрытия, а также существенная его нестабильность по толщине. Наряду с участками поверхности детали с толщиной покрытия 16-21 мкм встречаются участки поверхности, где покрытие практически полностью отсутствует. Кроме того, использование в качестве материала покрытия бронзы БрАЖМц10-3,5-1,5 приводит к снижению малоцикловой усталости деталей из стали 30ХГСА (30ХГСН2А, ЭП817). При использовании в качестве материала покрытия антифрикционной бронзы, содержащей фосфор, ВБр5М (БрМцФ-3-6) отмечается интенсивное окисление фосфора и образование черного налета. Поэтому нанесение бронзы ВБр5М, которая не вызывает снижение малоцикловой усталости деталей из стали типа ЗОХГСА, не привело к существенному улучшению качества и сплошности покрытия.

Техническим результатом заявляемого способа нанесения бронзового покрытия на детали из стали типа ЗОХГСА является повышение сплошности покрытия и снижение шероховатости поверхности деталей после обработки.

Сущность заявляемого способа электроискрового нанесения покрытий на основе бронзы на детали из углеродистых сталей поясняется чертежами: на фиг.1 приведена схема осуществления процесса; на фиг.2 представлена микроструктура участка покрытия с толщиной 12-16 мкм; на фиг.3 показано формирование в слое покрытия конуса с высотой, соответствующей средней толщине покрытия; на фиг.4 представлен участок обрабатываемой поверхности втулки из стали 30ХГСА с полным отсутствием покрытия; на фиг.5 представлена схема установки защитного сопла и экрана при нанесении покрытия в среде аргона; на фиг.6 показан внешний вид втулки из стали 30ХГСА с нанесенным покрытием из бронзы ВБр5М на внешнюю и торцевую поверхность.

Нанесение покрытия из бронзы, содержащей в своем составе фосфор, в соответствии с заявляемым способом осуществляется в следующей последовательности (фиг.1): деталь 1 в виде втулки из стали закрепляют с возможностью вращения относительно ее оси с частотой 1 . Над обрабатываемой поверхностью детали 1 размещают электрод 2 из материала наносимого покрытия. Электрод 2 зафиксирован с возможностью вращения относительно его оси с частотой 2 . Электрод 2 и деталь 1 соединяют в общую электрическую цепь. От генератора электроискровых импульсов на электрод 2 подают импульсы электрического тока. Электрод 2 и деталь 1 при этом вращают вокруг своих осей с частотами соответственно 2 и 1 .

После того как деталь 1 совершит полный оборот, включают поступательное перемещение n детали 1 вдоль ее оси, т.е. деталь 1 смещается относительно электрода 2.

Сплошность покрытия существенно зависит от величины продольной подачи детали. При величине подачи в диапазоне 1,10-1,15 мм/об образуется покрытие с равномерной толщиной (фиг.2). При снижении продольной подачи детали менее 1,10 мм/об происходит формирование регулярных образований в виде конуса (фиг.3) с высотой, соответствующей средней толщине покрытия, и наличием участков с уменьшенной толщиной слоя бронзы. В этом случае отмечается рост шероховатости обработанной поверхности. При увеличении продольной подачи детали 1 более 1,15 мм/об формируются участки, где на поверхности детали полностью отсутствует покрытие (фиг.4). Поэтому оптимальным следует считать диапазон величины продольной подачи детали 1,10-1,15 мм/об.

Отличительной особенностью заявляемого способа является то, что при нанесении бронзовых покрытий, содержащих в своем составе фосфор, зону обработки защищают от окисления потоком аргона, подаваемым через сопло 3 (фиг.5), которое установлено соосно электроду 2. Качество газовой защиты зоны обработки зависит от расхода инертного газа (аргона). При расходе аргона менее 0,9 л/мин наблюдается интенсивное окисление фосфора и образование черного налета на поверхности, обрабатываемой детали. Увеличение расхода аргона до 0,9-2,0 л/мин способствует формированию слоя покрытия без видимых следов окисления фосфора. Слой бронзового покрытия на поверхности детали в виде втулки из стали 30ХГСА имеет светло-золотистый оттенок. Дальнейшее увеличение расхода инертного газа аргона более 2,0 л/мин нецелесообразно, так как не дает существенных преимуществ по качеству наносимого покрытия.

В случае нанесения покрытия на детали малого диаметра, когда диаметр детали 1 меньше диаметра выходного отверстия сопла 3, для улучшения защиты зоны электроискрового разряда от доступа воздуха с противоположной относительно сопла стороны устанавливают дополнительный экран 4 (фиг.5).

Количество проходов при нанесении покрытия устанавливают в соответствии с общей толщиной покрытия.

Заявляемый способ был опробован при электроискровом нанесении слоя бронзы на внешнюю поверхность цилиндрических втулок из стали 30ХГСА диаметром 60 мм. На поверхность втулки наносили покрытие из бронзы марки ВБр5М. Для нанесения слоя бронзы применяли модернизированную установку ЕЛФА-512М.

В качестве электрода использовали пруток из бронзы ВБр5М диаметром 3 мм и длиной 35 мм. Шероховатость электрода в зоне контакта с цангой установки ЕЛФА-512М составляла 2,0-2,3 мкм. Рабочий конец электрода затачивали на конус с углом при вершине 60-65°. Электрод перед началом процесса нанесения бронзового покрытия размещали так, что его ось составляла с осью обрабатываемой втулки угол 30-33°. Перед нанесением бронзового покрытия поверхность втулки подвергали размерной обработке и алмазному выглаживанию.

Емкость батареи конденсаторов установки ЕЛФА-512М составляла 90 мкФ, ток заряда конденсаторов - 1,4 А. Число оборотов электрода в процессе нанесения покрытия варьировалось в пределах 980-1000 об/мин, а число оборотов обрабатываемой детали - 2,5-2,6 об/мин. Влияние параметров процесса на качество наносимого покрытия представлено в таблице.

Анализ данных, представленных в таблице, показывает, что только применение значений параметров по заявляемому способу позволяет получать качественное покрытие бронзы ВБр5М на поверхности деталей типа втулки их стали 30ХГСА (фиг.6). При этом обязательным условием является реализация процесса в защитной атмосфере инертного газа (аргона).

Особенности наплавки алюминиевой бронзы на низкоуглеродистую сталь

Как известно, основные проблемы получения бронзового высококачественного покрытия на низкоуглеродистой стали связаны с образованием в процессе наплавки различных микро - дефектов и, в первую очередь, трещин на границе «сталь-бронза». Указанные дефекты существенно снижают общую работоспособность антифрикционного покрытия.

При наплавке бронзы на сталь в зоне сплавления и в наплавленном металле вследствие окисления элементов сплава, например алюминия [9], наблюдается образование оксидных включений, способствующих зарождению газовых пор.

Результатом газового анализа установлено содержание кислорода, водорода и азота в наплавленном и исходном состоянии для бронзы Бр Амц 9-2 (таб.1) [10].

Содержание кислорода, водорода и азота в наплавленном и исходном состоянии для бронзы Бр АМц 9-2

Проволока Бр АМц 9-2

Наплавленный металл Проволокой Бр АМц 9-2

На концентрацию кислорода в наплавленном металле влияет наличие в свободном состоянии алюминия, являющегося эффективным раскислителем. Поэтому содержание кислорода в наплавленном металле меньше, чем в исходном.

При дуговом процессе наплавки интенсивное поглощение азота осуществляется жидким металлом сварочной ванны и зависит от времени

пребывания расплава в жидком состоянии, а так же от степени чистоты используемого защитного газа [11].

В металле, наплавленном проволокой Бр А Мц 9-2 могут присутствовать окислы меди различной валентности. Они находятся в виде пленок (размером 10. 50 мкм) и отдельных включений неправильной формы (размером 3. 7 мкм) [10].

Источником водорода, отрицательно влияющим на качество наплавленного слоя является повышенная влажность защитного газа и его повышенное содержание в присадочной проволоке. В этом случае причиной пористости становится абсорбация водорода. При увеличении степени легирования и повышенном содержании связующих веществ, вероятность порообразования снижается [12].

При воздействии легирующих элементов бронзы с кислородом в сварочной ванне появляются оксиды, которые могут быть инициаторами трещин [13].

Легирование алюминиевых бронз такими металлами, как Mn, Fe и Ni, существенно уменьшают их склонность к газонасыщению при высокотемпературном нагреве и вероятность образования оксидных включений [14]. Следует учитывать, что содержание железистых составляющих в наплавленном металле определяет распределение микротвердости по высоте наплавленного слоя [15,16]

За счет быстротечности процесса нанесения плакирующего слоя окислы полностью не удаляются из него. Использование комбинированных дуговых способов нанесения покрытий позволяет снизить тепловложение в основной металл, что способствует уменьшению глубины проплавления последнего. Глубина проникновения зависит не только от свойств наплавляемого и основного металла, но и от возникающих в процессе наплавки дефектов в виде включений, диффузионных и кристаллизационных прослоек, и дефектов металлургического происхождения [17].

Учитывая значительную зависимость конечного состава наплавленного металла при дуговой наплавке от процессов окисления, происходящих в дуге и сварочной ванне, а так же от полноты перемешивания расплавленных составляющих присадочной проволоки, необходимо обратить особое внимание на выбор параметров режима наплавки.

Один из основных факторов, обусловливающих сложность наплавки бронзовых сплавов - высокая склонность к трещинообразованию.

Образование трещин зависит от технологии ведения процесса наплавки, параметров режима наплавки, состава присадочной проволоки и класса стали. Стойкость бронз против образования горячих (кристаллизационных) трещин, при прочих равных условиях, зависит от эффективного интервала кристаллизации. Чем уже этот интервал, тем стойкость к образованию горячих трещин выше, что соответствует общим представлениям о склонности металлов и сплавов к образованию горячих трещин [18]. Установлено, что алюминиевые бронзы имеют интервал кристаллизации от 20 до 30 °С, медно - никелевые - от 65 до 70 °С, оловянные бронзы около 150°С.

Возникновение кристаллизационных трещин в процессе наплавки бронзы на сталь, в значительной степени связано с содержанием железа в шве, что отрицательно сказывается на характере кристаллизации сплава, из-за превышения критической величины растягивающих напряжений [19, 20].

Помимо зоны сплавления в сечении наплавленного шва можно выделить следующие зоны: зона сплавления, зона термического влияния стали, околошовная зона и зона термического влияния бронзы. Наиболее критичной с точки зрения образования трещин является зона термического влияния стали. Протяженность зоны термического влияния стали зависит от исхрдного состояния стали и составляет 1,4. 2,1 мм. В данной зоне можно выделить участки, характеризующиеся свойственной им микроструктурой и размером зерна. К ним относятся: участок оплавления зёрен, участок с признаками перегрева, участок неполной перекристаллизации и т. д. Чем выше температура нагрева и скорость охлаждения металла зоны термического влияния соединения, тем значительнее изменение его структуры и, соответственно механических свойств. Металл зоны, прилегающей к наплавленному шву, после процесса наплавки характеризуется низкими пластичностью (§= 2 - 4 %) и ударной вязкостью (ан =150 кДж/м2).

При наплавке на границе зоны сплавления в стали имеются искажения кристаллической решётки, характеризующиеся накапливанием избыточной свободной энергии по границам зёрен стали в местах наибольших искажений. Это приводит к увеличению скорости диффузии атомов бронзы. Под действием диффузии происходит заполнение освободившегося объёма бронзой. По мере снижения температуры расплава в процессе кристаллизации под действием упругих напряжений сжатия объём проникновения бронзы в сталь увеличивается.. [19, 20].

Увеличение содержания углерода приводит к проникновению меди в поверхностные слои стали. Диффузия углерода из растворенного медью слоя стали вызывает неоднородность углерода в зоне сплавления. Степень неоднородности распределения углерода зависит от его исходного содержания в стали, времени контакта с жидкой бронзой, а так же от параметров режима наплавки [21].

Зона термического влияния бронзы обычно имеет крупнозернистую структуру с постепенным уменьшением зерна по мере приближения к зоне сплавления. Ширина зоны для сплавов составляет 2,2. 4,1 мм. Содержание железа на границе сплавления максимально (0,4. 0,8%) ,а по мере удаления от зоны сплавления падает до нуля [22].

Наряду с образованием трещин в зоне термического влияния, в зависимости от способа наплавки бронзы повышается склонность к образованию холодных трещин в околошовной зоне стали. Такие трещины образуются в твёрдом состоянии на расстоянии 0,5. 5 мм от границы сплавления. Установлено, что их образование зависит от пластических свойств при повышенных температурах. Различная склонность бронз к образованию трещин в околошовной зоне определяется различным уровнем пластических свойств при повышенных температурах. Для различных сплавов величина температурного интервала 250. 700°С. В данном интервале наблюдается резкий провал пластичности. Минимальным уровнем пластических свойств обладают медноникелевоалюминиевые сплавы и оловянные бронзы, максимальным марганцево-алюминиевые бронзы. Повысить характеристики пластичности при температуре выше 300°С позволяет добавление микролигирующих добавок. Наиболее эффективна комплексная добавка (бора 0,5 % и ванадия 0,5 %). Введение этих компонентов позволяет повысить величину относительного удлинения бронзы в интервале провала пластичности до 20%. А именно, чем ниже уровень пластических свойств, тем больше склонен сплав к образованию трещин в твердом состоянии. Минимальная величина относительного удлинения в температурном интервале провала прочности бронз Smin может служить количественной характеристикой склонности к образованию трещин в твердом состоянии. Предлагается следующая оценка свариваемости медных сплавов в зависимости от уровня Smin.: хорошо свариваемые сплавы - 8min > 20 %, удовлетворительно - от 6 до 20%, ограничено - от 2 до 5,9%, плохо или не свариваемые - менее 2% [18].

Хорошо наплавляемые сплавы не требуют применения специальных технологических приемов. При нанесении удовлетворительно наплавляемых сплавов желательно не создавать большой сварочной ванны и отслеживать температуру подогрева образца в процессе наплавки. Наплавку ограниченно наплавляемых сплавов рекомендуется производить на минимальной погонной энергии с охлаждением металла соединения после выполнения каждого прохода. [18].

Полная оценка наплавки бронзы должна производиться с учетом ее стойкости к образованию, как кристаллизационных трещин, так и трещин в твердом состоянии.

Существующие теории трещинообразования при наплавке бронзы на сталь

Несмотря на многочисленные исследования межкристаллитного проникновения, до сих пор нет единого взгляда на механизм последнего. В статьях [23, 24] указывается, что на поверхности кристаллизующейся стали в результате действия упругопластических деформаций растяжения образуется микрощель. Вследствие капиллярного эффекта в неё проникает жидкая медь. В устье микрощели она вызывает дополнительное давление на стенки щели, что приводит к развитию микро надрыва, к образованию трещины большей длины, в которую и проникает жидкая медь.

В работах [25, 26] сделан вывод, что механизм межкристаллитного проникновения имеет диффузионную природу. Есть предположение, что межкристаллитное проникновение является результатом растворения (коррозии) металла под напряжением [27].

В работе [28] высказано мнение, что межкристаллитное проникновение происходит в следствие адсорбционного эффекта.

С позиций предложенных механизмов трудно объяснить все особенности межкристаллитного проникновения. В зависимости от состава медного сплава и стали, глубина межкристаллитного проникновения изменяется от нуля до десятков миллиметров, не смотря на то, что коэффициент диффузии меди в ферритную и аустенитную сталь практически одинаков. Концентрация элементов в начале и конце межкристаллитного проникновения не изменяется, что не характерно для диффузионного процесса. Скорости растворения стали в монель - металле и оловянных бронз близки, а межкристаллитное проникновение отсутствует при наплавке монель - металла и имеет максимальную глубину при наплавке оловянных бронз.

Следовательно, межкристаллитное проникновение нельзя объяснить диффузионными процессами или растворением стали в жидких сплавах.

Рассмотрим возможность межкристаллитного проникновения в результате действия эффекта Ребин&ера. Известно, что эффект адсорбционного понижения прочности металлов проявляется при наличии максимальных растягивающих и скалывающих напряжений, хорошего смачивания поверхности твердого металла жидким, малой растворимости жидкого металла в твердом [29].

Для установления механизма межкристаллитного проникновения необходимо учитывать следующие факторы: могут ли возникать зародышевые трещины в стали при высоких температурах и как они образуются; наблюдается ли в сталях в контакте с жидкими медными сплавами эффект потери прочности и пластичности и зависит ли он от состава сталей и медного сплава, температуры и прочего; когда возникают и как растут напряжения в стали в процессе наплавки; как развивается проникновение.

Исследования механических свойств сталей в участках, контактирующих с расплавами медных сплавов, показало, что в интервале от 1250 °С до температуры затвердевания сплавов в сталях наблюдается эффект абсорбционного понижения прочности и особенно пластичности.

При температурах выше 1250 °С этот эффект отсутствует. В то же время установлено, что прочность и пластичность сталей ферритного и аустенитно - ферритного классов на воздухе и покрытых расплавом жидких медных сплавов во всем рассматриваемом диапазоне температур находится на одном уровне.

Следовательно, эффект Ребиндера в сталях аустенитного, перлитного и ряда других классов, контактирующих с жидкими медными сплавами, может проявляться только в узком интервале температур (ниже 1250 °С) при наличии в стали растягивающих напряжений. В работе [30] показано, что при сварке стали напряжение при охлаждении возникают, начиная с 1250. 1220 °С. При этом напряжения в аустенитных сталях растут интенсивнее, чем в сталях перлитного класса. Таким образом, обнаруживаемое в сталях аустенитного, перлитного, мартенситного и ряда других классов межкристаллитное

проникновение в сталь медных сплавов может быть объяснено эффектом % Ребиндера. '

Эффект Ребиндера - понижение прочности твердых тел в абсорбционноактивной среде вследствие физического и химического взаимодействия в поверхностном слое.

Возникновение зародышевой микротрещины в работах [23,24] связывают с образованием микротрещин в кристаллизующейся стали, в которые и проникает жидкая медь. Однако, межкристаллитное проникновение происходит и в том случае, когда сталь не расплавляется, т. е. в ней могут появиться микротрещины. Можно предположить, что на поверхности стали уже имеются готовые зародыши микротрещины, куда и проникает жидкий медный

сплав. Исследование поверхности стальных пластин перед наплавкой на них медных сплавов не выявили в них готовых микротрещин, а в наплавленных пластинах межкристаллитное проникновение имело место. Следовательно, предположение, что причиной зародышевых микротрещин являются готовые микротрещины на поверхности стали, не подтверждается.

В работе [28] указывается, что зародышевая трещина в стали при взаимодействии с жидкими медными сплавами образуется в результате создания в поверхностном слое области устойчивых препятствий для выхода дислокаций на поверхность. Из-за этого в процессе деформирования возникают * области локализованного сдвига с высокой концентрацией нормальных и

касательных напряжений в голове скопления дислокаций перед препятствием. В результате образуется устойчивая зародышевая трещина. При выходе трещин в зону, контактирующую с жидким металлом, последний смачивает поверхности трещин, что приводит к возникновению на них областей искажения решетки. Однако при сварочных процессах такой механизм образования зародышевых трещин в стали вряд ли может иметь место. В работе [31] было показано, что при взаимодействии с расплавами медных сплавов твердая сталь интенсивно растворяется в расплаве, причем скорость этого » процесса существенно выше скорости диффузии медных сплавов в сталь.

Поэтому если даже предположить, что при высоких температурах (1300 °С) t| устойчивые препятствия движении[1] и выходу дислокаций на поверхность стали

и могут возникнуть, то они тут же должны раствориться в расплаве медного сплава.

Можно предположить, что зародышевая микротрещина в стали образуется в результате растворения стали по границам зерен. Исследования стальных образцов при 1100. 1350 °С, на установках ИМАШ-5С и ИМЕТ-1 с нанесенным на поверхность стали расплавами медных сплавов при отсутствии, каких бы то ни было напряжений, а так же стальных образцов, погруженных в расплавы медных сплавов, показали, что в этих случаях идет процесс растворения стали как с ее поверхности, так и по границам зерен. Поскольку к

* образцу не приложены напряжения, в нем невозможно появление эффекта Ребиндера. Глубина растворения стали по границам зерен в исследуемых образцах составляет 5. 50 мкм.

Большая глубина растворения не наблюдается, так как при полном растворении по границам зерно или группа зерен переходят в расплав, и процесс растворения по границам зерен начинается снова. В результате растворения в стали происходит неглубокое межкристаллитное проникновение, которое можно рассматривать как образование зародышевых трещин. При сварочных процессах к моменту возникновения в стали напряжений и к началу

* появления адсорбционного эффекта (охлаждение стали до 1250.. .1220 °С) в ней уже могут существовать зародышевые трещины глубиной до 5. 20 мкм. Можно предположить, что в вершине зародышевой микротрещины в условиях проявления эффекта адсорбционного понижения прочности и пластичности под действием возрастающих сварочных напряжений происходит разрыв атомных связей, и образование трещины в стали, в которую затекает расплав медного сплава; последнему может способствовать капиллярный эффект. Если расплав достигает вершины образовавшейся трещины, а его температура все еще выше температуры затвердевания, может произойти дальнейшее развитие трещины и ее заполнение расплавом. Трещина в этом случае развивается скачкообразно.

Можно представить и другой механизм распространения трещины в стали. В вершине зародышевой трёщины в стали происходит разрыв атомных связей и образование новых связей между атомами стали атомами расплава медного сплава. Под действием сварочных напряжений растяжения трещина у вершины постепенно раскрывается и растет, пока к ее вершине поступает расплав. В пользу этого механизма говорит тот факт, что почти во всех случаях в конце межкристаллитного проникновения отсутствуют пустоты, которые наблюдаются, например, в тех случаях, когда на поверхностях стали имеются трещины, глубокие и узкие раковины и т. д. Кроме того, в результате изменяющихся теплофизических условий толщина диффузионной прослойки, образующейся в стали у границы с металлом межкристаллитного проникновения, постепенно уменьшается. Если бы сначала образовывалась трещина, а затем в нее затекал расплав, то теплофизические условия были бы неизменными по всей длине проникновения (или, по крайней мере, вдоль каждого из участков металла проникновения), и толщина диффузионной прослойки в стали была бы также одинакова.

Таким образом, проведенные исследования позволяют следующим образом сформулировать механизм образования межкристаллитного проникновения рис. 1.2. [32].

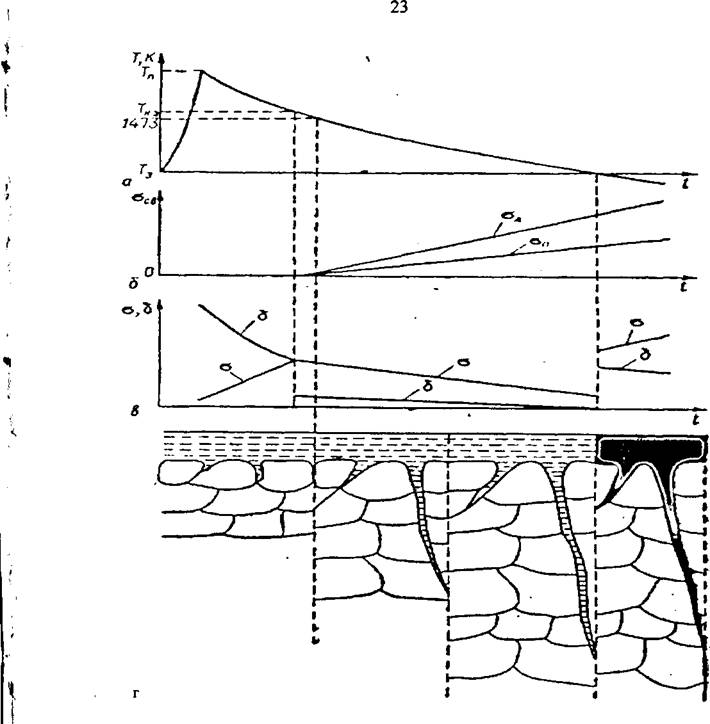

При взаимодействии стали с расплавом медного сплава в интервале от температуры нагрева медного сплава до 1220. 1200 °С (рис.1.2,а), когда сварочные напряжения в стали практически отсутствуют (рис. 1.2,6), а эффект потери прочности и пластичности еще не наступил (рис. 1.2,в), в результате растворения границ зерен в стали происходит межкристаллитное проникновение глубиной от 2. 20 мкм (рис. 1.2,г), которые можно рассматривать как зародышевую микротрещину. Ниже температур 1220. 1200 °С в стали под действием сварочных напряжений растяжения и в условиях проявления адсорбционного эффекта понижения прочности и пластичности стали, контактирующей с расплавами медных сплавов [33], в вершине зародышевой микротрещины разрываются атомные связи. Образовавшаяся

Рис. 1.2. Кинетика межкристаллитного проникновения при наплавке і; бронзы на сталь: Тп - температура перегрева бронзы; Тн э-

начальная температура интервала, где проявляется эффект потери прочности и пластичности в стали; Тз - температура і затвердевания бронзы; стсв - сварочные напряжения в стали

перлитного (оп) и аустенитного (оА) классов; а - прочность стали; 8 - относительное удлинение стали; t - время наплавки

трещина раскрывается со скоростью поступления к ее вершине расплава медного сплава. После завершения кристаллизации между металлом межкристаллитного проникновения и сталью образуется прочная металлическая связь.

Нанесение бронзы на сталь

Профилограмма профиля наплавленного слоя (плоскозаточенный электрод) Сечение 2 Сечение 1 Сечение 3 Сечение 4 Профилограмма профиля наплавленного слоя (стандартный электрод) Сечение 1 Сечение 2 Сечение 3 I^OOOOO-CNUICO — •g-fvQCO'OOCNlO С'ІСЧСМПСОСО^'Ч-'Ч-'Ч-ЮЮ …

Технология нанесения антифрикционного покрытия на рабочие поверхности поршня сервомотора

На основании результатов проведённых исследований в Калужском филиале МГТУ им. Н. Э. Баумана и ОАО «Калужский турбинный завод» была разработана технология нанесения алюминиевой бронзы Бр Амц 9-2 на низкоуглеродистую сталь …

Определение остаточных напряжений по деформациям окрестности зондирующего несквозного отверстия

Существующие в настоящее время методы определения остаточных напряжений разделяются на физические и механические. Физические методы (магнитоупругий, ультразвуковой, рентгеновский), в отличии от механических, не связаны с обязательным разрушением металла для определения …

Методы определения сварочных напряжений и деформаций

Развитие техники, сопровождавшееся внедрение сварки в промышленность, обусловило необходимость изучения сварочных напряжений и деформаций. Возникновение сварочных деформация и напряжений непрерывным нагревом свариваемого металла и его пластическим деформированием в процессе сварки, …

Разработка дополнительных технологических приёмов повышения качества наплавленной поверхности

В ходе проводимых наплавок изучалось влияние формы рабочего участка неплавящегося электрода на формирование геометрии наплавленого слоя. В частности производилось измерение профилей, полученных на оптимальных режимах наплавки с помощью стандартного и …

Оценка вероятности порообразования в наплавленном слое • ‘

В процессе наплавки происходит плавление присадочной проволоки, что приводит к образованию пузырьков газа. Часть их может остаться в наплавленном металле, ухудшая качество наплавки (рис.3.8.). Пористость зависит от времени существования жидкой …

Расчёт оптимальных температурных условий наплавки короткого тонкостенного цилиндра

Обычно при наплавке полых цилиндров при большой погонной энергии дуги возможен перегрев в зоне конца наплавки, в следствие чего ухудшается формирование наплавляемого металла. Экспериментально установлено, что если температура нагрева детали …

Температурные условия работы плоско заточенного вольфрамового электрода

В процессе аргонодуговой наплавки вольфрамовым электродом возможно плавление электрода в средней части, что приводит к необходимости частой смены электродов и их большому расходу. Это зависит от величины сварочного тока, диаметра …

Экспериментальная установка для наплавки

Для осуществления процесса наплавки алюминиевой бронзы на сталь была создана установка на базе токарно-винторезного станка ТВ - 4 (рис.2.16.). Она предназначена для наплавки по образующей цилиндрической поверхности детали диаметром от …

Исследование магнитных полей при двухдуговой наплавке

При использовании комбинированных схем наплавки необходимо учесть взаимное влияние друг на друга проводников с током, которое может привести к отклонению и формоизменению электрической дуги. Для определения степени влияния магнитного потока …

Технологические и металлургические факторы определяющие свойства наплавленного слоя

К технологическим факторам, влияющим на глубину межкристаллитного проникновения бронзы в сталь следует отнести не один конкретный параметр или фактор, а ряд взаимосвязанных факторов, таких как: способ наплавки, параметры режима наплавки …

Анализ схем аргонодуговой наплавки

Алюминиевые бронзы, в отличие от латунных, менее чувствительны к перегреву, что позволяет использовать концентрированные источники теплоты. Процесс наплавки можно вести как в аргоне, так и под слоем флюса. Однако последний …

Обоснование выбора способа наплавки

На основании произведённого анализа выбран способ наплавки, как средство нанесения плакирующего слоя. В зависимости от технологических особенностей рассматриваемых дуговых способов наплавки алюминиевых двухфазных бронз в наплавленном металле, в около шовной …

Несмотря на многочисленные исследования межкристаллитного проникновения, до сих пор нет единого взгляда на механизм последнего. В статьях [23, 24] указывается, что на поверхности кристаллизующейся стали в результате действия упругопластических деформаций …

Как известно, основные проблемы получения бронзового высококачественного покрытия на низкоуглеродистой стали связаны с образованием в процессе наплавки различных микро - дефектов и, в первую очередь, трещин на границе «сталь-бронза». Указанные …

Технологические особенности различных способов нанесения антифрикционного покрытия

При выборе рационального способа получения биметаллического соединения для конкретного изделия необходимо знать технологические возможности различных способов нанесения покрытий и их характерные особенности [2]. Гальванические покрытия находят широкое применение при изготовлении …

Описание работы изделия и технологические требования, предъявляемые к наносимому слою

Освоение севера и северо-востока России базируется на энергии паротурбинных электростанций малой мощности с тепловыми потребителями, а иногда и на использовании чисто конденсационных схем. Наиболее уязвимыми в процессе эксплуатации турбин являются …

РАЗРАБОТКА ТЕХНИКИ И ТЕХНОЛОГИИ НАПЛАВКИ АЛЮМИНИЕВОЙ БРОНЗЫ НА СТАЛЬ КОМБИНИРОВАННЫМ АРГОНОДУГОВЫМ СПОСОБОМ

Орлик Геннадий Владимирович Современная отечественная энергетика развивается в соответствии с долгосрочной Энергетической программой строительства мощных ТЭС, ТЭЦ и АЭС. В то же время Энергетическая программа предусматривает экономию энергоресурсов во всех …

Наплавка цветных металлов и сплавов

Наплавку меди или бронзы на стальные, медные и бронзовые детали осуществляют ручной дуговой сваркой покрытыми электродами, дуговой сваркой в инертных газах неплавящимися вольфрамовыми электродами и угольными электродами с применением защитного флюса, нанесенного на присадочный пруток. Для наплавки используют электроды со стержнем из меди или бронзы. Применяют электроды марки К-100 («Комсомолец-100») со стержнем из меди М.1 и покрытием, замешанным на жидком стекле и состоящим из ферромарганца (47,5%), полевого шпата (12,5 %), плавикового шпата (15 %) и кремнистой меди (20 % ) Этими электродами сваривают медные детали между собой или выполняют наплавку меди на сталь.

При наплавке меди на медь применяют предварительный подогрев до температуры 300—500 °С, так же, как при сварке меди. Наплавленный слой подвергают проковке.

Применяют наплавочные электроды марки ЗТ со стержнем из кремнистой бронзы марки БрКМцЗ-1. Металл, наплавленный этими электродами, близок по химическому составу и свойствам к кремнистой бронзе. Наплавку выполняют короткой дугой, постоянным током обратной полярности. Для получения наплавленного металла нужного состава бронзовый стержень электрода подбирают другой марки с соответствующим составом покрытия.

Наплавку неплавящимся (вольфрамовым) электродом в азоте или в аргоне производят с применением присадочного металла из меди или ее сплавов в зависимости от требуемого состава наплавленного металла. Для наплавки употребляют азот особой чистоты и арі он высшего сорта (по ГОСТ 9293—74* и 10157—79*). Устойчивость дуги в азоте ниже, чем в аргоне, поэтому предпочтение отдается аргону, несмотря на его большую стоимость. Для такой наплавки можно использовать лантанированные вольфрамовые электроды, обладающие хорошей устойчивостью. Наплавку на сталь производят при минимальной погонной энергии и с минимальной глубиной проплавления стали. Для этого часто используют дополнительное охлаждение стали водой с обратной стороны, что ускоряет кристаллизацию наплавляемого слоя и предупреждает появление трещин в стали.

Наплавку меди и ее сплавов на сталь можно производить угольным электродом, используя в качестве присадочного металла медные или бронзовые прутки (марок МО, Ml, БрКМцЗ-1) Для улучшения процесса и качества наплавки эти прутки покрывают защитным флюсом (например, состоящим из 95 % порошка буры и 5% металлического магния, смоченных жидким стеклом) Для предупреждения науглероживания стали сварку ведут длинной дугой со скоростью более 15 м/с во избежание расплавления основного металла. Качество наплавки невысокое, поэтому такой способ не получил распространения. Для улучшения качества рекомендуются проковка шва при температуре 550—800 °С и быстрое охлаждение в воде.

1. Для чего производится наплавка металлов?

2 Какие способы ручной наплавки вы знаете?

3 Нужно наплавить изношенные зубья ковша экскаватора. Какими электродами это можно сделать?

4 Требуется наплавить изношенные ножи металлорежущих ножниц Что нужно для выполнения этой работы?

5 Какой способ ручной дуговой наплавки вы выберете для исправления изношенного бронзового подшипника?

6 Что такое стеллиты, сормайты, вокар? Какая разница между стеллитом и сталинитом?

Основные способы дуговой наплавки цветных металлов и сплавов

Ручная дуговая наплавка:

Электроды для наплавки 13КН/ЛИВТ, КПИ РИ-1, ОЗИ-3, ОЗИ-6, ОЗН/ВСН-9, ОЗН-300М, ОЗН-400М, ОЗН-250У, ОЗН-300У, ОЗН-350У, ОЗШ-3, ОЗШ-6, ОЗШ-8, Т-590, Т-620, ЦН-6Л, ЦН-12М, ЦН-14, ЦН-24, ЦНИИН-4, ЭА-48М/22 вы можете заказать позвонив по телефонам, 967-13-04

Ручную дуговую наплавку экономично применять при незначительном объеме наплавочных работ, а также при выполнении наплавки в различных пространственных положениях. Основное внимание при ручной дуговой наплавке стальными электродами (Рисунок 1) уделяется подготовке деталей к наплавке. Качество наплавочных работ в значительной степени зависит от состояния наплавляемой поверхности, поэтому все детали должны быть предварительно очищены. После очистки поверхности детали определяют величину и характер износа, наличие трещин, вмятин и т. п.

При выполнении любых наплавочных работ твердость и износостойкость наплавленного металла зависят от марки наплавочных электродов, химического состава основного металла, режима наплавки и количества наплавляемых слоев.

Недостатками ручной дуговой наплавки является ее относительно малая производительность, тяжелые условия труда, непостоянное качество наплавленного слоя. Повышения производительности при ручной дуговой наплавке можно добиться применением электродов больших диаметров, присадочного прутка, пучка электродов.

Рисунок 1. Схема ручной дуговой наплавки голым электродом (медь и ее сплавы)

Рисунок 2. Схема ручной дуговой наплавки покрытым электродом

Дуговая наплавка в защитном газе плавящимся электродом

Наплавка в защитных газах характеризуется универсальностью процесса: возможность наплавки во всех пространственных положениях, на объекты сложной геометрической формы без применения каких либо специальных приспособлений в зависимости от условий наплавки.

Наплавка в защитных газах целесообразна в тех случаях, когда невозможна или затруднена наплавка под флюсом.

При наплавке плавящимся электродом в защитных газах (Рисунок 3) сварочная ванна защищена от воздуха. Количество газа, которое необходимо подавать для оттеснения воздуха от сварочной ванны, зависит от ряда факторов: теплофизических свойств защитного газа, параметров наплавки (силы сварочного тока, напряжения на дуге, вылета электрода, скорости наплавки и т. д.) и конструкции газоэлектрической горелки.

Рисунок 3. Схема наплавки в защитном газе плавящимся электродом

В качестве защитных газов при наплавке (сварке) цветных металлов и сплавов применяют аргон, гелий или смесь инертных газов. При наплавке меди и ее сплавов можно применить азот. Для повышения стабильности горения дуги и отвода кислорода в защитный газ добавляют водород в количестве от 2 до 5 %.

Наплавку в защитных газах проводят обычно на постоянном токе обратной полярности. Это обеспечивает лучшую устойчивость горения дуги, мелкокапельный перенос металла, меньшее разбрызгивание.

При наплавке в защитных газах необходим мелкокапельный перенос электродного материала, при котором повышается стабильность горения дуги, уменьшается разбрызгивание, улучшается формирование шва. На характер электродного материала оказывает влияние совокупность следующих факторов: воздействие на металл электрических и магнитных сил, сил тяжести, поверхностного натяжения металла, давления выделяющихся из металла паров и газов. Степень влияния каждого из перечисленных факторов зависит от рода и полярности тока, режимов наплавки, материала электрода, состава дуговой атмосферы и т. д.

Увеличение производительности наплавки ограничивается диапазоном сварочного тока; увеличение тока приводит к повышению разбрызгивания наплавляемого металла, ухудшается формирование наплавляемого валика, в целом процесс наплавки начинает проистекать нестабильно.

Дуговая наплавка под флюсом

По-сравнению с наплавкой в защитных газах, наплавка под флюсом характеризуется высокой производительностью, минимальным (0,5-3%) коэффициентом потерь электродного металла. Кроме того, закрытая дуга позволяет избежать применения каких-либо дополнительных средств защиты от ее теплового и светового излучения, брызг и возможных выплесков металла из сварочной ванны.

В общем случае при наплавке под флюсом (Рисунок 4) дуга горит между электродом и изделием, к которому подведен ток, и образует на поверхности изделия ванночку расплавленного металла. Наплавляемый участок покрывает толстый слой сыпучего флюса. Дуга частично расплавляет флюс и горит внутри полости с эластичной оболочкой из расплавленного флюса – шлака. Расплавленный шлак надежно изолирует жидкий и перегретый металл от газов воздуха, предупреждает разбрызгивание и способствует сохранению тепла дуги. После затвердевания металла образуется наплавленный валик, покрытый шлаковой коркой и нерасплавившимся флюсом.

Рисунок 4. Схема наплавки под флюсом

Для наплавки (сварки) меди применяют плавленые флюсы марок АН-348А, ОСЦ-20С, АН-26С и бескислородные фторидные флюсы, например, марки АН-М1.

Для наплавки (сварки) титана и титановых сплавов применяют бескислородные флюсы АНТ-1, АНТ-3, АНТ-7 системы СаF2 – BCl2 – NaF.

Газопламенная наплавка

Наплавка — это процесс нанесения присадочных металлов на основной слой металла, верхний слой которого расплавляется на незначительную глубину. Наплавка используется для придания поверхностному слою металлов особых свойств, таких как: твердости, коррозионной стойкости, устойчивости к износу и т.д. Наплавку осуществляют с использованием металла того же состава, что и основной металл, или другим, который может отличаться по химическому составу и физическим свойствам от основного металла. Например, на детали из чугуна и стали наплавляют цветные металлы (бронзу, латунь, медь), чугун и легированные стали, а также некоторые специальные твердые сплавы. Чтобы получить требуемую глубину проплавления поверхности следует регулировать степень нагрева как наплавочных, так и основных металлов. В случае использования газопламенной наплавки регулировать степень нагрева присадочных и основного металлов намного легче, благодаря возможности их раздельного нагрева. Кроме того, газокислородное пламя защищает наплавочный металл от его окисления воздухом и испарения элементов, которые входят в состав наплавляемых металлов.

Одним из основных недостатков газопламенной наплавки — низкая производительность, в сравнении с дуговой и повышенная зона нагрева поверхности основного металла, что зачастую приводит к возникновению деформаций и остаточных напряжений в деталях. Поэтому, чаще всего газопламенная наплавка используется для обработки деталей небольших размеров. При этом, поверхность основного металла предварительно нагревают, но не доводят до расплавления. Потом подается присадка и, за счет ее расплавления, производится наплавление металла, за счет его растекания по поверхности. Очистка от окислов наплавляемой поверхности производится с помощью флюсов, которые используются как при газосварке, так и пайке.

Газопламенная наплавка может быть как однослойной, так и многослойной. При этом технология нанесения припоя практически не отличается, с одной только особенностью, что после нанесения первого слоя припоя, разогревание поверхности обрабатываемой детали не происходит. Предварительному подогреву подвергается нанесенный слой присадки. При использовании порошкообразных флюсов, их наносят вручную, и первый слой припоя наносится слоем не более полу-миллиметра. Таким же образом наносят последующие слоя, до получения валика необходимой высоты.

Читайте также: