Напыление бронзы на сталь

Обновлено: 17.05.2024

По данным Г17], в системе Fe—Си, как следует из диаграммы Fe—Си (рис. 34), установлено наличие двух перитектических реакций: 1) б-твердый раствор (6,7% Си) + жидкость (10,3% Си)"^. ^.у-твердый раствор (8,3% Си) при 1478°; 2) у-твердый раствор (~8% Си) + жидкость (97,2% Си) X є-твердьга раствор (96% Си) при 1094° С, и одного эвтектоидного процесса: у-твердый раствор (4% Си) a-твердый раствор (-—-1,4 % Си) + е-твердый раствор (—98,5% Си) при 850° С.

При комнатной температуре в равновесном состоянии сплавы меди с железом представляют собой твердый раствор меди в железе (а); твердый раствор железа в меди (е) и смесь твердых растворов (а + є). Следует отметить, что хотя теоретически растворимость меди в железе при температуре ниже 650° С очень небольшая в действительности при комнатной температуре в твердом растворе с a-железом могут находиться значительные количества меди. Максимальная растворимость меди в у-железе составляет: 8,3% при 1478° С; 7,5% при 1484° С; —8,0% при 1430° С и —7,5—

8,5 % при 1094° С. Растворимость меди в a-железе составляет —0,9% при 800° С; 0,5% при 750° С и 0,3% при 700° С. С дальнейшим понижением температуры растворимость меди в железе снижается и составляет при 450° С 0,15 ± 0,02% [17]. Растворимость железа в меди почти линейно уменьшается от 3,8% при 1094° С до 0,3% при 800° С. При температуре 200° С следует ожидать растворимости порядка 1,27-10_5% [17].

В указанной работе отмечается, что в железо-медных сплавах при таких низких температурах равновесного состояния достичь невозможно. Этому способствуют высокие скорости охлаждения, получаемые как при термообработке медистой стали, так и при

сварке, которые не обеспечивают состояние равновесия. Согласно [60], благодаря инертному выделению. меди из твердого раствора а в структуре нормализованной и отожженной медистой стали, содержащей медь даже в количестве 1 — 1,5%, включения структурно-свободной меди не наблюдаются, так как при свободном охлаждении на воздухе (или даже в печи) медь не успевает выделиться из твердого раствора с a-железом, в результате чего фиксируются структуры, отвечающие пересыщенному медью твердому раствору без следов свободной меди.

Г. А. Кащенко [38] считает, что в практических условиях выделение железа из твердого раствора не обнаруживается даже Т.°С г —

10 20 30 40 50 50 70 80 90 100

Рис. 34. Диаграмма состояния бинарной системы железо—медь

при содержании его в меди до 2% и объясняет это медленным распадом и исключительной дисперсностью выделений. Наличие высокодисперсных частиц железа в меди подтверждается и в работах Е. С. Шпичинецкого и И. JI. Рогельберга, изучавших влияние небольшого содержания железа на свойства меди и «-латуней. В работе [104] указывается, что причина торможения роста зерна железосодержащих сплавов вызвана именно высокой дисперсностью частиц второй фазы, которые, оттесняясь в процессе рекристаллизации к границам зерен, механически препятствуют их росту.

В условиях сварки процесс кристаллизации протекает настолько быстро, что растворившееся в жидкой меди железо может не успеть выделиться из твердого раствора с медью и останется в виде пересыщенного твердого раствора с медью. Поэтому, как показали проведенные исследования, даже при наличии в металле наплавки до 2—2,5% железа включения структурно-свободного железа не наблюдаются. Это очень важно, так как коррозионная стойкость и другие физико-механические свойства металла наплавки существенно зависят от наличия в нем структурно-свободного железа.

На растворимость меди в железе и железа в меди оказывают влияние находящиеся в них легирующие элементы и примеси.

Углерод не растворяется в меди. Примесь углерода, находящаяся в стали, несколько уменьшает растворимость меди в твердом железе и создает ограниченную растворимость в жидком состоянии.

Марганец, образующий с медью непрерывный ряд твердых растворов, увеличивает растворимость меди в железе [20]. Это объясняется тем, что марганец увеличивает внутрикристаллит — ную растворимость меди в железе. Образуя с железом твердый раствор замещения, марганец снижает критическую точку А3, расширяет область у-твердого раствора. Растворимость же меди в у-твердом растворе выше, чем в a-твердом растворе. Кроме того, медь с марганцем имеют значительную взаимную растворимость, что способствует внутрикристаллитной диффузии.

Кремний хорошо растворяется в меди. Максимальная растворимость кремния в меди составляет 6,7% при температуре 726° С. С понижением температуры растворимость кремния в меди падает, составляя при комнатной температуре 3—4%. Железо в медно-кремниевых сплавах растворяется ограниченно [20]. Кремний оказывает существенное влияние на механические свойства сплава. Основное влияние кремния на механические свойства обусловлено, по-видимому, упрочнением зерен твердого раствора, а также его раскислительным действием ввиду высокого сродства к кислороду.

Сера и фосфор несколько увеличивают растворимость меди в железе, так как увеличивают межкристаллитную диффузию. Помимо растворимости железа в меди и меди в железе образованию прочной металлической связи между медью и железом способствует ряд близких физико-химических СВОЙСТВ меди и железа, особенно таких, как радиус атома, параметр кристаллической решетки, тип решетки и др. В табл. 11 сопоставлены важнейшие физико-химические свойства меди и железа.

Вместе с тем целый ряд факторов затрудняют наплавку меди и ее сплавов на сталь. Основными из них являются [96]: 1) значительное сродство жидкой меди к кислороду; 2) большая растворимость газов, особенно водорода, в жидкой меди; 3) высокая тепло — и электропроводность меди и др. Тем не менее процесс соединения меди и ее сплавов со сталью протекает успешно.

В ряде работ показана возможность электродуговой сварки меди со сталью и наплавки меди и ее сплавов на сталь [9, 13, 27, 74, 89, 108 и др.]. В зависимости от требований, предъявляемых к соединению, могут применяться те или иные способы сварки или наплавки.

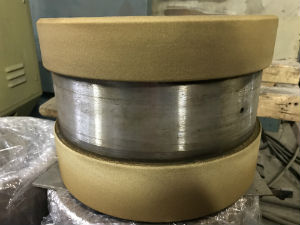

Нанесение покрытия из бронзы

Бронзу чаще всего наносят на изделия методами плазменного или газопламенного напыления. Основное применение это получение антифрикционного покрытия. Порошки из бронзы наносят на поверхности как чугунных деталей, так и деталей из алюминиевого сплава. Предварительно наносится термореагирующий подслой Al-Ni.

Мы предлагаем нанесение антифрикционных бронзовых покрытий с использованием следующих технологий:

- Плазменное напыление,

- Газопламенное напыление,

- Детонационное напыление,

- Высокоскоростное напыление.

Технология нанесения бронзового покрытия:

- Подготовка поверхности – абразиво-струйная обработка.

- Нанесения термореагриующего подслоя. с использованием порошка бронзы.

- Механическая обработка до требований чертежа.

Возможно использование бронзовых порошков с различными добавками, для получения покрытий обладающих помимо антифрикционных свойств, дополнительными свойствами, такими как:

- повышенное сопротивление абразивному изнашиванию;

- эрозионная и кавитационная устойчивость при низких и повышенных температурах;

- высокая прочность сцепления покрытий на сдвиг

- быстрая прирабатываемость покрытия;

- сопротивление коррозии;

- пластичность;

- стойкость в морской и пресной воде;

- хорошая обрабатываемость;

- повышенные упругие свойства;

- высокие антифрикционные свойства при работе в условиях

- повышенного давления и больших скоростей скольжения;

- повышенная теплопроводность;

- повышенная твердость, прочность и износостойкость;

- противозадирные плотные покрытия на резьбовых соединениях труб;

- высокая электротеплопроводность и теплостойкость.

Применение покрытий из бронзы, на какие изделия выполняют напыление бронзы:

- Втулки, подшипники;

- Маслоуплотнительные кольца;

- Подшипники скольжения;

- Корпусные элементы насосов, компрессоров, двигателей;

- Запорная арматура;

- Детали двигателей, коробок передач;

- Поршень, ползун, шток и другие.

Видео

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Технология напыления

Расплавление высокотемпературным источником энергии распыляемого материала с образованием двухфазного газопорошкового потока, с формированием покрытия, как правило, толщиной 0,1-1 мм и нагреве напыляемой детали не более 150°С.

В зависимости от используемого источника энергии существуют следующие способы напыления:

- газопламенное, с использованием тепла сгорания горючих газов (ацетилена, пропан-бутана и др.) в смеси с кислородом или сжатым воздухом;

- электродуговое, при плавлении двух проволок электрической дугой и распылении сжатым воздухом расплавленного металла;

- детонационное, в котором перенос и нагрев порошкового материала осуществляется ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты;

- плазменное, где нагрев и разгон наносимого порошкового материала осуществляется плазменной струёй;

- высокоскоростное (HVOF, HVAF), когда порошковый материал подается в камеру сгорания смеси, содержащей кислород и горючие газы (водород, пропан, метан) или горючее (керосин), с последующим его прохождением через расширяющееся сопло Лаваля;

- холодное газодинамическое - нанесение покрытий из пластичных порошковых материалов (в смеси с оксидом алюминия) при их разгоне сверхзвуковыми газовыми струями, нагретыми до температуры 300-1000°С.

Назначение

Нанесение функциональных покрытий и восстановление размеров изношенных и бракованных поверхностей с использованием металлических, керамических, металлокерамических, полимерных и других материалов.

За счет нанесения покрытий поверхности деталей могут приобретать улучшенные характеристики износостойкости, антифрикционности, термостойкости, жаростойкости, эрозионной стойкости, фреттингостойкости, кавитационной стойкости, коррозионной стойкости, электроизоляционных и теплоизоляционных свойств, поглощения или отражения излучения и др.

Выбор

Состоит из определения способа напыления (см. табл.), напыляемого материала, оборудования, технологических режимов для получения заданных свойств покрытия. Параметры режима работы оборудования, связанные с тепловой мощностью и скоростью истечения энергетической струи, выбираются с учетом коэффициента использования материала, адгезии, пористости, проплавляемости покрытия, количественного распределения оплавленных частиц по пятну напыления и других характеристик.

Выбор материала для формирования покрытия определяется условиями эксплуатации напыляемых деталей, требованиями к его толщине и физико-механическим характеристикам после напыления и обработки. Практически, известно около 100 видов распыляемых материалов.

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса - металл | Производительность процесса - керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный - в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный - в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный - в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 | ||

Преимущества

- высокая универсальность процессов, позволяющая наносить покрытия широкого функционального назначения, а также восстанавливать размеры изношенных деталей;

- малое термическое воздействие на напыляемую основу (интегральная температура нагрева деталей при напылении не превышает 150°С), что позволяет исключить нежелательные структурные превращения в ней и избежать деформаций;

- нанесение покрытий на детали, изготавливаемые практически из любого материала;

- отсутствие ограничений по размерам напыляемых изделий;

- нанесение покрытий на локальные поверхности;

- нанесение многослойных покрытий разнородными материалами;

- высокая технологичность процесса, в связи с гибкостью регулирования параметров режима;

- получение регламентируемой однородной пористости покрытия для использования в условиях работы со смазкой поверхностей скольжения;

- положительное влияние на усталостную прочность основы, за счет получения при напылении слоистой структуры покрытия;

- нанесение равномерного покрытия с минимальными припусками для последующей механической обработки;

- эксплуатация, в отдельных случаях, напыленных деталей без последующей механической обработки;

- использование напыления для формообразования деталей или аддитивных процессов (напыление производят на поверхность формы-оправки, которую после окончания процесса удаляют, и остается оболочка из напыленного материала);

- высокая производительность и автоматизация процесса.

Фотографии производства

Недостатки

- нестойкость напыленных покрытий к ударным механическим нагрузкам (кроме оплавляемых);

- анизотропия свойств; низкий коэффициент использования напыляемого материала при нанесении покрытий на мелкоразмерные детали;

- обязательное использование перед процессом напыления активационной обработки (например, абразивно-струйной);

- выделение в процессе напыления аэрозолей напыляемых материалов и побочных газов;

- повышенный уровень шума, а в случаях связанных с электрической дугой - ультрафиолетового излучения.

Ссылки на книги и статьи

- услуги по восстановлению размеров и нанесению функциональных покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Особенности наплавки алюминиевой бронзы на низкоуглеродистую сталь

Как известно, основные проблемы получения бронзового высококачественного покрытия на низкоуглеродистой стали связаны с образованием в процессе наплавки различных микро - дефектов и, в первую очередь, трещин на границе «сталь-бронза». Указанные дефекты существенно снижают общую работоспособность антифрикционного покрытия.

При наплавке бронзы на сталь в зоне сплавления и в наплавленном металле вследствие окисления элементов сплава, например алюминия [9], наблюдается образование оксидных включений, способствующих зарождению газовых пор.

Результатом газового анализа установлено содержание кислорода, водорода и азота в наплавленном и исходном состоянии для бронзы Бр Амц 9-2 (таб.1) [10].

Содержание кислорода, водорода и азота в наплавленном и исходном состоянии для бронзы Бр АМц 9-2

Проволока Бр АМц 9-2

Наплавленный металл Проволокой Бр АМц 9-2

На концентрацию кислорода в наплавленном металле влияет наличие в свободном состоянии алюминия, являющегося эффективным раскислителем. Поэтому содержание кислорода в наплавленном металле меньше, чем в исходном.

При дуговом процессе наплавки интенсивное поглощение азота осуществляется жидким металлом сварочной ванны и зависит от времени

пребывания расплава в жидком состоянии, а так же от степени чистоты используемого защитного газа [11].

В металле, наплавленном проволокой Бр А Мц 9-2 могут присутствовать окислы меди различной валентности. Они находятся в виде пленок (размером 10. 50 мкм) и отдельных включений неправильной формы (размером 3. 7 мкм) [10].

Источником водорода, отрицательно влияющим на качество наплавленного слоя является повышенная влажность защитного газа и его повышенное содержание в присадочной проволоке. В этом случае причиной пористости становится абсорбация водорода. При увеличении степени легирования и повышенном содержании связующих веществ, вероятность порообразования снижается [12].

При воздействии легирующих элементов бронзы с кислородом в сварочной ванне появляются оксиды, которые могут быть инициаторами трещин [13].

Легирование алюминиевых бронз такими металлами, как Mn, Fe и Ni, существенно уменьшают их склонность к газонасыщению при высокотемпературном нагреве и вероятность образования оксидных включений [14]. Следует учитывать, что содержание железистых составляющих в наплавленном металле определяет распределение микротвердости по высоте наплавленного слоя [15,16]

За счет быстротечности процесса нанесения плакирующего слоя окислы полностью не удаляются из него. Использование комбинированных дуговых способов нанесения покрытий позволяет снизить тепловложение в основной металл, что способствует уменьшению глубины проплавления последнего. Глубина проникновения зависит не только от свойств наплавляемого и основного металла, но и от возникающих в процессе наплавки дефектов в виде включений, диффузионных и кристаллизационных прослоек, и дефектов металлургического происхождения [17].

Учитывая значительную зависимость конечного состава наплавленного металла при дуговой наплавке от процессов окисления, происходящих в дуге и сварочной ванне, а так же от полноты перемешивания расплавленных составляющих присадочной проволоки, необходимо обратить особое внимание на выбор параметров режима наплавки.

Один из основных факторов, обусловливающих сложность наплавки бронзовых сплавов - высокая склонность к трещинообразованию.

Образование трещин зависит от технологии ведения процесса наплавки, параметров режима наплавки, состава присадочной проволоки и класса стали. Стойкость бронз против образования горячих (кристаллизационных) трещин, при прочих равных условиях, зависит от эффективного интервала кристаллизации. Чем уже этот интервал, тем стойкость к образованию горячих трещин выше, что соответствует общим представлениям о склонности металлов и сплавов к образованию горячих трещин [18]. Установлено, что алюминиевые бронзы имеют интервал кристаллизации от 20 до 30 °С, медно - никелевые - от 65 до 70 °С, оловянные бронзы около 150°С.

Возникновение кристаллизационных трещин в процессе наплавки бронзы на сталь, в значительной степени связано с содержанием железа в шве, что отрицательно сказывается на характере кристаллизации сплава, из-за превышения критической величины растягивающих напряжений [19, 20].

Помимо зоны сплавления в сечении наплавленного шва можно выделить следующие зоны: зона сплавления, зона термического влияния стали, околошовная зона и зона термического влияния бронзы. Наиболее критичной с точки зрения образования трещин является зона термического влияния стали. Протяженность зоны термического влияния стали зависит от исхрдного состояния стали и составляет 1,4. 2,1 мм. В данной зоне можно выделить участки, характеризующиеся свойственной им микроструктурой и размером зерна. К ним относятся: участок оплавления зёрен, участок с признаками перегрева, участок неполной перекристаллизации и т. д. Чем выше температура нагрева и скорость охлаждения металла зоны термического влияния соединения, тем значительнее изменение его структуры и, соответственно механических свойств. Металл зоны, прилегающей к наплавленному шву, после процесса наплавки характеризуется низкими пластичностью (§= 2 - 4 %) и ударной вязкостью (ан =150 кДж/м2).

При наплавке на границе зоны сплавления в стали имеются искажения кристаллической решётки, характеризующиеся накапливанием избыточной свободной энергии по границам зёрен стали в местах наибольших искажений. Это приводит к увеличению скорости диффузии атомов бронзы. Под действием диффузии происходит заполнение освободившегося объёма бронзой. По мере снижения температуры расплава в процессе кристаллизации под действием упругих напряжений сжатия объём проникновения бронзы в сталь увеличивается.. [19, 20].

Увеличение содержания углерода приводит к проникновению меди в поверхностные слои стали. Диффузия углерода из растворенного медью слоя стали вызывает неоднородность углерода в зоне сплавления. Степень неоднородности распределения углерода зависит от его исходного содержания в стали, времени контакта с жидкой бронзой, а так же от параметров режима наплавки [21].

Зона термического влияния бронзы обычно имеет крупнозернистую структуру с постепенным уменьшением зерна по мере приближения к зоне сплавления. Ширина зоны для сплавов составляет 2,2. 4,1 мм. Содержание железа на границе сплавления максимально (0,4. 0,8%) ,а по мере удаления от зоны сплавления падает до нуля [22].

Наряду с образованием трещин в зоне термического влияния, в зависимости от способа наплавки бронзы повышается склонность к образованию холодных трещин в околошовной зоне стали. Такие трещины образуются в твёрдом состоянии на расстоянии 0,5. 5 мм от границы сплавления. Установлено, что их образование зависит от пластических свойств при повышенных температурах. Различная склонность бронз к образованию трещин в околошовной зоне определяется различным уровнем пластических свойств при повышенных температурах. Для различных сплавов величина температурного интервала 250. 700°С. В данном интервале наблюдается резкий провал пластичности. Минимальным уровнем пластических свойств обладают медноникелевоалюминиевые сплавы и оловянные бронзы, максимальным марганцево-алюминиевые бронзы. Повысить характеристики пластичности при температуре выше 300°С позволяет добавление микролигирующих добавок. Наиболее эффективна комплексная добавка (бора 0,5 % и ванадия 0,5 %). Введение этих компонентов позволяет повысить величину относительного удлинения бронзы в интервале провала пластичности до 20%. А именно, чем ниже уровень пластических свойств, тем больше склонен сплав к образованию трещин в твердом состоянии. Минимальная величина относительного удлинения в температурном интервале провала прочности бронз Smin может служить количественной характеристикой склонности к образованию трещин в твердом состоянии. Предлагается следующая оценка свариваемости медных сплавов в зависимости от уровня Smin.: хорошо свариваемые сплавы - 8min > 20 %, удовлетворительно - от 6 до 20%, ограничено - от 2 до 5,9%, плохо или не свариваемые - менее 2% [18].

Хорошо наплавляемые сплавы не требуют применения специальных технологических приемов. При нанесении удовлетворительно наплавляемых сплавов желательно не создавать большой сварочной ванны и отслеживать температуру подогрева образца в процессе наплавки. Наплавку ограниченно наплавляемых сплавов рекомендуется производить на минимальной погонной энергии с охлаждением металла соединения после выполнения каждого прохода. [18].

Полная оценка наплавки бронзы должна производиться с учетом ее стойкости к образованию, как кристаллизационных трещин, так и трещин в твердом состоянии.

Как известно, основные проблемы получения бронзового высококачественного покрытия на низкоуглеродистой стали связаны с образованием в процессе наплавки различных микро — дефектов и, в первую очередь, трещин на границе «сталь-бронза». Указанные дефекты существенно снижают общую работоспособность антифрикционного покрытия.

В металле, наплавленном проволокой Бр А Мц 9-2 могут присутствовать окислы меди различной валентности. Они находятся в виде пленок (размером 10…50 мкм) и отдельных включений неправильной формы (размером 3…7 мкм) [10].

Один из основных факторов, обусловливающих сложность наплавки бронзовых сплавов — высокая склонность к трещинообразованию.

Образование трещин зависит от технологии ведения процесса наплавки, параметров режима наплавки, состава присадочной проволоки и класса стали. Стойкость бронз против образования горячих (кристаллизационных) трещин, при прочих равных условиях, зависит от эффективного интервала кристаллизации. Чем уже этот интервал, тем стойкость к образованию горячих трещин выше, что соответствует общим представлениям о склонности металлов и сплавов к образованию горячих трещин [18]. Установлено, что алюминиевые бронзы имеют интервал кристаллизации от 20 до 30 °С, медно — никелевые — от 65 до 70 °С, оловянные бронзы около 150°С.

Помимо зоны сплавления в сечении наплавленного шва можно выделить следующие зоны: зона сплавления, зона термического влияния стали, околошовная зона и зона термического влияния бронзы. Наиболее критичной с точки зрения образования трещин является зона термического влияния стали. Протяженность зоны термического влияния стали зависит от исхрдного состояния стали и составляет 1,4…2,1 мм. В данной зоне можно выделить участки, характеризующиеся свойственной им микроструктурой и размером зерна. К ним относятся: участок оплавления зёрен, участок с признаками перегрева, участок неполной перекристаллизации и т. д. Чем выше температура нагрева и скорость охлаждения металла зоны термического влияния соединения, тем значительнее изменение его структуры и, соответственно механических свойств. Металл зоны, прилегающей к наплавленному шву, после процесса наплавки характеризуется низкими пластичностью (§= 2 — 4 %) и ударной вязкостью (ан =150 кДж/м2).

Зона термического влияния бронзы обычно имеет крупнозернистую структуру с постепенным уменьшением зерна по мере приближения к зоне сплавления. Ширина зоны для сплавов составляет 2,2…4,1 мм. Содержание железа на границе сплавления максимально (0,4…0,8%) ,а по мере удаления от зоны сплавления падает до нуля [22].

Наряду с образованием трещин в зоне термического влияния, в зависимости от способа наплавки бронзы повышается склонность к образованию холодных трещин в околошовной зоне стали. Такие трещины образуются в твёрдом состоянии на расстоянии 0,5…5 мм от границы сплавления. Установлено, что их образование зависит от пластических свойств при повышенных температурах. Различная склонность бронз к образованию трещин в околошовной зоне определяется различным уровнем пластических свойств при повышенных температурах. Для различных сплавов величина температурного интервала 250…700°С. В данном интервале наблюдается резкий провал пластичности. Минимальным уровнем пластических свойств обладают медноникелевоалюминиевые сплавы и оловянные бронзы, максимальным марганцево-алюминиевые бронзы. Повысить характеристики пластичности при температуре выше 300°С позволяет добавление микролигирующих добавок. Наиболее эффективна комплексная добавка (бора 0,5 % и ванадия 0,5 %). Введение этих компонентов позволяет повысить величину относительного удлинения бронзы в интервале провала пластичности до 20%. А именно, чем ниже уровень пластических свойств, тем больше склонен сплав к образованию трещин в твердом состоянии. Минимальная величина относительного удлинения в температурном интервале провала прочности бронз Smin может служить количественной характеристикой склонности к образованию трещин в твердом состоянии. Предлагается следующая оценка свариваемости медных сплавов в зависимости от уровня Smin.: хорошо свариваемые сплавы — 8min > 20 %, удовлетворительно — от 6 до 20%, ограничено — от 2 до 5,9%, плохо или не свариваемые — менее 2% [18].

Читайте также: