Напыление нержавейки на сталь

Обновлено: 08.05.2024

Углеродистая сталь — один из основных видов конструкционных материалов в современной промышленности, является сплавом железа, углерода и относительно небольшого количества легирующих добавок. Железо не пассивируется на воздухе (в отличие от других металлов своей подгруппы, например никеля), поэтому главным его недостатком является низкая коррозионная стойкость. При коррозии железо соединяется с кислородом и превращается в оксиды FeO, Fe2O3 и Fe3O4, покрывающие сталь пористым слоем полностью проницаемым для внешней среды. Этот слой нисколько не препятствует дальнейшему разрушению металла. Процесс коррозии стали самопроизвольно не затухает и может длиться годами вплоть до полного уничтожения изделий. Поэтому сталь без покрытия, электрохимической защиты или легирования никелем и хромом не следует применять ни в атмосферных условиях, ни в агрессивных средах. Чаще всего для защиты стали от коррозии применяют гальваническое цинкование и химическое фосфатирование (с промасливанием или хроматированием).

- Низкая стоимость;

- Хорошая свариваемость;

- Относительно высокая твердость;

- Устойчивость к динамическим нагрузкам;

- Отсутствие отпускной хрупкости.

- Низкая атмосферная коррозионная стойкость;

- Подверженность сильному охрупчиванию при низких температурах.

2. Нержавеющая сталь.

Нержавеющая сталь — сплав железа с углеродом, преимущественно легированный большим количеством хрома и никеля. Из названия этого конструкционного материала понятно, что он находит основное применение в средах, вызывающих активную коррозию обычной стали. Так, нержавейка устойчива в промышленной атмосфере и воде, хорошо сопротивляется воздействию серной кислоты. В тоже время нержавеющая сталь плохо паяется, обладает достаточно низким коэффициентом трения, слабо проводит электрический ток, боится щелочей (в отличие от углеродистой стали) из-за присутствия в ней хрома. Однако все эти недостатки эффективно устраняются гальваническими покрытиями.

Трудность покрытия нержавейки связана с наличием на поверхности деталей тончайшей прочной пассивной пленки из оксидов хрома и никеля, не позволяющей покрытию хорошо сцепиться с основой после обычной технологии подготовки. Эта пленка легко стравливается, но почти мгновенно образуется вновь на воздухе. Поэтому для гальванопокрытия нержавеющей стали применяются более сложные, чем при обработке обычной стали, методы.

Применяя такие методы нержавеющую сталь можно хромировать, лудить, никелировать, меднить и т.д. Никель применяют для усиления блеска сложнопрофильной поверхности вместо механической или электрохимической полировки. Также благодаря никелю детали из нержавейки полностью защищаются от воздействия щелочей. Хром повышает износо- и термостойкость. Для защиты от появления коррозионно-активной гальванопары при сопряжении с алюминием применяется сплав олово-висмут. Медь придает искрозащитные свойства, облегчает свинчиваемость, защищает от задиров и повышает электропроводность. Черное цинковое покрытие является декоративным. Общую коррозионную стойкость нержавеющей стали можно повысить путем химической пассивации.

- Высокая атмосферная коррозионная стойкость;

- Устойчивость в смеси крепких кислот, содержащих несколько процентов HNO3, но в отсутствии HCl и HF;

- Устойчивость при температуре 300° С в H2O, HNO3 и органических кислотах;

- Приемлемая свариваемость.

- Высокая стоимость;

- Повышенная хрупкость в зонах сварных швов.

3. Чугун.

Чугун — сплав железа с большим количеством углерода (не менее 2,14%). Углерод придаёт твёрдость, но снижает пластичность. В зависимости от формы графита и количества цементита, различают белые, серые, ковкие и высокопрочные сорта чугуна. Как правило, из чугуна производят изделия методом литья. Трудность в покрытии чугуна заключается в наличии литейной корки, при повреждении которой качественное покрытие получить не удается. Кроме этого, за счет высокой науглероженности чугуна, при травлении на его поверхности выступает много карбидов железа в виде порошка, усложняющих получение прочно сцепленного покрытия. Оцинковка чугуна из щелочных растворов затруднена преимущественным выделением водорода, а не цинка.

4. Медь и ее сплавы.

Медь — цветной металл широкого спектра применения. На основе меди производят различные сплавы, например латунь (медь+цинк) или бронзу (медь+олово). Медь обладает высокой электро- и теплопроводностью, хорошей коррозионной стойкостью во многих средах. Покрытие меди и ее сплавов выполняется с защитно-декоративными и специальными целями (улучшение паяемости, защита от окисления, стабилизация переходного сопротивления). Типичным покрытием является никель, олово-висмут и серебро. Реже применяется олово-свинцовое покрытие. Перспективным сегодня считается сплав олово-никель, который обладает всеми достоинствами других сплавов на основе олова, но отличающийся высокой твердостью, пластичностью и износостойкостью. Данный сплав находит все большее применение в Европе. В зависимости от марки меди или ее сплава (латунь, бронза, мельхиор, нейзильбер, куниаль (М, Л, Бр, МН и т.д.)) меняется технология подготовки поверхности перед покрытием.

5. Алюминий и его сплавы.

Алюминий — один из основных видов конструкционных материалов, широко применяемый в электротехнике, приборо-, машино- и авиастроении. Алюминий легок и коррозионно-устойчив в атмосфере за счет присутствующей на его поверхности тончайшей пассивной пленки в несколько нанометров. Алюмииний хорошо проводит электричество и тепло. Цена алюминия ниже, чем других цветных металлов, а природные запасы огромны. Однако алюминий имеет и ряд недостатков. Он паяется хуже, чем олово, не обладает износостойкостью, его практически невозможно заполировать до зеркального блеска. В солевой среде, щелочах, соляной кислоте и ряде других реагентов алюминий активно корродирует. При контакте с медными деталями или нержавеющей сталью алюминий образует коррозионно-активную гальванопару. Поэтому поверхность алюминия часто требуется модифицировать гальваническими или химическими покрытиями.

Среди покрытий на алюминии можно выделить две группы: оксидные и металлические. Химическое и анодное оксидирование алюминия не представляет больших трудностей при отработанной технологии производства. В то же время нанесение металлических покрытий требует серьезной подготовки поверхности и обязательного нанесения одного-двух технологических подслоев. Это связано (как и в случае с нержавеющей сталью или титаном) со способностью алюминия почти мгновенно пассивироваться. Пассивная пленка легко восстанавливается на влажной детали после травления и препятствует дальнейшему сцеплению покрытия и основы. Более того, при плохой подготовке алюминия после металлизации могут образовываться скрытые дефекты и покрытие может "вспузыриться" при хранении даже через несколько месяцев или при пайке. По этой причине все металлические покрытия на алюминии должны в 100% случаев проверяться на адгезию как минимум двумя методами по ГОСТ.

Разделение алюминиевых сплавов на деформируемые и литейные обусловлено особенностями формовки из них полуфабрикатов и готовых изделий.

Деформируемые сплавы алюминия предназначены в первую очередь для последующей токарной, фрезерной обработки, экструзии и т.п. Они отличаются по составу от литейных отсутствием или незначительным содержанием в них кремния. При травлении деформируемых сплавов на их поверхности образуется шлам из легирующих добавок и интерметаллидов, который во время последующей обязательной операции осветления легко удаляется обычной азотной кислотой и не препятствует покрытию. В процессе анодирования такой шлам растворяется в электролите и также не скапливается на поверхности. Присутствие кремния в алюминиевом сплаве (а как следствие - в травильном шламе) сделало бы процессы оксидирования и металлизации алюминия гораздо более сложными. Таким образом, покрытие деформируемых сплавов алюминия проще, чем литейных.

Литейные сплавы алюминия - одни из основных конструкционных материалов, широко применяемых в электротехнике, приборо- и авиастроении. Литейные сплавы алюминия отличаются высоким содержанием кремния, что сопряжено с высокой сложностью подготовки их поверхности перед покрытиями. Любое покрытие литейного алюминия - сложный процесс, ввиду присутствия на его поверхности оксидной пленки и образовании на поверхности порошка кремния при травлении. Все это препятствует прочному сцеплению покрытия с основой. Данная проблема решается применением специальных операций предварительной подготовки.

6. Титан и его сплавы.

Титан — важнейший конструкционный материал, обладающий целым рядом уникальных свойств. Титан легок, что обуславливается его малой плотностью (4540 кг/м 3 ). Он легче железа почти в 2 раза, хотя и уступает по этому показателю во столько же раз алюминию. Наряду с легкостью титан высокопрочен. Уникальной является способность титана к пассивации и, как следствие, его исключительная коррозионная стойкость. Промышленные газы, соленая вода и окислители не причиняют титану никакого вреда. Однако, при всех положительных качествах титан дорог, прихотлив в обработке и формовке, имеет высокий коэффициент трения. Пайка и сварка титана сложна и трудоемка. Он в 24 раза хуже проводит электричество, чем медь, в 16 раз хуже, чем алюминий и в 4 раза хуже, чем сталь. Титан уступает по теплопроводности алюминию почти в 15 раз, стали - в 5. По температуропроводности титан хуже алюминия также в 15 раз, стали - в 3,5 раза. При высокой температуре титан активно взаимодействует с кислородом, азотом, углеродом, галогенами (хлором, бромом, йодом, фтором), а также серой. Уже при комнатной температуре титан нестоек в щелочах и перекиси водорода.

Нанесение защитно-декоративных гальванических покрытий на титан позволяет улучшить многие его свойства и нивелировать недостатки. Хромирование титана увеличивает его износостойкость и термостойкость. Для повышения электропроводимости и паяемости титана применяется оловянирование (олово-висмут), меднение и серебрение. Антифрикционные свойства улучшаются при покрытии олово-свинцом и свинцом. Никель и сплав никель-фосфор (химникель) защищает титан от воздействия щелочей при любых концентрациях и температурах. Внешний вид титана улучшается за счет блестящих хромовых, никелевых и олово-висмутовых покрытий. Для декоративной отделки титана часто применяется анодное оксидирование. При этом, в отличие от бесцветных полупрозрачных оксидов на алюминии, на титане образуется окрашенная пленка. Цвет ее зависит от приложенного на деталь напряжения, которое может доходить до 120 В. Анодированием можно окрашивать титан в светло-зеленый, темно-серый, голубой, черный, золотистый и иные цвета.

Нанесение металлических покрытий на титан требует большого опыта и сопряжено со значительными трудностями. Благодаря способности почти мгновенно пассивироваться титан всегда имеет на своей поверхности слой оксидов, который резко ухудшает адгезию покрытий. Кроме этого, в титан легко диффундирует водород при подготовке поверхности. Скапливаясь на границе основа/покрытие он также будет вызывать отслоения и ухудшать физико-механические свойства детали.

7. Цинк-алюминий-медные сплавы (ЦАМ).

ЦАМ — сплав цинка с алюминием и медью. Данный материал легко и с высокой точностью льется. Особенностью покрытия данного материала является наличие на его поверхности литейной корочки и скрытых микропор. Ввиду этого, возникает большая опасность появления "пузырей" на покрытии. Кроме того, цинковый сплав прекрасно поглощает водород, образующийся при выполнении гальванических операций. Водород сорбируется при нанесении покрытия и частично десорбируется при хранении. При этом он также может способствовать образованию "пузырей". Для получения качественного покрытия, прочно сцепленного с поверхностью ЦАМ, необходимо применение специализированных технологий.

8. Диэлектрики.

Диэлектрики — неметаллические изделия, не проводящие электрический ток (пластик, древесина, стекло и т.п.). Основная проблема — отсутствие электропроводности. Из-за этого нанести покрытие напрямую не представляется возможным. В этом случае на изделия химически наносят токопроводящий слой. Адгезия гальванического покрытия сильно зависит от предварительной подготовки поверхности диэлектрика

Газотермическое напыление нержавеющей стали для восстановления геометрии деталей и защиты металлоконструкций от коррозии

Газоплазменное нанесение покрытий из нержавеющей стали помогает решать несколько актуальных задач:

- защита оборудования от коррозии;

- повышение срока эксплуатации;

- восстановление геометрии изношенных деталей;

- улучшение эксплуатационных качеств и свойств деталей и изделий.

Нержавеющие материалы для газотермического напыления покрытий

Для получения коррозионностойких покрытий напыляется нержавеющая сталь разных марок и кристаллических структур. В зависимости от выбранного вида нанесения используют порошковые материалы, проволоки или порошковые проволоки. Порошковые материалы средним диаметром от 20 до 100 микрон производят с использованием распыления, агломерации или спекания. Проволочные материалы, применяемые для газотермического напыления, имеют диаметр от 1,6 до 4,8 мм. Для напыления применяют порошковые проволоки или проволоки со сплошным сечением.

Самыми распространенными материалами для напыления считаются аустенитные стали 300-й серии. Это стали таких марок, как St 307, 316 и т. д. В их состав входит никель, марганец, хром (16% и более), углерод (до 0, 15%), что сохраняет аустенитную структуру при расширенном диапазоне температур. Также часто используют нержавеющие стали Х18Н10Т и подобные им.

Еще одним видом материалов, часто используемых для напыления, являются аустенито-ферритные стали. Их состав отличается высоким содержанием молибдена (до 5%), хрома (19-28%), и меньшим содержанием никеля. Стали этих марок обладают повышенным пределом текучести и жаростойкостью по сравнению с аустенитными сталями. Аустенито-ферритные стали используют в разных отраслях, например, в машиностроении, (нефтехимическом, химическом, энергетическом и т. д.), а также в авиа- и судостроении. Чаще всего напыляют сталь марок 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т

Конкретный материал выбирают в зависимости от типа агрессивной среды, воздействующей на детали или стенки сосудов, видов испытываемых нагрузок, температурного диапазона. В зависимости от требуемой обработки возможно нанесение предварительного и основного слоев.

Способы газотермического напыления нержавеющих материалов

В качестве исходных компонентов для газотермического напыления подготавливают порошки или проволоку. Для нержавеющих сталей применяют газопламенный, электродуговой и высокоскоростной газопламенный способы.

При газопламенном напылении используют горелки, в пламя которых подают порошок или проволоку. После распыления газовым потоком материал попадает на обрабатываемую поверхность и формирует на нем покрытия. Портативные размеры оборудования и высокая производительность позволяют обрабатывать большие площади даже в полевых условиях. Стандартным топливом для горелок служат ацетилен или пропан. Толщина наносимых покрытий обычно составляет от 0,1 до 1 мм, в некоторых случаях до 10 мм.

Сверхзвуковое (высокоскоростное) напыление проводят в камере, которая имитирует ракетный двигатель. Сверхзвуковая струя, выходящая из сопла головки, имеет скорость до 2800 м/с и температуру 2000-3000 °С. Стальной порошок поступает либо в камеру сгорания аксиально, либо сразу в сопло. Покрытия, полученные таким способом, считаются более качественными, чем покрытия после применения других способов газоплазменного горения.

Также мы наносим металлы способом электродугового напыления.

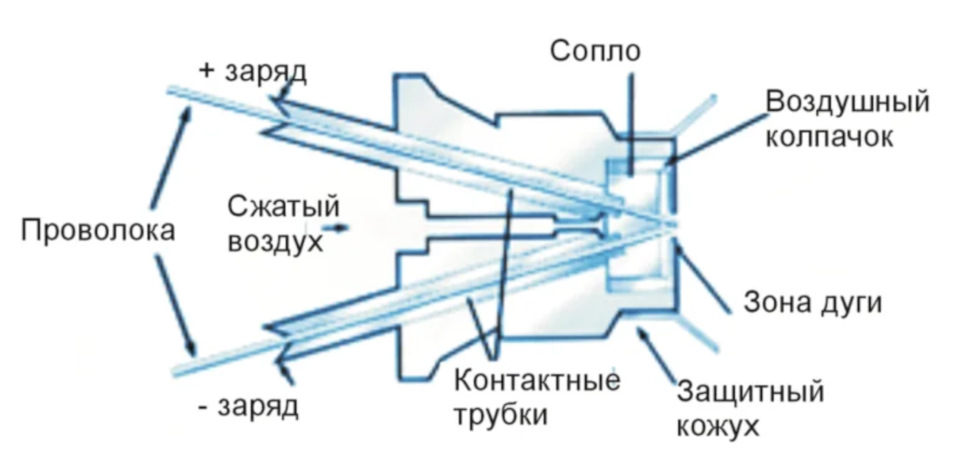

Процесс электродугового напыления состоит в плавлении электрической дугой подаваемых проволок и нанесении расплавленного и распыленного материала на обрабатываемую поверхность сжатым воздухом. Современные аппараты для напыления поддерживают автоматическую подачу проволоки и несколько режимов работы.

Аппараты для нанесения защитных покрытий отличаются разной степенью автоматизации: от электродуговых металлизаторов, наплавочных горелок и установок порошкового напыления, управляемых операторами, до полностью роботизированных комплексов высокоскоростного напыления.

Современное оборудование позволяет получать очень высокую адгезию слоев материалов и небольшую пористость (менее 1%).

Преимущества газотермическое напыления нержавеющих сталей

Антикоррозионные нержавеющие покрытия -достойный компромисс между преимуществами низкоуглеродистой стали (невысокая стоимость и легкость обработки) и преимуществами прочности, долговечности и износостойкости гораздо более дорогих никель-базированных материалов.

Процедура газотермического напыления отличается высокой производительностью, относительно низкой стоимостью и отличным качеством обработки. Методами напыления достигается:

- восстановление деталей;

- увеличение сопротивления износу;

- рост антифрикционных качеств;

- повышение жаростойкости, коррозионной, эрозийной стойкости.

Применение покрытий особенно актуально в нефтехимии и нефтепереработке для изоляции деталей и агрегатов от агрессивных сред. Иногда происходит не полный, а частичный контакт рабочей поверхности с агрессивной средой. В таких случаях газотермическое напыление покрытий решает проблемы неблагоприятных воздействий агрессивных сред.

Соответствие покрытий стандартам

Газотермическое покрытие соответствует межгосударственным стандартам ГОСТ 28844-90, ГОСТ 6032-2017, ISO 3651-1:1998, ISO 3651-2:1998.

Опыт напыления покрытий из нержавеющих сталей ООО «Инпо»

ООО «Инновационные покрытия» предлагает полный комплекс услуг по газотермическому напылению, в который входит:

- проектная и техническая помощь;

- газотермическое напыление в собственных цехах либо на месте эксплуатации оборудования;

- полная подготовка компонентов (обработка / изготовление, покрытие, шлифование, притирка);

- автоматическая обработка больших площадей;

- роботизированное напыление.

ООО «Инновационные покрытия» успешно сочетает большой опыт работы с инновационными инженерными решениями, обеспечивая качественные решения по газотермическим покрытиям во многих отраслях промышленности.

Специалисты ООО «Инпо» выполняют работы по напылению покрытий из нержавеющей стали и на новые, и на ремонтные агрегаты. Место проведения работ выбирает заказчик. Это может быть наш цех или завод, где производятся или эксплуатируются обрабатываемые детали или оборудование.

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный. Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А. При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Возможно ли покрытие из нержавеющей стали?

Есть ли способ нанесения покрытия на сталь из нержавеющей стали?

Если так, это химический, электрический или электрохимический?

Я сделал быстрый поиск в Интернете, но не смог найти услугу. Я заинтересован в том, чтобы наносить пищевой продукт на то, что в противном случае было бы непозволительно производить из твердой нержавеющей стали.

Посмотрите на пищевые эпоксидные покрытия. Есть много вариантов, некоторые с довольно хорошей прочностью и термостойкостью.

Проще говоря, сталь - это сплав железа и углерода, тогда как нержавеющая сталь - это сплав железа, углерода и хрома или железа, углерода, хрома и никеля.

Все виды стали, будь то обычный железо и углеродистый сплав или нержавеющая сталь, изготавливаются из расплава в печах. Из-за этого нержавеющая сталь не может быть покрыта обычной сталью химическими средствами.

Нержавеющая сталь может быть приварена к обычной стали, но требуется сварщик TIG, но это не будет соответствовать вашим целям.

Горячее погружение вряд ли будет возможным из-за температур плавления обычной стали и нержавеющей стали. В зависимости от типа нержавеющей стали температура будет одинаковой или выше для нержавеющей стали. Это может повредить основной предмет из обычной стали.

В своем первоначальном ответе я заявил, что гальванизация нержавеющей стали на сталь невозможна. Благодаря ссылкам на научные статьи, предоставленные @starrise и @Jaroslav Kotowski, представляется, что форма из нержавеющей стали может быть электроосаждена на изделия из меди и нержавеющей стали. Там не было никаких упоминаний о нанесении на обычную сталь. В одном эксперименте был нанесен осадок толщиной 23 мкм (0,023 мм, 0,9055 тысячных дюйма). Я не нашел никаких ссылок, которые утверждают, что процесс был коммерциализирован.

Сварка ВИГ не единственный метод сварки нержавеющей стали с углеродистой. Существует сварочный кодекс (AWS D1.6), который охватывает рекомендуемые методы.

Серебряная пайка также хорошо работает для нержавеющей стали с более приемлемыми температурами. Вокруг еды, просто избегайте сплавов, содержащих кадмий!

Компания All-Clad известна своей стальной посудой с алюминиевыми и / или медными сердечниками. Хотя я не знаю, как они это делают. Возможно какая-то листовая взрывная сварка?

- Нержавеющая сталь - это сплав (содержит различные фазы железа вместе с различными легирующими элементами)

- Гальваника позволит вам только отложить атомы Fe без каких-либо свойств из нержавеющей стали.

Если вы можете нанести тефлоновое покрытие, или если мягкая сталь - не единственный выбор базового материала, у вас могут быть другие варианты.

Существует способ нанесения покрытия из нержавеющей стали на сплав Fe-25Ni-16Cr, в котором используется гальваническое покрытие. Результаты из статьи дают максимальную толщину гальванического слоя 23 мкм. Свойства гальванического сплава, по-видимому, аналогичны качеству эталонного образца нержавеющей стали SAE 316. Гальваническая обработка нержавеющей стали на подложках является сложной задачей, в частности, из-за необходимого хрома, который придает нержавеющей стали стойкость к окислительной деградации. Очевидно, что трудно создать стабильный трехэлементный раствор Fe, Ni и Cr из-за отсутствия хорошо развитого химического комплекса для доставки хрома к катоду. Быстрый поиск в Google Scholar обнаруживает 19 ссылок на эту статью, включая один патент, который может быть использован в дальнейшем.

Похоже, что пока нет коммерческой организации, продающей эту конкретную услугу, которую я мог бы найти. Типичное время обработки материалов процессов от первоначального исследования до практического коммерческого применения составляет порядка 20 лет, поэтому вам, возможно, придется подождать некоторое время (~ 2030 г.) для этого конкретного процесса.

Вы также можете использовать механическое покрытие (я не уверен, что это правильное название), в основном сворачивая два листа металла вместе ( изображение ) или сваркой взрывом

Это называется плакированная тарелка. Это я обычно делаю для внутренней облицовки нержавеющей стали сосуда под давлением из углеродистой стали.

Хотя это принципиально невозможно, нет никакой реальной причины сделать это, так как в большинстве случаев будет более рентабельным либо изготовить компонент из нержавеющей стали повсюду, либо покрыть его другим металлом, таким как хром или никель. Проблема состоит в том, что нержавеющая сталь является довольно сложным сплавом, и процессы нанесения покрытия, как правило, работают на молекулярном уровне, поэтому существует большая проблема в нанесении правильной пропорции составляющих элементов на поверхность мягкой стали в правильной структуре и пропорциях, в отличие от нанесения слой только одного элементарного металла.

Есть и другие подходы. HVOF, холодное распыление и т. Д. Могут создавать очень толстые покрытия из большого количества материалов (таких как титан, платина, алюминий, нержавеющая сталь, пластмассы и т. Д.) Практически на любой подложке, включая бумагу, пластмассу, керамику и металлы. Термин покрытие недостаточно выразителен, так как эти процессы также используются для нанесения инструментальной стали на ремонт изношенных опорных поверхностей, которые впоследствии подвергаются механической обработке. Такие методы не являются анизотропными, поскольку они основаны на сверхзвуковом баллистическом разбрызгивании чрезвычайно мелких порошков.

Кто-то упомянул обшитое металлом покрытие из нержавеющей стали. Это не совсем правильно. Они берут пару тонких кастрюль из нержавеющей стали, затем помещают их в зазор 1/8 дюйма и вливают алюминий в пустоту. Поскольку температура плавления алюминия настолько низка по сравнению с нержавеющей сталью, это работает довольно хорошо, и кастрюли из нержавеющей стали не деформируются.

Напыление металлов

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Также мы производим

Воздуховоды хим стойкие

В разделе представлены цилиндрические и прямоугольные воздуховоды. Специалисты и менеджеры компании Пласт Продукт помогут подобрать и рассчитают цену любой интересующей вас продукции. Воздуховоды применяются на промышленных и бытовых объектах, устойчивы к химии и коррозии.

Вентиляторы промышленные коррозионностойкие и химстойкие

Промышленные химически стойкие вентиляторы Plast-Product – предназначенные для гальванических цехов и производственных помещений с агрессивными испарениями. Производятся из хим стойких пластиков Полипропилен ПНД, ПВХ и ПВДФ. Материал и характеристики подбираются в зависимости от задач заказчика.

Фильтры волокнистые гальванические (ФВГ, ФКГ)

Фильтры волокнистые гальванические предназначены для высокоэффективной очистки воздушных вентиляционных выбросов от жидких и растворимых в воде твердых аэрозольных частиц и паров в гальванических, травильных и химических производствах; из вытяжных шкафов, лабораторных помещений; моечных камер для струйной обработки поверхностей. Могут использоваться в пищевой промышленности.

Скруббер

Компания Plast-Product производит скрубберы абсорберы и центробежно-барботажные установки, аппараты которые используются для очистки воздуха от пыле-газо-воздушных смесей и токсичных испарений.

Читайте также: