Нержавеющая сталь aisi 314

Обновлено: 15.05.2024

Аустенитная, с низким содержанием углерода. Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке. Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей.

Области применения

Используется в установках для пищевой, химической, текстильной, нефтяной, фармацевтической и бумажной промышленности.

Улучшенная версия AISI 304 (с добавлением молибдена), что делает ее особенно устойчивой к воздействию коррозии. Технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. (Молибден (Mo) делает сталь более защищенной от питтинговой коррозии в хлористой среде, морской воде и парах уксусной кислоты).

Сталь аналогичная AISI 316 с очень низким содержанием углерода. Особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллитной коррозии, применяется в температурных режимах до 450 °С.

Области применения

AISI 316 и 316L используются для химического оборудования, инструментов, вступающих в контакт с морской водой и атмосферой, при изготовлении оборудования для проявления фотопленок, в установках для переработки пищи, емкостях для отработанных масел.

Наличие титана (Ti), в пять раз превышающее содержание углерода, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов.

Области применения

Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Также применяется в пищевой и химической промышленности.

Хромоникелевая сталь с добавкой титана (Ti), особенно рекомендуется в изготовлении сварных конструкций и для использования при температурах между 400 и 800 °С. Устойчива к коррозии.

Области применения

Оборудование для нефтеперерабатывающей промышленности, химическое оборудование и оборудование, устойчивое к высоким температурам. Также применяется для изготовления сварного оборудования в разных отраслях промышленности (нержавеющие трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем).

Сталь тугоплавкая аустенитная жаростойкая. В окисляющей среде можно применять обычно до 1100 °С и до 1000 °С в восстанавливающей среде, но в любом случае в атмосфере содержащей менее 2 гр. серы (S) на 1 м 3 .

Является низкоуглеродистой версией AISI 310 и предлагается для использования в условиях, где возможна коррозия высокотемпературными газами или конденсатами.

Области применения

В установках для термической обработки и при гидрогенизации, а также теплообменниках для печей; изготовлении дверей, штифтов, кронштейнов, деталей установок для конверсии метана, газопроводов, камер сгорания. Может применяться как материал для нагревательных элементов в производстве подогревателей воздуха. А также, как материал для конвейерных лент в транспортерах печей, отводных трубах газовых турбин и моторов.

Базовая мартенситная нержавеющая сталь. Обладает высокой ударной вязкостью, хорошей коррозионной стойкостью и жаропрочностью.

Области применения

Успешно применяется в изделиях, подвергающихся воздействию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот) при комнатной температуре. Стали типа AISI 410 могут использоваться в изготовлении деталей машин и аппаратов для винодельческой промышленности. Эти стали разрешено применять в непосредственном контакте с суслом, коньячным спиртом, продуктами переработки отходов пищевой промышленности.

Мартенситная нержавеющая сталь, обладает высокой износостойкостью, пластичностью, устойчива к высоким температурам и коррозии. По сравнению с базовой мартенситной маркой AISI 410, сталь AISI 420, обладая высоким содержанием углерода, имеет более высокую твердость и износостойкость.

Области применения

Применяется в тех случаях, когда необходимо сочетание высокой прочности и хорошей коррозионной стойкости. А именно:

- режущий, мерительный инструмент, пружины, карбюраторные иглы, стоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С;

- детали турбин и котлов;

- тепловые и сепарационные экраны, фильтры.

Сталь AISI 420 может быть использована для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, измельчение, разделение и сортировка продукции, смешивание, тепловая обработка).

Это наиболее широко применяемые ферритные хромистые стали. Имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода; хорошо деформируются, используются в процессах вытяжки и штамповки. В отличие от аустенитных никельсодержащих сталей, низкоуглеродистые хромистые ферритные стали устойчивы к процессам коррозии в различных серосодержащих средах. Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов. Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур.

Области применения

Благодаря низкому коэффициенту термического расширения, сталь оптимальна для изделий, испытывающих перепады температур, а высокая теплопроводность определяет преимущества использования этой стали в системах теплообмена. Обладая сравнительно низкой тепловой инерцией (удельной теплоемкостью), сталь AISI 430, при меньших энергозатратах, быстрее прогревается и охлаждается, что позволяет избежать возможного перегрева в процессе приготовления пищевых продуктов.

Нержавеющие стали, в которых дорогостоящий никель для стабилизации аустенитной структуры частично заменен на марганец и азот, давно зарекомендовали себя как эффективный заменитель стандартных хромоникелевых сталей. Эти стали зарекомендовали себя в качестве материала для изготовления металлической посуды, бытовых кухонных принадлежностей и аппаратов.

Марка стали AISI-314

Относится к жаростойким жаропрочным сталям. Рекомендованная температура использования – до 800°С.

В температурном диапазоне 600-800°С сталь из-за образования окалины склонна к охрупчиванию. Интенсивное образование окалины начинается при t° 1050°С.

Высокое содержание никеля и хрома обеспечивает отличное сопротивление окислению и высокую прочность при высокой температуре. Эта марка нержавеющей стали очень пластична и обладает хорошей свариваемостью.

Применение AISI 314:

Производство деталей установок для конверсии метана, пиролиза в нефтяной и химической промышленности, камер сгорания и газопроводов.

Также AISI 314 может использоваться в нагревательных элементах сопротивления.

Данная марка стали широко применяется во всех окружающих высокотемпературных средах, где необходимы коррозионная стойкость, жаропрочность и отличное сопротивление ползучести.

| Марка. Аналоги | Mn | Si | C | Cr | S | P | Ni | V | Mo | N | Ti | Fe | W | Cu |

| 314 | < 2,0 | 1,5 — 3,0 | < 0,25 | 23,0 — 26,0 | < 0,030 | < 0,045 | 19,0 — 22,0 | Основа | ||||||

| 20х25н20с2 | < 1,5 | 2,0- 3,0 | < 0,20 | 24,0 — 27,0 | < 0,020 | < 0,035 | 18,0 — 21,0 | < 0,2 | < 0,3 | < 0,2 | Основа | < 0,2 | < 0,3 | |

| 1.4841 | < 2,0 | 1,5 — 2,5 | < 0,20 | 24,0 — 26,0 | < 0,015 | < 0,045 | 19,0 — 21,0 | < 0,11 | Основа |

Максимальная рекомендованная температура обслуживания:

Температура образования окалины:

прерывистые воздействия 1035°C;

непрерывное воздействие 1150°C.

Характеристики при высоких температурах.

Предел прочности при повышенной температуре.

| Предел прочности (при растяжении), Rp m N/mm2 | 390 | 329 | 280 | 230 | 190 | 140 | |

| Температура, °C | 600 | 650 | 700 | 750 | 800 | 850 | |

Механические характеристики стали AISI 314 при комнатной температуре.

| Свойства | Минимум | Типичный |

| Предел упругости Rp 0,2, (0.2 %),N/mm2(текучесть) | 205 | 280 |

| Предел прочности Rp m, N/mm2(при растяжении) | 515 | 580 |

| относительное удлинение A80 до разрыва в % | 40 | 60 |

| Усталостная прочность, N/mm2 | — | 260 |

| Твердость по Бринеллю — НВ | — | 156 |

Минимальная величина предела упругости при высоких температурах (деформация за установленное время 1% при заданной температуре).

| Температура,°C | Время | 800 | 700 | 650 | 600 | 550 |

| Rp1,0 1.0% пластичная деформация (текучесть), N/mm2 | 10 000 ч | 10 | 40 | 70 | 100 | 180 |

| Rp1,0 1.0% пластичная деформация (текучесть), N/mm2 | 100 000 ч | 5 | 25 | 50 | 80 | 120 |

Предел упругости до разрыва (текучести).

| Температура,°C | Время | 800 | 700 | 650 | 600 | 500 |

| Stress MPa | 1 000 h | 30 | 70 | 140 | 180 | 270 |

| Stress MPa | 10 000 h | 10 | 50 | 90 | 130 | 240 |

| Stress MPa | 100 000 h | 5 | 15 | 50 | 90 | 200 |

Тепловая обработка.

Снятие напряжения (отпуск) при t° 1050 – 1150°C с быстрым охлаждением водой гарантирует полное растворение углерода. Отжиг при 1010 – 1120°C с резким охлаждением водой или холодным воздухом обеспечивает максимальную технологичность стали.

Наилучшее сопротивление коррозии достигается при отжиге 1070°C и резком охлаждении. Температура в начале процесса ковки: 1150 – 1200°C, в конце процесса – 950°C.

Горячая обработка сопровождается отжигом. Время для достижения однородности прогрева нержавеющих сталей дольше, чем углеродистых примерно в 12 раз.

Холодная обработка.

Данная сталь является одновременно прочной и пластичной. Холодная обработка включают формовку растяжением, изгиб, ротационную и глубокую вытяжку. При холодной обработке применяют те же инструменты и технологии, как и для углеродистой стали.

Однако применяемые механические усилия возрастают в 1,5-2 раза. Связано это с упрочнением аустенитной стали при формовке.

Формовка с растяжением.

Технология обработки предусматривает, что заготовка подвергается во время вытяжки «торможению». Стенки заготовки истончаются, поэтому при формовке во избежание разрывов используются термически упрочняемые стали.

Ротационная и глубокая вытяжка.

При настоящей глубокой вытяжке на прессе заготовку не растягивают, что на практике случается нечасто, материал свободно проходит между валками. К примеру, при вытяжке хозяйственной посуды формовка всегда происходит с растяжением. При этом сплав для глубокой вытяжки, должен отличаться минимальной степенью упрочнения, то есть быть максимально стабильным, а показатель Md30(N) должен быть «на минусе».

Для производства кухонных нержавеющих приборов обычно используется т.н. суб-анализ нержавеющего проката, как и в производстве кастрюль, путем глубокой вытяжки.

Ротационной вытяжкой на токарно-давильном станке является формовка с точением. Стандартными объектами использования являются, к примеру, ведра или аналогичные симметричные конусные изделия, которые обычно не полируют.

Сварка

Сталь AISI 314 легко поддается сварке. Как правило, после сварки нержавейки тепловая обработка не требуется. Но, при риске межкристаллитной коррозии осуществляют дополнительный отжиг при t° 1050-1150°С.

Сварочный шов должен быть очищен химическим и механическим способом от окалины и после пассивирован при помощи травильной пасты.

| Марка. Аналоги | Mn | Si | C | Cr | S | P | Ni | V | Mo | N | Ti | Fe | W | Cu |

| 314 | < 2,0 | 1,5 — 3,0 | < 0,25 | 23,0 — 26,0 | < 0,030 | < 0,045 | 19,0 — 22,0 | Основа | ||||||

| 20х25н20с2 | < 1,5 | 2,0- 3,0 | < 0,20 | 24,0 — 27,0 | < 0,020 | < 0,035 | 18,0 — 21,0 | < 0,2 | < 0,3 | < 0,2 | Основа | < 0,2 | < 0,3 | |

| 1.4841 | < 2,0 | 1,5 — 2,5 | < 0,20 | 24,0 — 26,0 | < 0,015 | < 0,045 | 19,0 — 21,0 | < 0,11 | Основа |

прерывистые воздействия 1035°C;

непрерывное воздействие 1150°C.

| Предел прочности (при растяжении), Rp m N/mm2 | 390 | 329 | 280 | 230 | 190 | 140 | |

| Температура, °C | 600 | 650 | 700 | 750 | 800 | 850 | |

| Свойства | Минимум | Типичный |

| Предел упругости Rp 0,2, (0.2 %),N/mm2(текучесть) | 205 | 280 |

| Предел прочности Rp m, N/mm2(при растяжении) | 515 | 580 |

| относительное удлинение A80 до разрыва в % | 40 | 60 |

| Усталостная прочность, N/mm2 | — | 260 |

| Твердость по Бринеллю — НВ | — | 156 |

| Температура,°C | Время | 800 | 700 | 650 | 600 | 550 |

| Rp1,0 1.0% пластичная деформация (текучесть), N/mm2 | 10 000 ч | 10 | 40 | 70 | 100 | 180 |

| Rp1,0 1.0% пластичная деформация (текучесть), N/mm2 | 100 000 ч | 5 | 25 | 50 | 80 | 120 |

| Температура,°C | Время | 800 | 700 | 650 | 600 | 500 |

| Stress MPa | 1 000 h | 30 | 70 | 140 | 180 | 270 |

| Stress MPa | 10 000 h | 10 | 50 | 90 | 130 | 240 |

| Stress MPa | 100 000 h | 5 | 15 | 50 | 90 | 200 |

AISI 201, AISI 304, AISI 321, AISI 316, AISI 403. Что выбрать?

Виды нержавеющих стали и их сравнение 1

Сетку можно изготовить из разных марок нержавеющей стали, различных по стоимости и назначению: AISI 201, AISI 304, AISI 321, AISI 316, AISI 403

Но как понять, подходит ли тот или иной тип стали для Ваших нужд? Как выбрать, чтобы не переплачивать за ненужную перестраховку? Как найти баланс цены и необходимой защиты от коррозии? Почему мы стали предлагать клиентам сетку из стали AISI 201? Попробуем разобраться…

Что такое нержавеющая сталь?

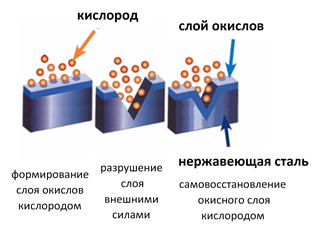

Нержавеющая сталь — это сплав железа, углерода и хрома, где максимальное содержание углерода – 1%, а минимальное содержание хрома – 8%. Такой состав необходим для формирования на поверхности тонкого самовосстанавливающегося слоя нерастворимых окислов, который противостоит коррозии.

Нержавеющая сталь делится по строению на три основных класса 3 :

Аустенитный класс

Составляет около 70% общей продукции нержавеющей стали. Содержит достаточное количество никеля и/или магния для поддержания аустенитной структуры, которая даёт высокую сопротивляемость коррозии. Ее легко отличить от другой стали - аустенитная сталь практически не магнитится магнитом. (AISI 201, 304, 321, 316 - являются аустенитными).

Ферритный класс

Содержит хром для достижения устойчивости к коррозии, но не имеет ни никеля, ни другого стабилизатора (или же в недостаточных количествах), которые бы поддерживали аустенитную структуру. Этот класс стойкий к коррозии, но менее долговечный, чем аустенитный класс. (AISI 430 принадлежит ферритному классу)

Мартенситный класс

Содержит большой процент углерода, что делает сталь очень твёрдой и прочной. Но эта сталь менее стойкая к коррозии, чем другие классы, в основном из-за низкой концентрации хрома.

Содержание основных элементов в зависимости от класса нержавеющей стали, % от массы 4

Углерод – повышает механические качества, но понижает устойчивость против коррозии при С > 0,15%;

Хром – элемент наиболее ответственный за сопротивление коррозии;

Никель – стабилизатор, поддерживающий аустенитную структуру при стандартных температурах. Самый дорогостоящий элемент входящий в состав стали и существенно удорожающий материал.

Классы нержавеющей стали разделяются на марки, различающиеся по составу и, следовательно, по своим свойствам:

Приблизительный состав марок нержавеющей стали для сеток, %

| Марка | Углерод | Хром | Никель | Марганец | Азот | Титан | Молибден | Кремний | Железо |

|---|---|---|---|---|---|---|---|---|---|

| 201 | 0,10 | 18 | 4,5 | 7,0 | 0,3 | -- | -- | 1,2 | остальное |

| 304 | 0,06 | 18 | 10 | 1,5 | -- | -- | -- | 1,2 | остальное |

| 321 | 0,06 | 18 | 10 | 1,5 | -- | 0,5 | -- | 1,2 | остальное |

| 316 | 0,03 | 18 | 10 | 1,5 | -- | -- | 2,5 | 1,2 | остальное |

| 430 | 0,1 | 18 | -- | 1,0 | -- | -- | -- | 1,2 | остальное |

Марганец – стабилизатор аустенита, который может заменять никель при определённых соотношениях;

Азот – значительно повышает сопротивление коррозии в аустенитных сталях;

Титан – стабилизатор, сохраняющий сталь при температурах более 5000С и агрессивных средах;

Молибден – значительно повышает сопротивление коррозии в особо агрессивных средах.

Существует множество марок нержавеющей стали, и все они были созданы для применения в определенных условиях, в том числе в критических температурах, в растворах концентрированных кислот, щелочей и т.п., находящихся под электрическим и механическим напряжением и т.д.

В каких условиях эксплуатируется изделие?

Окружающая среда, в которой эксплуатируется изделие, может существенно различаться по степени своей «агрессивности» и должна быть четко определена. Для целей настоящей статьи ее можно условно разделить на 4 группы:

- «комнатные условия» - слабо агрессивная атмосферная среда характерная для помещений пригодных для постоянного проживания человека (комнатная температура, влажность до 60%, содержание вредных веществ не превышает установленные нормы), постоянный контакт с водой отсутствует;

- «обычные атмосферные условия» - средне агрессивная атмосферная среда - с периодическим контактом с трубопроводной водой и атмосферными осадками;

- «агрессивная бытовая среда» – при постоянном контакте с трубопроводной водой и атмосферными осадками, почвой, паром, продуктами питания (органические кислоты и щелочи), ПАВ, бытовой химией (кроме постоянного контакта с хлором) т.п., в том числе в печах, духовых шкафах, сушилках и т.п.

- «агрессивная промышленная среда» - при контакте с хлорсодержащими или сернокислыми веществами, в т.ч. бассейнах, в морской воде и т.п. и температурой среды до +8000С.

Что такое коррозия?

В общем, коррозия — это потеря сталью своих начальных свойств и внешнего вида под воздействием окружающей среды. И хотя стойкость нержавеющий сталей в сотни раз превосходит стойкость обычной и оцинкованной стали, нержавеющая сталь тоже может быть подвержена коррозии в определённых условиях. Существуют несколько видов коррозии. Рассмотрим самые распространённые виды коррозии нержавеющих сталей:

Питтинговая (язвенная, точечная) коррозия. Когда сталь лишена доступа к кислороду или когда такие элементы, как хлор, вытесняют железо, нержавеющей стали недостаёт способности восстанавливать на поверхности свою защитную плёнку из окислов. Эта плёнка разрушается в некоторых критичных точках, таких как царапины, сколы, раковины и т.п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

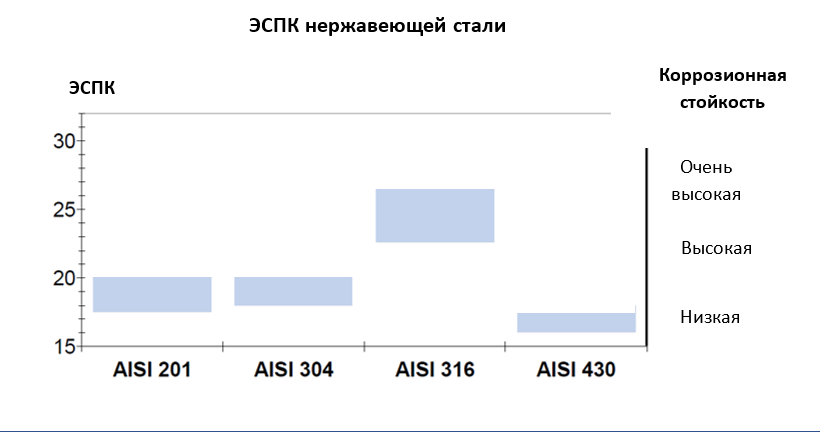

Устойчивость против питтинговой коррозии зависит от структуры и состава. Три элемента, которые могут значительно её повысить – это хром, молибден и азот. Для оценки стойкости стали к язвенной коррозии часто используют коэффициент ЭСПК (числовой эквивалент стойкости к питтинговой коррозии):

ЭСПК = (%Cr) + (3,3 * %Mo) + (A * %N)

Для аустенитной структуры А = 30, для ферритной А = 0.

Следующий график показывает ЭСПК разных марок, подсчитанные на основе их структур и минимальных и максимальных значений присутствия хрома, молибдена и азота:

Межкристаллитная коррозия. Это коррозия на границах кристаллов стали, которая может проникать в глубину изделия. Внешний вид стали остается неизменным, но снижается прочность и пластичность материала, вплоть до разрушения при нагрузке. Межкристаллитная коррозия возникает при длительном нагреве стали более 5000С, в том числе при сварке (кроме контактной) – поэтому этот вид коррозии еще называют «коррозией сварочного шва», а также вследствие нарушения технологии термообработки стали при ее производстве. Высоко агрессивная среда – особенно концентрированная серная кислота при контакте с медью при высоких температурах – значительно ускоряют межкристаллитную коррозию. В то же время, высокое качество стали с минимальным содержанием посторонних примесей, пониженное содержание углерода, внесение в состав стали титана, ниобия и тантала – существенно повышают стойкость к межкристаллитной коррозии.

Сравнительные свойства стойкости сталей к межкристаллитной коррозии

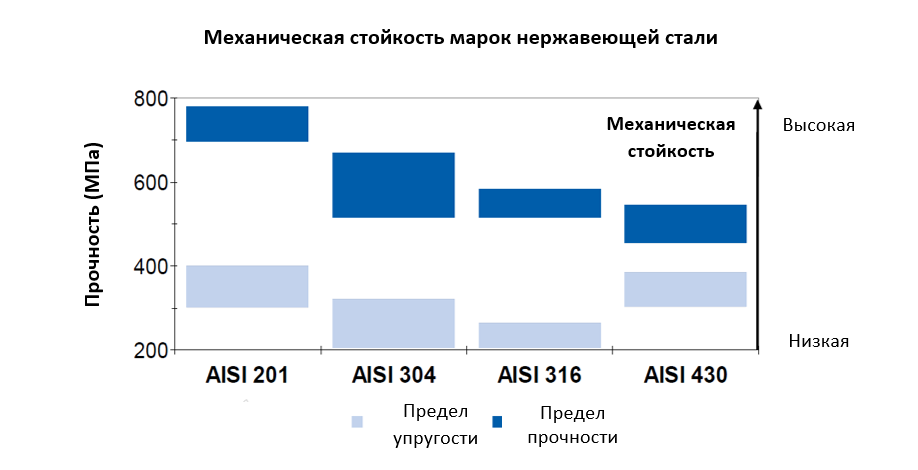

Разница в механической стойкости стали

Из-за структуры и химического состава нержавеющие стали отличаются механической стойкостью: пределом упругости и пределом прочности. Содержание углерода – один из определяющих параметров.

Предел упругости: нагрузка, при которой упругая деформация сменяется пластической, оставляя изгиб (вместо того, чтобы вернуться к первоначальной форме, деталь остаётся в деформированном состоянии после нагрузки).

Предел прочности: максимальная нагрузка, которую материал может вынести не разорвавшись.

AISI 201: высокая механическая стойкость – более жесткая и прочная чем другие марки из-за высокого содержания углерода (тяжело гнётся и ломается).

AISI 304, 321 и 316: содержат меньше углерода, чем AISI 201, а поэтому менее стойкие и долговечные к механическим нагрузкам (легче согнуть и сломать).

AISI 430: как и AISI 201, содержит много углерода, сталь тяжело гнётся, но, как и у большинства ферритных марок, предел прочности низкая, и с ломать её даже легче, чем марки 304 и 316.

Какую марку стали выбрать чтобы не переплачивать?

Оптимальный выбор – залог получения требуемого качества по разумной цене. Заказывая сетку из стали AISI 201 вы можете сэкономить до 20%. Наша компания специально разработала и наладила производство сварной сетки из этой стали, чтобы предоставить покупателям возможность экономии при полном выполнении задач защиты от коррозии.

Если вы определили в каких условиях будет использоваться сетка – оценили агрессивность среды, температуру эксплуатации и степень механической нагрузки – выбор можно сделать при помощи следующей таблицы:

Читайте также: