Нержавеющая сталь х 65

Обновлено: 16.05.2024

Сталь 65х13 — инструментальная, относится к мартенситному классу. В России применяется для изготовления режущего инструмента, к которому предъявляются высокие требования по устойчивости к коррозии. Благодаря применению в медицине (изготовление скальпелей и других приборов, рассчитанных на длительную эксплуатацию), эту сталь еще называют «медицинской», или «хирургической». Преимущественное применение стали 65×13 для ножей, плюсы и минусы изготовленных из нее изделий, обусловлены свойствами сплава.

Состав и расшифровка стали марки 65×13

Любая сталь состоит из 2 основных элементов — железа и углерода. Для изготовления материала с необходимыми характеристиками используют специальные добавки — легирующие элементы.

В зависимости от количества основных и добавочных компонентов, соблюдения технологии производства, получают материал с требуемыми свойствами.

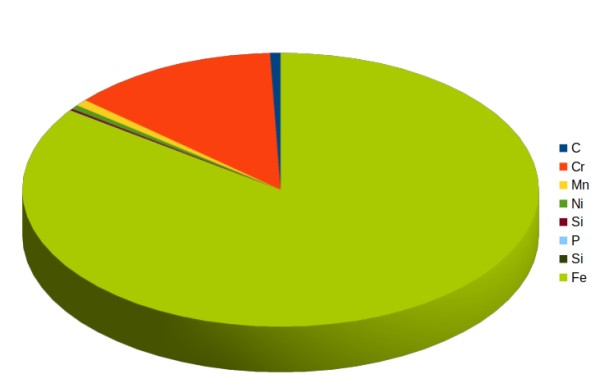

Первые цифры в названии марки стали указывают на содержание углерода в сотых долях процента, далее после букв, обозначающих добавку, указывают содержание соответствующего легирующего элемента в процентах. Согласно обозначению, 65Х13 состоит из 0,65% углерода и 13% хрома (Х), остальных добавок менее 1%, в названии они не указываются.

Характеристики стали 65×13

Сталь 65Х13 — высокоуглеродистый, высоколегированный сплав. Твердость металла прямо пропорциональна количеству углерода в ней. Главный легирующий компонент хром делает сталь нержавеющей.

Легирующие компоненты

Содержание примесей, кроме хрома, который указан в маркировке стали, в составе данного сплава незначительно, поэтому ножи легко поддаются заточке, а лезвие можно изготовить практически любой формы.

При производстве 65Х13 используют следующие примеси:

- Хром (Cr) — 12,00-14,00% — входит в состав любой нержавеющей стали, отвечает за устойчивость к коррозийным процессам, т.е. обеспечивает стойкость металла к воздействию воды и увеличивает стойкость к механическому износу.

- Марганец (Mn) — 0,25-0,8% — применяют на стадии производства стали. Он увеличивает твердость, стойкость к механическим воздействиям и ударным нагрузкам.

- Кремний (Si) — 0,20-0,5% — повышает упругость, стойкость к коррозии и сопротивление окислению при высоких температурах.

- Никель (Ni) — 0,5% — отвечает за прочность сплава.

- Фосфор (P) — 0,030% — является вредной технологической добавкой. При повышении его количества в сплаве увеличивается и прочность, и хрупкость металла.

- Сера (S) — 0,025% — тоже добавка, необходимая при выплавке стали. Делает металл хрупким и уменьшает антикоррозионные свойства, пластичность, стойкость к механическому износу.

Для получения необходимых показателей в сплав могут добавляться следующие компоненты:

- Молибден (Mo) — повышает упругость, антикоррозионные свойства.

- Титан (Ti) — повышает прочностные характеристики стали, улучшает ее обрабатываемость и устойчивость к коррозии.

- Ванадий (V) — улучшает прочностные свойства сплава и увеличивает его твердость.

- Вольфрам (W) — улучшает режущие свойства лезвия. Этот компонент применяют в дорогих моделях ножей.

Твердость

Нержавеющая сталь 65Х13 благодаря своему составу имеет повышенную твердость. От этого параметра зависит износостойкость ножа, т.е. сохранение заточки.

Твердость ножа измеряется в единицах HRC по шкале Роквелла. 65Х13 соответствует значению от 54 до 59 HRC при правильной термообработке. Для определения этого показателя образец кладут под пресс и давят на него алмазным конусом (под углом 120°) или шариком с силой 150 кгс. Значения твердости 54-58 HRC соответствуют хорошим ножам универсального назначения.

Особо прочным изделиям присущ показатель 59-64 HRC. Например, твердость алмаза равна 100 HRC. Можно встретить в обозначении 2 цифры, в этом случае первое значение — для центра лезвия, второе — для кромки.

Преимущества и недостатки

Ножи, изготовленные из стали 65×13, если их использовать по назначению, сохраняют свойства долгое время — они не ржавеют, не ломаются, долго служат, а при необходимости легко и быстро затачиваются в бытовых условиях. При этом товары из данного сплава делают относительно недорогие.

Нож из нержавеющей стали

К углеродистым сталям относится средняя и высокая углеродистые виды. Название отражает состав стали, нержавейка – это способность противостоять коррозии.

История создания нержавейки

Создание стали, стойкой к коррозии, приписывают Гарри Брирли. В 1913 году он занимался исследованиями стальных сплавов, необходимых для изготовления оружейных стволов. Металлург-самоучка действовал по системе проб и ошибок. Он добавлял в сплав различные присадки и проверял на прочность полученные образцы. Неудачные экземпляры он бросал в угол, где заготовки ржавели.

Его внимание привлёк небольшой слиток, который был извлечён из печи месяц назад: он не заржавел и выглядел как новый. Сплав на 85% состоял из железа. В состав входили также:

Это был первый образец нержавеющей стали.

В 1915 году английская фирма из города Шеффилд заявила о создании нового сплава с превосходным внешним видом: он не поддаётся коррозии и устойчив к истиранию.

Плюсы и минусы ножа из нержавеющей стали

Бывают разные виды ножей. На кухне встречаются ножи для мяса, овощей, хлеба. Хороший режущий инструмент должен иметь идеально ровную режущую кромку. Трещины или сколы свидетельствует о том, что качество материала очень низкое. Такой нож долго не прослужит.

Клинки, выполненные из углеродистой стали, имеют острую кромку, легко затачиваются. Но с течением времени они ржавеют и приходят в негодность.

Высокоуглеродистая сталь сочетает преимущества углеродистой стали и нержавейки. Острота́ и устойчивость к коррозии – вот главные свойства.

Преимущества

В производстве ножей лидирует нержавеющая сталь. Зачастую в материал добавляются компоненты, улучшающие качество изделий. Это хром, марганец, молибден, ванадий. Противостоять стальной нож ржавчине заставляет хром. Он придаёт и дополнительную прочность. Преимущества таких ножей:

- Даже при длительном контактировании с водой и повышенной влажности ножи не ржавеют.

- Обладают твёрдостью и не ломаются при падениях или сильных ударах.

- Устойчивы к температурным перепадам, выдерживают высокие и низкие температуры.

- На продукте не оставляют посторонние привкусы.

- Радуют приятным видом. Они блестят, а при длительном применении не теряют качества.

Недостатки

Главный минус в том, что нож из нержавеющей стали быстро тупится. Частое затачивание приводит к уменьшению толщины материала. Следует также помнить, что не существует самозатачивающихся ножей. Любой нож, из какого бы материала он ни был сделан, через определённый промежуток времени теряет остроту.

Особенности

Стойкость стали к коррозии обеспечивается сверхтонкой, богатой хромом оксидной плёнкой. Толщина очень мала (около 2 нанометров, или 0,002 мкм), поэтому плёнка прозрачная. Но она служит защитой сплава от действия окружающей среды.

Плёнка появляется после пассивации – добавления хрома в сплав. Содержание этого элемента доводят до 12%, тогда сплав признают нержавеющим.

Нержавеющие ножи только из мартенситных сталей

Ножи из мартенситов имеют требуемый уровень твёрдости. Из всех видов сплавов этот наиболее предпочтительный для изготовления ножей.

Влияние содержания углерода на твёрдость мартенсита

Твёрдость мартенсита без отпуска зависит от того, сколько содержится углерода в сплаве. Чем выше процентное соотношение последнего, тем твёрже материал. Это наглядно видно из таблицы.

Термообработка

Термообработка мартенситных сталей мало чем отличается от термической обработки обычных углеродистых сталей и включает три ступени: аустенизация (нагрев под закалку), закалка и отпуск.

Время термической обработки мартенситных нержавеек намного меньше. Первая причина: в состав стали входят карбиды. Их растворение в аустените замедлено из-за того, что в составе есть молекулы хрома. Вторая причина: теплопроводность нержавейки ниже, чем у обычной углеродистой стали.

Карбиды

Из-за того, что в составе мартенситных нержавеющих сталей повышено содержание углерода, сопротивление коррозии ниже. Это происходит потому, что высокое содержание углерода уменьшает количественный состав хрома, который способен растворяться в аустените.

Частицы карбида (Cr, Fe)23C6, снижают содержание хрома (как известно, для коррозионной стойкости нужно 12%), что делает металл подверженным коррозии.

Разновидности

Нержавеющие стали делятся на несколько видов:

Мартенситная

Материалы с мартенситной структурой хорошо поддаются закалке. К таким сталям относятся марки 65Х13, 95Х18, 440С. Они имеют высокую степень закалки по сравнению с простыми углеродистыми сплавами (1050-1100 против 750-800), но их твёрдость на одну-две единицы по Роквеллу ниже. Сказывается тот факт, что хром оказывает связывающее воздействие углерода, при этом снижается закалочная структура мартенсита. Это и породило название.

Ферритная

Ферритная структура мягкая, её нельзя закалить. Коррозионная стойкость у такого материала тянет на твёрдую троечку по пятибалльной шкале. Сюда относятся марки 04Х13, 02Х18.

Аустенитные или хромоникелевые стали

Аустенитные нержавейки – это стали марок: Х12Н8, Х12Н8Т10. Материал можно закалять, но при этом повышается вязкость и падает твёрдость.

- Высокая коррозионная стойкость не позволяет ржаветь от воды, кислот, грязи.

- Не тускнеет со временем.

- Обладает чудовищной вязкостью и пластичностью. При нагрузке на разрыв происходит удлинение проволоки в 16 раз. Даже латунь и медь не имеют такого свойства. После деформации свободно возвращает прежнюю форму.

- При холодной ковке материал способен сильно затвердевать (до 45 ед. по Роквеллу) с сохранением вязкости.

Ферритно-аустенитный или двухфазный сплав

Существует обособленная группа: ферритно-аустенитная, по-другому такие образцы называют дуплексными или двухфазными сталями. Дуплексы включают в себя примерно половину феррита и половину аустенита, они имеют характеристики обеих фаз. Для получения такого сплава в микс, помимо хрома и никеля, добавляют молибден и ванадий. Это необходимо для увеличения прочности на разрыв и облегчения процесса сварки.

Очень важный показатель дуплексов – уникальная прочность. Из-за невысокой цены, а также лёгкости и податливости в обработке, успешно применяется во многих отраслях.

Популярные стали для нержавеющих ножей

Качественные ножи получаются из определённых марок стали. Содержание углерода и хрома в популярных ножевых сталях приведено в таблице:

Выбор марки стали для нержавеющих ножей

Оптимальными признаны четыре вида из списка. Прежде всего:

- 12C27 фирмы Sandvik;

- AEB-L фирмы Uddeholm;

- DD400 фирмы Minebea;

- AUS6.

В них лучше всего сочетаются свойства, необходимые для лезвия ножа.

Aisi 304

В AISI содержится 18% Cr и 8% Ni. В таком соотношении хром и никель формируют на поверхности оксидный слой, устойчивый к воздействию химических веществ. Это основное преимущество материала, применяемого при производстве ножей. AISI – самая востребованная марка из категории нержавеек. Благодаря своей универсальности она имеет повышенный спрос и используется повсюду.

- химическая и фармакологическая промышленность;

- производство хирургического оборудования, игл для инъекций;

- судостроение (изготовление крепежа для атомных судов);

- металлопрокат;

- нефтяная и горнодобывающая промышленность;

- производство оборудования, предназначенного для работы с химическим воздействием.

12Х18Н10Т

Хромоникелетитановая сталь из класса аустенитов 12Х18Н10Т нашла широкое распространение из-за способности работать в разных условиях. Высокая коррозионная стойкость в некоторых жидких средах – основное её достоинство. Она высокопластична и может применяться в условиях глубокого холода. Благодаря этому свойству сталь применяют в установках для получения жидкого кислорода.

Сталь 1.4034 (X46Cr13)

Легированный материал относится к мартенситам, высокопрочный и коррозионностойкий сплав содержит дополнительные компоненты, которые придают ещё большую уникальность свойствам. В сплаве имеется 0,46% углерода, который придаёт превосходную прочность. Хром создаёт антикоррозийные свойства и положительно влияет на износостойкость. Его количественный состав лежит в пределах 12.5–14.5%.

Ножи из X46Cr13 имеют оптимальную твёрдость 53–56 Hrc по шкале Роквелла. Положительные качества:

- хорошо держат заточку;

- не меняют цвет;

- не подвергаются окислению;

- имеют респектабельный внешний вид на протяжении всего срока эксплуатации.

Идеальный вариант для интенсивного применения.

Lohmann lo r4528

Сатинированная полировка

Существует разделение металлов по классу шероховатости. Материалы полируют либо подвергают другим видам обработки, чтобы добиться необходимого качества поверхности. Один из передовых способов – сатинирование. Название произошло от французского слова satin, что в переводе обозначает «атлас».

Поверхность сатинируют абразивом, зернистость которого составляет 240-320. Предметы с такой обработкой выглядят очень красиво. Сатинированная нержавеющая сталь имеет своеобразный блеск, подобный атласу. Кухонные принадлежности (ножи, чайники) в дизайнерском исполнении пользуются спросом.

Основные конкуренты нержавейки

Нержавейка уже больше века применяется для изготовления ножей и режущих инструментов. В настоящее время конкуренцию составляют три других группы:

- чёрные металлы;

- керамика;

- высокоуглеродистые материалы.

Ножи первой группы подвержены коррозии, они недолговечны даже с учётом внешнего покрытия. Керамика имеет два критических недостатка: её сложно обслуживать, и невозможно такими инструментами рубить плотные, твёрдые материалы. Нержавейка лишена этих недостатков.

Приспособление для резки из высокоуглеродистых материалов являются достойными конкурентами. Но ключевым моментом в производстве представителей этой группы является добавление некоторых компонентов.

Углеродистая и нержавеющая сталь – сравнение

Любая сталь содержит какое-то количество углерода, а также подвержена окислению и покрытию ржавчиной, в том числе и нержавейка. Углеродистые материалы подвержены коррозии в большей степени, для нержавеющего сплава это качество тоже присутствует, однако, произойдёт это при очень суровых условиях.

Способность впитывать запахи

Свежезаточенная чистая углеродистая сталь имеет приятный запах, но такое качество, как быстрое впитывание посторонних ароматов, является существенным минусом. Ножи из «углеродки» подойдут для обработки деревянных изделий, но вот на кухне им не место: избавиться от запаха лука и рыбы очень сложно. С нержавейкой таких проблем не бывает.

Заточка

При одинаковых пропорциях углерода в составе сплава, режущие кромки ножей из нержавеющей стали точить сложнее из-за увеличенной износостойкости. Для заточки требуются определённые инструменты. В этих целях используется мелкозернистый водный камень или керамический стержень. Ножи из обычной углеродистой стали правят поварским мусатом.

На практике доказано, что они становится острее нержавеющих аналогов, но при этом теряется долговечность и износостойкость.

Простота в уходе

За инструментами, изготовленными из любой марки, нужен регулярный уход. Основные правила содержания ножей: чистка, правка, заточка и соответствующее хранение. При равных условиях чувствительнее окажется углеродистая сталь. На ней в первую очередь появится ржавчина.

Режущие свойства

В этом вопросе лидерами являются высокоуглеродистые материалы. Они имеют податливую структуру, режущую кромку можно сделать гораздо тоньше, согласно физическим законам, именно она придаёт «резучесть» и остроту.

Эстетическая сторона вопроса

Для нержавейки не нужно обеспечивать дополнительную защиту от коррозии. Уход за изделиями из них включает в себя простую полировку. Углеродистые стали подвергают самым разным способам обработки. Напыление создаёт матовую текстуру поверхности. Процедура, называемая воронение, придаёт приятный чёрный цвет и делает изделие элегантным. Необычный серо-зелёный оттенок можно получить путём применения такого вида покрытия как blackwash. Но всё равно со временем на «углеродке» появляется тёмный налёт. Это естественная защита клинка от дальнейшего окисления. С нержавейкой подобного не произойдёт.

При регулярном уходе, поддержании поверхности в сухости и чистоте, работать с ножом будет более комфортно за счёт «резучести» лезвия. Если нужен простой кухонный нож с высокой степенью надёжности, лучше выбрать нержавейку, так как этому изделию не потребуется уделять много времени для ухода.

Сталь 65Х13 для изготовления ножей

Сталь 65Х13 для изготовления ножей применяется уже не один десяток лет и за время использования сплав зарекомендовал себя в качестве качественного, функционального и сравнительного недорогого варианта, доступного для широкого круга пользователей. При этом для новичка данная аббревиатура может ничего не значить, а потому вопрос следует рассмотреть более подробно, о чём и пойдёт речь далее.

Состав и расшифровка названия стали 65х13

В соответствии с нормами ГОСТ 5632 – 2014 сталь 65х13 относится к категории инструментальных мартенситных легированных сталей, которая может быть использована для изготовления режущего инструмента, работающего в неблагоприятных для металлов этого типа средах. Цифры в названии стали означают следующие базовые химические составляющие:

- 65 – речь идёт о процентном содержании углерода, который в данном случае выражен в сотых долях процента, а именно: 0.65%;

- Х – буква означает сокращение от второго компонента (Хром, Cr), включённого в качестве легирующей добавки;

- 13 – цифра показывает процентное соотношение хрома, что здесь составляет 13% соответственно.

Здесь важно понимать, что с учётом особенностей выплавки достичь точного соответствия показателей заявленным не всегда оказывается возможным, а потому указанные параметры являются усреднёнными, при этом допустимые колебания не превышают 1%.

Также следует добавить, что кроме базовых элементов, в составе стали также присутствуют:

- Марганец (Mn) – 0.25-0.8%, который добавляется для улучшения сопротивляемости сплава механическим нагрузкам, при улучшении его прочностных характеристик;

- Никель (Ni) – 0.5% - добавляется с целью дополнительного повышения прочности, что для режущего инструмента является одним из приоритетов;

- Кремний (Si) – 0.2-0.5% - содержание этого компонента повышает устойчивость изделий к окислению, а также повышает упругость сплава;

В составе сплава также в незначительном количестве присутствуют сера (S) и фосфор (P), которые не несут практической пользы и являются вторичным продуктом переплавки, при этом их содержание не выходит за допустимые значения.

Характеристики стали 65Х13

Ножи из стали 65х13 получили множество положительных отзывов от владельцев, благодаря хорошему сочетанию эксплуатационных характеристик сплава. В качестве наиболее значимых свойств можно выделить следующие параметры:

- Достаточная твёрдость – сталь 65х13 при условии соблюдения рекомендованного режима термообработки закаливается в среднем до диапазона значений 55-58 единиц по шкале Роквелла. Этого показателя вполне достаточно для того, чтобы нож хорошо держал заточку.

- Умеренная пластичность – сбалансированный состав и грамотная термообработка позволяют стали 65х13 справляться с ударными нагрузками и добавляют стали пластичности. На практике это означает, что режущая кромка при контакте с более прочным материалом скорее замнётся, чем выкрошится, а потому её будет проще восстановить в полевых условиях.

- Коррозионная стойкость – высокий процент хрома в составе в соотношении к углероду обеспечивает стали 65х13 значительную степень инертности к появлению окисления, что важно как для туристических или охотничьих изделий, так и кухонных ножей.

Ещё одним немаловажным параметром стали, повлиявшим на её распространение, является её сравнительно невысокая стоимость, которая обуславливает во многом ценовую доступность конечного изделия. Кроме того, технология производства сплава за десятилетия отработана, а потому и его качество достаточно прогнозируемо.

Как и любой сплав, сталь 65Х13 в качестве материала для изготовления ножей обладает набором положительных и отрицательных характеристик, которые следует учитывать перед приобретением изделия.

- Нож из стали 65х13 будет достаточно долго удерживать режущую кромку, но при этом легко и быстро затачиваться. Эти качества особенно востребованы у универсальных туристических или охотничьих ножей, эксплуатация которых не предполагает условий для полноценного использования заточного оборудования.

- Коррозионная стойкость сплава гарантирует сопротивление появлению следов ржавчины на поверхности ножа даже в условиях повышенной влажности или вследствие контакта с кислыми средами. Такие свойства позволяют создавать из стали 65х13 хорошие ножи для рыболовов или поварской инструмент.

- Сочетание достаточной твёрдости и умеренной упругости востребовано при изготовлении крупных бивуачных ножей, которые предполагается использовать в качестве более лёгкой альтернативы топора. Вероятность того, что такой клинок лопнет сравнительно ниже, чем у более твёрдых аналогов, а потому эта сталь является хорошим выбором универсального инструмента.

Что касается недостатков, то здесь можно условно обозначить некоторую «посредственность» всех параметров, с учётом современных достижений металлургии. При этом важно понимать, что сплав разрабатывался именно в качестве универсального и неприхотливого варианта, который, несмотря на моральное устаревание всё же остаётся вполне применимым для многих задач.

Зарубежные аналоги

Для упрощения понимания того, что собой представляет сталь 65х13 можно привести ряд примеров аналогичных по составу и рабочим параметрам сплавов, производимых западными компаниями.

- X65Cr14 – сплав в такой маркировке присутствует на рынках США;

- 1.3542 – близкий по составу сплав от производителей Германии;

- MP13V или X60Cr13 – сходная по характеристикам и составу сталь в Великобритании.

Несмотря на то, что сталь 65 х 13 не предоставляет выдающихся рабочих характеристик, её параметров достаточно для производства качественных и универсальных в своём применении ножей. При правильном понимании реальных рабочих свойств и их грамотному сопоставлению с выполняемыми задачами, сталь вполне способна удовлетворить запросы множества пользователей, что в сочетании с доступной ценой делает её хорошим вариантом и по сей день.

Описание стали 65Х13: свойства и характеристики

Нержавеющая инструментальная сталь 65Х13 отечественного производства обладает высокой прочностью и устойчивостью против коррозии. Пользуется высоким спросом у производителей режущих ножей, бритвенных лезвий и медицинских инструментов. Подробный анализ свойств и характеристик сплава позволит читателям статьи оценить его по достоинству.

Плюсы и минусы

К бесспорным ценностям материала относятся твердость, легкость затачивания. Острая кромка выдерживает удары, не ломается при изгибе. Сталь без легирующих добавок обладает оптимальной прочностью, из нее можно выполнить изделие любой формы.

Ножи и медицинские инструменты из стали 65Х13 не боятся ржавчины, не требуют особого ухода и хранения. Достаточно отмыть после использования и протереть мягкой салфеткой. Правильная закалка стали делает ее упругой. При работе изделия из сплава не погнутся, не сломаются, а на лезвии не появятся вмятины.

Металл отличают и другие преимущества:

- доступная цена;

- экологическая безопасность;

- легкость обработки, полировки;

- широкая область применения;

- достаточная пластичность;

- устойчивость к температурным перепадам.

Справка. Потребители ножей из стали 65Х13 в своих отзывах отмечают необходимость частой заточки лезвий, так как они быстро тупятся. Хороший точильный брусок в доступном месте, легкая заточка быстро ликвидируют этот недостаток.

При слабой закалке стали и активном использовании режущая часть может деформироваться. При больших нагрузках лучше выбирать ножи из стали более твердых марок.

О плюсах и минусах рассказано в видео:

Качество стали зависит от соотношения железа и углерода, количества легирующих добавок. Высокое содержание углерода придает стали 65Х13 твердость, а добавка хрома делает нержавеющей. Кроме сбалансированного состава, для повышенной твердости стали и ее износостойкости важна правильно проведенная закалка. Известно несколько способов оценки твердости стали.

Метод Роквелла

Твердость определяется относительной глубиной вдавливания металлического или алмазного конуса в поверхность материала. Для оценки твердости стали, идущей на изготовление ножей, используется единица измерения HRC.

Твердость закаленной стали 65Х13 находится в диапазоне от 54 до 59 HRC, что соответствует качественным ножам универсального применения.

Метод Бринелля

Способ основан на вдавливание в поверхность испытуемого материала металлического шарика под определенным давлением. Твердость вычисляется как отношение прилагаемого усилия к площади полученного круглого отпечатка, соответственно, используется единица измерения кгс/мм 2 .

Твердость по методу Бринелля определяется по диаметру отпечатка и обозначается HB. Твердость по Бринеллю для стали 65Х13 не превышает значения 297 НВ.

Плотность

Эта физическая величина означает массу вещества, приходящуюся на единицу объема. Для рассматриваемой стали плотность равна 7650 кг/м 3 .

Марка сплава

Железо (Fe) – основной элемент стали марки 65Х13. Маркировка сплава выполнена по общепринятым правилам для всех сталей этого класса.

Первая цифра в наименовании марки сообщает о содержании углерода 0,65 %. Буквами обозначают добавки, в данном случае это хром (Х) в количестве 13 %.

Химический состав

Процентное содержание химических элементов в стали 65Х13 определяет ГОСТ 5632-72:

- железо (Fe) – преобладающая основа;

- углерод (С) – 0,6 – 0,7 %;

- кремний (Si) – 0,2 – 0,5%;

- марганец (Mn) – 0,25 – 0,8 %;

- хром (Cr) – 12 – 14 %.

Соотношение железа и углерода обеспечивает требуемый уровень твердости и прочности стали. Добавки остальных компонентов улучшают другие свойства сплава:

- Хром обеспечивает стойкость к коррозии.

- Кремний способствует упругости.

- Никель добавляет вязкости.

- Молибден препятствует хрупкости, повышает прочность.

- Ванадий улучшает показатели прочности.

- Марганец придает жесткости.

Предел прочности

Величина характеризует способность стали сопротивляться деформациям и разрушению. Временное сопротивление (предел прочности) σв – напряжение в момент максимальной нагрузки, перед разрывом испытуемого образца.

Если известно значение твердости стали НВ, можно вычислить предел прочности сплава по формуле: σв = 0,36 HB, погрешность составляет ± 7 %, что достаточно для применения на практике. Для стали 65Х13 предел прочности равен 820 МПа.

Предел текучести

Это величина напряжения, при котором происходит рост деформации при постоянной нагрузке. Для стали 65Х13 предел текучести равен 620 МПа.

Ударная вязкость

Вязкость стали – это умение материала гасить механическую энергию внешнего воздействия за счет пластической деформации. Ударная вязкость КС показывает способность материала к хрупкому разрушению.

Этот показатель в кДж/м 2 определяют при динамических испытаниях надрезанных образцов стали на маятниковом копре. Ударная вязкость демонстрирует надежность материала при соответствующих нагрузках, его чувствительность к появлению трещин.

Температура эксплуатации

- Отжиг стали – нагрев, выдержка и медленное охлаждение. Цель обработки – уменьшение твердости для более легкой обработки, для оптимизации структуры и повышения однородности материала.

- Нормализация стали – нагрев выше критической температуры, выдержка и охлаждение на воздухе с целью создания однородной мелкозернистой структуры материала и улучшения пластичности и ударной вязкости.

- Закалка стали – нагрев выше предельной температуры и последующее быстрое охлаждение. Материал увеличивает прочность, но приобретает хрупкость. Для снижения хрупкости и повышения пластичности и вязкости сталь после закалки подвергают отпуску.

- Отпуск – нагрев в печи в определенном температурном интервале и последующее медленное остывание.

Для снижения твердости стали 65Х13 ее нагревают в зависимости от вида печи от 650 до 750 о С. Однородную, равномерную структуру перлита получают нагреванием и в интервале 680–730 о С. Улучшения пластичности перед ковкой добиваются отпуском при 730–750 о С.

Конечные фазы термообработки – мартенсит, аустенит, первичные карбиды – получают нагревом стали до 1040–1050 о С, остыванием в масле и последующим отпуском. После закалки сталь приобретает твердость 52–55 HRC, которая сохраняется до температуры 300–350 о С, затем снижается.

Пластическая деформация стали 65Х13 возможна только в горячем состоянии. Холодная допустима только после предшествующего отжига. Устойчивость к нагреванию и образованию окалины сохраняется до температуры 350–400 о С.

Внимание! При нагреве сталь 65Х13 теряет углерод. По ГОСТ 1763-88 толщина слоя, лишенная углерода, не может быть больше 0,08 мм.

Механические свойства материала

Физико-механические свойства определяют для стали 65Х13 (после стадии прокатки), без термической обработки, при комнатной температуре:

- предел прочности – 820 МПа;

- предел текучести – 620 МПа;

- плотность – 7650 кг/кв.м;

- относительное удлинение в зависимости от отжига – 12,5–20 %;

- модуль Юнга (способность к сжатию/растяжению) – 2140 МПа;

- твердость по Бринеллю – не более 297 НВ.

Выплавку стали с заданными свойствами и характеристиками производят в электродуговых печах. Для небольших партий продукта возможно применение процесса электрошлакового переплава.

Отпускная хрупкость

При отпуске закаленной стали увеличение температуры повышает качество обработки стали. Из этого правила есть два исключения, когда рост температуры дает снижение ударной вязкости. Этот недостаток называется отпускной хрупкостью.

Справка. Отпускная хрупкость первого рода (необратимая) обнаруживается при продолжительной обработке стали в температурном интервале около300 градусов и касается всех сплавов. Данная хрупкость необратима. Способ борьбы – использование только низкой или средней термообработки, обходя «промежуточную» область отпускной хрупкости.

Отпускная хрупкость второго рода (обратимая) появляется при наличии трех условий:

- нагрева стали выше 500 градусов (высокая отпускная обработка);

- легированной стали с высоким процентом хрома, никеля или марганца;

- медленного охлаждения.

Для борьбы с данным недостатком применяют два метода:

- После появления отпускной хрупкости повторяют нагрев сплава в масле и проводят ускоренное охлаждение.

- Во время отпускной обработки в сплав добавляют молибден (Мо) и вольфрам (W), затем производят отпуск по установленному порядку.

Свариваемость

Сталь 65Х13 входит в четвертую группу сплавов, трудно поддающихся сварке, имеющих тенденцию к образованию трещин. Перед сваркой и после сплав подвергают термической обработке, во время сваривания нагревают.

Группа

Положения ГОСТ 5632-72 относят сталь 65Х13 к первой группе коррозионно-стойких (нержавеющих) сталей. Сплав не подвержен ржавчине под действием химических, электро-химических факторов. Сталь имеет мартенситную структуру и относится к одноименному классу сталей.

Мартенсит – это зерна игольчатого вида в структуре закаленного сплава, которые обладают свойством полиморфизма.

Требования к качеству и химическому составу нержавеющей стали 65Х13 закреплены в ГОСТ 5632-72. В нормативном документе приведена классификация сталей и сплавов по основным свойствам и структуре.

Дана расшифровка марок стали, химического и количественного состава. Перечислены области применения включенных в ГОСТ сплавов.

Цена в 2021 году

Сплав 65Х13 реализуется по доступной цене:

- Лист стальной, 3 мм – 106 400 руб за тонну.

- Лист стальной, конструкционный, 22 мм – 200 руб/кг.

Область применения: ножи и иные режущие изделия

Высокопрочная нержавеющая сталь 65Х13 используется для производства режущих инструментов:

- бытовых и профессиональных ножей;

- медицинских скальпелей;

- пил;

- бритвенных лезвий.

Изделия из высококачественной стали применяются в медицинской, пищевой, деревообрабатывающей промышленности.

Легкая заточка, нейтральность к действию обычной и морской воды, стойкость к ударным воздействиям и истиранию, долговечность, недорогая цена обеспечили сплаву лидерство в применении и высокий спрос на потребительском рынке.

Сталь 65х13 для ножей: плюсы и минусы

Свойства стали во многом определяются технологией ее изготовления и наличием дополнительных примесей. Нержавеющая сталь 65х13 чаще всего применяется в производстве ножей для пищевой, деревообрабатывающей промышленности, а также для медицинской отрасли. Изделия из стали этой марки могут выдерживать многократную термическую обработку, которая часто применяется в отношении медицинских инструментов. Также все изделия из такой стали сохраняют свои свойства в хлорированной воде, при воздействии кислот и горячего пара.

Из стали 65х13 изготавливают ножи для бытового применения, для рыбаков, туристов и охотников. Также из нее получают множество других изделий: режущие инструменты, съемные лезвия, пилы и другие. Иногда эту сталь еще называют "медицинской". Ножи и изделия, выполненные из такой стали, отличаются высокой прочностью и устойчивостью к серьезным механическим нагрузкам.

Характеристики материала

Нержавеющая сталь 65х13 представляет собой сплав железа и других химических элементов, в том числе, марганца, кремния, углерода и других. Устойчивость к коррозии, высокую износостойкость, твердость и отличные режущие свойства обеспечивает присутствие в ее составе хрома, который выступает как основной легирующий элемент.

Данная сталь идеально подходит для производства ножей самого разного назначения. Но при изготовлении клинков нужно правильно выполнять закалку и отжиг, а также строго соблюдать установленные стандарты.

Ножи, выполненные из стали 65х13, имеют следующие преимущества:

- устойчивость кромки к ударам, изгибам;

- повышенная прочность;

- отсутствие в стали легирующих добавок позволяет выбрать любую геометрию изделия;

- устойчивость к процессам окисления и неблагоприятным факторам внешней среды;

- невысокая цена;

- не нуждаются в особом уходе - достаточно просто протирать тканью из фланели и держать в сухих местах;

- устойчивость к серьезным перепадам температур;

- при нагревании сталь становится еще более прочной;

- длительное сохранение первоначального внешнего вида;

- возможность быстрой обработки, то есть полировки и чистки;

- стойкость к выкрашиванию даже при постоянной эксплуатации.

Важным достоинством ножей из этой стали является также возможность быстрой заточки в «полевых условиях» и возможность получения лезвия любой формы.

Иногда в интернете можно встретить мнения, что сталь 65х13 не отличается высокой твердостью, поэтому ее нельзя использовать для изготовления ножей. Также некоторые пользователи считают, что она легко деформируется даже при небольшой нагрузке. Чтобы опровергнуть данную точку зрения, можно отметить следующее. Для изготовления ножей должна применяться сталь с твердостью 40 - 60 единиц Роквелла. Но сталь 65х13 имеет твердость 59 HRC, то есть идеально подходит для получения данной продукции.

Такие негативные отзывы в интернете можно объяснить недобросовестностью некоторых производителей, которые нарушают технологию изготовления стали и неправильно выполняют ее закалку. Иногда сталь 65х13 просто заменяют на материал низшего качества. Также при покупке ножа нужно применять его строго по назначению, чтобы в дальнейшем не было никаких претензий.

При покупке ножа из стали с маркировкой 65х13 нужно обращать внимание на производителя, так как на рынке можно встретить многочисленные подделки. Иногда производители часто перекаливают сталь. Вследствие этого она становится очень хрупкой, поэтому даже при незначительных нагрузках возникает деформация клинка или его поломка.

Обычно ножи из стали 65х13 приобретают в качестве подарка или рабочего варианта, где не предполагается больших нагрузок на клинок и его режущую часть.

Читайте также: