Нержавеющая сталь с покрытием afp

Обновлено: 04.05.2024

В статье рассмотрены преимущества антифрикционных покрытий MODENGY, приведены типичные примеры их применения.

Для снижения трения в подвижных узлах любого оборудования требуется их своевременное смазывание. Выбор вида и способа смазки производится с учетом конструкции и условий эксплуатации пары трения.

Механизм действия традиционных жидких и пластичных смазочных материалов состоит в образовании разделительной смазочной пленки между движущимися поверхностями при определенном сочетании нагрузки и скорости, необходимом для установления гидродинамического или полужидкостного режима трения.

Однако реальные условия работы механизмов далеки от идеальных. Некоторые из механизмов (например, оборудование кирпичного производства) предназначены для постоянной эксплуатации в пыльной среде под воздействием высоких температур, нагрузок. Узлы большинства машин и оборудования в отдельные моменты времени или в течение всей эксплуатации также работают в режиме, при котором происходят локальные нарушения смазочной пленки, приводящие к повышенному трению, изнашиванию и образованию задиров. В таком режиме находятся не только тяжелонагруженные тихоходные узлы, но и все механизмы в моменты пуска, останова, реверсирования движения и в процессе приработки. Наиболее очевидным подтверждением этого факта является износ, который сопровождает работу всех машин.

В последние годы получил распространение новый вид смазочных материалов – антифрикционные покрытия . Они существенно снижают износ, значительно повышают надежность работы и ресурс узлов и механизмов.

Антифрикционные твердосмазочные покрытия (АТСП) – это смазочные материалы, подобные краскам, но содержащие вместо красящего пигмента высокодисперсные частицы твердых смазочных веществ, равномерно распределенных в смеси связующих веществ и растворителей.

Твердые сухие смазки обладают стабильным низким коэффициентом трения и обеспечивают хороший смазочный эффект.

В зависимости от того, какая несущая способность требуется от покрытия, в качестве сухих смазочных веществ применяют:

- Для высоких нагрузок – дисульфид молибдена MoS2 и/или поляризованный графит

- Для средних нагрузок – политетрафторэтилен (тефлон, PTFE, ПТФЭ) и/или другие полимеры

Связующие элементы обеспечивают адгезию к субстрату, химическую стойкость и защиту от коррозии. В качестве связующих используют эпоксидные смолы, титанаты, полиуретаны, акриловые, фенольные, полиамид-имидные и специальные компоненты.

При использовании органических связующих элементов термостойкость антифрикционных покрытий достигает +250 °С, а неорганические системы позволяют покрытиям работать при экстремально высоких температурах - вплоть до +600 °С.

Растворители предназначены для переноса и распределения твердых смазок и связующих на субстрате, а также для обеспечения нужной вязкости антифрикционного покрытия путем разбавления перед нанесением.

Для улучшения необходимых свойств, а также для модификации и придания антифрикционным покрытиям новых свойств в них добавляют присадки.

Антифрикционные покрытия наносятся на поверхность с помощью обычных технологий окрашивания, таких как распыление, трафаретная печать, окунание, нанесение кистью. После нанесения покрытия и сушки растворитель испаряется, а связующие вещества полимеризуются и обеспечивают надежное сцепление с основой. Выбор конкретного способа нанесения антифрикционных покрытий зависит от геометрии покрываемых деталей и желаемого результата с точки зрения равномерности и долговечности покрытий.

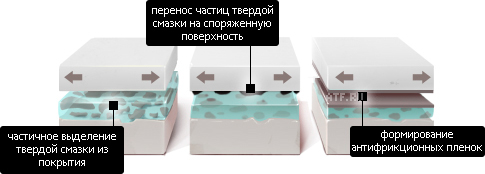

При нанесении покрытия на одну из деталей пары трения в процессе работы происходит частичный перенос твердых смазок на сопряженную поверхность. Таким образом, в процессе трения под нагрузкой формируются плотные и очень гладкие антифрикционные пленки, закрывающие неровности материала основы. В результате при работе пары трения скорость изнашивания покрытия сводится к минимуму.

Эти процессы иллюстрирует фотография, полученная с помощью сканирующего электронного микроскопа при увеличении 1000 раз. На левой части показано покрытие сразу после отверждения, а на правой – после приработки и формирования гладкой пленки из твердых смазок.

Преимущества антифрикционных покрытий перед другими видами смазочных материалов

Применение антифрикционных покрытий на сегодняшний день является самым перспективным способом решения многих проблем, связанных с потерями на трение в движущихся узлах.

В отличие от сухих смазок в виде натертых пленок частицы твердых веществ антифрикционных покрытий прочно удерживаются на поверхности с помощью связующего компонента.

По сравнению с применением традиционных смазочных материалов – пластичных и жидких смазок – антифрикционные покрытия имеют ряд преимуществ.

После нанесения антифрикционного покрытия образовавшаяся тонкая сухая смазочная пленка предотвращает налипание абразивной пыли и грязи на поверхность.

Благодаря тому, что твердые смазочные вещества удерживаются на поверхности связующими, антифрикционные покрытия в большинстве случаев обеспечивают смазку на весь срок службы. Сухие смазки в составе АТСП обладают исключительной термической стабильностью и химической инертностью, стойкостью к окислению и влаге. Они не стареют и не испаряются, способны эффективно работать в условиях радиации и вакуума даже после продолжительного простоя узла.

Толщина покрытия легко контролируется и может составлять от 5 до 20 мкм, что практически не влияет на исходную точность размеров детали. Возможно локальное нанесение антифрикционных покрытий на определенные участки поверхности. Обладая высокими противоизносными и антикоррозионными свойствами, АТСП могут заменить хромирование, цинкование и другие виды обработки.

Сравнение основных видов твердых смазок

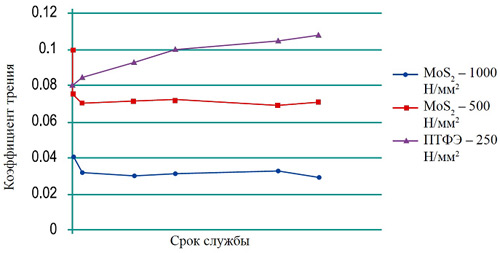

Результаты испытаний антифрикционных покрытий MODENGY показали их способность снижать трение до минимальных значений (см. рисунок 1).

Рис. 1. Результаты испытаний АТСП на машине трения Falex LFW1 в соответствии с ASTM D2714

При применении покрытий на основе дисульфида молибдена коэффициент трения с ростом нагрузки снижается и стабилизируется на значении несколько сотых. Такое трение без применения антифрикционных покрытий возможно только в режиме жидкостной смазки, когда движущиеся поверхности полностью разделены слоем масла и не контактируют напрямую друг с другом.

Другие характеристики антифрикционных покрытий также значительно различаются в зависимости от имеющихся в составе сухих смазок.

Существенным недостатком графита, ограничивающим сферу его применения по сравнению с дисульфидом молибдена, является его недостаточная адгезия к металлическим поверхностям. Его молекулы неполярны и проявляют смазочные свойства лишь в присутствии влаги.

Этот недостаток можно устранить путем внедрения в слоистую структуру графита поляризующих агентов. Высокая адгезия поляризованного графита к металлическим поверхностям, наряду с термической стабильностью, делают его одним из наиболее перспективных инновационных смазочных материалов.

Поляризованный графит начала применять компания "Моденжи", создавшая уникальную линейку АТСП.

Типичные применения АТСП MODENGY

Линейка продуктов MODENGY включает антифрикционные покрытия на основе различных видов твердых смазок, в том числе дисульфида молибдена, графита, политетрафторэтилена (тефлона), а также специальных композиций.

Связующее вещество в составе покрытия определяет его защитные свойства, химическую стойкость, а также тип отверждения (температуру полимеризации).

Выбор конкретного материала производится с учетом конструкции узла трения, условий его работы и желаемого способа нанесения.

Антифрикционные покрытия MODENGY способны работать в широком температурном диапазоне, что позволяет предлагать решения для самых различных, в том числе экстремальных условий.

MODENGY 1005 на основе дисульфида молибдена характеризуется повышенной несущей способностью. Рабочие температуры: от -70 до +255 °С. Сферы применения:

- Подшипники скольжения

- Направляющие скольжения

- Шлицевые и шпоночные соединения

- Зубчатые передачи

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Направляющие скольжения

- Шлицевые и шпоночные соединения

- Зубчатые передачи

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Направляющие скольжения

- Зубчатые передачи

- Резьбовые соединения

- Шлицевые и шпоночные соединения

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Направляющие скольжения

- Зубчатые передачи

- Резьбовые соединения

- Шлицевые и шпоночные соединения

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Направляющие скольжения

- Открытые зубчатые передачи

- Закрытые зубчатые передачи

- Цепные передачи

- Шлицевые и шпоночные соединения

- Резьбовые соединения

- Гибкие валы в оболочках

- Сопряжения с посадками с натягом

- Регулировочные клинья

- Электрические контакты

- Ходовые винты

- Тросы управления в оболочках

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Направляющие скольжения

- Зубчатые передачи

- Резьбовые соединения

- Шлицевые и шпоночные соединения

- Другие узлы с парами трения металл-металл

- Подшипники скольжения

- Резьбовые соединения

- Подвижные уплотнения

- Другие узлы с парами трения металл-пластик, металл-резина

- Уплотнительные устройства

- Направляющие скольжения

- Подшипники скольжения

- Гибкие валы

- Резьбовые соединения

- Зубчатые передачи

- Другие узлы с парами трения металл-пластик, пластик-пластик, кожа-пластик, кожа-металл, дерево-кожа, металл-резина, металл-металл

Дополняя пластичные смазки и масла, а часто полностью заменяя их, антифрикционные покрытия MODENGY надежно защищают от износа металлические и пластиковые поверхности в самых экстремальных условиях эксплуатации, часто используются в качестве аварийной смазки.

Производители автокомпонентов применяют антифрикционные покрытия MODENGY при массовом выпуске поршней, нанося их методом трафаретной печати.

Перед нанесением АТСП требуется тщательно очищать и обезжиривать поверхности - в целях лучшего сцепления покрытия с ними.

Качество и долговечность покрытий MODENGY гарантирует только их применение в комплексе со вспомогательными средствами для очищения и финишной подготовки поверхностей.

Для быстрой очистки и обезжиривания металлических деталей, рабочих поверхностей тормозных систем, цепных передач, фрикционных муфт, электрических контактов предназначен Очиститель металла MODENGY. Его многокомпонентная формула обеспечивает эффективное удаление загрязнений различной химической природы: нефтепродуктов, силиконовых масел, консервационных составов, адсорбированных пленок газов, влаги и др. Состав испаряется быстро и без остатка, не вызывает коррозии металлов.

В качестве финального шага перед нанесением АТСП специалисты настоятельно рекомендуют использовать Специальный очиститель - активатор MODENGY. Он обеспечивает дополнительное обезжиривание поверхностей и способствует высокой адгезии антифрикционного покрытия.

Пошаговую инструкцию по нанесению аэрозольного антифрикционного покрытия на примере MODENGY Для деталей ДВС смотрите ниже.

Все материалы сайта https://atf.ru/ принадлежат

ООО "НОВЫЕ РЕШЕНИЯ" ИНН 5751054390

Способы нанесения антифрикционных покрытий

В статье рассмотрены способы нанесения антифрикционных покрытий MODENGY на металлические и пластиковые поверхности. Приведены рекомендации по контролю толщины антифрикционных покрытий и их удалению (очистке).

Одним из наиболее современных и перспективных способов защиты деталей и узлов различных механизмов от интенсивного износа является применение антифрикционных твердосмазочных покрытий (АТСП) – смазочных материалов, подобных краскам, но содержащих вместо красящего пигмента высокодисперсные частицы твердых смазочных веществ, равномерно распределенных в смеси связующих элементов и растворителей.

Механизм действия антифрикционных покрытий состоит в следующем. После полимеризации связующие элементы вместе с сухими смазками заполняют впадины микронеровностей поверхности и увеличивают ее опорную площадь (см. рис. 1).

Рис. 1. Механизм работы антифрикционных покрытий

В процессе трения часть смазочных частиц переносятся на сопряженную поверхность. При этом они ориентируются параллельно направлению движения, образуя гладкую и скользкую защитную антифрикционную пленку на обеих поверхностях.

Широкую известность получили высококачественные антифрикционные твердосмазочные покрытия от компании "Моденжи". Они изготавливаются на основе дисульфида молибдена, графита, политетрафторэтилена, а также композиций различных твердых веществ, содержание которых в зависимости от вида покрытия может достигать 70%. Сухие смазки в составе покрытий обеспечивают необходимый комплекс свойств.

Связующие вещества определяют его защитные свойства, химическую стойкость и тип отверждения. В линейке смазочных материалов MODENGY имеются антифрикционные покрытия, полимеризующиеся как при комнатной температуре, так и в результате нагрева.

В зависимости от обрабатываемой основы, типа полимеризации, требуемого комплекса эксплуатационных характеристик применяются различные способы подготовки поверхности и нанесения антифрикционных покрытий MODENGY.

Подготовка поверхности

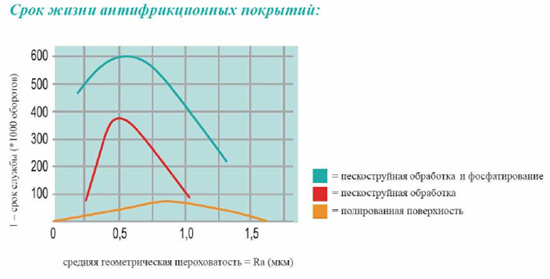

Адгезия и срок службы антифрикционных покрытий в большой мере зависят от применяемой технологии предварительной подготовки поверхностей деталей. В качестве примера на рисунке 2 приведена диаграмма зависимости срока службы покрытий от методов предварительной подготовки поверхности.

Рис. 2. Зависимость срока службы антифрикционных покрытий от методов предварительной подготовки поверхности

Технологический процесс подготовки зависит от материала и состояния обрабатываемой детали.

Подготовка металлических поверхностей

Обезжиривание

Даже если ранее производилось предварительное удаление коррозии кислотой, последующее обезжиривание способствует более равномерному и прочному нанесению покрытия.

Данная технологическая операция может производиться специальными растворителями, например, нефрасом, растворителями MODENGY 1013 и MODENGY 1015.

Растворители не должны оставлять остатков после испарения. Операцию промывки производят несколько раз до полного удаления следов жира с поверхности. При этом для очередной промывки необходимо использовать свежий растворитель.

После обезжиривания детали высушиваются на воздухе. Трогать обработанные поверхности руками нельзя.

Из соображений экологичности и безопасности персонала предпочтительно использовать органические растворители с низким содержанием ароматических соединений.

Удаление окислов

Пескоструйная обработка

В качестве механического метода для деталей из стали, титана, алюминия, меди, магния и их сплавов рекомендуется проводить пескоструйную обработку окисью алюминия или литой сталью (размер зерна около 55 мкм). Этот вид предварительной подготовки поверхности необходим также для хромированных и никелированных деталей.

Помимо удаления коррозии, пескоструйная обработка делает поверхность детали более шероховатой (Ra от 0,5 до 1,0 мкм) и обеспечивает лучшую адгезию АТСП.

По окончании работ необходимо удалить прилипшие частицы песка сухим сжатым воздухом, не содержащим масла.

Во избежание риска появления коррозии на обработанные таким образом поверхности в кратчайшие сроки необходимо нанести антифрикционное покрытие.

Следует учитывать, что при пескоструйной обработке деталей происходит изменение их линейных размеров до 1,3 мкм.

После пескоструйной обработки возможно нанесение АТСП, однако для более продолжительной службы покрытия рекомендуется фосфатирование детали.

Травление

Для обработки деталей из меди и медных сплавов вместо пескоструйной обработки может применяться травление смесью двух или более кислот (серной, фосфорной, азотной, хромовой, соляной).

Травление нержавеющей стали производится специальными растворами щавелевой кислоты.

Растворы должны подбираться таким образом, чтобы удалять продукты коррозии, но не оказывать излишнего воздействия на основной металл.

Время погружения, концентрация раствора варьируется в зависимости от сплава и состояния поверхности. После травления необходимо тщательно промыть детали для удаления остатков кислоты.

Анодирование

Алюминий и его сплавы обрабатываются методом электролитического оксидирования.

Алюминиевые сплавы с содержанием меди 0,5% и более, а также сплавы с общим содержанием легирующих добавок свыше 7,5% обрабатываются в растворе серной кислоты.

После обработки серной кислотой детали необходимо промыть в воде, затем закрепить поверхностную пленку путем погружения в 5-% раствор дихромата натрия или калия, прополоскать и высушить. Сушка производится при температуре не выше 102° С.

Все другие алюминиевые сплавы и алюминий могут обрабатываться в растворе хромовой кислоты.

Хромовая кислота образует тонкую пленку, которая обеспечивает защиту от коррозии.

После обработки хромовой кислотой деталь нужно промыть в горячей воде и дать высохнуть ей на воздухе.

Для образования хорошей поверхностной пленки в растворах кислот необходимо использовать воду высокой чистоты (с низким содержанием хлоридов и сульфатов).

После анодирования до нанесения на детали антифрикционного покрытия их нельзя трогать голыми руками.

Фосфатирование

Фосфатирование применяется для железа и стали, но непригодно для нержавеющей стали, оцинкованного чугуна и деталей с кадмиевым и гальваническим покрытием.

Обработка фосфатом марганца увеличивает несущую способность и смазывающие свойства покрытия. Обработка фосфатом цинка улучшает его коррозионную стойкость. Фосфат железа улучшает адгезию с антифрикционными покрытиями.

Для фосфатирования используются только такие растворы, которые создают слои мелких кристаллов. Большая часть частиц, осаждаемых на поверхности, должна иметь размеры в диапазоне от 3 до 8 мкм. Это эквивалентно весу наносимого слоя от 5 до 15 г/м 2 .

После обработки фосфатный слой должен иметь ровную, однородную структуру и цвет от серого до черного. Пятна фосфатирующего раствора и следы коррозии на поверхности деталей не допускаются.

Во избежание образования коррозии под действием влаги, содержащейся в окружающем воздухе, антифрикционные покрытия должны быть нанесены в кратчайшие сроки после фосфатирования.

Подготовка пластмассовых поверхностей

Обработка пластмассовых деталей включает, главным образом, обезжиривание и чистку. При этом используются растворители, которые не повреждают материал деталей. Для улучшения адгезии поверхностям придается шероховатость механическими (например мелкой пескоструйной обработкой) или химико-термическими методами (например, путем активации поверхности пластика плазмой низкого давления).

Нанесение антифрикционных покрытий

В зависимости от формы, размера, веса, количества и материала обрабатываемых деталей, а также свойств поверхности применяют различные способы нанесения антифрикционных покрытий. При выборе способа нанесения АТСП следует учитывать требования к пленке, конфигурацию и расположение покрываемых поверхностей скольжения.

Перед нанесением антифрикционное покрытие следует тщательно перемешать до получения однородной жидкости. При перемешивании вручную процесс может занять до 30-40 минут. Если необходима толщина покрытия менее 5 мкм, производится его разбавление при тщательном перемешивании.

Количество приготовленного состава рассчитывают с учетом жизнеспособности, указанного в технической документации на материал, и площади, которую возможно покрыть за это время.

При работе с антифрикционными покрытиями необходимо строго соблюдать нормы техники безопасности по работе с лакокрасочными материалами.

АТСП могут наноситься распылением, погружением, нанесением щеткой, нанесением с помощью валиков и трафаретной печати.

Нанесение антифрикционных покрытий на металлические поверхности

Распыление

Антифрикционные покрытия MODENGY могут наноситься методом распыления с использованием сжатого воздуха или электростатического процесса в специальных камерах или в обычных помещениях с хорошей вентиляцией.

Окраску небольших участков целесообразно проводить с использованием аэрографа с круговым сечением факела и диаметром сопла 0,8 мм при давление от 2 до 5 бар. Расстояние между поверхностью и аэрографом должно быть таким, чтобы продукт попадал на поверхность, не высыхая, но и не образовывая брызг или капель.

Толщина защитной пленки покрытия регулируется количеством наносимых слоев покрытия. Каждый последующий слой можно наносить лишь после полного высыхания предыдущего слоя. Интервал перед нанесением каждого последующего слоя не должен превышать времени, указанного в технической документации на АТСП.

При распылении нужно использовать сжатый сухой воздух, не содержащий масла. Для равномерного нанесения покрытия в процессе длительной работы или после перерывов покрытие необходимо периодически перемешивать.

До окончания высыхания покрытия с обработанными деталями следует обращаться с большой осторожностью.

Покрытия MODENGY распыляют с помощью специального пистолета MODENGY M1-250.

Преимущества:

Погружение и центрифугирование

Если позволяют форма, размер и количество деталей, а также при наличии необходимого оборудования для нанесения антифрикционных покрытий MODENGY может использоваться процесс погружения.

Погружение с раскручиванием на центрифуге является более экономичным методом нанесения антифрикционных покрытий на большие партии таких изделий, как винты, гайки и мелкие детали.

Погружение с центрифугированием всегда проводится дважды и состоит из следующих операций:

- погружение; центрифугирование; раскладка на проволочных сетках; сушка;

- повторение пункта 1 для нанесения покрытия на «дефектные» точки поверхности, соприкасавшиеся в процессе первичного нанесения с опорами.

Крупные болты, втулки, валы, секции, трубы и плоские детали, которые не могут быть покрыты пленкой в центрифуге, обрабатываются в погружной ванне.

При таком методе нанесения покрытия необходимо регулировать скорость погружения детали для предотвращения затягивания в ванну пузырьков воздуха. Скорость извлечения детали также необходимо контролировать, чтобы избежать образования потеков и добиться требуемой толщины пленки.

Равномерность консистенции содержимого погружной ванны обеспечивается постоянной циркуляцией жидкости, создаваемой насосами и сливными порогами.

Нанесение валиком, щеткой, кистью

Антифрикционные покрытия MODENGY могут наноситься с помощью щетки, кисти, валиков, а также стандартными машинами для койлкоутинга – окрашивания металлических лент в рулонах.

Следует учитывать, что при нанесении АТСП щеткой или кистью трудно добиться равномерной толщины пленки.

Если покрытие должно наноситься только на часть детали, то целесообразно применять способ трафаретной печати. Перед отверждением АТСП маскирующие трафареты или защитная пленка удаляются.

Особенности нанесения антифрикционных покрытий на поверхности пластиков

Перед применением антифрикционного покрытия с термоотверждением необходимо предварительно убедиться, что пластмасса обладает достаточной температурной устойчивостью.

Для армированных пластмасс используются АТСП, содержащие дисульфид молибдена. Для неармированных пластмасс применяются покрытия, не содержащие MoS2.

Отверждение

Время и температура отверждения конкретного покрытия указываются в справочной документации. Однако эти данные могут нуждаться в уточнении в зависимости от конкретных условий производства.

Антифрикционные покрытия MODENGY, отверждаемые при комнатной температуре, не требуют специального оборудования для полимеризации.

Время сушки таких покрытий составляет около 2-3 часов при комнатной температуре.

Антифрикционные покрытия MODENGY с отверждением под действием температуры имеют лучшие показатели по износостойкости, коррозионной стойкости, сроку службы и по многим другим параметрам.

В зависимости от связующего агента покрытия время отверждения обычно составляет 30 минут при температуре +200° С. При увеличении температуры скорость полимеризации АТСП уменьшается.

Для крупных деталей продолжительность отверждения должна быть увеличена в зависимости от их веса и поперечного сечения.

Для отверждения антифрикционных покрытий мелких деталей или в случае необходимости обеспечения точного значения заданной температуры применяются печи с циркуляцией топочных газов, предназначенные для сушки красок. При полимеризации АТСП на плоских поверхностях особенно эффективно применение ИК-излучения.

Удаление антифрикционных покрытий (очистка)

При необходимости удаления антифрикционных покрытий в большинстве случаев возможно использовать растворители MODENGY 1013, MODENGY 1015 или средства для удаления красок на основе эпоксидных смол. Для этого покрытия детали погружаются в растворитель на несколько часов.

Другим эффективным методом удаления является пескоструйная обработка поверхностей (при этом линейные размеры деталей могут уменьшаться на величину до 1,3 мкм).

Контроль толщины покрытия

Толщина пленки оказывает существенное влияние на срок службы, коэффициент трения и антикоррозионные свойства антифрикционных покрытий. Она должна превышать размер поверхностных неровностей соприкасающихся поверхностей, составляя, как правило, от 5 до 20 мкм.

Нанесение покрытия на обе сопряженные поверхности относительно тонким слоем обеспечивает большую несущую способность, чем более толстый слой лишь на одной из поверхностей.

Для измерения толщины пленки могут быть использованы следующие методы:

- магнитный метод (DIN 50 981/ISO 2178) для веществ на основе ферромагнетика;

- метод вихревых токов (DIN 50 984/ISO 2360) для цветных металлов;

- метод обратного рассеяния бета-частиц (DIN 50 983/ISO 3543) для пластиков;

- в исключительных случаях (другие методы недоступны) – микрометр и оптические методы.

Толщина покрытия и другие характеристики АФП

Какой толщиной наносится покрытие и как ее измерять?

Толщиной покрытия называют расстояние между покрываемой поверхностью и внешним слоем нанесенного состава. От этого показателя зависит срок службы, коэффициент трения и другие рабочие свойства АФП.

Необходимо учитывать, что нанесение антифрикционного состава на обе сопряженные поверхности тонким слоем эффективнее, чем более толстый слой на одной из них.

Соприкасающиеся поверхности имеют микронеровности, и толщина покрытия должна превышать их размер, составляя от 5 до 20 мкм.

Для измерения толщины пленки могут быть использованы следующие методы:

- Линейное измерение абсолютным или относительным контактным методом: осуществляется с помощью микрометра

- Весовой метод: изделия взвешивают до и после нанесения покрытия, по разности масс определяют объем покрытия; среднюю толщину рассчитывают по соотношению объема нанесенного материала к поверхности покрытого изделия

- Магнитный метод: широко применяется для материалов-ферромагнетиков; осуществляется с помощью специального прибора – магнитного толщиномера, работа которого основана на изменении силы притяжения между намагниченным шариком и ферромагнитным основанием

- Метод вихревых токов: применяется для измерения толщины покрытий на немагнитных основаниях (алюминий, медь, титан и др.); осуществляется с помощью вихревых толщиномеров

В зависимости от метода измерения толщины ее показатели могут отличаться, поэтому результаты следует сопровождать указанием способа замеров, типа использованного прибора и, если известно, его погрешности.

Эффективность защитного слоя зависит не только от его грамотного нанесения, но и от того, насколько качественно была проведена предварительная подготовка поверхности. В свою очередь, способы очищения деталей и нанесения покрытий выбираются с учетом материала обрабатываемой поверхности, метода полимеризации АФП, а также комплекса его рабочих характеристик.

Адгезия и срок службы антифрикционных покрытий в значительной мере определяется качеством предварительной подготовки деталей.

Имеющиеся на поверхностях окислы, следы коррозии и загрязнения различной природы удаляются химическими или механическими методами. Специфика технологического процесса зависит от материала и состояния обрабатываемой детали.

Подготовка металлических поверхностей

Рекомендуется в качестве механического метода очистки деталей из стали, титана, алюминия, меди, магния и их сплавов, хромированных и никелированных поверхностей. Проводится окисью алюминия или литой сталью (размер зерна около 55 мкм).

Пескоструйная обработка способствует удалению коррозии, делает поверхность деталей более шероховатой (Ra от 0,5 до 1,0 мкм), поэтому обеспечивает лучшую адгезию АФП.

По окончании работ прилипшие частицы песка удаляются сухим сжатым воздухом без масляных включений.

Следует обязательно учитывать, что такой вид обработки изменяет линейные размеры деталей до 1,3 мкм.

Для более продолжительной службы покрытия после пескоструйной обработки рекомендуется провести фосфатирование деталей.

Фосфатирование (обработка фосфатом марганца, цинка или железа) применяется для железа и стали, непригодно для нержавеющей стали, оцинкованного чугуна, деталей с кадмиевым и гальваническим покрытием.

Обработка фосфатом марганца увеличивает несущую способность и смазывающие свойства АФП, фосфатом цинка – улучшает коррозионную стойкость. Фосфат железа способствует увеличению адгезии антифрикционного покрытия.

Для фосфатирования используются только такие растворы, которые создают на поверхностях слои мелких кристаллов – от 3 до 8 мкм (эквивалентно весу от 5 до 15 г/м2).

После обработки фосфатный слой должен иметь ровную, однородную структуру, цвет – от серого до черного. Пятна фосфатирующего раствора и следы коррозии на поверхности деталей не допускаются.

Травление смесью двух или более кислот (азотной, фосфорной, серной, хромовой, соляной) может применяться для обработки деталей из меди и медных сплавов вместо пескоструйной обработки.

Растворы для травления должны удалять продукты коррозии, но не оказывать излишнего воздействия на металл. Их концентрация варьируется в зависимости от вида сплава и состояния поверхности.

После травления необходимо тщательно промыть детали и удалить остатки кислоты.

Этим методом обрабатываются алюминий и алюминиевые сплавы.

Сплавы с содержанием меди 0,5 % и более, а также с общим содержанием легирующих добавок свыше 7,5% обрабатываются в растворе серной кислоты. После обработки детали промываются в воде и погружаются в 5-% раствор дихромата натрия или калия для закрепления поверхностной пленки. Затем высушиваются при температуре не выше 102° С.

Другие алюминиевые сплавы и алюминий могут обрабатываться в растворе хромовой кислоты – она образует на поверхностях тонкую пленку, которая обеспечивает защиту от коррозии. После обработки хромовой кислотой детали промываются в горячей воде и высушиваются на воздухе.

Для растворов кислот необходимо использовать воду высокой чистоты (с низким содержанием хлоридов и сульфатов). После анодирования и до нанесения антифрикционного покрытия детали нельзя трогать голыми руками.

Обезжиривание деталей, даже после их предварительное очистки кислотой, более чем необходимо – оно способствует более равномерному нанесению покрытия, его прочности и долговечности.

Данная технологическая операция может производиться органическими нежирными растворителями, не оставляющими следов после испарения.

Операцию промывки и обезжиривания обычно производят несколько раз свежим составом, после чего детали высушивают на воздухе. Трогать поверхности после обезжиривания нельзя!

Из соображений экологичности и безопасности персонала предпочтительно использовать органические растворители с низким содержанием ароматических соединений.

Для очищения и обезжиривания металлических поверхностей идеально подходят очистители MODENGY. Они производятся на основе смеси органических растворителей и функциональных добавок. Очиститель металла MODENGY эффективно удаляет любые масляные, силиконовые и прочие загрязнения, обезжиривает детали. Испаряется быстро и без остатка, не вызывая коррозии.

Специальный очиститель-активатор MODENGY применяется для финишной подготовки поверхности, способствуя лучшему сцеплению с ней антифрикционного покрытия. Состав распыляется с расстояния 15-20 см. и испаряется через 15 минут, после чего поверхность готова к дальнейшим операция.

Подготовка пластмассовых поверхностей

Обработка пластмассовых деталей включает, главным образом, обезжиривание и очистку. Для этого используются специальные растворители, которые не повреждают материал.

Улучшить адгезию покрытия помогает придание поверхностям шероховатости механическими (например, мелкой пескоструйной обработкой) или химико-термическими методами (путем активации пластика плазмой низкого давления).

Правила нанесения антифрикционных покрытий

В зависимости от формы, размера, веса, количества и материала обрабатываемых деталей применяют различные способы нанесения антифрикционных покрытий:

- Распылением

- Погружением

- Ручным инструментом (кистью, щеткой, валиком)

- Методом трафаретной печати

При выборе того или иного метода следует учитывать требования к пленке, конфигурацию и расположение покрываемых поверхностей скольжения.

Жидкое АФП перед использованием следует тщательно перемешать до однородности. Вручную процесс может занять до 30-40 минут. Если необходимо получить покрытие толщиной менее 5 мкм, производится его разбавление (при тщательном перемешивании).

Количество приготовленного состава рассчитывают с учетом его «жизнеспособности», указанной в технической документации, и площади, которую возможно покрыть за это время.

Наиболее удобный и эффективный способ нанесения покрытий – распыление. Он не требует применения дополнительных инструментов, прост и результативен.

АФП в аэрозольных фасовках выпускает компания Моденжи. Антифрикционные покрытия MODENGY 1001, MODENGY 1002, MODENGY Для деталей ДВС уже зарекомендовали себя в различных областях, требующих эффективного управления трением и повышения ресурса деталей.

Обработанные детали выдерживаются 5-10 минут при комнатной температуре, пока не станут матовыми на вид и сухими на ощупь. При необходимости покрытие наносится еще одним слоем.

Для окончательной сушки MODENGY 1001 потребуется 25 минут, MODENGY 1002 – 2 часа, MODENGY для деталей ДВС – 12 часов.

При работе с АФП необходимо строго соблюдать нормы техники безопасности. Видеоинструкция по нанесению аэрозольных покрытий на примере MODENGY Для деталей ДВС представлена ниже.

PTFE покрытие: свойства и области применения

PTFE (ПТФЭ), также известный как политетрафторэтилен, фторопласт-4 или тефлон, – это синтетический полимер тетрафторэтилена, который представляет собой высокомолекулярное соединение углерода и фтора.

ПТФЭ был открыт совершенно случайно. В конце 1930-х годов Рой Планкетт заметил, что тетрафторэтилен, закачанный им под давлением в баллоны полимеризовался в белый порошок.

Позже выяснилось, что материал устойчив к различным внешним воздействиям, имеет чрезвычайно высокую температуру плавления и низкий коэффициент трения.

ПТФЭ: особенности и области применения

Тефлон получил широкое применение во многих отраслях промышленности. Его используют для облицовки реакторов и трубопроводов, по которым перемещаются агрессивные химически активные вещества, в качестве антипригарного покрытия для сковород и другой посуды, при производстве подшипников и даже в хирургии для противоналипающего покрытия катетеров, что препятствует возникновению внутрибольничных инфекций.

Привлекательным материалом для многих отраслей промышленности ПТФЭ делают его физические и химические свойства:

- Тепло- и морозостойкость

- Высокая химическая стойкость (не разрушает под воздействием щелочей, кислот и других органических растворителей)

- Крайне низкий коэффициент трения

- Низкая диэлектрическая проницаемость

- Несмачиваемость (ни водой, ни жирами)

По большей части политетрафторэтилен применяют в качестве покрытий.

Низкая электропроводность и водостойкость тефлона делают его хорошим изолятором кабелей и проводов.

Тефлон эффективно снижает трение и износ взаимодействующих поверхностей, поскольку обладает предельно низким коэффициентом трения – меньше, чем у тающего льда. Благодаря своим антифрикционным свойствам ПТФЭ используется в качестве смазочного материала. Он входит в состав различных паст, смазок, масел, антифрикционных покрытий и т.д., значительно увеличивая их износостойкость.

PTFE покрытия обеспечивают отличную защиту от образования коррозии и воздействия химически-агрессивных сред даже при экстремально низких и высоких температурах. Им не страшны кислоты, масла, растворители и т.д. Даже благородные металлы проигрывают тефлону в химической стойкости.

Ещё одним несомненным преимуществом тефлоновых покрытий является то, что к ним не прилипают различного рода загрязнения.

В качестве примера таких покрытий можно привести антифрикционные твердосмазочные материалы на основе политетрафторэтилена MODENGY: MODENGY 1010, MODENGY 1011, MODENGY 1012, MODENGY 1014, MODENGY PTFE - A20.

В линейку покрытий для крепежных изделий входят покрытия MODENGY 1010, MODENGY 1011 и MODENGY 1014.

Политетрафторэтиленовая основа данных покрытий позволяет стабилизировать трение при сборке, избавляя от проблемы заедания резьбовых соединений.

Рис. 1. Крепежные детали до и после нанесения покрытия MODENGY 1014

Покрытия MODENGY 1012 и MODENGY PTFE-A20 успешно применяются для снижения трения в уплотнительных устройствах.

Рис. 2. Резиновые уплотнения гидрозатворов до и после нанесения покрытия MODENGY 1012

Полимеризация составов происходит при комнатной температуре. Они не смываются водой, не трескаются и не выделяют токсичных испарений.

Читайте также: