Нержавеющая сталь в стоматологии

Обновлено: 05.05.2024

♦ Металлами являются вещества, характеризующиеся в обычных условиях высокими электро- и теплопроводностью, ковкостью, «металлическим» блеском, непрозрачностью и другими свойствами, обусловленными наличием в их кристаллической решетке большого количества не связанных с атомными ядрами подвижных электронов проводимости.

В технике металлы принято делить на черные (железо и сплавы на его основе) и цветные (все остальные).

Свойства металлов объясняются особенностями их строения:

─ расположением и характером движения электронов в атомах;

─ расположением атомов, ионов и молекул в пространстве;

─ размерами, формой и характером кристаллических образований.

Особенности атомного строения определяют характер взаимодействия металлов, способность их давать различного рода соединения, в которые входят несколько металлов, металлы с неметаллами и т.д.

При разных температурах некоторые химические элементы имеют два и более устойчивых типа кристаллических решеток. Существование одного металла в различных кристаллических формах (модификациях) при разных температурах называется полиморфизмом, или аллотропией, а переход из одного строения в другое — полиморфным (аллотропическим) превращением. Аллотропические формы, получающиеся в результате полиморфного превращения, обычно обозначают начальными буквами греческого алфавита.

К таким полиморфным металлам относятся, например, кобальт (Со), олово (Sn), марганец (Mn), железо (Fe). В свою очередь, изменение строения кристаллической решетки вызывает изменение свойств — механических, химических и магнитных, электропроводности, теплопроводности, теплоемкости и др.

К металлам, которые имеют только один тип кристаллической решетки и называются изоморфными, относятся алюминий (Аl), медь (Cu), никель (Ni), хром (Сr), ванадий (W) и др.

Наиболее полную информацию о строении и свойствах металлов получают при использовании комплекса методов исследований:

─ структурных (основаны на макроскопическом, микроскопическом анализах строения металла или сплава и др.);

─ физических (основаны на измерении различных физических свойств: тепловых, магнитных и др.).

Так, например, метод элементного микроанализа изменения поверхности стоматологических сплавов в условиях ротовой полости применяется многими исследователями (Hani Н. et al., 1989).

♦ Металлические сплавы - это макроскопически однородные системы, состоящие из двух или более металлов с характерными металлическими свойствами. В широком смысле сплавами называются любые однородные системы, получаемые сплавлением металлов, неметаллов, оксидов, органических веществ.

Структура и свойства чистых металлов (см. табл. 21) существенно отличаются от структуры и свойств сплавов (см. табл. 22), состоящих из двух и более металлов.

По количеству элементов (компонентов сплава) различают двух-, трех- или многокомпонентные сплавы (см. табл. 19, 28, 31, 35, 38—40).

Образование новых однородных веществ при взаимном проникновении атомов называют фазами сплава.

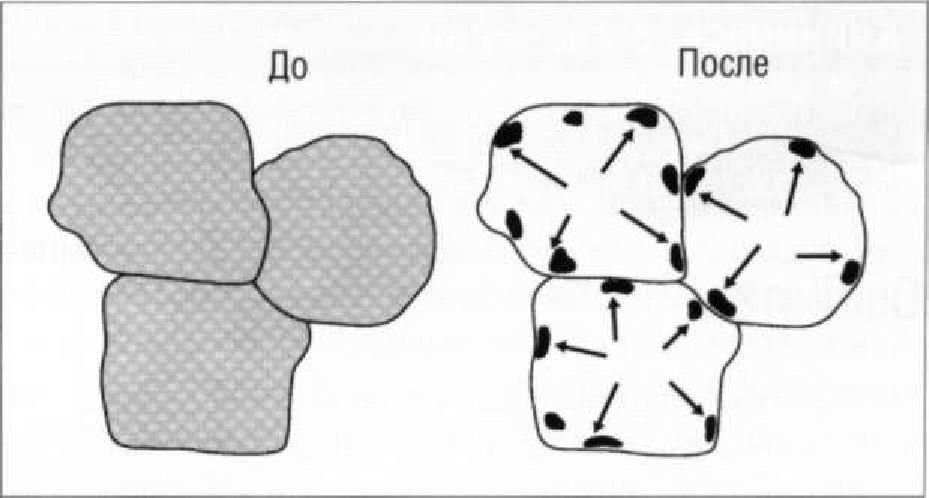

В расплавленном виде все компоненты обычно находятся в атомарном состоянии, образуя неограниченный жидкий однородный раствор, в любой точке которого химический состав статистически одинаков. При затвердевании расплава атомы компонентов укладываются в порядке кристаллической решетки, образуя твердое кристаллическое вещество — сплав.

Существуют три типа взаимоотношений компонентов сплава:

- образование механической смеси, когда каждый элемент кристаллизуется самостоятельно, при этом свойства сплава будут усредненными свойствами элементов, которые его образуют;

- образование твердого раствора, когда атомы компонентов образуют кристаллическую решетку одного из элементов, являющегося растворителем, при этом тип решетки основного металла сохраняется;

- образование химических соединений, когда при кристаллизации разнородные атомы могут соединяться в определенной пропорции с образованием нового типа решетки, отличающейся от решеток металлов сплава. Образование химического соединения — сложный процесс, при котором создается новое вещество с новыми качествами, а решетка при этом имеет более сложное строение. Соединение теряет основное свойство металла — способность к пластической деформации, становится хрупким.

Соответственно этому, свойства сплавов будут зависеть от того, какие фазы в них образуются: твердые растворы, химические соединения или смеси чистых металлов. Если атомные объемы двух металлов и их температуры плавления резко отличаются, то в жидком состоянии такие элементы обладают, как правило, ограниченной растворимостью.

В то же время неограниченную растворимость, или способность образовывать твердые растворы в любых пропорциях, имеют только металлы с кристаллической решеткой одного типа. Металлы, расположенные недалеко друг от Друга в таблице Менделеева (Сu29 и Ni28; Fe26 и Ni28; Fe26 и Cr24; Fe26 и Co27; Co27 и Ni28) или расположенные в одной группе (As33 и Sb51; Au79 и Ag47; Au79 и Cu29; Bi83 и Sb51), имеют неограниченную растворимость.

Таким образом, взаимодействие элементов в сплавах и характер образующейся структуры определяются положением элементов в таблице Менделеева типом кристаллической решетки, размерами атомов, т.е. физической природой элементов.

Зависимость свойств от состава сплавов:

─ в сплавах, имеющих структуру механических смесей, свойства изменяются в основном прямолинейно. Некоторые свойства механических смесей, в первую очередь твердость и прочность, зависят от размеров частиц (от степени дисперсности) и значительно повышаются при измельчении;

─ в сплавах-твердых растворах — свойства изменяются по криволинейной зависимости;

─ при образовании химических соединений свойства изменяются скачкообразно.

Многие физические и механические свойства сплавов четко зависят от структуры, однако некоторые технологические свойства, такие как литейные (способность обеспечить хорошее качество отливки) или свариваемость, зависят не столько от структуры, сколько от того, в каких температурных условиях проходило затвердевание сплавов.

Так, например, стоматологические сплавы золота, отлитые в форму и быстро охлажденные в воде, будут иметь вид твердого раствора, отличающегося характерной мягкостью, ковкостью и меньшей прочностью, чем сплавы с упорядоченным расположением атомов (Копейкин В.Н., 1995). Однако если ту же отливку охлаждать медленно до комнатной температуры, то твердый раствор, превалирующий при температуре более 424°С, полностью переходит в фазу AuCu путем перераспределения атомов в пространственной кристаллической решетке в более упорядоченную структуру. Это приводит к повышению прочности и твердости при потере ковкости сплава. Сплавы с высоким содержанием золота (выше 88%) не образуют упорядоченной фазы.

Поэтому о зависимости механических и физических свойств однофазных сплавов (α и β) говорят следующие положения, известные из курса металловедения:

─ твердость, прочность и электросопротивление твердых растворов выше, чем у чистых металлов;

─ электропроводность и температурный коэффициент электросопротивления у твердых растворов ниже, чем у чистых металлов;

─ электрохимический потенциал при этом изменяется по плавной кривой.

Помимо свойств металлической матрицы, имеющей определенную кристаллическую решетку и тем самым определяющую основные параметры механических свойств, на последние может оказывать влияние дополнительное легирование такими элементами, как молибден, вольфрам, ниобий, углерод, азот и др. Присутствие их в сплавах даже в небольших количествах значительно повышает прочность, износостойкость, жаропрочность и другие свойства, необходимые при эксплуатации конструкций.

Добавка небольших количеств (0,005%) иридия и рутения превращает грубую зернистую структуру сплавов золота в мелкозернистую, что дает возможность улучшить на 30% прочность на растяжение и предел прочности при удлинении, не влияя при этом на твердость и предел текучести. Особенно эффективно увеличивается прочность при легировании кобальтохромовых сплавов 6% молибденом и дополнительно 1—2% ниобия в присутствии 0,3% углерода. В металлических сплавах образуются различные химические соединения между двумя или несколькими металлами (их называют интерметаллидами) так и между металлом и неметаллом (карбиды, оксиды и т.д.).

Наличие неметаллических включений в структуре сплава ведет к образованию усталости, трещин, внутренних пор и полостей, коррозионному растрескиванию отливок, что приводит в конечном счете к разрушению. Неметаллические включения играют существенную роль в процессе вязкого и усталостного разрушения.

Основу неметаллических включений в сплаве Виталлиум составляют марганец и кремний. В кобальтохромовом сплаве (КХС) содержатся включения нитридов титана и силикаты. Приведенные в таблице 27 данные свидетельствуют, что у образца, испытавшего циклическую нагрузку, произошли изменения почти по всем параметрам: значительно уменьшены пределы упругости и текучести прочности, напряжения, разрушения, относительного удлинения и сужения. Это свидетельствует о тенденции к усталости металла.

В результате циклических напряжений металл «устает», прочность его снижается (см. табл. 27) и наступает разрушение образца (протеза). Такое явление называют усталостью, а сопротивление усталости — выносливостью. Разрушение от усталости происходит всегда внезапно вследствие накопления металлом необратимых изменений, которые приводят к возникновению микроскопических трещин — трещин усталости, возникающих в поверхностных зонах образца. При этом чем больше на поверхности царапин, выбоин и других дефектов, вызывающих концентрацию напряжения, тем быстрее образуются трещины усталости.

В связи с усталостью металла появляются микротрещины на границе неметаллических включений, зерен металла, которые в процессе циклической нагрузки увеличиваются, образуя магистральную трещину, приводящую к разрушению металла.

♦ Основной характеристикой, определяемой при испытании на усталость материала, является предел выносливости - наибольшее напряжение, которое может выдержать материал без разрушения при произвольно большом числе перемен (циклов) нагрузки. Максимальное напряжение, не вызывающее разрушения, соответствует пределу выносливости.

Кроме механических испытаний, металлические материалы подвергаются технологическим испытаниям (изгиб, перегиб и др.) с целью определения их пригодности к различным технологическим операциям в процессе использования. Приложение к образцу нагрузки при механическом испытании приводит к деформации (см. с. 11).

Нержавеющая сталь в стоматологии

Нержавеющая сталь в стоматологии. Хром, никель в стоматологии.

Нержавеющая сталь. С 1933 г. для изготовления зубных протезов широкое распространение получила нержавеющая сталь — сплав серовато-белого с синеватым оттенком цвета. Специальный сплав нержавеющей стали для изготовления зубных протезов, кроме железа, содержит хром (18%), никель (8%) и углерод (0,1%). Этот специальный сплав нержавеющей стали имеет удельный вес 7,2—7,8, температуру плавления около 1400°.

В настоящее время широко применяется для изготовления кламмеров, коронок, мостовидных протезов, бюгелей, штифтов, ортодонтических аппаратов и различных шин при лечении переломов челюстей. Данный сплав нержавеющей стали (18.8.01) не намагничивается, эластичен, прочен, устойчив к коррозии, легко штампуется и вытягивается в ленту и проволоку. Твердость сплава по Бринеллю до 140.

Нашей промышленностью нержавеющая сталь для изготовления зубных протезов выпускается в виде полуфабрикатов — проволоки, гильз и заготовок по 30—50 г для литья. Проволока выпускается в виде заготовок для кламмеров двух видов: диаметры 1 и 1,2 мм; длина около 3 см. Проволока из нержавеющей стали выпускается также в мотках по 30—50 г различных диаметров: 0,6; 0,8; 1,0; 1,2; 1,5 и 2 мм для изготовления из нее различных штифтов, кламмеров, ортодонтических аппаратов и шин. Гильзы для изготовления из них коронок выпускаются 20 размеров, от 4 до 16 мм в диаметре; толщина стенок и дна гильз 0,22—0,30 мм.

Ввиду отсутствия в некоторых зуботехнических лабораториях печей для литья стали нашей промышленностью временно выпускаются из нержавеющей стали стандартные литые искусственные зубы и защитки для пластмассовых фасеток, из которых изготовляют тело мостовидных зубных протезов.

Припоем для нержавеющей стали является сплав серебра, меди, никеля, марганца, цинка, кадмия и других металлов, предложенный Д. Н. Цитриным. Температура плавления этого сплава 800°.

Железо. Металл синевато-серебристого цвета, удельный вес 7,86; температура плавления 1530°. Чистое железо пластично и легко штампуется; твердость по Бринеллю до 70. Железо сильно притягивается магнитом и легко намагничивается. Металл химически очень малоустойчив, так как он подвергается значительной коррозии во влажной среде и даже на воздухе. Железо в чистом виде не может быть использовано для изготовления зубных протезов, но широко применяется в сплаве с хромом и никелем в виде нержавеющей стали.

Хром. Металл белого цвета со слегка синеватым оттенком; удельный вес 7,2; температура плавления 1910°; химически устойчив к коррозии, очень твердый (режет стекло), но и слишком хрупкий. Для изготовления зубных протезов хром в чистом виде неприменим, нецелесообразно и хромирование зубных протезов из окисляющихся металлов, так как это не защищает, а, наоборот, увеличивает коррозию основного металла из-за возникающих микротоков. Хром, входящий в состав сплавов нержавеющей стали, кобальтхромникелевых сплавов, крампонов и др., улучшает их физические и химические свойства.

Никель. Металл серебристого цвета, удельный вес 8,9; температура плавления 1455°, очень стойкий к коррозии, в том числе и во влажной среде. Это очень прочный металл, хорошо штампуется и вальцуется в ленту и тонкую проволоку, твердость никеля по Бринеллю — 70. В чистом виде для изготовления зубных протезов не применяется, но входит в состав многих сплавов, в том числе нержавеющей стали, кобальтхромникелевых сплавов и др. Никель придает сплавам большую пластичность, вязкость и упругость, уменьшает усадку при литье и расширение при нагревании.

Никель входит в сплав некоторых припоев и в сплав для крампонов фарфоровых зубов.

Существенный недостаток нержавеющей стали — значительная усадка при литье (до 3%). Низкие качества припоя для нержавеющей стали (его легкая коррозия в полости рта) побуждают искать новые сплавы для изготовления зубных протезов. Для этой цели в настоящее время проводятся широкие испытания сплавов на основе палладия (палларгенов) с содержанием небольших количеств меди, серебра и золота.

Для изготовления так называемых цельнолитых бюгельных зубных протезов предложены и в настоящее время широко применяются кобальтхромникелевые сплавы, свободные от железа. А. И. Дойниковым в Институте металлургии АН СССР в 1954 г. получен сплав, состоящий из кобальта (67%), хрома (26%), молибдена (6%), никеля (0,5%), марганца (0,5%), названный нами кохромонидом. Получен и другой сплав с несколько большим содержанием никеля. Данные сплавы обладают очень высокими антикоррозионными свойствами и высокой прочностью. Удельный вес этих сплавов около 8,0; температура плавления около 1600°.

Для их плавки необходимо иметь специальные печи, электрические или с кислород-ацетиленовым пламенем. Эти сплавы имеют минимальную усадку при литье, но плохо паяются, и вследствие значительной упругости из данных сплавов не представляется возможным изготовлять штампованные части зубных протезов. Эти сплавы применяются широко только для изготовления очень высокоэффективных цельнолитых бюгельных зубных протезов.

Информация на сайте подлежит консультации лечащим врачом и не заменяет очной консультации с ним.

См. подробнее в пользовательском соглашении.

Материалы для базисов съемных протезов. Каучук в стоматологии.

Базисом является часть съемного протеза, на котором укрепляют искусственные зубы и кламмеры; прилегает он к слизистой оболочке альвеолярных отростков и твердого неба, а также к оставшимся естественным зубам. Материал для базисов должен удовлетворять следующим требованиям.

1. Обладать достаточной устойчивостью (прочностью и эластичностью) к жевательному давлению, не деформируясь при длительном пользовании протезом.

2. Быть безвредным, негигроскопичным и не подвергаться коррозии в полости рта.

3. Легко окрашиваться в стойкие цвета, легко формоваться и обрабатываться, соединяться с искусственными зубами и кламмерами.

Каучук. В течение длительного времени в качестве базисного материала применялся каучук. Каучук (кау — дерево, учу — течь, плавать)— эластичный материал растительного происхождения, широко применяемый для изготовления резины и резиновых изделий. Каучук содержится в каучуконосных растениях, их млечном соке (латекс) и добывается главным образом из бразильской гевеи (Индонезия, Малайя и др.) путем подсечки ствола. Млечный сок гевеи содержит 34—37% натурального каучука. Млечный сок после его добычи подвергают желатинированию (свертыванию), добавляя к нему муравьиную или уксусную кислоту, затем прокатывают в листы и их коптят в камерах, наполненных дымом.

Натуральный каучук — высокомолекулярный углеводород (С6Н8)11 Удельный вес 0,9. В 1839 г. англичанин Т. Генкок и американец Ч, Гудьир открыли процесс вулканизации каучука; Б. В. Вызов и Б. А. Догадкин развили теорию вулканизации — затвердевания его при соединении с серой.

Долгое время натуральный каучук был единственным материалом, кроме металлов, для изготовления базисов съемных зубных протезов. В 30-х годах советской промышленностью было освоено производство искусственного каучука из бутадиена и других продуктов.

В состав каучука для изготовления базисов съемных зубных протезов входит большое количество серы (после вулканизации каучука с небольшими количествами серы — 5—15% —получается резина), а по косметическим требованиям красители и наполнители, но они (в особенности окись цинка) снижают прочность каучука. Поэтому каучук для базисов длительное время выпускали двух видов: красный —для базисов и розовый — для искусственной десны. Красный каучук содержит: каучука 48 частей, серы 24 части и киновари 30 частей. Розовый каучук содержит: каучука — 48 частей, серы 24 части, окиси цинка 30 частей и киновари 10 частей.

Вулканизация каучука, т. е. процесс соединения каучука с серой и превращения его в твердое вещество, происходит при температуре выше плавления серы (114,5°), при температуре 160° в течение 45—50 минут. Проводится это в воде в специальных герметических котлах типа автоклава — вулканизаторах под давлением 6,5 — 7 атм. Вулканизированный каучук порист и имеет удельный вес от 1,5 до 2,0. Пористость каучука, высокий удельный вес, дефицитность его, трудная обработка и другие отрицательные свойства послужили причиной для поисков других базисных материалов.

Полиметилметакрилат. С 1939 г. в качестве материала для базисов широкое применение получила пластмасса, органическое стекло или полимер на основе метакриловой кислоты. Пластмассу получают из ацетона, действуя на него синильной кислотой или ее солями, а затем метиловым спиртом или метиловым эфиром кислот. СН3

Метилметакрилат — бесцветная жидкость с запахом ацетона, удельный вес 0,955. Под действием света и кислорода воздуха начинает полимеризоваться в полиметилметакрилат — твердое прозрачное вещество плексиглас. С промышленной целью для полимеризации мономера применяют кислородвыделяющие катализаторы, например перекись бензоила. Полиметилметакрилат может деполимеризироваться, т. е. из твердого полимерного соединения можно получить жидкий^ мономерный метилметакрилат.

Для изготовления базисов съемных зубных протезов метилметакрилат выпускают под наименованием АКР-7 в виде жидкости мономера и порошка — полимера. При смешении порошка и жидкости в определенных соотношениях и набухании этой смеси получается пластичная масса, которая легко формуется, a затем и полимеризуется. Препараты для базисов выпускаются подкрашенными в розовый цвет Суданом IV. Кроме этого, к порошку добавляют перекись бензоила (0,5—0,6%) и наполнитель — окись цинка (1,35%), делающие пластмассу менее прозрачной.

Для приготовления пластической массы, из которой формируют базис зубного протеза, смешивают порошок (полимер) с жидкостью (мономером) в тех количествах, которые указаны в рабочей инструкции по применению пластмассы, соблюдая все правила, указанные в ней; работать в чистом помещении, чистыми руками и др. Смешав порошок и жидкость, необходимо выждать время для набухания массы — 20 — 25 минут, а для предупреждения впитывания мономера гипсом последний покрывают изоляционным лаком или целлофаном.

Полимеризацию пластмассы производят в водяных банях при температуре 100° в течение 30—40 минут; при полимеризации пластмассы необходимо медленно повышать температуру и медленно охлаждать кювету; в противном случае готовый базис протеза получится менее эластичным и с порами.

Удельный вес полиметилметакрилата 1,2; он гигиеничен, не имеет пор, хорошо формуется и обрабатывается, с ним прочно соединяются искусственные зубы, но полиметилметакрилат имеет недостаточную прочность и эластичность для базиса протезов. Поэтому в настоящее время ведутся работы по увеличению прочности и эластичности пластмассы для базисов. Для этой цели испытывают другие соединения — этиловый эфир ме-такриловой кислоты, а также добавляют пластификаторы — дибутилфталат (АКР-9), дающие более эластичный продукт. Харьковский завод зубоврачебных материалов испытывает и сополимеры (смеси) метилмета-крилата с другими веществами. В некоторых странах проводятся опыты с включением в полиметилметакрилат других пластмасс — нейлона, капрона и др. Но массового распространения они еще не получили.

В настоящее время во многих странах для изготовления базисов съемных протезов методом литья широко испытывают, так называемые виниловые пластмассы.

Для изготовления базисов съемных зубных протезов в настоящее время в некоторых случаях пользуются металлическими сплавами — нержавеющей сталью (штампуя базис), сплавом золота с платиной и кобальтхромникелевыми сплавами (отливая базис).

Полиметилметакрилат применяется и для изготовления коронок, мостовидных протезов и фасеток в них. Для этой цели нашей промышленностью выпускается набор различных цветов полиметилметакрилата с бесцветным мономером, в соответствии с цветами естественных зубов. Из полиметилметакрилата изготовляют различного цвета и фасона в гарнитурах искусственные зубы для съемных протезов, которые в процессе формовки и полимеризации монолитно соединяются с базисом из АКР-7.

Кроме препаратов пластмассы АКР-7 для базисов, АКР-9 и АКР-10 эластичных, нашей промышленностью выпускается эластичная пластмасса ЭГМАСС-12 для изготовления шин боксерам, челюстно-лицевых протезов. а в последние годы все более широкое распространение получают быстротвердеющие самополимеризирующиеся пластмассы для пломб: АСТ-2 (с катализатором — диметилпаратолуидин), норакрил, АКР-100 и для перебазировки протакрил и другие пластмассы.

Фарфоровые зубы. Ввиду недостаточной прочности искусственных зубов из пластмассы в настоящее время в большом количестве выпускаются искусственные зубы из фарфора. Фарфор для изготовления искусственных зубов применяется уже более 100 лет.

Фарфор для изготовления искусственных зубов состоит из каолина — белой глины (3—10%), кварца (15—25%) и полевого шпата (60—75%). Каолин является связующим веществом, кварц придает прочность массе, а полевой шпат при обжиге расплавляется и заполняет все поры. Покрывающая фарфоровые зубы гладкая блестящая поверхность содержит до 90% полевого шпата. Красителями фарфоровых зубов являются окислы металлов: титана, никеля, кобальта, золота и губчатая платина. В качестве склеивающего вещества в фарфор добавляют органические вещества, сгорающие без остатка при обжиге фарфора — крахмальный клейстер, растительные слизи (трагакант) и др.

Для соединения фарфоровых зубов с базисом протеза передние зубы выпускаются с двумя пуговчатыми крампонами (крампонные зубы), из специального сплава — нихрома (никельхрома). Некоторые фабрики эти крампоны покрывают тонким слоем золота (Солила). Фарфоровые жевательные зубы для укрепления их в базисе выпускаются со специальным углублением на стороне, противоположной жевательной, и называются диаторическими.

И. С. Рубиновым предложены пустотелые фарфоровые зубы с внутренними перемычками «Сазур», имеющие форму моляров и премоляров. Пустоты в зубах заполняют воском, который после примерки протеза заменяют пластмассой. Таким образом, в готовом протезе жевательная поверхность зуба состоит из фарфоровых граней, которые из-за наличия пластмассы между ними самозатачиваются.

Кроме указанных зубов, из фарфора выпускаются искусственные зубы с цилиндрическими крампонами из платины или из платины с иридием (10%) — зубы АША для фасеток мостовидных протезов. Для этой же цели выпускаются бескрампонные сменные фасетки Стиля с пазами на язычной поверхности и стандартные коронки Логана для штифтовых зубов. Все искусственные зубы выпускаются в большинстве случаев в виде различных гарнитуров.

- Вернуться в оглавление раздела "Стоматология."

Коррозия мостовидных протезов. Влияние слюны на нержавеющую сталь

Продуктами электрохимических реакций являются ионы металлов (микроэлементы), поступающие в слюну из корродирующих сплавов. Динамика изменения микроэлементов состава слюны находится в прямой зависимости от степени электрохимических процессов в полости рта. Высокие концентрации микроэлементов установлены нами в слюне, лиц с аллергическим и токсическим стоматитом, вызванным протезом (400 человек) из нержавеющей стали, по сравнению с нормой (50 человек).

Наиболее выраженные колебания обнаружены в содержании железа, никеля, меди, серебра, хрома, титана.

Изменение количественного содержания микроэлементов в слюне тесно связано с процессами коррозии мостовидных протезов из нержавеющей стали. Это установлено нами при исследовании снятого паяного протеза из нержавеющей стали после работы его в полости рта. С этой целью обследовано 30 человек в возрасте от 35 до 58 лет. Первую группу составили 8 больных, у которых мостовидные протезы были сняты по причине отрыва промежуточных частей в местах пайки (10 протезов).

Во вторую группу вошло 22 больных с парестезией полости рта (16) и аллергией на металлические протезы (6). У этих больных протезы снимали после установления причинной зависимости заболеваемости от металлических конструкций. Снято и исследовано более 35 протезов. Диагноз заболевания ставился на основании данных клинических и лабораторных исследований (спектральный анализ слюны, анализ крови, аллергологические тесты).

Снятые мостовидные протезы из нержавеющей стали исследовали на сканирующем электронном микроскопе микрозондовым анализатором. В каждом протезе изучали три зоны: припой, контакт припоя с коронкой и припой с промежуточной (литой) частью. Всего исследовано 90 зон мостовидных протезов, проведено 30 спектральных анализов слюны.

При исследовании припоя у больных первой группы обнаружены сетка коррозионных трещин и межкристаллитная коррозия, что свидетельстует об одновременном действии механических напряжений и коррозионной среды. Как известно, межкристаллитная коррозия возникает при совместном действии агрессивной среды и внутренних напряжений. В полости рта протезы в значительной степени подвержены электрохимической коррозии, усиленной вследствие взаимодействия разнородных металлов (сталь — припой).

У больных этой группы отмечена большая протяженность мостовидных протезов, построенных без учета состояния пародонта опорных зубов и зубов-антагонистов. В этом случае напряжения в металле усиливают коррозионный процесс. Усилению коррозии способствует также наличие зазоров вследствие некачественного выполнения шва, вызывающих щелевую коррозию [Жук Н. Т., 1976]. Нарушение температуры пайки в интервале 450—850° С приводит к межкристаллитной коррозии. При этом по границам зерен происходит выделение карбидов .

В зоне контакта припоя с коронкой отмечается коррозионное растрескивание и механическое разрушение. В литой части мостовидного протеза (третья зона) коррозионный процесс выражен очень слабо. При осмотре больных второй группы мостовидные протезы в местах паек (припой) имели толстые, большие по площади, пористые окисные пленки. Известно, что коррозии противостоят только весьма тонкие пассивирующие слои. Мостовидные протезы после их снятия разрушали механическим способом на границе коронка — припой.

При исследовании зоны излома на сканирующем электронном микроскопе обнаружено несколько крупных пор. Поверхностные поры, сообщающиеся со средой полости рта, и поры внутри шва (припоя) содержали продукты коррозии и являлись очагом щелевой коррозии. Структура припоя пористая, поверхность ее совпадает с составляющими эвтектики серебро — медь. Однако характер распределения медных и марганцевых включений в припое не всегда равномерен: встречаются большие и малые скопления марганца, меди и участки, где включения отсутствуют. Серебряные включения распределены в припое равномерно.

Наличие в структуре отдельных микрообластей, богатых медью, характеризуется пониженным сопротивлением коррозии. Известно также, что включения обусловливают степень выраженности электрохимических реакций в полости рта, так как их электродные потенциалы различны.

Таким образом, в полости рта протезы из нержавеющей стали подвергаются коррозии. В поверхностных порах припоя наблюдается щелевая коррозия. Продукты ее (микропримеси железа, меди, марганца, серебра и др.) поступают в полость рта, что подтверждается данными спектрального анализа слюны. Процесс этот во времени является постоянным. Коррозия происходит на всей глубине припоя. В зоне, прилегающей к коронкам, припой корродирует в меньшей степени.

В литой структуре стали коррозия выражена слабо. Возникновению межкристаллитной коррозии способствуют механические напряжения в металле, значительная протяженность протезов, нарушения конфигурации паяного шва и образование зазоров.

Мостовидные протезы с межкристаллитной коррозией в полости рта способны разрушаться по шву (пайки).

НЕРЖАВЕЮЩАЯ СТАЛЬ

Известно, что для улучшения свойств основной углеродистой стали можно добавлять множество других элементов (например, молибден, кремний, кобальт, марганец). Однако, важнейшими элементами в производстве нержавеющей стали для стоматологии являются хром и никель.

Нержавеющая сталь — это сплав железа, устойчивого к коррозии. Этот сплав был открыт случайно в Великобритании в самом начале первой мировой войны. В то время металлург из Шеффилда по имени Brearley работал над сталями для производства оружия. Забракованную заготовку стального сплава оставили на дворе завода, где она пролежала несколько месяцев, и Brearley заметил, что эта заготовка не заржавела, несмотря на сырую погоду. Оказалось, что это произошло благодаря высокому содержанию хрома в данной заготовке.

Рис. 3.7.5. Горячая обработка, известная под названием отпуск, для мертенситной стали для контроля ее механических свойств

Возможности полученного сплава были признаны, и он был запатентован в 1917 году. Добавление хрома в углеродистую сталь улучшает устойчивость металла к коррозии за счет образования на поверхности защитного слоя из оксида хрома. Для максимальной эффективности содержание хрома в сплаве должно превышать 11%.

Добавление 8% никеля при быстром охлаждении предотвращает превращение аустенита в мартенсит, и при комнатной температуре он становится стабильным. Медленное охлаждение способствовало бы формированию феррита и цементита, поскольку этот процесс регулируется скоростью диффузии, поэтому резкое охлаждение при закалке предотвращает образование этих фаз.

В целом, существуют три вида нержавеющей стали для применения в стоматологии (Таблица 3.7.2). Ферритные стали используются в основном для производства инструментов, в то время как аустенитные имеют весьма широкий спектр применения, включая изготовление ортодонтической проволоки, автоклавов, столешниц и т.д. Мартенситные стали в основном используются для изготовления режущих инструментов.

Отличительная особенность аустенитной нержавеющей стали заключается в том, что она очень пластична и, поэтому из нее легко изготовить разнообразные формы изделий различного назначения. Этот сплав нельзя подвергать нагреву для изменения свойств, как это делается с мартенситом и ферритом, но при его холодной обработке улучшается предел текучести (хотя и за счет ковкости). Тем не менее, именно возможность изготовления аустенитных сталей с широким диапазоном механических свойств при сохранении их устойчивости к коррозии в полости рта определила их применение в ортодонтии, как наиболее подходящего материала для ортодонтических аппаратов различного назначения.

Аустинитные стали - основной вид стали для применения в полости рта; самым распространенным аустенитным сплавом является нержавеющая сталь марки 18/8, которая содержит 1 8% хрома, 8% никеля и 0,2% углерода.

Практика показывает, что у большинства ковких сплавов можно добиться снижения внутренних напряжений путем их отжига, но аустенитные нержавеющие стали не поддаются закалке из-за микроструктурных изменений, происходящих при высокой температуре.

При температурах выше 500°С хром и углерод вступают в реакцию с образованием карбидов хрома, которые оседают по границам зерен, придавая сплаву хрупкость. При этом снижается также устойчивость к коррозии из-за снижения концентрации хрома в центре кристаллов, который перемещается к границам, образуя карбиды (Рис. 3.7.6).

Этот процесс, известный как разрушение сварного шва, впервые был замечен при сварке листовой стали. Решается эта проблема путем добавления в сплав титана, с которым соединяется углерод, а хром остается в участках, где он наиболее эффективен. В результате образуется материал, который называют стабилизированная аустенитная нержавеющая сталь.

Аустенитная структура образуется при быстром охлаждении нагретого до высоких температур сплава, с тем, чтобы предотвратить образование цементита и феррита. Подъем температуры способствует более активной диффузии атомов и, следовательно, создает условия для образования других фаз.

Процесс образования других фаз носит необратимый характер, пока материал не нагреют до температуры выше эвтектоидной и затем не охладят резко до комнатной температуры, чтобы опять образовать аустенитную сталь. Однако такой процесс закалки приводит к рекристаллизации и образованию карбидов хрома, которые ухудшают коррозионную стойкость сплава.

При температуре выше эвтектоидной, начинается процесс рекристаллизация металла, и вытянутые, напоминающие волокна зерна, получаемые в результате технологических процессов прокатки и волочения, превращаются в большие равноосные зерна. Если такое случилось, то материал становится более мягким, а пружинистые свойства проволоки исчезнут, и их уже невозможно будет восстановить. Скорость, с которой протекает этот процесс, зависит от времени и температуры.

Аустенитные нержавеющие стали рекомендованы для использования в ортодонтической практике благодаря их высокой устойчивости к коррозии в биологической среде, широкому спектру механических свойств, и легкостью их соединения паянием или контактной электросваркой.

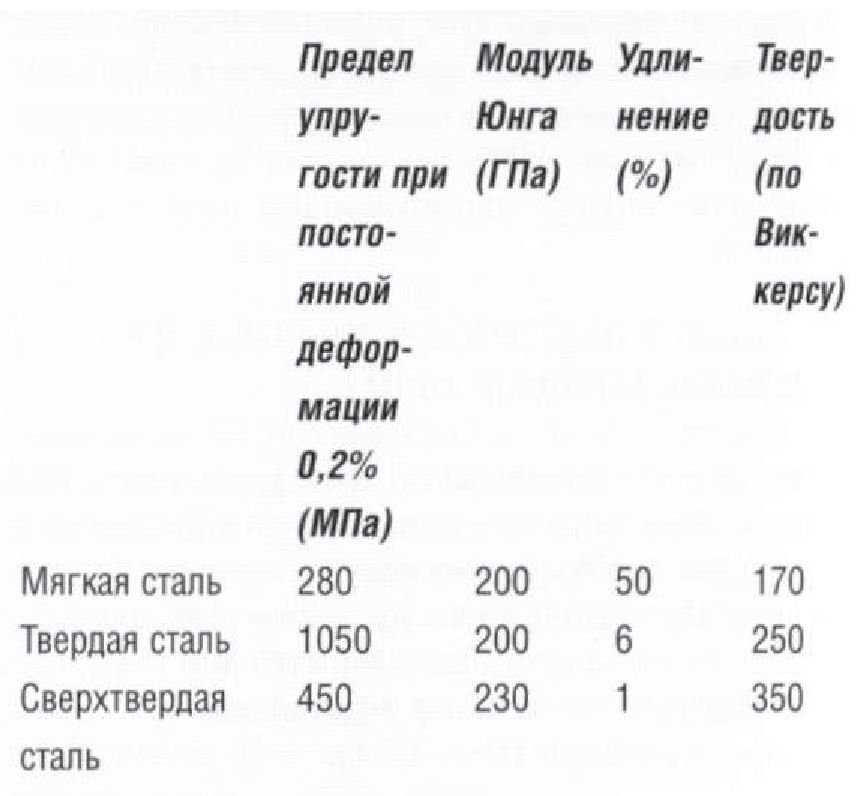

В зависимости от степени холодной обработки, которую проводят при изготовлении ортодонтической проволоки, можно получить сплавы с механическими свойствами в некотором диапазоне (Таблица 3.7.3). Поэтому важно заранее выбрать проволоку нужного типа, соответствующую условиям ее применения в конкретном случае.

Если не требуется значительного изменения формы проволоки, т.е. достаточно простого изгибания при холодной обработке, следует использовать твердые или супертвердые нержавеющие стали. И, наоборот, при создании более сложной формы, следует начинать работу с мягкого сплава, так как он будет упрочняться при изгибании.

ратурой плавления типа Sn — Pb. Паяние твердым припоем можно применять для коррозионностойких славов золота или серебра. Припой для золотосодержащих сплавов должен включать, по крайней мере, 45% золота для гарантии получения достаточно низкой температуры плавления. Учитывая высокую стоимость золота, предпочтительнее применять серебряные припои. Состав серебросодержащих сплавов, используемых в ортодонтии, содержит примерно 50% серебра, по 16% меди, кадмия и цинка и 3% никеля.

Существует два основных метода плавления припоя: с использованием газовой паяльной лампы и контактной электросварки. Паяние газовой лампой имеет преимущество в том, что для этого требуется недорогое оборудование. Аппарат для контактной электросварки более дорогой и требует специальной профессиональной подготовки для работы с ним. В то же время преимущество контактной электросварки в том, что воздействие высоких температур более локализованное.

Важно помнить, что взаимодействие между серебряным припоем и нержавеющей сталью носит больше механический характер, нежели эффект сплавления металлов. Поэтому необходимо использовать оптимальное количество припоя и избегать чрезмерного шлифования и полирования паянного шва, так как это может нарушить место соединения.

Так как при изготовлении ортодонтических аппаратов или протезов часто необходимо соединить отдельные детали конструкций с помощью паяния или сварки, повышенные температуры могут весьма отрицательно сказаться на свойствах нержавеющей стали. Поэтому технология этих процессов должна быть такая, чтобы исключить продолжительное воздействие высокой температуры на стальные детали.

Детали из нержавеющей стали обычно спаиваются твердым припоем в отличие от паяния мягким припоем, которое применяют для сплавов с низкой темпе-

на на локализованном воздействии высоких температур на соединяемые части конструкций, путем использования высокой силы тока при низком напряжении. Если, в то же самое время приложить давление в точке соприкосновения двух частей, в этой области в направлении поперечном шву произойдет рекристаллизация, и две части соединятся.

Обратите внимание, что сам металл не плавится. Фактически, если металл чрезмерно нагревается и происходит его плавление, соединение значительно ослабляется. Чтобы избежать этого, а следовательно и предупредить коррозию сварного шва, время сварки должно выдерживаться в пределах 1/50 секунды.

В целом, сварочное устройство — это набор электродов, которые под давлением прикладывают к месту соединения, и которые непосредственно подключены к вторичной обмотке импульсного трансформатора. Для ограничения продолжительности цикла сварки используется таймер.

Большинство отдельных элементов несъемных ортодонтических аппаратов соединяется методом точечной сварки, хотя за последние годы потребность в этом снизилась с появлением комплектов предварительно собранных конструкций. Тем не менее, как точечная сварка, так и паяние до сих пор широко применяются для изготовления и ремонта различных видов протезов и аппаратов.

Твердость зависит как от диаметра проволоки, так и модуля упругости материала, и от их величины зависит сила, воздействующая на зуб. Для материалов с высоким модулем упругости могут использоваться более тонкие проволоки, чем для материалов с низким модулем упругости. Однако, чем тоньше проволока, тем больше вероятность постоянной деформации и утраты воздействующей силы. Высокая твердость желательна тогда, когда требуется приложение значительных сил для перемещения зуба. В то же время, для обеспечения воздействия небольших сил, при необходимости постепенного медленного перемещения зуба, требуется применение гибких проволок.

Упругость проволоки — мера ее способности подвергаться сильному изгибу, не проявляя при этом постоянную деформацию. Такое свойство возможно при определенном соотношении предела текучести и модуля упругости, наиболее подходящим будет сочетание низкого модуля упругости с высоким пределом текучести.

Читайте также: