Нержавеющая высоколегированная сталь должна содержать не менее 12

Обновлено: 18.05.2024

Нержавеющая сталь – это разновидность легированной стали, устойчивость к коррозии которой достигается за счет содержания не менее 10,5% хрома и низкого содержания углерода. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Легированная (нержавеющая) сталь отличается высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Она применяется для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций.

"Нержавейка" - это обобщенное название сталей с повышенной стойкостью к коррозии, но не каждая марка нержавеющей стали демонстрирует равную устойчивость хромоксидной пленки к механическим и химическим повреждениям. Под разные задачи путем комбирирования легирующих элементов и их % состава, были разработаны специальные марки нержавеющей стали и сплавов. Классификация нержавеющих сталей немного отличается в зависимости от стран, но в целом схожа и построена на одних принципах. Исходя из химического состава, свойств и внутренней структуры металла выделяют такие типы:

- Ферритные. Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

- Аустенитные. Группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами. Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

- Мартенситные. Особый тип нержавеющих сплавов. Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

- Комбинированные. Особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

Российский рынок металла предлагает различные марки нержавеющей стали для применения в нефтегазовой, химической, пищевой, энергетической и др. отраслях промышленности и представлен несколькими крупными "игроками", такими как ГК “ФЕРРИТ”, металлоторговая компания “Континенталь”, группа компаний “Илеко”, “Глобус-Сталь” , которых ООО "Инициатива" может рекомендовать исходя из опыта поставок, и множеством мелких компаний. Ниже приведены марки нержавеющей стали, наиболее часто используемые в химическом машиностроении (российские марки стали и их зарубежные аналоги :

08Х13, (0Х13 ЭИ496, AISI 409) – это сталь удачно сочетает сразу несколько важных параметров, такие как высокая прочность и хорошие механические свойства, повышенная устойчивость к воздействию климатической коррозии легкость обработки, пластичность, возможность использовать для обработки несколько вариантов – вытяжку, штамповку, перфорацию. При этом данная сталь имеет серьёзные ограничения по применению - из неё производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур, например, внутренние устройства колонн.

12Х15Г9НД (AISI 201) - предоставляет значительно более выгодное соотношение цена-качество по сравнению с аналогичными по свойствам классическими марками нержавейки, так как в ней дорогой никель частично заменен на марганец и азот. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321 и постепенно догоняет их по популярности. При Т>1260°С легко поддается ковке и высадке. Поковки можно охлаждать на воздухе. В холодном состоянии обрабатывается также легко . Очень прочная и пластичная при глубокой вытяжке, изгибе, штамповке и высадке. Деформационно упрочняется при холодной обработке подобно сталям типа 12Х18Н10Т. Без затруднений сваривается дуговой сваркой с использованием защитной атмосферы. Данная сталь нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

08Х18Н10, 08Х18Н9 (AISI 304) - наиболее распространённая и востребованная во всех отраслях промышленности, эта нержавейка снискала славу «пищевой», так как её химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Отличается высокой прочностью, упругостью, легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Эту сталь часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

10Х17Н13М2 (AISI 316) – улучшенный вариант AISI 304 за счёт добавления молибдена, что повышает антикоррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Находит применение в химической, нефтегазовой и судостроительной промышленности.

10Х17Н13М2Т, 10Х17Н13М3Т (AISI 316Тi) - эта марка стали нержавейки по сравнению с AISI 316 дополнительно легирована небольшим количеством титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности.

12-08Х18Н10Т (AISI 321) Нержавеющая сталь, характеристики которой обусловлены присутствием в химическом составе титана. Легко поддается сварочной обработке, устойчива к температуре до 800°С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

06ХН28МДТ (.0Х23Н28М3Д3Т ЭИ943, AISI 904L) – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться при температурах до 80 °С в серной кислоте различных концентраций, за исключением 55 %-ной уксусной и фосфорной кислот.

20X23H18 (AISI 310S) - жаропрочная нержавеющая сталь хорошо поддается формоизменению и имеет хорошую свариваемость, что обуславливает ее широкое применение в производстве. AISI 310S обладает так же свойствами устойчивости к окислению в силу особенностей состава и повышенной жаропрочностью, так как выдерживает высокие температуры в различных средах. Из нее изготавливают различное оборудование для химической и нефтяной промышленности: установки для конверсии метана, пиролиза, газопроводы, камеры сгорания, а также для производства нагревательных элементов.

12Х17 (AISI 430) - это нержавейка с высоким процентом хрома и низким – углерода, что способствует высокой прочности и одновременно пластичности. Является экономичным вариантом коррозийнностойкого материала, идеален для штамповки, деформации и перфорации, хорошо гнется и сваривается. Данная сталь сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Основные особенности

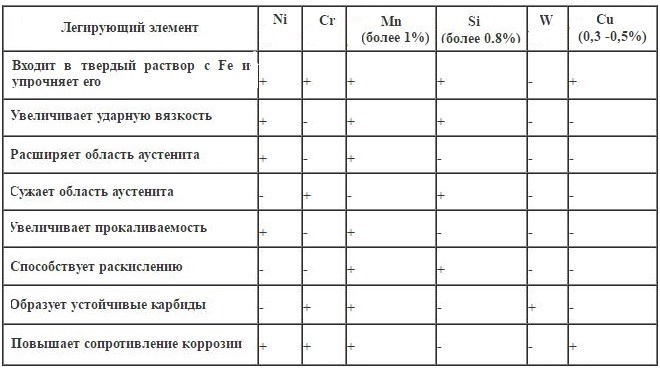

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

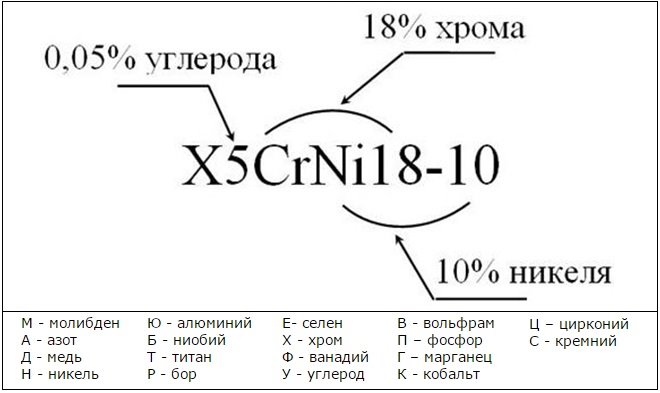

Маркировка легированной стали

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

4 группы коррозионностойкой стали

Коррозионностойкая сталь (нержавеющая) – это сталь, стойкая по отношению к коррозии. Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах.

Поиском способов защиты стального материала от коррозии занимались давно, покрывая его различными составами и красками. Действительно эффективный способ был найден в 1913 году англичанином Г. Бреарли, который получил патент на изобретение стали с высоким содержанием хрома, что позволяло материалу сопротивляться процессам коррозии.

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др. растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

Коррозионностойкая сталь — основные виды

Коррозионостойкие сплавы определяют по их способности противостоять под действием большого набора естественных и искусственных коррозионных сред: атмосферных, подводной, грунтовой (подземной), щелочной, кислотной, солевой, среды блуждающих токов.

Стойкость проявляется к воздействиям химической, электрохимической, межкристаллитной коррозии.

Классификация нержавеющих сплавов регулируется нормативными документами ГОСТ, в которых описывается сталь в соответствии с производственными процессами и применением.

Сплавы делятся на несколько групп по критерию структуры. Они различаются по процентному содержанию углерода и составу легирующих компонентов. Эти соотношения определяют, где и каким образом может применяться тот или иной тип стали.

- Ферритные

- Мартенситные.

- Аустенитные.

- Комбинированные.

Ферритная группа

К группе ферритов относятся хромистые стали. Они маркируются литерой F. Стали с большим содержанием хрома — до 30%, и небольшим углерода – до 0,15%. Обладают ферромагнитными свойствами, то есть характеризуются намагниченностью за пределами магнитного поля при низкой критической температуре.

Для достижения оптимальных свойств регулируется и находится баланс между содержанием углерода и хрома.

Плюсы – высокая прочность и столь же высокая пластичность.

- Хорошая деформируемость в условиях холодной деформации.

- Высокая коррозийная стойкость.

- Может подвергаться термообработке методом отжига.

Идет на производстве трубопроката, листовых и профилированных промежуточных и конечных изделий.

- Химическая и нефтехимическая промышленность. Оборудование и конструкции для работы в кислотной и щелочной среде.

- Тяжелое машиностроение.

- Энергетика.

- Приборостроение для промышленности.

- Производство бытовой аппаратуры и приборов.

- Пищевая промышленность.

- Медицинская промышленность.

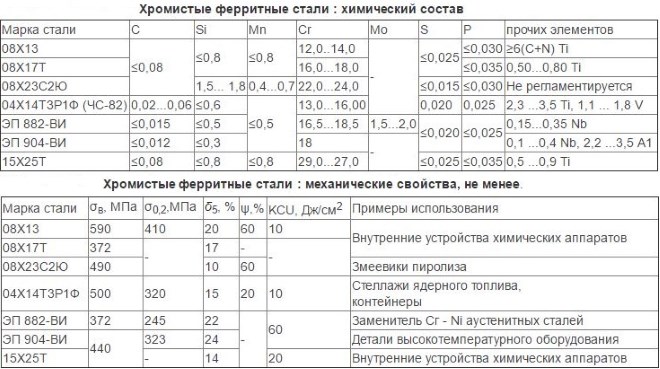

Примеры марок сталей по ГОСТ и их применения:

Сталь 08Х13 – ферритный хромистый сплав. Применяется для производства столовых приборов.

Сталь 12Х13 – ферритный хромистый сплав. Используется для хранения алкогольсодержащих продуктов.

Сталь 12Х17– ферритный хромистый жаропрочный сплав. В емкостях из него проводится высокотемпературная обработка пищевых продуктов.

Мартенситная группа

Под мартенситом понимается структура, которая получается в результате закалки заготовки или слитка металла с последующим отпуском. Закалка заключается в нагреве до температуры, которая превышает критическую, отпуск – последующее быстрое охлаждение металла.

В результате этого процесса перестраивается кристаллическая решетка, делая материал более твердым. Но может повыситься и хрупкость.

Такая процедура дает сплавы, в которых сочетаются

- Высокая твердость.

- Высокая прочность.

- Хорошая упругость.

- Устойчивость к коррозии.

- Жаропрочность.

Если повысить содержание углерода в сплаве, увеличиваются качества твердости и устойчивости к изнашиванию.

Сталь предназначена для изготовления металлоизделий для функционирования в агрессивных средах средней и слабой интенсивности. Свойство упругости позволяет изготавливать такие компоненты оборудования, как пружины, фланцы, валы. Из мартенситной и мартенситно-ферритной комбинированной стали изготавливают режущие элементы — ножи для конструкций в химической промышленности, а также в пищевой.

Сталь 20Х13, 30Х13, 40Х13 – мартенситный сплав. Применяется в производстве кухонного оборудования.

Сталь 14Х17Н2 — мартенситно-ферритный комбинированный сплав, содержит никель. Используется для производства компрессоров, оборудования для эксплуатации в агрессивных средах и при пониженной температуре.

Аустенитная группа

Аустенитный класс нержавеющих сталей отличается химическим строением, внедрением атомов углерода в молекулярную решетку железа. Содержит большой процент хрома и никеля – до 33%. Это высоколегированные металлы. Немагнитность позволяет применять сплавы в широком спектре производственных процессов.

- Пластичность в холодном и горячем состоянии.

- Прочность.

- Свариваемость на высоте.

- Стойкость к агрессивным средам, пример которых — азотная кислота.

- Экологическая чистота.

- Устойчивость к электромагнитным излучениям.

Для получения стабильного аустенита, гранецентрированной кристаллической решетки железа, сталь легируют никелем, повышая его содержание до 9%. Легирование проводится титаном и ниобием для повышения устойчивости к межкристаллитной коррозии. Такие сплавы получили наименование стабилизированных.

Коррозионностойкие стали группы относятся к труднообрабатываемым металлам. Для облегчения работы с ними применяют методы термообработки: отжиг и двойную закалку.

Отжиг проводится нагреванием до 1200 гр. С около 3-х часов. Остывание проходит в воде или масляной жидкости, или на открытом воздухе. Таким способом повышается гибкость сплава за счет снижения твердости.

Двойная закалка предполагает процесс нормализации твердого раствора металла при температуре 1200 гр. С. Вторично закалка проходит при 1000 гр. С. Происходит увеличение пластичности и жаропрочности – устойчивости к высоким температурам.

Применение

- Разнообразные емкости.

- Строительные конструкции.

- Трубы из коррозионностойкой стали.

- Агрегаты для нефтехимии и химического производства.

- Конструкции для нефтяных вышек, очистительных станций.

- Механизмы, работающие под водой, такие как, турбины.

- Силовые приборы в энергетической сфере.

- Компоненты и агрегаты для автомобилей, самолетов.

- Оборудование для продуктов питания.

- Медицинская, фармакологическая аппаратура.

- Элементы крепежа.

- Сварные конструкции.

- И другие виды продукции.

Сталь 12Х18Н10Т — высоколегированный хромистый сплав, с присадками никеля и титана. Из нее делают оборудование для нефтепереработки и химической промышленности.

Сталь 12Х18Н10Т — аустенитная хромистая сталь с присадкой никеля. Из нее изготавливаются трубопроводы для химической и пищевой индустрии с ограничениями по температуре.

Сталь 12Х15Г9НД — высоколегированный сплав, содержащий хром, марганец, никель, медь. Применяется в производстве трубопроводных систем и ёмкостей, работающих с органическими кислотами умеренной агрессивности

Комбинированные сплавы

Сочетают структуру и свойства аустенитно-мартенситной или аустенитно-ферритной категорий.

Аустенитно-ферритные стали содержат небольшое количество никеля, в них высокое содержание хрома (более 20%), легирование проводится ниобием, титаном, медью. После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

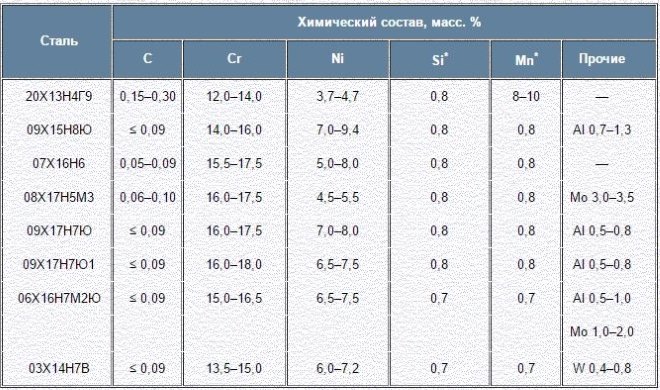

Аустенитно-мартенситная группа металлов с содержанием хрома в границах 12-18%, никеля в границах 3,7 -7,5%. Могут использоваться присадки алюминия. Упрочнение проводится закалкой при температуре более 975 гр. С, и последующим отпуском при температуре 450-500 гр. С. Они обладают повышенным показателем предела текучести: характеристики, которая указывает на напряжение, при котором рост деформации продолжается без роста нагрузки. Сплавы демонстрируют хорошую свариваемость и хорошие механические качества.

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

Особенности производства коррозионностойких сталей

Все производственные процессы в металлургии регулируются нормативными документами ГОСТ и ТУ.

Это касается и металлов с антикоррозийными свойствами.

- Максимальная твердость по шкале Бринелля (НБ). Этот метод подразумевает испытание с помощью вдавливания с использованием способа восстановленного отпечатка или невосстановленного отпечатка и определяется по таблице.

- Относительное удлинение, измеряемое в %. Параметр определяет пластические свойства металла. Относительное удлинение – увеличение длины испытываемого образца после прохождения предела текучести до разрушения.

- Предел текучести в Н/м2. Характеристика механических особенностей материала, связанных с напряжением, при котором деформация увеличивается, когда нагрузка закончилась. Единица измерения – паскаль или ньютон на м квадратный.

- Сопротивление на разрыв или предел прочности в Н/м2. Максимальное значение напряжений материала перед тем, как он разрушится.

- Допуска по отклонениям процентного отношения химических элементов в готовой продукции

- Пределы процентного содержания химических элементов.

- Нижний предел массовой доли отдельных легирующих компонентов, таких как марганец.

- Процентное отношение вредных примесей цветных металлов: олова, свинца, висмута, сурьмы, кадмия, мышьяка и других.

Магнитные характеристики антикоррозионных сплавов

Параметр магнитности характерен для некоторых металлов. Он зависит от таких характеристик, как основная структура металла, состав и особенности сплавов.

Комбинации этих переменных предопределяют уровень магнитных характеристик.

Ферриты и мартенситы задают ферромагнитные характеристики сплавов. Они настолько же магнитные, как и углеродистая сталь. Магнитные виды материалов легко подвергаются сварке и штамповке, годятся для изготовления р инструментов с режущими поверхностями и столовых приборов.

Немагнитные сплавы – аустенитные и аустенитно-ферритные хромистых и марганцевых марок.

Отличаясь большой прочностью и коррозийной устойчивостью, широко применяются в строительной сфере и в разнообразных производственных процессах.

Высоколегированная сталь – марки, характеристики, применение

Высоколегированная сталь, кроме основных составляющих — железа и углерода, также содержит в своем составе ряд дополнительных добавок, их общее количество превышает 10%. Легирующие добавки, которые вводят в состав таких сталей, предназначены для того, чтобы значительно улучшить физические, а также механические свойства базового сплава.

Высоколегированная сталь обладает отличными антикоррозийнными свойствами

Виды сталей с легирующими добавками

Согласно положениям соответствующего ГОСТ (5632-72), высоколегированные стали подразделяют на две большие категории: сплавы на никелевой и железноникелевой основе. Сплавы первой категории имеют основу, в которой присутствует не менее 50% никеля. Кроме никеля в структуре таких сплавов, которые представляют собой, по сути, твердый раствор, содержится хром, а также другие элементы. Основу структуры железноникелевых сталей составляют железо и никель, которых в сплаве содержится суммарно более 65%, а также в него входят твердые растворы хрома и ряд других улучшающих добавок. Количество никеля и массовая доля железа в сплавах второй категории находится в приблизительном соотношении 1:1,5.

Классифицируют высоколегированные сплавы также по основным характеристикам, которыми они обладают. Так, различают:

- окалиностойкие стали, также называемые жаростойкими; отличительной особенностью таких сталей, изделия из которых эксплуатируются в ненагруженном либо в слабонагруженном состоянии, является их повышенная устойчивость против химического разрушения их поверхностного слоя при температуре внешней газообразной среды, превышающей 550 градусов; , их также называют нержавеющими, они отличаются высокой устойчивостью к различным видам коррозии: межкристаллитной, солевой, кислотной, щелочной, атмосферной, химической, электрохимической, а также коррозии, развивающейся под действием электрического напряжения;

- жаропрочные, которые отличаются от жаростойких тем, что изделия из данных высоколегированных сталей способны оговоренное время эксплуатироваться при высоких температурах внешней среды в нагруженном состоянии.

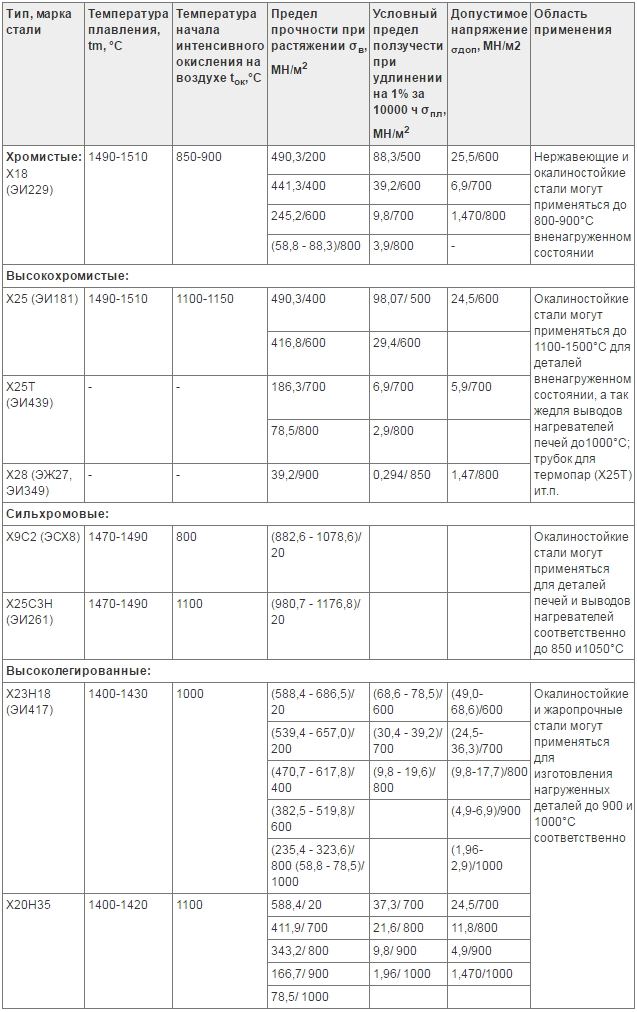

Основные свойства распространенных жаропрочных сталей

Стали с повышенным содержанием в своем составе легирующих элементов также делят на несколько категорий, в зависимости от характера их внутренней структуры. Так, в зависимости от характеристик базовой внутренней структуры, их относят к следующим классам:

- мартенситные, основную структуру которых формирует мартенсит;

- мартенситно-ферритные: в их структуре содержится мартенсит и, соответственно, феррит (не менее 10%);

- ферритные: их структуру формирует феррит;

- аустенитно-мартенситные: количественное содержание аустенита и мартенсита, формирующих структуру таких высоколегированных сталей, может варьироваться;

- аустенитно-ферритные: их структуру формируют аустенит и феррит, которого в них содержится более 10%;

- аустенитные: структуру формирует только аустенит.

Следует иметь в виду, что классификация высоколегированных сталей по характеру их структуры является достаточно условной, и ее даже не используют для отбраковки стальных изделий, если в их структуре имеются отклонения от нее.

К тому или иному структурному классу высоколегированную сталь относят в зависимости от того, какая в ней сформировалась базовая структура после того, как изделие из нее нагрели до высокой температуры и охладили на открытом воздухе.

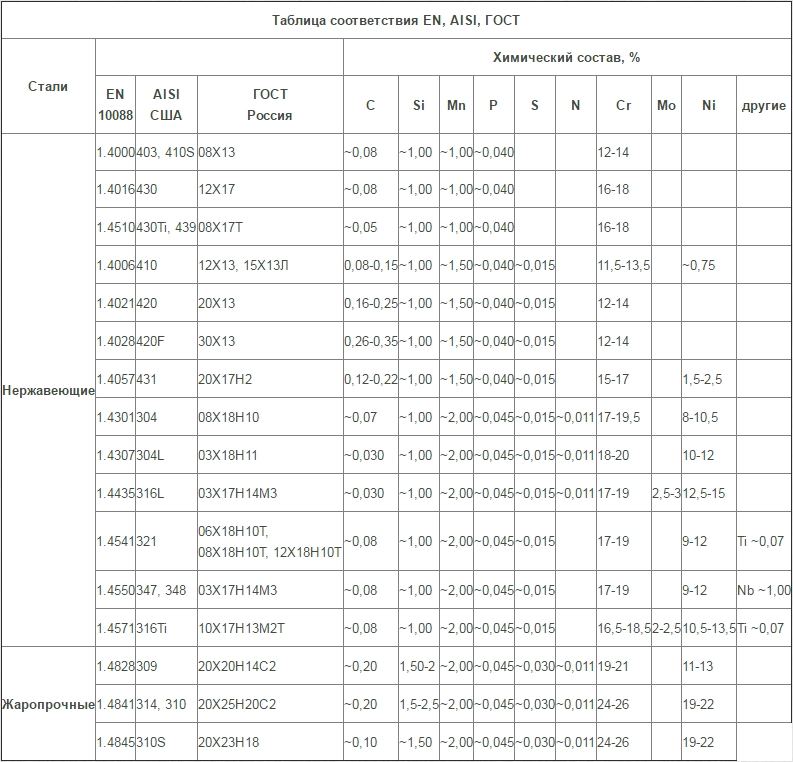

Таблица соответствия российских и зарубежных стандартов — ГОСТ (Россия), EN (Европа), AISI (США) (нажмите для увеличения)

Свойства отдельных видов высоколегированных сталей

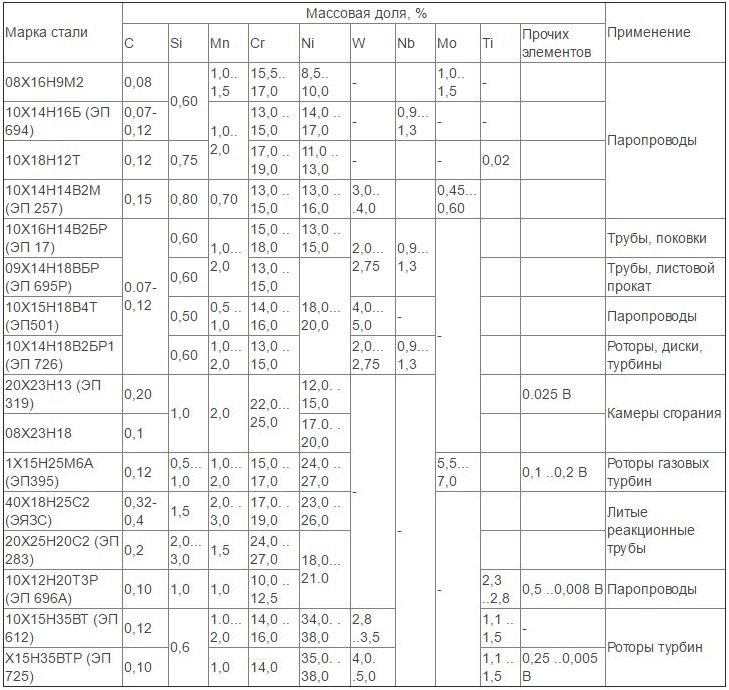

Благодаря своим уникальным характеристикам, которые можно формировать, меняя химический состав сплава, стали с повышенным содержанием легирующих добавок нашли широкое применение практически во всех отраслях современной промышленности. Среди большого разнообразия видов высоколегированных сплавов наибольшее распространение получили стали, основу внутренней структуры которых составляет аустенит. Базовыми элементами химического состава таких сталей являются никель, которого в них содержится не менее 8%, а также хром, содержание которого превышает 18%. За счет варьирования в составе подобных сталей количества других легирующих добавок получают марки сплавов с требуемыми характеристиками.

Химический состав некоторых легированных сталей

Жаропрочные стали, в составе которых дополнительно содержатся вольфрам и молибден (до 7%), а также бор, необходимый для измельчения зерна их внутренней структуры, не изменяют первоначальные механические характеристики даже при длительном нахождении в нагретом состоянии.

Отличительной особенностью марок высоколегированных сталей, относящихся к категории коррозионностойких или нержавеющих, является незначительное содержание углерода в их химическом составе (до 0,12%). Такие стали, кроме легирования соответствующими добавками, подвергают специальной термической обработке. Благодаря этому технологическому приему и свойствам элементов, которые формируют состав сталей, они становятся очень устойчивыми к воздействию агрессивных сред: кислотных, солевых, щелочных, газовых и др.

Влияние легирующих элементов на свойства стали

Жаростойкие стали, которые способны выдерживать повышенные температуры внешней среды в ненагруженном состоянии, получают свои свойства благодаря тому, что в их состав дополнительно вводят алюминий (до 2,5%) и кремний, за счет чего на поверхности изделий из таких сплавов формируются плотные и прочные оксиды. Такие оксиды становятся своеобразной пленкой, надежно защищающей поверхность стального изделия от взаимодействия с нагретой газовой средой.

Чтобы сформировать у изделий из высоколегированных сталей требуемые механические характеристики (прочность и пластичность), их подвергают специальной термической обработке, которая состоит из двух этапов:

- закалки, предполагающей нагрев сплава до температуры 1150 градусов и его последующее быстрое охлаждение в воде;

- стабилизирующего отпуска, который предполагает нагрев высоколегированной стали до температуры 850 градусов и ее последующее охлаждение на открытом воздухе до комнатной температуры.

Конечные свойства изделия из определенной марки высоколегированной стали зависят как от ее химического состава, так и от режимов проведения и видов используемой термической обработки.

Высоколегированная конструкционная сталь

Сферы применения изделий

К наиболее популярным маркам высоколегированных сплавов, относящихся к различным классам по своей структуре, следует отнести:

Для понимания того, насколько большое значение в современной промышленности имеют стали с высоким содержанием легирующих элементов, можно привести примеры сфер применения отдельных марок таких сплавов.

Сталь популярной марки 12Х17 широко используется для производства кухонной посуды и предметов домашнего обихода. Ограничением использования такой стали является то, что изделия из нее нельзя соединять при помощи сварки.

Физические характеристики стали марки 12Х17

Из высоколегированных сталей марок 12Х13, 08Х13 и 20Х13 изготавливают детали гидравлических устройств, изделия, подвергающиеся в процессе эксплуатации ударным нагрузкам и работающие в условиях слабоагрессивных сред.

Сталь марки 95Х18 отлично противостоит износу, поэтому из нее производят элементы шарикоподшипников для ответственных установок, втулки, ножи и другие инструменты.

30Х13 и 40Х13 — марки высоколегированных сталей, из которых изготавливают компрессорные клапанные пластины, детали автомобильных карбюраторов, пружины различного назначения, измерительный и медицинский инструмент.

Это лишь небольшой перечень сфер применения, в которых без использования высоколегированных сталей благодаря их уникальным характеристикам просто не обойтись.

Нержавеющая сталь: состав, свойства, марки, маркировка

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные углеродистые стальные сплавы. Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

Внешний вид сооружений из нержавеющей стали не изменяется на протяжении всего срока эксплуатации

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Нержавеющая сталь содержит в своем химическом составе углерод, который придает ей высокую твердость и прочность. Следует отметить, что данный химический элемент является обязательным компонентом любого стального сплава и оказывает серьезное влияние на его свойства.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Методы классификации

Характеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

Химический состав и механические свойства сталей ферритного класса

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое. Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

Это нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения)

Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе. Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

Содержание химических элементов в мартенситных и ферритно-мартенситных сталях (нажмите для увеличения)

Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

Химические составы коррозионностойких сталей аустенитно-мартенситного класса

Владение информацией о том, к какой из групп относится та или иная марка нержавеющей стали, позволяет оптимально подбирать сплавы для решения определенных технологических задач.

Наиболее популярные марки и сферы их применения

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

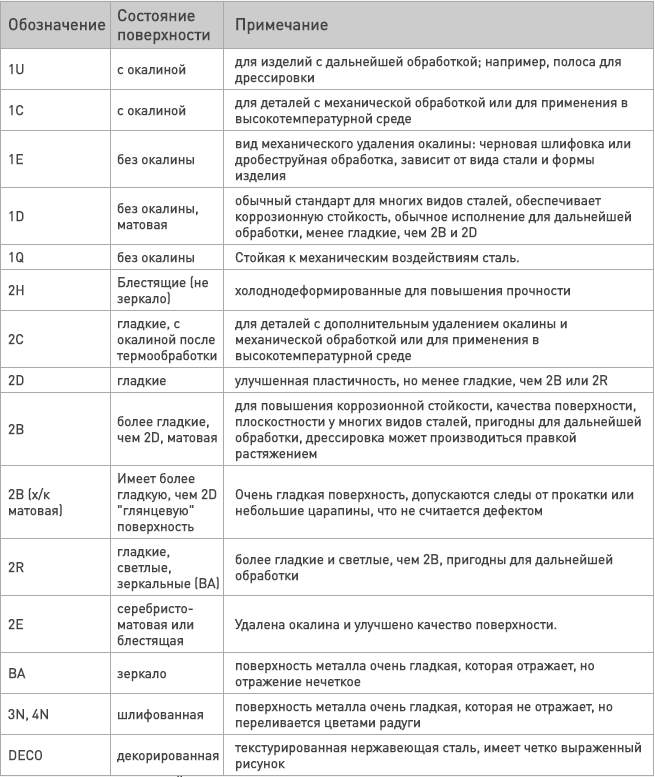

Виды поверхностей нержавеющей стали

Как расшифровать маркировку

Маркировка нержавеющих сталей, правила формирования которой оговариваются положениями нормативных документов, несет в себе следующую информацию:

- число, стоящее на первом месте, указывает на количественное содержание в составе сплава такого химического элемента, как углерод (например, в стали марки 08Х17 углерод содержится в количестве 0,08%, а в 40Х13 – 0,4%);

- после букв в маркировке, каждая из которых обозначает соответствующий химический элемент (Х – хром, Н – никель, М – марганец), проставляются цифры, указывающие на его содержание в целых процентах.

Пример расшифровки обозначения нержавеющей стали

В целом, если говорить о правилах маркировки стальных сплавов, относящихся к категории нержавеющих, они практически ничем не отличаются от тех, которые приняты для обозначения сталей любого другого типа.

Читайте также: