Нетеплостойкой инструментальной сталью является

Обновлено: 18.05.2024

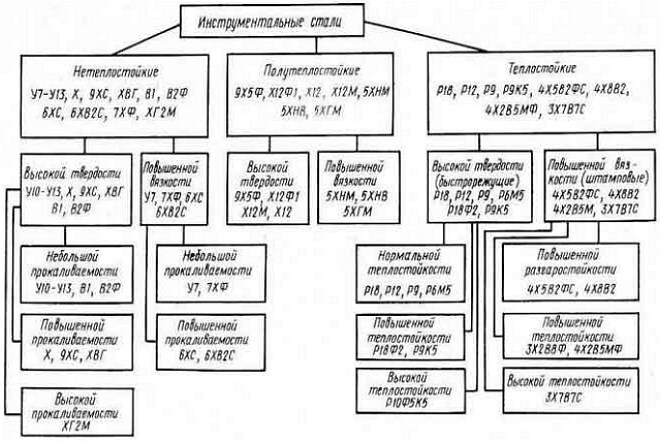

К инструментальным относится большая группа сталей и сплавов, используемых для обработки материалов резанием и давлением и обладающих после термической обработки высокой твердостью, прочностью и износостойкостью. Чаще всего инструментальные стали подразделяют на нетеплостойкие, полутеплостойкие и теплостойкие (табл. 11).

В зависимости от их назначения стали делят на (табл. 12): стали для режущих инструментов, штамповые стали для холодного и горячего деформирования и стали для точных инструментов.

Инструментальные стали получают либо обычным металлургическим переделом, либо методом порошковой металлургии.

К числу основных свойств инструментальных сталей (после окончательной термической обработки) относят механические, тепловые, некоторые физические и химические.

Задачей металловедов является обеспечение оптимального сочетания свойств сталей для конкретных условий службы. Повышенные требования предъявляют к износостойкости, сопротивлению пластической деформации, усталостному разрушению, сопротивлению ударным нагрузкам, к теплостойкости и разгаростойкости. Важнейшим свойством является твердость. Инструменты с низкой твердостью под действием возникающих в процессе работы напряжений, быстро теряют форму, размеры и работоспособность.

С увеличением твердости возрастает износостойкость и предел выносливости (рис. 15 и 16). Уменьшается также налипание металла на инструмент и улучшается чистота обрабатываемой поверхности. При разных термических обработках твердость инструментальных сталей изменяется в широких пределах. Ее максимальные значения у некоторых инструментальных сталей (быстрорежущих) достигают 68…70 HRC.

Твердость нетеплостойких и некоторых полутеплостойких сталей определяется главным образом содержанием углерода в мартенсите и с повышением его концентрации увеличивается. В теплостойких сталях твердость определяется в большой степени дисперсностью карбидов и интерметаллидов.

Такие факторы, как величина исходного зерна и распределение первичных карбидов по размерам, на твердость не влияют вообще. Однако величина зерна оказывает значительное влияние на прочность и вязкость стали.

Химический состав инструментальных сталей

| Сталь | C | Si | Cr | W | Mo | V | Другие элементы |

| Нетеплостойкие стали | |||||||

| У10 У12 У13 7Х3 6ХС ХВГ | 0,95… 1,05 1,15… 1,25 1,25… 1,35 0,65… 0,75 0,6…0,7 0,90… 1,05 | 0,15… 0,3 0,15… 0,3 0,15… 0,3 0,15… 0,35 0,6… 1,0 0,15… 0,35 | 0,15 0,15 0,15 3,2… 3,8 1,0… 1,3 0,9… 1,2 | - - - - - 1,2… 1,6 | - - - - - - | - - - - - - | 0,15…0,3 Mn 0,15…0,3 Mn 0,15…0,3 Mn 0,15…0,4 Mn 0,15…0,4 Mn 0,8…1,1 Mn |

| Полутеплостойкие стали | |||||||

| Х12ВМ 6ХВ2С 9Х18 Х18МФ 5ХГМ 20ХНМ | 2,0…2,2 0,55… 0,65 0,9…1,0 1,17… 1,25 0,50… 0,60 0,2 | 0,20… 0,40 0,5…0,8 0,5…0,9 0,5…0,9 - - | 11,0… 12,5 1,0…1,3 17,0… 19,0 17,5… 19,0 0,6…0,9 0,5…0,8 | 0,5… 0,8 2,2… 2,7 - - - - | 0,6… 0,9 - - 0,5… 0,8 0,15… 0,3 0,15… 0,3 | 0,15…0,30 - - 0,1… 0,2 - - | - 0,15…0,4 Mn - - 1,2…1,6 Mn 1,4…1,8 Ni 0,5…0,8 Mn |

| Теплостойкие стали (быстрорежущие) | |||||||

| Р9 Р18 Р6М5 Р8М3 4Х2В5МФ 4Х5В2ФС Р12Ф4К5 Р6М5К5 | 0,85… 0,95 0,70… 0,80 0,80… 0,85 0,80… 0,90 0,3…0,4 0,35… 0,45 1,25… 1,40 0,80… 0,88 | - - - - - 0,8…1,1 - - | 3,8…4,4 3,8…4,4 3,8…4,4 3,6…4,0 2,2…3,0 4,5…5,5 3,5…4,0 3,8…4,3 | 8,5… 10,0 17,0… 18,5 5,5… 6,5 7,6… 8,4 4,5… 5,5 2,4… 2,6 12,5… 14,0 6,0… 7,0 | До 1,0 До 1,0 5,0… 5,5 3,0… 3,5 - - до 1,0 4,8… 5,8 | 2,0… 2,6 1,0… 1,4 1,7… 2,1 1,6… 1,9 0,2… 0,5 0,8… 1,2 3,2… 3,8 1,7… 2,2 | - - - - - 0,15…0,5 Mn 5,0…6,0 Со 4,8…5,3 Со |

Режимы термических обработок инструментальных сталей

| Сталь | Tзак, 0 С | Tотп, 0 С | Твердость HRC | Назначение инструмента |

| Стали для металлорежущих инструментов | ||||

| Р9 Р18 | 1220…1240 1270…1290 | 550…570 550…570 | 63…65 63…65 | Резцы, резцовые головки, фрезы, сверла, метчики, плашки, ножовочные полотна и др. |

| Р12ФЗ | 1235…1250 | 550…570 | 64,5…66 | То же |

| Р6М5 | 1200…1220 | 555…565 | 63…65 | » » |

| Р8МЗ | 1230…1245 | 560…570 | 60…61 | Напильники для обработки твердых металлов |

| 9Х18 | 1050…1075 | 220…250 | 57…60 | Ножовки для пищевой промышленности |

| Х18МФ | 1050…1075 | 220…250 | 58…60 | То же |

| 6ХС | 900…920 | 180…200 | 54…58 | Ножи для резки табака и кожи |

| Стали для измерительных инструментов | ||||

| 9ХС | 840…860 | 140…180 | 63…64 | Измерительные плитки |

| ХВГ | 830…850 | 140…170 | 63…64 | То же |

| 20Х | 790…810 | 150…180 | 61…63 | Шаблоны, линейки, лекала |

| Штамповые стали для холодного деформирования | ||||

| У10 | 810…825 | 180…200 | 57…59 | Вытяжные штампы |

| У12 | 810…835 | 180…200 | 57…59 | То же |

| Х12ВМ | 1080…1100 | 150…180 | 62…63 | Вырубные штампы |

| 7ХГ2ВМ | 870…890 | 325…350 | 52…54 | Для пресс-форм полимерных материалов, для вырубных и отрезных штампов |

| Штамповые стали для горячего деформирования | ||||

| 5ХГМ | 820…860 | 500…540 | 40…46 | Для молотовых штампов |

| 4Х2В5МФ | 1050…1080 | 600…650 | 48…50 | Штампы для деформирования легированных сталей |

| 4Х5В2ФС | 1030…1060 | 580…620 | 48…50 | То же |

| 20ХНМ | 820…840 | 220…230 | 57…58 | Для пресс-форм полимерных материалов |

Повышение твердости может приводить и к повышению стойкости инструмента связь между твердостью и прочностью, наблюдающаяся обычно в конструкционных сталях, в инструментальных может наблюдаться лишь при низких значениях этих свойств.

Рис. 15. Удельный износ (по массе) быстрорежущих сталей в зависимости от твердости (резание стали 45 со скоростью 20…25 м/мин, сечение стружки 0,2х0,2 мм)

Рис. 16. Механические свойства инструментальных сталей

в зависимости от температуры отпуска

Для инструментов с повышенными требованиями к вязкости высокую твердость создают обычно лишь в поверхностных слоях, т. е. в рабочей кромке инструмента, а в его сердцевине обеспечивают высокую вязкость, что является выгодным, так как ударные нагрузки передаются на всю площадь сечения инструмента.

Очень важным свойством для инструментальных сталей является сопротивление хрупкому разрушению, на которое влияют не только содержание углерода в мартенсите и количество остаточного аустенита, но также величина зерна, структура границ зерен, дисперсность и распределение карбидов. С увеличением размеров зерна и усилением неоднородности в распределении карбидов прочность инструментальных сталей снижается.

Для определения прочности инструментальных сталей применяют обычно испытания на изгиб и реже на кручение. Испытания на изгиб создают напряженное состояние, аналогичное возникающему при работе инструмента, и более точно, чем испытания на растяжение и сжатие, отражают влияние структуры (следовательно, состава и термической обработки) на свойства.

Сопротивление усталостному разрушению важно для инструментальных сталей, используемых для штампового инструмента, работающего при знакопеременных нагрузках.

Вязкость характеризует сопротивление образованию трещин и их распространению под действием ударных нагрузок. При повышении вязкости возрастает износостойкость рабочей кромки. В сталях высокой твердости для повышения вязкости применяют легирование элементами, измельчающими зерно.

Под теплостойкостью понимают способность стали сохранять структуру и свойства, необходимые для работы инструмента при нагреве кромки в процессе эксплуатации. Повышение теплостойкости достигается путем комплексного легирования, обеспечивающего большее количество упрочняющих фаз (карбидов и интерметаллидов). Так, например, легирование кобальтом быстрорежущей стали приводит к повышению ее теплостойкости с 610…615 °С до 640…650 °С, что позволяет повысить скорости резания и стойкость режущих инструментов. Такое легирование приводит одновременно и повышению ударной вязкости. Теплостойкость определяется по температуре нагрева, при которой начинает быстро развиваться необратимое изменение структуры, приводящее к изменению свойств и унижению стойкости инструмента. Определяют теплостойкость путем измерений холодной и горячей твердости.

Разгаростойкость (сопротивление термической усталости) определяется сопротивлением стали образованию поверхностных трещин под нагрузкой при многократном нагреве и охлаждении. Общепринятого метода испытаний разгаростойкости нет. Чаще всего испытывают цилиндрические образцы, подвергнутые многократному нагреву и охлаждению. Разгаростойкость ухудшается при повышении твердости, если это сопровождается снижением вязкости. Более высокую разгаростойкость имеют стали с меньшим содержанием углерода.

Из физических свойств инструментальных сталей наиболее важное значение имеют тепловое расширение и устойчивость против прилипания обрабатываемого металла к инструменту. Из химических свойств главное— окалиностойкость.

Износостойкость сталей зависит от структуры инструментальной стали, свойств обрабатываемого материала и условий обработки, а также от прокаливаемости стали, определяющей распределение твердости по сечению инструмента (рис. 17). При одинаковых условиях охлаждения прокаливаемость зависит от состава аустенита. Прокаливаемость хорошая у высоколегированных теплостойких сталей и полутеплостойких, у менее легированных и углеродистых сталей (нетеплостойких) она гораздо ниже.

Стали этой группы делятся на углеродистые, низколегированные и высоколегированные (быстрорежущие).

Углеродистые стали после закалки имеют высокую твердость (60…63 HRC), которая сохраняется при низком отпуске (150…180°С). Но твердость углеродистых сталей при нагреве выше 190…200 °С резко падает, поэтому их используют при малой скорости резания не очень твердых материалов. Применяют углеродистые стали для инструментов небольших размеров (зенкеры, сверла, пилы для ручных ножовок и др.).

Углеродистые стали значительно уступают теплостойким в износостойкости, и их использование резко сокращается, несмотря на преимущества, заключающиеся в большой вязкости, хорошей обрабатываемости и низкой стоимости.

Рис. 17. Прокаливаемость углеродистой инструментальной стали У12

Рис. 18. Твердость сталей Р18, Р12Ф3, Р14Ф4 и прочность

стали Р12Ф3 при нагреве

По сравнению с углеродистыми легированные стали (11ХФ, 13Х, 9ХФ и др.) лучше прокаливаются, и это предотвращает деформацию инструмента и его коробление при термической обработке. Инструменты из этих сталей рекомендуется закаливать в масло или проводить ступенчатую закалку с промежуточным охлаждением в горячей среде). Стали 9ХС, ХВГС имеют повышенную теплостойкость (до 250…260 °С), их применяют для инструментов большого сечения (ручных сверл, разверток и т. п.). Но в отожженном состоянии они имеют повышенную твердость и их обработка резанием и давлением затруднена.

Быстрорежущие стали применяют для изготовления большинства инструментов. От других сталей их отличает, прежде всего, высокая теплостойкость, поэтому их можно использовать при резании с большой скоростью. Применение быстрорежущих сталей вместо углеродистых позволяет повысить скорость резания в 2…4 раза, а при их интерметаллидном упрочнении - в 5…6 раз. При этом стойкость инструмента возрастает в 10…40 раз.

Высокая теплостойкость быстрорежущих сталей обусловлена специальным легированием (W, Мо, V, Со). Наиболее используемые марки - Р18, Р12, Р6М5, Р6М3. Их применяют для изготовления всевозможных резцов, предназначенных для резания труднообрабатываемых материалов.

Для инструментов, от которых требуется более длительная стойкость, применяют стали с твердостью 66…68 HRC (Р6К5, Р9К10, Р18К5Ф2 и др.).

Сочетание высокой твердости с высокой теплостойкостью обеспечивается закалкой с высоких температур (1200…1300 °С) и последующим отпуском при 550…560 °С а для некоторых сталей и при 600…650 °С.

Причем отпуск рекомендуется двух- и трехкратный.

Высокая твердость и теплостойкость этих сталей обусловлена выделением карбидов типа МС, М23С6, М6С, которые присутствуют в количестве до 25…30 % (например, в стали Р18), либо интерметаллидов типа Co7W6.

Как правило, при закалке быстрорежущих сталей полного превращения не наблюдается, в них сохраняется остаточный аустенит, снижающий режущие свойства. Поэтому иногда для таких сталей применяют обработку холодом.

Термомеханическую обработку для быстрорежущих сталей применяют редко, так как выигрыш прочности незначителен. Для улучшения поверхностного слоя инструментов применяют низкотемпературное цианирование, азотирование, нитроцементацию с последующим оксидированием и другие методы. В результате на поверхности инструмента создается слой, характеризующийся повышенной твердостью, износостойкостью и теплостойкостью.

Следует отметить, что большинство марок быстрорежущих сталей содержит дорогой и дефицитный вольфрам. Поэтому в настоящее время проводится интенсивная разработка новых безвольфрамовых марок быстрорежущих сталей.

Инструментальные стали. Классификация по теплостойкости и назначению.

1. Нетеплостойкие инструментальные стали

[стали У7, У7А, У8, У8А. У13, У13А, ХВГ, Х, 6ХС, 6ХВ2С, 9ХС, ХГ2М]

Нетеплостойкие инструментальные стали подразделяются:

* Нетеплостойкие инструментальные стали высокой твердости:

[стали У10, У10А. У13, У13А, 9ХС, ХВГ, В2Ф]

стали У10, У10А. У13, У13А относятся к нруппе небольшой прокаливаемости,

стали Х, 9ХС, ХВГ относятся к группе повышенной прокаливаемости,

сталь ХГ2М относится к группе высокой прокаливаемости.

* Нетеплостойкие инструментальные стали повышенной вязкости :

[стали У7, У7А, 7ХФ, 6ХС, 6ХВ2С]

стали У7, У7А, 7ХФ относятся к группе небольшой прокаливаемости,

стали 6ХС, 6ХВ2С относятся к группе повышенной прокаливаемоси.

2. Полутеплостойкие инструментальные стали

[стали Х12Ф1, Х12, Х12М, 5ХНМ, 5ХНВ, 5ХНМ, 9Х5Ф]

Полутеплостойкие инструментальные стали подразделяются:

* Полутеплостойкие инструментальные стали высокой твердости

[стали Х12Ф1, Х12М, Х12, 9Х5Ф]

* Полутеплостойкие инструментальные стали повышенной вязкости

[стали 5ХНМ, 5ХНВ, 5ХГМ]

3. Теплостойкие инструментальные стали

[стали 4Х5В2ФС, 4Х2В5МФ, 3Х7В7С, Р18, Р12, Р9, Р9К5]

Теплостойкие инструментальные стали подразделяются:

* Теплостойкие инструментальные стали высокой твердости (быстрорежущие инструментальные стали)

[стали Р18, Р12, Р9, Р6М5, Р9К5]

стали Р18, Р12, Р9, Р6М5 относятся к группе нормальной теплостойкости

стали Р18Ф2, Р9К5 относятся к группе повышенной теплостойкости

сталь Р10Ф5К5 отностися к группе высокой теплостойкости

* Теплостойкие инструментальные стали повышенной вязкости (штамповые инструментальные стали)

[стали 4Х5В2ФС, 4Х8В2, 4Х2В5М, 3Х7В7С]

стали 4Х5В2ФС, 4Х8В2 относятся к группе повышенной разгаростойкости

стали 3Х2В8Ф, 4Х2В5МФ относятся к группе повышенной теплостойкости

сталь 3Х7В7С отностися к группе высокой теплостойкости

Стали высокой твердости не имеют достаточной вязкости и поэтому для инструмента, подвергаемого ударным нагрузкам их применять не следует.

По твердости инструментальные стали подразделяются на:

а) стали высокой твердости и износостойкости

(содержание углерода 0,7…1,5 % )

б) стали повышенной вязкости.

(содержание углерода 0,4…0,7 %)

Важной характеристикой инструментальных сталей является прокаливаемость.

Низкую прокаливаемость имеют углеродистые стали и стали легированные вольфвамом.

Их критический диаметр Dк=10…25 мм.

Повышенную (Dк=50…80 мм) и высокую (Dк=80…100 мм) прокаливаемость имеют легированные стали.

Все полутеплостойкие стали имеют высокую прокаливаемость.

Классификация инструментальных сталей по назначению:

1 . Стали для режущего инструмента.

2 . Штамповочные стали для холодного деформирования.

3 . Штамповочные стали для горячего деформирования и прессформ для литья под давлением.

4 . Стали для измерительных инструментов и деталей высокой точности.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

По назначению инструментальные стали делятся на стали для режущего, штамповогои измерительного инструментов. Кроме того, для изготовления режущего инструмента, особенно при скоростной обработке, широко применяют твердые сплавы.

Стали для режущего инструмента

1. Требования к сталям

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурации и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью (ИКС ^ 60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента. К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

2. Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

Углеродистые доэвтектоидные стали после горячей пластической обработки Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

3. Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 "С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

Инструментальные стали

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Рис. 1 Типовой прокат

Структура материала

В категорию углеродистых инструментальных сталей входят материалы с тремя типами структур.

Продукция изготавливается по ГОСТ 1435-74 и ГОСТ 5950-63. Стандарты регламентируют параметры маркировки, эксплуатационные свойства и химический состав сплавов.

Рис. 2 Классификация инструментальных материалов

Отличительные особенности продукции

Инструментальные стали обладают множеством свойств.

- Высокие прочностные характеристики. Устойчивость к ударному и вибрационному воздействию.

- Износостойкость. Длительный срок службы изготавливаемой продукции.

- Значительная твердость. Сохранение геометрии изделий на протяжении всего периода эксплуатации.

- Хорошая обрабатываемость. Возможность изготовления широкого спектра продуктов на основе инструментальных сплавов.

- Устойчивость к нагреву. Беспроблемная эксплуатация в сложных температурных режимах.

- Хорошая шлифуемость.

- Минимальная склонность к привариванию и прилипанию под действием высоких температур.

- Восприимчивость к процессам термической обработки, в частности прокаливанию.

- Высокие показатели пластичности в прогретом состоянии.

- Противостояние обезуглероживанию.

- Стойкость к структурной деформации и образованию трещин.

Отдельные марки инструментальной стали ориентированы на работу в условиях холодной деформации. Продукция из данного проката обладает гладкой поверхностью, имеет высокую упругость и предел текучести.

Свойства инструментальных сталей, предназначенных для работы в условиях горячей деформации: быстрый отвод тепла, устойчивость к отпуску и возможность сохранения структуры при нестабильном температурном режиме.

Рис. 3 Металлорежущий инструмент на основе инструментальной стали

Разновидности инструментальных сталей

Инструментальные стали по ГОСТ делятся на 5 групп.

Вязкие и теплостойкие

Легированные инструментальные стали с низким и средним содержанием углерода. Продукция легирована молибденом, вольфрамом и хромом.

Нетеплостойкие, высокотвердые и вязкие

Материалы с малым содержанием углерода и легирующих элементов. Показатели прокаливаемости находятся на низком уровне.

Высокотвердые, теплостойкие и износостойкие

Легированные инструментальные стали быстрорежущего типа. Материал содержит свыше 3% углерода, характеризуется ледебуритной структурой.

Износостойкие, высокотвердые и средней теплостойкости

Сплавы, легированные хромовыми присадками. Процентное содержание углерода составляет от 2 до 3%, хрома – до 12%.

Высокотвердые и нетеплостойкие

Нелегированные инструментальные стали. Обеспечить высокую твердость материала позволяет добавление значительного количества углерода.

Рис. 4 Классификация инструментальных сталей

Дополнительные элементы в составе инструментальных сталей

Стандарт накладывает жесткие ограничения на количество дополнительных элементов в составе материала. Превышение пороговых значений недопустимо. В таком случае сталь не будет являться инструментальной, не сможет получить марку.

Таблица 1 Дополнительные элементы в составе стали

Параметры твердости

Важным показателем для инструментальных сталей является твердость. Она определяет эксплуатационные качества продукта, получаемого на основе материала. Сплавы с высокой твердостью нежелательно задействовать при изготовлении ударного инструмента – это приведет к появлению трещин и быстрому износу изделия.

Прямое влияние на уровень твердости оказывает углерод. Процент его содержания определяет, к какой из групп относится сплав.

- От 0,4 до 0,7 %. Материал с умеренной твердостью и высоким уровнем вязкости.

- От 0,7 до 1,5%. Сталь с повышенной твердостью и износостойкостью.

В действующем стандарте присутствует таблица, отображающая уровень твердости стали в соответствии с маркой.

Таблица 2 Дополнительные элементы в составе стали

Прокаливаемость материала

Сортамент предполагает наличие сталей 3 групп прокаливаемости.

Для каждой категории предусмотрен собственный диаметр прокаливания: в первом случае – от 80 до 100 мм, во втором – от 50 до 80 мм, в третьем – от 10 до 25 мм.

Зернистость стали

Зернистость стали определяется в баллах. Параметр оказывает прямое влияние на ударную вязкость, предел усталости и прочие характеристики продукта. С учетом зернистости определяются режимы термической обработки заготовок.

Наименьший размер зерен составляет 1,0 мкм.

Маркировка стали

В маркировке инструментальной стали участвуют цифровые и буквенные обозначения. Присутствие в начале буквы «У» информирует о высоком содержании углерода. Такие сплавы относятся к углеродистым, имеют маркировку У7, У8, У8Г и т.д. Идущие следом цифры отображают содержание углерода в сотых долях процента.

Таблица 3 Химсостав согласно марке

Буквы, присутствующие после обозначения, информируют о наличии дополнительных элементов. Например, сталь У8Г отличается повышенным содержанием марганца.

Некоторые марки инструментальных сталей имеют обозначение формата 9ХС или 9Х. Цифра соответствует процентному содержанию углерода, буквы – используемым легирующим элементам. В случае с 9ХС это хром и кремний.

Термообработка материала

Продукция из инструментальной стали подвергается закалке и отпуску. Процедуры позволяют получить требуемый размер зерна, придать изделиям необходимые свойства. Действия выполняются в соответствии с технологической картой. Документ разрабатывается отдельно для каждого типа заготовок, содержит подробную инструкцию по выполнению работ.

Рис. 5 Термическая обработка инструментальной стали

Для механической обработки инструментальной стали подойдет металлорежущий инструмент из сплава ВК8. Он обеспечит быструю подготовку отверстий и линейных пропилов, позволит избавиться от дефектов литья.

Продукция из инструментальной стали

Каждая марка стали предназначена для изготовления определенных инструментов. Ниже представлены сплавы, получившие наибольшее распространение в промышленности.

- У8А. На базе материала производится продукция, не подвергающаяся нагреву: стамески, полотна ножовок, топоры и сверла по дереву. Возможен выпуск кусачек и щипцов.

- 9ХС. Оптимальный материал для производства сверл, метчиков и цилиндрических разверток. Сплав прекрасно переносит высокие температуры, сохраняет структурную целостность при интенсивной эксплуатации инструмента. При избыточном нагреве происходит утрата твердости, поэтому в отдельных случаях используются охлаждающие жидкости.

- 4Х5МФС. Металлопрокат, востребованный при изготовлении ручного режущего инструмента. Также на его основе выпускаются пресс-формы, вставки и штампы.

- Х12МФ. Сплав для производства столовых и охотничьих ножей. Возможно изготовление подшипников, а также компонентов для калибровки штампов.

В отдельных случаях используется сталь ХВГ. Она является универсальным решением для производства режущего и измерительного инструмента.

Приобрести качественную продукцию на основе инструментальной стали предлагает магазин «РИНКОМ». Мы реализуем сертифицированные изделия отечественного и зарубежного производства. В продаже сверла, метчики, плашки, фрезы, развертки и многое другое. Для ознакомления с полным перечнем инструмента воспользуйтесь каталогом или свяжитесь с консультантами магазина по телефону.

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Хвостовик – это не рабочая часть инструмента, обеспечивающая его фиксацию в патроне. Элемент является неотъемлемой частью сверл, фрез, разверток, зенковок и прочих изделий.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Сталь – сплав железа с углеродом, используемый в промышленности и строительстве. Нередко материал усиливается присадками, увеличивающими прочность, коррозионную стойкость, ударную вязкость и прочие параметры. Такие стали называют легированными.

Инструментальные стали следует различать по назначению: стали для измерительного инструмента, для режущего и штампового инструмента. При этом, в зависимости от условий эксплуатации, различные стали применяют для ручных инструментов с малой производительностью обработки, для дереворежущих, металлорежущих, для холодной штамповки и горячего деформирования. Отдельную группу инструментальных материалов составляют твердые сплавы с широким интервалом применения, в особо сложных условиях.

Легированные инструментальные стали преимущественно поставляются по ГОСТ 5950-73. Быстрорежущие высоколегированные стали поставляются по ГОСТ 19265-73.

Стали для измерительного инструмента. Измерительные инструменты должны обладать исключительно высокой износостойкостью, исключающей изменение размеров во время эксплуатации по причине износа. Они должны обладать структурной стабильностью, не допускающей изменение размеров по причине развивающихся фазовых и структурных изменений в процессе эксплуатации. Этим требованиям отвечают даже углеродистые инструментальные стали: У8 - У12. Однако применение закалки в воде таких сталей вызывает большие внутренние напряжения, что может приводить к короблению инструментов и, соответственно, к изменению их размеров, что для измерительных инструментов недопустимо.

Высокую размерную стабильность при высокой износостойкости можно получить на сталях ХВГ, ХГС, 9ХС. Термическая обработка включает закалку и низкотемпературный отпуск при 160-180 ˚С. Между закалкой и отпуском проводят обработку холодом при температуре от минус 70 до минус 196 ˚С. После шлифовки и полировки инструментов в требуемый размер проводят стабилизирующее старение при температуре 140-160 ˚С с выдержкой, не менее 12 - 24 часов.

Стали для режущих и штамповых инструментов. Стали для режущих и штамповых инструментов должны обладать высокой твердостью (не менее 60-62 HRC), износостойкостью и теплостойкостью. Различают инструментальные стали: нетеплостойкие, полутеплостойкие, и теплостойкие.

Таблица 6.2 - Химический состав, твердость и применение низколегированных инструментальных сталей

К нетеплостойким относятся стали углеродистые и малолегированные, с содержанием легирующих элементов в сумме не более 3 - 4%. К полутеплостойким относятся стали, легированные хромом с содержанием его от 4 до 18%. Теплостойкие стали - это высоколегированные стали ледебуритного класса, содержащие хром, вольфрам, ванадий, молибден, кобальт в суммарном количестве до 20-25%. Такие стали называются быстрорежущими.

Углеродистые стали в данном разделе не рассматриваются. К нетеплостойким низколегированным маркам относятся стали: 7ХФ; 8ХФ; 9ХФ; 11ХФ; 13Х; ХВ4; В2Ф; 9Х1; Х; 9ХС; ХГС; 12Х1; 9ХВГ; ХВГ; ХВСГ. В табл. 6.2. приведены сведения о некоторых марках низколегированных инструментальных сталей.

В качестве предварительной термической обработки используют изотермический отжиг при температурах, соответствующих по классификации неполному отжигу (750-800 ºС для разных марок), со ступенчатым режимом охлаждения с температурой ступени 620-700 ºС. Окончательная термическая обработка предусматривает закалку с низкотемпературным отпуском от 130-150 до 210-250 ºС. Температура отпуска определяется требуемой твердостью инструментов.

Стали для штампов холодного деформирования включают подгруппы:

высокохромистых сталей повышенной износостойкости: Х12; Х12ВМ; Х12Ь, Х12Ф1, Х6ВФ, 8Х6НФТ;

высокопрочных комплекснолегированных сталей повышенной теплостойкости: 8Х4В3М3Ф2, 8Х4В2С2МФ;

экономно легированных сталей с повышенной ударной вязкостью: 7ХГ2ВМ и 7Х3ВМФС. В табл. 5.3 приведены сведения о некоторых из указанных марок.

В качестве предварительной термической обработки сталей первой подгруппы используют изотермический отжиг при температурах, соответствующих по классификации неполному отжигу (830-870 ºС в зависимости от марки стали), со ступенчатым режимом охлаждения с температурой ступени 700-740 ºС. Окончательная термическая обработка предусматривает закалку с температур от 950-980 ºС для стали Х12 до 1030-1050 ºС для стали Х12Ф1 с отпуском при различных температурах от 180-200 до 400-420 ºС, в зависимости от требуемой твердости, соответственно, от HRC 60-62 до 57-58.

В ряде случаев, стали типа Х12 могут использоваться для изготовления штампов горячего деформирования. В этом случае их подвергают закалке с повышенных температур 1115-1130 ºС, в масло с последующим 3-5-кратным отпуском при температуре 500-520 ºС. При этом достигается твердость HRC 59-62 и высокий уровень теплостойкости.

Стали второй подгруппы (представитель 8Х4В3М3Ф2, в таблице 6.3) при окончательной термической обработке закаливаются с температуры 1155-1175ºС, в масло с трехкратным часовым отпуском при 550-560 ºС, что обеспечивает получение вторичной твердости HRC 60-61, достаточной теплостойкости, и позволяет использовать их для изготовления режущих инструментов при обработке дерева.

Таблица 6.3 - Химический состав, твердость и применение штамповых сталей для холодного деформирования

Сталь 7Х3ВМФС с повышенной ударной вязкостью по свойствам практически не уступает более высоколегированным сталям, но значительно дешевле по причине меньшего содержания дефицитных дорогостоящих вольфрама, молибдена, ванадия.

Стали для штампов горячего деформирования должны удовлетворять сложным эксплуатационным требованиям. Они должны иметь высокую прочность. Штампы, особенно, молотовые, работают в условиях ударного приложения нагрузок, в связи с чем стали должны быть вязкими.

Контакт рабочей поверхности с деформируемой раскаленной заготовкой приводит к быстрому нагреву тонкого поверхностного слоя на рабочей фигуре штампа, который сменяется последующим быстрым охлаждением при нанесении на поверхность штампа смазочной жидкости, а также за счет теплотвода к относительно холодной сердцевине штампа.

Это вызывает усталостное термоциклическое разрушение поверхностного слоя (трещины разгара). Штампы, как правило являются массивными (сечение до полуметра и более), что требует большой прокаливаемости стали. Высокие значения вязкости сталей штампов для горячего деформирования обеспечиваются сравнительно невысоким содержанием углерода (чаще всего 0,4-0,6%), наличием в стали никеля, молибдена. Типичными представителями сталей для штампов горячего деформирования являются 5ХНМ, 5ХНВ, 5ХГМ, 4Х5В2ФС, 4Х5МФС, 3Х3М3Ф, 3Х2В8Ф и др.

Сталь 3Х2В8Ф является классической высоковольфрамовой штамповой сталью с высокой теплостойкостью, близкой теплостойкости быстрорежущих сталей. Термическая обработка этой стали заключается в закалке с температуры 1130-1150 ºС и отпуске при 640-660 ºС, после чего сталь имеет твердость HRC 42-46, что позволяет деформировать горячим деформированием легированные конструкционные стали, жаропрочные сплавы, использовать ее для прессформ литья под давлением сплавов на основе меди.

Быстрорежущие инструментальные стали относятся к высоколегированным сталям ледебуритного класса, в структуре которых при кристаллизации образуется значительное количество эвтектических карбидов легирующих элементов (хрома, вольфрама, молибдена), которые, с одной стороны, становятся фазовыми составляющими, затрудняющими получение однородного распределения легирующих элементов по сечению изготавливаемого инструмента, ухудшающими технологичность стали при обработке давлением, а, с другой, обеспечивающими высокую степень легирования твердых растворов (аустенита и мартенсита) за счет их растворения при температурах нагрева под закалку, а также позволяющими сохранять очень мелкозернистое строение стали и высокий комплекс ее механических свойств. Главное достоинство быстрорежущих сталей - ее высокая теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и стойкость режущей кромки инструментов при нагреве вплоть до 600 ºС. Это обеспечивает высокую стойкость режущего инструмента в условиях высокоскоростных и высокопроизводительных процессов резания.

Основной классической маркой быстрорежущей стали является сталь Р18, которая в своем составе содержит около 1% углерода, 4% хрома, 18% вольфрама, 1-1,4% ванадия. Режущий инструмент (резцы, сверла, фрезы, зенкеры, метчики и др.) подвергается закалке путем ступенчатого нагрева до температуры 1260 - 1280 ºС, с охлаждением в масле с последующим трехкратным часовым отпуском при температуре 560 ºС. Твердость инструмента HRC 62-65.

Стали быстрорежущие поставляются по ГОСТ 19265-73. Стандарт содержит ряд марок быстрорежущей стали, в том числе с меньшим содержанием вольфрама Р9, Р12, стали с заменой части вольфрама молибденом Р6М5, Р6М3, Р8М3, с дополнительным легированием ванадием, кобальтом: Р18Ф2, Р14Ф4, Р9Ф5, Р9К5, Р9К10, Р6М5К5, Р10Ф5К5 и др.

Все эти стали обладают высокой твердостью, износостойкостью, теплостойкостью (красностойкостью), не уступающими или превышающими аналогичные показатели для классической стали Р18.

При оценке режущей стойкости быстрорежущих сталей в процессах резания проявляется влияние множества факторов, влияющих на стойкость, но не связанных непосредственно с качеством инструментального материала. Нами разработана номограмма (рисунок 6.5), определяющая комплексную характеристику стойкости (Модуль стойкости М), который определяется только качественными показателями материала инструмента, в том числе его структурного состояния и механических свойств (предел прочности при изгибе, твердость и теплостойкость, выражающаяся твердостью после четырехчасового нагрева до температуры 625 ˚С) после окончательной термической обработки.

На номограмме светлыми линиями показана методика пользования предлагаемой номограммой. Ее использование требует определения на образцах твердости стали после окончательной термической обработки, предела прочности стали при испытании образцов на изгиб, выразив его в МПа, а также количественной характеристики теплостойкости, выраженной твердостью HRC, измеренной на образцах, которые после окончательной термической обработки дополнительно были нагреты на температуру 625 ˚С и выдержаны в течение 4-х часов.

За единицу модуля стойкости принята стойкость режущего инструмента, имеющего после окончательной термической обработки твердость 63 ед.HRC, предел прочности при изгибе 2500 МПа и теплостойкость 58 HRC. На номограмме это соответствует центральной точке на пересечении главных линий.

Для определения модуля стойкости инструментов, характеризующихся иными свойствами на нижней шкале номограммы следует отметить соответствующую твердость стали, провести вертикальную линию до пересечения с линией соответствующей пределу прочности при изгибе (например, 3000 МПа), затем от полученной точки пересечения - горизонтальную линию до основной линии теплостойкости (HRC 58) и поднять ее (или, соответственно, опустить) до реального значения теплостойкости (например, HRC 61). Точка пересечения определяет на оси ординат значение модуля стойкости (в примере, М=2,4). Это означает, что стойкость инструмента со свойствами, указанными в примере в 2,4 раза выше, чем для инструмента, стойкость которого принята за единицу.

| Рисунок 6.5. Номограмма определения стойкости режущего инструмента по его свойствам. Светлыми линиями показан пример пользования номограммой |

Металлокерамические твердые сплавы не относятся к классу сталей, но являются одними из наиболее высокопроизводительных режущих материалов. Согласно действующей классификации, режущие твердые сплавы относятся к спеченным порошковым материалам. Они состоят из карбидов вольфрама, титана и тантала, спеченных на кобальтовой связке. Для получения твердых сплавов порошки карбидов смешиваются в определенной пропорции с порошком кобальта. Из смеси порошков в прессформах формуются пластинки или изделия заданной формы, которые затем спекаются в среде водорода или в вакууме при температурах 1500-2000 ºС.

Твердые сплавы могут быть вольфрамовые, титановольфрамовые и титанотанталовольфрамовые. Вольфрамовые твердые сплавы имеют марки ВК3, ВК6, ВК8, ВК10. Цифры в марках обозначают процентное содержание кобальта, остальное - карбиды вольфрама. Теплостойкость твердых сплавов типа ВК выше теплостойкости быстрорежущей стали, и составляет 800 ºС. Двухкарбидные твердые сплавы состоят из карбидов вольфрама, карбидов титана и кобальта. В марке Т15К6 15% - содержание карбида титана, 6% - содержание кобальта, остальное - карбиды вольфрама. Теплостойкость этого сплава 900-1000 ºС. Представителем трехкарбидного твердого сплава является ТТ7К12, где 7%- суммарное содержание карбидов тантала и титана, 12% - содержание кобальта, остальное - карбиды вольфрама. Этот сплав имеет наиболее высокую теплостойкость порядка 1000 ºС, повышенную прочность и сопротивляемость к выкрашиванию. Применяется при черновой обдирке стальных слитков, поковок, литья, когда требуются наиболее высокий комплекс свойств режущего инструмента.

В машиностроении в настоящее время широкое применение находят материалы, созданные на основе нитридов бора, нитридов кремния, искусственных алмазов, которые в основном применяют при чистовом точении с высокими скоростями и малыми подачами, поскольку при высокой стойкости этих материалов к износу, они обладают повышенной хрупкостью и не могут выдерживать значительных динамических нагрузок.

Читайте также: