Нож из стальной полосы

Обновлено: 17.05.2024

Туториал чик в фото)

На примере филейника.

1. наклеиваем на полосу бумажный скотч(с запасом на продолжение рукоятки)

2. рисуем абрис ножа и хвостовика

3. проскребаем по контуру скоч твердосплавной чертилкой.

4. с небольшим припуском отрезаем болгаркой.

5. гриндером ровняем

6.чертим на бумаге прямую линию и накладываем на нее клинок , обводим и дорисовываем рукоятку.

7. В дальнейшем нам этот эскиз потребуется для проектирования и вклеивания рукоятки , а так же если надо, для проектирования ножен.

Сначала п.7. слова "в дальнейшем" заменяем не "перво-наперво"

После п. 2 любым способом на бумаге., я чаще всего перерисовываю "ручной" "карандашный" эскиз в Кореле, ну и печатаю его естественно, мне так удобнее и привычнее. И всегда есть свежая копия!

После п. 1. только не скотч а каким нибудь клеем, хоть клеящим карандашем эту распечатку.

3 . пропускаем за ненадобностью.

С наклееной бумагой обрабатывать на гриндере абрис и постоянно макать в воду, совсем не вариант. Проще накорябать чертилкой. Этот контур даже на мокрой полосе хорошо видно. Тем более принтер надо, чертеж уметь в кореле нарисовать. Мое имхо самое простое)

И что тут поделаешь, ну умею я немного в кореле. вот и пользуюсь.

Чертилкой БЕЗУСЛОВНО лучше.

но по ручному эскизу и без линеек и лекал. сами знаете что получается

я в кореле рисую, распечатываю. вырезаю. Прикладываю к полосе и маркером контурю по полученному шаблону.

боже мой, я все делал неправильно))))- рисовал простым карандашом прямо на полосе. Вот любите вы все усложнять, чесслов.

Корел. вещь нужная и очень полезная! Не освоил как то как и фотошоп. ну не пошло. Или пользовать прогу профессионально, все уметь в ей, как и в шопе, а это цельная наука (по моим понятиям) или нах. Забивать гвозди микроскопом! Предложу есчё вариант, работает на ура! Как не черти твердосплавником контур не особо виден на заготовке, особо с хорошей окалиной. На шлифованой да видна царапка на отсвет, но не очень. Ну вот. я, поначалу жирным БЕЛЫМ маркером контур рисую, а потом тонким череньким по нему в чистовой размер, ни смыть ни соскоблить при контуровке не возможно,ни отлипает как бумага и все очень точно видать.

Originally posted by zmeya:

боже мой, я все делал неправильно))))- рисовал простым карандашом прямо на полосе. Вот любите вы все усложнять, чесслов.

Никто не настаивает, чем нарисовать контур на полосе.

Самое главное, правильно разметить полосу, что бы хвостовик был в нужном месте) Для етого надо эскиз ножа с бумаги перенести на полосу стали. Я предлагаю свой способ. Способ простой, рабочий и универсальный, подходящий под любой способ монтажа.

Можно на бумаге нарисовать, вырезать ножницами, приложить к полосе, обвести маркером. А можно наклеить на полосу скотч, нарисовать клинок, прочертить чертилкой. Вот и все, что я хотел донести до тех, кто еще не определился)

Лёш, да всё правильно, только тут как кто привык, это как в детстве научился шнурки завязываь. сразу две петельки иль одну, и так уже на всегда!

Originally posted by zmeya:

боже мой, я все делал неправильно))))- рисовал простым карандашом прямо на полосе.

Ну так… вставлю свои 5 копеек - болгарку желательно иметь с регулировкой оборотов и после болгарки, доработать на наждаке, а уж затем на гриндере. Это для жадных - кто ленты экономит. )))

Вырезал контур из бумаги, помазал клеем- карандашом и приклеил к стали. Потом быстросохнущей краской из балончика закрасил незаклееное место.

Изначально написано zmeya:

боже мой, я все делал неправильно))))- рисовал простым карандашом прямо на полосе. Вот любите вы все усложнять, чесслов.

Как в том анекдоте про космос,что совсем не надо там иметь какие то специальные ручки,или фломастеры с подкачкой,а хватает карандаша.

А недавно один космонавт потелику рассказал,что это и не анекдот вовсе,а правда,перекочевавшая с подачи космонавтов в форму народного анекдота! ))).

И вот это на самом деле забавно.

размечаю непосредственно на полосе, по жесткому шаблону. маркером для компакт дисков. от него линии тонкие, как от шариковой ручки. воду держит нормально.

а вот хвостовик вырезаю на колесе гриндера. боюсь болгаркой работать

Как в том анекдоте про космос,что совсем не надо там иметь какие то специальные ручки,или фломастеры с подкачкой,а хватает карандаша.

А недавно один космонавт потелику рассказал,что это и не анекдот вовсе,а правда,перекочевавшая с подачи космонавтов в форму народного анекдота! ))).

И вот это на самом деле забавно.

Так это давно известно, наши всю бортовую документацию ведут карандашем, ну не текут чернила в невесомости в нужную сторону, попробуйте любой ручкой фломастером на потолке писать!

Мирикосы действительно там крутые бабосы на все это тратят, а МЫ решили все просто дешево и изящно!

Нож из стальной полосы

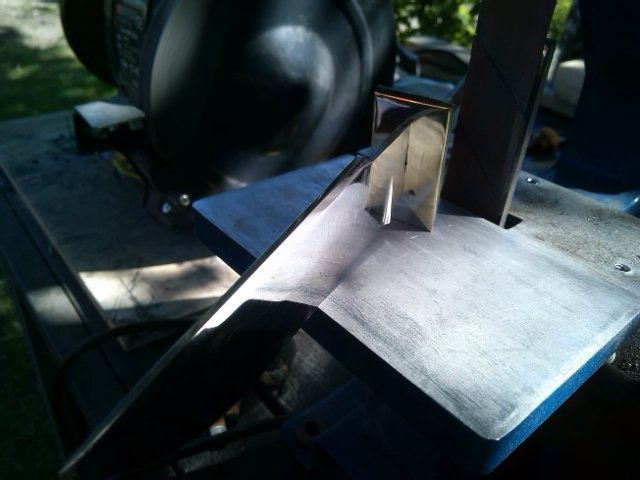

рабочий стол на заднем дворе дома ! погода супер , сам в тени под деревом , свежий воздух и любимое занятие ! что может быть лучше ?

приварил пластинку для рукояти и обработал на точиле

опять алмазным бруском немного точим.

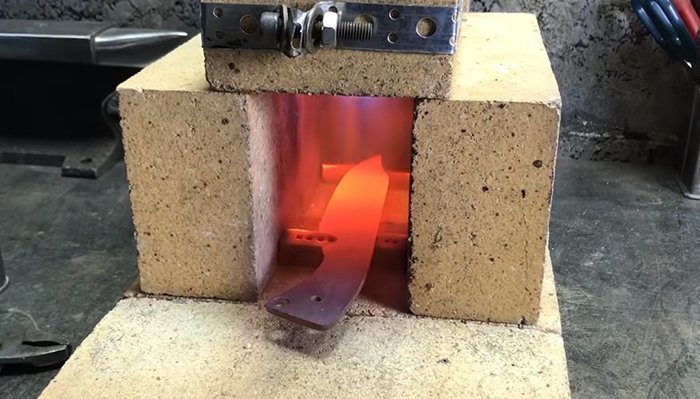

пробую шлифануть с помощью алмазной пасты ! почему алмазной ? так этот метал ни напильник не берёт ни любая другая хрень , кроме гриндера ! закалка 60 ед ! обрабатывал именно с такой твёрдостью.

вырезал из пластины бронзы две заготовки для гарды

собираем рукоять ! всё что имеем и из чего будет делать !

может и не всё буду использовать ,но постараюсь сделать рукоять по своему вкусу. на снимке : пробка , латунь и шпон ! дерево : Mexico Bocote и Pau Rosa ( розовое дерево , Бразилия)

пробовал разрезать бруски дерева лобзиком , замучился! твердость этой древесины на много больше , чем дуба , достал "тяжелую" альтереллию и нарезал куски для рукояти.

просверлил отверстия , собрал рукоять и склеил

забыл про фото , где изначально хвостовик был из латуни , но там у меня пошли косяки и я решил сделать рукоять без хвостовика из латуни ! я этот кусок латуни ели отодрал от рукояти , потом вот только решил сделать так ! а перед этим была предварительная обработка рукояти.

склеил и обработал рукоять

очень трудно удалить с клинка (закалённого) следы от гриндера , еще буду шлифовать и дорабатывать ! ещё нужны ножны .кстати уже почти готовы ! далее просто фото ,что у меня получилось.

ну и конечно заточка !

потом "правка" на коже.

вот и всё , что я хотел рассказать и показать ! на самом деле мастерство растёт с учетом старых ошибок , стараюсь их не повторять ! надеюсь, что четвёртый мой нож будет ещё лучше !

p.s этот клинок делал в качестве подарка на ДР моему другу из солянки на Фишках ! почти через полтора месяца мы встретимся .

удачи всем ! на вопросы - отвечу !

Поменьше восклицательных знаков.

А по ножу - было бы неплохо украсить лезвие электрохимической гравировкой или меднением.

C художественной точки зрения, клюв под мизинец надо было сделать более выраженным. Да еще люверс под темляк.

Лезвие широковато, верхний фальшрез здесь совсем убрать бы, и тогда весь нож смотрелся бы более лаконично, агрессивно и "остро".

Нормально получилось. Только когда я этой фигней страдал, спуски ручками всегда делал на круге большого диаметра. И от середины, и по всему клинку. А потом оселки разной зернистости и выводишь все до зеркала. Тоже ручками. Где-то неделя уходила на нож. Если наборную ручку делали, то шпильку варили на окончание ручки. Если цельную - рассверливали отверстие в ручке вытянутое в торце и глубиной см. 10 и на эпоксидку. Если накладные, то на заклепки, а отверстия в эррозионке прожигали. Как-то так :)

Вспомнилось.

- Зачем тебе такой нож?

- Охотиться.

- на кого, интересно, ты охотишься с таким-то ножом?!

Красава, просто красава.

У меня три заготовки лежит из советских напильников, все обрезано по форме, упирается все в гриндер, думал собрать самому, но времени нет и места для монтажа.. =(

Плюсанул, но почему быстрорез, есть же и D2 и N690, а они более коррозионностойкие при тех же характеристиках? Тут чуть не уследишь и уже питтинг пошел. Древесина рукояти уже стабилизирована? Или чет то потом обрабатывали?

да трудновато у нас с металлом ! есть конечно,но я не нахожу! вот поковку бы приобрести. а D2 да , хорошая сталь . древесина обработана льняным маслом , в тепловой ванне.

Я на тунговое масло перешел, возни меньше и не так темнит дерево после, а с поковками здесь проблем нет, на Ганзе что хочешь продают.

Все круто! Но объясни пожалуйста дураку. зачем из длинного листа металла нужно было делать короткую ручку а потом ее удлиннять-приваривать. не лучше было бы сразу вырезать длинную рукоять из цельного листа металла?

1. всадную рукоять можно насадить и на длинную рукоять из цельного листа, если вырезать ее такой же узкой.

2. разве экономия металла стоит слабого места в изделии. а место сварки - это слабое место. ведь площадь сварки там минимальная

что бы сделать вилку, надо сделать отверстие в клинке, а он каленый (затрахаешься всерлить) еслиотпускать место для дырки- то полклинка отпустится от хвостовика.

ну хз. это кто и как будет варить))). вы люди опытные. поверю на слово))..но я попробую два гвоздя 150 сварить и разломать )) имхо сломается))

Лопнет, причём аж по двум причинам - во-первых, как выше сказано, после сварки быстрореза возникают такие могучие напряжения, что надо отжигать, или порвёт.

Во-вторых, переход хвостовика в клинок нужно делать с радиусом, а не прямым углом. Получается точка - концентратор напряжения, лопается даже при изготовлении из длинной полосы, без сварки.

Да, отверстие в клинке любой твёрдости легко и быстро делается электрохимическим способом.

Спасибо, поста думаю не будет так как нет фоток как я его делал. а по поводу брутальности . один чувак спросил "Ты че рукоять из человеческой кости сделал?" есть еще подобные работы. которые на заказ делал.

Нормальный режик, рабочий. Только вот выемка подпальцевая глубокая, на холодный смахивает.. Надо было оставить 6 мм обух, и пофиг было бы)

да ладно. Напильник, яблоня. Вес 156 гр, общая длина 202 мм, клин 87мм, 32 ширина, обух около 8мм. Якут каменного века)) обмотка пенькой на клею.

8 мм, это по-нашему))))))

В азотной 5-6% бодрее=) если дамаск то рисунок проявляется лучше да и органические кислоты для металла слабоваты. слой травления стирается быстро. а это как никак защита о коррозии своеобразная.

сталь может и хорошая но изящества не больше чем у чугунной сковородки.. думаю если автор вдруг решит делать яйца фаберже то ни чего кроме простого булыжника из ценных материалов не получится

Автор решил "выпрямить руки", чем активно и занимается. А сталь. Какой кусок нашел на выставке, по 20м параметрам, подешевле (там и за 3 и за 7 иза 10 к были пластинки), и чтобы закаленный был, нету у меня кузницы или печки ан 1100 градусов под боком.

Кстати, фаберже наверное сразу начал клепать произведения искусства. Не учился, не был подмастерьем. Раз - "и в дамки".

Я так понимаю это у вас мотор аир 7х , значит маленький гриндерок ?) сколько киловатт и под какую ленту ? Я смотрю у вас всё серьёзно и вакумная установка для стабилки и всё такое . за всё мегареспект, а простите почему вы "Сувель" называете "Капом" ? это совершенно разные вещи . и выглядят они совсем по разному, его никак не спутать . Ну и покритикую слегка .. зачем такой развитый и одновременно маленький чойл ? Палец на него не положить как в том же srk например, в общем формы лично мне не очень, и через чур скругленное навершие.

Да. Третий раз признаю. Сувель.

Лента 50*610. 1.1 кв движок брал самый мощный из линейки предлагемых Аир71в2у2. Дык главное - это ПЧ на 1.5 Кв, не виден. Так что любая скорость, частоты от 0 до 60 гц. в сумме вышло около 40к за все+ленты для начала.

Вакуумная установка. Как звучит. Бытовой вакууматор электрический с пакетами подогнал товарищ. Но работает! "Кипение" присутствует, если понимаете о чем я.

Чойл, я так понял это на лезвие рядом с гардой, я сделал на глаз. Ну и промахнулся маленько, неподрасчитал.

Навершие. Возможно. Учту при следующем изготовлении, железяк ущё 4 штуки есть))

Неохота такие гнилые отмазки использовать, но всё таки почти первый раз. Ищу свой стиль чтоли. За критики спасибо, как говорил учту, переработаю.

40к . это хороший вариант . да ещё и с частотником, мы вот пересобрали гриндер под ленты 1250 теперь мотор 1.1 квт не тянет вообще, вал 120мм, печаль-беда, а сейчас мотор двухфазник 2.2 только один стоит 9к (( Вакумник я собрал из большого фильтра для воды, сантехники и компрессора от аэрографа, тоже "кипит", но использую "Анакрол" с красителями жирорастворимыми )

Воо. Поговорим.

1. Сходите к лифтовикам в гости. У нас, тобиш у них движки БУ имеются. В углу кучкой валяются, для человека, который сам пересобирает гриндер, почистить движок, думаю не составит проблем. В конце концов перемотать. Дешевле нового.

2. Не тянет 1 потянут 2. Муфта, второй движок послабее 2.2КВт и подешевле.

3. Анакрол. ВОПРОС. Купил я литр анакрола. С ним дали какой то белый порошок. Пол литра залил в емкость, сыпанул белого порошка, сыпанул растворителя (купил в той же конторе, 35 рублей 10 грамм, сказали подходит). Только вот не пропиталась деревяха, ни береза (правда березу варил в соли до этого), ни буковый брусок (купил балясину, отрезал). Делал как в интернете пишут. Вакуумировал, потом запекал в духовке. Толи не пропиталось, толи высохло. Есть идеи почему. Опишите свой процесс Анакрол-90. С цифраМи, Там часы, градусы, если не сложно.

Спасибо , я как раз ищу АИР 80 -ку с 2.2 3000 об. или аналог.

Вакумирую я долго (может неделю деревяха валятся в растворе) , но сам процесс где-то часа три, создаю вакуум (оно стоит где-то полчаса) потом сброс давления, потом опять вакуум (полчаса) потом сброс, потом переключаю компрессор наоборот и поднимаю давление .. сейчас не помню по манометру, но где-то 3 вроде (закрываю и даю так постоять в давлении час), далее сброс, снова вакуум , через сутки сброс и просто она у меня там вымачивается, пока не вытащу, вон последняя уже 4 мес лежит, руки не дойдут никак. В духовке не запекал никогда, меня жена бы из дома выгнала бы из-за запаха, я проваривариваю, заворачиваю в пищевую плёнку и варю 2,5-3 часа, на максимальном огне( запах есть, но не сильный) Ну и всё, карелок много стабилил, отлично пропитывается насквозь, у меня на кухне полар с карелкой вечно в кастрюле на ночь оставляют и деревяха даж не распухла совсем. Дуб,граб, тоже- ок, а вот сдуру палисандр решил стабильнуть не высох брусок. Сувель березы, нормально полимеризуется, когда пилишь, понимаешь что пилишь G10 прям и тактильно он не натуральный становится.

Чето кап березовый по структуре не "кудряшками" похоже просто на "излом березки в детстве"

з.ы. тов. Аносов П.П. в свое время получал булат по методу "выварки" без утомительных складываний.

Красивые.

1. Кинжал разве не ХО?

2. Как расклепать сверло? Реально ли сделать только молотком. Там всё сверло быстрорез, или только края, а центр мягкая сталь?

Ну а быстрорез и сам использую, только от пил.

Расклепать можно, там температура главное. Насчёт именно р6м5 не знаю, не плющил, но шх15 оччень туго молотку поддаётся.

я сварщика озадачил, взяли резак пропановый и за 10 минут все сделали. единственное по технологии лучше бы все это потихоньку через печь. но за неимением горничной, пользуют садовника. ну а далее ниче сложного. и сверло я брал примерно на 30 мм. сталь там мягкая только у хвостовика, вроде 45я.

В целом не плохо. Нет фотки стыка больстера и клинка (хотелось бы поглядеть на качество подгонки одного к другому). И сделай себе приспособу для стяжки ножа при вклейке. Две шпильки и две плашки, а проблем с плохой стяжкой при вклейке клинка избежишь. Ну и не кап это, а сувель. Нарост на дереве. Кап другой вид и текстуру имеет.

Да, спасибо за совет.

Шпильки-стяжка есть. Не использовал, потому что идеально подогнал плоскости друг к другу, не было ни 1 намека на нестык при просвечивании ярким светом.

Гарда-клинок, естесно были мелкие зазоры. Клей заполнил.

Когда делал нравился процесс ? Результатом доволен ? ты сам ответил на все вопросы , и нахрена тебе критики , которые в большинстве своём не знают с чего начать ? Конечно , хочется поделиться , по себе знаю . Но все плюсы и минусы изделия никто лучше тебя не знает . А в целом - неплохой клинок .

спасибо.

Ценный совет от знающего человека в начале работ экономит до N часов времени и L километров нервов. Глядишь, кто чего и подскажет.

Молодца! по мне так форма лезвия слишком простая, но всё остальное классно! Молодец. Ну маленькая ложка дегтя. как говорил наш учитель труда: "это наждачная бумага, а шкурка у тебя на кончике члена" ;)

а что? правильно! молодежь надо с детства учить говорить правильно, а то так и будут у них дырки под винтики и шурупчики, а шкуркой они уголок снимают.

Вопрос по пропитке маслом - как это происходит? Помещаете в емкость с маслом на какое-то время или по-другому как то?

он написал, что домашний вакууматор. или маринатор. пофиг. задача, поместить в емкость дерево и масло и убрать воздух. и тогда масло заполнит поры в древесине и лучше впитается

Поместить в ёмкость с маслом, чтобы масло покрывало дерево.

1. Самое простое нагреть на водяной бане.

2. Посложнее. Придать вакуум любым способом. Руками, насосом, машинкой.

3. Самый сложный. Попеременно вакуум-избыточное давление. Так пропитка лучше всего.

4. Самый простой. Погрузить в масло и забыть на 2 недели. Полностью деревяшка не пропитается, войдет только на какую то глубино, но с другой стороны поверхность водоотталкивающая, а внутрь влага уже не попададёт. Так что опционально тоже вариант.

ХО или не ХО говорит только эксперт. Методика определения весьма "толстая". Поэтому лучше получить заключение.

Учтите, что для самоделок допуски иные. Как правило, в меньшую сторону.

Сформирована подпальцевая выемка. Прекрасный упор! И если больше 5 мм, то как бы не отмазка. И вообще - такое красивое хобби лучше не обнародовать. Если лицензии нет.

В РФ в настоящее время уголовная ответственность предусмотрена только за ИЗГОТОВЛЕНИЕ холодного оружия. Однако сам факт изготовления доказать очень трудно.

Сталь 40Х13

![полосы стальные 40х13]()

Стальные поковки 40Х13

В этом разделе вы можете купить стальные полосы для изготовления ножей марки 40Х13 с доставкой по России и миру. Мы предлагаем поковки от разных отечественных производителей и кузнецов, как с закалкой, так и без нее. Из стальной полосы вы можете самостоятельно создать клинок для ножа нужной вам формы и размера или другие изделия из черного нержавеющего металла – резчицкие и кожевнические принадлежности, столовые приборы, скальпели, инструменты и так далее.

Марка стали 40Х13 (раньше носила маркировку 4Х13) относится к так называемой ножевой стали, то есть ее использование для изготовления клинков широко распространено. Это нержавеющий сплав мартенситного класса, обладающий высокой жаропрочностью. Ее характеристики, как и всех видов стали, определяются химическим составом: она содержит около 84% железа, главный легирующий компонент хром 12-14%, до 0,6% кремния, марганца и никеля, и другие примеси. Содержание углерода в сплаве 40Х13 – 0,35-0,45%, что относит его к среднеуглеродистым.

Такой состав придает стали 40Х13 следующие положительные качества:

- Высокая твердость

- Устойчивость к деформации и ударным нагрузкам

- Сравнительно легкая заточка

- Высокая химическая и коррозийная устойчивость

При повышении соотношения одних компонентов стального сплава к другим материал, приобретая преимущества в каких-либо показателях, теряет их в остальных. Идеальных и абсолютно универсальных сталей не существует, поэтому 40Х13 тоже имеет свои минусы:

- Сложный процесс закалки, который играет решающую роль в характеристиках заготовки.

- Может проявлять хрупкость при воздействии на твердые материалы.

- При длительном хранении в сыром месте может точечно заржаветь – следы ржавчины удаляются шлифовкой.

- Средняя способность удерживать заточку.

Как уже было сказано, большое значение для ножа из стали 40Х13 имеет закалка. Этот процесс требует определенного опыта и тщательного соблюдения технологии, поэтому новичкам рекомендуем купить каленую поковку 40Х13, чтобы избежать ошибок.

При правильно проведенной закалке и отпуске твердость сплава 40Х13 варьируется в пределах 53-56 HRC, в редких случаях доходя до 58 HRC. Повышенный показатель твердости делает эту сталь хрупкой.

В целом, поковки из стали 40Х13 подходят для изготовления клинков под ножи любого предназначения – это надежный материал и для кухонных, и для туристических, и для охотничьих ножей. Универсальность сплава сделали его очень распространенным не только в сфере ножеделия, но и при изготовлении медицинских скальпелей, инструментов бытового назначения, резцов по мягкой древесине. Если не считать сложного процесса закалки, обработка стали 40Х13 обычно не вызывает трудностей и может проводиться и начинающими мастерами. Определенные нюансы возникают при нагревании материала:

- При сверлении каленой заготовки из стали 40Х13 нагревание увеличивает ее твердость и усложняет процесс, поэтому сверлить рекомендуется с маслом.

- Стружка при сверлении формирует длинные неразрывные спирали, которые могут засорять сверло и мешать процессу.

- Нагретая сталь затупляет режущую кромку инструмента.

- Сплав 40Х13 практически не поддается сварке.

При выборе стальной полосы для изготовления клинка ориентируйтесь на те характеристики, которые необходимы для вас в инструменте и его назначение.

Примеры ножей из стали 40Х13

Этот сплав используется для всех типов ножей – как больших кухонных “ландышей”, так и компактных карманных ножичков:

Так на клинке из стали 40Х13 выглядит травление хлористым железом:

Вы сами можете решить, какой нож сделать из поковки – с всадным монтажом клинка или накладным:

Читайте также: