Оао уральская сталь эспц

Обновлено: 16.05.2024

Со времени своего появления в 1981 году цех дал стране почти 35 млн тонн стали. За последние пять лет производительность подразделения выросла с одного до полутора миллиона тонн металла в год. Одна рабочая смена способна выпустить свыше 2,5 тысяч тонн продукции. Освоены технологии получения более чем 150 уникальных по своим конструкционным и прочностным свойствам марок стали. В том числе и те, что способны выдерживать низкие арктические температуры, химические и физические нагрузки на дне моря. Сегодня нашу сталь используют при строительстве мостов, зданий, судов, нефте-, и газопроводов.

Евгений Шахов, заместитель начальника электросталеплавильного цеха по производству Уральской Стали:

– В новом году перед коллективом ЭСПЦ ставятся задачи по улучшению качества продукции, снижению ее себестоимости. Одной из приоритетных задач остается получение стабильных качественных показателей при производстве рельсо-балочной заготовки стали марки Э76Ф.

Предложить потребителю востребованные продукты – круглую колесную заготовку диаметром 445 мм и прямоугольную рельсо-балочную сечением 300Х330 мм –позволила реконструкция первой машины непрерывно-литой заготовки. И дальнейшее техперевооружение цеха нацелено на рост производства. Задачи на ближайшую пятилетку грандиозные – увеличить объем выплавки стали до 2 миллионов тонн в год. Оценить всю мощь современного производства, как никто другой, смогли те, кто когда-то стоял у истоков рождения цеха. Ветераны. В канун 40-летия ЭСПЦ делегация почётных гостей – вновь на родном производстве.

СНХ Николай Павлушин, ветеран электросталеплавильного цеха Уральской Стали:

– Сравнить у меня есть с чем. С чего мы начинали, когда мы буквально начинали с одной плавки в сутки, потом две, потом три, потом больше, а сейчас вообще длительность плавки порядка 50 минут, это впечатляет. Первое, что бросается в глаза, производство, конечно, современнейшее, очень много нового, как земля и небо, такая большая разница интенсивность очень возросла, очень даже. Большая автоматизация, компьютеров очень много. И труд сталеваров гораздо больше облегчился стало легче работать и в то же время более интенсивно. Желаю не останавливаться на достигнутом, повышать свое знание, квалификацию. Ну и чтобы было кому отдать эстафету.

Свою эстафету ветеран передал детям. Оба его сына работают в электросталеплавильном цехе. Всего в коллективе – 783 человека. Список профессий – обширный: сталевары, их подручные, разливщики стали, ковшевые, машинисты кранов, бригадиры шихтового двора, машинисты конвейера, обработчики, штабелировщики.

Сегодня практически все процессы выплавки стали автоматизированы. Задача сталевара – грамотно управлять этим процессом. Вот и Артем Шахназаров – специалист с 20-летним стажем, осваивая новые технологии, постоянно учится. Сейчас он успешно управляет печью с помощью мониторов и пультов. Но помнит, когда многое было иначе.

Артем Шахназаров, сталевар электропечи Уральской Стали:

– Просто было ну все примитивно, сейчас все компьютеризировано, нажал на кнопочку, все заработало. А раньше нам приходилось, много рычагов управления было всяких. Сейчас достаточно кликнуть мышкой, уже заработала печь. Была большая реконструкция, несколько лет назад, поставили новые печи итальянского производства. Очень удобные новые печи гибкомодульные, они позволяют работать как на стопроцентной твердой шихте, так и на стопроцентном жидком чугуне. Это все в сочетании дало большой эффект экономический с чугуна можем с наименьшей затратой делать высококачественную сталь. Мы должны двигаться в ногу со временем. Это интересно – развиваться вместе с техникой, вместе с наукой, не стоять на месте.

Станислав Белов, главный специалист по реконструкции и развитию электросталеплавильного цеха Уральской Стали:

– В будущем у нас в электросталеплавильном цехе планируется полностью реконструировать газоочистной комплекс, это 4 газоочистки плюс мелкие аспирационные установки. Можно сказать, с 2004 года мы планомерно заменили здесь все оборудование старое. Все эти изменения влияют на выпуск заготовки, на нашу, можно сказать, конкурентоспособность на сегодняшнем рынке, потому что сейчас в таких жестких условиях, в каких существует рынок сбыта такой продукции, как круглая заготовка, колесная заготовка, те же самые штрипсы, все остальное, требуется качество стали, можно сказать, даже космическое качество стали. И вот эти планомерные изменения в конструкциях, в технологическом процессе, все это плодотворно влияет на достижение поставленной задачи нам.

Меняется и внешний вид цеха – он должен соответствовать внутренней высокотехнологичной начинке. Полным ходом идет демонтаж ветхих зданий и сооружений. В программе приведения ЭСПЦ в эстетический вид – благоустройство прилегающей к цеху обширной территории - площадью в 99500 м2. Здесь установят свыше 1000 светодиодных светильников, заменят кровлю, полы, входные группы, переходные мостики и ограждения, отремонтируют фасады помещений, проведут косметические и покрасочные работы.

Оао уральская сталь эспц

АО «Уральская Сталь» — лидер мостовой стали российского рынка, один из ведущих производителей листового проката, литой заготовки, крупногабаритных литых изделий и чугуна. С Загорским трубным заводом входит в единый металлургический интегрированный холдинг, предлагая новые решения для трубной и мостостроительной промышленности.

- коксохимическое и доменное производство

- электросталеплавильный цех (ЭСПЦ)

- листопрокатный цех со станом 2800 и термообработкой

- специализированное предприятие полного цикла переработки металлолома

- мост «Красный дракон» через Иртыш

- мост на остров Русский во Владивостоке

- Большой Москворецкий мост

- мост через реку Пур на Ямале

- высокогорный мост на Енисее и другие мосты

- объектов для Олимпиады в Сочи

- стадионов для чемпионата мира по футболу

- многофункционального комплекса «Москва-Сити»

- конструкций храма Христа Спасителя в Москве

- ТЦ «Охотный ряд» в Москве и других объектов

- Сахалин — Хабаровск — Владивосток

- Восточная Сибирь — Тихий океан

- Бованенково — Ухта

- Балтийская трубопроводная система

- «Южный поток»

- реконструкции крейсера «Аврора»

- многоцелевые ледоколы проекта Aker ARC 130 A

Коксохимический передел производит основной вид топлива для выпуска чугуна — более 1,5 млн тонн кокса ежегодно спекается из угольной шихты. После охлаждения и сортировки получают кокс, орешек и мелочь. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

Доменный цех производит более 2,5 млн тонн в год передельного высококачественного чугуна или чугуна рядовых марок. Более 1,5 млн тонн товарного чугуна ежегодно экспортируется.

Электросталеплавильный цех (ЭСПЦ) является одной из самых технологичных площадок комбината. Производит порядка 100 марок стали повышенного качества общим объёмом порядка 1,5 млн тонн в год. Здесь отливают круглую заготовку для производства железнодорожных колёс и квадратную — для изготовления рельсов. В цехе успешно освоена FMF-технология, которая позволяет выплавлять сталь конвертерным способом без использования электроэнергии.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам. В год стан 2800 прокатывает до 1 млн тонн высококачественной стали для мосто- и судостроения, производства сварных труб большого диаметра, строительных конструкций.

В фасонно-литейном цехе освоили производство крупногабаритного литья для нужд собственного сталеплавильного и доменного производства, а также для сторонних горно-металлургических предприятий. Годовой показатель цеха — более 7 тыс. тонн изделий крупногабаритного литья.

Стабильность работы основных переделов поддерживают вспомогательные подразделения, объединённые в дирекцию по техническому обслуживанию и ремонтам и службу главного энергетика.

Собственные мощности комбината обеспечивают энергетическую независимость предприятия, позволяют эффективно использовать имеющиеся топливно-энергетические ресурсы. ТЭЦ «Уральской Стали» генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Агломерационное производство выпускает необходимое сырьё для производства чугуна — порядка 3 млн тонн в год агломерата основностью до 1,8 единицы с содержанием железа до 56%.

Инвестиционные проекты, реализуемые на Уральской Стали, направлены на повышение эффективности производства, повышение качества продукции и увеличение доли продукции с высокой добавленной стоимостью. С 2007 года в развитие комбината инвестировано более 40 млрд рублей (с НДС).

«Уральская Сталь» — градообразующее предприятие Новотроицка, входит в число крупнейших налогоплательщиков региона. Ежегодно комбинат направляет в консолидированный бюджет Оренбургской области более 2 млрд рублей налогов и сборов.

В рамках партнёрства с областью и городом сделано много полезных дел. Среди ключевых объектов — Ледовый дворец, 3D-кинотеатр, парк, ремонт детских образовательных учреждений, объектов здравоохранения, культуры и спорта. Отдельно нужно отметить реконструкцию исторической части главной городской улицы — Советской.

«Уральская Сталь» — крупнейший работодатель региона с численностью персонала более 9 тыс. человек. Средний заработок металлургов почти на 50% выше среднемесячного дохода в регионе, а безопасность — приоритетное направление трудовой деятельности.

В подразделениях комбината установлены рециркуляторы для обеззараживания воздуха. Регулярно проводится дезинфекция помещений общего пользования, столовых и автобусов. Действует масочный режим, все работники систематически обеспечиваются средствами индивидуальной защиты. Проводится вакцинация и ревакцинация сотрудников от вирусных заболеваний, обеспечение витаминными комплексами.

Более 550 млн рублей металлурги направили на поддержку здравоохранения Оренбургской области. В лечебные учреждения региона приобретены компьютерные томографы, аппараты ИВЛ, кислородные концентраторы и другое медицинское оборудование, средства индивидуальной защиты и медикаменты. «Уральская сталь» ежемесячно поставляла в больницы до 850 тонн медицинского кислорода.

Уральская Сталь

Уральская Сталь запись закреплена

Уральской Стали требуются специалисты с высшим образованием и рабочие по профессиям.

Комбинат гарантирует официальное трудоустройство, безопасную организацию труда и конкурентоспособную заработную плату.

Кроме того, на предприятии действуют многочисленные корпоративные программы.

Команда Уральской Стали в Нижнем Тагиле на турнире по волейболу «Стальной кубок Урала» среди команд промышленных предприятий памяти И.Х. Ромазана.

В СОК «Металлург – Форум» собрались команды:

- ЕВРАЗ НТМК (Н. Тагил)

- ЕВРАЗ КГОК (Качканар)

Показать полностью.

- ММК (Магнитогорск)

- Уралвагонзавод (Н. Тагил)

- Уральская Сталь (Новотроицк)

- ЧТПЗ (Челябинск)

Показать полностью.

Это всё мы, это все про нас!

Знаки отличия и дипломы управляющему директору комбината Ильдару Искакову вручил губернатор Денис Паслер.

Металлургический завод Уральская сталь

«Уральская сталь» «родилась» в 1955 году, но история становления тогда еще Орско-Халиловского комбината и самого города Новотроицк началась 27 годами ранее. В 1928 году в регион в трехмесячную командировку приехал молодой, хотя и 40-летний геолог Иосиф Леонтьевич Рудницкий. Год спустя он открыл залежь бурого известняка, с которой началось освоение Халиловского месторождения природнолегированных железных руд с высоким содержанием хрома, никеля, марганца и титана. Находку оценили и спустя два года Правительство СССР утверждает решение о строительстве ОХМК в поселке Ново-Троицк со сроками сдачи объекта в 1936 году. Однако планы так и стались планами, поскольку СССР финансового и организационно не мог одновременно реализовывать несколько глобальных проектов. В те годы активно строились Азовсталь, КМК и ММК.

К идее вернулись в 1936 году, когда нарком промышленности Серго Орджоникидзе подписал приказ о создании треста «Орскхалилстрой». Согласно новому проекту вместо металлургического гиганта здесь планировалось построить завод производительностью 1 млн тонн. Первые строительные работы начались тремя годами спустя, а строительство цехов началось только в 1942 году. Тогда же приступили к активной фазе разработки Аккермановского, Айдарбакского и Халиловского рудников. Такие задержки были связаны с нехваткой рабочей силы, поскольку основные силы заключенных были задействованы на других объектах Чкаловской области.

Первый цех — огнеупорный — был введен в эксплуатацию в 1943 году, но по-настоящему комбинат заработал только 5 марта 1955 года, когда первую плавку дала доменная печь №1. Именно эта дата и считается «днем рождения» ОХМК. Тремя годами позже запустили первую мартеновскую печь, а в 1960 году заработал листопрокатный передел. В последующие годы предприятие активно вводило в строй новые мощности, среди которых следует отметить запуск электросталеплавильного производства в 1981 году.

После распада СССР ОХМК перешел в частные руки и был переименован в «Новотроицкую сталь» (НОСТА), а в 2002 году предприятие стало носить нынешнее название «Уральская сталь». С 2006 года завод входит в структуру компании «Металлоинвест», после чего начинается масштабная реконструкция основных производственных мощностей. В ЭСПЦ строятся новые дуговые печи, установки «ковш-печь», вакууматор, МНЛЗ. Реконструируется прокатный передел. Благодаря этому в 2013 году комбинат закрывает устаревшее мартеновское производство стали, а годом позже — блюминг, сортопрокатный и второй листопрокатный цехи.

В настоящее время «Уральская сталь» является основным активом группы «Металлоинвест», однако вскоре владелец предприятия может измениться. В 2020 году стало известно о переговорах по продаже комбината «Загорскому трубному заводу», который собирается превратить предприятие в базу для выпуска труб OCTG.

Состав производственных мощностей

«Уральская сталь» представляет собой предприятие полного цикла с годовым производством около 3 млн тонн чугуна и 1,6 млн тонн стали. В состав предприятия входят мощности по выпуску кокса, агломерата, чугуна, стальной заготовки и проката.

Агломерационный цех

Цех был запущен в 1954 году. Сейчас подразделение включает участок обжига известняка и четыре модернизированные агломашины общей производительностью 3,2 млн тонн агломерата (суммарная площадь спекания — 336 кв. м). Цех работает на железных рудах Михайловского и Лебединского горно-обогатительных комбинатов, также входящих в структуру «Металлоинвеста». Известняк для производства офлюсованного агломерата поступает с Аккермановского месторождения. В 2018 году агломерационный цех выпустил 3 млн тонн агломерата.

Коксохимическое производство

Производство работает на сырье Кузнецкого, Якутского и Печерского месторождений. Первая коксовая батарея была запущена в 1950 году, а в 2014 году заработала шестая коксовая батарея. Сейчас в состав подразделения входят:

- цех углеподготовки, где происходит приемка, дозировка и дробление угля;

- коксовый цех №1 с четырьмя коксовыми батареями объемом по 20 кубометров;

- коксовый цех №2 с двумя коксовыми батареями объемом по 30,3 кубометра;

- 4 установки сухого тушения кокса;

- биохимическая установка, предназначенная для очистки сточных вод.

В 2018 году коксохимическое производств выпустило 1,38 млн тонн кокса.

Доменный цех

Цех начал работать в 1955 году. В составе подразделения работают:

- доменная печь №1 полезным объемом 1000 м3;

- доменная печь №2 полезным объемом 1033 м3;

- доменная печь №3 полезным объемом 1514 м3;

- доменная печь №4 полезным объемом 2000 м3;

- 4 разливочные машины производительностью 1,9 млн тонн в год и склад товарного чугуна;

- установка переработки шлака.

Доменный цех работает на окатышах МГОКа, ЛГОКа и агломерате собственного производства. ДП-1 ДП-2 специализируются на выплавке товарного хромоникелевого чугуна, а две другие печи выпускают передельный чугун для ЭСПЦ. В 2019 году цех выпустил 2,74 млн тонн чугуна, из которых 1,73 млн тонн было реализовано сторонним потребителям.

Электросталеплавильный цех

Цех выпустил первую сталь в 1981 году. С 2018 года на «Уральской стали» реализуется программа модернизации оборудования, в рамках которой предприятие переводит выплавку стали на технологию FMF (Flexible Modular Furnace). Гибкая модульная печь предназначена для переработки шихты разного состава, в том числе до 85% жидкого чугуна. Инвестиции в проект составили 2 млрд руб.

В настоящее время в составе цеха работают следующие агрегаты:

- 2 гибкие модульные печи (ГМП №2) емкостью 120 тонн производства итальянской компании Tenova, запущенные в 2019 году;

- двухпозиционная установка «ковш-печь» SMS Demag (2008 год запуска), предназначенная для обработки углеродистого полупродукта с ГМП в конечную марку стали (операции доводки по химическому составу и температуре);

- вакууматор (2012 год запуска, производитель — Siemens VAI), используемый для дегазации стали и выполнения других операций по удалению вредных примесей из сталей ответственного назначения. Номинальная производительность агрегата — 1,2 млн тонн в год;

- одноручьевая машина непрерывного литья заготовок (МНЛЗ-2, 2004 год) предназначена для производства 1 млн тонн слябовой заготовки шириной 1,2 м и толщиной от 190 до 270 мм;

- 4-ручьевая машина непрерывного литья заготовок (МНЛЗ-1, 1983 год, в 2017 году реконструирована компанией SMS Concast) предназначена для производства 2 млн тонн круглой и прямоугольной блюмовой заготовки диаметром 430-600 мм и сечением 330х470 мм;

- одноручьевая машина непрерывного литья заготовок (МНЛЗ-2, 2004 год, производитель —SMS Demag) предназначена для производства 1 млн тонн слябовой заготовки шириной 1,2 м и толщиной от 190 до 270 мм.

В 2019 году электросталеплавильный цех выпустил 1,4 млн тонн стали.

Листопрокатный цех №1

Листопрокатная линия запущена в 1960 году и реконструирован в 2008 году. В состав подразделения входят:

- 4 нагревательные методические печи для нагрева слябов под горячую прокатку;

- стан 2800 с черновой клетью дуо и чистовой клетью кварто, который производит до 1,2 млн тонн толстого листа шириной 1,5-2,5 мм и толщиной до 50 мм;

- участок термообработки (комплекс роликовой термической печи и закалочной машины).

В 2019 году листопрокатный цех выпустил 0,8 млн тонн стали, включая 0,6 млн тонн листа HVA.

Вспомогательные цехи:

- копровый;

- ремонтные;

- механические;

- огнеупорный;

- фасоннолитейный;

- энергетический;

- транспортный.

Каталог продукции

- Продукты коксохимического производства: кокс, орешек, коксовая мелочь, бензол, сульфат аммония, смола;

- Чугун литейный и передельный;

- Непрерывнолитая блюмовая заготовка диаметром 430-600 мм или сечением 330х470 мм;

- Непрерывнолитая слябовая заготовка шириной 1,2 м и толщиной от 190 до 270 мм;

- Толстолистовой прокат горячекатаный шириной 1,5-2,5 мм и толщиной до 50 мм.

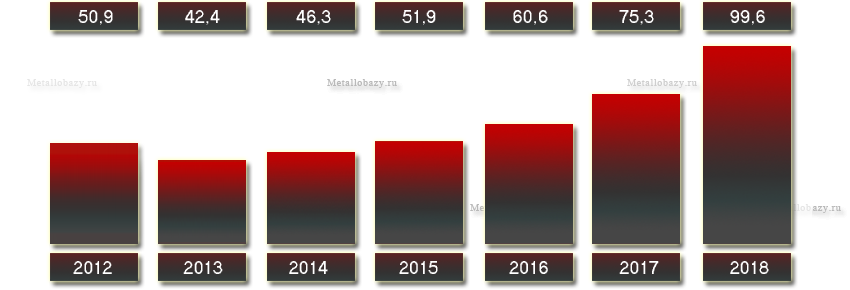

Экономические показатели

В 2018 году предприятие «Уральская сталь» получило выручку в размере 99,6 млрд руб., что на 32,3% больше показателей предыдущего года. Доходы комбината непрерывно растут с 2013 года, увеличившись более, чем вдвое (с 42,4 млрд руб.). Чистая прибыль «Уральской стали» в 2018 году составила 6,1 млрд руб. — лучший результат с 2008 года. В 2017 году предприятие показало чистый убыток в размере 0,8 млрд руб.

Выручка «Уральской стали» с 2012 по 2018 года

В 2018 году «Уральская сталь» снизила операционные показатели, что связано с переходом на новую технологию выплавки стали в гибких модульных печах. По этой причине отгрузка чугуна за год снизилась на 20,3% (с 2,17 млн тонн в 2018 году до 1,73 млн тонн в 2019 году), а стали — на 7,4% (с 1,37 млн тонн в 2018 году до 1,27 млн тонн в 2019 году). Также сократились продажи рядового листа (-22%, 0,21 млн тонн) и листа HVA (-4,5%, 0,6 млн тонн).

Собственники и руководители

«Уральская сталь» входит в структуру холдинга «Металлоинвест», подконтрольного Алишеру Усманову (№9 в списке богатейших бизнесменов РФ от Forbes с состоянием в 12,6 млрд долларов), Андрею Скочу (№22 в списке Forbes с состоянием в 5,2 млрд долларов. Акциями владеет его отец Владимир) и британско-иранскому бизнесмену Фархаду Мошири (состояние — 1,9 млрд долларов).

Машина непрерывного литья заготовок. МНЛЗ. 1 Технологическая часть 1 Характеристика эспц оао Уральская Сталь

В настоящее время сталь остается основным конструкционным материалом, и мировое ее производство достигло 800 млн.т. в год. К концу 90-х годов сложилась следующая структура сталеплавильного производства: конвертерное 56 %, электросталеплавильное 28 %, мартеновское 16 %.

При стабилизации общего производства стали на достигнутом уровне, отмечается общая тенденция снижения (до полного исчезновения в большинстве промышленно развитых стран) доли мартеновской стали и увеличения абсолютного количества и относительной доли электростали. Последнее объясняется явными преимуществами этого процесса: малые капиталовложения, технологическая и организационная гибкость процесса, возможность полного исключения вредных экологических воздействий и др.

Сталеплавильное производство нашей страны характеризуется большой долей (52 %) малоэффективного мартеновского производства.

Доля электростали производимой на заводах черной металлургии, составляет лишь 13 %.

В связи с этим основным направлением развития сталеплавильного производства в нашей стране является приоритетное развитие электросталеплавильного производства с выводом из эксплуатации мартеновских цехов [1].

Одним из цехов ОАО «Уральская Сталь» (ОХМК) является электросталеплавильный цех.

В его состав входят следующие участки:

- участок огнеупорных работ;

- участок разливки стали;

- участок внепечной обработки;

- участок непрерывной разливки (МНЛЗ);

- участок термообработки и очистки заготовок (ТЗО);

- участок шлакопереработки и шлакоуборки;

- участок содержания и ремонта механического оборудования;

- участок ремонта и содержания электрического оборудования;

- участок ремонта и содержания высоковольтного оборудования:

а) - подучасток ремонта и содержания электрического оборудования кранов;

б) - подучасток ремонта и содержания электрического оборудования участка непрерывной разливки стали (МНЛЗ);

в) - подучасток ремонта и содержания электрического оборудования печного пролета;

г) - участок ремонта и содержания энергооборудования;

д) - подучасток ремонта и содержания энергооборудования газового хозяйства;

е) - подучасток ремонта и содержания энергооборудования вводного хозяйства;

и) - подучасток ремонта и содержания энергооборудования пылегазоулавливающего оборудования печей №1 и №2.

Общий тоннаж печей (номинальная емкость) составляет 200 т.

Установленная мощность трансформатора составляет 160000 кВА. В цеху установлены две машины непрерывного литья заготовок. В данный момент работают МНЛЗ №1 и МНЛЗ №2.

Сортамент выпускаемой стали разлитой на МНЛЗ по данным на декабрь 2014 года приведена в таблице 1.

1.1.2 Технология непрерывной разливки стали ЭСПЦ МНЛЗ № 2 ОАО «Уральская Сталь»

Производство сортового металла при большой мощности сталеплавильного цеха требуют высокопроизводительных многоручьевых МНЛЗ. Проблема повышения производительности МНЛЗ решается увеличением скорости литья, числа ручьев в машинах и коэффициента использования МНЛЗ.

Число ручьев машины зависит от допустимой продолжительности литья данного объема и скорости литья заготовок.

Слябовая криволинейная комбинированная машина непрерывного литья (МНЛЗ № 2) для производства заготовок прямоугольного и круглого сечения конструкции «SMS Demag» показана на рисунке 1.

Рисунок 1 – Слябовая криволинейная комбинированная машина непрерывного литья заготовок конструкции «SMSDemag»

На рисунке 1 в состав машины входят сталеразливочный ковш (1), стенд подъемно-поворотный (2), промежуточный ковш (3), кристаллизатор (4), роликовая секция вторичного охлаждения (5), тянущие клети радиального участка, тянущие транспортные ролики (6).

Работа МНЛЗ происходит следующим образом. Для подготовки к литью качающийся рольганг из горизонтального положения переводят в верхнее наклонное и цепным механизмом затравку подают на рольганг задающей машины. Перемещают машину к кристаллизатору и вводят в него затравку, одновременно вращая ролики приводной проводки. Головку затравки устанавливают так, чтобы она образовала временное дно у кристаллизатора. Ковш со сталью после продувки аргоном устанавливают краном на сталеразливочный стенд. Промежуточный ковш, предварительно нагретый на стенде газовыми горелками, перемещают тележкой в рабочее положение над кристаллизаторами по пути, перпендикулярному оси МНЛЗ.

Поворотом несущей балки сталеразливочного стенда ковш с металлом переводят из резервного положения в рабочее над промежуточным ковшом. Открывают шиберный затвор сталеразливочного ковша и заполняют промежуточный ковш металлом на определенную высоту. После этого открывают затворы промежуточного ковша и наполняют кристаллизаторы металлом до рабочего уровня. Включают механизмы качания кристаллизаторов и приводы роликовых проводок. Начинается процесс литья в четыре ручья машины. О количестве металла, находящегося в сталеразливочном и промежуточном ковшах, судят по показаниям приборов электронным веса измерительных систем, которыми оборудованы сталеразливочный стенд и тележка для промежуточного ковша. Когда затравка приходит в правильно – тянущую зону, клети радиального участка, настроенные на размер слитка, осуществляют только направляющие функции, а дальнейшее вытягивание выполняют тянущие транспортные ролики, которые одновременно правят слиток при выходе на горизонтальный участок. После выхода затравки из роликовой проводки она отсоединяется от слитка гидравлическим механизмом и по качающему рольгангу, находящемуся в нижнем наклонном положении, перемещается вверх. После этого рольганг с затравкой переводят в горизонтальное положение до следующего цикла литья.

На пути движения в роликовой проводке слиток подвергается интенсивному охлаждению водой, подаваемой форсунками. Правка слитка производится на начальном участке тянуще – правильной машины. Непрерывно вытягиваемый слиток поступает к машине газовой резки, которая режет слиток на мерные длины, двигаясь вместе с ним. Заготовки уборочным рольгангом либо подаются на тележку – рольганг для дальнейшего передела, либо снимаются с рольганга уборочным краном и складируются в штабеля [1].

Техническая характеристика МНЛЗ № 2 приведена в таблице 2.

В случае расположения электродвигателя привода клети вдоль оси ручья вращение от него к ролику передается через коническую или червячную передачу (передача вращения под углом) и рядовое зацепление цилиндрических зубчатых колес. Нижние ролики обычно неприводные, верхние - приводные и прижимаются к слитку рычажным механизмом с качающимся гидроцилиндром.

1.1.3 Описание технологического процесса работы механизма

С помощью газорезательной машины заготовка сначала режется на первичные слябы длиной от 3900 до 5200 мм. Резка осуществляется с помощью резаков, движущихся вместе со слябом, которые после разрезания сляба возвращаются в исходную позицию. Вырезка проб производится с помощью двух отдельных резаков. Концевая обрезь и пробы сбрасываются на тележку, выводятся в сторону с участка рольганга и разделяются.

На рольганге вторичной порезки находятся два последовательно расположенных агрегата газовой резки, доставка слябов к каждому из которых осуществляется раздельно с помощью одного передаточного шлеппера. Такое расположение обеспечивает не только регулируемый процесс резки слябов, но и возможность накопления последующих слябов при сбоях на газорезательных машинах. С помощью вторичных газорезательных машин слябы могут быть разрезаны на длины от 1,3 до 2,6 м.

После вторичной порезки слябы транспортируются дальше к оборудованию для снятия грата. Толкатель, опускающийся на сляб, проталкивает сляб через гратосниматель, который снимает грат с обеих кромок среза. Грат от огневой рези удаляется с помощью устройства для транспортировки грата, расположенного под гратоснимателем. Маркировочное оборудование предназначено для маркировки слябов и расположено сбоку от столов - штабелеров. Слябы вторичной порезки маркируются с торцевой стороны.

Цифры или буквы набираются по отдельности и выбиваются на слябе с помощью колеса - клеймителя. Позиционирование и вращение колеса - клеймителя осуществляется с помощью специального привода с электронным управлением.

1.2 Характеристика и кинематическая схема проектируемого механизма

В состав МНЛЗ №2 входит:

- транспортный подводящий рольганг служит для перемещения первичных слябов ко второй газорезке на максимальной скорости, а так же калибровки первичного сляба. Транспортный отводящий рольганг необходим для перемещения вторичного сляба к оборудованию для снятия грата;

- каждый ролик транспортного рольганга соединён с двигателем через мотор-редуктор с передаточным числом i=30;

Читайте также: