Обработка нержавеющих сталей резанием

Обновлено: 09.05.2024

Продолжаем говорить о обработке нержавеющей стали, в прошлой статье мы уже рассмотрели виды нержавеющих сталей и основные сложности их обработки. Теперь рассмотрим особенности токарной обработки нержавеющих сталей, а далее и фрезерной обработки нержавеющей стали.

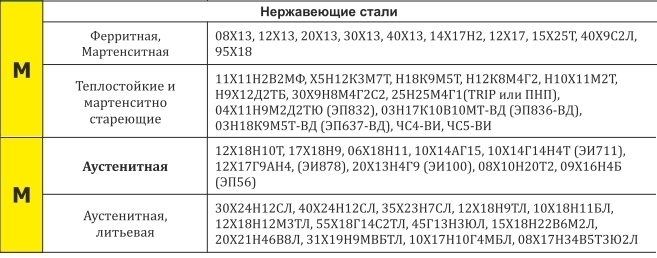

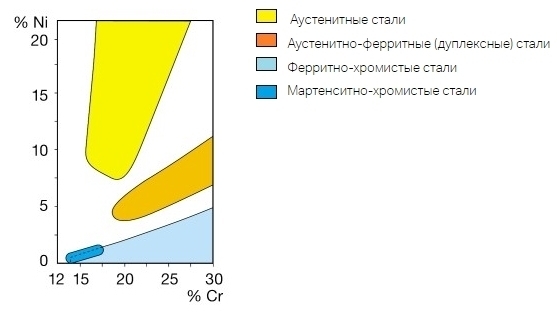

Так как все нержавеющие стали обладают совершенно разной обрабатываемостью в силу разного химического состава, особенно хрома (Cr) и никеля (Ni), то и подходы к их обработке разные.

Мы также выяснили в прошлой статье, что наиболее распространенными нержавеющими сталями являются аустенитные, хромоникелевые, т.е. содержащие хром и никель, это всем известные марки 08Х18Н10Т, 12Х18Н10Т.

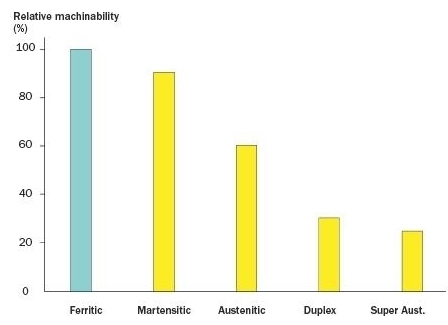

При обработке аустенитных сталей высокое содержание никеля (Ni) увеличивает прочность и повышает вероятность появление нароста. Также у супераустенитных сталей, где содержание никеля более 20%, для них обрабатываемость максимально низкая, смотрите график в прошлой статье.

ВАЖНО ЗНАТЬ И ПРИМЕНЯТЬ:

1. Выбираем как можно больший радиус при вершине пластины.

2. Обязательно используем СОЖ с точным направлением в зону резания и желательно под давлением, и чем выше давление, тем лучше. Так как обработка нержавейки и особенно аустенитных сталей приводит к выделению большого количества тепла. Это ключевой фактор, негативно влияющий на обработку, тепло не отводится и передается на инструмент.

3. Используем круглые пластины или небольшой главный угол в плане (45 град), чтобы уйти от проточин на пластине, равной глубине резания.

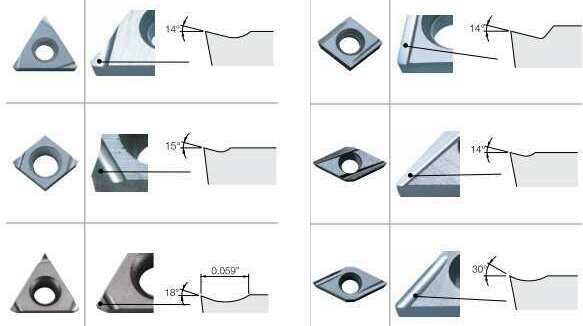

4. Используем острые кромки и/или позитивную геометрию с положительным передним углом, чтобы уменьшить нарост, снизить наклёп, уменьшить образование тепла. Аустенитная сталь особенно хорошо поддается наклёпу и появлению нароста. Есть особо острые серии пластин по нержавеющей стали.

Особенно позитивная геометрия важна при точении тонкостенных деталей, нежестко закрепленных деталей, длинных тонких валов и т.д.

5. Используем только специальные стружколомы и только предназначенные для нержавеющей стали, чтобы уйти от сливной стружки, которая наматывается на резец и выводит пластину из строя. Даже стружколомы общего назначения не берем, они не дают такого результата, как специальные стружколомы по нержавеющей стали.

6. Выбираем глубину резания по возможности превышающую толщину упрочненного слоя.

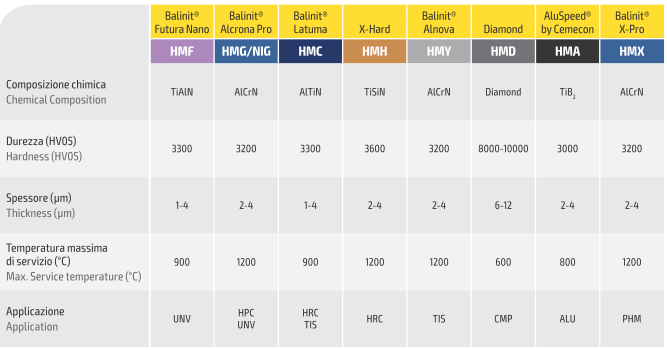

7. Используем пластины с покрытием для повышения термостойкости и износостойкости. При этом учитываем, что CVD-покрытия более толще и они значительно повышают стойкость инструмента, а также позволяют повысить режимы резания и таким образом производительность. Хотя они не такие острые и трудно поддаются заточке.

PVD-покрытия более тонкие, они обеспечивают острую кромку пластины и гладкость поверхности. Правда есть риск быстрого износа и выхода из строя пластины. Тем не менее PVD-покрытия часто используются для обработки аустенитных сталей.

При отделении нароста, образованного при обработке нержавеющей стали, он может вырвать часть покрытия и частички режущей кромки, и таким образом вывести пластину из строя. Гладкость покрытия снижает возможность нароста. Но покрытие необходимо в том числе и для повышения стойкости от абразивных частиц нержавеющей стали.

9. Берем мелкозернистый твердый сплав с покрытием PVD для финишной обработки нержавеющей стали, чтобы получить высокую точность и низкую шероховатость поверхности. Данный сплав даст высокую прочность и стойкость острой режущей кромки. Данные пластины пойдут даже при прерывистом резании и с термическим шоком. Но всё в соответствии со здравым смыслом и рекомендациями каталога.

10. Также можно присмотреться к кермету с PVD-покрытием для чистовой обработки нержавеющей стали только в хороших условиях. Наблюдается меньшее налипание.

11. Пробуем пластины Wiper для получистовой и финишной обработки. Как заявляет производитель (Sandvik) с помощью данных пластин возможно значительно повысить скорость и подачу, при этом стойкость и качество поверхности будет на уровне обычных пластин. Стремимся повысить производительность.

13. Есть рекомендация увеличить глубину резания и режимы резания до максимально возможных значений. Идея в том, что больший объем стружки будет поглощать больше тепла даже при учете низкой теплопроводности нержавеющего металла. Это снизит количество проходов, но приведет к наклёпу, плохой шероховатости и необходимы жесткие, мощные станки. Необходимо пробовать – возможно не всегда это возможно.

15. Помним, что инструмент должен противостоять воздействию температур, химическому, адгезионному и абразивному износу. Поэтому выбираем пластину, имеющую геометрию (острую кромку, стружколом и т.д.), сплав и покрытие только по нержавеющей стали и с лучшим сочетанием всех этих составляющих.

16. Можно использовать разную глубину резания для равномерного износа пластин.

17. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры, если это допустимо.

Используя данные меры возможно добиться повышения скорости и подачи токарной обработки нержавеющих сталей и тем самым повысить производительность. Стараемся применить комплексно все эти рекомендации и таким образом повысить не только производительность, но и стойкость инструментов.

При обработке дуплексных нержавеющих сталей необходимо использовать резцы с внутренним подводом СОЖ под высоким давлением – это позволит снизить температуру, дробить стружку и быстро отводить её.

В феритных, мартенситных содержание никеля меньше, а хрома больше, повышение хрома ведет к увеличению прочности и большей абразивности, что ведет к быстрому износу пластин, учитываем этот фактор используем износостойкие покрытия.

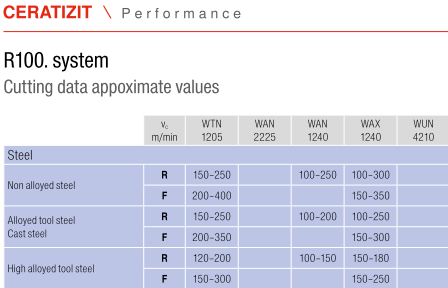

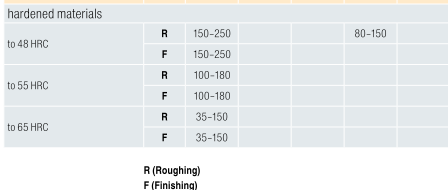

Режимы резания токарной обработки нержавеющей стали

При выборе режимов резания стоит опираться на данные каталога конкретно подобранной пластины, но необходимо учитывать желаемую стойкость инструмента. Как правило в каталогах указаны максимальные значения режимов резания, соответствующие максимальной производительности, но также и минимальной стойкости.

Кроме того, режимы сильно зависят от реальных производственных условий, жесткости системы и т.д., поэтому оптимальные режимы необходимо подбирать индивидуально под каждый случай отдельно.

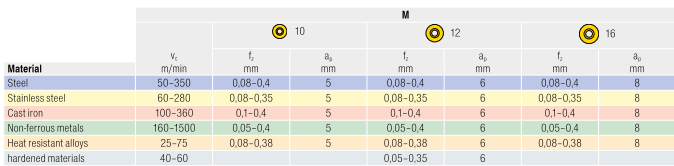

Режимы также отличаются для разной заточки, разной геометрии, поэтому первоисточником является каталог конкретного инструмента. Хотя для примера можно привести следующие варианты режимов резания, в качестве справки.

Обработка нержавеющей стали схожа с обработкой титана, поэтому какие-то приемы можно использовать из токарной обработки титана для повышения производительности и надежности процесса.

Обработка нержавеющих сталей резанием

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

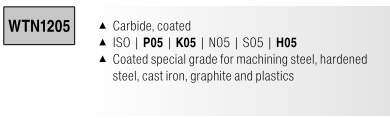

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Резка нержавеющей стали

Резка нержавеющей стали и других металлов осуществляется с целью создания из полученных заготовок необходимого изделия. Способ работы с материалом зависит от его свойств и особенностей. Сегодня речь пойдет именно о нержавеющей стали.

Какие способы резки нержавеющей стали существуют

Нержавеющая сталь – это материал, который не боится влаги и грязи, а также не покрывается ржавчиной. Она относится к легированным видам стали. Этот сплав довольно прочный и может служить очень долго, что достигается путем добавления вольфрама, титана, молибденитов железа, кроме того, в составе нержавейки присутствует хром. Однако плюс оборачивается минусом: материал тяжелее поддается резке. Какие же способы такой манипуляции существуют?

Резка нержавеющей стали бывает двух видов:

- механическая (материал режется вручную острым инструментом);

- термическая (применяются инструменты, позволяющие плавить сталь с помощью высокой температуры).

Первый способ более дешевый. Однако он требует приложения большой физической силы, кроме того, такая резка занимает много времени. Именно поэтому сегодня к нему прибегают все реже. Метод термической обработки стали становится все популярнее.

Разновидности термической резки:

- газо-дуговая;

- резка путем электрической эрозии;

- гидроабразивная;

- лазерная;

- плазменная.

Термические технологии резки нержавеющей стали

1. Газо-дуговая резка, или резка кислородом.

Для такого способа резки необходимо использовать специальное оборудование, которое имеет деталь в виде дуги. Именно она воздействует на металл, меняя его форму.

Дуговую резку нержавеющей стали производят плавящимися и неплавящимися электродами. Плавящийся электрод – это сталь, неплавящийся – графит. Чтобы повысить эффективность процесса, в место, где осуществляется резка, подается воздух или кислород, поэтому такие способы обработки металла получили названия воздушно-дуговой и кислородно-дуговой.

Рекомендуем статьи по металлообработке

Газо-дуговая резка – сравнительно недорогой способ обработки металла в силу доступности оборудования для него, однако зачастую минусы перевешивают плюсы.

Каковы недостатки метода:

- нарушение целостности металла;

- плохое качество реза;

- малая производительность.

Газовая резка нержавеющей стали с помощью такого метода на данный момент считается неактуальной, так как появились более простые и эффективные способы обработки металла.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

2. Метод электрической эрозии.

В процессе резки используется импульс электроразряда, который словно выдергивает мельчайшие частички стали в месте обработки металла. Оборудование имеет два электрода, окруженных жидким диэлектриком. При соединении электродов происходит разряд. В канале диэлектрика образуется плазма высокой температуры.

Такой метод резки отличает высокий уровень точности. К плюсам такого метода можно также отнести возможность резать металл толщиной до 40 см. Однако процесс этот весьма долгий.

3. Гидроабразивный способ.

Он заключается в резке стали с помощью жидкости, скорость движения которой выше скорости звука в три раза. Подается она через алмазное или рубиновое сопло, его ширина составляет 1/10 мм. Струя воды такой силы режет нержавеющую сталь и другие прочные материалы. К воде обычно добавляется песок. Для более мягких материалов используется жидкость без абразивных примесей. Оборудование для такой резки стоит немало.

Гидроабразивная резка нержавеющей стали имеет следующие плюсы:

- сталь не нагревается в процессе;

- возможность деформации материала уменьшается;

- высокое качество реза;

- наименьшие потери материала;

- высокая скорость;

- минимальная погрешность (по сравнению с дуговой резкой ширина реза в 10 раз тоньше).

Минусы:

- стандартный гидроабразивный станок стоит очень дорого (от 3 миллионов рублей);

- детали оборудования быстро приходят в негодность;

- на данный момент гидроабразивный способ резки нержавеющей стали считается перспективным.

4. Лазерная резка.

На сегодняшний день лазерная резка нержавеющей стали считается одним из самых эффективных и популярных способов обработки металла. В процессе резки на материал направляется лазерный луч.

Положительные стороны такого способа:

- высокая производительность;

- процесс занимает мало времени;

- ширина реза – от 0,1 мм;

- погрешность составляет не более 1/12 мм;

- динамические или статические местные напряжения отсутствуют;

- зона среза имеет отличное качество поверхности;

- бесконтактный раскрой (на современных моделях);

- вероятность появления заусенцев минимальная;

- деформаций на срезе нет;

- материал кроится автоматически в соответствии с проектом;

- физические свойства материала не меняются.

Однако резка нержавеющей стали лазером может осуществляться только в том случае, если толщина стали составляет менее 20 мм, ведь КПД лазера – всего 15–20 %. Кроме того, к минусам можно отнести тот факт, что около среза остается след от воздействия высокой температуры. Чтобы его удалить, нужно вручную обработать поверхность.

5. Плазменная резка.

Примерно 50 лет назад появился новый способ резки металла – плазменная резка. Он чем-то напоминает газо-дуговой, но является значительно более эффективным. Производительность плазменной резки в разы выше.

Суть способа заключается в воздействии на нержавеющую сталь сжатой электрической дугой, которая плавит металл. При этом быстрый плазменный поток, температура которого достигает +15 000–20 000 °С, удаляет с обрабатываемой поверхности остатки расплавленного материала. Надо отметить, что дуга предыдущего поколения имела температуру всего +1 800 °С, вся технология резки была более трудоемкая и занимала много времени.

Плазменная резка нержавеющей стали на сегодняшний день считается эталонной, то есть самой быстрой, эффективной и выгодной.

К плюсам такого способа резки можно отнести и тот факт, что для работы оборудования не нужны дополнительные приспособления типа газовых баллонов, химикатов, абразива, к помещению для работы не предъявляются какие-то специальные требования (в частности, это касается требований пожарной безопасности). Все, что потребуется, это электричество, воздух и расходные материалы, которые стоят недорого (сопла, электроды).

Однако есть и один небольшой минус: срез материала получается немного неровный, его необходимо дорабатывать. При этом его качество все равно многократно выше, чем при дуговом способе резки.

Применяя эту методику, нужно помнить, что максимально допустимая для резки толщина металла зависит от его теплопроводности: медь лучше нержавеющей стали проводит тепло, а значит, ее максимально допустимая толщина будет всегда ниже.

Если толщина материала превышает 200 мм, нужно использовать газо-дуговой метод резки.

Механические способы резки нержавеющей стали

Все вышеперечисленные способы резки нержавеющей стали используются в основном на предприятиях, так как необходимое оборудование стоит немало.

Но существуют и более доступные методы обработки металла, которые также являются достаточно эффективными, а именно посредством:

- Болгарки. Метод довольно востребованный. Но чтобы при резке нержавеющей стали она не нагревалась, а диски служили дольше, необходимо использовать воду, поливая ею место реза.

- Ножниц по металлу. Очевидно, что ножницами можно резать только очень тонкие листы нержавеющей стали (от 0,5 до 1 мм). Чтобы использовать этот инструмент, лучше увеличить длину ручек. Кроме того, нужно понимать, что они очень быстро затупятся.

- Циркулярной пилы по металлу. Чтобы использовать пилу для резки нержавеющей стали, нужно применять отрезной абразивный диск, а на сам лист железа положить упор. У такого способа есть недостатки: диск быстро приходит в негодность, велика вероятность нарушения реза, если материал уйдет в сторону.

Какие еще существуют методы обработки: резка и гибка нержавеющей стали, штамповка, полировка, окраска, сварка. Выбор способа зависит от потребности, толщины материала и других параметров. Если говорить о работах, предположим, на даче – можно воспользоваться болгаркой, а когда речь идет о крупном производстве – тут лучшим выбором будет лазерная или плазменная резка.

Как самостоятельно осуществить резку нержавеющей стали

Если нужно самостоятельно немного доделать изделие из металла, можно воспользоваться несколькими методами, которые описаны ниже.

1. Подручные материалы – молоток, зубило, ножницы, напильник.

Такие инструменты, как правило, есть в наборе у каждого мужчины, который привык заниматься ремонтом самостоятельно. Несмотря на то, что их использование нельзя причислить к высокотехнологичным методам обработки металла, они вполне могут сгодиться в домашних условиях, особенно в следующих ситуациях, когда:

- необходимо обработать тонкий металлический лист (толщиной 2–4 мм);

- размер предмета, который нуждается в исправлении, имеет малый размер, сам он спокойно крепится в обычных тисках.

Конечно, стоит сказать и о том, что обработка нержавеющей стали обычными домашними инструментами имеет ряд минусов:

- точность такой обработки невысока;

- материал может деформироваться, в месте обработки возникнут неровности и заусенцы;

- обработку изделия все равно необходимо завершить, используя напильник и «холодную ковку».

Если обработка производится дома или на даче для каких-то личных целей, такие инструменты вполне подойдут.

2. Электролобзик.

Резка нержавеющей стали лобзиком – еще один способ разделить металл на части.

Электрическим лобзиком можно осуществить резку дерева и стали, в том числе и нержавеющей, но только толщиной не более 10 мм.

При этом важны следующие моменты:

- для работы нужно приобрести специальные пилки (лучше фирменные);

- в процессе резки необходимо использовать смазку (подойдет даже растительное масло), она будет поддерживать полотно лобзика в рабочем состоянии длительное время, не давая ему накаляться;

- лобзик должен работать на небольших скоростях (и вертикальных, и горизонтальных).

Этот инструмент хорош тем, что им можно пилить трубы, делать изогнутые распилы. Однако если не следовать правилам работы с металлом, он может быстро сломаться.

Лучше всего лобзик справляется с металлом толщиной 4–6 мм, труднее ему будет резать материал толщиной 7-8 мм, а максимально возможная толщина в 10 мм – это уже довольно тяжелое испытание для инструмента.

Более толстые листы металла придется резать на станке, оборудованном специальной ленточной пилой для нержавеющей стали.

3. Газовая резка металла.

Существует еще газовая резка металла с температурой до +1 200 °С, но она не подходит нержавеющей стали. Дело в том, что нержавейка просто начнет плавиться в отличие от других металлов, ведь температура возгорания в кислороде у нее выше, чем температура плавления. Обычная сталь будет как бы прожигаться газовой резкой, а нержавеющая – особенно при толщине больше 15 мм – просто плавиться и разбрызгиваться, ни о каком ровном срезе тут речи не идет.

Однако есть способ применить газовую резку и к нержавеющей стали. Как это происходит: место реза нагревается очень сильно – докрасна, потом открывается продувной, в одной руке резак, в другой – обычная стальная проволока 3 мм, в струю кислорода продувного подсовывается присадка-сталь.

4. Портативный плазменный резак.

Сегодня плазменный способ резки имеет применение не только в условиях крупных предприятий. Появилось достаточно компактное оборудование, которое может использоваться в небольшой мастерской или гараже.

Несмотря на удобство использования и небольшой размер, такой способ резки крайне энергоемкий. Помимо этого, чтобы применять такое оборудование, нужно иметь определенные навыки и опыт. Любое непроизвольное движение работника – и инструмент уйдет в сторону, нарушив геометрию среза. Правда, на помощь может прийти специальная подставка из диэлектрика, которая поможет расположить инструмент в нужном положении таким образом, чтобы он не отклонялся.

Если все условия для нормального функционирования инструмента соблюдены, то плазменная резка нержавеющей стали в бытовых условиях поможет обработать металл толщиной до 50 мм.

5. Резка болгаркой.

У нас в стране, конечно, наибольшее распространение имеют обычные болгарки, иначе – углошлифовальные машины (УШМ). Такой инструмент можно использовать и для резки нержавеющей стали.

Правда, болгарка не справится с изогнутыми изделиями, ее можно использовать только на ровной поверхности. Максимальная толщина металла, которую способен разрезать этот инструмент, – 3-4 мм. Чтобы работать по металлу, нужно приобрести определенного вида диски, в том числе для нержавейки.

Если использовать диск для обычной стали при резке нержавейки, в дальнейшем изделие из нержавеющей стали может начать портиться. Это происходит из-за того, что хлор и сера, которые входят в состав этих дисков, могут повлиять на возникновение химической реакции нержавейки с водой и кислородом. По аналогии диски для нержавеющей стали не следует применять для резки стали обычной, так как на самом диске останутся частицы стали. Впоследствии при работе этим диском по нержавейке опять-таки можно испортить изделие.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

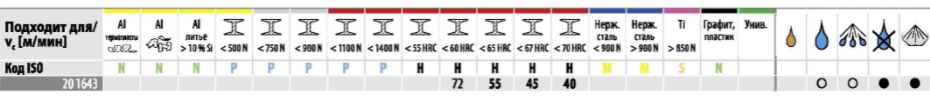

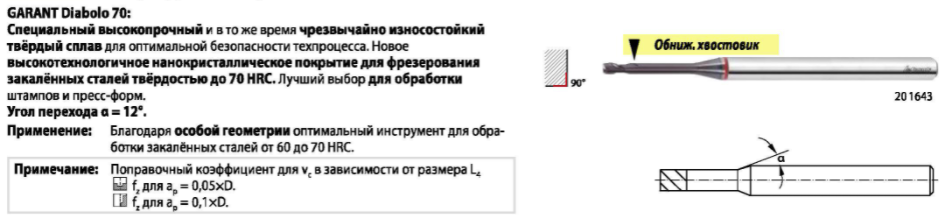

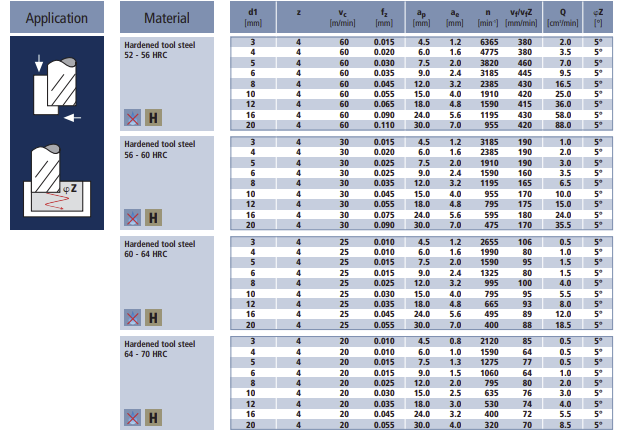

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

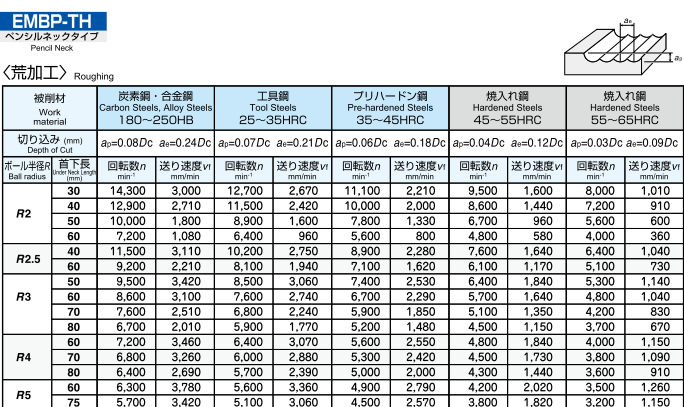

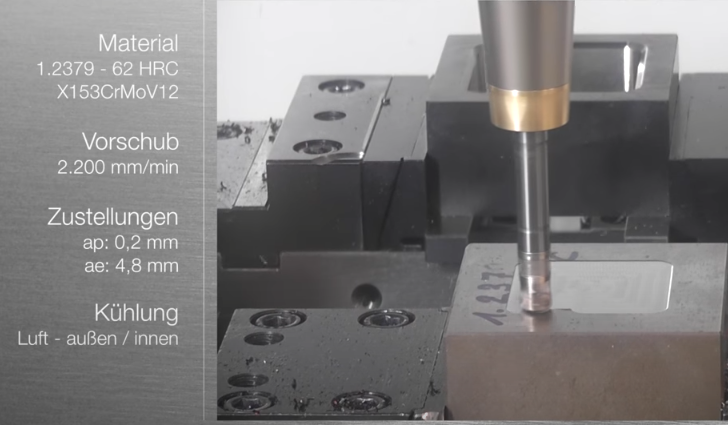

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

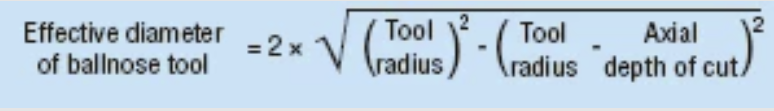

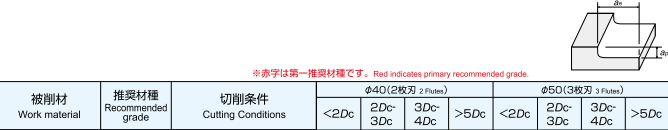

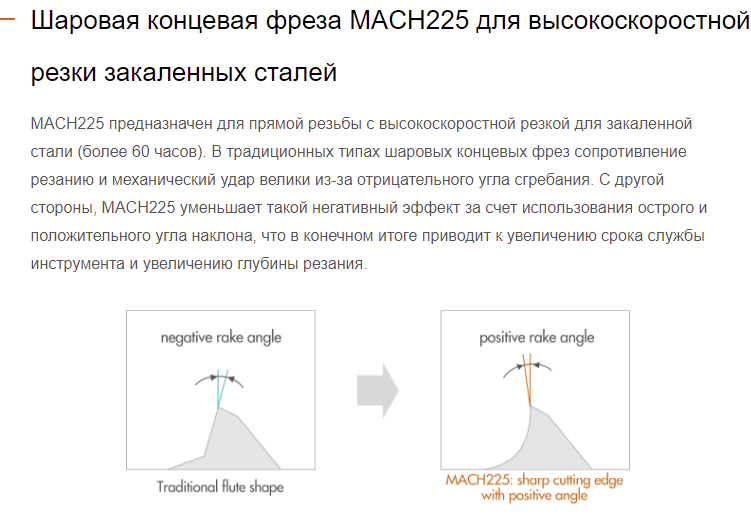

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

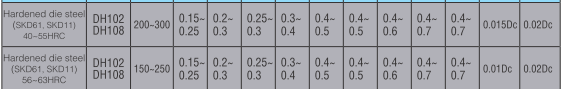

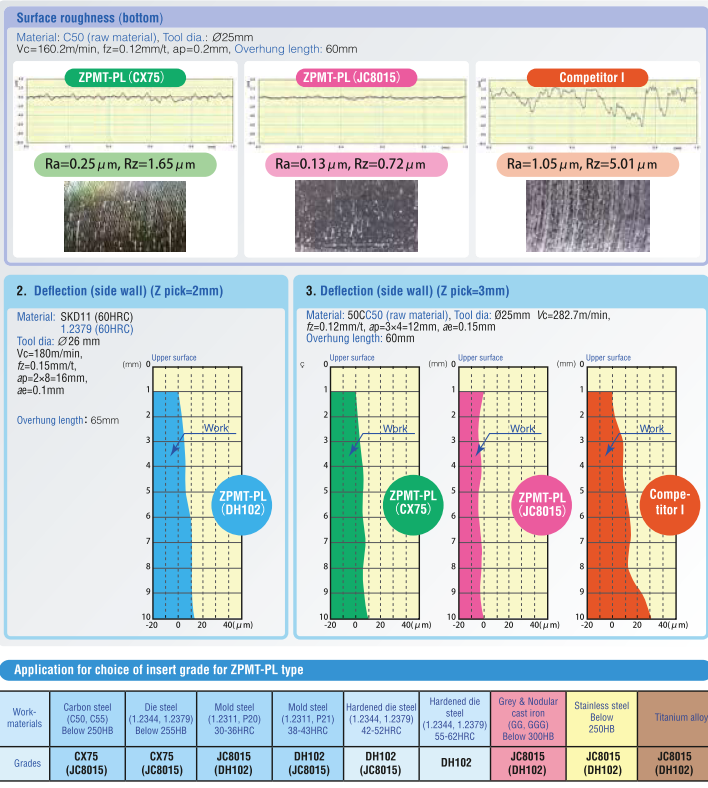

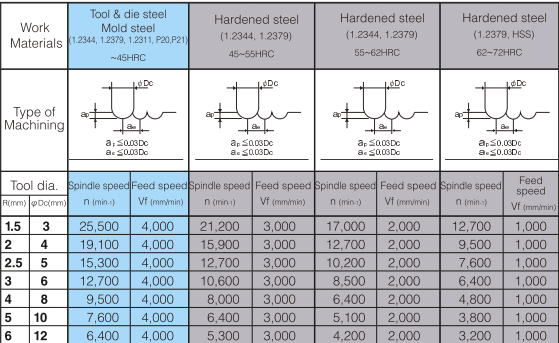

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

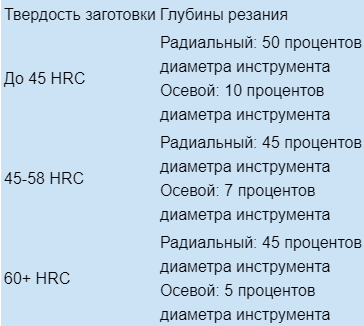

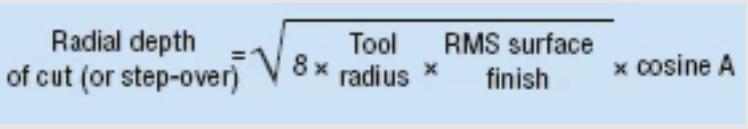

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

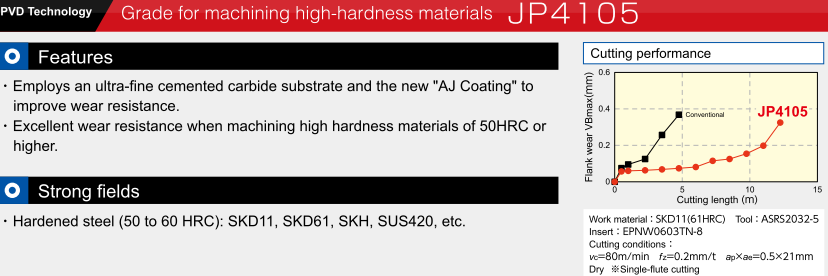

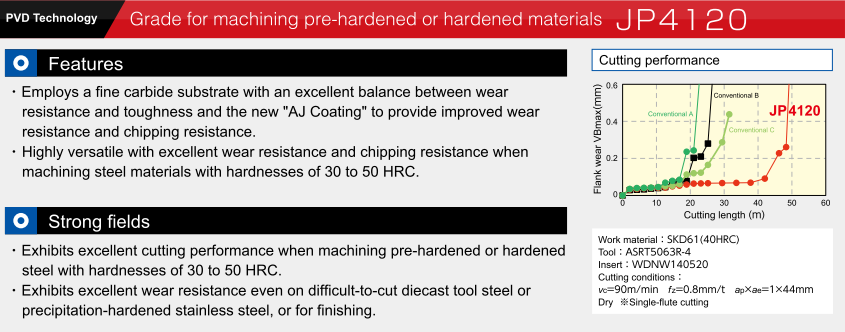

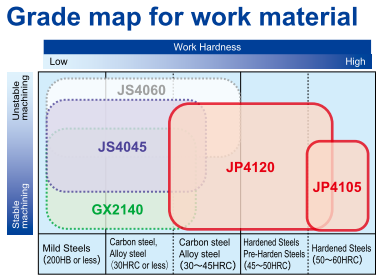

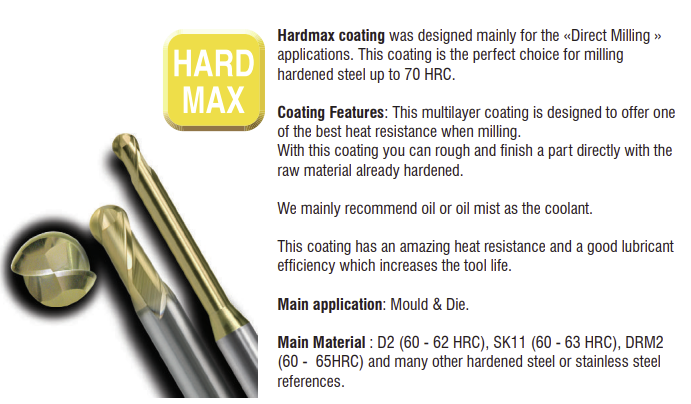

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

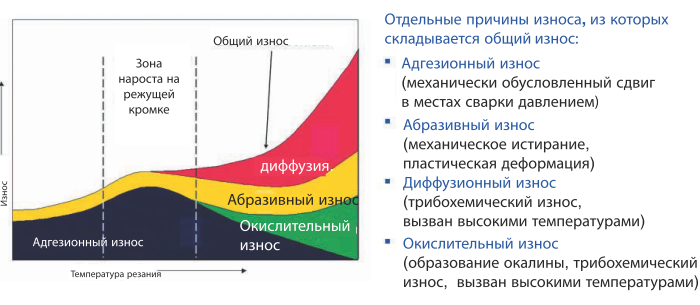

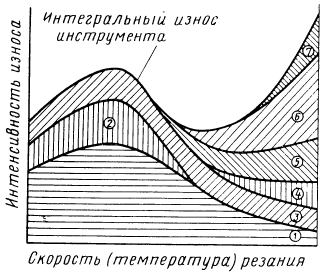

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

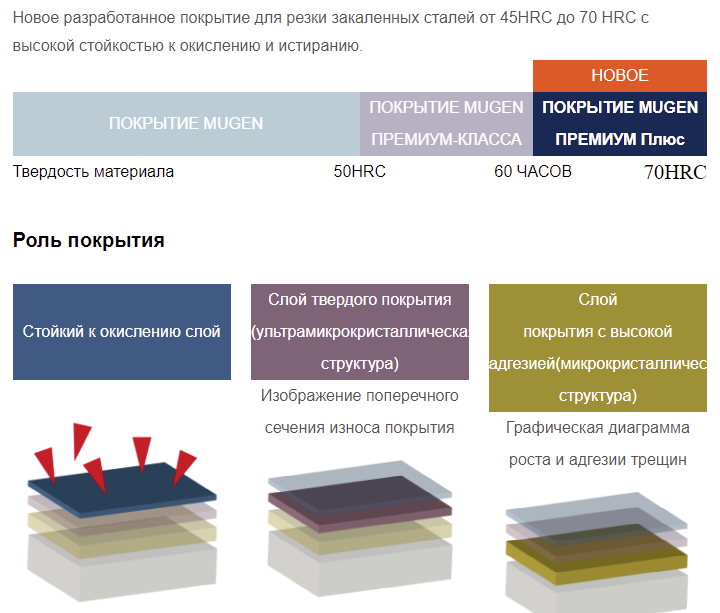

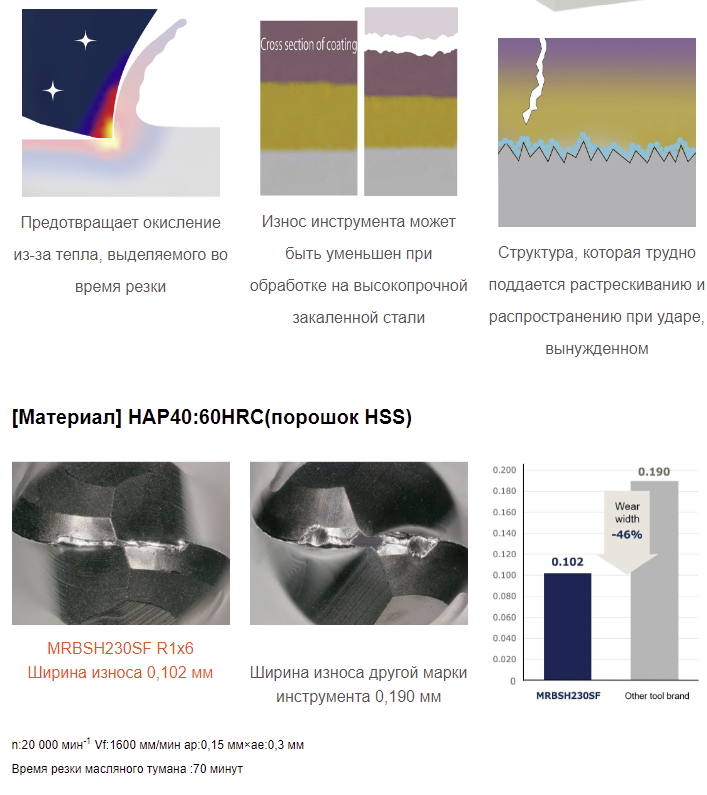

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

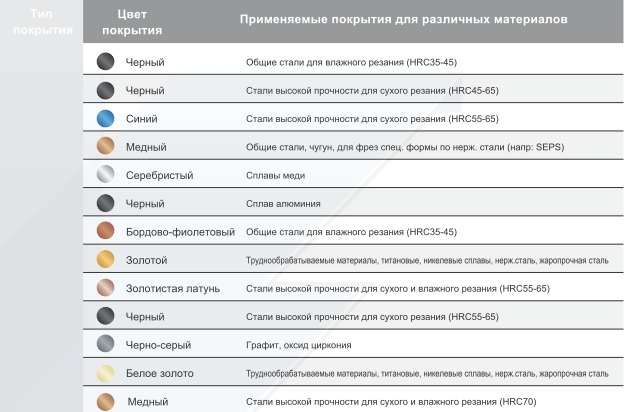

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

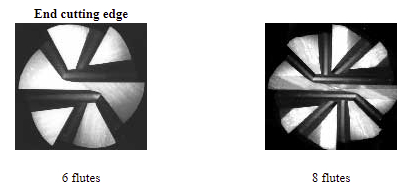

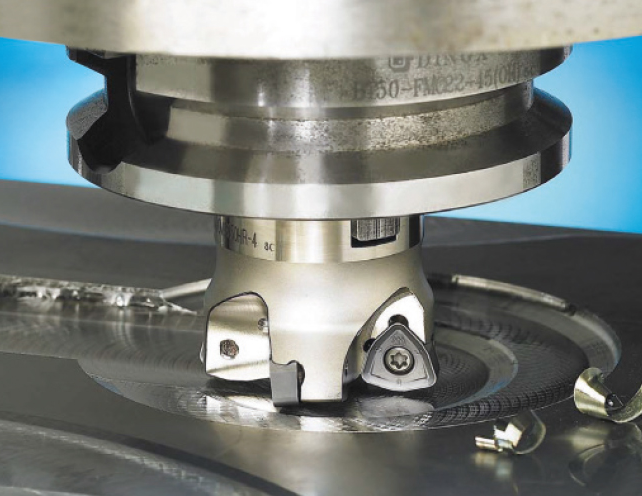

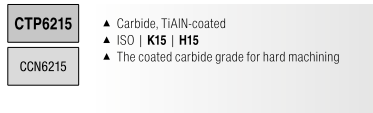

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

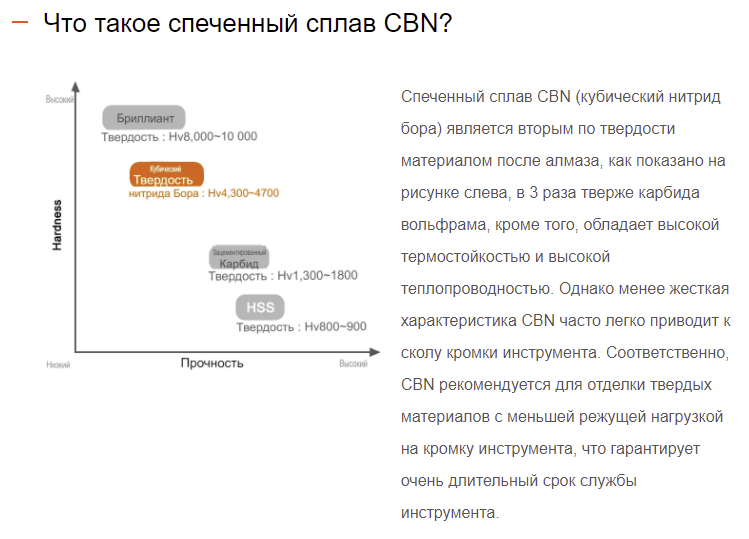

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Читайте также: