Перекись водорода и нержавеющая сталь

Обновлено: 26.04.2024

Данная таблица предназначена для составления общего представления о том, как нержавеющие стали реагируют с определенными средами. Рекомендации не являются абсолютными, поскольку концентрация среды, ее температура, давление и другие параметры могут влиять на применимость конкретного металла и сплава.

| Реагент | AISI 304 | AISI 316L |

| Уксусная кислота 30% | v | v |

| Уксусная кислота 80% | x | v |

| Фтористоводородная кислота | x | x |

| Хлористоводородная кислота | x | x |

| Морская вода | x | v |

| Азотная кислота | o | o |

| Перхлорная кислота | x | x |

| Гидроксид калия | v | v |

| Кальцинированная сода | v | v |

| Серная кислота | x | x |

| Спирт (метиловый или этиловый) | v | v |

| Пиво | v | v |

| Сок сахарной свеклы | v | v |

| Бензол | v | v |

| Борная кислота | v | v |

| Бутан | v | v |

| Углекислый кальций | v | v |

| Гипохлорит кальция | x | o |

| Углекислый газ | v | v |

| Углекислота | v | v |

| Каустик 20% | v | v |

| Каустик 50% | v | v |

| Хлор (влажный) | x | x |

| Хромовая кислота 50% | x | x |

| Хромовая кислота 10% | v | v |

| Лимонная кислота | o | v |

| Хлопковое масло | v | v |

| Муравьиная кислота 90% | x | v |

| Формальдегид 37% | v | v |

| Фруктовый сок | v | v |

| Бензин | v | v |

| Глюкоза | v | v |

| Глицерин | v | v |

| Перекись водорода 90% | v | v |

V - рекомендуется

O - имеются ограничения

X - не рекомендуется

Очистка линии хранения и перекачки перекиси водорода из нержавеющей стали для НИИПАВ

Нарушение целостности легирующего слоя нержавеющей стали

Заказчик: Научно-производственное объединение «НИИПАВ» является ведущим разработчиком и крупным производителем–поставщиком функциональных ПАВ и продуктов на их основе на рынки России и зарубежья.

НПО «НИИПАВ» расширяло свои производственные мощности, и одной из закупаемых единиц оборудования являлась линия хранения и перекачки перекиси водорода из нержавеющей стали марки AISI 304.

При установке и монтаже линии был выполнен ряд сварочных работ, которые нарушили целостность легирующего слоя нержавеющей стали на трубопроводах и емкостном оборудовании.

Технологическая линия была предназначена для перекиси водорода, которая в свою очередь является одним из сильнейших окислителей. При попадании на незащищенную поверхность перекись моментально начинает взаимодействовать с металлом, быстро окисляя его. В дальнейшем это приводит к обильной коррозии внутренней поверхности трубопроводов и емкостного оборудования.

Технологический состав Компании был вынужден принять решение по химической обработке технологической линии перед вводом в эксплуатацию. Так как данная обработка является опасным видом производства, при которой необходимо соблюдать правила выдержки и нанесения химических реагентов, заказчик нуждался в подрядчике-профессионале. Правильным выбором НПО "НИИПАВ" стало обращение для выполнения химической обработки к ООО "Металл Клинер".

Обработка химического промышленного оборудования методом травления и пассивации

ООО "Металл Клинер" – компания, которая имеет обширный опыт в проведении подобных работ. Наши специалисты посетили производство НПО «НИИПАВ», находящееся в городе Волгодонск, для проведения технического аудита с целью консультации и оценки масштабов проведения работ. В ходе встречи было принято решение по обработке емкостного оборудования методом распыления, а трубопроводов - методом рециркуляции жидких составов, согласно международному стандарту ASTM.

Подробнее о нашем методе травления и пассивации читайте в нашей статье в разделе "Услуги": Травление и пассивация нержавеющей стали.

При необходимости очистить сварные швы нержавеющих сталей мы используем собственную разработку – аппарат для электрохимической очистки швов SteelGuard 685. ООО "Металл Клинер" – первая на территории стран СНГ компания, выпустившая собственное оборудование для очистки сварных швов нержавейки.

Аппарат SteelGuard 685 обладает рядом преимуществ, в сравнении с привычными способами, такими как травление и механическая обработка:

- отсутствие механических повреждений поверхности материалов;

- экологичность в применении: нет выбросов механической пыли;

- отсутствие в обрабатываемом металле инородных примесей;

- надежное восстановление защитного слоя, устойчивого к воздействию коррозии;

- экономичное потребление расходных составляющих;

- простая эксплуатация и безопасность;

- отсутствие необходимости мыть обрабатываемую деталь;

- моментальный и высококачественный результат.

"Металл Клинер" успешно провела работы по травлению и пассивации технологической линии из нержавеющей стали, что позволит Заказчику беспрепятственно ввести оборудование в эксплуатацию, полностью лишившись рисков возникновения коррозии и загрязнения продукта.

Оставьте заявку, чтобы бесплатно получить консультацию по интересующей Вас услуге. Мы ответим на любой Ваш вопрос!

Химическое и электрохимическое пассивирование металла для восстановления защитного оксидного слоя

Коррозионная стойкость нержавеющих сталей и других металлов строго зависит от состояния их поверхности и, в частности, от наличия или отсутствия на их поверхности слоя оксидов указанного пассивного слоя. Изменения, которые происходят на поверхности нержавеющей стали, определяются как явления пассивации. Если эти явления приводят к снижению скорости коррозии, то можно сказать, что на поверхности нержавеющей стали присутствует защитный слой пассивации.

Пассивный слой на поверхности нержавеющей стали имеет химический состав, который особенно отличается от его основного состава:

- Около 65% Cr + оксид хрома;

- Около 35% Fe + оксид железа.

Молибден и никель имеют очень низкий процент в пассивном слое.

Не всегда вмешательство пассивных явлений приводит к пассивным условиям. В случае нержавеющих сталей цветные оксидные пленки, которые наблюдаются во время фазы сварки, или черные чешуйки, которые образуются во время горячей прокатки, являются менее защищенными от поверхности оксидной пленки, которая образуется на поверхности металла.

Обычно защитный оксидный слой часто составляет около 1,5-2,5 нм и легко виден через специальные и дорогие микроскопы (ПЭМ). Термин "пассивация" происходит от того факта, что хром имеет сильное родство с кислородом. Когда сталь находится в контакте с обогащенной кислородом средой, хром очень химически активен и имеет тенденцию образовывать очень стабильные оксиды и гидроксиды. Эти соединения являются защитными, потому что они подавляют нежелательные реакции, которые могут привести к коррозии нержавеющей стали. Таким образом, коррозионная стойкость нержавеющей стали проистекает из того факта, что процент хрома в нем равен или превышает примерно 18%. Таким образом, нержавеющая сталь имеет возможность локально распределять некоторые частицы хрома по поверхности с образованием оксидов, которые повышают коррозионную стойкость нержавеющей стали. Пассивный слой, который образуется на поверхности нержавеющей стали, оснащен электронной проводимостью, после чего он может генерировать химические окислительно-восстановительные процессы с кислородом, которые могут остановить коррозийный контур.

Качество пассивного слоя

Процентное содержание хрома и других веществ, присутствующих в стали, является одним из параметров, влияющих на качество пассивного слоя. Сталь серии AISI 200 будет иметь более низкую коррозионную стойкость по сравнению с AISI 300, потому что, имея более низкую концентрацию никеля, не обладает способностью быстро восстанавливать пассивный слой после, например, процессов истирания и/или травления.

Другим ключевым параметром, определяющим качество пассивного слоя, является обработка поверхности нержавеющей стали. Очень часто для повышения коррозионной стойкости нержавеющая сталь электрохимически полируется. Этот процесс обеспечивает:

- Микроструктуру зерна в пассивном слое, она становится гладкая и однородная;

- Уменьшение шероховатости, которая предотвращает адгезию загрязнений на стальной поверхности;

- Увеличение миграции атомов хрома на поверхность;

- Увеличение толщины пассивного слоя за счет лучшего химического взаимодействия с кислородом в окружающей среде.

Если поверхность подверглась механическому истиранию (например, сатинированию):

- Микроструктура не является однородной;

- Это обеспечивает загрязнения абразивными веществами, которые сцепляются на поверхности, становясь точками для потенциальной питтинговой (точечной) коррозии;

- Уменьшение толщины пассивного слоя.

Конструкция пассивного слоя также зависит от термодинамических характеристик (температура, окислительная среда и т.д.), которые позволяют регулировать пассивный слой для получения стабильного и долговечного слоя с течением времени.

Во время стандартной обработки качество пассивного слоя зависит от:

- Чистого воздуха;

- Чистой воды;

- Пассивации в концентрированной азотной кислоте 5-30%.

Факторы, перечисленные выше, определяют время пассивации нержавеющей стали:

Наконец, качество пассивного слоя определяется процентным содержанием легирующих веществ внутри стали и термодинамическими условиями окружающей среды, способствующими образованию компактного и химически стабильного слоя. Время пассивации определяется различными средами, в которых сталь подвергается воздействию. Электрополировка нержавеющей стали – лучшая операция для получения однородной поверхности, свободной от загрязнений и пассивации.

Ниже представлен брелок из матовой нержавеющей стали, половина его обработана электрохимической полировкой в ванне.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Химическая очистка нержавеющей стали: обезжиривание металла для подготовки к последующей обработке

Обезжиривание – это процесс, который позволяет удалить жирные, маслянистые и другие посторонние продукты с поверхности нержавеющей стали, что может улучшить:

- Адгезию гальванических покрытий;

- Устойчивость к коррозии;

- Механическое сопротивление.

Очень часто эти примеси вызваны частицами или пастами, образующимися, соответственно, от механического процесса очистки или полировки, а также от клея защитных пленок.

Обезжиривание отличается от травления природой веществ, которые мы хотим удалить с поверхности. В данном случае удаляются органические загрязнители (минеральные, животные или растительные масла), которые образуются в результате механической, термической обработки или механической очистки. При травлении неорганические вещества (ржавчина, остатки при сварке, пятна, твердые частицы) удаляются с помощью кислотных веществ.

Методы обезжиривания

Время очистки зависит от:

- Состава обезжиривающего раствора.

Он должен содержать вещества, способствующие эмульсии, сенсибилизации, флокуляции и смачиванию. Короче говоря, он должен воздействовать на поверхностное натяжение загрязняющих частиц.

Он может состоять из полярных групп, поглощаемыми поверхностью стали или свободными жирными кислотами (стеариновая кислота), которые образуют металлические взвеси, которые прилипают к поверхности металла. Эта адгезия дополнительно усиливается, если температура стали повышается.

Методы обезжиривания можно разделить на 4 вида:

- Органические растворители;

- Химические средства на основе щелочных растворителей;

- Электролитические;

- С ультразвуком.

Обезжиривание органическими растворителями

Обезжиривание органическими растворителями также называется "предварительное обезжиривание". Этот метод широко используется, когда изделие будет подвергаться последующей обработке не в водной фазе (механическая обработка) или в концентрированных химических растворах (химические ванны для электрополировки).

Этот тип обезжиривания вводит в раствор различные смазки, прилипшие к поверхностям деталей. Процесс может быть выполнен ручным протиранием с помощью ветоши, смоченной в очистителе, погружением или распылением очистителя. Во всех случаях необходимо выполнить химическое или электролитическое обезжиривание, чтобы удалить остатки с поверхности.

Органические растворители могут быть двух типов:

Первые лучше не использовать из-за пожарной опасности. Последние представляют собой жидкости, более тяжелые, чем вода, прозрачные, бесцветные, которые могут быть токсичными. Эти вещества используются в соответствующих машинах, которые включают в себя:

- Нагрев растворителя (кипение);

- Отсос паров;

- Дистилляция и восстановление очистителя;

- Распыление для облегчения отделения примесей.

Продолжительность может варьироваться от 2 до 5 минут. Особое внимание уделяется расположению изделия, которое должно быть сухим, внутри камеры обезжиривания, чтобы обезжиривающая жидкость охватывала все части продукта, и внутри полостей не возникало застойных зон.

Механизм химического обезжиривания

Химическое обезжиривание происходит путем химической реакции между щелочным веществом и примесью для удаления указанного загрязнения. В этой реакции химическое вещество имеет возможность как совместимо связываться с маслами и/или жирами, так и связываться с молекулой воды. Таким образом, вещество позволяет улавливать примеси внутри мицелл и отодвигать их от поверхности металла. Это вещество называется сурфактантом. Поверхностно-активное вещество снижает поверхностное натяжение и способствует смачиваемости. Концентрация поверхностно-активного вещества в обезжиривающей смеси очень важна, поскольку она обеспечивает образование растворов, состоящих из мицелл, а не молекулярных растворов. Поверхностно-активное вещество придает сферическую форму частице жира/масла. Таким образом площадь контакта с металлической поверхностью уменьшается, способствуя ее отрыву.

Отслоению загрязненной частицы также способствует адгезия поверхностно-активного вещества на поверхности металла. Таким образом, образуется отталкивание между металлом, покрытым поверхностно-активным веществом, и примесью, которая теперь находится в мицеллярной форме.

Концентрация поверхностно-активного вещества обычно очень низкая (менее 0,2%) и может быть разных типов:

- Катионная;

- Анионная;

- Неионная.

Понижение поверхностного натяжения связано со следующими явлениями:

- Эмульгирование: жирное вещество отделяется от поверхности в виде очень мелких жидких частиц;

- Дисперсия: жир диспергируется в водной фазе, уменьшая его концентрацию на поверхности металла;

- Флокуляция: после удаления жира с поверхности и диспергирования частицы агрегируются и осаждаются вдали от поверхности.

Эти три характеристики составляют основу химического раствора, который позволяет обезжиривать поверхность оптимальным способом.

Применение обезжиривателей

Применение обезжиривающей смеси может происходить двумя способами:

Используется для удаления большого количества жира и остатков чистящих средств. Применение включает использование форсунок, которые при высоком давлении сильно распыляют обезжиривающий раствор. Механическое действие спрея в значительной степени способствует отслоению жиров. Обычно раствор состоит из щелочи с фосфатами и силикатами, но без пенообразующих поверхностно-активных веществ.

Второй вариант подразумевает под собой погружение изделия в высокотемпературный раствор внутри соответствующего резервуара. Высокая температура сокращает время погружения, поскольку снижает вязкость примеси и увеличивает скорость химических реакций. Поэтому обезжиривающая способность, главным образом, обусловлена совместным действием:

- Температуры (до 90°C);

- Эмульгирующей способности раствора;

- Механического перемешивания.

Время погружения очень сильно зависит от исходного состояния продукта и качества основного металла.

Компания "Металл Клинер" готова предложить вам продукт собственной разработки – обезжириватель SteelGuard MultiClean для обезжиривания поверхности ручным способом с помощью ветоши или распылением с помощью кислотостойких распылителей.

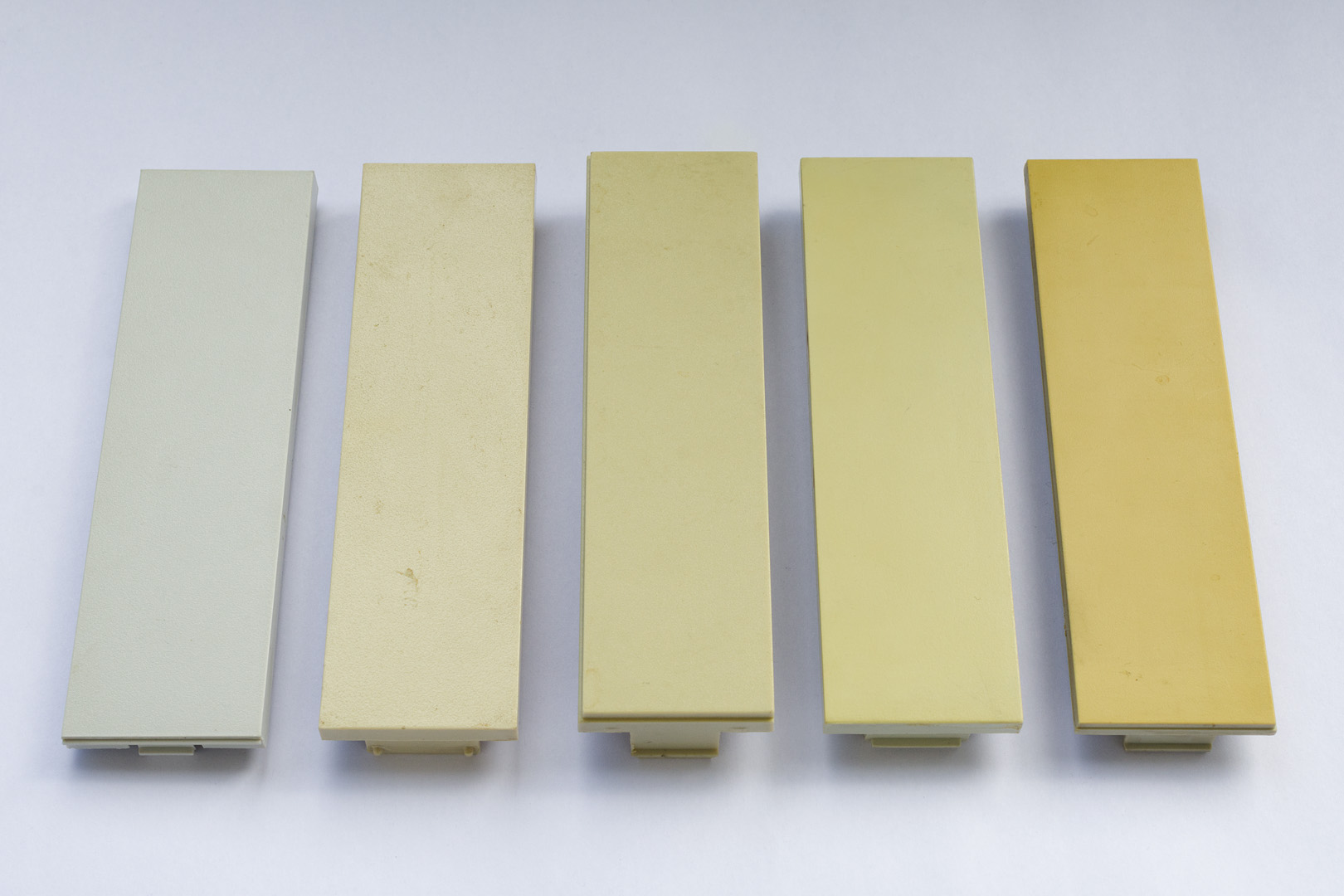

50 оттенков жёлтого. Проверяем на практике технологию Retrobright

Пару недель назад на Хабре вышла хорошая статья с объяснением химических процессов, которые происходят при пожелтении и отбеливании ABS-пластика. Автор доступно изложил теорию, ну а я хотел бы дополнить её практикой. Так совпало, что где-то год назад я начал собственные эксперименты по восстановлению цвета. Пост будет в первую очередь интересен любителям ретро-железа, но не только им, поскольку изделия из такой пластмассы есть почти в каждом доме. Материал получился очень большим, так что я разобью его на две части.

Кратко напомню суть явления для тех, кто не читал статью. В состав ABS-пластика входят три основных компонента — акрилонитрил, бутадиен и стирол. Под воздействием тепла и ультрафиолетового излучения стирол распадается, образуя соединения жёлтого цвета. Однако в присутствии концентрированной перекиси водорода ультрафиолет, наоборот, способствует разрушению этих соединений, восстанавливая цвет. «Тот, кто нам мешает, тот нам поможет!».

Глава первая. Головокружение от успехов

Итак, для отбеливания нужны две вещи — УФ-излучение и перекись водорода. Источником ультрафиолета в простейшем случае может выступать солнце. Так что дело за малым — добыть перекись. Об аптечном растворе 3% можно даже не думать — зря потратите время. Концентрированный вариант продаётся свободно. Его можно найти в магазинах химических реактивов и в компаниях, продающих средства для чистки бассейнов. Там вообще можно взять 10-литровую ёмкость за 1000 рублей. Но для первого эксперимента такой объём показался мне избыточным, так что я купил литровую бутыль в магазине «Русхим».

Прежде чем перейти к описанию опытов — техника безопасности!

Концентрированная перекись водорода — очень сильный окислитель. Нужно работать с ним в перчатках (полиэтиленовых, силиконовых, латексных) и избегать попадания в глаза. Если перекись попадёт на кожу, та побелеет, и начнётся ощутимое покалывание. Сильно пугаться не стоит — это не химический ожог в полном смысле слова. Нужно хорошо промыть место контакта водой, и кожа вскоре вернётся к нормальному состоянию.

Первым подопытным стал комбо-привод, который, несмотря на довольно скромный возраст, пожелтел просто до неприличного состояния. Идеальный кандидат: если сработает с ним, сработает с чем угодно.

Рис. 1. Привод выпущен в 2003 году. Видимо, долго стоял на солнце

В рецепте из статьи упоминались камедь и глицерин, которые были нужны для загущения смеси. В некоторых случаях такая консистенция необходима, но с маленьким детальками можно поступить проще: поместить их в полиэтиленовый пакет и налить жидкую перекись внутрь.

Рис. 2. Пакеты не дают перекиси испаряться

Поначалу я не знал, какая концентрация подойдёт лучше. На форумах мне встречались разные цифры — от 6 до 30%. В общем, накладку лотка я погрузил в прямо в концентрированный 37-процентный раствор, а основную панель — в разбавленный примерно до 15%.

Рис. 3. Уже через пару часов заметна разница

Попутно выяснилось, что закрытый пакетик с застёжкой — не лучшее решение, потому что в процессе реакции активно выделяется кислород, и его приходится регулярно стравливать. Также у меня были опасения, что из-за пузырьков отбеливание может получиться неравномерным. Но, забегая вперёд, скажу, что за всё время опытов с жидкой перекисью я так ни разу и не увидел «пятнистого» результата.

Отбеливание, как и большинство реакций, ускоряется при повышении температуры. Поэтому, чтобы основная панель, погружённая в менее концентрированный раствор, не отставала от накладки, я добавил небольшой подогрев. В качестве плитки выступила магнитная мешалка с выключенным двигателем.

Рис. 4. Если температура воздуха выше 20 °C, подогрев необязателен

В конце дня я извлёк детали из пакетов и увидел, что результат превзошёл самые смелые ожидания.

Рис. 5. Желтизны как не бывало!

При этом надписи совершенно не пострадали. Фактически лицевую панель дисковода удалось восстановить до первоначального состояния.

Следом я взял заглушку от пятидюймового отсека, и через четыре часа получил тот же результат. Вот она, крайняя слева в ряду загорелых подружек.

Рис. 6. Практически цветовой веер

Причём на этот раз окно было закрыто. Здесь мне могут напомнить известную ещё со школы истину, что стекло не пропускает ультрафиолет. На самом деле — смотря какое стекло и смотря какой ультрафиолет. Ближний (UVA, 400–315 нм) через оконное стекло проходит, и этого хватает для отбеливания.

Окрылённый первыми успехами, я бросился отбеливать все детали, до которых мог дотянуться. И вот тут-то оказалось, что не всё так просто.

Глава вторая. Непоправимые улучшения

Следующими на опыты пошли очередной дисковод и две «мышки курильщика».

Рис. 8. Привод CD-ROM с аппаратными кнопками. Когда-то я делал на основе такого проигрыватель Рис. 9. Похоже, мышка Kami изначально была скорее серой, чем белой

Погода, как назло, испортилась, солнца стало не хватать, поэтому я стал всё больше думать о подогреве. Да ещё и некоторые участники форумов писали, что ультрафиолет прекрасно заменяется нагревом до 70°C. Звучало интригующе, так что я залил детали перекисью и поставил греться.

Рис. 10. Если бы я мог, я бы вернулся в этот момент и всё сделал по-другому

Чтобы эксперимент был совсем чистым, я закрыл контейнер непрозрачной крышкой. И в этом была моя первая ошибка. Я отвлёкся на работу и вернулся к деталям только через час. И увидел вот что:

Рис. 11. Варись, вуншпунш!

Нет, перекись не вскипела, на фото её температура — примерно 65°C. Но пузырьки кислорода из неё выделялись так активно, что облепили все поверхности. В результате пластиковые детали, которые изначально были полностью погружены, повсплывали. Я вытащил мышку из своего ведьминого котелка и увидел, что её верхняя часть, которую омывала перекись, стала заметно светлее нижней.

Рис. 12. Видна довольно чёткая граница

Но, во всяком случае, нельзя не признать, что отбеливание путём нагрева работает. Однако неравномерность цвета оказалась не единственной проблемой. Наклейка, которую я не подумал снять, ощутимо покоробилась.

Рис. 13. Заметка на будущее: перед отбеливанием отклеивать всё, что можно отклеить

Думаю, с ней произошло примерно то же, что происходит с кожей при попадании на неё концентрированной перекиси. Но и наклейка оказалась не главной пострадавшей. Самой большой моей ошибкой было то, что я организовал нагрев контейнера с деталями без использования водяной бани. Если помните, вместе с деталями мышки в купальню отправилась и накладка дисковода. Видимо, она одним краем касалась дна ёмкости, а пузырьки выделялись так активно, что сформировали вокруг неё воздушный карман. Перекись перестала омывать эту часть, пластмасса перегрелась и «поплыла».

Рис. 14. Первая жертва

Ну что ж, во всяком случае, теперь у меня есть уникальный дисковод в стиле Сальвадора Дали.

Глава третья. Работа над ошибками

После серии неудач я понял, что Retrobright не терпит спешки и экономии на вспомогательных приспособлениях. Мышку Kami удалось спасти, погрузив в подогретую перекись другой стороной на точно отмеренную глубину.

Рис. 16. У этого контейнера двойное дно, так что мышка не перегреется

В итоге в её внешнем виде ничто не напоминало о допущенной ошибке.

Рис. 17. Радует, что яркость надписи совсем не изменилась

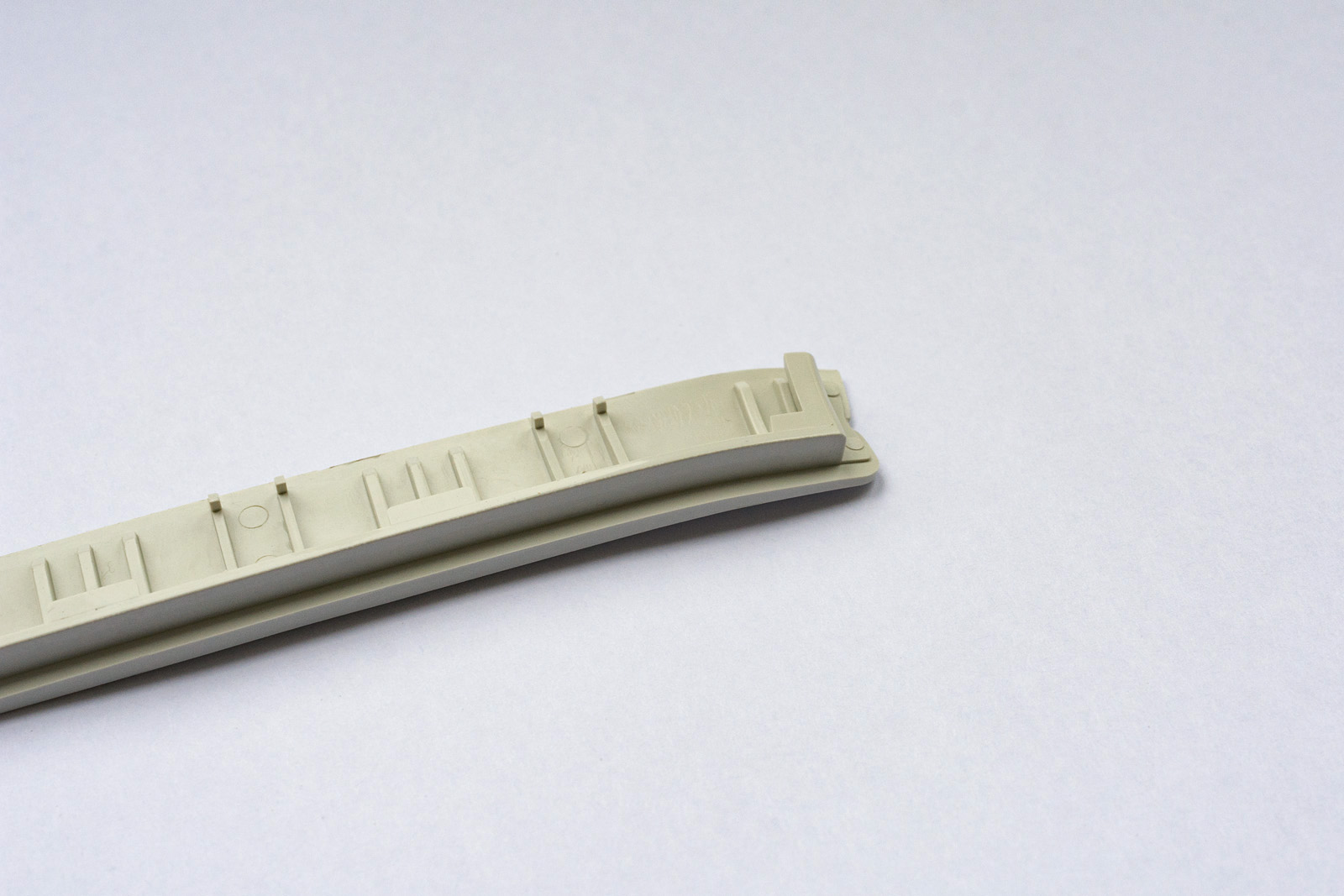

Но это был последний раз, когда я делал отбеливание таким образом. Стало ясно, что необходимо обеспечивать полное погружение деталей в раствор. Обычно для этого используют грузики. Это могут быть камешки или изделия из нержавеющей стали (другие доступные металлы не годятся, так как с ними перекись водорода вступает в реакцию). Я купил несколько гаек разного размера, а также вырезал из листовой нержавейки специальное грузило для мышей.

Оно не даёт деталям всплывать, даже если их полностью облепляют пузырьки.

Рис. 19. Также можно приклеить ко дну контейнера пластиковые проушины и привязывать детали к ним

Результат отбеливания второй мышки:

Рис. 20. Не скажу, что желтизна ушла на 100%, но на 90 — пожалуй

Здесь, кстати, можно отчасти не согласиться с одним из утверждений оригинальной статьи. В её выводах сказано:

В противоположность распространенному мнению Retr0bright не исправляет пластик, а просто его отбеливает.

«Исправление» — конечно, слишком многозначное слово. Но присмотритесь к средней кнопке на этой мыши. Изначально она была тёмно-бирюзового цвета, а по прошествии лет стала жёлто-зелёной. Если бы Retrobright просто сделал пластик более белым (как если бы в краску добавили белил), кнопка получилась бы светло-жёлто-зелёной. Но, как по мне, здесь именно что пропала желтизна. Цвет кнопки стал более холодным, но общая её яркость почти не изменилась. Несколько побледнела лишь надпись Genius. Видимо, она выполнена по иной технологии, нежели надписи на DVD-приводе и мышке Kami.

Заключение

В конце этой длинной статьи мне бы хотелось совершить небольшое путешествие во времени. Опыты, о которых вы только что прочитали, я провёл почти год назад. При этом общим местом во всех материалах о Retrobright является то, что восстановление цвета — не навсегда. Так ли это? Отвечу свежей фотографией того самого дисковода с первой картинки.

Рис. 21. Ничто не вечно под луной.

По поводу того, как продлить эффект, у энтузиастов тоже есть различные предложения. Кто-то советует смазывать свежеотбеленные детали силиконом, кто-то — защитными составами для мебели с воском или парафином в составе. Это я тоже хочу проверить. Через год вернусь с результатами!

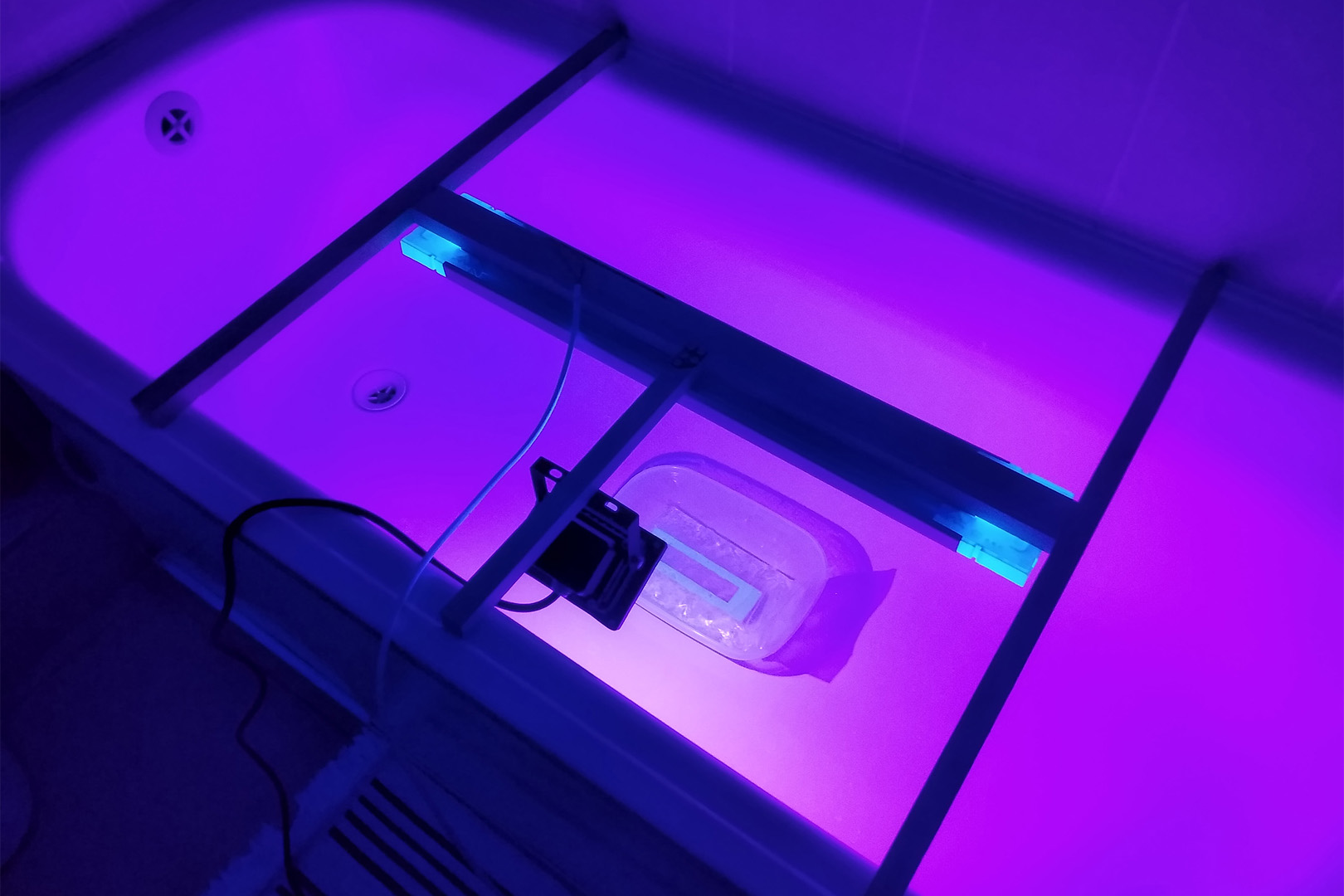

А вот вторая часть этой статьи выйдет, надеюсь, уже через недельку-другую. Небольшой анонс:

Рис. 22. Полагаться на одно только солнце в наших краях было бы недальновидно!

Выводы кратко:

В самом простом случае достаточно погрузить детали в жидкую перекись. Другие ингредиенты (камедь, глицерин, усилитель для стирки) необязательны.

Оптимальная концентрация перекиси — в районе 15%.

Полиэтиленовая плёнка, бытовые пластиковые контейнеры и оконное стекло не препятствуют отбеливанию.

УФ-излучение можно заменить нагревом, но возрастает риск испортить наклейки и надписи. Крайне рекомендуется использовать водяную баню.

Также за счёт нагрева можно сделать детали светлее, чем они были изначально. Это может быть полезно, если вы подбираете неоригинальные запчасти на замену.

Буду рад ответить на ваши вопросы в комментариях. К критике тоже прислушаюсь, тем более что это первая моя публикация на Хабре. Спасибо за внимание!

Читайте также: