Перлитную структуру в отожженном состоянии имеет сталь

Обновлено: 17.05.2024

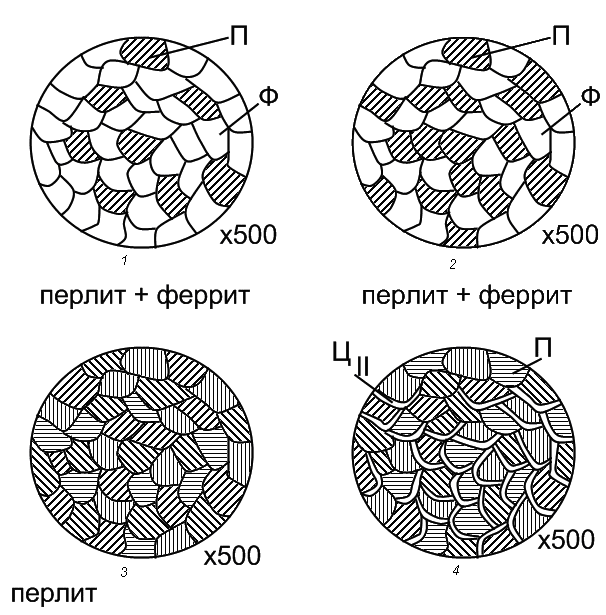

Микроструктура доэвтектоидных сталей (до 0,8%С) состоит из феррита и перлита (Рис. 3). По мере увеличения содержания углерода в стали количество перлита возрастает, а феррита уменьшается. Поэтому по микроструктуре доэвтектойдной стали можно ориентировочно определить содержания в ней углерода. Для этого необходимо определить площадь в процентах, занимаемую ферритом и перлитом.

В связи с малой растворимостью углерода в феррите, практически можно допустить, что весь углерод в доэвтектойдной стали находится в перлите. Отсюда, содержание углерода "C" стали можно определить по формуле:

где: Р – площадь занимаемая перлитом, %.

0.8 - содержание углерода в перлите, %.

Например, предположим, что 40% всей площади микрошлифа, видимой под микроскопом, занято ферритом, а 60% - перлитом. Такая сталь содержит углерода:

Эвтектоидные стали

В эвтектоидных сталях содержится 0,8%С. В отожженном состоянии имеют однородную перлитную структуру (рис. 4). Первичная кристаллизация этих сталей закапчивается образованием аустенита и выше критической точки А1 (727°С) эвтектоидные стали полностью состоят из аустенита.

АУСТЕНИТ - твердый раствор внедрения углерода в гамма-железе. Кристаллическая решетка – ГЦК - кубическая гранецентрированная. Предельная растворимость углерода в аустените равна 2.14% (при 1147°С). Аустенит парамагнитен.

Заэвтектоидные стали

Стали, содержащие углерода от 0,8 до 2,14%, называются заэвтектоидными. Их структура состоит из перлита и вторичного цементита (рис. 6). Вторичный цементит выделяется из аустенита при охлаждении стали от линии ES до линии PSK (727°С) вследствие уменьшения растворимости углерода в аустените с понижением температуры.

Вторичный цементит может располагаться в виде светлой (при обычном травлении) сетки вокруг перлитных зерен или в виде отдельных включений в зависимости от условий нагрева и охлаждения. При перегреве выше критической точки А3 в процессе отжига и последующем медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен. Чем больше углерода в заэвтектоидной стали, тем более толстой получается цементитная сетка. При незначительном перегреве выше А1 и несколько ускоренном охлаждении после выдержки образуется зернистый цементит.

Наименование и марка стали

Лабораторная работа №4 структура чугунов

Цель работы: ознакомится с микроструктурой белых и графитных чугунов.

Общие сведения

Сплав железа с углеродом, содержащий более 2,14% С называется ЧУГУНОМ.

Однако, строго говоря, чугун является многокомпонентным сплавом: в промышленных марках содержится Si, Mn, P, S.

В небольших количествах может присутствовать Cr, Ni, Cu, которые попадаю из руды. Соответственно диаграмма состояния сплавов «железо-углерод» только в первом приближении описывает поведение сплавов, которые относят к чугунам. Вместе с тем, изучение бинарной системы, рассмотрение вопроса в целом, позволяет получить необходимые и наиболее ценные сведения по характеру важнейших структкрно-фазовых изменений, протекающих в чугунах.

Рассматривая область чугунов в диаграмме, следует подчеркнуть, что по сравнению с областью сталей она отличается большей сложностью. Это связано с возможностью выделения углерода в двух формах: связанном (Fe3C) и свободном (графит) виде. Соответственно отличают метастабильную («Fe-Fe3C» сплошные линии на рис. 1) и стабильную («Fe-C – пунктирные линии») диаграммы состояния сплавов «железо-углерод».

Решающее влияние на форму выделения углерода оказывают условия кристаллизации (главным образом, скорость охлаждения в зоне первичной кристаллизации) и химический состав чугунов. При малых скоростях кристаллизации (до 10 К/мин) углерод из жидкой фазы выделяется в свободном состоянии (графит), при больших скоростях процесс протекает с выделением углерода в связанном состоянии (цементит). Перегрев чугуна, способствуя растворению твердых частичек (тугоплавкие примеси), являющихся обычно зародышами графита, приводит к образованию метастабильной структуры. Повышение содержания углерода в чугунах увеличивает вероятность и образования графита. Однако снижение углерода отрицательно сказывается на жидкотекучести. Стимулирует процесс графитизации такие элементы, как Si, Ni, Cu (особенно Si). Отбеливающими элементами, препятствующими процессу графитизации, являются S, Mn, Cr и др. поэтому на степень графитизации чугуна регулируется изменением количественного отношения кремния и марганца. Введение в чугун малых добавок Mg, Ca, Al и других элементов, образующие тугоплавкие окиси, на поверхности которых адсорбируются атомы углерода, облегчает образование графита. Такие добавки, изменяющие химический состав чугуна, но влияющие на процесс кристаллизации, называются МОДИФИКАТОРАМИ.

Таким образом, в зависимости от кристаллизации и химического состава, углерод в чугунах может находиться в связанном (цементит) или свободном (графит) состоянии. Соответственно чугуны делятся на две большие группы: БЕЛЫЕ и ГРАФИТНЫЕ.

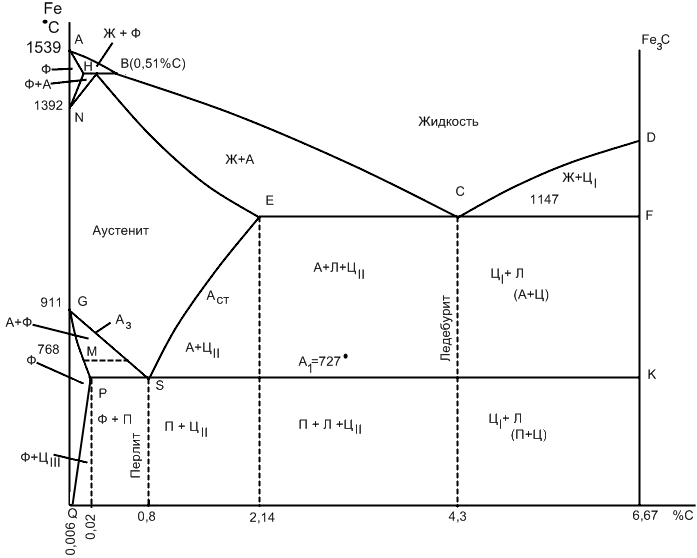

Микроструктура отожженных углеродистых сталей

Стали представляют собой сплавы железа с углеродом, содержащие до 2,14% С. На диаграмме состояния железо-углерод (рис. 1) стали находятся левее точки Е. При анализе микроструктур сталей используют сплошные линии диаграммы состояния железо-углерод, относящиеся к метастабильному равновесию фаз с участием карбида железа Fe3C. Пунктирные линии, относящиеся к стабильному равновесию фаз с участием графита, используют при анализе структуры серых чугунов.

Рис. 1 Диаграмма состояния “железо-углерод” (железо-цемент).

При температуре ниже 727 0 С все отожженные углеродистые стали состоят из двух фаз - феррита и цемента. Феррит представляет собой твердый раствор углерода в Fea с объемно-цементированной кубической решеткой. Максимальная растворимость углерода в Fea составляет около 0,02%С при 727 0 С (точка Р). Цементит – химическое соединение - карбид железа Fe3C, содержащий 6,67%С.

При температуре выше линии GSE равновесной фазой является аустенит - твердый раствор углерода в Feg с гранецентрированной кубической решеткой. Максимальная растворимость углерода в Feg составляет 2,14% (точка Е).

В результате фазовых превращений (рис.1) в твердом состоянии при малых скоростях охлаждения (вместе с печью) в сталях образуются следующие структурные составляющие: перлит, избыточный феррит, вторичный и третичный цементит.

При охлаждении по GS из аустенита начинает выделяться избыточный феррит, а по линии ЕS - вторичный цементит. По линии PQ из феррита выделяется третичный цементит. Во всех сплавах правее точки Р при небольшом переохлаждении ниже 727 0 С аустенит состава точки S (0,8% С) распадается на эвтектоидную смесь феррита с цементом, называемую перлитом.

Сталь, содержащую 0,8%С называют эвтектоидной. Стали, содержащие до 0,8%С называют доэвтектоидными, а более 0,8%С - заэвтектоидными.

Для выявления микроструктуры микрошлифы сталей часто травят в 5% спиртовом растворе азотной кислоты HNO3 (5% концентрированной азотной кислоты и 95% спирта).

При этом структурно свободные феррит и цементит практически не травятся, а перлит у низко и среднеуглеродистых сталей окрашивается в темный цвет.

Все углеродистые качественные конструкционные стали (доэвтектоидные) имеют структуру феррит + перлит в отожженном состоянии. От сталей обыкновенного качества эти стали отличаются меньшим содержанием серы (не более 0,04%), фосфора (не более 0,035..0,04%) и меньшим количеством неметаллических включений. Химический состав этих сталей ограничивается более узкими пределами. Качественные конструкционные стали маркируются двузначными числами, обозначающими среднее содержание углерода в стали в сотых долях процента.

Например, сталь 08, 10, 15, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 содержат соответственно 0,8%С, 0,10%С, 0,15%С. 0,75%С. Низкоуглеродистые стали могут быть спокойными или кипящими, что зависит от условий и степени раскисления. Кипящая сталь в конце марки имеет буквы «КП», спокойная – «СП».

Качественные углеродистые конструкционные стали подразделяются на:

1. Низкоуглеродистые (стали высокой пластичности и малой прочности, марки 08, 08КП, 10, 10КП, 15, 20, 25, 30). Из этих сталей производят детали, претерпевающие малые нагрузки при эксплуатации (втулки, кулачковые валики, рычаги, болты, гайки), изготовляемые штамповкой, сваркой, обработкой резанием.

2. Среднеуглеродистые стали с содержанием 0,3..0,55%С применяются после нормализации улучшения, закалки ТВЧ и низкого отпуска (в зависимости от требуемых свойств). Из этих сталей изготавливают оси, рычаги, фланцы, упоры, ролики, валики, цапфы, шпонки, храповики, коленчатые валы, шестерни, штоки, полуоси заднего моста.

3.Углеродистые конструкционные стали высокой прочности, износостойкие и с высокими упругими свойствами содержат углерода от 0,6% до 0,75%. После закалки и отпуска, закалки ТВЧ детали из этих сталей могут выдерживать большие статические и вибрационные нагрузки. Детали из этих сталей обладают пониженной вязкостью. Из этих сталей изготавливают круглые и плоские пружины различных размеров, пружины клапанов двигателя автомобиля, пружины амортизаторов, замковые шайбы, диски сцепления, эксцентрики, шпиндели и др.

Углеродистые качественные инструментальные стали (заэвтектоидные) в отожженном состоянии имеют структуру перлит + цементит вторичный. Марки этих сталей обозначают У9, У10, У11, У12, У13. Буква “У” обозначает, что сталь углеродистая инструментальная. Цифра указывает содержание углерода в десятых долях процента. У9-0,9%С. Две цифры, стоящие после буквы “У” указывают соответственно 1,0%С,1,1%С, 1,2%С и 1,3%С.

Буква А, располагающаяся после цифр в обозначении углеродистых инструментальных сталей указывает, что данная марка стали является высококачественной.

В высококачественных инструментальных сталях содержание серы не должно превышать 0,02% и фосфора 0,03%.

Углеродистые высококачественные стали имеют лучшую вязкость, чем качественные стали в закаленном и низкоотпущенном состоянии и получают более чистую поверхность при шлифовании.

Из качественных и высококачественных углеродистых инструментальных сталей изготавливают различные инструменты: топоры, колуны, стамески, долота (7, У7А); инструменты для обработки дерева - фрезы, зенковки, цековки, продольные и дисковые пилы; штампы для холодной штамповки (У10, У10А); напильники, бритвенные ножи и лезвия, острый хирургический инструмент, шаберы, гравировальный инструмент (У13, У13А).

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

1. Доэвтектоидные стали имеют структуру феррита и перлита (рисунок 1,а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВА, 3ОХГСА, 40Х и многие другие.

|  |

| а) | б) |

Рисунок 1.- Схемы микроструктуры легированной стали доэвтектоидного класса марки 3ОХГСА после полного отжига от 880 О С (а- тонкопластинчатый перлит и феррит) и после нормализации от 880 О С (б- сорбит и феррит) ´600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

Рисунок 2.- Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860 О С. Пластинчатый перлит. ´600 | 2. Эвтектоидные стали имеют перлитную структуру (рисунок 2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру. |

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Так сталь ХГ, содержащая 1,30-1,50%С; 1,30-1,60%Сr и 0,45-0,70%Мn, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторич-ных карбидов (рисунок 3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рисунок 3,б).

|  |

| а) | б) |

Рисунок 3.- Схема микроструктуры легированной стали заэвтектоидного класса марки ХГ после полного отжига от 1000 О С (а- тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б- зернистый перлит и вторичные карбиды округлой формы). ´600

При охлаждении в процессе кристаллизации перитектическое превращение (жидкость+d-феррит®аустенит) не успевает завершиться, и в структуре сохраняется некоторое количество d-феррита, который в быстрорежущих сталях при дальнейшем охлаждении претерпевает эвтектоидный распад с образованием d-эвтектоида, состоящего из тонкодисперсной смеси аустенита и карбидов. Из-за большой измельченности d-эвтектоид сильно травится, имеет вид темных кристаллов округлой формы и плохо отличим в оптическом микроскопе от перлита (рисунок 4,а).

|  |

| а) | б) |

Рисунок 4.- Схема микроструктуры легированной стали ледебуритного класса марки Р18 в литом состоянии (а- ледебурит, аустенит и эвтектоид) и после обработки давлением - ковки и отжига (б- крупные первичные и мелкие вторичные карбиды, мелкозернистый перлит). ´600

Карбиды, образовавшиеся в процессе кристаллизации и входящие в состав ледебурита, называются первичными.

По структуре стали ледебуритного класса следовало бы рассматривать как белые чугуны. Однако в результате пониженного содержания углерода они по свойствам значительно ближе к стали, чем к чугунам, что позволяет рассматривать их как стали. Ледебуритные стали обладают более высокой пластичностью, чем белые чугуны, поэтому путем горячей обработки давлением удается раздробить ледебуритную эвтектику и повысить свойства стали за счет равномерного распределения карбидов. Структура кованой и отожженной быстрорежущей стали Р18 состоит из крупных первичных карбидов, более мелких вторичных и мелкозернистого перлита, состоящего из легированного феррита и эвтектоидных карбидов (рисунок 4,б).

К ледебуритному классу относятся инструментальные стали - быстрорежущие марок Р9, Р12, Р18, Р9Ф5, Р10К5Ф5 и для штампов холодной штамповки марок Х12, Х12Ф1, Х12М.

5. Аустенитного класса стали содержат большое количество легирующих элементов, которые расширяют область аустенита, повышая его устойчивость, и резко сужают область существования феррита.

Элементами, стабилизирующими аустенитную структуру, являются никель, марганец, медь, азот и углерод. При достаточном их содержании сталь не претерпевает фазовых превращений и сохраняет аустенитную структуру при охлаждении до комнатной температуры.

Рисунок .5.- Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050 О С в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 35-45 с) | Для аустенитной структуры характерно наличие внутри зерен прямолинейных границ двойникования. На рисунке 5 показана структура стали 12Х18Н9Т закаленном состоянии. При медленном охлаждении от 1050 О С из аустенита выделяются по границам зерен карбиды, снижающие механические свойства. Поэтому стали аустенитного класса часто применяются в однофазном состоянии. аустенита, которое получается пу- |

тем растворения карбидов при нагреве и последующей закалки в воде. Стали аустенитного класса в зависимости от химического состава могут быть нержавеющими (12Х18Н9Т, 08Х18Н12Т, 04Х18Н10), жаропрочными (08Х18Н10Т, 45Х14Н14В2М), износостойкими (Г13), а также обладать другими особыми свойствами.

Жаропрочность определяется силами межатомного взаимодействия при повышенных температурах, а так как плотность упаковки атомов в аустените максимальная, то стали аустенитного класса обладают наибольшей жаропрочностью. Хром и никель являются основными легирующими компонентами этих сталей. Хром определяет окалиностойкость, а никель - устойчивость аустенита.

В хромоникелевых нержавеющих сталях из-за наличия углерода могут образоваться специальные карбиды, преимущественно типа М23С6. Выделение карбидов происходит по границам зерен, что при определенных условиях приводит к появлению особого вида коррозионного разрушения по границам зерен, называемого межкристаллитной коррозией.

Благодаря аустенитной структуре эти стали немагнитны, имеют высокую пластичность и многие из них хорошо штампуются в холодном состоянии.

6. Ферритного класса стали имеют высокую концентрацию легирующих элементов, сужающих область аустенита и расширяющих область феррита. К таким элементам относятся: хром, кремний, алюминий, молибден, вольфрам, ванадий, титан и другие.

Рисунок 6.- Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600 | Электротехническая сталь имеет по ГОСТу специальную маркировку. Первая цифра за буквой Э показывает примерное содержание кремния в %. Вторая цифра характеризует уровень электротехнических и магнитных свойств (чем цифра больше, тем свойства выше). Кремний, растворяясь в феррите, резко увеличивает электросопротивление и тем самым снижает потери на вихревые токи и гистерезис. |

При высоком содержании хрома, кремния и алюминия стали ферритного класса являются жаростойкими (окалиностойкими), так как эти элементы способны образовывать на поверхности детали плотные пленки окислов, препятствующие проникновению кислорода и образованию окалины. К жаростойким относятся стали марок Х17, ОХ17Т, Х25Т, Х28, 1Х12СЮ, Х18СЮ и другие. Стали ферритного класса в качестве жаропрочных не применяются, так как феррит имеет более низкую плотность упаковки атомов в решетке, чем аустенит. Благодаря ферритной структуре, эти стали обладают фeppoмагнитными свойствами.

2.2. Микроструктура легированных сталей после охлаждения на воздухе из аустенитного состояния

1. Перлитного класса стали имеют сравнительно малое содержание легирующих элементов, вследствие чего их критическая скорость закалки оказывается выше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе происходит распад аустенита диффузионным путем с образованием перлитных структур (перлит, сорбит или троостит), которые отличаются друг от друга различной дисперсностью пластин карбидов и легированного феррита.

К сталям перлитного класса относится большинство конструкционных и инструментальных сталей: 20Х, 40Х, 3ОХГСА, Х, ХГ, ХВГ, 9ХС и другие. На рисунке 1,б показана микроструктура стали 30ХГСА в нормализованном состоянии. При ускоренном охлаждении на воздухе весь феррит не успевает выделиться из аустенита, который превращается в сорбит. Поэтому после нормализации зерен феррита значительно меньше, чем после полного отжига.

2. Мартенситного класса стали содержат больше легирующих элементов по сравнению со сталями перлитного класса. Легирующие элементы, повышая устойчивость переохлажденного аустенита к распаду, настолько снижают критическую скорость закалки, что она оказывается меньше скорости охлаждения на воздухе.

Рисунок 7.- Схема микроструктуры легированной стали мартенситного класса марки 20X13 после нормализации от 1050 О С. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 60-80 с) | Поэтому при охлаждении на воздухе сталь закаливается на мартенситную структуру (рисунок 7). К мартенситному классу относятся стали марок 20Х2Н4А, 20Х13, 30X13, 50X13, Р9, Р6М5, Р18 и другие. 3. Аустенитного класса стали содержат большое количество легирующих элементов, которые снижают температуру начала мартенситного превращения в область отрицательных температур и настолько повышают устойчивость аустенита, что он после охлаждения на воздухе совершенно не распадается при комнатной температуре. К аустенитному классу |

относятся стали марок 12Х18Н9Т, Г13, 45Х14Н14В2М и другие (см. рисунок 5).

4. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе от аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов.

Легирующие элементы, растворяясь в цементите, способны образовывать легированный цементит, например, (Fe,Мо)3С, (Fe,Cr)3C, (Fe,W)3C. Легированный цементит и специальные карбиды типа М6С, M7C3, М23С6 (где М - карбидообразующие элементы), например, Fe3Mo3C, Cr7C3, Cr23C6, имеющие сложную кристаллическую решетку, построенную из закономерно расположенных атомов металла и углерода, относятся к карбидам первой группы.

Металлы, для которых отношение атомного радиуса углерода (0,079 нм) к их собственному радиусу меньше 0,59, способны образовывать специальные карбиды типа М2С и MC (MO2C, W2C, WC, VC, TiC и другие), являющиеся фазами внедрения. Эти карбиды имеют сравнительно простую кубическую или гексагональную решетку, построенную из атомов металла, а атомы углерода внедрены в нее. Карбиды, представляющие фазы внедрения, относятся ко второй группе.

Однако в чистом виде перечисленные карбиды в сталях не существуют. Все они растворяют железо, а при наличии нескольких карбидообразующих элементов- и эти элементы. Так, в хромомарганцовистой стали вместо специального карбида хрома Cr23C6 образуется сложный карбид (Сr,Мn,Fe)23С6, содержащий в твердом растворе железо и марганец.

Следует отметить, что фазы внедрения значительно труднее растворяются в аустените при нагревании, чем карбиды первой группы и тем более, чем простой цементит Fe3C. Поэтому для растворения карбидов в аустените легированные стали нагревают при термической обработке до более высоких температур, чем углеродистые стали.

Карбиды повышают износостойкость, твердость и режущие свойства легированных сталей. К карбидному классу относятся инструментальные стали, например, марок Р9, Р18, Х12, Х12Ф1, ХВ5 и многие другие (см. рисунок 4).

5. Ферритного класса стали имеют минимальное содержание углерода при большом количестве легирующих элементов, расширяющих область a-железа (феррита). Такие стали кристаллизуются с образованием структуры легированного феррита, который ни при охлаждении, ни при нагревании не превращается в аустенит (см. рисунок 6).

Изучение структуры и свойств углеродистых сталей в равновесном состоянии

Цель работы:изучение микроструктуры углеродистых сталей в равновесном состоянии, определение марки сталей, установление связи между структурой стали, диаграммой состояния Fe-Fe3C и свойствами сталей.

Приборы и оборудование: набор микрошлифов в лабораторной коллекции отожженных углеродистых сталей, металлографические микроскопы, твердомеры Роквелла.

Равновесное состояние сплава достигается при очень медленном охлаждении, при котором все фазовые превращения закончились и описываются соответствующей диаграммой равновесия.

Равновесные структуры сталей и превращения в них описываются диаграммой состояния «железо-цементит». Допустимо считать, что равновесные структуры в сталях формируются при охлаждении вместе с выключенной печью (рис. 30).

В сплавах железа с углеродом существуют следующие фазы.

Жидкость(жидкий раствор углерода в железе), существующая выше линии ликвидуса.

Цементит (Ц) – химическое соединение железа с углеродом – карбид железа Fe3C. В цементе содержится 6,67% С, он имеет сложную ромбическую решетку. Цементит тверд (НВ 800) и хрупок (d = 0), прочность его на растяжение очень мала (dв = 40 МПА), tпл = 1250°С. Цементит – фаза метастабильная (временно устойчивая), при t > 950°С за несколько часов распадается не железо и графит.

Аустенит (А) – твердый раствор внедрения углерода в g-железе. Кристаллическая решетка – гранецентрированная кубическая (ГЦК). Максимальная растворимость углерода в нем 2,14% при t = 1147°С. Аустенит немагнитен.

Феррит (Ф) – твердый раствор внедрения углерода в a-железе. Кристаллическая решетка – объемно-центрированная кубическая. Максимальная растворимость углерода в нем 0,02% при t = 727°С. Феррит мягок и пластичен. При комнатной температуре феррит имеет sв = 250 МПа; НВ 60–90 (600–900 МПа); sт = 120 МПа; d = 40–50%;

Перлит (П) – механическая смесь (эвтектоидная) феррита и цементита. Перлит содержит 0,8% углерода и образуется при t = 727°С в результате распада аустенита по эвтектоидной реакции (39):

(39)

В зависимости от формы частичек цементита перлит бывает пластинчатым и зернистым. Пластинчатый перлит имеет sв = 800 МПа; НВ 230; dв = 9–12%; у зернистого перлита sв = 700 МПа; НВ 190;dв = 18 – 25%.

Рис. 30. Диаграмма состояния «железо-цементит»

Сплавы с содержанием углерода от 0,02 до 2,14% являются сталями.

Сплавы с содержанием углерода менее 0,02% являются техническим железом. Техническое железо, как видно из диаграммы состояния Fe-Fe3C может быть однофазным (Ф) или двухфазным (Ф+ЦIII). Цементит третичный (ЦIII) располагается в виде тонких включений по границам зерен феррита (рис. 31).

Стали в равновесном (отожженном) состоянии подразделяются на доэвтектоидные, эвтектоидную и заэвтектоидные.

Доэвтектоидные стали содержат от 0,02% до 0,8% углерода. Структура их состоит из феррита (светлые зерна) и перлита (темные зерна). С увеличением содержания углерода увеличивается количество зерен перлита, а феррита уменьшается (см. рис. 31).

Эвтектоидная сталь содержит 0,8% углерода. Структура ее состоит только из перлита (П). Строение перлита различимо при относительно больших увеличениях (×600). При полировке и травлении шлифа на его поверхности создается рельефность. Твердые, малотравящиеся пластинки цементита выступают над ферритными и затеняют их и, кроме того, из-за повышенной травимости феррита, он выглядит тусклым темным (см. рис. 31).

Заэвтектоидные стали содержат от 0,8 до 2,14% углерода. Структура их состоит из перлита и цементита вторичного (П + ЦП).

Цементит вторичный, выделяясь из аустенита при медленном охлаждении, образуется более или менее сплошную сетку, располагающуюся по границам перлитных участков. Толщина сетки увеличивается с повышением содержания углерода в стали (см. рис. 31).

Рис. 31. Микроструктуры сталей с различным содержанием углерода:

1 – сталь Ст3 (0,17% С); 2 – сталь 35 (0,35% С); 3 – сталь У8 (0,8% С);

4 – сталь У10 (1% С)

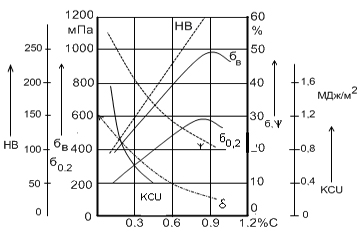

Свойства углеродистых сталей зависят от содержания в ней углерода. По мере увеличения содержания углерода возрастает массовая доля цементита в сталях и уменьшается доля феррита. Это приводит к повышению твердости и прочности стали, но снижает ее пластичность (рис. 32).

Рис. 32. Зависимость механических свойств стали от содержания в ней

Изменяются физические и технологические свойства. К технологическим свойствам сталей относятся свариваемость, обрабатываемость резанием и давлением, стойкость к изнашиванию, восприимчивость к закалке, стойкость к отпуску и др.

Например, стали с содержанием углерода до 0,37% хорошо свариваются, при повышении содержания углерода свариваемость ухудшается. Стойкость сталей к изнашиванию, наоборот, возрастает при увеличении содержания углерода.

По структуре стали, находящейся в равновесном состоянии с помощью микроскопа можно определить содержание в ней углерода. Практически весь углерод стали находится в перлите, в феррите при комнатной температуре углерода очень мало (10–7%). Определяется площадь поверхности микрошлифа стали, занятая перлитом. Например, она составляет 50%. Зная, что в перлите 0,8% углерода, составляется пропорция и определяется содержание углерода:

50% П – x% С

x = 0,8·50/100 = 0,4% С

По ГОСТ 1050-89 сталь содержащая 0,4% С, является качественной конструкционной марки 40.

При определении содержания углерода в заэвтектоидной стали устанавливают площади поверхности шлифа, занятых перлитом и цементитом вторичным. Затем определяется содержание углерода в перлите и цементите. Сумма полученных результатов является содержанием углерода.

Углеродистые стали относятся к числу самых распространенных конструкционных материалов. Объем производства достигает 80% от общей выплавки стали. Достоинства этих сталей являются удовлетворительные механические свойства в сочетании с технологичностью и низкой стоимостью. К главным недостаткам углеродистых сталей относятся высокая критическая скорость закалки, небольшая прокаливаемость (до 15 мм), невысокая стойкость к отпуску.

Учитывая свойства сталей и требования к ним, углеродистые стали по назначению делятся на

- строительные, содержащие до 0,37% С;

- машиностроительные или конструкционные, содержащие до

0,85% С, которые в зависимости от окончательной термической обработки подразделяются на цементуемые (0,3%), улучшаемые (0,3–0,5%) и средне-отпущенные или рессорно-пружинные (0,5–0,85%);

- инструментальные углеродистые стали, содержащие от 0,7 до

В значительной степени свойства углеродистых сталей, а, следовательно, и области их применения зависят от содержания в них вредных примесей серы, фосфора, неметаллических включений, газов. Чем меньше их в стали, тем выше ее качество. Соответственно углеродистые стали делятся на стали обыкновенного качества, качественные, высококачественные и особо высококачественные.

Стали обыкновенного качества (ГОСТ 380-2005) содержат значительное количество вредных примесей, до 0,07% фосфора, 0,06% серы. Содержание углерода в них 0,06–0,49, в равновесном состоянии они имеют феррито-перлитную структуру. Стали обыкновенного качества выпускают преимущественно в виде различных профилей, листов, проволоки.

Маркируются стали обыкновенного качества буквами «Ст» и цифрами, показывающими условный номер марки. Чем больше условный номер стали, тем больше содержание углерода и перлита в ней и тем выше ее прочность.

Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3кп, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп.

Углеродистые стали обыкновенного качества применяются для изготовления ненагруженных деталей машин и механизмов, крепежных деталей. Стали Ст5 и Ст6 предназначены для изготовления рельсов, железнодорожных колес, валов, шкивов и других деталей грузоподъемных и сельскохозяйственных машин.

Буквы кп, пс, сп, стоящие за цифрой указывают степень раскисления стали (кипящая, полуспокойная, спокойная). Из спокойной стали наиболее полно удален кислород, они надежно эксплуатируются при температурах до –50°С.

Стали качественные конструкционные (ГОСТ 1050-89) содержат не более 0,035% фосфора, не более 0,04% серы. Углерода в них 0,05–0,85%. Выпускаются следующие марки: 05кп, 08кп,08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85.

Двузначные числа в марке показывают содержание углерода в сотых долях процента. По содержанию углерода их подразделяют на малоуглеродистые (0,05–0,25%С), среднеуглеродистые (0,25–0,6%), высокоуглеродистые (0,6–0,85%). Стали 05кп, 08кп, 08, 10 идут на изготовление деталей сложной конфигурации методом холодной штамповки (кузова автомобилей, корпуса, кожухи, резервуары, емкости, трубы средней прочности и др.). Из сталей 15, 15кп, 20 изготавливают болты, гайки, винты, шпильки, пальцы, оси, крюки и другие детали неответственного назначения. Часто детали из этих сталей подвергают поверхностному упрочнению цементацией или цианированием. Стали 30, 35, 40, 45 используются для изготовления осей, коленчатых валов, шатунов, втулок, винтов, шайб и др. Стали с повышенным содержанием углерода и марганца (65, 70, 80, 60Г, 65Г, 70Г) применяются в качестве рессорно-пружинных. Из стали 75 изготавливают крановые колеса, из стали 85 впускные клапаны компрессоров.

Для изготовления обработкой резанием на станках-автоматах деталей массового производства (винты, гайки, болты, шпильки, зубчатые колеса) применяют стали с повышенным содержанием серы (до 0,3%), фосфора (до 0,16%) и часто марганца (до 1,5%). Такие стали называются автоматными. Они хорошо обрабатываются резанием вследствие образования ломкой и мелкой стружки. В соответствии с ГОСТ 1414-75 автоматные стали маркируют А11, А12, А20, А30, А40Г. в обозначении марки буква А указывает, что сталь автоматная, цифры показывают содержание углерода в сотых долях процента. Улучшение обрабатываемости резанием достигается введением в сталь свинца (АС11, АС40).

Наиболее пластичные из названных сталей (доэвтектоидная У7, У7А, эвтектоидная У8, У8А) идут на производство молотков, стамесок, зубил, штампов и прочего инструмента, работающего в условиях ударных нагрузок.

Из сталей У10, У11, У11А изготавливают резцы, сверла, метчики, фрезы и прочий мерительный и режущий инструмент для резания дерева, мягких материалов, из сталей У12, У13, У13А – твердый, работающий без ударных нагрузок инструмент (напильники, рашпили, бритвы).

2.2. Классификация по структуре в отожженном состоянии.

По структуре в отожженном состоянии легированные стали можно разделить на следующие группы:

а) доэвтектоидные стали, имеющие в структуре свободный феррит;

б) эвтектоидные стали, имеющие перлитную структуру;

в) заэвтектоидные стали, имеющие в структуре избыточные карбиды;

г) ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой стали.

В легированных сталях ледебурит образуется при меньшем содержании углерода, чем в железоуглеродистых сплавах, где он появляется в структуре при концентрации более 2,14% С. Это объясняется тем, что большинство легирующих элементов сдвигает точку S и E на диаграмее Fe-Fe3C влево, например, при 5% Cr и 1,5% С сталь является ледебуритной. Влияние легирующих элементов на положение точек S и E показано на структурных диаграммах рис.1. В литом состоянии избыточные карбиды совместно с аустенитом образуют эвтектику - ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит, а при переходе через критическую точку A1 при охлаждении, наряду с избыточными карбидами, образуется продукт распада аустенита.

Рис. 1. Структурная диаграмма при введении в сталь легирующих элементов: а) ферритообразующих; б) аустенитообразующих.

Углеродистые стали, содержащие меньше 0,8% С, принадлежат к доэвтектоидным сталям, а сплавы, имеющие в своем составе более 2,14%С, - это уже чугуны. Заэвтектоидные стали по содержанию углерода находятся между 0,8% С и 2,14% С.

Легирующие элементы подразделяются в основном на две большие группы:

а) с объемноцентрированной решеткой, расширяющие - область ( хром, молибден, вольфрам, ванадий и др );

б) с гранецентрированной решеткой, расширяющие - область (никель, марганец, медь, кобальт и др.).

При большой концентрации в сталях ферритообразующих элементов, суживающих - область, в сталях отсутствует превращение и образуются стали ферритного класса. Этот класс сталей получается при малом содержании углерода и высоком - легирующего элемента.

При высоких же концентрациях аустенитообразующих элементов, которые расширяют - область, возможно образование сталей аустенитного класса. В этих сталях структура аустенита сохраняется до комнатной температуры.

Таким образом, в отожженном состоянии могут существовать перлитный (доэвтектоидные, эвтектоидные, заэвтектоидные стали), ледебуритный, ферритный и аустенитный классы сталей. Кроме того, могут быть еще стали промежуточных классов, например, аустенитно-ферритный.

2.3. Классификация по структуре после охлаждения на воздухе.

От того, какая структура образуется после охлаждения на воздухе образцов небольшого сечения, стали подразделяются на классы: а) перлитный; б) мартенситный; в) аустенитный; г) ферритный.

Кроме этих классов сталей есть стали так называемых промежуточных классов -аустенитно-ферритный и аустенитно-мартенситный

К перлитному классу относятся стали с относительно малым содержанием легирующего элемента, которые при охлаждении на воздухе получают перлитную (сорбитную, трооститную) структуру. Кривая скорости охлаждения пересекает кривые изотермического распада аустенита рис 2(а)

К мартенситному классу относятся стали, имеющие большое содержание легирующих элементов и получающие при охлаждении на воздухе мартенситную структуру. Скорость охлаждения в этом случае больше или равна критической скорости закалки рис 2(6).

Аустенитный класс сталей образуется при сравнительно большом содержании аустенитообразующих элементов, а ферритный - при большом содержании в стали ферритообразуюших элементов. Ферритный класс сталей незакаливающийся.

При охлаждении на воздухе ни в сталях аустенитного, ни в сталях ферритного класса никаких фазовых превращений не происходит При комнатной темнературе структура сталей ферритного класса состоит из зерен феррита, а аустенитного - из кристаллов (зерен) аустенита Причем кривая охлаждения не пересекает кривых изотермического распада аустенита рис 2(в). Температура Mн аустенитных сталей лежит ниже 0 0 С, и поэтому для сталей аустенитного класса при отрицательных температурах может наблюдаться мартенситное превращение. В сталях же ферритного класса при отрицательных температурах полиморфные превращения не наблюдаются

Классификация по структуре, проводится при охлаждении на спокойном воздухе. Если поменять охлаждающую среду, например, применить воду для

охлаждения сталей перлитного класса, то получается структура мартенсита, а если охлаждать медленнее, чем на спокойном воздухе, то стали мартенситного класса могут получить перлитную структуру.

Рис. 2. Диаграмма изотермического распада аустенита и кривая охлаждения нормализованной легированной стали: а) перлитного класса; б) мартенситного класса; в) аустенитного класса.

Читайте также: