Пластик по прочности как сталь

Обновлено: 01.05.2024

Тестировал прочность стальной и стеклопластиковой пластинки на излом отлитой под давлением

Пришел к выводу, что прочность на изгиб 2 мм стеклопластика соответствует прочности 2.5 металла СТали 3.

При этом металл в 5 раз тяжелее.

Вопрос

5 мм стали в яхтенном деле считается хорошим показателем.

Но если 5 мм стали норма, то для пластика хватит тоже 5ки? Или Даже меньше, учитывая, что большую толщину стали закладывают на потенциальную коррозию?

Но я не слышал о тонкостенных бортах стеклопластиковых лодок.

Минимум, наблюдал 7 мм, ч

Может быть у пластика ниже ударная прочность из за которой закладывают такие значимые толщины?

Пластик в образцах может и прочен, но под действием воды и времени снижает предел прочности вдвое. Для пластика на основе мата принят допустимый предел на изгиб в районе 500 кгс/см2, Кроме того пластик на порядок гибче стали, его избыточная толщина идет в обеспечение жесткости, которую нормируют наравне с напряжениями.

Но, разница в прочности на изгиб с металлом в разы, да и стал имеет свойство уменьшается в толщине. А учитывая, что металл выбирается с запасом под коррозию, то толщину пластика можно еще уменьшить! Предположим, мы сталь 3 мм толщиной заменяем пластиком, равным по прочности на изгиб, толщина 1 мм. Может прочность на удар меньше там?

Поток сознания. Ставьте задачу, коллега.

Рулевой 3-го класса

Вопрос

5 мм стали в яхтенном деле считается хорошим показателем.

Но если 5 мм стали норма, то для пластика хватит тоже 5ки? Или Даже меньше, учитывая, что большую толщину стали закладывают на потенциальную коррозию?

Но я не слышал о тонкостенных бортах стеклопластиковых лодок.

Минимум, наблюдал 7 мм, ч

Может быть у пластика ниже ударная прочность из за которой закладывают такие значимые толщины?

Ну и собственно под каким давлением и при каких условиях вы отливали стеклопластиковую пластинку толщиной 2мм?

Как насчет того чтобы повторить этот процес для 40 футовой яхты. Давлежа хватит?

А вообще этот случай и ваш мыслительный процесс очень хорошо описал коллега Aichgorn:

Пластическая сталь: Как закалялся пластик

Использование роботизированной установки позволило слой за слоем создать композит, по прочности многократно превосходящий сталь.

Новый пластиковый композит, созданный группой Николая Котова, работающего в Мичиганском Университете, формируется послойно — как природный перламутр — и обладает той же прочностью. В нем чередуются плотные слои наночастиц монтмориллонита (MTM) и слои хрупкого полимера — поливинилалкоголя (PVA), который широко используется в современных красках и клеях, и здесь играет роль скрепляющего компонента. «Наноклей» PVA и слои MTM накрепко соединяются водородными связями: даже если такие связи нарушаются, они легко образуются снова, придавая устойчивость всей архитектуре. Другой «секрет» нового пластика — расположение наночастиц в слоях MTM, которые наносятся, как кирпичи в стенке, чуть смещенными друг относительно друга, и придают всей «наноконструкции» дополнительную прочность.

В сущности, ученым удалось решить давнюю и довольно непростую проблему. Дело в том, что сами по себе наночастицы чрезвычайно прочны — однако для того, чтобы получить из них прочный материал, эту прочность необходимо каким-то образом перенести на объекты обычных размеров. А для этого необходимо сохранять прочность наночастиц и нанотрубок при создании из них крупных массивов.

Чтобы получить такой пластик, исследователям пришлось создать автоматическое устройство, которое формирует его слой за слоем. Точный манипулятор переносил небольшую стеклянную пластину то в раствор полимера, то в жидкую суспензию нанотрубок. После высыхания процесс повторялся снова — с помощью такого робота ученые создали 300-слойный образец композита, толщиной с обычный полиэтиленовый пакет.

Композит не только прочнее стали, но и значительно легче, что делает его весьма перспективным в создании и бронежилетов, и корпусов небольших летательных аппаратов.

Ученые из МТИ создали 2D-полимер легче пластика и прочнее стали

Используя новый процесс полимеризации, инженеры-химики Массачусетского технологического института создали материал, который прочнее стали и такой же легкий, как пластик. Кроме того, его можно легко производить в больших количествах.

Это двумерный полимер, который самостоятельно собирается в листы, в отличие от всех других полимеров, образующих одномерные цепочки. До сих пор ученые считали, что заставить полимеры формировать двумерные листы невозможно.

Такой материал можно использовать в качестве легкого и прочного покрытия для автомобильных деталей или сотовых телефонов, а также в качестве строительного материала для мостов или других конструкций, говорит Майкл Страно, профессор химического машиностроения Carbon P. Dubbs в МТИ.

Исследователи подали заявки на два патента процесса создания материала, который они описывают в статье, опубликованной в журнале Nature.

Полимеры, к которым относятся все пластмассы, состоят из цепочек строительных блоков, называемых мономерами. После формирования полимеры могут быть преобразованы в трехмерные объекты с помощью литья под давлением.

Ученые-полимерщики давно выдвинули гипотезу, что если бы полимеры можно было заставить вырасти в двумерный лист, они должны были бы образовывать чрезвычайно прочные и легкие материалы. Однако многие десятилетия работы в этой области не давали результатов. Одной из причин этого было то, что если хотя бы один мономер будет вращаться вверх или вниз из плоскости растущего листа, материал начнет расширяться в трех измерениях, и листовая структура будет потеряна.

Однако исследователи придумали новый процесс полимеризации, который позволяет им создавать двумерный лист, называемый полиарамидом. В качестве мономерных строительных блоков они используют соединение под названием меламин, которое содержит кольцо из атомов углерода и азота. При правильных условиях эти мономеры могут расти в двух измерениях, образуя диски. Эти диски укладываются друг на друга, скрепленные водородными связями между слоями, что делает структуру очень стабильной и прочной.

«Вместо того, чтобы делать молекулу, похожую на спагетти, мы можем создать пластинчатую молекулярную плоскость, где мы заставляем молекулы соединяться друг с другом в двух измерениях», — говорят авторы разработки. — «Этот механизм происходит спонтанно в растворе, и после того, как мы синтезируем материал, то можем легко наносить центрифугированием на тонкие пленки, которые обладают необычайной прочностью».

Поскольку материал самособирается в растворе, его можно производить в больших количествах, просто увеличивая количество исходных материалов. Исследователи показали, что они могут покрывать поверхности пленками материала, который они называют 2DPA-1.

Исследователи обнаружили, что модуль упругости нового материала — показатель силы, необходимой для деформации, — в четыре-шесть раз выше, чем у пуленепробиваемого стекла. Они также обнаружили, что его предел текучести, или сила, необходимая для разрушения материала, в два раза выше, чем у стали, хотя полимер имеет лишь одну шестую плотности стали.

Еще одной ключевой особенностью материала является его газонепроницаемость. В то время как другие полимеры состоят из скрученных цепочек с промежутками, через которые просачиваются газы, новый материал состоит из мономеров, которые соединяются вместе, как LEGO, и молекулы не могут проникать между ними.

«Это может позволить нам создавать ультратонкие покрытия, которые могут полностью предотвратить проникновение воды или газов», — говорят ученые. — «Этот тип барьерного покрытия можно использовать для защиты металла в автомобилях и других транспортных средствах или стальных конструкциях».

Теперь исследователи более подробно изучают, как этот конкретный полимер способен формировать 2D-листы, и экспериментируют с изменением его молекулярного состава для создания других типов новых материалов.

Обзор высокотемпературных FDM-пластиков для промышленной 3D-печати

Сфера применений аддитивных технологий широка: на одном полюсе — настольные принтеры «только PLA», для декоративного применения, на другом — установки для прямой печати металлами, между ними — оборудование и материалы в ассортименте. Чтобы понять, какие материалы необходимы для получения прочной и легкой детали, двигаемся от персональной печати к промышленной. PLA, ABS, SBS — расходники, которые знакомы всем печатникам. PETG, нейлон, поликарбонат — скорее экзотика. Но это далеко не самые серьезные материалы.

Где нужны суперпластики?

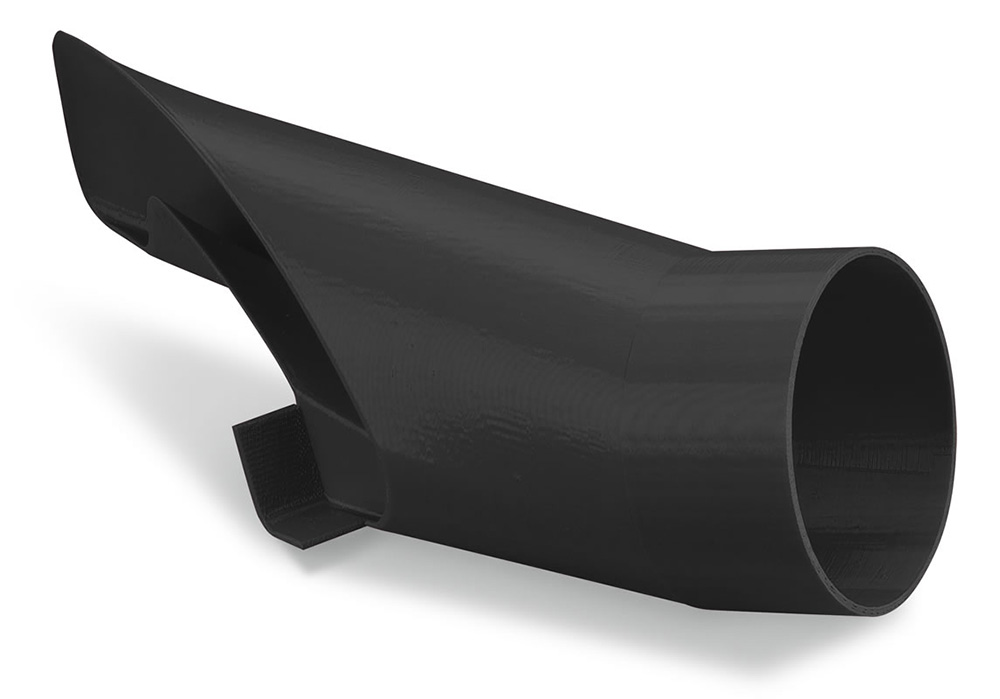

Пластики с выдающимися свойствами очень полезны в космосе. Нет, распечатать из пластика ракетный двигатель пока не получится, термостойкость даже близко не та, но для различных деталей вокруг он подойдет идеально. Пример — Stratasys и «климат-контроль» ракет Atlas V. 16 печатных деталей вместо 140 металлических — быстрее, легче, дешевле. И это не теоретический проект, это уже летало в космос.

Другой пример — авиация. Высота полета ниже, но применение более массовое. Здесь тоже есть резон снижать массу деталей, переходить на пластик там, где это возможно. Применяется в авиастроении и прямая печать металлами, когда речь идет уже о компонентах двигателей или деталях каркаса фюзеляжа, но менее нагруженные конструктивные элементы, такие как вентиляция салона и элементы интерьера, лучше делать из пластика. Это направление развивает, например, компания Airbus.

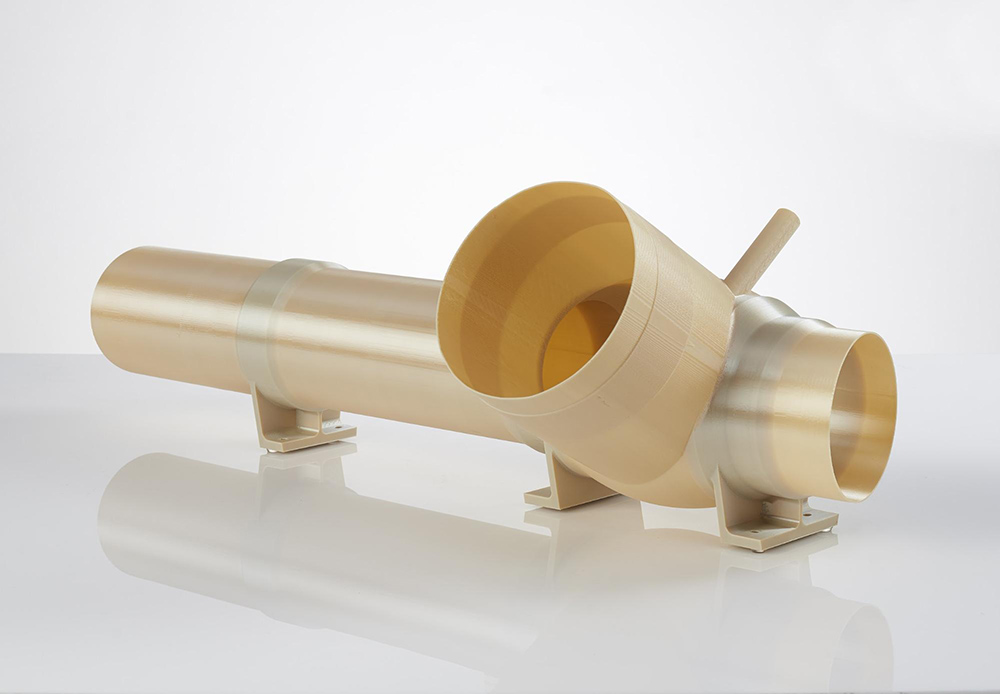

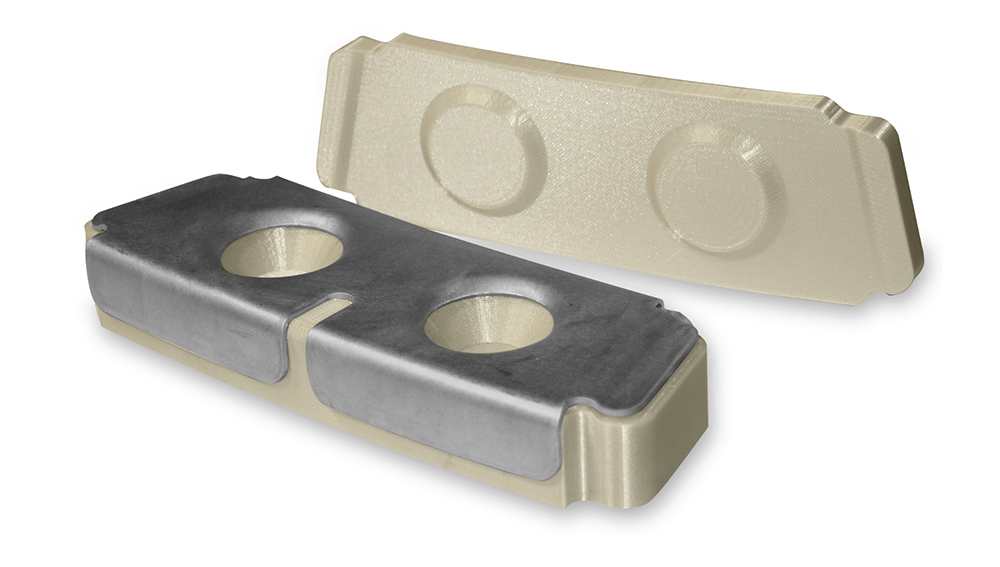

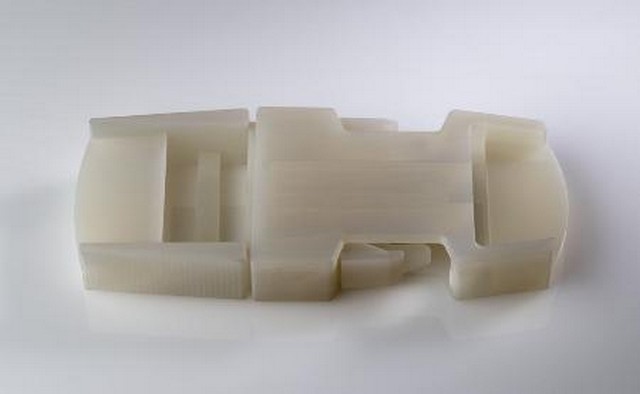

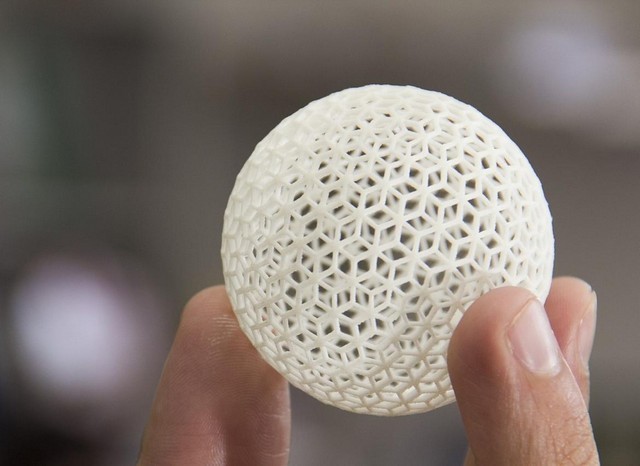

Спускаемся с небес на землю: здесь масса уже не так критична, интересны другие свойства инженерных пластиков. Стойкость к агрессивной химии и повышенной температуре, возможность создания недоступных для классических методов структур. При этом — более низкая цена, в сравнении с металлической печатью. Напечатанные изделия используются в медицине, нефтегазовой отрасли, химической промышленности. Как пример — выполненный для иллюстрации в разрезе смешивающий блок со сложной канальной структурой.

Отличие от привычных пластиков

Почему не запускать в космос PLA и не делать вентиляционные решетки салона самолета из ABS? К инженерным пластикам применяется ряд требований связанных с устойчивостью к высоким и низким температурам, огнестойкостью, механической прочностью. Как правило, все сразу. Так что, «плывущий» при взаимодействии с окружающей средой PLA или отлично горящий ABS в небо запускать нежелательно.

Теперь — к тому, какие, собственно, пластики используются в промышленной печати по технологии FDM/FFF.

Филаменты с поликарбонатом

Поликарбонат — распространенный в промышленности пластик с высокой ударопрочностью и прозрачностью, производится в том числе и для нужд FDM-печати. Материал лучше держит температуру, чем ABS, устойчив к кислотам, но чувствителен к УФ-излучению и разрушается под воздействием нефтепродуктов.

Чистый поликарбонат, PC

Предельная рабочая температура для изделий из поликарбоната — 130 °C. Поликарбонат биологически инертен, изделия из него выдерживают стерилизацию, это позволяет печатать упаковку и вспомогательное оборудование для медицины.

- Stratasys PC, PC-ISO для принтеров Fortus. Первый — общего назначения, второй — сертифицированный на биосовместимость, для медицинского применения. ; ; ; ;

Сплав поликарбоната и ABS сочетает возможность шлифовки и окраски, свойственную ABS, с более высокой ударопрочностью и рабочей температурой. Сохраняет прочность при низких температурах — до -50 °C. В отличие от чистого PC, лучше применим в тех случаях, когда необходимо ликвидировать слоистую структуру детали шлифовкой или пескоструйной обработкой. Применение: производство корпусов и элементов органов управления для штучного и мелкосерийного выпуска, замена серийных пластиковых деталей в оборудовании, детали к которому перестали выпускать.

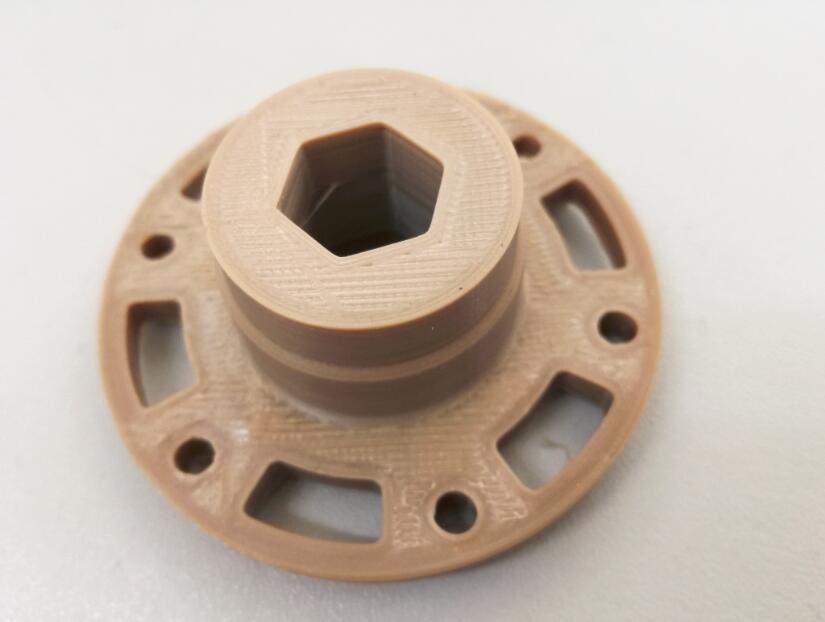

Полиамиды используются в производстве синтетического волокна, это популярный материал для печати методом выборочного лазерного спекания (SLS). Для печати по технологии FDM/FFF в основном используются полиамид-6 (капрон), полиамид-66 (нейлон) и полиамид-12. К общим чертам филаментов на основе полиамида относятся химическая инертность и антифрикционные свойства. Полиамид-12 более гибок и упруг, по сравнению с PA6 и PA66. Рабочая температура — около 100 °C, отдельные модификации — до 120.

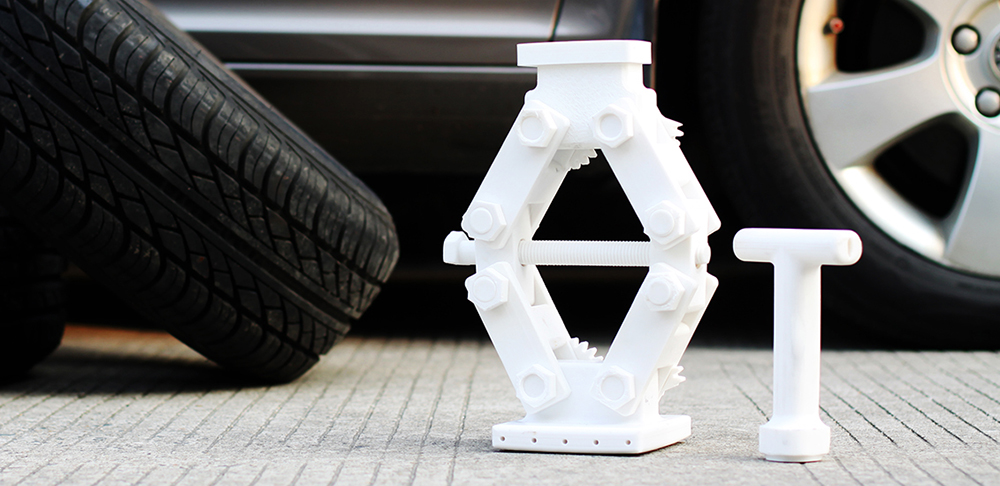

Прежде всего, из полиамида печатают шестерни. Лучший материал для этой цели, с которым можно работать на обычном 3D-принтере с закрытой камерой. Стойкость к истиранию позволяет делать тяги, кулачки, втулки скольжения. В линейке многих производителей присутствуют композитные филаменты на основе полиамида, с еще большей механической прочностью.

- Stratasys Nylon 6, Nylon 12, Nylon 12CF. Последний — с наполнителем в виде углеволокна. , PA6.

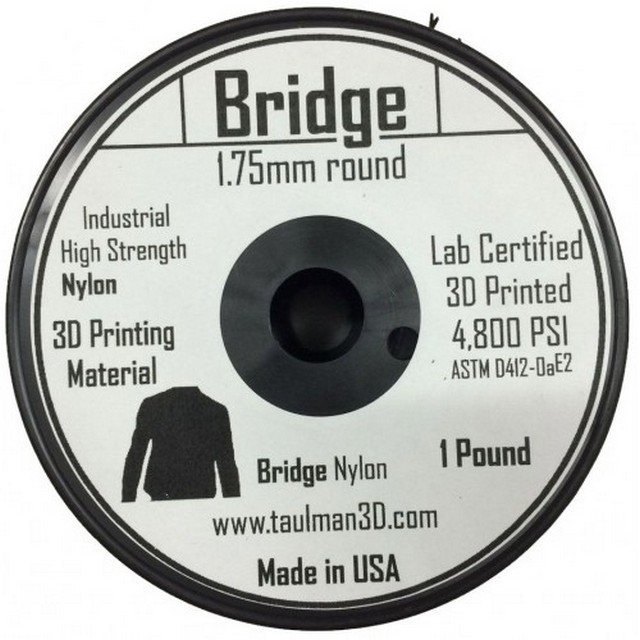

- Taulman Nylon 618, Nylon 645 — на основе PA66 и PA6 соответственно. Nylon 680 — разрешенный к применению в пищевой промышленности. Alloy 910 — сплав на основе полиамида, с пониженной усадкой.

- PrintProduct Nylon, Nylon Mod, Nylon Strong; ; .

Работать с поликарбонатом или полиамидом можно на обычном 3D-принтере. С описанными далее филаментами сложнее, они требуют других экструдеров и поддержания температурного режима в рабочей камере, то есть, нужно специальное оборудование для печати высокотемпературными пластиками. Исключения бывают — например, в NASA, ради эксперимента, модернизировали популярный в США Lulzbot TAZ для работы с высокотемпературными филаментами.

Полиэфирэфиркетон, PEEK

Рабочая температура изделий из PEEK достигает 250 °C, возможен кратковременный нагрев до 300 — показатели для армированных филаментов. Недостатков у PEEK два: высокая цена и умеренная ударопрочность. Остальное — плюсы. Пластик самозатухающий, термостойкий, химически инертный. Из PEEK производится медицинское оборудование и импланты, стойкость к истиранию позволяет печатать из него детали механизмов.

- ; ;

- Roboze PEEK, Carbon PEEK. Второй — армированный углеволокном.

Он же — Ultem. Семейство пластиков, разработанных компанией SABIC. Характеристики PEI скромнее показателей PEEK, но стоимость заметно ниже. Ultem 1010 и 9085 — основные материалы Stratasys для печати функциональных деталей. PEI востребован в аэрокосмической отрасли — масса значительно меньше, в сравнении с алюминиевыми сплавами. Рабочие температуры изделий, в зависимости от модификации материала, достигают 217 °C по информации производителя и 213 — по результатам испытаний Stratasys.

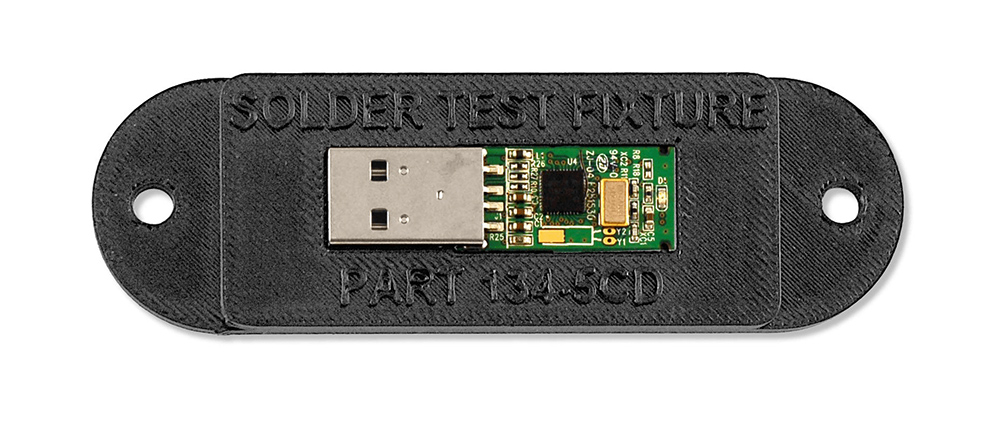

Преимущества у PEI те же, что и у PEEK — химическая и температурная стойкость, механическая прочность. Именно этот материал Stratasys продвигает как частичную замену металлу в аэрокосмической отрасли, для беспилотников, изготовления оснастки для формовки, быстрой печати функциональных деталей в опытном производстве.

Компоненты системы охлаждения ракеты Atlas V и пластиковые детали для лайнеров Airbus, приведенные в качестве примера в начале обзора, выполнены из Ultem 9085.

- Stratasys Ultem 1010 и 9085, для принтеров Fortus 450mc и 900mc.

- Intamsys Ultem 1010 и 9085; ; .

Еще один материал, который сочетает в своих свойствах температурную стойкость, механическую прочность и устойчивость к химическим воздействиям. PPSF от Stratasys сертифицирован для аэрокосмического и медицинского применения. Позиционируется как сырье для производства вспомогательных медицинских приспособлений, может быть стерилизован в паровых автоклавах. Применяется в производстве деталей для лабораторных установок в химической промышленности.

Менее распространен по сравнению с PPSU, обладает схожими физическими характеристиками, химически инертный, самозатухающий. Рабочая температура — 175 °C, до 33% дешевле по сравнению с PPSU.

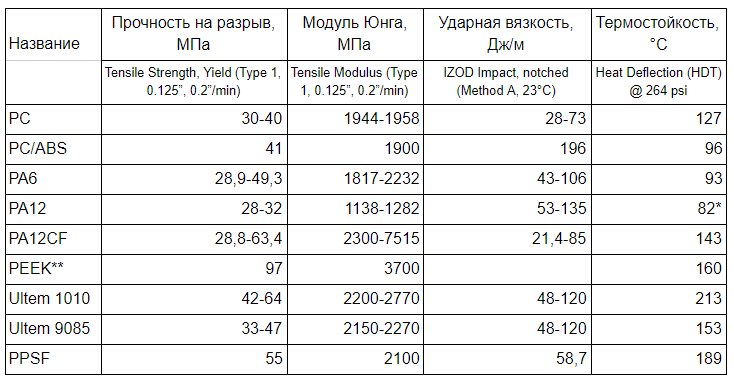

Сравнение характеристик филаментов

* прокаливание в течение 2 часов при 140 °C.

** Apium PEEK 450 natural, результаты испытаний ударной вязкости аналогичными методами отсутствуют. Термостойкость указана для ненаполненного PEEK.

Данные приведены для филаментов Stratasys, за исключением PEEK. Если указан диапазон значений, значит испытания проводились вдоль и поперек слоев детали.

О композитных филаментах

Большинство материалов для FDM-печати имеют композитные версии. Если говорить о PLA, то в него добавляют порошки металлов или дерева, для изменения эстетических свойств. Инженерные филаменты армируются углеволокном, для увеличения жесткости детали. Влияние таких добавок на свойства пластика зависит не только от их количества, но и от размера волокон. Если мелкодисперсный порошок можно считать декоративной присадкой, то волокна уже значительно изменяют характеристики пластика. Само по себе слово Carbon в названии материала еще не означает выдающихся свойств, нужно смотреть результаты испытаний. Для примера: Stratasys Nylon12CF обладает почти вдвое большей прочностью на разрыв, при испытании вдоль слоев, чем Nylon12.

Экзотический вариант — реализация непрерывного армирования от Markforged. Компания предлагает армирующий филамент для совместной FDM-печати с другими пластиками.

Другие специфические свойства

Инженерные пластики — это не только стойкость к высоким температурам и механическая прочность. Для корпусов или боксов для хранения электронных устройств, а также в условиях работы с легковоспламеняющимися летучими жидкостями необходимы материалы с антистатическими свойствами. В линейке Stratasys это, например, ABS-ESD7.

Пластик может заменить металл во многих областях, так как превосходит его в легкости, тепло- и электроизоляции, стойкости к реагентам. Но до физических показателей металлических изделий распечатки из лучших FDM-филаментов не дотягивают.

Химический гигант BASF предлагает FDM-филамент Ultrafuse 316LX, с массовой долей нержавеющей стали в 80%. Деталь печатается на FDM-принтере, а затем помещается в печь, где связующий пластик выжигается, а металл спекается. Получаемая таким образом деталь выходит значительно дешевле изготовленной методом прямой печати металлом. При наличии FDM-принтера и подходящей печи, нового оборудования вообще не понадобится.

Отметим, что похожее решение предлагает компания Virtual Foundry — ее Filamet, с порошком бронзы или меди, запекается аналогичным образом. Выбор металла намекает скорее на декоративное, чем на инженерное применение.

У AIM3D своя реализация подобного принципа — принтер ExAM 255 работает не с филаментом, а с гранулами. Это позволяет использовать для FDM-печати сырье, которое обычно применяется в установках MIM, Metal Injection Molding. Для спекания детали компания предлагает печь ExSO 90. Можно печатать и пластиковыми гранулами, что обычно дешевле, чем использование традиционного филамента.

Специальная техника для инженерных пластиков

Подытожим. Если совсем в двух словах: рассмотренные расходники отличаются от привычных материалов высокой температурой печати, что требует применения специального оборудования, и серьезной термостойкостью и механической прочностью изготовленных деталей. Для работы с такими филаментами нужны 3D-принтеры с рабочей температурой экструдера от 350 °C и термостабилизированной рабочей камерой. Специалисты Top 3D Shop помогут вам с подбором промышленного 3D-принтера и пластиков для решения самых интересных задач.

Обзор актуальных 3D-материалов

Материал в 3D-печати, как и в любой созидательной деятельности, одна из важнейших вещей. От материала зависят не только механические и химические свойства будущего изделия, но и его эстетическая ценность.

Всем, кто занимается 3D-печатью, давно известны такие материалы, как ABS и PLA. Это самые распространенные и используемые, самые известные филаменты с хорошо изученными свойствами. Но далеко не все — есть материалы, которые большинству печатников известны лишь по названиям, а некоторые о них и вовсе не знают. Между тем, у них тоже много полезных свойств, о которых стоит знать, чтобы применить их в случае необходимости.

Перед тем, как перейти к основной теме статьи, хотелось бы сказать пару слов в защиту PLA. Многие ошибочно считают, что ABS прочнее и лучше PLA, но это не совсем так. Проведенные недавно испытания пластиков показали, что PLA бьет ABS по всем показателям прочности.

Единственное, в чём ABS лучше, это долговечность — PLA биоразлагаемый, а изделия из ABS будут загрязнять планету еще сотни лет после того, как перестанут быть нужны.

Вот, теперь вернемся к нашим экзотикам.

Цены приведены ориентировочные и их лучше уточнять при покупке.

NYLON

NYLON отличается высокой прочностью и износостойкостью — именно эти свойства позволили ему давно и прочно занять свои позиции как в производстве волокон для одежды, так и среди промышленных пластиков. Они же привели его и в 3D-печать. Из этого материала печатается широкий спектр всевозможных изделий, от игрушек и предметов быта, до деталей техники, одежды и медицинских ортезов.

Примеры филамента с нейлоном:: Taulman 3D Nylon Bridge за 2580 рублей (0,45 кг), Nylon M1 Print Product за 1300 (0,75 кг), Nylon Super Natural U3print за 2500 (0,45 кг).

Полипропилен, как и нейлон, также давно хорошо известен. Сложно перечислить хотя бы малую часть вещей, которые из него делают. Чем же характерен PP? — это нетоксичный, износостойкий материал, хорошо переносящий контакт с агрессивными средами и имеющий неплохую прочность. Кроме того — он достаточно недорог и очень распространен, что увеличивает его доступность.

Из минусов: становится хрупким при температурах ниже минус пяти по цельсию. Плохо переносит прямой солнечный свет.

Примеры: PP полипропилен FL-33 стоит 4300 за 1 кг, PP пластик Print Product белый — 1500 рублей за 0,75 кг.

Относительно новый, все еще набирающий популярность промышленный эластомер. Отличается высокими механическими характеристиками. Обладает хорошей износостойкостью и эластичностью. Применяется для изготовления декоративных изделий, защитных покрытий, подошв, и т.д.

- Хорошее сцепление с поверхностями.

- Упругость.

- Износостойкость

- Долговечность.

- Применение при температурах от -60 до +80 °С

- Неплохая спекаемость.

Есть и минусы: устойчивость к распространенным реагентам достаточно низкая — применять в контакте с бензином, ацетоном и уксусной кислотой не рекомендуется.

На рынке представлены разными производителями выпускающими материалы в различной цветовой гамме и немного отличающихся механических свойств.

Например, материал компании REC отличается проверенной экологичностью — он разработан так, чтобы не выделять при печати токсичных газов. Его стоимость 2176 рублей за полкило.

Филамент FL-33 характерен своими оригинальными цветовыми решениями. Он стоит 4500.

TiTi FLEX SOFT от Print Product, за 1550 рублей (0,5 кг), характерен своей особой мягкостью, а Flex 1,75 от этой же фирмы, за 2300 (0,75 кг), помимо своих выдающихся механических свойств интересен ещё и прозрачностью — из него можно напечатать много красивых объектов с интересными оптическими свойствами.

FLEX применяется для печати упругих объектов. Например, можно напечатать небьющийся стаканчик-подставку для карандашей, любой формы — оригинальный подарок коллеге.

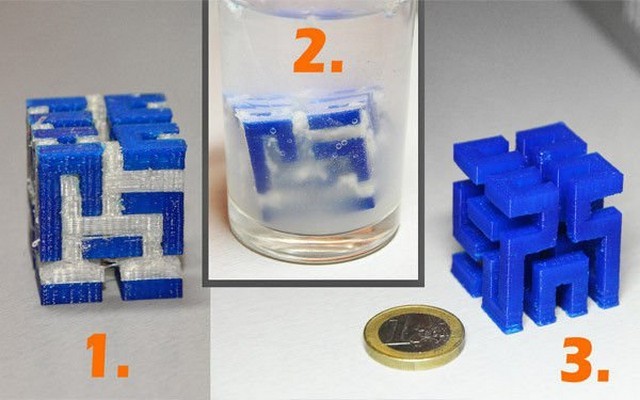

HIPS — материал не обладающий какими-то выдающимися механическими свойствами, но он совершенно незаменим при печати двумя и более экструдерам, как материал для создания растворимых поддержек и спаек. Именно благодаря ему существует возможность создавать сколь угодно сложные объекты, особенно такие, где один предмет находится внутри другого.

Также широко используется в прототипировании, поскольку хорошо сохраняет при печати заданные размеры — не ползет и не коробится.

- Качественная передача заданных размеров

- Растворимость

- Возможность применения в изделиях контактирующих с пищей

- Нетоксичность.

GLASSFIL

Glassfil — прозрачный термопластик с уникальными свойствами: он пропускает ультрафиолет и рентген, но отражает инфракрасное излучение. От ультрафиолета не разрушается, также устойчив и к влажности, и к бактериальному воздействию. Способен выдерживать низкие и высокие температуры без повреждений. Экологически чист и обладает диэлектрическими свойствами. Также к плюсам относятся: прозрачность или частичная прозрачность материала, устойчивость к ударным нагрузкам и хорошая обрабатываемость.

Может применяться для создания изделий предназначенных для медицины, сельского хозяйства, для печати всевозможных бытовых предметов.

Примеры материалов такого типа: GLASSFIL Print Product за 1500 рублей (0,75 кг), Ninjaflex за 3500 (1 кг), Zortax Z-Glass за 5700.

CERAMIC

Материал интересен тем, что содержит натуральные керамические частицы. При печати создается эффект керамической или каменной поверхности. Применяется для печати изделий имитирующих керамику или камень.

Примеры такого материала: Print Product CERAMIC стоимостью 1500 рублей (0,75), Filamentarno Pro Ceramo и Pro Ceramo-tex по 2200 за 0,75 кг.

Пластик Filamentarno интересен еще и тем, что может использоваться при печати посуды и игрушек — он не содержит токсичных веществ и не имеет запаха, как и все пластики этой фирмы. А Pro Ceramo-tex вспенивается при печати, давая совершенно неотличимую от настоящей необработанной керамики структуру.

Похожими на керамику свойствами готовых изделий обладает Laybrick, за 2500 за четверть килограмма, отличающийся тем, что его фактура зависит от температуры и скорости печати — он может быть как шершавым и фактурным, так и глянцевым. Другая его особенность — отсутствие необходимости в подогреве стола, а единственный недостаток — необходимость выждать некоторое время, прежде чем удалять готовую модель, ведь застывает он не сразу (время ожидания, как и фактура изделий из Laybrick, зависит от температурного режима печати).

Пластик PVA — создан, чтоб быть растворенным. Как и HIPS, этот материал лучше всего подходит для поддержек и промежуточных структур, которые необходимы во время печати, но должны быть удалены после. Его преимущество перед HIPS — PVA растворяется обычной водой. Это самый подходящий вариант, когда вам надо напечатать сложную деталь, а под рукой нет лимонена.

- Диаметр нити, мм 1,75

- Температура печати 180 — 220 °C

- Растворяется водой

PVD — синтетический полимер с хорошими пластическими и термическими свойствами. По сути — специальным образом обработанный полиэтилен. Легкий, прочный, износостойкий. Не пропускает воду, но легко проницаем для газов. Широко используется при изготовлении упаковочного материала.

Вы легко можете распечатать, например, мини-теплицу для комнатного цветка или контейнер для бутербродов, так как он нетоксичен в быту и может контактировать с пищевыми продуктами.

- Диаметр нити, мм 1,75

- Рабочая температура 230°-260°

- Скорость печати: от 10 мм/с до 70 мм/с

- Цвет натуральный

Материал PETG достаточно прочен. Материал, как правило, прозрачный или полупрозрачный, даже при добавлении красящего пигмента. Имеет красивый глянцевый вид.

Из других преимуществ: не имеет запаха, не впитывает влагу, удобен в печати — низкая усадка.

Минусы — требователен к температурному режиму печати.

Примеры такого материала: PETG Natural U3Print за 1000 рублей (0,45 кг), PETG FL-33 прозрачный за 3990 (1 кг), PETG пластик ESUN за 2300 (1 кг).

- Высокая прочность

- Температура печати около 210° — 250° (может слегка варьироваться от производителя к производителю)

- Скорость печати от 10 мм/с до 70 мм/с

- Не имеет запаха

- Нетоксичен

Полиоксиметилен. Прочностные характеристики материала таковы, что изделия из него применяются в инженерии для замены металлических деталей. Также он биологически нейтрален и может быть использован в медицине и пищевой промышленности.

Примеры филамента: FL-33 инженерный POM за 3610 рублей за килограмм, POM Натуральный за 2800 за 0,75 кг.

PC — поликарбонат. Изделия из PC обладают высокой прочностью к ударным нагрузкам и выдерживают кратковременный нагрев до 153 градусов, а нормально функционировать могут в диапазоне от -100 до +115 градусов цельсия.

- Печатается при температуре 230 — 280 градусов цельсия

- Застывает при 130 градусах

- Температура стола желательно 100 градусов

Примеры филамента с PC: PC поликарбонат SEM за 1700 рублей и PC поликарбонат FL-33 за 4180 — прозрачные, и PC поликарбонат FL-33 черный — с добавлением красителя, 4180 за 1 кг.

Керамика в нашем обзоре уже была, теперь очередь не менее интересного материала — дерева. Именно дерево содержится в данном филаменте и дарит ему свою фактуру и цвет, тактильные характеристики и тепло. Даже запах. Как и любая древесина, изделия из этого материала весьма гигроскопичны, то есть — впитывают много влаги.

Применяется для создания оригинальных изделий имитирующих дерево и обладающих, во многом, его свойствами.

- Диаметр нити, мм 1,75

- Рабочая температура 190°-220°

- Скорость печати от 10 мм/с до 70 мм/с

ANTISTATIC

ABS Antistatic — почти обычный ABS, но тоже с сюрпризом, как и остальные материалы в обзоре. Как можно догадаться из названия, в состав этого филамента включены антистатические вещества, помогающие избавиться от статики, свойственной большинству материалов для 3D-печати.

Применяется для создания деталей и корпусов электроники, где статические разряды совершенно неуместны, упаковки для хранения микросхем и других чувствительных компонентов, ковриков для точной измерительной аппаратуры и т.д.

Также находит применение в индустрии моды, при печати тканей.

- Диаметр нити, мм 1,75

- Температура платформы 100 °C

- Температура экструдера 210 — 240 °C

Материал накапливает свет, а в темноте постепенно отдает его. Время свечения изделий из такого филамента — до 14 часов.

Может применяться для изготовления игрушек, оригинальных сувениров, приборных панелей и циферблатов, корпусов и кнопок выключателей, а также многого другого.

- Температура экструдера зависит от конкретного филамента

- Технология печати FDM

- Цвета разные

METALLIC

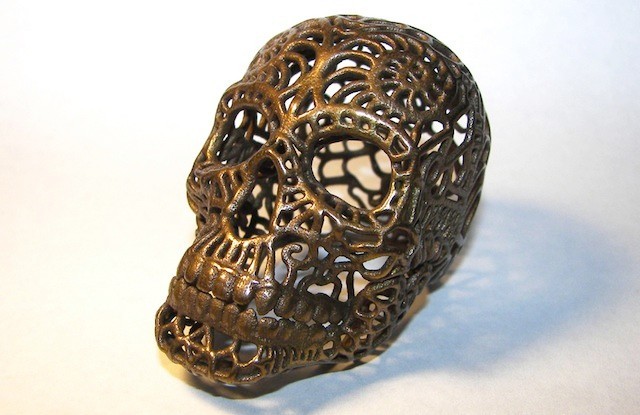

Материалы содержащие в себе частицы металла и имитирующие созданные из него вещи. Внешне, по весу и на ощупь получается очень похоже.

Изделия из этих материалов легко обрабатываются и полируются, принимая вид настоящих металлических вещей.

Примеры таких материалов: Bronze ESUN за 2300 рублей (0,5 кг), Colorfabb Bronzefill за 3900 (0,75 кг), Bestfilament Bronze.

COLORFUL

Если вам надоели однообразные, как в детском наборе фломастеров, цвета филаментов, то пора переходить на взрослую палитру. Для удобства можно выбрать одного производителя, обладающего таким ассортиментом, чтоб не перенастраивать каждый раз печать и иметь стабильный результат. Например, среди продукции компании Filamentarno есть множество красивых пластиков разных оттенков.

Ещё одно преимущество продукции этой компании перед многими другими (и в этом Filamentarno единомышленники компании REC) — безопасность всех материалов, все они могут безвредно контактировать с пищей, а значит — пригодны для изготовления пищевой посуды и детских игрушек.

Примеры пластиков: Бутылочно-зеленый, Бутылочно-оливковый, Бутылочно-коричневый, Желтый, Оранжевый, Красный. Это не все, там их десятки. Пластики этой линейки стоят по 1200 рублей за 0,75 кг.

Это далеко не полный перечень актуальных современных материалов, лишь малая их часть, но — нельзя объять необъятное. Однако у нас запланированы обзоры и по другим сегментам этой области. Следите за обновлениями.

Читайте также: