Пластины для обработки закаленных сталей

Обновлено: 14.05.2024

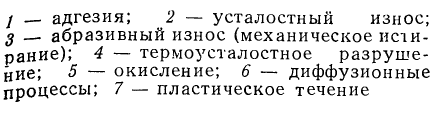

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

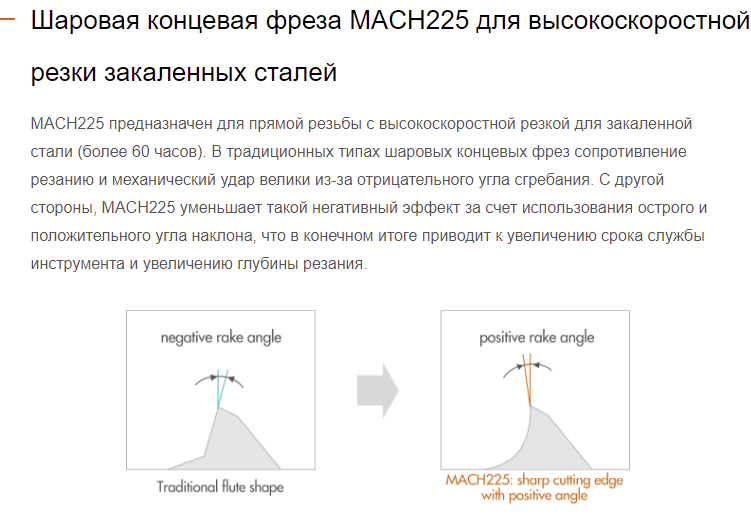

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

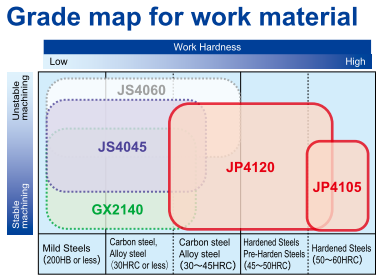

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

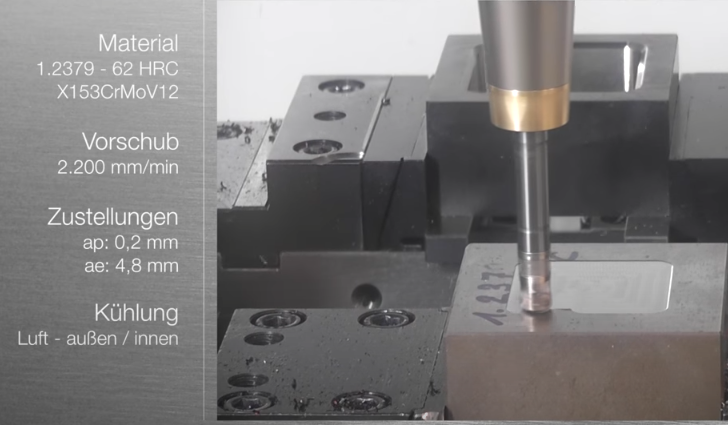

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Пластины для обработки закаленных сталей

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

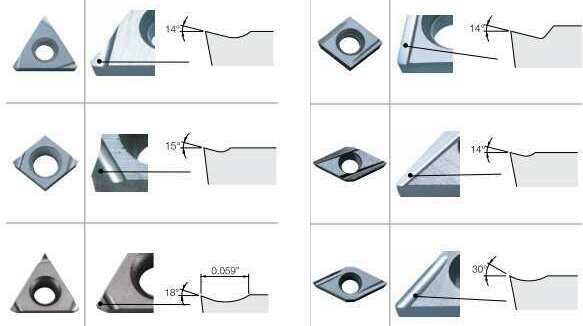

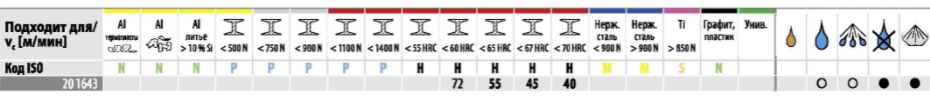

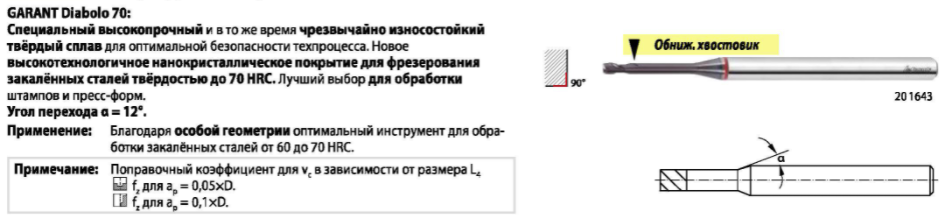

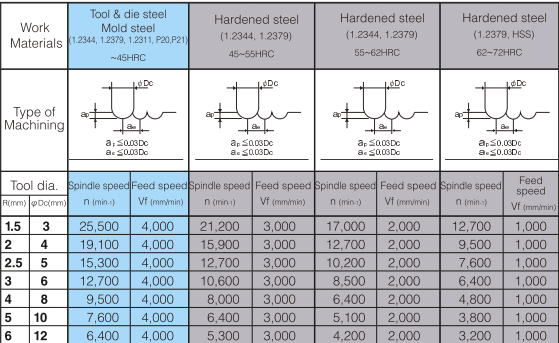

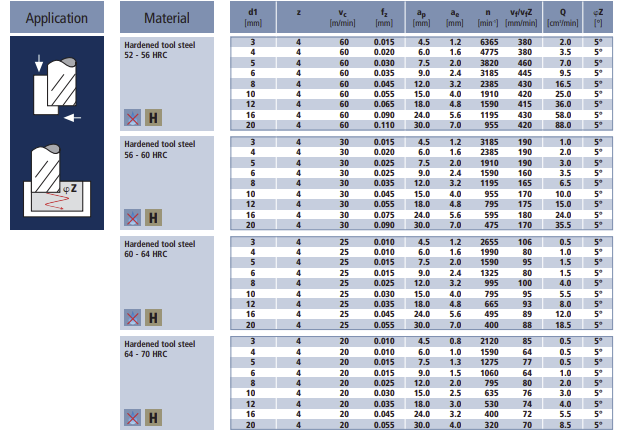

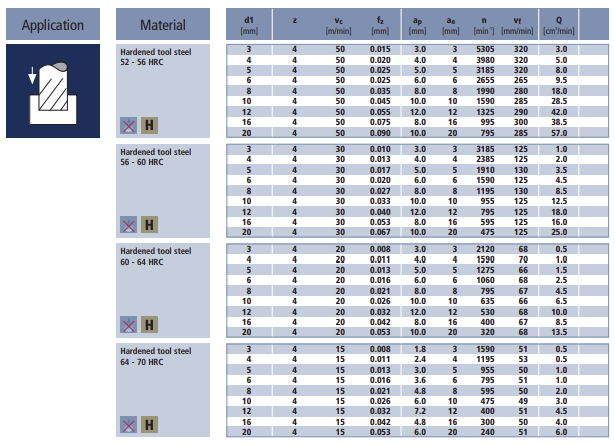

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

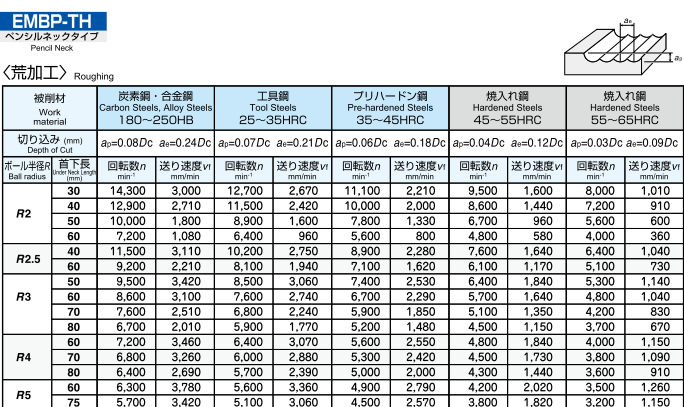

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

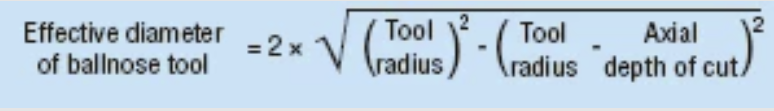

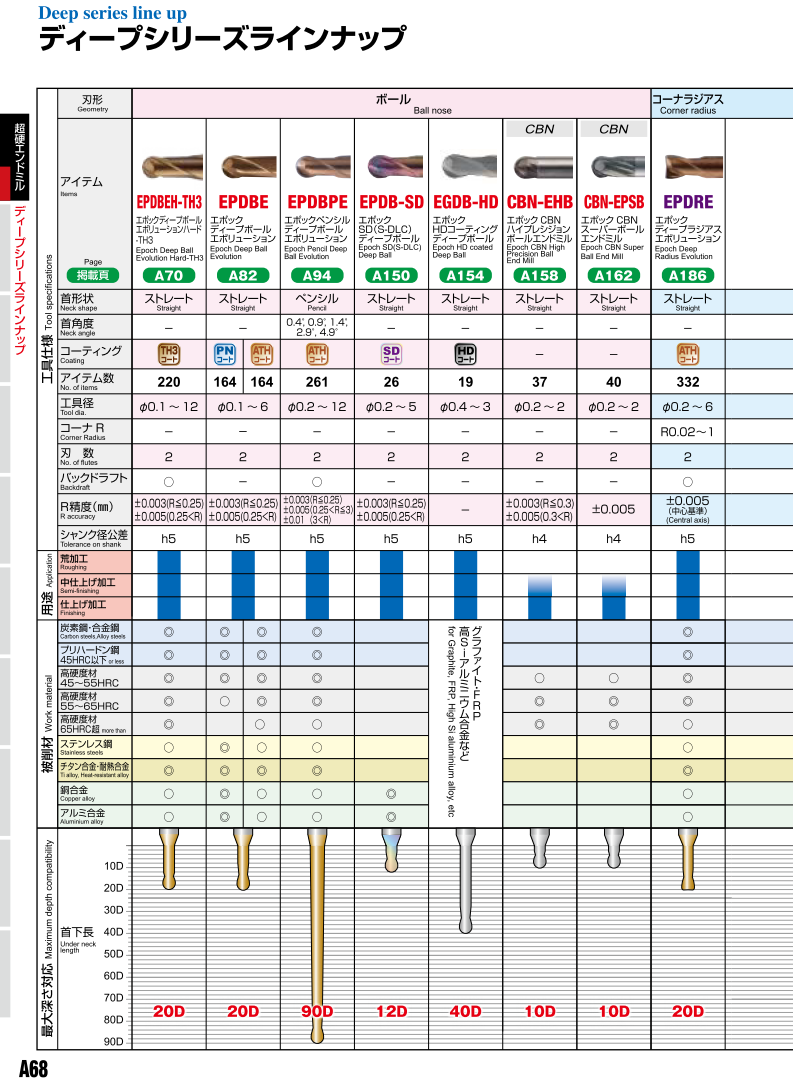

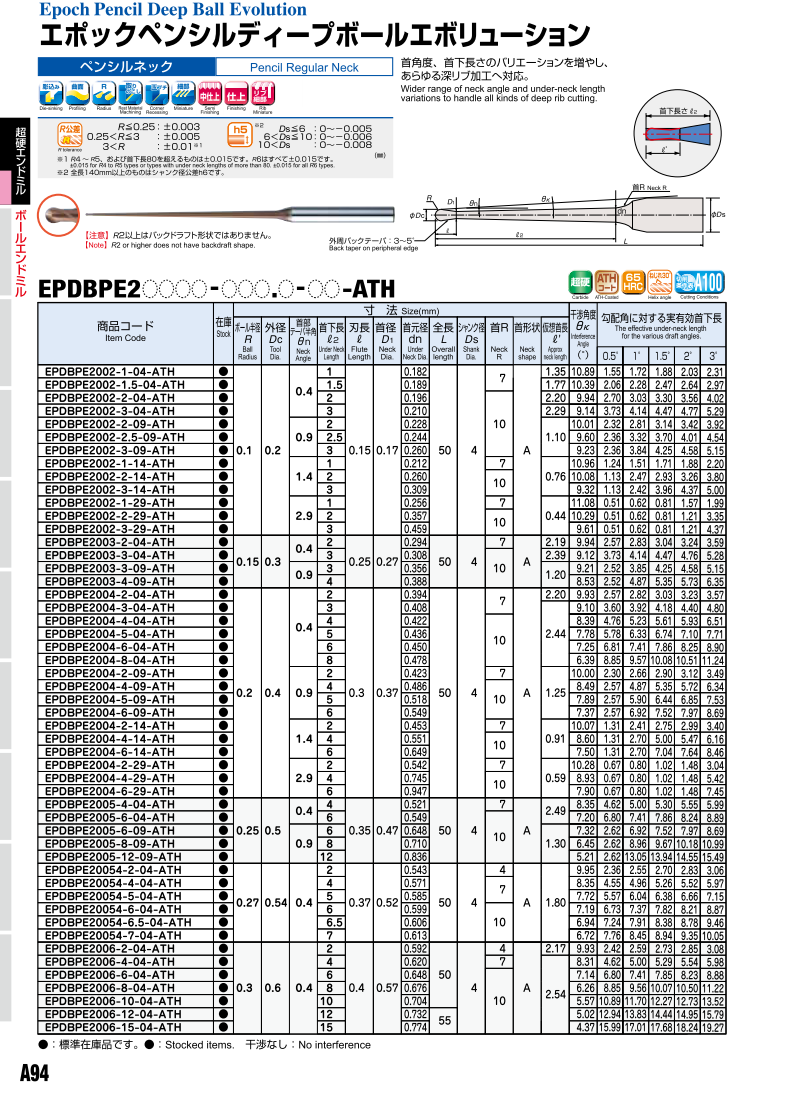

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

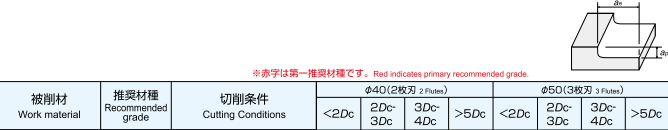

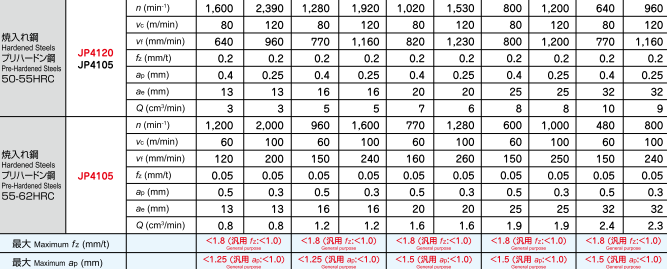

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

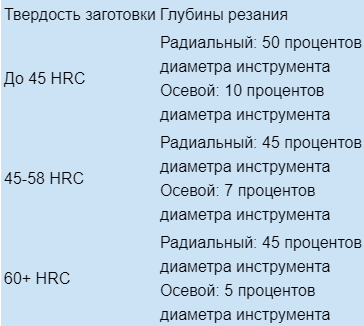

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

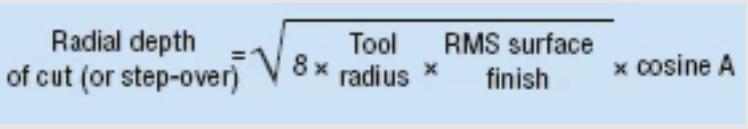

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

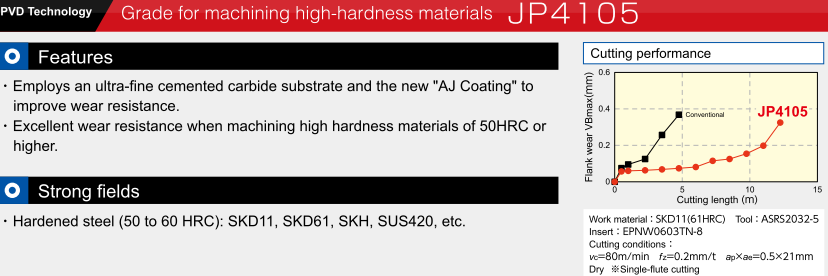

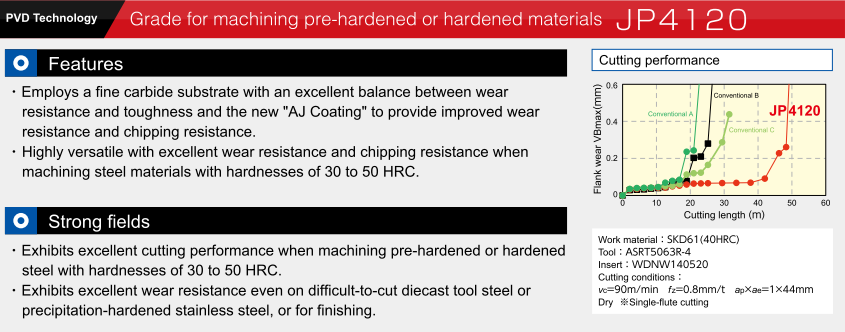

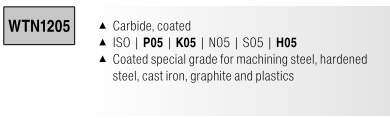

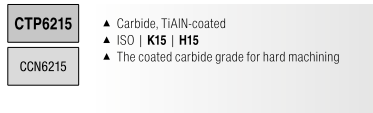

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

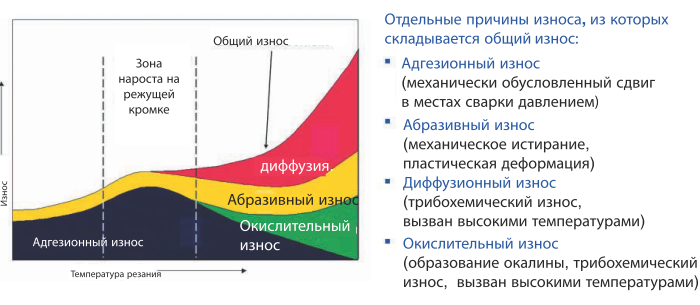

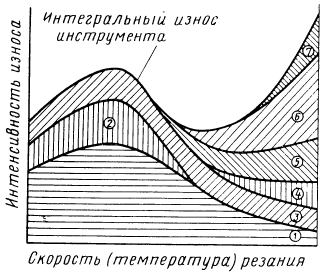

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

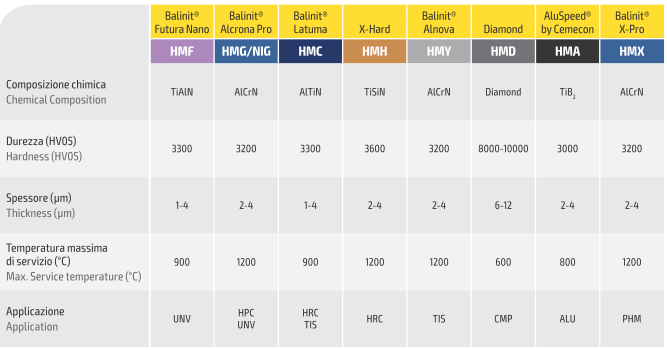

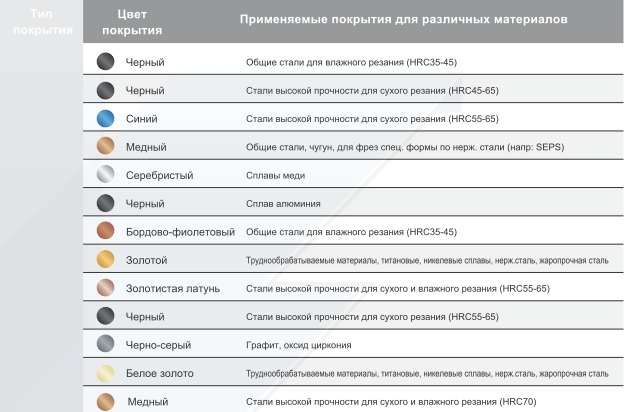

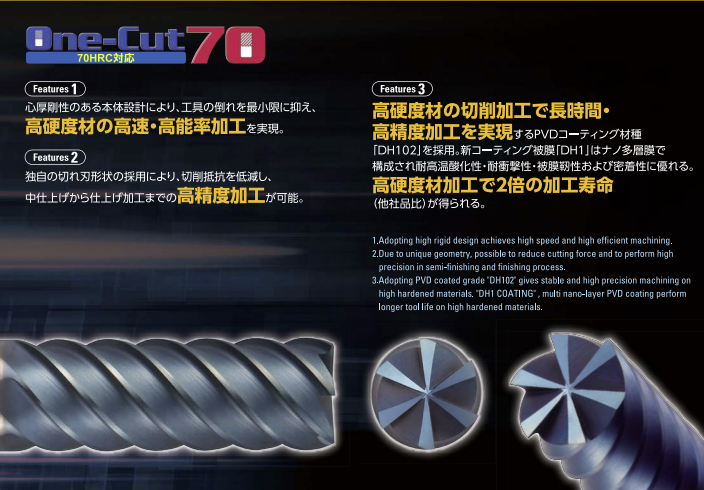

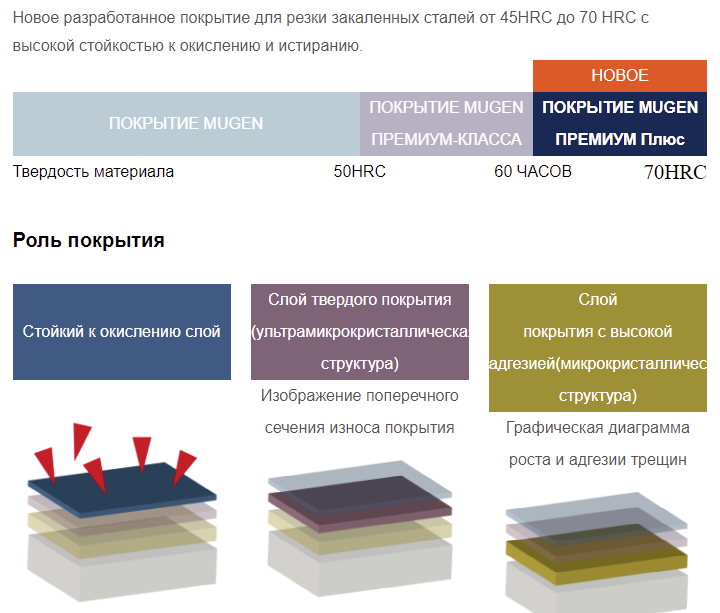

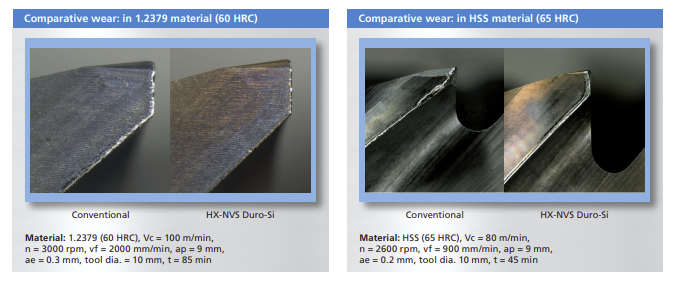

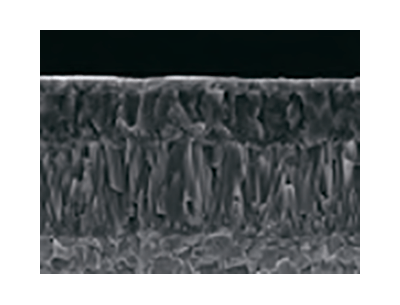

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

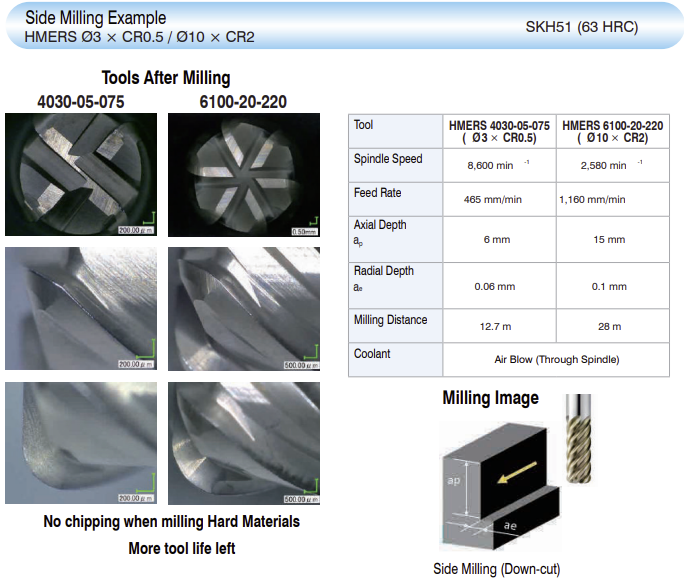

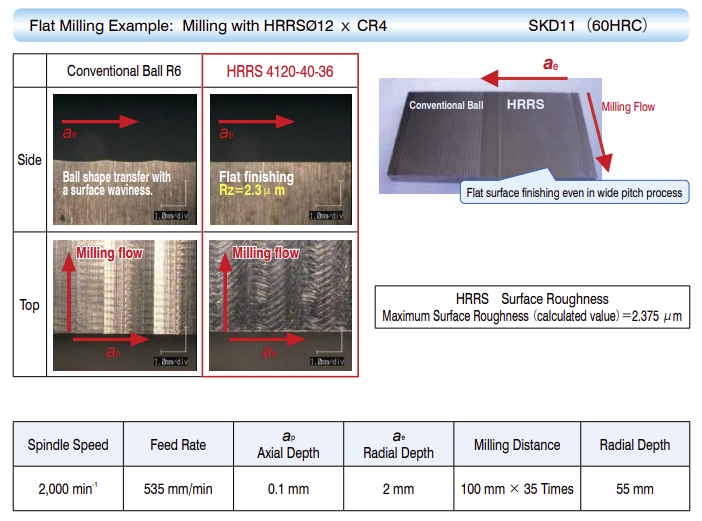

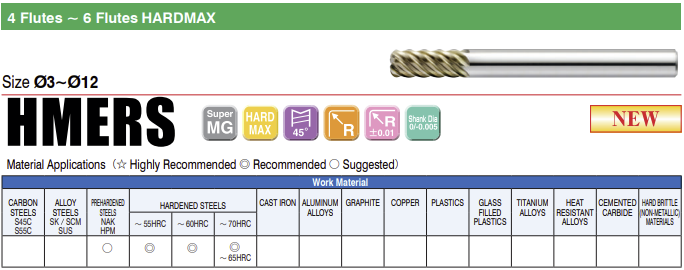

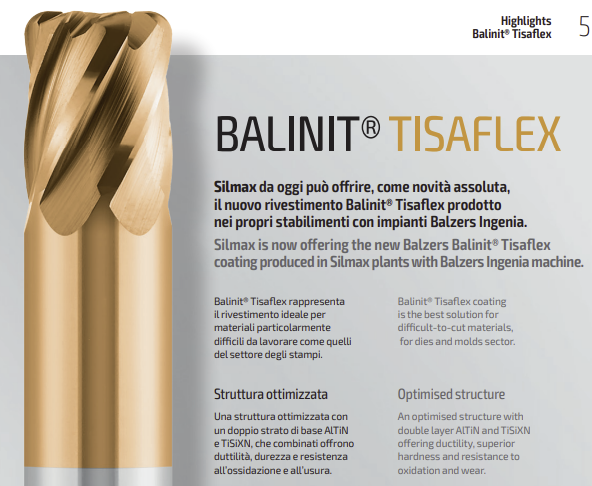

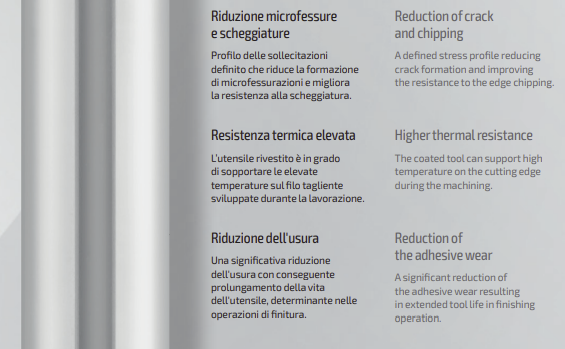

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

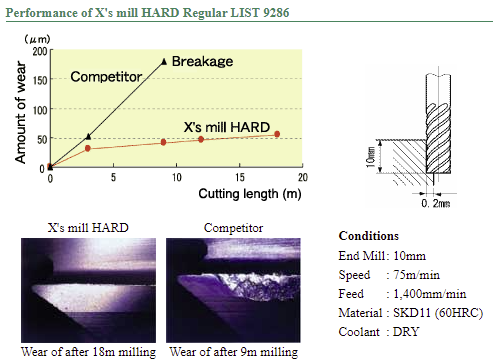

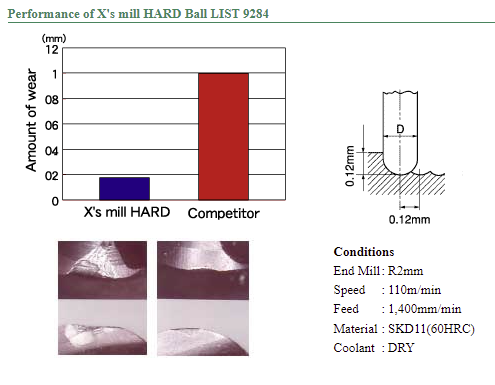

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

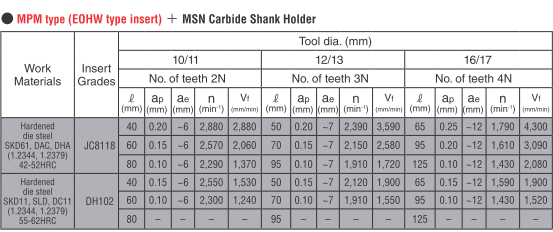

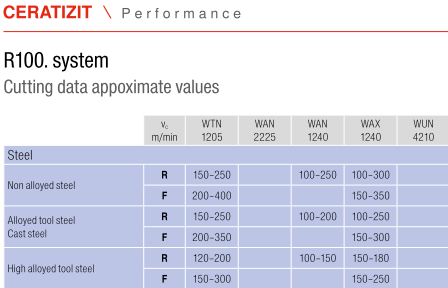

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

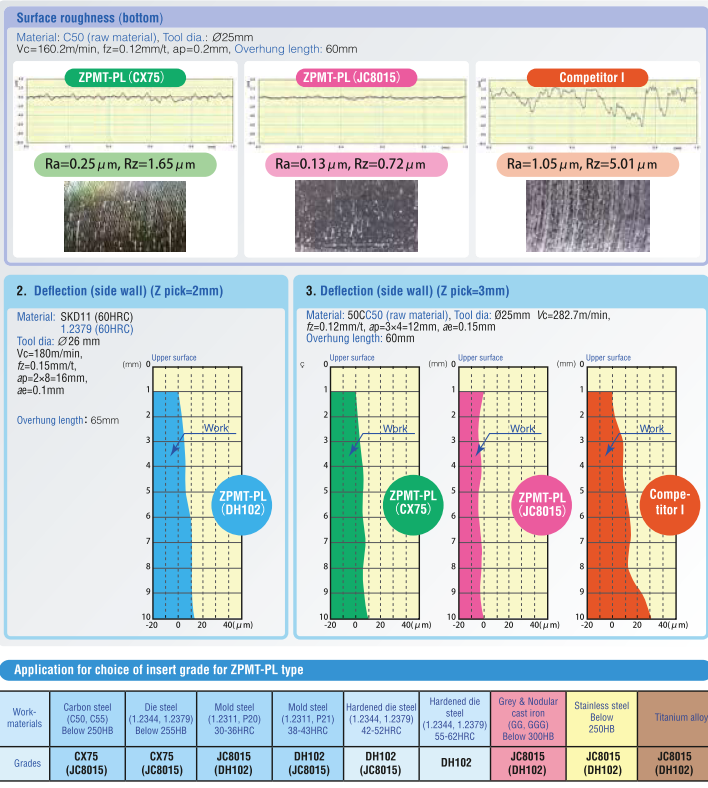

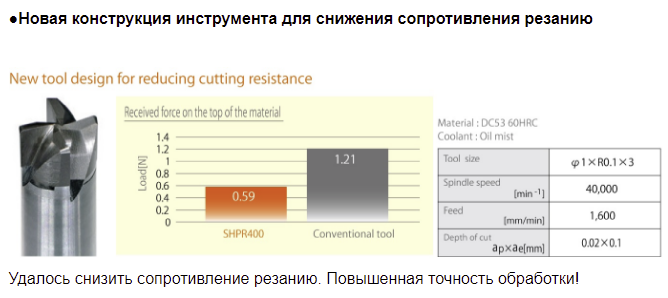

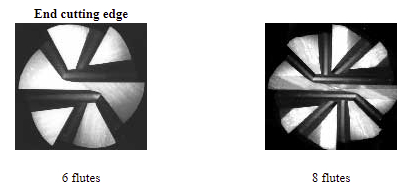

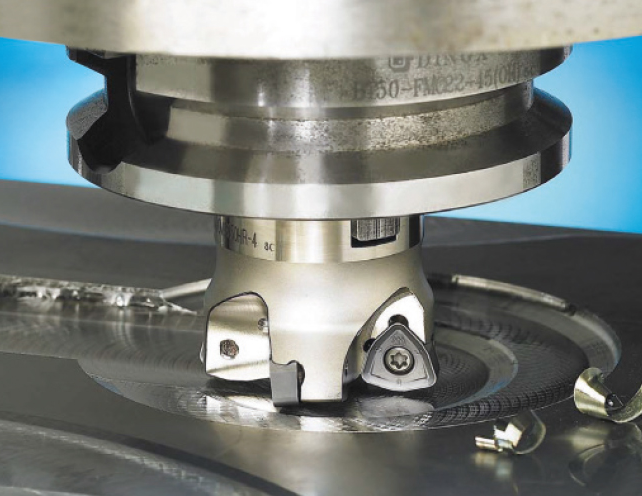

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

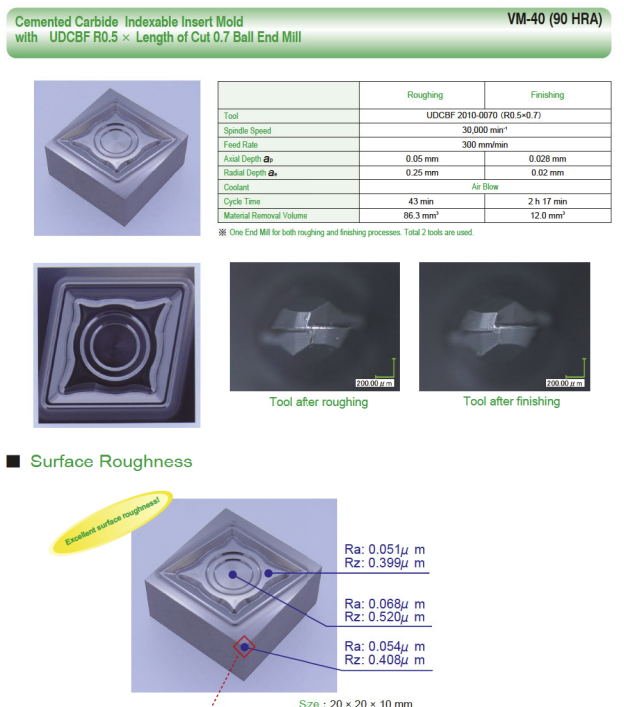

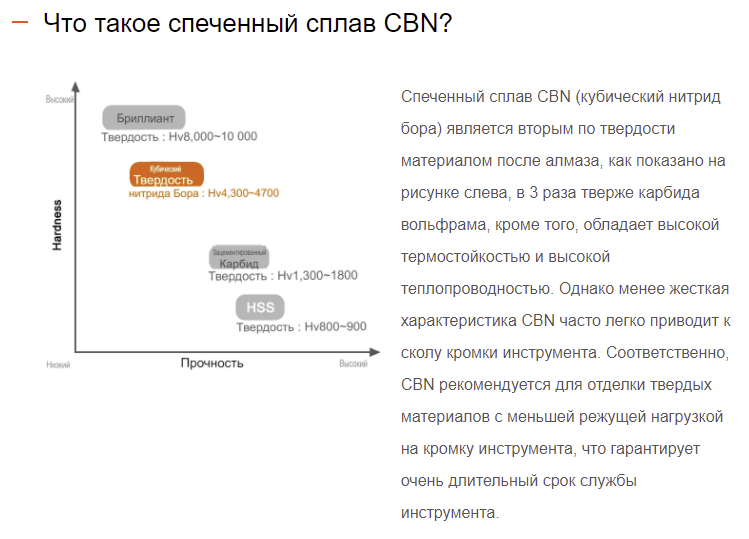

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

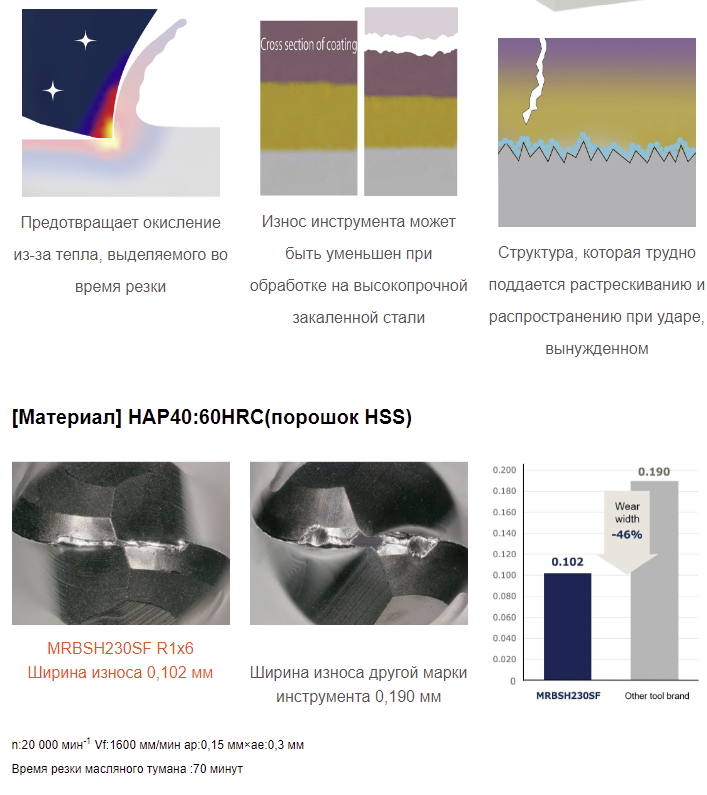

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Обзор сплавов Gesac для токарной обработки

Описание сплавов пластин Gesac для токарной обработки.

Сплавы для обработки стали типаСплав

Обработка

Покрытие

Преимущества

- Сверхтонкие MT-TiCN, Al2O3 и TiN покрытия твердосплавных пластин, обеспечивают гладкую поверхность и износостойкость.

- Применение: Подходит от финишной до получистовой обработки стали и легированной стали в условиях непрерывной резки.

до легкой черновой

- Сверхтонкие MT-TiCN, Al 2O3 и TiN покрытия жестких твердосплавных пластин обеспечивают гладкую поверхность, превосходную износостойкость и улучшенную прочность.

- Применение: Подходит от получистовой до легкой черновой обработки стали и легированной стали в обычных условиях.

- Сверхтонкие MT-TiCN, Al 2O3 и TiN покрытия высокопрочных твердосплавных пластин с гладкой поверхностью и отличной износостойкостью.

- Применение: Подходит для черновой обработки стали и легированной стали в прерывистых условиях резания.

- Сверхтонкое нанопокрытие TiAlN из субмикрозернистого карбида.

- Применение: Подходит для основной обработки большинства заготовок.

- Металлокерамический сплав с высокой износостойкостью и хорошей жесткостью.

- Применение: Подходит для пластин из стали, чугуна и нержавеющей стали в условиях непрерывной резки.

Сплавы для обработки стали типа

- TiCN и TiN покрытия на хорошей твердосплавной пластине с отличной износостойкостью превосходной устойчивостью к сцеплению и долгим сроком службы.

- Применение: Подходит для финишной и получистовой обработки нержавеющей стали в непрерывных и слегка прерывных условиях резки.

- TiAlN покрытие для пластин из сверх субмикрозернистого карбида, сверх устойчивого к термическому удару, механическому удару.

- Применение: Подходит, начиная с получистовой в прерывающихся условиях резки, заканчивая финишной обработкой.

- Новое TiAlN покрытие обеспечивает хорошую прочность сцепления субмикронного слоя, превосходную износостойкость и жаростойкость.

- Применение: Подходит для финишной и получистовой обработки нержавеющей стали и термостойких сплавов.

- MT-TiCN и утолщенное Al2O3 покрытие пластин из микрозернистого карбида с превосходной износостойкостью. Гладкое покрытие после специальной последующей обработки.

- Применение: Подходит для финишной и получистовой обработки чугуна с графитовыми включениями и серого чугуна в условиях непрерывной и слегка прерывной резки.

- MT-TiCN и утолщенное Al2O3 покрытие пластин из микрозернистого карбида. Специальная последующая обработка с превосходной краевой прочностью и гарантией стабильности резки.

- Применение: Подходит для условий непрерывной и слега прерывной резки чугуна с графитовыми включениями.

- Утолщенное покрытие MT-TiCN+Al2O3 на жестких микрозернистых пластинах сохраняет превосходную износостойкость и намного улучшенную твердость.

- Применение: Подходит для работы в сложных условиях, которые требуют высокую твердость.

- Утолщенное покрытие MT-TiCN+Al2O3 на жестких микрозернистых пластинах сохраняет превосходную улучшенную твердость и отличную краевую прочность.

- Применение: Подходит для работы в условиях прерывной черновой обработки чугуна с графитовыми включениями.

- Пластины из микрозернистого карбида с высокой твердостью и превосходной износостойкостью.

- Применение: Подходит для финишной и получистовой обработки медных и алюминиевых сплавов в слегка прерывистых условиях резки.

Непрерывное точение твердой стали

- Последний слой AlTiN +

- Отличная термостойкость

и сопротивление окислению - Высоко износостойкая основа CBN

Универсальная обработка закаленной стали

- Подходит для обычной обработки твердой стали.

- Последний слой AlTin + с отличной стойкостью к высоким температурам и окислению.

- Многомодовое зернистое основание CBN с превосходной ударной вязкостью и значительно улучшенной износостойкостью

Непрерывная и малопрерывистая черновая обработка закаленной стали

- Подходит для прерывистой тяжелой обработки твердой стали

- Финишный слой AlTin + отличная стойкость к нагреву и окислению

- Высококачественная основа CBN с отличной ударопрочностью и химической стабильностью

Тонкая чистовая и чистовая обработка твердых сталей, без прерываний

- Хороший баланс прочности и износостойкости

- Непрерывная или с небольшим прерыванием обработка твердой стали

Прерывистая получистовая обработка закаленной стали

- Хороший баланс прочности и износостойкости

- Подходит для черновой и получистовой обработки

закаленной стали.

- Превосходная ударопрочность и химическая стойкость.

- Подходит для интенсивного прерванного точения закаленной стали

Непрерывное и легкое прерывистое точение закаленной стали

Непрерывное и прерывистое точение закаленной стали

Прерывистая обработка закаленной стали

Интенсивная черновая обработка твердых сталей

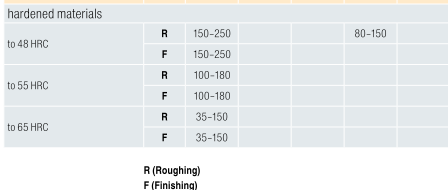

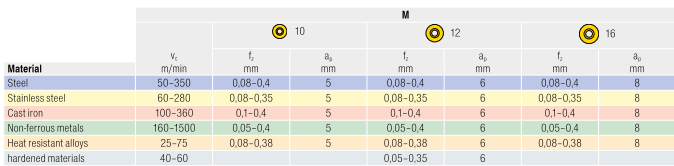

Рекомендованные режимы резания для серого чугуна и закаленной стали пластинами GESAC из PCBN

ISO

Материал

заготовки

Твердость

Диапазон обработки

Условия обработки

Min-Optimum-Max

Скорость резания

Vc(м/мин)

Глубина резания

ap(мм)

Подача f(мм)

K

Чистовая и получистовая

H

по телефону 8 (800) 250 61 44 или заполните заявку ниже.

Выбор марки сплава для обработки металлов зависит от многих параметров:

- Характеристики сплава, его физико-механические и эксплуатационные свойства.

- Характеристики самого материала, который необходимо обработать.

- Вид металлообработки – чистовая, получистовая, черновая.

- Технические условия обработки материала.

- Предъявляемые требования к точности и чистоте полученных поверхностей.

- Характеристики и параметры токарного или фрезерного станка, его динамические и кинематические данные.

При производстве металлообрабатывающего инструмента на заводе GESAC (Китай) используются различные сплавы, выбирайте нужный.

Тест пластины GESAC при обработке закаленной стали можно посмотреть в ролике на нашем канале YouTube:

Читайте также: