Почему дамасская сталь лучшая

Обновлено: 29.04.2024

Довольно много толков ходит вокруг определения дамаска и булата и истории их происхождения. И лишь немногим, а точнее сказать, только узкому кругу людей, известна техника получения различных видов этих металлов. В чем же их отличие?

…С незапамятных времен оружейных дел мастерами высоко ценилась индийская сталь, которую можно было купить в Дамаске - центре оружейного производства в эпоху Александра Македонского. Однако, происхождение самой стали на дамасском базаре было довольно трудно выяснить. Поэтому «дамаском» называли практически все приобретенное там оружие.

Историки металлургии различают «чистый дамаск» — старую индийскую литую узорчатую сталь, и «сварной дамаск» или новую «дамасскую сталь». «Чистый дамаск», упругий и очень твердый материал, более известен под русским названием «булат».

В первых упоминаниях о боевых сталях изготавливаемых на Руси применяется название "харалуг" (от искаженного слова "каралыга", что означало на языке одного из кочевых племен "черноватый"). Металлы такого вида могли называться и "булатом" (от искаженного названия местности Пулуади на севере современной Индии). Их изготовление приостановилось на время татаро-монгольского нашествия, но уже с XV века мы вновь встречаем упоминания о таких сталях, за которыми в то время окончательно закрепилось название "булат". Русские мастера были хорошо информированы о лучших сталях, производимых в других странах, пытались воспроизводить и улучшать их, используя собственные достижения и секреты в этой области. Позже это позволило создать уникальные златоустовские клинковые стали, аносовский булат, лучшие броневые композиции и другие замечательные материалы.

«Сварной дамаск», современная дамасская сталь, или, как его еще называют, «сварной булат» уступает чистому булату в твердости. При этом качество клинков из дамасской стали выше, чем из обычной. Способ получения дамасской стали, вероятно, изобрели случайно. В былые времена оставшиеся отсечки и обрезки металла не выбрасывали (металл тогда был в дефиците). Из них варили сталь для ножей и инструментов. Так умельцы заметили, что из симбиоза различных металлов получается красивый узор, и качество полученного изделия становится заметно лучше, И в дальнейшем остатки металла стали складывать специально.

Известно, что само железо не обладает достаточной твердостью. Она достигается получением сплава железа с углеродом и легирующими добавками. В те времена углеродистой стали как таковой не было, но, в зависимости от руды, на молекулярном уровне исходный металл содержал определенное количество хрома, молибдена и других элементов. В результате ковки качество стали менялось в лучшую или худшую сторону, но содержание углерода было недостаточным. Поэтому, для улучшения свойств металла, слои стали многократно перекладывали, нагревали и закаливали. Так сталь приобретала необходимые прочность и твердость.

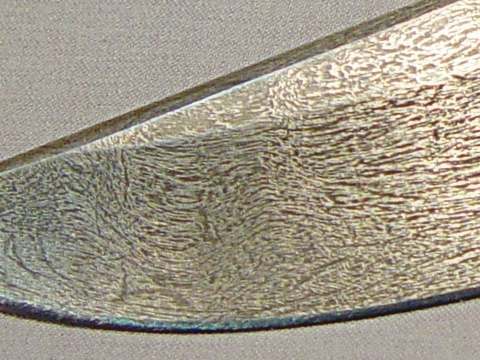

Фото: Булат знаменитого сорта кара-хоросан на турецкой сабле XVIII века с персидским клинком

Сегодня кузнецы работают с готовым металлом. В современных марках сталей содержание углерода и легирующих элементов четко определено. В толще пакета, работа с которым представлена на этой странице, углерода примерно 0,8%. Также в нем присутствуют молибден, хром и никель, которые создают хорошую структуру металла. В связи с чем нет необходимости в определенных трудоемких операциях.

«Рецепт» создания булата только на первый взгляд прост. Для получения слитка необходимо обмазать тигель глиной, внутрь загрузить куски разного металла, закрыть крышкой диаметром чуть больше и снова обмазать глиной. Затем сверху нанести еще одну термостойкую обмазку и поместить тигель в печь на 5,5 - 6 часов. Около четырех часов нагнетается нужная температура, и около двух часов идет плавка металла. Полученный слиток представляет собой кристалл сверхтвердой структуры. У слитка срезают «голову», нижнюю часть и расковывают. Можно долго отливать сталь, а потом окажется, что слиток вышел с трещиной, и все старания напрасны. Поэтому важно точное соблюдение технологии каждой операции, чтобы труд мастера и сам металл не пропали даром.

В изготовлении дамасской стали свои секреты. При создании штемпельного дамаска уходит 1 - 1,5 часа на проковку и примерно столько же времени на заготовку. В сложных дамасках - только 3 - 4 дня на то, чтобы собрать и сварить пакет. Мозаичный дамаск получают из слоев металла разной структуры - скрученной, слоистой и выложенной в определенном порядке. Тщательное скручивание слоев производят в обычных тисках в горячем состоянии. По режущим свойствам мозаичный и штемпельный дамаск практически не отличаются. Разница лишь в цене.

В кузнечном деле важно не просто знать точные составляющие металлов и способы их получения, гораздо важнее научиться применять эти знания на практике. Необходимо уметь сделать металл таким рабочим материалом, чтобы он обладал высокими режущими свойствами. А чтобы он работал, нужно правильно его отковать, отрезать, закалить, отпустить и правильно заточить. Так, например, при создании медицинской стали ошибка при термообработке в 10°С дает совершенно другой материал. Поэтому нужно строго выдерживать весь технологический процесс создания ножа. А это довольно трудно сделать, не имея за плечами опыта работы.

Фото: Углеродистый булат, кузнец Пампуха И.Ю.

Нержавеющий булат, кузнец Архангельский Л.Б.

По режущим свойствам качественная дамасская сталь превосходит многие другие марки, такие, как 65Х13, 440С, 95Х18 в несколько раз.

Иногда приходится слышать, что купленный нож из дамасской стали быстро затупился. Ответ прост. Либо человек купил «дамаскаж» (т.е. протравленная особым способом нержавеющая сталь 65Х13, 95Х18), либо он приобрел дамаск, сваренный из мягких металлов. Такой металл сварить гораздо легче и быстрее. Визуально отличить его от качественного дамаска практически невозможно. Мягкий дамаск раньше применяли для изготовления ружей, т.к. для этих целей требовалась вязкость и не нужны режущие свойства металла. Нож из мягкого дамаска (каким бы красивым не был его рисунок!) режет хуже любого ножа из нержавеющей стали. При попытке закалить такой нож, как ни стараться, он не будет тверже 48 ед. HRC.

Подведем итог, что лучше: дамаск или булат? Сталь, приготовленная из пластин в процессе горновой сварки, принято называть «дамаском». Сталь, расплавленная в тигле и остуженная особым способом, принято называть «булатом». Есть также промежуточная технология, когда литые пластины смешивают с другими сталями посредством кузнечной сварки. Дамаск и булат с потребительской точки зрения – одно и то же. Исходя из описанного выше рассматривая конкретное изделие, правильнее говорить "литой булат" или "сварной булат", тогда не возникнет путаницы в понятиях.

Насколько дамасская сталь хороша в современном мире

Если по химическому составу булат или дамаск практически не отличаются, то технология формирования этих вариантов стали разнится, что обеспечивает заметную разницу в структуре и их свойствах. Оба материала обладают знаменитым узором, который является визитной карточкой этих сталей, а потому узнать их сможет даже неспециалист.

Что такое настоящий дамаск и булат

Раньше технология изготовления такого оружия хранилась в секрете — только мастера знали, как сделать дамасскую сталь, а сами изделия очень ценились и стоили невероятно дорого. Впрочем, и сейчас ножи из этих материалов являются дорогим удовольствием, так что немалый процент моделей относится к категории коллекционного оружия.

Дамаск

Технология получения дамасской стали подразумевает проковку скрутки из прутков/пластин углеродистой стали. За счёт проковки слои сплющиваются и становятся очень тонкими — многослойная структура обеспечивает клинку необходимые прочностные характеристики.

Булат

В отличие от дамаска булатные клинки изготавливаются методом литья. По технологии для приготовления булата используется высоко- и низкоуглеродистые стали — в результате плавления в расплаве с низким содержанием углерода находятся частично расплавленные частицы высокоуглеродистой составляющей.

Такая двухкомпонентная текстура и обеспечивает формирование знаменитого рисунка — он произвольный и не повторяется вследствие хаотичного расположения компонентов в процессе плавки.

Отличие булата от дамаска

Преимущества булатной и дамасской стали разделили любителей такого оружия на два лагеря. Так что при выборе покупатели больше опираются на личные предпочтения. Как было сказано выше, даже по внешним признакам (по рисунку) чётко опознать эти материалы не представляет проблемы.

Какая сталь лучше булат или дамаск

Важным преимуществом булата перед дамаском является наличие легированной разновидности, что позволяет исключить коррозионное разрушение и упростить хранение и уход за ножом.

Создание коррозионностойкого дамаска технологически очень сложный процесс, на практике это просто нецелесообразно.

Характеристики дамасской стали

Основной характеристикой этого материала, которой интересуются пользователи, является твёрдость. В зависимости от выбранной производителем ТО и самого изделия она может колебаться от 61 до 64 единиц по Роквеллу.

На практике это означает, что лезвие хорошо держит заточку, за что такие модели и ценятся до сих пор.

Ржавеет ли дамаск

Поскольку дамаск представляет собой прокованный пакет углеродистых сталей, то о хорошей коррозийной стойкости говорить не приходится — легирующих элементов в составе практически нет.

Виды дамаска

Существует как минимум восемь видов дамасской стали. Перед перечислением типов дамаска стоит сделать короткое примечание.

В целом можно изготовить нержавеющий дамаск. Чтобы это стало возможным необходимо собрать пакет легированной «правильными» присадками стали и сварить его в вакууме. Далее, накладывать слоями и расковывать.

Разновидности дамаска:

- «дикий» — получил своё название из-за неупорядоченного узора. Техпроцесс изготовления такой стали самый примитивный — сваренный пакет сталей проковывают, рубят на части, складывают и опять проковывают — процесс повторяется многократно.

- простой — отличается стабильно повторяющимся узором. По техпроцессу фактически не отличается от дикого материала.

- штемпельный — название стало следствием применения так называемого штемпеля с узором, который и проявляется на клинке. Такие узоры могут напоминать кольца древесины, лестницу, круги на воде и пр.

- мозаичный — в этом случае для приготовления слоистой структуры подбирается специальный пакет сталей — их собирают как мозайку, что позволяет получить красивый декоративный эффект. Подвидом этого типа является мозаичный торцевой дамаск: он представляет собой лезвие с наваренными полосками мозаичного дамаска, срезанного с торца готового блока — такая полоска может использоваться и как середина клинка.

- мозаичный порошковый — этот вид дамаска не характерен для РФ, но по технологии фактически не отличается от обычного мозаичного. Вместо полос стали узор составляется из стального порошка, который засыпается в металлическую банку, спекается, а после проковывается.

- кручёный — для так называемого скрута заготовку для проковки делают из скрученных стержней. За счёт регулировки угла закручивания и глубины взрезки можно получить различные узоры.

- волокнистый — это вид применяется при производстве качественных японских мечей. При проковке дамаска волоски стали не растягиваются на всю длину клинка, а, наоборот, мелко нарезаются и перекладываются в слоях под прямым углом. По структуре и внешнему виду такой материал очень похож на булат.

- многорядный дамасский клинок изготавливают из нескольких полос дамаска — в центре обычно устанавливают простой дамаск, а на поверхности располагают слои с красивым художественным рисунком.

Ножи и другое холодное оружие из дамасской стали

Этот материал применяется для производства сабель и прочего коллекционного холодного оружия или моделей бытового назначения — это могут быть как бытовые и туристические, так и кухонные, рыбацкие и прочие ножи.

Бытовые и туристические ножи

Бытовые и туристические модели оптимальны для нарезки мяса, рыбы, птицы, овощей и фруктов. Высокая твёрдость клинка не требует постоянной заточки модели, потому они удобны как на кухне, так и в походе.

Уход за ножом из дамасской стали

Низкая коррозионная стойкость обусловливает определённые правила хранения клинка — нож рекомендуется хранить в масле. В противном случае он будет ржаветь и из-за ржавчины дорогая модель придёт в негодность.

Как точить нож из дамасской стали

Чтобы наточить дамасский нож своими руками, необходимо учитывать следующие нюансы:

- часть клинка с зазубринами и сколами нужно спилить для выравнивания;

- затачивание ножа выполняется медленно и аккуратно, чтобы один слой слоистой структуры не загибался на другой — для этого применяют абразивные материалы с последовательно уменьшающимся размером зёрна;

- заточка выполняется по диагонали — точить клинок вдоль малоэффективно;

- точильные борозды и полосы портят рисунок изделия — их необходимо заполировать мелкозернистым материалом;

- заточенный нож необходимо протереть салфеткой, можно использовать цедру лимона.

Перспективы дамасских ножей

Низкая коррозийная стойкость и необходимость бережного отношения, ухода после каждого использования делают дамасский клинок не самым удобным, современные сплавы более технологичны и удобны. Но коллекционные клинки из дамаска по-прежнему остаются одним из самых красивых подарков.

Ножи из дамасской стали: плюсы и минусы

Ножи из дамасской стали занимают почетное место у ценителей холодного оружия. Происхождение дамаска овеяно множеством мифов и легенд. В статье мы подробно расскажем об истории возникновения этой стали, ее видах, плюсах и минусах.

Что такое дамасская сталь?

Дамасская сталь — это материал, который использовался для изготовления клинков с эпохи Раннего Средневековья, активно применяется в ножеделии и в наше время. Это не какая-то особая марка стали, а метод обработки. Конструктивно дамаск является сварным пучком различных по своим свойствам стальных полос.

Правильно сваренный дамаск сочетает в себе высокую твердость, долгое удержание остроты, пластичность и устойчивость к боковым нагрузкам.

Раскрытие метода производства дамасской стали было одним из технических достижений Поздней Античности. Суть и секрет булатных клинков в том, что прочность хотя бы двух сваренных между собой металлических пластин различных по своему составу сильно выше, чем простая сумма прочностей каждой из них. Соответственно, чем больше пластин разных по своим характеристикам соединяется в пучок, тем выше прочность и гибкость.

Сюда добавляется также “эффект троса” — когда тонкие скрученные веревки прекрасно держат напряжение, даже если одна из них порвется. Также и в дамасском клинке — микротрещина в одном слое металла разрушает только его и “гаснет” в мягкой прослойке, не затрагивая следующие.

История дамасской стали

Теория о том, что оружие из дамасской стали было изобретено в Арабском халифате в г. Дамаск абсолютно несостоятельна. Технология изготовления длиннолезвийных мечей по методу сварных полос появилась в эпоху заката Римской империи в Западной Европе; развивалась в Раннем Средневековье на территории современных Франции, северной Италии и Испании. Это подтверждается “нидамской находкой”. У побережья Дании археологи нашли три позднеримских корабля IV века н.э. Вместе с другим оружием с этих судов подняли 106 мечей, 90 из которых были изготовлены по дамасскому методу.

Нидамские мечи, фото концерн Калашников

После этого технология была заимствована в варварских королевствах франков, готов и вандалов, образовавшихся на территории Западной Римской империи. Потом она распространилась на Ближний Восток через Северную Африку. Так, в сохранившейся переписке между королем Остготского царства Теодорихом и королем Государства вандалов Тразамундом (за 150 лет до того, как Дамаск вошел в состав Арабского халифата) четко описаны волнистые узоры на стали особо прочных клинков.

Позднее новый метод изготовления мечей получил известность на Ближнем Востоке как “персидская полированная сталь” и “аль-димашик”. Последний термин вовсе не по названию г. Дамаска, а по названию известного сорта шелка, узоры которого напоминали узоры на клинках, сваренных из слоев стали.

По другой версии термин действительно происходит от названия Дамаска, имя которого на многих семитских языках означает “место, обильное водой”, “увлажненная земля”, а узоры на клинках, сделанные по этому методу, иногда напоминают текущие воды.

В период Киевской Руси в IX-XIII века мечи из булатной стали назывались “мечами харалужными” (от тюркского термина “кара-лыг” или “кара-гуль” — “черный цветок”, по типу узора на клинке, или от народа карлуков, известных своей торговлей и металлообработкой).

Харалужные мечи упоминаются в "Слове о полку Игореве". Ими была вооружена княжеская дружина. Такой меч — оружие знати, которое отличается первоклассным качеством и большой стоимостью. Под старинным словом "харалужный" скрывается известное нам слово "булатный".

В период Московской и Литовской Руси в XIV-XVII века мечи, изготовленные из дамасской стали, часто назывались “булатными” (от арабского слова “аль-фулад” — “клинковая сталь”) или мечами из “травчатого железа” (от рисунка, получаемого методом травления в кислоте).

Клинок из современного харалуга, фото концерн Калашников

В период Раннего Средневековья в Западной Европе и в Скандинавии дамасскую сталь именуют “wurmbunt” (“пестрочервячной”, по характерному узору или из-за метода сварки многих тонких прутьев) или “wurmatigen” (“со следами укусов червей”). Несколько позже в германских землях распространился термин “raffinierstahl” (рафинированная/выпаренная сталь), т.е. сталь, прошедшая специальную обработку в тигле при температуре 1400 градусов с контролируемым содержания углерода.

Подобный процесс имел место даже в Китае. Во II веке до н.э. там изобрели собственный метод получения стали из чугуна — метод “сотни очисток”. В III веке н.э. в Китае появилась своя технология производства клинков из сваренных и скрученных полос — “крученый булат” или “дамаск”, а спустя два века китайцы смогли получить чугунно-стальные композитные клинки — “литой булат”. Именно из Китая эту технологию заимствовали и перенесли в Центральную Азию те же карлуки (“мечи харалужные”) и хорасанцы (“узор “хорасани”).

После взлета популярности “травчатых” клинков в период Раннего Средневековья, начиная с X-XI веков их доля в производстве мечей сокращалась. Когда мастера улучшили методы металлообработки и начали все чаще производить клинки из моностали, постоянно улучшая их качество, то от изготовления мечей дамасским методом просто отказались. В это время лезвия без характерного рисунка начинают преобладать просто потому, что сварка стальных полос перестала быть самым эффективным способом производства клинков. Экономика всегда была важным фактором для развития технологий и вооружения, а лезвия из моностали с этого времени рубили почти так же хорошо, как и булатные, но зато они были гораздо проще в изготовлении, производились с меньшими трудозатратами и стоили намного дешевле.

Виды дамасской стали

Характерным признаком, отличающим дамасские клинки является необычный узор на их поверхности, который объясняется неоднородность материала клинка. Он проявляется обычно после полировки или протравки кислотой в виде светлых линий на сером — “серый дамаск” или черном — “черный дамаск”.

Узорчатые рисунки на булатных клинках различаются сортами сложности. Ниже мы приведем классификацию “отца российской булатной стали”, выдающегося русского металлурга XIX века П.П.Аносова:

прямые линии — “полосатый булат”;

вьющиеся полосы или завитки — “струйчатый булат”;

более сложные переплетения в виде сетки или изогнутых лент — “сетчатый булат”.

ступенчатый узор из поперечных поясков — “коленчатый булат”, среди которого особенно ценились рисунки в стиле “табан” (“блестящий”) и “Хорасан” (“Восход Солнца”).

Булатные клинки различаются и по цвету: серые — самые недорогие, бурые и черные — самые редкие. Так, например, особо дорогими считались клинки из сорта “кара-табан”, имевшие ступенчатый узор по всей длине с густой черной основой, с выраженными рельефными линиями и золотистым отливом в лучах Солнца.

Клинки современных ножей в подавляющем большинстве случаев делаются из серого дамаска.

Современная металлообработка достигла таких высот, какие буквально не снились древним мастерам, и сейчас появились удивительные по своей красоте сорта дамаска — “звездчатый” и “мозаичный”.

"Звездчатый" дамаск

Именно из-за того, что в Западной Европе уже с X-XI века начался и пошел по нарастающей прогресс в металлообработке, а в Азии примерно 1000 лет методы оставались такими же, как и в Раннем Средневековье, “волнистые клинки” стали ассоциироваться именно с азиатским экзотическим импортом.

До сих пор качество дамасского клинка сильно зависит от уровня мастерства кузнеца. А что же было 1000 лет назад? Ведь возможен неравномерный провар слоев, неправильный отжиг и т.п. Дамасские клинки остались уделом редких мастеров, в то время как в Европе повсюду распространились хорошие и сравнительно недорогие мечи из моностали. Начиная с XII века, европейское клинковое оружие во все больших объемах экспортируется сначала в Северную Африку и Переднюю Азию, а потом и на другие континенты.

Сталь, изготовленную из пластин пакетно-сварным способом, принято называть “дамаском”, “скрученным дамаском” или “витым булатом”. Комбинированную сталь, расплавленную в тигле до особой температуры и специальным методом остуженную, называют “булатом” или “литым булатом”. Слоеный углеродистый “дамаск” в несколько раз дешевле “литого булата”, хотя оба вида стали в разы дороже простых нержавеющих сортов моносталей.

Плюсы дамасской стали

Дамасская сталь, как любой другой тип, имеет плюсы и минусы. Хотя, последних, конечно, меньше.

В среднем по прочности дамасские ножи имеют больше 60 единиц по Шкале Роквелла (HRC), что позволяет без труда резать и разрубать большинство материалов.

Также несомненным плюсом является индивидуальный узор на клинке — любой нож в таком исполнением априори уникальный мини-шедевр.

Важным показателем дамасских ножей является их высокая стойкость к разнообразным нагрузкам, особенно боковым. Это происходит по причине “эффекта троса” и благодаря спайке различных по своим свойствам металлических пластин. Обычная физика металлов, никакого чуда.

Немаловажным плюсом ножей из дамасской стали является их невысокая стоимость в сравнении с современными сталями типа Elmax Elmax - относится к порошковым сталям. И обладает всеми преимуществами порошковых сталей и при этом не имеет минусов присущих некоторым другим "порошкам".Подробнее или D2 D2 - это сталь, американского происхождения, используемая для изготовления режущего инструмента. Является аналогом российской Х12МФ.Подробнее . Понятно, что высокосортный торцевой или звездчатый дамаск будут стоить немало, однако если брать обычный серый дамаск в стандартном исполнении, то стоимость такого ножа невелика и его может позволить приобрести практически любой человек.

Минусы дамасской стали

Главный минус практически любой стали, изготовленной дамасским скручиванием, — относительно низкая коррозионная стойкость по причине высокого содержания углерода. Это своеобразная плата за умение сохранять остроту достаточно долго. Ножи из дамаска нуждаются в тщательном уходе после использования.

У некоторых современных сортов не дамаска, а литого булата есть легирующие добавки, который нейтрализуют склонность к коррозии, нивелируя этот недостаток. Также некоторые производители покрывают свои ножи специальным лаком, избавляя их от проблем во влажной среде.

Несмотря на свою относительную пластичность и упругость, дамаск довольно хрупок. Именно поэтому из этого сорта стали не делают метательные ножи.

Заточка ножей из дамасской стали

Во-первых, заточку необходимо производить медленно, поэтапно уменьшая размер зерна, чтобы один слой металла не загибался на другой.

Во-вторых, ножи из дамаска затачивать лучше по диагонали; заточка вдоль не будет так же эффективна.

Дамасская сталь

Ни один материал в истории, может только за исключением булата, не был окутан таким флером романтики и мифов, как дамасская сталь. Оружие из него ковали полулегендарные народы, им повергались тираны, драконы и мифические чудовища. Клинки из него рубили доспехи, вековые дубы и даже камни. Что тут правда, а что преувеличение? Попытаемся найти ответ на этот вопрос.

Дамасская сталь - это металл с высоким содержанием углерода (до 2,13%), который получали методом поковки. Это самый первый вид стали, который появился до того, как возникли технологии выработки высокоуглеродистых сплавов. Наряду с дамаском использовали только бронзовое оружие, которое не отличалось высокой прочностью, и слишком мягкое железо.

Первое стальное оружие создавали именно из дамаска. Точную дату изготовления первого клинка ученые не знают, известно лишь, что сталь начали вырабатывать в Азии.

Первые находки дамасской стали датируются XIV-XIII веком до нашей эры. Ее начали создавать в Передней Азии. Через 500 лет технологию подхватили европейцы, а чуть позже она появилась и в Китае. Появление сыродутной печи позволило обрабатывать железную руду. Такой металл был не пригоден для применения. Кузнецы из разных стран (большей частью независимо друг от друга) начали разрабатывать способы дополнительной обработки и сваривать разные виды стали друг с другом.

Упоминания о тиглевой стали (которая и стала затем называться "дамасской", а после - дала имя всем видам подобных сплавов) относят к 300 году до нашей эры, позднее тиглевую сталь (или "узорчатый булат") начали создавать в Иране и Киевской Руси. На Руси оружие из дамаска массово стали делать только в XV веке, но и после освоения технологии клинки сюда везли из Персии. "Классический" дамаск появился в Индии, где добывали руду, которая подходила для специальной булатной стали ("вуц"). "Вуц" плавили в тиглях, выжигая примеси, которые снижали качество стали.

Известна дамасская сталь и сегодня. Но, ввиду сложности выработки, ее применяют крайне редко - только для изготовления сувенирного оружия. Существуют более простые в производстве и аналогичные по прочности сплавы.

К самому городу Дамаску сталь не имеет отношения: археологи так и не смогли найти подтверждение тому, что здесь вырабатывался такой материал. До сих пор неизвестно, почему сталь получила такое название.

Вопреки расхожему мнению, дамасская сталь не является самой прочной и острой. Миф пришел из прошлого, когда европейцы не пользовались технологией массово и изготавливали стальные инструменты и оружие из мягких сплавов.

Известно, что чем тоньше линии на поверхности изделия, тем больше слоев, а значит, и выше прочность. Однако сложный рисунок (зигзаги, "волны") говорит о худшем качестве. Нож с прямыми и тонкими линиями будет максимально прочным.

Дамасскую сталь считают наиболее прочной, но главное ее преимущество - отсутствие необходимости в заточке. По мере стирания режущей поверхности "обнажаются" слои стали, и изделие самозатачивается.

Рисунок на стальном изделии получают во время ковки. Его не травят.

Дамаск ржавеет, нож из него требует ухода.

Высокоуглеродистую сталь получали методом поковки тонких железных заготовок из разных материалов. Чередуя мягкую и твердую сталь, которую вытягивали и сваривали друг с другом, кузнец добивался высокой прочности и гибкости. Многослойная структура давала изделию необычный рисунок. Узор уникален в каждом случае и зависит от характера ковки, числа слоев и других факторов.

Дамаск требует много времени на изготовление, технология изготовления изделий из такой стали практически не изменилась. Другие высокоуглеродистые сплавы дамаском не считаются: у них нет характерного узора, а получают их не поковкой, а с помощью плавления. Учитывая время, необходимое для изготовления дамаска, он не получил такого распространения, как обычная сталь. Из него создавали оружие и доспехи для представителей высшего сословия. Стальные инструменты - топоры, плуги, молоты - появились гораздо позже. Сегодня из дамаска не делают орудие. Использование стали ограничивается охотничьим и сувенирным оружием.

Американский взгляд на дамасскую сталь

Проблема в том, что за термином "дамасская сталь" стоит больше истории и науки, чем за любой другой существующей ножевой сталью. Это не значит, что нет законной информации, написанной настоящими экспертами, но эти эксперты обычно сразу же погружаются в глубокие исторические или металлургические дискуссии, которые быстро становятся непосильными для тех, кто только погружается в тему.

Есть много ученых, которые усердно изучали эту тему, и можете обойтись без посредников, просто прочитав их напрямую.

Для небольшого исторического обзора и подробных металлургических объяснений, загляните к Ларрину Томасу, неутомимому металлургу из Knife Steel Nerds.

Примером одного из лучших кузнецов дамасской стали, живущих в настоящее время, может служить отец Ларрина, Девин Томас.

Много истории о развитии и использовании тигельной стали можно узнать у Анны Фейербах - антрополога, изучающей средневековую тигельную сталь и написавшей около миллиона работ на эту тему.

Джон Верхувен и работа, которую он проделал вместе с клинковым мастером Элом Пендреем, возможно, является наиболее тщательной и успешной научной попыткой воссоздать подлинную дамасскую сталь Wootz.

Одна из первых вещей, которую вы, вероятно, поймете, если вы вообще ничего не знаете об этом, - это то, что термин "дамасская сталь" может относиться к двум разным видам стали:

- Узорчатая сварная сталь, в которой две или более различных сталей были сварены кузнечной сваркой и скручены вместе для создания характерного узора (современная дамасская сталь),

- Тигельная сталь, выкованная из одного слитка на юге Индии, на поверхности которого после ковки и термоциклирования образуется узор "вода" (обычно называется дамасской сталью Вутца, Wootz. В русской традиции булат, булатная сталь).

В обоих случаях металл необходимо погрузить в какую-либо кислоту (процесс называется "травление"), чтобы узор проявился четко.

Это грубая переформулировка определений, которые дает Ларрин Томас в своей статье "5 мифов о дамасской стали" (которая сама по себе является отличным учебником). В ней он также называет современную дамасскую сталь "узорчатой сварной сталью", а тигельную версию - "сталью Вутца", что, похоже, является стандартным способом различения этих двух видов стали для компетентных людей, пишущих о подобных вещах.

У этого слова "Wootz" есть своя история, но сейчас нас интересует только вопрос "какая из них настоящая дамасская сталь":

Если вы разговариваете с особенно колючим историком, то ответ будет таков: тигельная сталь Wootz - это настоящий дамаск. Именно с нее началось поветрие, и все стали пытаться делать клинки с водяным узором.

Однако реальный ответ заключается в том, что если вы сегодня попросите мастера ножей изготовить нож из дамасской стали, он сделает вам клинок из стали, сваренной по шаблону. Лучшее доказательство этого, вероятно, находится на сайте Боба Крамера, где он объясняет, что такое дамасская сталь, называя ее узорно-сварной, а затем дает приятное краткое описание изготовления и вытягивания заготовки.

Если вы хотите получить тигельный дамасский клинок с более естественным рисунком "воды", есть несколько изготовителей ножей на заказ, таких как Питер Берт, которые время от времени способны сделать такой нож. Однако, когда такие ножи поступают в продажу, называются именно wootz Damascus.

ЧТО ТАКОЕ ДАМАСК ВУТЦА

Сталь Wootz - это очень чистая высокоуглеродистая сталь, которая после процесса ковки переплавлялась с кучей других материалов, придающих ей крутой вид при вытягивании и травлении в кислой жидкости.

Более длинный и немного более точный ответ заключается в том, что сталь вутц - это тигельная сталь, которая при выбивании имела вид "волны" или "воды", которая была разработана на юге Индии, на территории современного штата Тамилнад, примерно в 5 веке до нашей эры.

Бросая в тигель комбинацию минералов и растительных материалов, тамильцы делали бруски стали, в которых (предположительно) полностью отсутствовал шлак, в результате чего клинки были тверже и прочнее, чем большинство других видов оружия, производимых в то время.

Этот метод изготовления тигельной стали распространился через торговлю в такие места, как Шри-Ланка и Китай, и в конечном итоге, конечно, в Дамаск.

Обычно считается, что "wootz" означает "чистый" в той или иной степени на каком-то языке из Индии или ее окрестностей или одного из мест, через которые проходили торговые пути в Индию.

Итак, если сталь Вутц началась с кузнецов в Тамилнаде, почему люди стали называть ее дамасской сталью?

В основном это был вопрос хорошего маркетинга и удобной географии. Вот что Энн Фейербах сказала об этом в своей диссертации (и на что с тех пор ссылалась горстка людей, которые действительно читали об этом, например, Ларрин Томас): слово "вода" на арабском языке - "дамас", и дамасские клинки часто описываются как имеющие на своей поверхности рисунок воды. Мечи, произведенные в городе Дамаске, были названы "дамасскими" мусульманским философом IX века Аль-Кинди. Иранский ученый 11 века Аль-Бируни упоминает известного мастера по изготовлению мечей по имени Дамаки, который делал мечи из стали Crucible. Независимо от того, какие из них могут быть правдивыми, все они указывают на то, что кто-то с острым умом занимался маркетингом вокруг города Дамаска.

Что они не делают, так это не предполагают, что термин появился после возвращения крестоносцев в Европу, что, похоже, стало одним из основных современных предположений. Этот термин использовался еще до первого крестового похода, и даже до того, как начали циркулировать легенды о том, как меч Саладина разрезал кусок шелка, парящий в воздухе в состязании с Ричардом Львиное Сердце.

Однако, не увязая в датах, важно то, что подобные легенды действительно распространялись и стали настолько раздутыми, что дамасское оружие приобрело такую репутацию, что рисунок воды на поверхности стал признаком качества.

ИСТОЧНИК ВОДНОГО УЗОРА

Оригинальный дамасский узор появился благодаря тому, как зерна стали располагаются вокруг примесей в стали Вутца.Это очень тупая версия с парой проблем, но по сути она верна.

Менее тупая версия заключается в том, что в стали есть так называемые карбиды - соединения, образующиеся в результате присоединения углерода к другому элементу. Тип и концентрация карбидов могут оказывать огромное влияние на характеристики стали. Ларрин Томас написал отличную статью "Типы углерода в ножевых сталях", в которой подробно рассказывает о соответствующих карбидах.

Все, что нам нужно знать, это то, что различные элементы и методы нагрева могут создавать различные карбидные структуры и добавлять или убавлять качества стали. Например, такие элементы, как азот и хром в различных количествах могут сделать сталь более твердой и устойчивой к коррозии.

Благодаря десятилетиям работы доктора Джона Верхувена и нескольких других амбициозных людей в этой области, удалось выяснить, что в руде, из которой изготавливалась сталь Вутц, вероятно, присутствовал ванадий, а когда эти бруски подвергались термической обработке и ковались определенным образом, карбиды в стали концентрировались вокруг карманов ванадия, образуя небольшие вихревые узоры.

СОВРЕМЕННАЯ СТАЛЬ ВУТЦ - ЭТО НЕЧТО ОСОБЕННОЕ

Есть отличный документальный фильм Майка Лоадса "Секреты дамасской стали Wootz", в котором Эл Пендрей и Джон Верхувен пытаются разработать последовательный метод создания и ковки тигельной стали с образованием вихревых зерен.

В основном благодаря этим двум людям утверждение о том, что "секрет изготовления настоящей дамасской стали был утерян", теперь в основном не соответствует действительности. Хотя точный метод, позволяющий заставить этот узор постоянно проявляться, все еще остается под вопросом, сейчас есть такие люди, как Рик Фуррер и Нильс Провос, которые в прошлом работали над воспроизведением стали Вутца с узором на водной поверхности с разной степенью успеха.

Есть несколько групп, активно пытающихся ввести этот процесс в эпоху лазеров, но пока что тигельная дамасская сталь остается на территории историков, металлургов и упорных кузнецов.

ИСТОРИЯ УЗОРЧАТОЙ СВАРНОЙ ДАМАССКОЙ СТАЛИ

Узорная сварка - довольно старая техника в кузнечном деле, особенно между железом и сталью, но она не всегда делалась для копирования узора дамасской воды.

На Пиренейском полуострове в доримские времена, по-видимому, существовал такой процесс, судя по некоторым найденным там мечам Falcata. Есть также свидетельства того, что кельтские и германские племена разработали метод сварки сталей, а обнаружение мечей Ульфберхт показывает, что европейцы занимались этим по крайней мере еще в 9 веке.

В 13 веке японцы начали практиковать Сан Май, где они ламинировали твердую сталь с высокой стойкостью кромки слоем более мягкой стали.

Иэн Пирс в своей книге "Мечи эпохи викингов" утверждает, что большинство мечей викингов в той или иной степени были сварными, но эта практика, очевидно, вышла из моды к концу эпохи викингов (или, если взглянуть с несколько иной точки зрения, немного раньше, чем Вильгельм Завоеватель приплыл на Британские острова, и примерно во время первого крестового похода).

СВАРКА ДАМАСКА ПО ШАБЛОНУ НАЧАЛАСЬ С ОРУЖИЯ, А ЗАТЕМ ПЕРЕШЛА НА НОЖИ

Биллу Морану часто приписывают заслугу "возрождения утраченного искусства ковки дамасской стали", но это верно лишь отчасти.

Моран вернул производителей ножей к ковке клинков и созданию собственных сплавов в то время, когда массовое производство штампованных клинков, казалось, вытеснило это искусство, и вместе с этим он вернул популярность слову "дамаск".

Правда в том, что он даже не был первым человеком в 20 веке, который использовал термин "дамасская сталь" для описания узорной сварки.

Производители оружия делали стволы из дамасской стали (иногда называемые стволами из "крученой стали") не позднее 19 века. Даже здесь есть некоторая путаница в том, кто именно первым начал называть узорчатую сварную сталь "дамасской сталью", но идея снова всплыла во время оккупации Англией Индии, и люди начали привозить на острова бруски из стали Вутц.

Узор снова стал популярным, и вскоре кузнецы и металлурги начали играть с ним. В начале 1800-х годов человек по имени Дж. Джонс получил патент на создание ствола оружия способом, который позже был назван "дамасским узором Кролла". Подобные ружья продолжали изготавливать в Великобритании примерно до 1930-х годов.

Люди продолжали писать об этом материале даже после того, как стволы дамасских ружей перестали делать, но только после того, как в 1973 году Моран появился на сцене с этим дамасским ножом, этот термин снова стал действительно актуальным для всех.

ИЗ ЧЕГО ОБЫЧНО ИЗГОТАВЛИВАЕТСЯ СОВРЕМЕННАЯ ДАМАССКАЯ СТАЛЬ

Различные попытки сделать все более замысловатые узоры привели к использованию большого количества инструментальных сталей и, в конце концов, порошковых сталей. Очевидно, именно отец Ларрина, Девин Томас, в конце концов, пришел к комбинации углеродистой стали 1086 и 15N20 как экономически эффективному компромиссу между простотой ковки, изготовлением узоров и качеством конечного изделия, который стал наиболее близким к общепринятой практике.

Когда вы смотрите на современный нож из дамасской стали, в описании которого не указан состав стали, обычно можно с уверенностью сказать, что это две эти стали, с возможными вариациями 1050 или 1095 в качестве инструментальной стали.

Однако, поскольку так много заказчиков и крупных производителей делают свои собственные версии, в мире выковываются тысячи комбинаций.

Даже Девин Томас начал использовать широкий спектр шведских сталей, таких как AEB-L, в сочетании с чистым никелем для различных конструкций, поэтому невозможно точно сказать, что входит в состав сварочной стали, если производитель не скажет вам об этом прямо. Но стандартом является высокоуглеродистая и высоконикелевая сталь.

ДАМАСК ВУТЦ, СВАРНОЙ ДАМАСК И ЦЕЛЬНАЯ СТАЛЬ: ЧТО ЛУЧШЕ?

Современная цельная сталь, вероятно, все еще является лучшим вариантом для качественного исполнения.

Люди начинают думать, что поскольку процесс изготовления стали Wootz - это древняя, утраченная техника, то она должна быть лучше, потому что все старые и утраченные вещи лучше, или что сварная сталь лучше, потому что она сложнее в изготовлении. Правда в том, что большинство утверждений о том, что любой вид дамасской стали тверже, острее или более износостойкий, необоснованны.

В этой области было проведено не так много экспериментов, но Верховен провел тест CATRA для сравнения кромки дамасского клинка Wootz с инструментальными сталями 1086 и 52100 и нержавеющей сталью AEB-L.

В конечном итоге он пришел к выводу, что при высокой твердости и 1086, и 52100 режут лучше, чем настоящий дамаск, и обе лучше сохраняют кромку, а нержавеющая сталь Uddeholm AEB-L в целом превосходит их все при высокой твердости. Однако сталь Wootz, похоже, начинает работать значительно лучше при более низкой твердости.

Тем временем, семья Томасов провела свой собственный тест CATRA с узорчатой сваркой дамасской стали, состоящей из AEB-L и 154CM, против кромки на цельном куске каждой из этих сталей (подробно описано в конце статьи Ларрина "5 мифов").

Шокирующе, но они обнаружили, что дамасская сталь, сваренная по шаблону, оказалась практически посередине между всеми сталями, из которых она была изготовлена: Он имел более высокую стойкость кромки, чем более мягкая кромка AEB-L, и более низкую стойкость кромки, чем более твердая кромка 154CM, при этом начальная способность к резанию была одинаково высокой.

Не совсем справедливо утверждать, что сталь Wootz хуже всех современных сталей, а сталь, сваренная по шаблону, никогда не может быть лучше, чем сумма ее частей. Это были единичные эксперименты, проведенные с небольшим диапазоном материалов. Но это должно дать нам обоснованный скептицизм по отношению к заявлениям любого производителя о том, что его ножи работают лучше благодаря дамасской стали.

В своем отчете о тестировании Wootz Damascus CATRA Верхувен также упоминает, что настоящие дамасские стальные клинки "из древности", вероятно, были лучше тех, что использовали европейские крестоносцы.

Возможно, что европейские клинки закаливались только до твердости 40 HRC (именно здесь, по словам Верхувена, Вутц начал превосходить всех) из-за руды и технологий, которые они использовали. В средневековую эпоху чистую сталь было трудно достать, особенно в масштабах, достаточных для оснащения армии, поэтому способность делать бруски Вутца была бы невероятно полезной технологией.

Однако сегодня, даже если не увлекаться сталью, наши стандарты намного выше, чем в средневековую эпоху в любой стране.

На данный момент, справедливо будет сказать, что узор - это главная ценность дамасской стали, поэтому стоит рассказать о том, что представляют собой некоторые из этих узоров.

Есть несколько основных узоров, которые обычно встречаются на дамасских клинках. Вы можете получить довольно хорошее представление о возможностях по узорам, которые создает дамасская сталь. Но перед высококвалифицированными кузнецами открываются широкие возможности. Как только вы начинаете разбираться в мозаичных узорах, дамаск становится совсем другим зрелищем. Однако в ножах массового производства такого обычно не увидишь.

Мастер клинкового дела Рик Данкерли написал отличную статью для журнала Blade Mag о различных вариантах дамаска, которые можно сделать еще в 2011 году. Вот краткий обзор основных из них, о которых он рассказал:

Random: в этом случае слои остаются плоскими, а во время нанесения узора образуется плавный, органичный узор (вы увидите его на многих японских кухонных ножах высшего класса).

Twist: заготовку нагревают до температуры, близкой к температуре сварки, затем скручивают, создавая звездчатый узор.

Ladder: На противоположных сторонах прутка протачиваются попеременные канавки, затем прессуется и шлифуется плоская поверхность для создания слоев уложенных друг на друга волнообразных узоров.

Raindrop: Углубления вдавливаются или фрезеруются в боковые стороны прутка, затем прессуются и шлифуются, как и в случае с лестницей, для создания форм, напоминающих капли дождя на пруду.

В большинстве случаев вам не нужно заботиться о дамасском клинке больше, чем о любом другом вашем ноже: держите его чистым и сухим, и, возможно, время от времени наносите на него слой масла.

Если вы действительно беспокоитесь об этом, подумайте о том, какая сталь наиболее уязвима.

Поскольку большинство дамасских клинков изготавливается из высокоуглеродистой стали с высоким содержанием никеля, имеет смысл обращаться с клинком так, как будто это просто высокоуглеродистая сталь. Вытирайте лезвие как можно скорее после резки чего-либо кислого, например, фруктов. Даже масло с ваших пальцев может представлять долгосрочную опасность, если вы продолжаете касаться лезвия, не вытирая его.

Читайте также: