Покровный слой оцинкованной сталью

Обновлено: 10.05.2024

При изоляции оборудования, трубопроводов, емкостей и воздуховодов, расположенных на улице – все теплоизоляционные материалы требуют применения покровного слоя изоляции.

Необходимость применения покровного слоя указана так же и в законодательных документах – в частности основным руководящим документом для проектирования изоляции трубопроводов на текущий момент является СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов». Данный свод правил следует соблюдать при проектировании тепловой изоляции наружной поверхности оборудования, трубопроводов, газоходов и воздуховодов, расположенных в зданиях, сооружениях и на открытом воздухе с температурой содержащихся в них веществ от – 180 до +600 °С, в том числе трубопроводов тепловых сетей при всех способах прокладки.

Вот некоторые термины и определения:

Покровный слой: Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от механических повреждений и воздействия окружающей среды;

Пароизоляционный слой: Элемент теплоизоляционной конструкции оборудования и трубопроводов с температурой ниже температуры окружающей среды, предохраняющий теплоизоляционный слой от проникновения в нее паров воды вследствие разности парциальных давлений пара у холодной поверхности и в окружающей среде;

Согласно СП 61.13330.2012 п4.4., в состав конструкции тепловой изоляции для поверхностей с положительной температурой в качестве обязательных элементов должны входить:

Сейчас есть множество материалов, которые так же могут сочетать в себе одновременно два этих качества.

Несмотря на то, что стандарты были выпущены еще в 70-80 годах, и часто в рынке вы можете услышать «нормативная база устарела» - можем с гордостью заявить, что в данные рекомендации был заложен большой инженерный потенциал! Реалии тех лет были таковы, что технологии не позволяли делать качественные продукты и в силу вступала инженерная мысль настоящих опытных ученых. Даже на материалах плохого качества, при помощи подвесов, проволочек, опорных скоб, опорных колец и прочих «мелочей» удавалось создать теплоизоляционное покрытие которое могло простоять десяток лет.

Для чего нужен покровный слой изоляции на улице?

Защита изоляции от намокания и продувания – это актуально для материалов из минеральной ваты на основе базальта или кварца, мулитокремнеземнистой (каолиновой) ваты, ППУ.

Защита от ультрафиолета – актуально для органических материалов – таких как пенополиэтилен, вспененный каучук, Цилиндры из XPS, ППУ . Солнечные лучи разрушают их.

Защита от падающих веток, птиц, кошек и прочих механических повреждений

Для чего нужен покровный слой изоляции в помещение?

· Декоративный красивый внешний вид изоляции

· Защита от механических повреждении – там где ее можно случайно задеть.

· Чистота помещения – для помещений с высокими требованиями по гигиене и чистоте, как правило в этом случае покровный слой сочетает в себе функцию пароизоляционного слоя- его можно протирать влажной тряпкой без риска повреждения изоляции.

Итак – обеспечение качественного покровного слоя необходимо! В противном случае, даже если мы возьмем самый качественный теплоизоляционный материал – и сэкономим на покровном слое, или комплектации для его монтажа – мы сознательно лишим материал нормативных условий для его эксплуатации и работы.

Компания ТИМ может предложить следующие варианты защитных покрытий

Мембраны и пленки URSA SECO

Мембраны и пленки URSA SECO – это высококачественные современные материалы, предназначенные для пароизоляции, гидроизоляции и ветрозащиты стен, перекрытий и крыш. Материалы разработаны для обеспечения эффективной работы теплоизоляции на протяжении всего срока эксплуатации системы утепления, а также призваны увеличить долговечность строительных конструкций. Мембраны и пленки могут использоваться в конструкциях скатных крыш, стен под сайдинг, вентилируемых фасадов, в утепленных цокольных и чердачных перекрытиях, а также для гидроизоляции полов влажных помещений. Кроме того, некоторые виды пленок и мембран могут использоваться в качестве временной кровли там, где это необходимо. Все мембраны и пленки обладают уникальной клейкой полосой, которая гарантирует надежность соединений и удобство монтажа. Дополнительного склеивания скотчем при соединении полотен не требуется.

Защитная оболочка 3М

Паронепроницаемая самоклеящаяся оболочка VentureClad предназначена для облицовки и защиты теплоизоляции. Защищает теплоизоляционные материалы от воздействия агрессивных сред, химических и механических воздействий, УФ-излучений. Материал водо- и паронепроницаем. Пленка 3М VentureClad применима при низких температурах до -23°С . Устойчива к растяжению, проколу и разрыву.

Преимущества перед традиционными решениями:химическая и УФ-стойкость;экономия на логистике за счет малого веса; абсолютная паронепроницаемость; предотвращает возникновение коррозии и намокание воды; легкость и быстрота ремонта; монтаж не требует специального оборудования.

Преимущества перед аналогами:температура эксплуатации от -70 до +148 °C; монтаж осуществляется при температурах до -23°C.

Стеклоткани

Стеклоткани - покрытия, производимые из стекловолокна (стеклонитей), что обеспечивает материалам ряд уникальных свойств. Стеклоткани невоспламеняемы, негорючи, не подвергаются коррозии, обладают высокой химической стойкостью, имеют низкую теплопроводность, обладают превосходными электроизоляционными свойствами, а также обладают высокой стойкостью к разложению и механическому износу. Температура эксплуатации покрытий из стекловолокна составляет от –200 °С до +550 °С.

ПВХ покрытия

Профессиональное покрытия, устойчивые к УФ- излучению, агрессивным средам, химическому и механическому воздействию. Материалы состоят из ПВХ - основы и алюминия, защищенного ПЭТФ - пленкой (полиэтилентерефталат). Обладают высоким сопротивлением разрыву и устойчивы к проколам. Принимает первоначальную форму после механического воздействия на него. Обладает очень высоким поглощающим коэффициентом поверхности и, как следствие, низким отражающим. Поставляются в виде рулонов, лент, углов, тройников, отводов, подвесов и др.

Металлические покрытия

Формованные металлические покрытия, представляющее собой готовые к монтажу изделия: прямые участки, отводы, тройники, короба, цеппелины, конусы, переходы и др. Изготавливается из трех видов металла: оцинкованная сталь; алюминий; нержавеющая сталь. Применяются на различных участках трубопроводов, предназначены для защиты теплоизоляционного слоя конструкций от механических повреждений, агрессивной внешней среды, а так же разрушительного воздействия ультрафиолетовых лучей.

Фотополимеры Ауспрег

Auspreg UV - это линейка УФ-отверждаемых материалов, включает в себя рулонные армированные покрытия, препреги / ламинаты, грунтовки и финишные покрытия на основе полиэфирных и винилэфирных смол. Однокомпонентные продукты Auspreg UV характеризуются великолепной адгезией к различным материалам и поверхностям, водонепроницаемы и имеют длительный срок службы. Технология применяется в качестве системы защитных покрытий для изоляции, металлических и бетонных конструкций, подходит для ремонта различных поверхностей и деталей. Материалы отверждаются под воздействием УФ-излучения, не требуют воздействия тепла или каких-либо химических веществ. После отверждения представляют собой непроницаемую, абсолютно твердую структуру. Ламинаты поставляются в рулонах стандартной шириной 1270 мм. Продукт частично отвержден и требует доотверждения путем воздействия света. В неотвержденном виде продукт пластичен, легко режется и принимает необходимую форму.

Теплый свитер не согреет Вас, если выйти в нём под дождь! А вот если на него накинуть не промокающий плащ - другое дело!

Всё о покровном слое теплоизоляции

Покровный слой оцинкованной сталью

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ

Continuously galvanized sheet steel. Specifications

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. N 1465 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Издание (август 2007 г.) с Изменениями N 1, 2, утвержденными в сентябре 1981 г., июне 1986 г. (ИУС 11-81, 9-86).

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

по назначению на группы

для холодной штамповки - ХШ,

для холодного профилирования - ХП,

под окраску (дрессированная) - ПК,

общего назначения - ОН;

по способности к вытяжке (сталь группы ХШ) на категории

нормальной вытяжки - Н,

глубокой вытяжки - Г,

весьма глубокой вытяжки - ВГ;

по равномерности толщины цинкового покрытия

с нормальной разнотолщинностью - HP,

с уменьшенной разнотолщинностью - УР.

(Измененная редакция, Изм. N 1).

1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации - КР,

без узора кристаллизации - МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанным в табл.1.

Масса 1 м слоя покрытия, нанесенного с двух сторон, г

Толщина покрытия, мкм

Св. 570 до 855 включ.

Св. 40 до 60 включ.

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

2. СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел 2. (Измененная редакция, Изм. N 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл.1а.

Марка холоднокатаной стали для изготовления оцинкованной стали

первой категории качества

высшей категории качества

Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88

Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с cодержанием серы не более 0,035% и фосфора - не более 0,020% и ГОСТ 380-2005 с массовой долей серы не более 0,035% и фосфора - не более 0,025%

08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10кп по ГОСТ 1050-88

08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030% и фосфора - не более 0,020%

БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-2005

БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы нe более 0,04% и фосфора - не более 0,035%

Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-2005 с массовой долей серы не более 0,045% и фосфора - не более 0,040%

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

ПРОКАТ ЛИСТОВОЙ ГОРЯЧЕОЦИНКОВАННЫЙ

Hot-dip zinc-coated steel sheet. Specifications

Дата введения 2020-12-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Акционерным обществом "Уральский институт металлов" (АО "УИМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 367 "Чугун, прокат и металлоизделия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2020 г. N 131-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения

Госстандарт Республики Беларусь

5 В настоящем стандарте учтены основные нормативные положения следующих международных и европейских стандартов:

- ISO 3575:2016* "Сталь углеродистая тонколистовая с покрытием, нанесенным непрерывным методом горячего цинкования, торгового качества и для вытяжки" ("Continuous hot-dip zinc-coated carbon steel sheet of commercial and drawing qualities", NEQ);

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

- ISO 4998:2014 "Сталь углеродистая тонколистовая конструкционная с горячим цинковым покрытием или покрытием из железоцинкового сплава, нанесенным непрерывным методом" ("Continuous hot-dip zinc-coated and zinc-iron alloy-coated carbon steel sheet of structural quality", NEQ);

- ISO 16163:2012 "Прокат стальной листовой с горячим покрытием, нанесенным непрерывным методом. Допуски на размеры и форму" ("Continuously hot-dipped coated steel sheet products - Dimensional and shape tolerances", NEQ);

- EN 10143:2006 "Листы и полосы стальные с горячим непрерывным металлическим покрытием. Допуски на размеры и форму" ("Continuously hot-dip coated steel sheet and strip. Tolerances on dimensions and shape", NEQ);

- EN 10346:2015 "Прокат плоский стальной для холодной штамповки с непрерывным покрытием, нанесенным методом погружения в расплав. Технические условия поставки" ("Continuously hot-dip coated steel flat products for cold forming. Technical delivery conditions", NEQ)

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 52246-2016

Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 332-ст ГОСТ Р 52246-2016 отменен с 1 декабря 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 1, 2021 год; поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на листовой прокат из низкоуглеродистой стали с цинковым, железоцинковым, цинкалюминиевым, цинкалюмомагниевым, алюмоцинковым покрытиями, нанесенными методом непрерывного погружения в расплав (далее - оцинкованный прокат). Оцинкованный прокат предназначен для изготовления профилированных, штампованных и сварных изделий, а также металлических изделий методами изгиба и соединением в замок.

Оцинкованный прокат может применяться в качестве основы для производства листового проката с полимерным покрытием по ГОСТ 34180 и по [1].

Антикоррозионная защита, получаемая за счет покрытия, пропорциональна массе или толщине покрытия.

Применение строительных конструкций из оцинкованного проката в зависимости от степени агрессивного воздействия газообразных сред при температурах от минус 50°С до плюс 50°С установлено в действующих нормативных документах по защите от коррозии, ориентировочные данные о потере массы цинкового покрытия за год эксплуатации в атмосферах различной коррозионной активности приведены в [2].

В Российской Федерации действует СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 503 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 1381 Уротропин технический. Технические условия

ГОСТ 1497 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3560 Лента стальная упаковочная. Технические условия

ГОСТ 4765 Материалы лакокрасочные. Метод определения прочности при ударе

ГОСТ 6009 Лента стальная горячекатаная. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7566-2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 10510 (ИСО 8490-86) Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

В Российской Федерации действует ГОСТ Р 54153-2010 "Сталь. Метод атомно-эмиссионного спектрального анализа".

Строй-справка.ру

Для предохранения основного слоя тепловой изоляции от атмосферного воздействия, механических повреждений и для обеспечения надежности, долговечности изоляции поверх изоляционного слоя наносят покровные и отделочные слои.

Покровные слои выполняют из штучных изделий — металлических листов, листов стеклопластика, рулонных изделий, асбестоцементных полуцилиндров и плит, а также штукатурных растворов. Для отделки применяют краску, лаки, битумы, рулонные материалы.

Металлическое покрытие. Покровные слои изготовляют из тонколистовой кровельной стали толщиной 0,4—1 мм, оцинкованной тонколистовой стали толщиной 0,5—1 мм и листов из алюминия и его сплавов толщиной 0,5—1 мм. При использовании для покровного слоя алюминиево-медных сплавов их защищают от коррозии при отсутствии заводской плакировки (покрытие слоем чистого алюминия). Листы из алюминиево-марганцевых и магниевых сплавов обладают высокой коррозионной стойкостью (за исключением некоторых сильно агрессивных веществ) и их защищать не надо. Не разрешается применять алюминиевые сплавы без специальной защиты в случае прямого воздействия щелочей, хлора, фтора, муравьиной, щавелевой, соляной кислот, азотной кислоты слабой и средней концентрации, хлороорганических кислот, ртути и формальдегида.

В месте соприкосновения алюминиевых сплавов с такими материалами, как сталь (сетка, проволочные кольца, штыри, опорные кольца), штукатурка, содержащая цемент, вулканитовые, совелитовые, диатомптовые и перлитоцементные изделия возникает коррозия. Для зашиты алюминиевых покрытии от коррозии применяют плакирование и окрашивание.

Покрытия из кровельной стали окрашивают по наружной поверхности масляной краской, краской БТ-177, перхлорвиниловыми красками или эмалями. Внутреннюю сторону покрытия проолифливают „ли покрывают битумным лаком БТ-577.

Конструкции металлических покрытий различаются в зависимости от назначения, формы и размеров изолируемых объектов.

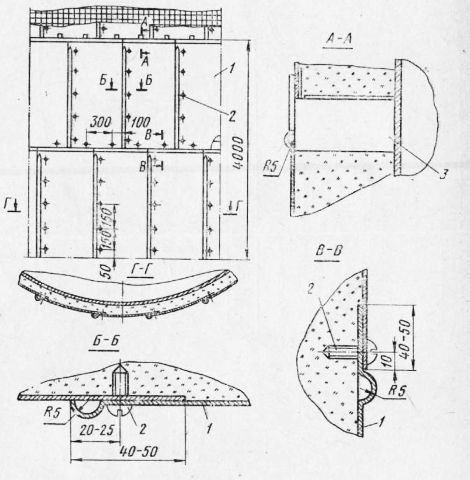

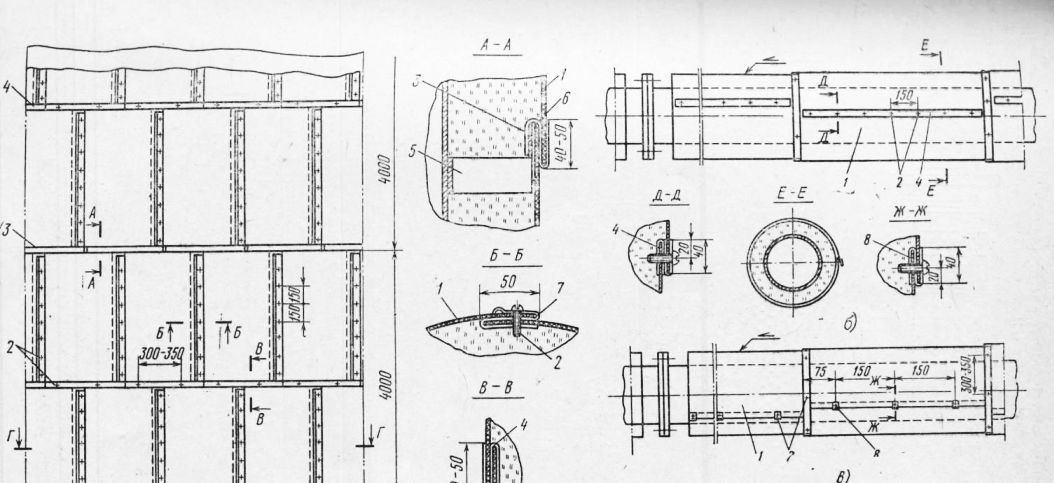

Покрытие изоляции трубопроводов в виде футляра выполняют из листа длиной, равной ширине листа, а по ширине — равной длине окружности изоляции с учетом, необходимого перекрытия продольного шва, которое составляет 30—50 мм. Способы сопряжения продольных и поперечных швов.

Для придания футлярам жесткости и большой механической прочности по кромкам футляров делают зиги. При диаметре изоляции до 600 мм радиус зига — 3—4 мм, при большем диаметре изоляции — 5 мм. Зиги располагают на футляре в зависимости от способа соединения элементов футляра.

Вдоль поперечных швов по окружности футляров устанавливают самонарезающие винты размером 4X12 мм через 300—350 мм. Вдоль продольного шва устанавливают самонарезающие винты с шагом 150 мм.

Металлические футляры по изоляции, выполненной из мягких уплотняющихся теплоизоляционных материалов при толщине изоляции 80 мм и более, устанавливают на опорных кольцах, которые располагают в местах поперечных швов, фланцевых соединений и отводов. Опорное кольцо состоит из двух сегментов (полуколец), соединяемых на болтах с гайками.

Обод представляет собой бандажную ленту толщиной 2 мм и шириной 30 мм. К ободу приварены опорные лапки такого же сечения. В гнездах опорных лапок укреплены прокладки из асбестового картона толщиной 8 мм.

На рис. 2 показана отделка торцов изоляции у фланцевых соединений, когда диаметр изоляции- равен диаметру фланцевого соединения (само фланцевое соединение не изолируют). Торцы отделывают под конус или с помощью диафрагмы.

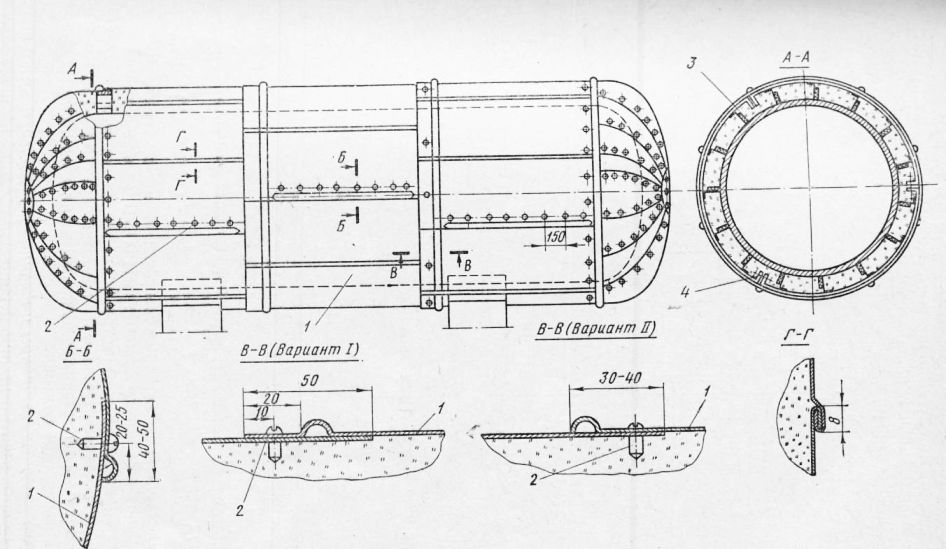

Покрытие изоляции аппаратов в зависимости от способа монтажа, диаметра аппарата и расположения выступающих частей (штуцеров, люков, лазов, опор) выполняют картинами, обечайками и отдельными листами. Картина — это элемент покрытия, состоящий из нескольких металлических листов, соединенных на фальцах. Обечайка — элемент покрытия, состоящий из нескольких изогнутых по диаметру изоляции аппарата металлических листов, соединенных на фальцах.

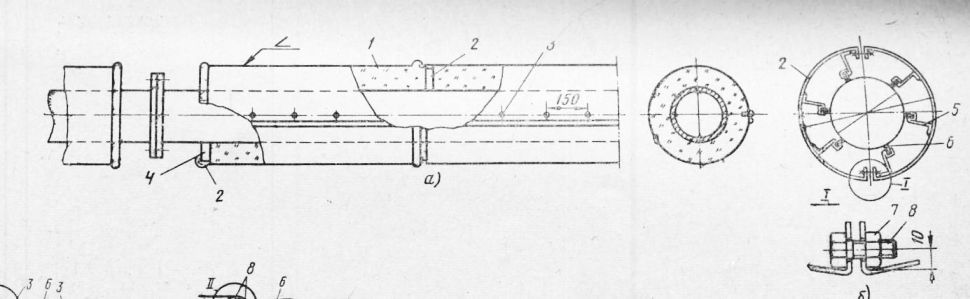

Рис. 1. Покрытие изоляции трубопровода в виде футляра:

а — общая схема, б — опорное устройство; 1 — покрытие из металлического листа, 2 — опорное кольцо, 3 — самонарезающий винт, 4 — диафрагма, 5 — опорная лапка, 6 — прокладка из асбестового картона, 7 — гайка, 8 — болт

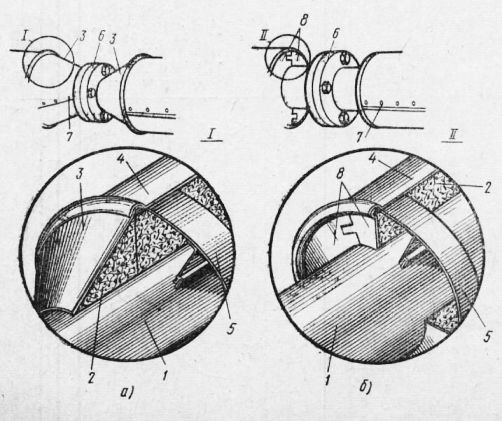

Рис. 2. Отделка торцов изоляции у фланцевых соединений (фланцы не изолируются):

а — под конус, б — с помощью диафрагмы; 1 — трубопровод, 2 — теплоизоляционный слой. 3 — конус, 4 — покрытие изоляции труоо-провода, 5 — опорное кольцо, 6 — фланцевое соединение, 7 — само- ^ нарезающий винт, 8 — элементы диафрагмы

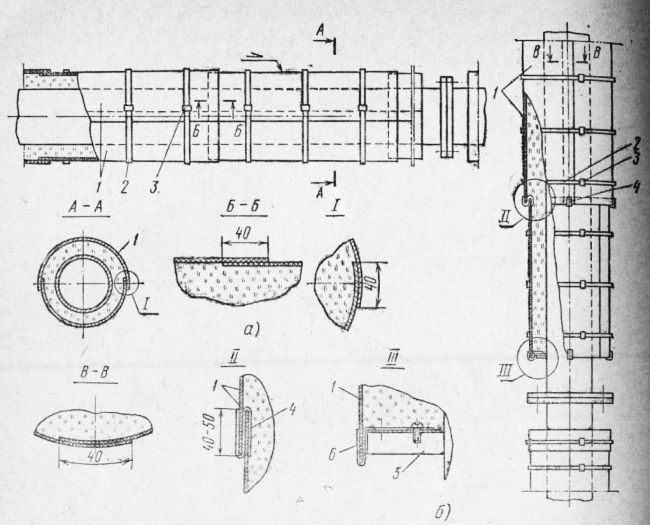

Покрытия изоляции аппаратов диаметром менее 1 м крепят так ж е как и на трубопроводах. Радиус зига на футлярах для покрытия аппаратов равен 5 мм.

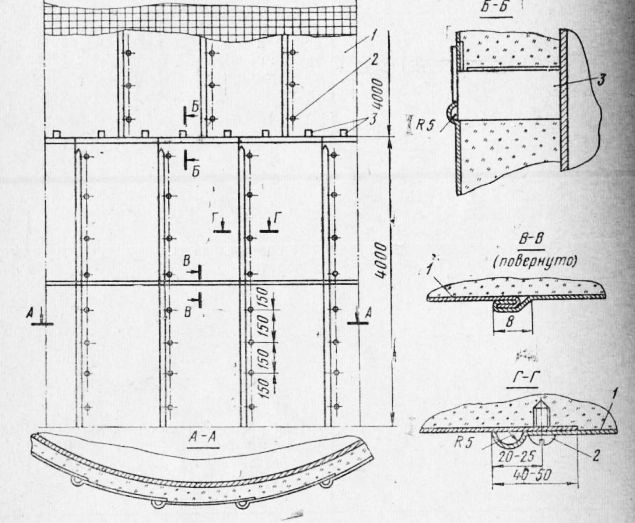

Покрытие изоляции вертикальных аппаратов картинами выполняют при больших расстояниях между выступающими по горизонтали. Длина картин определяется расстоянием между опопЦ ными лапками разгружающих устройств; ширина картин равна ширине металлического листа. По длине отдельные металлические листы соединяют лежачим фальцем. По продольным I швам картины соединяют способом зиг внахлестку самонарезающими винтами размером 4 X 12 мм через 150 мм. Попоперечным швам картины устанавливают на опорные лапки разгружающих устройств, перекрывая нижние картины. По поперечным швам картины не соединяют винтами для образования температурного шва. В верхней части картин нижнего ряда предусмотрены вырезы для опорных лапок.

Рис. 3. Покрытие изоляции вертикального аппарата картинами из металлических листов:

1 — картины, 2 — самонарезающий винт, 3 — разгружающее устройство

Монтируют картины снизу вверх поясами. Отверстия для винтов выполняют на месте монтажа.

Рис. 4. Покрытие изоляции вертикальных аппаратов обечайками из металлических листов:

1 — обечайка, 2 — самонарезающий винт, 3 — разгружающее устройство

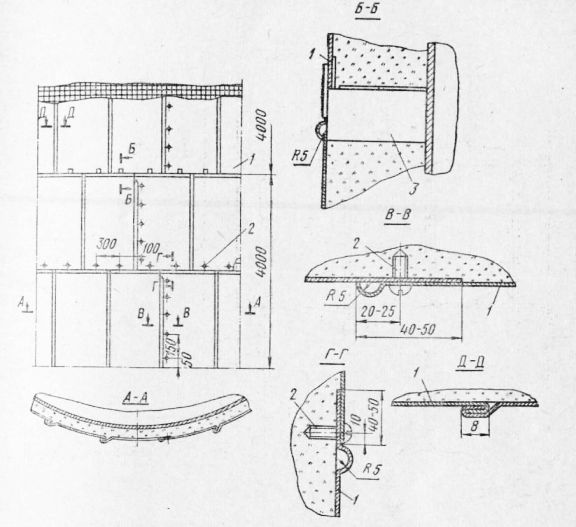

Покрытие изоляции вертикальных аппаратов отдельными листами выполняют при большом количестве выступающих частей. Продольные швы делают способом зиг внахлестку и соединяют самонарезающими винтами через 150 мм. Поперечные швы делают внахлестку таким образом, чтобы верхний лист опирался на зиг нижнего листа. Винты по поперечным швам устанавливают через 300 мм. У разгружающих устройств листы устанавливают на опорные лапки, приваренные к аппарату или стяжным бандажам. В нижнем листе делают вырезы для опорных лапок. По этим швам винты не устанавливают для образования температурного шва.

Покрытие изоляции горизонтальных аппаратов обечайкам выполняют из нескольких листов, соединенных в один посредством лежачего фальца. По продольным швам листы соединены способом зиг внахлестку самонарезающими винтами 2 через 150 мм. Швы расположены вразбежку. По поперечным швам листы соединяют способом зиг внахлестку. Винты расположены на расстоянии 350 мм по окружности через один поперечный шов.

Рис. 5. Покрытие изоляции вертикальных аппаратов отдельными металлическими листами:

1 — металлический лист, 2 — самонарезающий винт, 3— разгружающее устройство

Покрытие изоляции горизонтальных аппаратов отдельными листами выполняют вдоль аппарата. Крепят листы так же, как и на вертикальных аппаратах. Для придания жесткости металлическому футляру на горизонтальных аппаратах установлены опорные устройства, к которым прикреплен футляр. Опорные устройства находятся у днищ и фланцевых соединений, а на аппаратах большой длины и на цилиндрической части — через 3—4 м.

Покрытие днищ аппаратов зависит от формы днища. На рис. 26 показана конструкция покрытия сферического днища аппаратов диаметром 0,5 м и более. Металлический футляр выполнен из секторов.

Рис. 6. Покрытие изоляции горизонтального аппарата обечайками:

1 — обечайка, 2 — самонарезающий винт, 3 — опорное сольдо, 4 — вша с гайкой

Размер основання (хорды) сектора 150—250 мм. Швы секторов соединены внахлестку с зигом самонарезающими винтами 3 через 100 мм При конусных днищах аппаратов диаметром до 1 м покрытие из металла выполняют также коническим. Конус состоит из одного сек! тора, который соединен внахлестку с зигом. При больших диаметрах аппарата конус состоит не менее чем из трех секторов. На вершине конуса и в месте, где сходятся конусы сферических секторов, установлены накладки в виде круга 2 диаметром 300 мм и более в зависимости от диаметра аппарата. По периметру накладки также сделан зиг. Накладку крепят самонарезающими винтами через 100—150 мм.

Рис. 7. Покрытие сферического днища аппарата металлическими листами:

1 — сектор, 2 — круг, 3 — самонарезающий винт, 4 — опорное кольцо

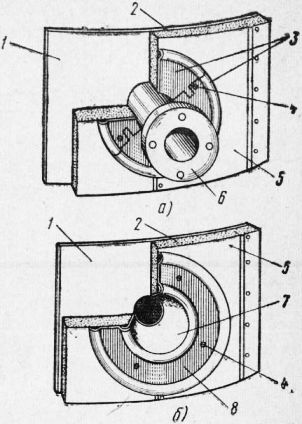

На рис. 8, а, б, в показана отделка покрытий изоляции у фланцев, лазов, фундаментных болтов.

Покрытие изоляции арматуры и фланцевых соединений выполняют различными способами. Изоляцию фланцевых соединений и арматуры на трубопроводах, а также фланцевых соединений, крышек на аппаратах выполняют съемно-разъемных конструкций. Такую изоляцию можно легко и быстро снимать и устанавливать при осмотре и ремонте, не нарушая целостности и не разрушая изоляцию трубопровода или аппарата вместе с защитным покрытием. Если фланцевые соединения и арматуру по условиям эксплуатации не требуется снимать, то изоляцию и защитное покрытие по ней выполняют, как показано на рис. 9. В верхней части металлического покрытия вырезают отверстие под вентиль, покрытие опирают на диафрагму и закрепляют самонарезающими винтами.

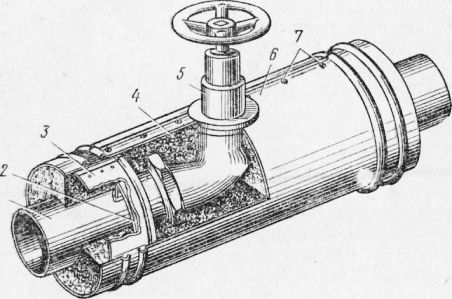

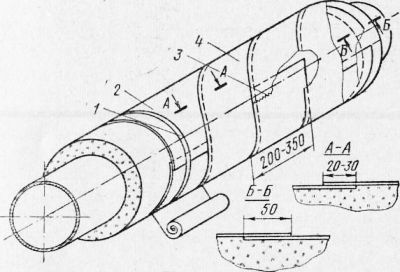

Покрытия из стеклопластика. Для покрытия изоляции применяют стеклопластик листовой, рулонный и в виде полуцилиндров. Стеклопластик укладывают по основному теплоизоляционному слою, перекрывая продольные и поперечные швы на 40—50 мм. Стеклопластик крепят самонарезающими винтами, планками или кляммерами, изготовленными из листов алюминиевых сплавов или оцинкованной стали толщиной 0,8 мм.

Скорлупы из стеклопластика укладывают по слою изоляции, также перекрывая продольные и поперечные швы на 40—50 мм. Скорлупы крепят бандажами с пряжками. На вертикальном трубопроводе скорлупы опираются одна на другую с помощью кляммер; от сползания изоляция предохраняется разгружающими устройствами.

Покрытия из рулонных изделий. Покрытие выполняют из следующих рулонных изделий: каландрированной винипластовой пленки, лакостеклоткани, фольгоизола, стеклоткани, дублированной фольги, фольгокартона, рубероида с крупнозернистой посыпкой, изола, бри-зола, стеклоткани по выравнивающему слою из рубероида, картона, асбестовой ткани, синтетических пленок.

Покрытия из винипластовой пленки, лакостеклоткани, рубероида, изола, бризола менее надежны и менее долговечны, чем из металлических листов, асбестоцементных полуцилиндров или стеклопластика. Кроме того, рулонные покрытия из таких изделий, как изол бризол, рубероид,—горючие и в случае пожара способствуют распространению пламени, а также оплавляются при соприкосновении с горящими предметами. Поэтому при изоляции трубопроводов с температурой поверхности выше 200 °С покрытие должно находиться на расстоянии не менее 0,3 м от неизолируемой поверхности. Трубопроводы с покрытием изоляционного слоя перечисленными изделиями должны находиться на расстоянии не менее 25 м от оборудования, содержащего горючие и взрывоопасные смеси.

Рис. 8. Отделка покрытий изоляции:

а — у фланцев, б — у лазов, в — у фундаментов болтов; 1 — стенка аппарата. 2 — изоляция, 3 — элементы диафрагмы. 4 — самонарезающие винты, 5 — металлическое покрытие. 6 — штуцер, 7 — конус, 8 — накладка, 9 — фундаментный болт с гайкой, 10 — металлическая накладка

Рис. 9. Покрытие изоляции муфтовой арматуры из металлических листов:

1 — трубопровод, 2 — опорное кольцо, 3 — диафрагма, 4 — теплоизоляционный слой, 5 — вентиль, б — металлическое покрытие, 7 — самонарезающие винты

Защитные покрытия из каландрированной винипластовой пленки, лакостеклоткани, дублированной рубероидом или другими материалами, стеклоцемеита укладывают на слой изоляции и крепят продольными металлическими планками с самонарезающими винтами или бандажами с пряжками. При этом продольный шов получается уплотненным и ровным. Фольгоизол крепят по изоляции самонарезающими винтами; нахлестка по поперечному шву равна 40—50, по продольному — 100—150 мм; винты устанавливают через 150 мм.

На рис. 12 показана конструкция изоляции трубопровода с покрытием из изола (бризола). Полотнища изола нарезают по длине окружности изолированного трубопровода плюс величина нахлестки 100—150 мм. Изол укладывают на выровненную поверхность изоляции внахлестку по продольным и поперечным швам. Швы проклеивают горячим нефтебитумом или битумной мастикой.

Рис. 10. Покрытие изоляции листами из стеклопластика:

а — на вертикальных аппаратах, б — на горизонтальных трубопроводах с креплением планками, в — на горизонтальных трубопроводах с креплением кляммерами; 1 — стеклопластик, 2 —самонарезающий винт, 3 — планка типа ///; 4 — планка типа II, 5 — разгружающее устройство, 6 — бандаж, 7 — планка типа

Рис. 11. Покрытие изоляции горизонтального (а) и вертикального (б) трубопроводов скорлупами из стеклопластика:

1 — скорлупа из стеклопластика, 2 — бандаж, Запряжка, 4 — кляммера,

Рис. 12. Покрытие изоляции трубопровода изолом:

При укладке изола насухо полотнища крепят так же, только бандажи устанавливают через 200 мм.

К Слой из рубероида с крупнозернистой посыпкой крепят так же, как изол. Для промазки швов применяют битум. Участок изоляции трубопровода на расстоянии 300 мм до неизолированной части покрывают футлярами из листового металла или штукатурят.

Слой из стеклоткани укладывают по выравнивающему слою из рулонных изделий (рубероида, пергамина). Выравнивающий слой из жестких рулонных изделий предохраняет стеклоткань от повреждения крепежными деталями основного слоя изоляции, а также придает изоляции хорошую форму.

Рис. 13. Покрытие изоляции трубопроводов стеклотканью (спиралью):

1 — изоляционная прорезиненная лента, 2 — рубероид, 3 — сшивка, 4 — стеклоткань

При повышенных требованиях пожаробезопасности в качестве выравнивающего слоя применяют асбестовый-картон. Его укладывают насухо с нахлесткой 50 мм по продольным и поперечным швам и крепят изоляционной прорезиненной лентой /, проволокой диаметром 2 мм или липкой поливинилхлоридной лентой через 500 мм.

Стеклоткань толщиной не менее 0,2 мм укладывают спиральными или отдельными полотнищами с нахлесткой по швам соответственно 20—30 и 50 мм.

Ширина полосы стеклоткани при ее укладке спиралью — 250—300 мм в зависимости от ширины полотнища. Концы отдельных кусков стеклоткани сшивают капроновой нитью или проволокой диаметром 0,8 мм. В начале и конце трубопровода у фланцевых соединений полосу оборачивают два раза вокруг изоляции и закрепляют проволочными кольцами.

При укладке стеклоткани полотнищами продольные швы должны быть сшиты стеклянной или капроновой нитью. Во избежание разрушения стеклоткани у швов ее подворачивают на 50 мм.

Стеклоткань окрашивают масляными, эмалевыми, битумными или другими красками, лаками и смолами.

Покрытия из асбестоцементных изделий. Покрытия из асбестоцементных полуцилиндров выполняют из полуцилиндров с раструбом и без него.

Асбестоцементные полуцилиндры с раструбом укладывают по изоляции с перекрытием поперечных и продольных швов и закрепляют бандажами из упаковочной стали сечением 0,7 X 20 мм. По длине полуцилиндра устанавливают не менее трех бандажей. Швы промазывают замазкой или асбестоцементным раствором.

Асбестоцементные полуцилиндры без раструба укладывают по изоляционному слою с перекрытием продольных швов. Поперечные швы перекрывают бандажами шириной 65 мм, покрытыми антикоррозионным составом. Крепят полуцилиндры с раструбом и без раструба одинаково. Никакой отделки поверх асбестоцементных полуцилиндров не предусматривается.

Покрытия из асбестоцементных плит (листов) применяют для изоляции цилиндрической части аппаратов больших диаметров с малым количеством выступающих частей. Для аппаратов диаметром 4 м и более используют плоские и волнистые асбестоцементные листы. Для аппаратов небольших диаметров служат криволинейные плиты, изготовляемые по специальному заказу. Изоляцию сферических днищ этих аппаратов покрывают футлярами из металлических листов или асбестоцементным раствором.

Асбестоцементные плиты крепят несколькими способами: двойными усиленными штырями, навесными скобами, установленными на двойных усиленных штырях, крючками, подвешенными на проволочном кольце, которое закреплено на сдвоенных штырях.

Штыри приваривают к стенке аппарата или стяжному бандажу, а на аппаратах с приваренными втулками штыри устанавливают во втулки. Для крепления асбестоцементных плит используют те же штыри, что и для крепления основного теплоизоляционного слоя. На аппаратах с приваренными втулками двойные усиленные штыри устанавливают через 1 м по высоте. Навесные скобы укрепляют на штырях.

Плиты устанавливают с перекрытием продольных и поперечных швов. Снаружи плиты дополнительно крепят стяжными бандажами либо кольцами из проволоки. В местах установки люков, штуцеров и других выступающих частей выполняют защитное покрытие из ас-бестоцементного раствора по сетке.

Штукатурные покрытия. Штукатурные покрытия выполняют из различных растворов. Штукатурные растворы наносят на выровненную поверхность изоляции и обязательно по каркасу из плетеной или тканой сетки № 12 X 1,2.

Толщина штукатурного слоя для трубопроводов диаметром до 133 мм при изоляции жесткими изделиями 10 мм, изделиями из волокнистых материалов — 15 мм, для трубопроводов диаметром более 133 мм при изоляции жесткими изделиями — 15 мм, волокнистыми — 20 мм. Толщина штукатурного слоя при изоляции оборудования жесткими изделиями 10 мм, при изоляции минераловатными и стекловатными изделиями — 15—20 мм.

Читайте также: