Предел прочности сталь 2

Обновлено: 18.04.2024

- > МЕТАЛЛРЕНТ

- > ТПА СЕРВИС

- > УСТАНОВОЧНЫЕ ПАЛЬЦЫ, ВТУЛКИ

- > ШТОКА СМЫКАНИЯ ТПА

- > ИЗГОТОВЛЕНИЕ. РЕЗЬБОВЫЕ ФУТОРКИ

- > ВОССТАНОВЛЕНИЕ РЕЗЬБ ПЛИТ ТПА

- > Repairs threaded holes for platens injection moulding machines

- > МАГНИТНЫЕ СТАНКИ

- > Тяжелые магнитные станки

- > Модель МС-8+

- > Модель МС-76

- > Модель МС-111

- > Модель Steyr-35

- > Модель МС-40

- > Модель МС-36

- > LENZ-55

- > МС-51 Promotehc

- > Promotech ВМ-16

- > Кромкосниматель BM-20

- > Кромкосниматель BM-21

- > Кромкосниматель ВM-21S

- > NKO Machines B15 Electra

- > BOMAR ERGONOMIC 320.250 DGH

- > Аренда магнитный станок МС-36

- > Аренда МС-36 AUTO

- > Аренда магнитный станок МС-51

- > Аренда магнитный станок МС-8 плюс

- > МС-2

- > Корончатые сверла

- > Фрезы кольцевые

- > Сверла твердосплавные

- > Коронки по металлу

- > Сверла_спиральные_кобальт_по металлу

- > Борфрезы

- > Ступенчатые сверла

- > Зенкеры конусные

- > Спиральные сверла для рельс Арт. 20.1710

- > Сверла со сменными вставками

- > Фрезы концевые EA HGT

- > Магнитный стружкосборщик

- > СИСТЕМЫ ПОДАЧИ СОЖ

- > Бак магнитный 500 мл, подача СОЖ. Силиконовая трубка

- > Бак магнитный 500 мл. подачи СОЖ с краном и коленчатой трубкой

- > Бак магнитный 1000 мл. подача СОЖ. Силиконовая трубка

- > Бак магнитный 1000 мл. подача СОЖ трубка JFLO

- > Система подачи СОЖ 5 литров на стальной опоре

- > Патрон сверлильный с емкостью для СОЖ

- > ТРУБКИ ДЛЯ СОЖ JFLO

- > Смазочный воск MecutWax

- > Смазка универсальная арт. 60.1159

- > СОЖ эмульсионный концентрат МамонтТех

- > СОТС для станков с ЧПУ

- > Изопропанол СОЖ

- > ВОССТАНОВЛЕНИЕ ОТВЕРСТИЙ ПЛИТ ТПА

- > РЕЗЬБОВЫЕ ФУТОРКИ. ОПИСАНИЕ. НАЗНАЧЕНИЕ. УСТАНОВКА

- > Выбор станка в аренду

- > Нарезание резьб

- > ПРЕДЕЛ ПРОЧНОСТИ СТАЛЕЙ. ВЫБОР РЕЖУЩЕГО ИНСТРУМЕНТА

- > Хвостовик Weldon

- > Выполнения работ магнитной дрелью

- > Почему ломаються фрезы?

- > Покупка магнитного_станка

- > Втулки, адаптеры, переходники

- > Разметка отверстий

- > Центраторы для фрез и сверл Weldon

- > Ступенчатые сверла. Обороты

К ОРОНКИ СО СМЕННЫМ ХВОСТОВИКОМ

К ОРОНЧАТЫЕ СВЕРЛА

М АГНИТНАЯ СИСТЕМА ПОДАЧИ СОЖ

С ВЕРЛИЛЬНЫЙ СТАНОК МС-36

На электромагнитном основании

А РЕНДА МАГНИТНЫЕ СВЕРЛИЛЬНЫЕ СТАНКИ

Ф УТОРКИ. ВОССТАНОВЛЕНИЕ РЕЗЬБЫ

С ОЖ КОНЦЕНТРАТ

![сверло, купить сверло, сверло +по металлу, сверло коронка, кольцевой фрез, фреза металл, сверло корончатое, ступенчатое сверло, сверло hss, коронка металл, коронка +по металлу, металл сверло, металлу hss, сверло набор, сверло +ступенчатое по металлу, твердосплавные пластины, борфреза, шарошка купить, твердосплавные]()

Выбор режущего инструмента согласно значениям предела прочности стали H/мм2

Эта информация находиться в свободном доступе, достаточно ввести в поисковике название или марку вашей стали.

Предел прочности - это максимальное механическое напряжение, выше которого происходит разрушение материала, подвергаемого деформации (в данном случае лезвийной обработки при помощи режущего инструмента).

Предел прочности при растяжении обозначается в таблице механических свойств, буквами σв (МПа) и измеряется в килограммах силы на квадратный сантиметр (кгс/см2), а также указывается в мега Паскалях (МПа). В нормативной документации и стандартах обозначен термином "временное сопротивление".

σв - временное сопротивление разрыву (предел кратковременной прочности), Мпа. 1 МПа = 1 Н/мм²

Режущий инструмент выполненный из специальной высоколегированной быстрорежущей стали HSS-XE от производителя Karnasch (Германия), предназначен для сверления и обработки отверстий в сталях обычного и повышенного качества прочностью до 900 H/мм2.

Дополнительно, режущий инструмент усилен упрочняющим покрытием Gold Tech которое эффективно способствует повышенной износостойкости металлообрабатывающего инструмента.

В таблице, представленной ниже, вы сможете ознакомится с некоторыми видами сталей и их значениями предела прочности. Стали разделены на группы прочности.

Например, для сверления обычной конструкционной стали С235 с пределом прочности до

Или для зенковки закладных пластин, изготовленных из стали С390 подойдет конический зенкер из высоколегированной стали HSS XE с упрочняющим покрытием для повышения износостойкости к материалам с пределом прочности до 900 Н/мм2.

Так же вы сможете рассверлить или высверлить отверстие в мостовой стали 15ХСНД используя кольцевую фрезу из быстрорежущей высоколегированной стали HSS XE с TIN или BlueTek покрытием . Но даже с правильно подобранными оборотами и подачей , этих отверстий будет выполнено меньше чем при использовании инструмента с твердосплавными режущими пластинами, специально предназначенного для обработки прочных, качественных сталей с прочностью до 1400 Н/мм2.

Для обработки отверстий в износостойких сталях специального назначения используется режущий инструмент, специально предназначенный для этого. Производитель Karnasch (Германия), выпускает корончатые сверла, специально спроектированные для сверления таких крепких материалов как Hardox или железнодорожных рельс с наименованием Hardox-Line или Rail-Line .

Самым крепким инструментом, имеющимся у производителя, считаются цельные корончатые и спиральные сверла, выполненные из специальной порошковой стали. Прочность материалов для которых они предназначены имеет значение 1400 Н/мм2 или до 65 HRC.

ТАБЛИЦА ПРЕДЕЛА ПРОЧНОСТИ ДЛЯ НЕКОТОРЫХ ВИДОВ СТАЛЕЙ

С обозначением их использования в промышленности

Группа прочности

Марка стали

Временное сопротивление

ВСт3пс (сталь конструкционная углеродистая обыкновенного качества)

С235 (горячекатаный фасонный (уголок, двутавр, швеллер), листовой, универсальный прокат)

ВСт3Гпс (сталь конструкционная углеродистая обыкновенного качества)

С285 (горячекатаный фасонный (уголок, двутавр, швеллер), листовой, универсальный прокат)

С345 (горячекатаный уголок, швеллер, двутавр)

Ст20 кп (без термообработки - патрубки, штуцера, болты, фланцы)

С390 (горячекатаный уголок, швеллер, двутавр)

12ГС (деталей, изготовляемые методами вытяжки, ковки и штамповки)

09Г2 (вагоностроение, детали экскаваторов, стойки ферм)

12Г2С (прямошовные трубы Ø 530-720 мм. для газопроводов, нефтепроводов, нефтепродуктопроводов)

14Г2 (крупные листовые конструкций, работающие при температурах до -70 °С)

10ХСНД (мостовые конструкции, детали трубопроводной арматуры)

15 ГЮТ (рамы грузовиков, лонжероны)

16Д (изготовления мостовых конструкций обычного и северного исполнения)

10Г2С1 (аппараты, сосуды и части паровых котлов, работающих при температурах от -70 °С до +475 °С под давлением).

15ХСНД (мостовые конструкций обычного и северного исполнения)

14Г2АФ (подкрановые фермы мостовых кранов; фланцы соединений стропильных ферм)

10ХНДП (вагоностроение, кровельные конструкций, облицовки машин и механизмов)

16Г2АФ (фермы для изделий машиностроения)

С590К (для строительных стальных конструкций со сварными и другими соединениями)

С440 (для строительных конструкций)

12Г2СМФ (пролетные строения железнодорожных мостов)

12ГН2МФАЮ (пролетные строения крупных мостов, напорные трубопроводы ГЭС, рабочее оборудование экскаваторов)

40Х (оси, валы, вал-шестерни, штоки, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки)

ПРЕДЕЛ ПРОЧНОСТИ ДЛЯ СТАЛЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

Стали специального

назначения

(Предел прочности)

Н/мм2

М76 (для изготовления железнодорожных рельсов типа Р75, Р65)

Хардокс (Hardox) 450

(Hardox) 450 Дробильно-сортировочное оборудование, загрузочные устройства, просеиватели, мерные бункеры, скиповые подъемники, кромки режущего ножа (режущие кромки), конвейеры, ковши Хардокс, ножи, шестерни, колеса цепной передачи, самосвалы, погрузчики, электрокары, грузовые автомобили, бульдозеры, экскаваторы, системы пульпопроводов, винтовые конвейеры, прессы.

Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

![Фото болтов нержавеющих из стали А4]()

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

![Фото болтов и винтов и нержавеющей стали А2]()

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

- A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ).

- A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

- Ферритные – марки 409, 430 и 439.

- Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

![Фото нержавеющего крепежа а2, а4]()

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

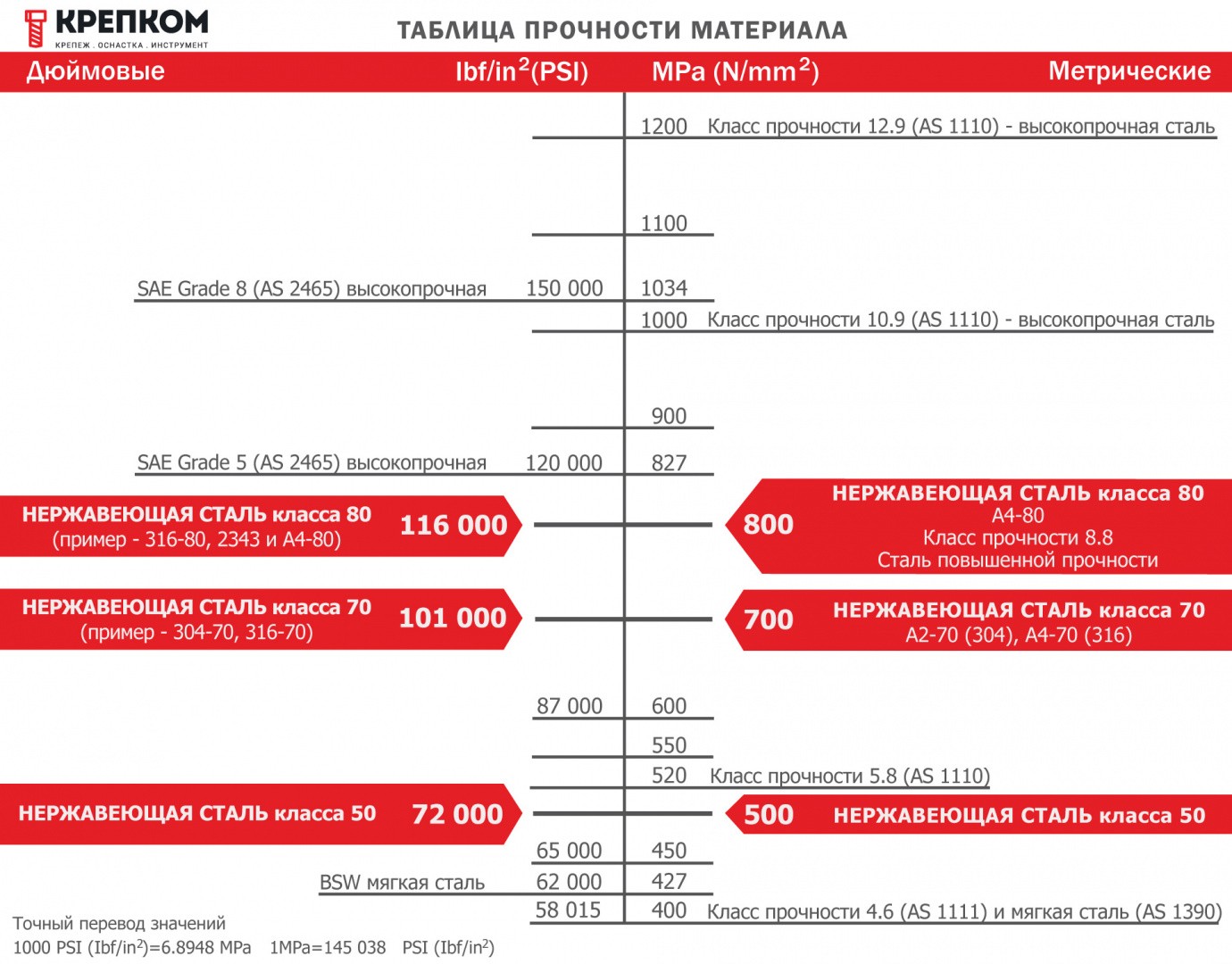

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

- AISI304 – американский институт чугуна и стали

- SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

табл.1

Марка стали по ГОСТ 380 Допускаемые напряжения, кгс/см2 При растяжении

[ σ р ]При изгибе

[ σ из ]При кручении

[ τ кр ]При срезе

[ τ ср ]При смятии

[ σ см ]I II III I II III I II III I II III I II Ст 2 1150 800 600 1400 1000 800 850 650 500 700 500 400 1750 1200 Ст 3 1250 900 700 1500 1100 850 950 650 500 750 500 400 1900 1350 Ст 4 1400 950 750 1700 1200 950 1050 750 600 850 650 500 2100 1450 Ст 5 1650 1150 900 2000 1400 1100 1250 900 700 1000 650 550 2500 1750 Ст 6 1950 1400 1100 2300 1700 1350 1450 1050 800 1150 850 650 2900 2100 Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

табл.2

Марка стали ГОСТ 1050 Термо-

обработкаПредел прочности при растяжении σ в Предел текучести σ т Предел выносливости при Допускаемые напряжения *, кгс/см2, при растяжении σ −1р изгибе σ −1 кручении τ −1 растя-

жении [σ р]изгибе [σ из] кручении [τ кр] срезе [τ ср] смятии [σ см] кгс/мм 2 I II III I II III I II III I II III I II 8 Н 33 20 12 15 9 1100 800 600 1300 950 750 800 600 450 600 450 350 1650 1200 10 Н 34 21 12,5 15,5 9,5 1100 800 600 1450 1000 750 800 600 450 650 450 350 1650 1200 Ц-В59 40 25 14,5 18 11 1300 900 700 1550 1150 900 1000 650 550 700 500 400 1950 1350 15 Н 38 23 13,5 17 10 1250 850 650 1500 1100 850 950 650 500 750 500 400 1850 1250 Ц-В59 45 25 16 20 12 1450 500 800 1750 1250 1000 1100 800 600 850 600 450 2100 750 20 Н 42 25 15 19 11,5 1400 1150 950 1700 1200 950 1050 700 550 850 600 450 2100 1750 Ц-В59 50 30 18 22,5 13,5 1650 1150 900 2000 1400 1100 1250 750 550 1000 600 450 2400 1750 25 Н 46 28 17 21 12,5 1500 1100 850 1800 1300 1050 1100 800 600 900 650 500 2200 1650 Ц-В58 55 35 20 25 15 1800 1300 1000 2100 1600 1250 1350 950 750 1100 800 600 2700 1950 30 Н 50 30 18 22,5 13,5 1650 1150 900 2000 1400 1100 1250 900 700 1000 650 550 2400 1750 У 60 35 21,5 27 16 2000 1400 1050 2400 1750 1350 1500 1050 800 1200 850 650 3000 2100 35 Н 54 32 19 24 14,5 1800 1250 950 2100 1550 1200 1350 900 700 1100 750 550 2700 1900 У 65 38 23 29 17,5 2100 1500 1150 2600 1850 1450 1600 1100 850 1300 900 700 5200 2200 В35 100 65 36 45 27 3300 2300 1800 4000 2900 2200 2500 1650 1350 2000 1400 1100 5000 3500 40 Н 58 34 21 26 15,5 1900 1300 1050 2300 1650 1300 1400 1000 750 1150 800 600 2800 2000 У 70 40 25 31,5 19 2300 1600 1250 2700 2000 1550 1700 1200 950 1400 1000 800 3400 2400 В35 100 65 36 45 27 3400 2300 1800 4000 2900 2200 2500 1750 1350 2000 1400 1100 5000 3500 45 Н 61 36 22 27,5 16,5 2000 1400 1100 2400 1750 1350 1500 1050 800 1250 850 650 3000 2100 У 75 45 27 34 20,5 2400 1700 1350 2900 2150 1700 1850 1300 1000 1450 1050 800 3600 2600 М35 90 65 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1650 1200 1850 1250 950 4500 3100 В42 90-120 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1600 1200 1850 1250 950 4500 3100 В48 120 95 43 54 32,5 4000 2800 2100 4800 3400 2700 3000 2100 1600 2400 1700 1300 6000 4200 ТВЧ56 75 45 27 34 20,5 2400 1700 1350 2900 2100 1700 1850 1300 1000 1450 1050 800 3600 2600 50 Н 64 38 23 29 17,5 2100 1400 1150 2500 1850 1450 1600 1100 850 1250 850 650 3100 2200 У 90 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1800 1200 1850 1250 950 4500 3100 20Г Н 46 28 16,6 20,5 12,5 1500 1000 800 1800 1300 1000 1100 800 600 900 650 500 2200 1600 В 57 42 20,5 25,5 15 1950 1300 1000 2300 1650 1250 1450 1000 750 1150 800 600 2900 1900 30Г Н 55 32 20 25 15 1800 1300 1000 2100 1600 1250 1350 950 750 1100 800 600 2700 1900 В 68 56 24,5 30,5 18 2300 1600 1200 2700 1950 1500 1700 1200 900 1400 1000 750 3400 2400 40Г Н 60 36 22 27 16 2000 1400 1100 2400 1750 1350 1500 1050 800 1200 850 650 3000 2100 В45 84 59 35 38 23 2800 1900 1500 3300 2400 1900 2100 1500 1150 1700 1200 950 4200 2900 50Г Н 66 40 23,5 29,5 17,5 2100 1500 1150 2600 1850 1450 1600 1100 750 1300 900 700 3200 2200 В 82 56 30 37 22 2700 1900 1500 3300 2500 1850 2500 1550 1100 1650 1050 750 4100 2900 65Г Н 75 44 27 34 20 2400 1750 1350 2900 2100 1700 1850 1300 1000 1450 1050 800 3600 2600 У 90 70 32,5 40,5 24,5 3000 2100 1600 3600 2600 2000 2300 1600 1200 1850 1250 950 4500 3100 М45 150 125 53 67 40 5000 3500 2600 6000 4300 3300 3800 2600 2000 3000 2100 1600 7600 5200 Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

![Маркировка нержавеющего крепежа]()

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Примеры обозначения прочности крепежа из нержавейки:

А2-50 – мягкая сталь с пределом прочности на разрыв минимум 500 Н/мм² (500МПа).

А2-70 – холоднодеформированная сталь с пределом прочности на разрыв минимум 700 Н/мм² (700МПа).

А4-80 – высокопрочный сплав с пределом прочности на разрыв минимум 800 Н/мм² (800МПа).

Маркировка наносится на головку болтов (винтов) рядом с клеймом изготовителя, а шпильки маркируются на гладкой части или на торце, если шпилька полнорезьбовая. Иногда на торец шпильки наносится цветовая кодировка марки сплава (для А2 – зеленая, для А4 – красная). Если маркировка класса прочности отсутствует, то в расчет принимается среднее значение – 70.

![Маркировка нержавеющих шпилек]()

Для сравнения механических свойств болтов из нержавеющей и углеродистой стали обратимся к таблице:

Группа стали Углеродистые Аустенитные А2, А4 Класс прочности 5.6 6.8 8.8 10.9 50 70 80 Предел прочности, Н/мм² 500 600 800 1040 500 700 800 Предел текучести, Н/мм² 300 480 640 940 210 450 600

Подробнее о механических свойствах крепежа из углеродистой стали в специальной статье.

Из таблицы видно, что при близких значениях временного сопротивления, предел текучести у аустенитных сплавов меньше, поэтому они больше подвержены пластической деформации. Это свойство позволяет болтам или шпилькам не ломаться при превышении допустимого момента затяжки или при боковых изгибающих нагрузках. В худшем случае превышение усилия может привести к срыву резьбы. В то время как углеродистые стали более хрупкие и запредельные нагрузки могут привести к излому резьбового крепежа.

Расчет нагрузок для нержавеющих болтов

![Расчет нагрузок для нержавеющих болтов]()

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н, где:

As – расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2 – предел текучестиДля определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Сравнительная таблица прочности

![Таблица сравнения прочности нержавеющего крепежа, дюймовый и метрический]()

Читайте также: