Преимущество стальных цепей в сравнении со стальными канатами

Обновлено: 17.05.2024

Для обеспечения надежной и экономичной работы конвейера его тяговый элемент должен обладать гибкостью, обеспечивающей свободное огибание барабанов, звездочек и блоков малого диаметра; высокой прочностью в сочетании с малой собственной массой, простотой и технологичностью массового изготовления, низкой стоимостью, высокой долговечностью при работе в тяжелых условиях окружающей среды; иметь малое удлинение при рабочей нагрузке; обеспечивать удобство крепления несущих и ходовых деталей; иметь высокую эффективность и надежность.

Тяговый элемент является основной частью конвейера. От надежности его работы зависит общая работоспособность конвейера, так как любое нарушение работы тягового элемента вызывает Остановку всего конвейера. Как правило, у большинства машин тяговый элемент не может быть дублирован, поэтому при проектировании и эксплуатации машины ему должно быть уделено наибольшее внимание. Стремление к наилучшему удовлетворению необходимых требований заставляет исследователей и конструкторов постоянно работать над созданием новых и совершенствованием существующих конструкций тяговых элементов.

В качестве гибкого тягового элемента конвейеров применяют ленты и цепи различных типов и в некоторых случаях — стальные канаты.

Преимуществами лент являются возможность сочетания функций тягового и несущего элементов, малая масса, простота конструкции и эксплуатации, возможность перемещения с высокими скоростями (для прорезиненных лент до 6 —8 м/с), отсутствие быстроизнашивающихся шарниров, удовлетворение требованиям свойств транспортируемых грузов и окружающей среды.

К недостаткам лент относятся фрикционный способ передачи тягового усилия, требующий большого первоначального натяжения, и усложнение привода при больших тяговых усилиях, недостаточный срок службы при транспортировании тяжелых и крупнокусковых грузов, ограниченная возможность использования для транспортирования горячих грузов, сложность текущего ремонта и очистки от липких грузов, невысокая прочность крепления рабочих элементов (ковшей элеваторов), повышенное удлинение при рабочих нагрузках. Преимуществами тяговых цепей являются возможность огибания звездочек и блоков малого диаметра, гибкость в вертикальной и горизонтальной плоскостях, высокая прочность при малом удлинении, удобство и повышенная прочность крепления грузонесущих и опорных элементов, надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении; возможность работы при высокой температуре. К недостаткам тяговых цепей относятся сравнительно большая масса и высокая стоимость, наличие многочисленных шарниров, требующих регулярного наблюдения и смазки при эксплуатации, легко засоряющихся при работе в среде абразивной пыли; ограничение скорости движения приблизительно до 1 —1,5 м/с вследствие возникновения дополнительных динамических нагрузок и интенсивного изнашивания цепи при высоких скоростях.

Преимуществами канатов являются значительно меньшая стоимость и масса при равной прочности, гибкость во всех направлениях, меньшая подверженность вредному воздействию пыли и грязи из-за отсутствия шарниров, возможность перемещения с высокими скоростями. К их недостаткам относятся сложность создания надежного привода, необходимость большого первоначального натяжения при фрикционном приводе, малый срок службы, большая вытяжка при рабочих нагрузках, сложность крепления рабочих элементов и замены отдельных частей каната.

Выбор того или иного тягового элемента обусловливается главным образом типом и конструкцией конвейера, условиями его работы и действующими нагрузками. Цепи необходимы для транспортирования горячих грузов, при температуре более 100 °С. Канаты из-за их недостатков имеют очень ограниченное применение в конвейерах.

Совершенствование существующих и создание конвейеров новых видов происходят при одновременном развитии конструкций лент и цепей, причем преимущественный прогресс наблюдается в совершенствовании конвейерных лент.

Тяговые цепи

Конструктивные типы цепей. К основным параметрам тяговой цепи относятся шаг звена, расстояние между осями шарниров, разрушающая нагрузка и масса 1 м цепи. Определяющим признаком является конструкция цепи. Параметры большинства конструкций цепей стандартизованы.

Круглозвенные сварные цепи разделяют на короткозвенные (рис. а), в которых ширина звена, В приблизительно равна шагу t, и длиннозвенные (рис. 6), в которых ширина меньше шага. Изготовляют их на специальных гибочных автоматах из круглой стали Ст2, СтЗ и из стали 10, а также из легированной стали 30ХГСА с термообработкой (цементацией, закалкой и отпуском) и без термообработки; место стыка стержня в звене сваривают.

Цепи изготовляют отрезками длиной 1 - 2 м, которые соединяют один с другим в процессе сборки вместе с грузонесущими элементами при помощи специальных соединительных звеньев. По точности изготовления звеньев круглозвенные цепи разделяют на калиброванные (с отклонением шага от + 1 до ± 2,5 %) и некалиброванные (с отклонением шага до ±4%).

К преимуществам круглозвенных цепей относятся простота конструкции, малая стоимость, пространственная гибкость, наличие открытого самоочищающегося шарнира, благодаря чему цепь сохраняет шарнирность в среде интенсивного загрязнения и химического воздействия. Недостатками цепей являются малая площадь контакта звеньев и, как следствие этого, — возможность быстрого изнашивания, если звенья имеют малую поверхностную твердость (при отсутствии термообработки); недостаточная точность изготовления звеньев, заставляющая применять фрикционные приводы.

Литые цепииз ковкого чугуна по конструкции весьма разнообразны. Их преимущества — сравнительно малая стоимость при массовом производстве и возможность изготовления звеньев сложной конфигурации. К недостаткам относятся большая масса и невысокая надежность из-за возможности образования внутренних усадочных раковин при отливке. Литые цепи применяют в конвейерах с контурными скребками сложной конфигурации.

Комбинированные цепиизготовляют из звеньев, отлитых из ковкого чугуна или стали заодно с втулками, и точеных стальных валиков (рис. а). Иногда внутренние звенья делают литыми, а наружные — Штампованными из полосовой стали (рис. б).Комбинированные цепи используют в элеваторах зарубежного производства.

Пластинчатые цепипо конструкции узла шарнира разделяют на безвтулочные — безроликовые 1 или роликовые 2, втулочные – безроликовые 1 и роликовые 2 и катковые - с гладкими катками 3 и с ребордами на катках 4

Разборные цепипо конструкции и способу изготовления разделяют на кованые (горячештампованные) и холодно штампованные. Кованая цепь может иметь цилиндрические, бочкообразные и фасонные валики, а также прямой или скруглённый обрез головки среднего звена.

Разборная кованая цепь состоит из парных секций, каждая из которых собирается из двух наружных звеньев 2, валика 3 и внутреннего звена 1.

Разборными эти цепи называют потому, что их легко собирать и разбирать без какого-либо инструмента. Для разборки цепь немного стягивают, два внутренних звена поворачивают поперек ее продольной оси, наружные звенья опускают вниз на узкий участок внутренних звеньев, что позволяет вывести головки валиков из своих гнезд в наружных звеньях. Потом один, затем другой валик поворачивают на 90° так, чтобы головка валика прошла через наружное и затем через внутреннее звено. В обратном порядке цепь собирают.

Холодноштампованная разборная цепь (см. рис. 2.12) состоит из наружного 1 и внутреннего 2 звеньев, штампованных из полосы, и точеного; валика 3. Внутренним звеном служат две одинаковые сомкнутые друг с другом пластины. Угол поворота звеньев в плоскости осей шарниров составляет 5 н 8°.

Преимуществами холодноштампованных цепей являются малая масса и возможность изготовления из полосы на универсальном оборудовании, а к недостаткам относятся высокое давление в шарнире, сложность обеспечения совместной работы сдвоенных внутренних звеньев и малая поперечная жесткость.

В двухшарнирных цепяхзвенья или отдельные отрезки цепи свободно поворачиваются в горизонтальной и вертикальной плоскостях. По способу поворота различают секционные двухшарнирные цепи — отрезки обычной цепи соединены в месте крепления к опорному элементу (каткам, кареткам) специальными звеньями с дополнительным шарниром, ось которого расположена перпендикулярно осям шарниров цепи, и собственно двухшарнирные цепи, имеющие вертикальные и горизонтальные шарниры.

Двухшарнирная цепь может иметь разомкнутое (сдвинутое) и сомкнутое взаимное расположение вертикального и горизонтального шарниров. Наиболее совершенной и универсальной является двухшарнирная катковая цепь с сомкнутым расположением шарниров. Такие цепи изготовляют с шагом 160, 200 и 320 мм. Их широко применяют в подвесных и грузонесущих тележечных конвейерах.

Преимуществами двухшарнирной цепи являются высокая гибкость, дающая возможность получать повороты в горизонтальной и вертикальной плоскостях по малому радиусу (0,6—1 м) без поворотных звездочек (при наличии катков). К недостаткам относятся некоторая сложность изготовления и повышенная стоимость.

Стержневые цеписостоят из шарнирных узлов с вертикальными и горизонтальными катками, соединенными один с другим отрезками круглых стержней, полос, канатов или же специальных пластмассовых звеньев. Расстояние между шарнирными узлами принимают в пределах от 400 до 1000 мм. Этим уменьшают число шарнирных соединений и снижают стоимость цепи при сохранении ее высокой гибкости. Стержневая цепь приводится в движение от гусеничного привода, расположенного в горизонтальной или вертикальной плоскости. Толкатели приводной цепи ведут стержневую цепь за катки шарнирных узлов.

Стержневые и секционные цепи применяют в подвесных конвейерах зарубежных конструкций.

Вильчатая цепьсостоит из звена 1 с раздвоенным (вильчатым) наконечником, пальца 3 и шплинта 2, препятствующего выпадению пальца из шарнира; к звену цепи приваривают скребки 4. Звенья изготовляют из двух стальных полос, соединенных сваркой из единой стальной поковки или отливки.

Вильчатые цепи предназначены чаще всего для перемещения насьшного груза на конвейерах с погруженными скребка ми и поэтому имеют упрощенный без втулочный шарнир. Из-за тяжелых условий работы (часто в среде абразивного груза при высокой температуре) и трения цепи по дну желоба конвейера звенья цепи делают массивными. Поскольку цепь в процессе работы конвейера с погруженными скребками истирается и уменьшается ее рабочее сечение (допускаемый износ — односторонний до 25%, двусторонний до 40% высоты звена), запас прочности выбирают повышенным (12—15) с учетом ослабления сечения от истирания. Для увеличения срока службы цепи крепление скребка к звену должно быть симметричным, чтобы при истирании цепи с одной стороны ее можно было переворачивать.

Срок службы цепи

Основным критерием определения срока службы цепи является предельное увеличение шага цепи по зацеплению на приводе. Нормы допускаемого увеличения шага различны для каждого типа цепи (пластинчатой, разборной, круглозвенной) и обычно задаются в стандартах или технических условиях заводо изготовителей в пределах 3 — 6% от номинально го шага цепи по зацеплению. Шарниры цепи изнашиваются при взаимном скольжении деталей шарнира при их по вороте на входе и выходе звеньев цепи с поворотных устройств, помещенных на трассе конвейера.

Износ (см) шарнира цепи в направлении ее шага за полный оборот (один цикл работы) цепи по трассе конвейера

где п — число поворотных устройств на трас се конвейера;

S,- и Sj+1 — натяжения цепи на входе и выходе с каждого поворотного устройства от первого до n-го;

li— путь трения при повороте звеньев цепи на поворот ном устройстве, см;

φi — удельный износ цепи в направлении ее шага на 1 Н действующего усилия в 1 с на 1 см пути трения, см/(Н-с-см);

tBi— время скольжения шарниров цепи при повороте звеньев на i-м поворотном устройстве, с.

Удельный износ цепи φi – определяют экспериментально для каждого типоразмера в соответствующих условиях эксплуатации.

Прогнозируемый общий срок службы (ч) цепи

где Δд — максимальное допускаемое увеличение шага цепи по условиям зацепления на звездочке или приводной гусеничной цепи за весь срок службы цепи, см; в среднем принимают Δд = (0,03 -г- 0,06) t

грузозахватные

• Строповка, обвязка и зацепка твердых

грузов для подъема, перемещения и

опускания их в процессе выполнения

погрузочно-разгрузочных, строительномонтажных и других работ

грузоподъемными кранами производятся

с помощью съемных грузозахватных

приспособлений.

• В зависимости от назначения,

геометрических размеров, массы груза и

условий производства используются

различного типа грузозахватные

приспособления.

8. К ним относятся

стропы,

траверсы,

клещи,

захваты.

Для подъема и перемещения жидких и сыпучих

грузов используется специальная тара

(бадьи, ящики, лотки, ковши и т.д.).

9. Стропы грузовые

• предназначены для

обвязки и

навешивания на крюк

крана твердых грузов.

• Стропы относятся к

наиболее простым в

конструктивном

исполнении

грузозахватным

приспособлениям.

10. Они бывают

11. ЦЕПНЫЕ СТРОПЫ

• применяют

преимущественно в горячих

цехах, чаще всего при

подъеме и перемещении

кранами листового и

сортового металла,

металлоизделий,

заготовок и деталей,

ковшей для металла и

другой тары в

металлургическом и

машиностроительном

производстве, где

канатные стропы быстро

выходят из строя

вследствие выгорания

сердечника.

• Преимущество

стальных цепей в

сравнении со

стальными канатами

состоит в их высокой

гибкости, простоте

конструкции,

технологичности и

способности огибать

острые грани без

применения

подкладок.

Существенными

недостатками

являются:

большая масса,

возможность внезапного

разрыва вследствие

приложения

динамических нагрузок,

необходимость

тщательного

повседневного контроля

состояния (износа)

звеньев цепи, а дефекты

в металле звеньев цепи

трудно обнаружить.

• Цепные стропы

изготовляются из

цепей, выполненных

из калиброванных и

некалиброванных

прутков.

• При изготовлении

цепных стропов на их

концах заделывают

овальные звенья или

устанавливают крюк.

16. БРАКОВКА

– цепной строп подлежит браковке при

удлинении звена цепи более 3% от

первоначального размера;

– цепной строп подлежит браковке при

уменьшении диаметра сечения звена цепи

вследствие износа более 10%;

– не допускаются трещины и надрывы на

поверхности звеньев.

17. Канатные стропы

• получили широкое распространение при

выполнении строительно-монтажных и

погрузочно-разгрузочных работ, по подъему и

перемещению различного рода твердых грузов

(оборудования, труб, строительных деталей,

металла и т.п.) кранами.

• Стальные канаты менее трудоемки

в изготовлении, имеют высокую

несущую способность, более удобны

в работе, а их долговечность выше,

чем у канатов из органических

растительных волокон или грузовых

стальных цепей.

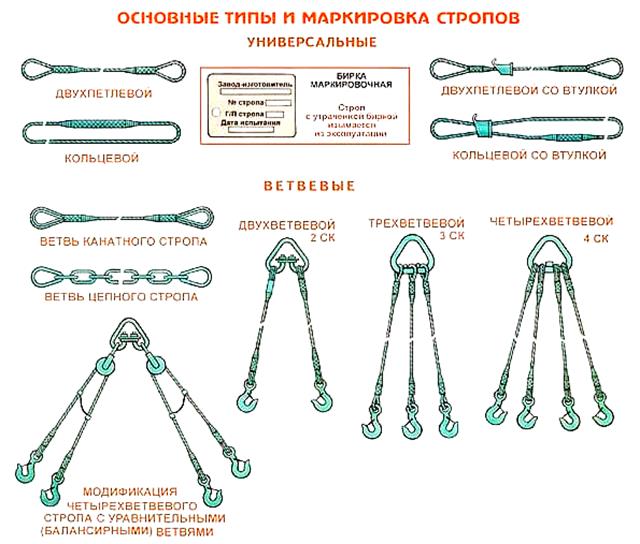

19. По числу ветвей стропы разделяют на

канатные

одноветвевые (1СК),

двухветвевые (2СК),

трехветвевые (ЗСК),

четырехветвевые

(4СК),

кольцевые (СКК),

петлевые (СКП),

цепные одноветвевые (1СЦ),

двухветвевые (2СЦ),

трехветвевые (ЗСЦ),

четырехветвевые (4СЦ),

универсальные (УСЦ).

• Простые стропы (СК, СЦ) применяют для

навешивания грузов, имеющих

специальные приспособления (петли,

крюки, рым болты и т.п.),

• универсальные - для строповки грузов

обвязкой.

22. БРАКОВКА

Не допускаются к эксплуатации

стропы:

• с признаками браковки стальных канатов:

– характер и число обрывов проволок;

• Канатный строп подлежит браковке, если число

видимых обрывов наружных проволок каната

превышает указанное в таблице.

Стропы из канатов

двойной свивки

Число видимых обрывов проволок на участке канатного стропа

длиной

3d

6d

30d

4

6

16

Канаты кранов, предназначенных для

перемещения расплавленного или

раскаленного металла, огнеопасных и

ядовитых веществ, бракуют при вдвое

меньшем числе обрывов проволок.

24. поверхностный износ и коррозия;

При уменьшении диаметра каната в результате

поверхностного износа или коррозии на 7% и более по

сравнению с номинальным диаметром канат подлежит

браковке даже при отсутствии видимых обрывов

проволок.

При уменьшении первоначального диаметра наружных

проволок в результате износа или коррозии на 40% и

более канат бракуется.

Определение износа или коррозии проволок по

диаметру производится с помощью микрометра или

иного инструмента, обеспечивающего аналогичную

точность.

25. Нормы браковки каната в зависимости от поверхностного износа или коррозии

Уменьшение диаметра проволок в

Количество обрывов проволок, %

результате поверхностного износа

от норм, указаных в п.2

или коррозии, %

10

15

20

25

30 и более

85

75

70

60

50

местное уменьшение диаметра каната,

включая разрыв сердечника;

повреждения в результате

температурного воздействия или

электрического дугового разряда;

деформация в виде волнистости,

корзинообразности, выдавливания

проволок и прядей, раздавливания

прядей, заломов, перегибов и т.п.

• с признаками браковки крюков:

– не допускаются трещины и надрывы на

поверхности крюка;

– износ зева более 10% от первоначальной

высоты вертикального сечения крюка;

– крюки, не имеющие предохранительных

замков.

• с признаками браковки коушей:

– деформация коуша;

– при износе коуша с уменьшением

первоначальных размеров сечения более чем на

15%;

– выпадение коуша из петли стропа.

• с признаками браковки на опрессовочных

втулках:

– трещины на втулках не допускаются;

– при изменении размера последних более чем на

10% от первоначального.

• с признаками смещения каната в заплетке

или втулках.

30. Стропы на текстильной основе

• Текстильные стропы

значительно легче

металлических тросов.

• Они отличаются

высокой гибкостью, что

также очень важно в

работе.

• Текстильные стропы

гораздо безопаснее в

эксплуатации, и на них

не бывает торчащих

металлических

проволочек, которые

часто приводят к

травмам, рвут

рукавицы и спецодежду.

При разрыве

текстильный строп,

благодаря

расположению

основных несущих

волокон,

разрушается в

направлении

приложения усилия, в

то время как

«поведение»

канатного стропа в

такой же ситуации

непредсказуемо и

может привести к

несчастному случаю.

Благодаря своей

гибкости текстильные

стропы менее

подвержены

деформированию. Они

достаточно быстро

приобретают исходную

форму.

Вследствие того, что

полимер гораздо мягче

металла, он

гарантирует полную

сохранность

перемещаемых грузов

без использования

специальных защитных

приспособлений.

33. Недостатки текстильных стропов:

синтетические текстильные стропы

не стойки к порезам,

боятся открытого огня, могут

получить сквозные прожоги от капель

жидкого металла, образующихся при

сварке,

высокие концентрации щелочей и кислот

при длительном воздействии могут

вызывать их повреждения.

Стропы, на которые случайно попали

концентрированные кислота и щелочь,

необходимо сразу же тщательно

промыть, высушить и произвести

проверку для определения дальнейшей

пригодности к эксплуатации.

Существуют два основных типа

текстильных стропов

• круглопрядные

• ленточные.

Лента для стропа может быть изготовлена из

капрона, лавсана, полиамида, полиэфира или

полипропилена.

36. Стропы на текстильной основе могут быть следующих типов:

строп ветвевой петлевой (СТП);

строп кольцевой (СТК);

строп составной (полотенце) (СТО);

строп ветвевой петлевой с одним металлическим звеном;

строп ветвевой петлевой с двумя металлическими звеньями (СТ23);

строп ветвевой петлевой с металлическими звеньями самозатягивающийся;

одноветвевой строп с крюком и силовым кольцом;

двух-, трех- или четырехветвевое строповочное устройство.

38. БРАКОВКА

узлы на несущих лентах стропов;

поперечные порезы или разрывы ленты независимо от их

размеров;

продольные порезы или разрывы ленты, суммарная длина

которых превышает 10% длины ленты ветви стропа, а

также единичные порезы или разрывы длиной более 50 мм;

местные расслоения лент стропа (кроме мест заделки краев

лент) на суммарной длине более 0,5 м на одном крайнем шве

или на двух и более внутренних швах, сопровождаемые

разрывом трех строчек шва и более;

местные расслоения лент стропа в месте заделки краев

ленты на длине более 0,2 м на одном из крайних швов или на

двух внутренних швах и более, сопровождаемые разрывом

трех и более строчек шва, а также отслоение края ленты или

сшивки лент у петли на длине более 10%.

39. ТРАВЕРСЫ

• Траверсы

применяются для

подъема с помощью

кранов

крупногабаритных или

длинномерных грузов

при выполнении

погрузочноразгрузочных и

строительномонтажных работ.

• Основное назначение

траверс предохранять

поднимаемые

элементы от

воздействия

сжимающих усилий,

возникающих в них при

подъеме груза, а также

обеспечить

безопасность при его

перемещении краном.

• Разнообразие

всевозможных

грузов по

габаритным

размерам, формам

и массам

послужило

созданию

различных

конструктивных

исполнений

траверс.

• Например, для

подъема стеновых

панелей применяют

балансирную траверсу

балочной конструкции.

• Такие траверсы

получили название

балансирных и

используются при

подъеме грузов, у

которых места

захвата расположены

на различных уровнях.

44. БРАКОВКА

• Траверсы не допускаются к эксплуатации

при обнаружении:

деформаций со стрелой прогиба более 2

мм на 1 м длины;

трещин в местах резких перегибов или

изменении сечения сварных элементов;

при повреждении крепежных и

соединительных звеньев.

45. ЗАХВАТНЫЕ УСТРОЙСТВА

• Грузозахватные

зажимные

устройства

получили

широкое

распространение

при подъеме и

перемещении

твердых грузов

кранами.

Захватные

устройства в

зависимости от

конструктивного

исполнения могут

удерживать при

транспортировке

грузы различной

геометрической

формы.

47. Наибольшее распространение получили

• клещевые (опорнозажимные),

• рычажные и

рычажноканатные,

• фрикционные

зажимные,

• эксцентриковые

• клиновые

захваты.

48. Клещевые захваты

49. Вилочные захваты

50. Эксцентриковые захваты

51. Винтовые (струбцинные) захваты

52. Штырево-строповые захваты.

53. Коромысловые захваты

54. Клиновые захваты

55. Магнитные захваты

56. Вакуумные захваты

57. Приводы захватных органов бывают:

58. БРАКОВКА

Захват подлежит браковке, если будут

обнаружены изгибы, изломы рычагов или

износ осей более 5 % от их первоначального

диаметра, при срыве резьбы осей более

одной нитки, при наличии в осях трещин

любых размеров и расположений, при

повреждении соединительных звеньев;

элементы в виде крюков, колец и цепей

бракуются по нормам предусмотренным

для цепных стропов.

• При осмотре захватов необходимо

проверять:

состояние рабочих поверхностей,

соприкасающихся с грузом.

• Если на них имеется насечка, то

затупление или выкрашивание зубчиков

не допускается;

износ рифления (кренов) на поверхностях

захватов допускается не более 30% от

первоначальной высоты.

63. Поддоны

• Деревянные,

деревометаллические и

металлические

поддоны,

предназначены для

формирования на них

транспортных

пакетов кирпича и

керамических камней

обычных и модульных

размеров по ГОСТ 53080.

65. При осмотре тары необходимо проверять:

появление трещин в захватных

устройствах для строповки;

исправность строповочных узлов и

замковых устройств крышек;

отсутствие дефектов в сварных

соединениях.

66. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как классифицируются грузозахватные приспособления?

2. Назовите виды грузозахватных приспособлений.

3. Назовите материал, применяемый при изготовлении

стропов.

4. Преимущество стропов изготовленных из цепей в

сравнении со стальными канатами?

5. Преимущество текстильных стропов в сравнении со

стальными канатами?

6. Преимущество стропов изготовленных из стального

каната в сравнении со стропами изготовленных из

цепей?

7. Назначение и виды захватов.

8. Назначение и виды траверс.

9. В каких случаях применяется балансирная траверса?

Полезная информация

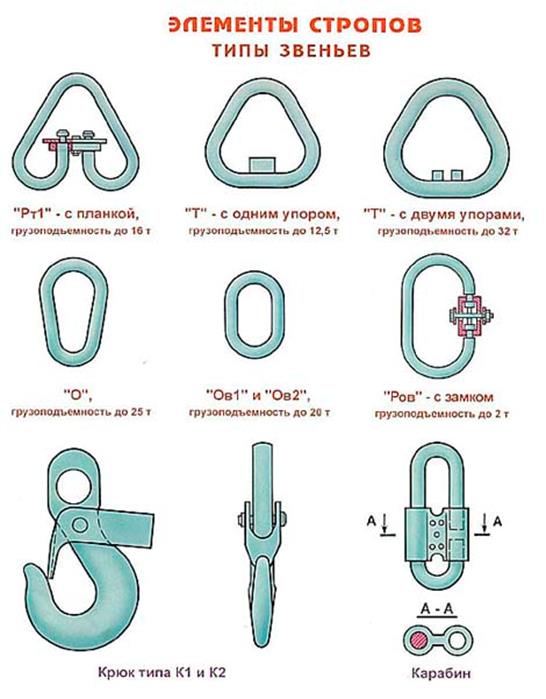

Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их в процессе выполнения погрузочно-разгрузочных, строительно-монтажных и других работ кранами производятся при помощи грузозахватных приспособлений. В зависимости от назначения, формы, размеров и массы груза, а также условий производства работ кранами используются разные грузозахватные приспособления: стропы, траверсы, клещи, захваты.

За качество разработки проекта и изготовления грузозахватного приспособления и тары, а также за соответствие их Правилам ответственность несет организация, выполняющая соответствующую работу. От правильного и качественного выполнения проекта грузозахватного приспособления в значительной степени зависят его надежность и безопасность в процессе эксплуатации. Ошибки, допущенные при проектировании грузозахватных приспособлений, могут привести к тяжелым последствиям.

Поэтому при проектировании новых и совершенствовании существующих грузозахватных приспособлений необходимо учитывать предъявляемые к ним требования.

Основными требованиями при проектировании и изготовлении грузозахватных приспособлений являются:

- прочность и надежность конструкции;

- минимальная собственная масса по сравнению с массой поднимаемого груза;

- удобство в обслуживании;

- простота конструкции;

- обеспечение сохранности захватываемого груза;

- соответствие особенностям, технологическим процессам и проектам производства работ.

Проектирование грузозахватных приспособлений осуществляется специализированными организациями в соответствии с Правилами и нормативными документами. Так, проектирование стропов из стальных канатов и цепных строп осуществляется в соответствии с нормативным документом "Стропы грузовые общего назначения, требования к устройству и безопасной эксплуатации" (с изм. от 08.09.1998). Руководящий документ (далее - РД) распространяется на стропы из стальных канатов и цепные стропы, используемые для подвески грузов к крюкам грузоподъемных машин, предназначенные для применения на промышленных предприятиях, а также на транспортных и складских объектах. В РД изложены технические требования: к конструкции стропов и их элементам, материалам, по выполнению сварных соединений, к покрытиям; комплектность поставки, правила приемки; методы контроля и испытаний; маркировка, упаковка, транспортирование и хранение; указания по эксплуатации; гарантии изготовителя.

Проектирование стропов на текстильной основе осуществляется согласно РД 24-СЗК-01-01 "Стропы грузовые общего назначения на текстильной основе. Требования к устройству и безопасной эксплуатации".

Руководящий документ распространяется на стропы, изготавливаемые из текстильных лент и используемые в качестве грузозахватных приспособлений для подъема различных грузов грузоподъемными машинами (кранами).

РД устанавливает типы, основные параметры стропов из текстильных лент, а также основные технические требования к конструкции указанных стропов и материалам, из которых они изготавливаются.

РД содержит требования к изготовлению, приемке и испытаниям стропов из текстильных лент, а также требования к их безопасной эксплуатации.

РД предназначен для применения на промышленных, транспортных и складских предприятиях и распространяется на стропы из текстильных лент. Типы стропов (по исполнению) должны соответствовать одному из основных исполнений, приведенных в РД: ветвевые петлевые однослойные или многослойные для навески одной петлей (или одной частью петли) на крюк грузоподъемной машины и присоединения другой петлей (или другой частью петли) непосредственно к грузу; кольцевые однослойные или многослойные для непосредственной обвязки грузов самим стропом и присоединения концов стропа к крюку; составные (стропы-полотенца), образованные двумя или более идентичными полосками ленты, расположенными на одной линии в ширину и заканчивающимися на каждом конце звеном, общим для всех полос. Полосы могут быть соединены друг с другом в разных местах, например гибкими стежками. Если подобные стропы состоят из нескольких слоев ленты, их называют составными многослойными. Составной строп-полотенце может состоять из нескольких кольцевых стропов, насаженных на одно металлическое звено.

Ветвевые стропы могут иметь различные исполнения по концевым элементам. Одиночный петлевой строп с мягкими плоскими петлями (с двумя замкнутыми мягкими петлями на концах) - СТП (рис. 1).

Одиночный петлевой строп с одним металлическим звеном - с одной замкнутой петлей на одном конце для навески на крюк грузоподъемного механизма и на другом конце- замкнутой петлей с металлическим звеном, например для навески дополнительного крюка, - СТ13 (рис. 2).

Ветвевой строп с двумя металлическими звеньями по концам - СТ23 (рис. 3, 4).

Рис. 1. Одиночный петлевой строп с мягкими плоскими петлями - СТП

Общие сведения о грузозахватных приспособлениях

Съемное грузозахватное приспособление mсг- устройство массой mсг, соединяющее груз с краном. Съемное грузозахватное приспособление легко снимается с подъемного устройства и отсоединяется от груза.

Грузозахватные приспособления и тара применяются в процессе производства работ по подъему и перемещению грузов с применением грузоподъемных машин. Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их при выполнении строительно-монтажных, погрузочно-разгрузочных и других работ с применением грузоподъемных машин производятся при помощи грузозахватных приспособлений. Для подъема и перемещения жидких и сыпучих грузов используется специальная тара (бадьи, лотки, ящики, контейнеры, ковши и т.п.).

В зависимости от условий производства работ, геометрических размеров и массы груза используют грузозахватные приспособления разных конструкций (стропы, траверсы, захваты и т.п.). Стропы относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. В качестве гибкого несущего элемента, как правило, используются стальные проволочные канаты, реже - цепи и ленты,

Стальные канаты менее трудоемки в изготовлении, имеют высокую удельную несущую способность и гибкость, значительно удобнее в работе и более долговечны, чем канаты из органических растительных волокон или стальные грузовые цепи. Стальной проволочный канат сглаживает динамические нагрузки и надежен, так как разрушение каната происходит не внезапно, как у цепи, а количество оборванных проволок увеличивается постепенно, что позволяет следить за состоянием каната и браковать его задолго до обрыва.

Преимуществами стальных цепей по сравнению со стальными канатами являются их высокая гибкость, простота конструкции, технологичность и способность огибать острые грани, без применения подкладок. Существенными недостатками стальных цепей являются их большая масса, возможность внезапного разрыва вследствие быстрого раскрытия образовавшихся трещин и необходимость тщательного повседневного контроля состояния (износа) звеньев цепи. Кроме того, стальные цепи не допускают приложения динамических нагрузок, а дефекты в металле звеньев цепи трудно обнаружить.

По числу ветвей стропы разделяют на канатные одноветвевые (1СК), двухветвевые (2СК), трехветвевые (ЗСК), четырехветвевые (4СК) и универсальные (УСК), цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (ЗСЦ), четырехветвевые (4СЦ) и универсальные (УСЦ). Простые стропы (СК и СЦ) применяют для навешивания грузов, имеющих специальные приспособления (петли, крюки, рымы, болты и т.п.), универсальные стропы - для строповки грузов обвязкой.

Многоветвевые стропы используют для подъема и перемещения строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Их широко применяют для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабженных петлями или проушинами. При использовании многоветвевого стропа нагрузка должна передаваться на все ветви равномерно, что обеспечивается вспомогательными соединениями.

Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

Траверсы используют для подъема и перемещения длинномерных или крупногабаритных конструкций или оборудования (колонны, фермы, балки, аппараты, трубы и т.п.). Траверсы рассчитаны на восприятие сжимающих или растягивающих усилий. Они предохраняют груз от воздействия сжимающих усилий, возникающих при наклоне груза, и обеспечивают безопасность при его перемещении краном. Траверсы навешивают на крюк крана при помощи косынки с проушиной (кольцом) или гибких или жестких тяг, присоединяемых шарнирно, что полностью освобождает их от изгибающих моментов. Навешивание траверс на крюк крана при помощи жестких и гибких тяг приводит к потере полезной высоты подъема. Канатные стропы на свободном конце заканчиваются крючками различных конструкций, взаимодействующими со скобами изделия или штыревыми замками, укрепленными на траверсе с коушами, вводимыми в гнезда корпуса замка.

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых - сокращение затрат ручного труда при захвате груза и его укладке краном в проектное положение. Целесообразно применять захваты в тех случаях, когда приходится перемещать однотипные конструкции, например на заводах железобетонных изделий, заводах металлоконструкций, складах и ряде других предприятий. Захватами, установленными на стропах, можно быстро закрепить строп за поднимаемые рельсы, швеллеры и балки. При помощи соединительных звеньев и такелажных скоб захваты быстро укрепляют на стропах. На стропах можно также крепить крюки, зажимы для листов, а также другие приспособления.

Наиболее распространенными видами стальной технологической тары для подъема и перемещения штучных, тарно-штучных, полужидких и жидких грузов, а также грузов, относящихся к категории взрыво- и пожароопасных, являются ящики, бадьи, емкости, бункеры, контейнеры, поддоны и другие пакетирующие приспособления.

Почему цепные стропы лучше, чем канатные или текстильные?

Функция цепных строп заключается в осуществлении поднятия разных грузов на высоту. Сегодня эти изделия представлены большим количеством разновидностей, каждая из которых имеет свое предназначение. Их высокая востребованность обусловлена целым списком выигрышных качеств. Так, в первую очередь следует сказать, что в сравнении с канатными стропы цепные имеют большую гибкость и высокую степень свободы. По этой причине их можно использовать при любом способе строповки практически без ограничений. Кроме этого, цепные стропы обладают целым рядом других достоинств.

Высокий уровень долговечности и хорошая ремонтопригодность

Цепные стропы значительно меньше подвержены износу, чем канатные или текстильные, что позволяет при своевременном ремонте и соблюдении правил эксплуатации пользоваться ими в течение длительного времени.

Неприхотливость

Температурный диапазон при эксплуатации цепных строп может составлять -40…+200 °С (следует учесть, что при очень низких температурах цепь не должна подвергаться ударному воздействию). На температурном отрезке +300…+500 °С происходит снижение грузоподъемности стропы на 25%, а если температура имеет еще более высокое значение – до 50%. Цепные стропы можно использовать в непосредственной близости к открытому огню, при этом они обладают высокой устойчивостью к воздействию кислот.

По сравнению с текстильными и канатными цепные стропы могут быть использованы для строповки грузов, обладающих острыми краями. Применение защитных приспособлений при этом не требуется. Если есть необходимость, длина стропы может быть уменьшена при помощи ограничительных крюков.

Безопасность

Даже если нагрузка, которой подвергается цепная стропа, близка к разрывной, моментального разрыва не происходит. Сначала стропа деформируется, и при осмотре этот недостаток становится легко заметным невооруженным глазом. Это позволяет своевременно изъять цепь из эксплуатации, не дожидаясь возникновения серьезных последствий.

К недостаткам цепных строп можно отнести только то, что они обладают достаточно большим собственным весом. Но при этом нужно сказать, что уже на протяжении четверти века для подъема грузов применяются стропы, относящиеся к 8 классу качества, масса которых на 70% меньше массы цепи 3 класса, а грузоподъемность – на 50% выше. В настоящее время существуют стропы и более высоких (до 12) классов.

One thought on “ Почему цепные стропы лучше, чем канатные или текстильные? ”

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Читайте также: