Прочность бронзы в сравнении со сталью

Обновлено: 15.04.2024

Возможно, кто-то удивится, но большая часть известной нам писаной истории древней Эллады — это Железный век, а вовсе не Бронзовый. И битва при Фермопилах, и вообще вся эта греко-персидская заварушка — это эпоха Железного века.

Фермопильская битва, кстати, произошла в общем-то не так давно — в 480 году до нашей эры. Когда спартанские копья в тесном ущелье вспарывали животы персов, кое-где на северо-западе, на полуострове в виде сапога уже существовал не такой уж и маленький город Рим, только что скинувший власть этрусских царей и провозгласивший Республику. Его легионы еще не вышли за пределы «сапога», но Рим был терпелив. Спешить ему было некуда.

А Бронзовый век в Средиземноморье закончился в… 1200 году до нашей эры.

Бронзовые мечи. И сейчас еще в неплохом состоянии

Но тем не менее еще почти полтысячелетия греческие гоплиты, македонские фалангиты и остальные воины средиземноморского региона вооружались бронзовыми мечами и бронзовыми щитами. Головы их прикрывали бронзовые шлемы, и наконечники копий тоже были бронзовые. Не железные. Хотя железо уже несколько веков как умели выплавлять из руды и ковать, но вот делали из него в основном поделки хозяйственно-бытового назначения. Почему же?

Гоплит из первой линии фаланги. Красный плащ указывает на то, что это спартанец. Ну и «лямбда» на щите — Лакедемон же…)

Интерес состоит в том, что бронзовый меч на первых порах был куда прочнее меча из железа…))

Технологические особенности

Изначально бронза делалась не из сплава меди с оловом, а из сплава меди с мышьяком. Мышьяковистая бронза — довольно твердая и прочная, хотя заточку толком не держит. В общем, меч из нее по-любому долотом будет.

Впоследствии вместо ядовитого мышьяка в сплав стали добавлять олово, получив тем самым классическую бронзу. Оловянная бронза, в отличие от мышьяковистой, была годна в переделку. Проще говоря, сломанный меч из мышьяковистой бронзы соединить обратно не получится — если обломки расплавить, мышьяк испарится, и останется сущая ерунда. А из оловянной — запросто. Кинул в печь, расплавил, залил в новую форму — и вуаля!

А главная технологическая особенность бронзы заключается в том, что мечи, наконечники копий и элементы для обкладки щитов из нее… Отливали. Расплавляли металл, заливали в керамическую форму и давали остыть. Все, готово.

Цельнолитой рубяще-колющий меч

На фото выше — технологическая современная копия бронзового меча примерно VI века до нашей эры, средиземноморского региона. Его длина — 74 см, а масса — всего 650 г.

Бронза, в отличие от железа, становится прочнее именно после отливки, ковка ее разрушает. А вот железо нужно ковать. Хотя и расплавить железо древние люди не могли при всем желании.

Таким образом, железный меч те же спартанцы эпохи царя Леонида сделать вполне могли. Сам по себе этот металл они знали. Только вот не хотели они…

Дело в том, что чистое железо, вот только что из сыродутной печи, очень мягкое. Гораздо мягче бронзы, делать которую к тому моменту в Элладе уже давно навострились. Разных сортов — где надо, добавим олова, где надо — убавим…

Чтобы железный меч стал прочнее бронзового, его надо делать методом «пакетной» технологии — сваривать вместе кузнечной сваркой элементы из железа и из твердой стали. Технологию эту кое-кто в Малой Азии тогда уже знал, но даже персидские «бессмертные» — знаменитая гвардия Ксеркса — бессмертными считались не потому, что носили железные доспехи, а потому, что численность их отряда всегда поддерживалась на одинаковом уровне — ровно 10 тысяч. Они как бы не умирали вовсе ))

Бессмертные. Персидский барельеф

Вот и получалось, что в основное достоинство железных орудий в эпоху царя Леонида и Фермопильской битвы было в их дешевизне. Железный инструмент — из «сырого» железа — был, и стоил меньше бронзового, но для военных целей не годился. Железные мечи в это время были еще слишком мягкими. Пройдет немало времени, прежде чем распространится технология сварного железа, этот металл научатся закалять и более-менее прилично обрабатывать. И то у тех же римлян лет триста еще кольчуги будут железными (из мягкого железа), а шлемы — бронзовыми.

Основные преимущества бронзового меча перед железным в эпоху Фермопильской битвы

1. Легче изготавливать — мечи и другие предметы просто отливались в формах — целиком, вместе с рукоятками. Железо нужно было ковать.

2. Твердость и прочность — оловянная бронза (точное количество олова в составе подобрали путем проб и ошибок) была намного прочнее сырого железа. Скорее бронзовый меч в то время перерубил бы железный, чем наоборот.

3. Коррозия. Бронза с течением времени окисляется, но не так чтоб значительно. А сыродутное железо, в котором всегда есть какая-то примесь углерода, быстро ржавеет до полного разрушения.

Железные древнегреческие кописы

Единственным, но существенным недостатком бронзы, прямо влиявшем на ее стоимость, была необходимость в олове. Олова было немного, и стоило оно довольно дорого. Добывалось олово в виде минерала касситерита, из которого впоследствии выплавлялось. Но сам по себе касситерит довольно редок, его в то время не добывали рудным способом, а находили в россыпях на берегах рек. Называли его «оловянным камнем».

Впоследствии «оловянный камень» и вовсе начали возить из невероятной дали — с Британских островов, так и звавшихся тогда Оловянными.

А вот распространение железного оружия и доспехов напрямую было связано с развитием технологий сталеварения, которые, опять-таки, напрямую зависели от хода технологического прогресса в целом. Да, у железа в конечном итоге оказался больший потенциал, но об этом в пятом веке до нашей эры еще мало кто догадывался…)

Чем бронзовый меч лучше железного

Свойства и классификация бронзовых сплавов.

Классификация бронзовых сплавов

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

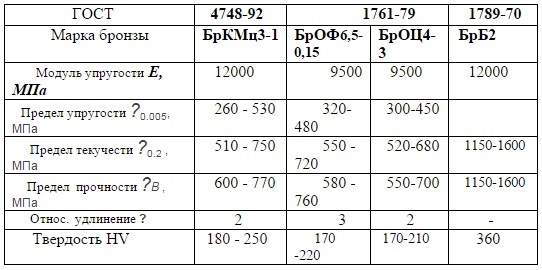

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

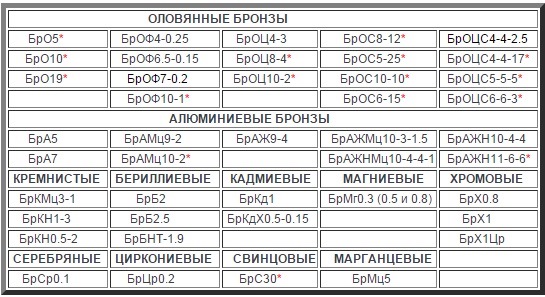

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

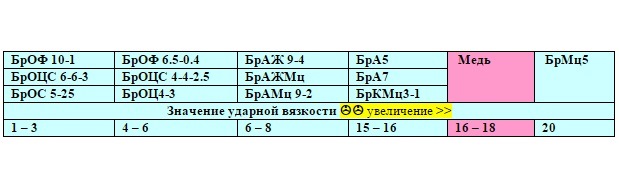

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

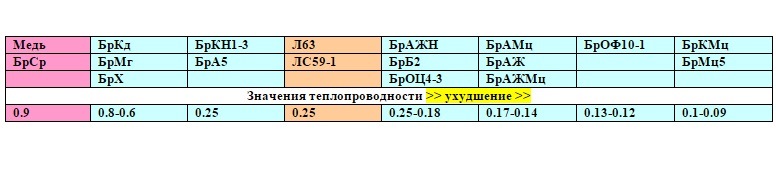

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

Особенности свойств различных бронзовых сплавов

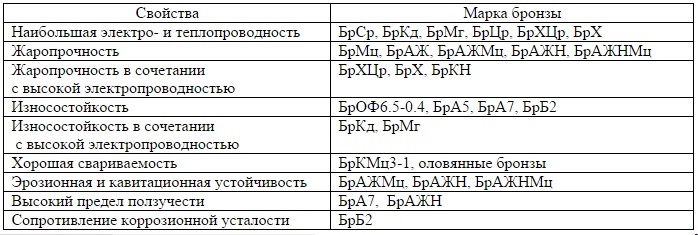

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Антифрикционные бронзы

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах "винт-гайка".

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

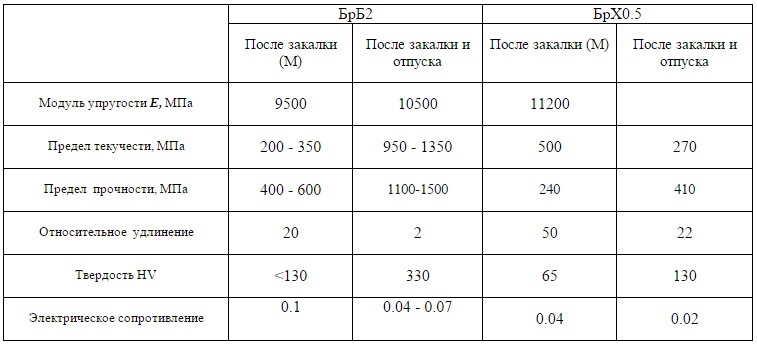

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

Упругие свойства бронзовых сплавов

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0.15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

Электродные и проводящие сплавы

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

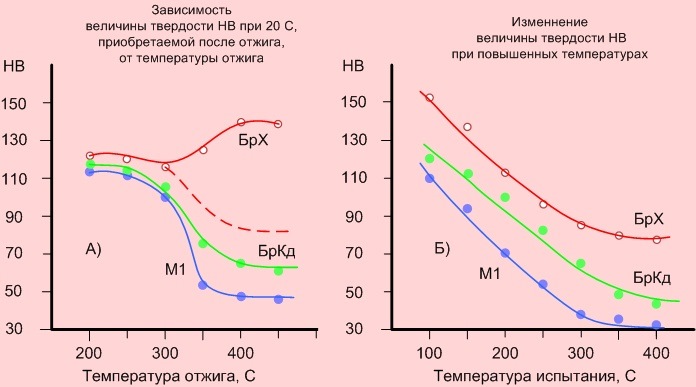

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

Сравнение материалов для изготовления ништяков

Часто задают вопросы о применяемости алюминиевых сплавов вместо стали или стеклопластика, или наоборот ))) Поясню на примере топливных баков.

При такой же или сравнимой прочности дна (нерж. сталь 3мм) АМГовку придётся порядка 8мм брать, а для стенок (нерж. сталь 1.5мм) порядка 4мм.

Это условно совершенно, т.к. материалы абсолютно разные и тупо в лоб сравнивать их просто не корректно.

Как говорится, что русскому хорошо — то немцу смерть ))) Так же и здесь. В одном месте можно применить что угодно, в каком-то только и исключительно сталь, а где-то и композит будет в самый раз.

На иностранных грузовиках, например, уже давно воздушные рессиверы делают из композита. Да и композитные баллоны под пропан-бутан тоже потихоньку вытесняют неподъёмные стальные.

Как видим, разница между нерж.сталью и АМг6 чуть более 1кг, а композит, при сравнительно той же прочности, ещё и тяжелее. Ниже рассмотрим прочностные характеристики и почему именно такие толщины сравниваются

Кроме веса, есть ещё основные мех.показатели (кроме прочих)

— Допустимое напряжение при растяжении

— Допустимое напряжение при изгибе

— Ударная вязкость

Для упрощённости сравнения, можно искомый показатель умножать на какой-то коэфф, чтобы достичь показателя сравниваемого материала, потом умножать на него же толщину сравниваемого листа материала, и смотреть, на сколько будет отличаться вес.

Например: сравним по ударной вязкости Ст45, АМг6 и композит, и сравним вес потребных для этого листов (естес-но одинакового размера, пусть будет как мы брали выше 1000х1000 мм).

Для АМг6 коэфф. будет 2.25, для композита 5.13

Теперь умножаем 1.5мм (стенка бака) на эти коэфф.: АМг6 1.5*2,25=3,375мм, и композит 7,695мм

Для пищевой нерж. ударная вязкость примерно одинаковая со Ст45, но выше пластичность, поэтому с примерно сравнимыми характеристиками лист АМг6 нужен 4мм, а стеклопластика 8мм (кстати, именно 8мм стенку и делают для таких баков). Но АМг6 плохо гнётся (лопается, а нагартованный вообще можно только клепать), поэтому лучше брать АМг3 и чуть толще, примерно 4.5мм, а это по весу 1000х1000 уже 12.02кг, так что наглядно видно, что никакой разницы по весу со стальным баком при сравнимой прочности нет и не будет (даже при стенке 4мм разница плюс-минус пару кг на весь бак не существенна).

В общем, ситуация следующая: для применения каких-либо материалов, нужно, для начала, понять, каким нагрузкам будет подвергаться деталь/изделие, какие условия эксплуатации, какие вокруг хим. реагенты и условия коррозии, а уже потом делать выводы и изделия.

Если взять бак, и существует вероятность долбануться его дном об камень, съехать на нём по косогору, одеться на пень, т.е. нужны самые высокие показатели ударной вязкости, упругости, жёсткости — альтернативы стали нет, тем более легированной/нержавеющей. К тому же она ещё и пластична и не хрупкая, и ей пофигу на рассол на дороге, долговременный грязевый компресс или ту же морскую воду

Если же бак не будет подвергаться точечным ударам, то можно и из АМг6 его сделать, и из стеклопластика. Из последнего даже лучше, т.к. он намного более гибкий при ударах и держит форму без разрушения.

Если сделать два бака из АМг6 и стеклопластика, то стеклопластиковым можно в футбол и лапту играть, а алюминиевый от первого же удара сомнётся, хоть 4мм стенка будь, хоть 8мм.

Но, при этом, точечным ударам алюминиевый бак будет сопротивляться гораздо лучше, чем стеклопластиковый, т.е пробить его примерно в 2 раза сложнее. Опять же, если взять достаточную толщину композита, те же 8мм, то и его будет достаточно сложно пробить. Конечно, съезжать на нём с горок всё же не рекомендуется, но зато вес 14кг… )))

Именно поэтому есть своё применение и ал.сплавам, и стальным деталям, и композитам. В авиастроении большую роль играет вес, нет точечных ударных нагрузок, свои требования к упругости и т.д.

Кроме того, для сварки алюминиевых деталей требуется гораздо более дорогое оборудование и расходники, а также квалификация сварщика, чем для стали. Для нержавейки где-то посередине между обычной сталью и ал.сплавами. Немаловажно и стоимость, АМг3 лист в розницу будет около 380 р/кг, одинаково или чуть дороже, чем хорошая нержавейка, но сварка будет дороже.

Читайте также: