Производство дроби стальной литой

Обновлено: 18.05.2024

Известно несколько способов получения чугунной дроби: литье дроби выполняется распылением струи металла воздухом, паром, водой; раздробление струи металла при падении на наклонную поверхность, смоченную водой; заливка металла в воду дождевыми литниками; разливка через водяные сита и т.п.

Распыление струи жидкого металла сжатым воздухом дает возможность получить дробь особо крупных размеров; для получения дроби мелких размеров струю металла распыляют водой.

Дробелитейная установка для распыления металла состоит из бака с охлаждающей жидкостью, гидравлического сопла, системы транспортеров, вертикальной сушильной печи и агрегата для просеивания дроби.

Струя жидкого чугуна рассекается в горизонтальной плоскости над уровнем воды в баке сильной струей воды. Мелкие капли чугуна перед падением в воду принимают шарообразную форму. Пластинчатый транспортер переносит дробь из бака в бункер ковшевого элеватора, который подает ее в вертикальное сушило с температурой 125-150ᴼ. Просушенная дробь поступает на просев по фракциям. За счет большой скорости охлаждения в воде чугунная дробь получается целиком отбеленной.

Производительность установки равна 6-7 т в смену; вода в сопла подается центробежным насосом производительностью 55м 3 /час; динамический напор равен 50 м.

Конструкции сушила и вибрационного рассеивателя видно на рис.1

Состав чугуна, применяющегося для изготовления дроби приведен в табл.1,

а размеры получаемой дроби – в табл. 2.

Схема наиболее крупного производства чугунной дроби (до 2,5т/час) показана на рис. 3.

Дробелитейная установка для раздробления металла при падении его на наклонную поверхность приведена на рис. 4.

Струя чугуна из желоба печи, ударяются в решетчатое дно движущейся тележки, раздробляется и падает на вращающийся барабан, установленный в баке с водой.; частицы жидкого чугуна принимают шаровидную форму и затвердевают с резкой закалкой.

Температура чугуна на желобе для крупной дроби равна 1280-1300ᴼ, для мелкой дроби 1350-1380ᴼ, температура воды в баке 60-70ᴼ.

Для предохранения дроби от коррозии в воду добавляют хромпик из расчета 250г на 1 м 3 воды.

Литье дроби с заливкой чугуна в воду дождевым литником рис. 5., представляет собой сварной бак.

После разливки ковша емкостью 1-1,5 т заливку прекращают и литниковую чашу заменяют новой. Воду из бака спускают, а дробь выгребают и сушат. После сушки дробь просеивают через сито.

Литье стальной дроби

Стальную дробь получают разбрызгиванием струи металла при падении ее с некоторой высоты на обильно смоченную водой поверхность вращающегося барабана. Для этого барабан погружается до половины диаметра в бассейн с водой. При ударе о поверхность барабана струя жидкого металла разбивается на капли различной величины, которые застывают в виде дробинок шаровидной или приближающейся к ней форме.

Наиболее дешевым или простым плавильным агрегатом для этих целей является бессемеровский конвертер с боковым дутьем.

Химический состав стали для литья дроби (в %).

Процесс дробеобразования протекает нормально, когда окружная скорость барабана равна или несколько больше скорости падения струи жидкого металла, т.е.

где, n – число оборотов барабана;

g – ускорение (9,81 м/сек);

S – высота падения струи.

Число оборотов барабана в минуту определится, следовательно, формулой n≥60√2gS: πD.

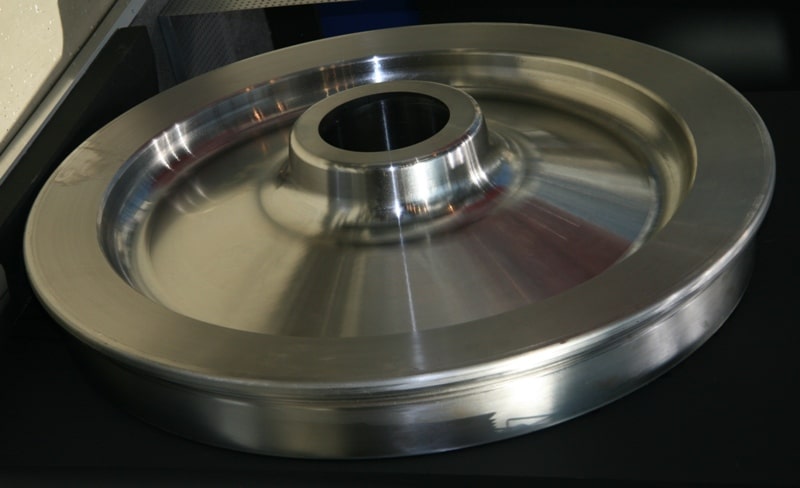

Диаметр барабана для разбрызгивания струи жидкого металла должен быть такого размера, чтобы исключить возможность скатывания струи с наклонной поверхности барабана, т.е. чтобы угол наклона не превышал 5ᴼ; диаметр барабана должен быть 380-420 мм. Поверхность барабана должна быть хорошо отшлифована; толщина водяного покрытия в месте падения струи металла на барабан должна находиться в пределах 3-3,5 мм.

Оптимальный диаметр струи жидкой стали равен 12-14мм при двухструйной разливке и 10-12 мм – при трехструйной. Физические свойства стальной литой2 дроби характеризуются следующими показателями: удельный вес в зависимости от фракции дроби 7,13-7,57 г/см 3 , объемный вес 4,26-4,47 г/см 3 . Сопоставление удельного и объемного веса дроби показывает, что дробь не имеет литейных дефектов (усадочные раковины и рыхлости) и в большинстве своем дробинки почти правильной шаровой формы, рис 6.

Механические свойства дроби характеризуются следующими показателями: величина раздавливающего усилия между пластинками стали, закаленной до HRC = 52-54, равна 520-590 кг (для дробинки диаметром 3,4 мм); твердость дроби HRC = 56-58.

Литье охотничьей дроби

Расплавленный свинец выливается через специальное решето, так что отдельные струйки его под действием силы поверхностного натяжения прерываются и образуют капли. Эти капли за время падения с большой высоты получают шарообразную форму и успевают затвердеть.

В большинстве случаев в свинец вводится мышьяк или сурьма для увеличения поверхностного натяжения. Мышьяковистые соединения вредны для здоровья обслуживающего персонала, поэтому обычно применяют сурьму (3-5% от веса свинца).

Для расплавления свинца применяются печи самой простой конструкции с чугунными котлами на 650-1500 кг (рис. 7).

Такие печи устанавливают на дробелитейных фабриках. Схема здания дробелитейной фабрики приведена на рис. 8.

Свинцовый расплав при температуре 350ᴼ вручную ложками выливается в металлические ящики с решетчатыми днищами для каждого номера дроби. Ящики (решета) устанавливаются над шахтой, в которой благодаря восходящему воздушному потоку происходит остывание и кристаллизация образовавшихся шариков. Внизу шахты установлен бак с водой в который попадает дробь. Высота шахты до 40 м. В верхнем этаже фабричного здания помещается плавильная печь, в нижнем – отделочное и упаковочное помещения.

Отлитая дробь извлекается из бака с водой, просушивается и сортируется по размеру.

Для придания дроби товарного вида ее полируют во вращающихся барабанах с графитом. Дробь приобретает при этом гладкую блестящую поверхность. Для лучших сортов дроби применяют амальгамирование.

Способ получения стальной дроби

Изобретение может быть использовано в порошковой металлургии для получения стальной дроби путем диспергирования железоуглеродистых расплавов. Сущность способа состоит в следующем. После плавления расплава и перегрева его над температурой плавления на 150-200°С в форсуночный узел, выполненный с возможностью одновременной подачи воды и воздуха, подают энергоносители с давлением, обеспечивающим получение частиц с заданным средним размером, который зависит от эффективного скоростного напора в области диспергирования струи металла. Для заданного таким образом среднего размера частиц и содержания углерода в расплаве от 0,4 до 0,6 мас.% обеспечиваются требуемые траектория и время полета частиц таким образом, чтобы средняя температура их при встрече со средой закалки составляла 800-850°С, при этом охлаждение частиц до этой температуры осуществляется в период: τ=0,172dcp.+0,165, где τ - время полета частиц до встречи со средой закалки, сек; dcp. - средний размер частиц, мм; 0,165 - const. Полученную стальную дробь подвергают отпуску при температуре 300-400°С для получения микроструктуры, отвечающей улучшенной дроби марки ДСЛУ. Предложенный способ позволяет при получении улучшенной дроби сократить дорогостоящую операцию (нагрев под закалку в инертной среде) и существенно снизить энергозатраты при одновременном снижении себестоимости в 1,5-2 раза. 3 табл.

Изобретение относится к области порошковой металлургии, а именно к получению стальной дроби путем распыления железоуглеродистых расплавов.

Недостатком способа диспергирования железоуглеродистого расплава воздухом является повышенная окисленность и пористость дроби фракций менее 800 мкм и большая доля частиц неправильной формы во фракциях более 2000 мкм.

Недостатком способа диспергирования железоуглеродистого расплава водой низкого давления при получении дроби является большая доля крупных частиц, а при диспергировании водой высокого давления большая часть мелких частиц имеет неправильную форму.

Ближайшим аналогом по технической сущности является способ получения металлического порошка (патент SU 1765986 А1, авторы Г.Г.Залазинский, Т.Л.Щенникова и др.), в котором после плавления металла и перегрева расплава на 150-200° над температурой плавления, в форсуночный узел подают одновременно воду и воздух, что позволяет регулировать условия охлаждения частиц за счет изменения давления энергоносителей и их соотношения.

Недостатком рассмотренных выше способов является необходимость при получении улучшенной дроби введения перед операцией отпуска дроби операции закалки. Введение операции закалки существенно (в 1.5-2 раза) увеличивает стоимость дроби за счет повышения энергозатрат на нагрев до температуры закалки (800-900°С) в инертной среде.

Задачей данного изобретения является снижение энергозатрат и себестоимости в 1.5-2 раза за счет сокращения дорогостоящей операции (нагрев под закалку в инертной среде) при получении улучшенной дроби.

Технический результат настоящего изобретения выражается в получении после отпуска при температуре 300-400°С частиц дроби с микроструктурой бейнита и отпущенного мартенсита, что в 1,5-2 раза повышает количество циклов использования дроби.

Поставленная задача достигается тем, что в способе получения стальной дроби, включающем диспергирование железоуглеродистого расплава водой и воздухом и термообработку полученных частиц, согласно изобретению, диспергирование железоуглеродистого расплава осуществляют в среду закалки - воду, с получением частиц заданного среднего размера и охлаждение частиц до встречи со средой закладки до 800-850°С, при этом охлаждение частиц до указанной температуры осуществляется за период времени:

где: τ - время полета частиц до встречи со средой закалки, сек; dcp - средний размер частиц, мм, 0.165 - const.

Сущность заявленного способа состоит в следующем.

После плавления металла и перегрева железоуглеродистого расплава над температурой плавления на 150-200°С в форсуночный узел, выполненный с возможностью одновременной подачи в него воды и воздуха, подают оба энергоносителя с давлением, обеспечивающим заданный скоростной напор в области диспергирования струи металла, вытекающей из металлоприемника. При заданном скоростном напоре энергоносителей образуется спектр частиц с заданным средним размером, который определяет время их полета до встречи со средой закладки (водой) и скорость их охлаждения до температуры 800-850°С. Время полета частиц до встречи со средой закалки регулируется уровнем воды в бассейне и наклоном форсуночного узла (монография Г.Г.Залазинского, Т.Л.Щенниковой. Теоретические основы металлургии железных порошков. Екатеринбург: УрО РАН. 2004. С.96-97).

Полученную стальную дробь подвергают отпуску при температуре 300-400°С в течение 2-2.5 ч.

Изобретение осуществляется следующим образом. Для форсунки щелевого типа, выполненной с возможностью одновременной подачи в нее двух энергоносителей (воды и воздуха), определили влияние давления энергоносителей на средний размер образующихся частиц. Экспериментально установлено, что время охлаждения (τ, с) до температуры 800-850°С частиц и их средний размер (dcp, мм) связаны между собой выражением

где 0.165 - const.

По времени охлаждения определили расстояние, которое они должны пролететь, чтобы их температура составляла 800-850°С до встречи со средой закалки (таблица 1)

| Таблица 1 | ||||

| Р, МПа | 0.40 | 0.25 | 0.20 | 0.15 |

| dcp, мм | 0.5 | 1.0 | 1.5 | 2.0 |

| τохл, с | 0.25 | 0.34 | 0.42 | 0.50 |

| S, м | 6.50 | 6.46 | 6.45 | 6.37 |

Из таблицы видно, что для частиц со средними размерами от 0.5 до 2 мм при содержании углерода 0.4-0.6 мас.% это расстояние составляет от 6.3 до 6.5 м.

Способ испытан в опытно-промышленных условиях на участке получения дроби. Железоуглеродистый расплав с содержанием углерода 0.4-0.6 мас.% готовили в индукционной печи. Перегревали металл до температуры 1580-1620°С, подавали заданное давление энергоносителей в диапазоне 0.15-0.4 МПа. Расстояние полета частиц меняли от 2 м до 10 м. При уровне воды (Н) в бассейне относительно форсунки H1=1.5 м (см. чертеж) расстояние в зависимости от угла ее наклона при α1=45° составило 2.12 м и при α2=13.3° составило 6.4 м. Для удлинения траектории полета частиц до 10 м уровень воды в бассейне опустили до Н2=2 м. При давлении 0.15 МПа угол наклона форсунки α3=0°, при давлении 0.4 МПа α3=11.5°. Время полета частиц и их температура до встречи со средой закалки представлены в таблице 2.

| Таблица 2 Время полета и температура частиц до закалки в воду | ||||||

| Расстояние, м | 2.12 | 6.4 | 10 | |||

| Давление, МПа | 0.40 | 0.15 | 0.40 | 0.15 | 0.40 | 0.15 |

| Время полета частиц, с: | ||||||

| d=0.5 мм | 0.15 | 0.25 | 0.30 | |||

| d=2 мм | 0.30 | 0.50 | 0.60 | |||

| Температура частиц, °С | 1090 | 1010 | 840 | 820 | 710 | 670 |

После отбора проб стальной дроби проведено исследование свойств дроби до и после отпуска при температуре 350°С в течение 2 часов в вакууме (таблица 3).

| Таблица 3 Свойства дроби до и после отпуска | ||||||

| Закалена с расстояния, м | 2.12 | 6.4 | 10 | |||

| dcp, мм | 0.5 | 2.0 | 0.5 | 2.0 | 0.5 | 2.0 |

| Твердость, HV | - | 671.5 | - | 748 | - | 801 |

| Плотность, г/см 3 | 6.77 | 6.98 | 7.57 | 7.46 | 6.37 | 6.27 |

| Микроструктура до отпуска | крупнозернистая структура стали | видман-штеттовая структура стали | мелкоигольчатый мартенсит | мелкоигольчатый мартенсит | мелкоигольчатый мартенсит | мелкоигольчатый мартенсит |

| после отпуска | отпущенный мартенсит | отпущенный мартенсит, остаточный аустенит | мелкоигольчатый отпущенный мартенсит, бейнит | мелкоигольчатый отпущенный мартенсит, бейнит | мелкоигольчатый отпущенный мартенсит | мелкоигольчатый отпущенный мартенсит |

| Износостойкость α, % | ||||||

| до отпуска | - | 35 | - | 50 | - | 30 |

| после отпуска | - | 55 | - | 90 | - | 58 |

Из таблицы 3 видно, что наилучшими характеристиками по качеству, отвечающими улучшенной дроби марки ДСЛУ, соответствует стальная дробь, закаленная в воду на расстоянии 6.4 м после отпуска при температуре 350°С.

Предложенный способ позволяет при получении улучшенной дроби сократить дорогостоящую операцию (нагрев под закалку в инертной среде) и существенно снизить энергозатраты при одновременном снижении себестоимости в 1.5-2 раза.

Способ получения стальной дроби, включающий диспергирование железоуглеродистого расплава водой и воздухом с получением частиц заданного среднего размера и последующую их термообработку, отличающийся тем, что диспергирование железоуглеродистого расплава осуществляют в среду закалки - воду, причем частицы до встречи со средой закалки охлаждают до температуры 800-850°С за период времени

Стальная литая дробь

Изобретение относится к области черной металлургии и может быть использовано для получения стальной литой дроби, используемой для дробеструйной обработки деталей машин различного назначения. Дробь выполнена из стали, содержащей углерод, кремний, марганец, медь, молибден, серу, фосфор и железо при следующем соотношении компонентов, мас.%: углерод 0,6-1,2, кремний 0,5-0,8, марганец 0,4-0,6, медь от более 0,6 до 0,8, молибден от более 0,6 до 0,7, сера не более 0,05, фосфор не более 0,05, железо - остальное. Повышается износостойкость дроби при уменьшении ее стоимости. 1 табл.

Изобретение относится к области черной металлургии и может быть использовано для получения стальной литой дроби, используемой для дробеструйной обработки деталей машин различного назначения.

Известна дробь стальная литая (ДСЛ), содержащая мас.%: углерод 0,4-1,2; кремний 0,7-2,0; марганец 0,5-1,5; фосфор не более 0,07; сера не более 0,09; основа железо (Дробь чугунная и стальная техническая ГОСТ 11964-81, ДСТУ 3184-95).

Недостатком ДСЛ является низкая износостойкость и, как следствие, малое количество циклов использования, последнее связано со структурой дроби.

Известна стальная литая дробь фирмы Kovobrasiv (Чехия) состава, мас.%: углерод 0,75-1,2; кремний 0,60-1,10; марганец 0,60-1,10; фосфор не более 0,04; сера не более 0,04; основа - железо.

Повышение износостойкости дроби достигается снижением содержания серы и фосфора, однако износостойкость дроби недостаточно высокая (Проспект фирмы на литую стальную дробь).

Известна дробь стальная литая улучшенная (ДСЛУ), принятая за прототип, содержащая, мас.%: углерод 0,4-1,2; кремний 0,7-2,0; марганец 0,5-1,5; фосфор не более 0,09; сера не более 0,07; основа - железо. ДСЛУ изготовляется из дроби стальной литой с последующими закалкой и отпуском, что позволяет повысить ее износостойкость за счет изменения микроструктуры. (Дробь чугунная и стальная техническая ГОСТ 11964-81, ДСТУ 3184-95).

Недостатком ДСЛУ является высокая цена за счет включения в процесс ее изготовления дорогостоящей операции - нагрев под закалку в инертной среде.

Техническим результатом заявляемого изобретения является изменение микроструктуры стальной дроби за счет введения добавок легирующих элементов, обеспечивающих повышение износостойкости дроби, при уменьшении ее стоимости.

Указанный технический результат достигается тем, что стальная литая дробь, выполненная из стали, содержащей углерод, кремний, марганец, серу, фосфор и железо, согласно изобретению дополнительно содержит медь и молибден, при следующем соотношении компонентов, мас.%: углерод 0,6-1,2; кремний 0,5-0,8; марганец 0,4-0,6; медь от более 0,6 до 0,8; молибден от более 0,6 до 0,7; сера не более 0,05, фосфор не более 0,05; железо - остальное.

Введение в состав стальной дроби от более 0,6 до 0,8 мас.% меди приводит к эффекту дисперсионного твердения после низкотемпературного отпуска, что повышает ее износостойкость. Содержание меди менее 0,6 мас.% не обеспечивает механизм дисперсионного твердения частиц после отпуска, что приводит к снижению твердости частиц дроби, и, следовательно, их износостойкости. Содержание меди выше 0,8 мас.% приводит к увеличению размера зерна с 40 до 80 мкм, что также приводит к снижению износостойкости дроби.

Введение в состав дроби от более 0,6 до 0,7 мас.% молибдена приводит к уменьшению размера зерна с 25-30 до 15-20 мкм, а также к образованию в частицах выделений мелкодисперсных карбидов молибдена, что увеличивает износостойкость дроби. Содержание молибдена менее 0,6 мас.% не обеспечивает снижение размера зерна ниже 25 мкм и, следовательно, снижает износостойкость дроби. Повышение содержания молибдена более 0,7 мас.% не приводит к дальнейшему снижению размера зерна и повышению износостойкости дроби.

При одновременном введении в состав дроби меди и молибдена в указанных количествах эффект увеличения износостойкости дополнительно растет за счет получения мелкозернистой структуры.

В таблице приведены свойства стальной литой дроби заявляемого состава, полученной фирмой Kovobrasiv, дроби стальной литой улучшенной (ДСЛУ по ГОСТ 11964-81), полученной на Алчевском металлургическом комбинате (Украина).

В опытном производстве института металлургии Уро РАН совместно с НПФ «Гранулят» проведены опытные плавки и диспергирование железоуглеродистых расплавов, заявляемого состава водой в воду. После сушки диспергированного металла получена дробь заявляемых составов (таблица). Микроструктурный анализ, а также исследование формы, пористости, твердости частиц проводили на металлографических шлифах. Микроструктуру образцов изучали после травления 4% раствором азотной кислоты в этиловом спирте на металлографическом микроскопе «Неофот-21». Склонность к истиранию частиц дроби определяли на виброистирателе «ИВ-микро». Степень измельчения оценивали по массе фракции менее 50 мкм после измельчения в течение 30 мин навески 25 г дроби фракции 2000 мкм по формуле

где α - степень измельчения; Gисх - вес исходной навески (25 г), G - вес фракции менее 50 мкм.

Из таблицы видно, что степень измельчения дроби стальной литой предлагаемого состава ниже, чем остальных составов, и соответствует по износостойкости дроби стальной литой улучшенной марки ДСЛУ, полученной на Алчевском металлургическом комбинате. При этом стоимость дроби предлагаемого состава в ценах начала 2009 года составляет 17500-20000 руб., что соответствует стоимости дроби марки ДСЛ (дробь стальная литая), тогда как стоимость стальной литой дроби улучшенной марки ДСЛУ составляет 27500-28000 руб., что обусловлено дополнительной операцией (нагрев дроби под закалку в инертной среде).

Преимуществами заявляемого состава стальной литой дроби являются повышенная износостойкость и низкая стоимость, за счет исключения дорогостоящей операции - нагрев под закалку в инертной среде.

Стальная литая дробь, выполненная из стали, содержащей углерод, кремний, марганец, серу, фосфор и железо, отличающаяся тем, что она выполнена из стали, дополнительно содержащей медь и молибден при следующем соотношении компонентов, мас.%:

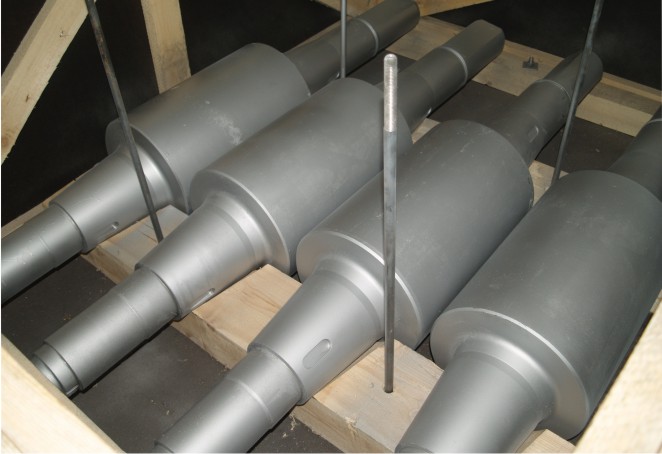

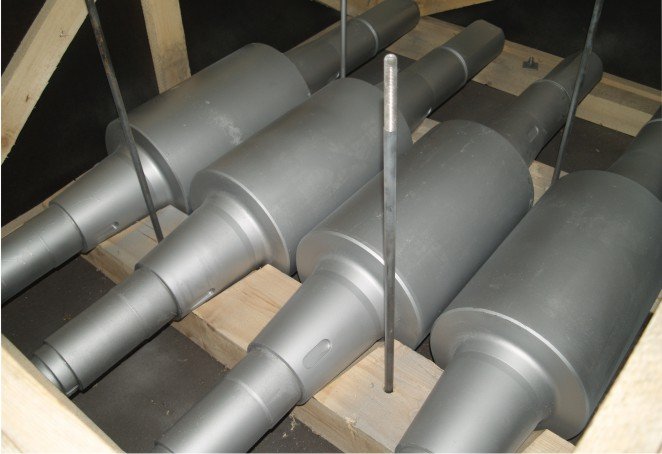

Установка для получения металлической дроби

Изобретение относится к порошковой металлургии, к устройствам для получения металлической дроби. В предложенной установке, содержащей разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, согласно изобретению, диспергатор выполнен в виде двух щелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла. Обеспечивается выход частиц с заданным средним размером и повышение их качества. 1 ил, 1 табл.

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлической дроби.

Известны устройства для получения порошков и гранул, в которых диспергирование осуществляется потоками энергоносителя /1. Получение и применение металлической дроби С.С.Затуловский, Л.А.Мудрук. М.: Металлургия. 1988. - 183 с./ с вертикальным (под углом) и горизонтальным расположением потоков энергоносителя относительно струи металла. Распыливающий агент подводят через специальные отверстия в трубопроводе. В качестве распыливающего агента обычно используется вода или воздух.

Недостатком известных устройств при диспергировании воздухом является повышенная окисленность и пористость дроби фракций менее 800 мкм и большая доля частиц неправильной формы во фракциях более 2000 мкм за счет удара об охлаждающую среду (воду) в бассейне.

При диспергировании высокотемпературных расплавов водой низкого давления при получении дроби резко снижается интенсивность диспергирующего воздействия и образуется преимущественно крупная дробь, а при диспергировании водой высокого давления большая часть частиц имеет неправильную форму, что снижает качество дроби и уменьшает выход дроби заданных фракций.

Наиболее близким по достигаемому результату является устройство для распыления жидкой стали /1. Стр.123/, в котором струи воды формируются с помощью головки, состоящей из коробки питания и сферической перфорированной плиты с отверстиями диаметром 3 мм, расположенными в шахматном порядке на 18 рядах по 45 или 46 отверстий последовательно. Установка наряду с преимуществами в виде образования однородной и плотной расходящейся струи большого сечения имеет и ряд недостатков:

1) диаметр отверстий можно варьировать только в узком диапазоне, что не позволяет получать дробь с заданным средним размером частиц в широком диапазоне размеров (от 300 до 3000 мкм);

2) отверстия быстро забиваются и их приходится чистить несколько раз за смену, что снижает производительность и удорожает производство дроби;

3) воздействие потока воды большой толщины приводит к быстрому охлаждению и фиксации зерен неправильной формы, что снижает качество дроби и выход заданных фракций.

Ближайшим аналогом по технической сущности является устройство для получения металлических гранул /Найда Ю.И., Попиченко Э.Я., Рупчев В.Л. и др. Авт.свид. №1652030 (СССР)/, в котором расплав из металлоприемника подают струей на основную форсунку с Г-образным соплом под углом 30-45° к вертикальной оси. Металл растекается по наклонной поверхности водяного потока и гранулируется. Окончательное охлаждение гранул проводят потоком воды от охлаждающей форсунки с прямоугольным или дуговым соплом, установленной соосно с основной форсункой. В результате исключения прямого удара струи металла о водяной поток происходит гранулирование материала, обеспечивается округлая форма частиц, общий выход годного повышен на 15-20%.

Недостатком устройства является то, что при попадании струи металла на струю водяного потока в месте контакта струй идет интенсивное парообразование, приводящее к образованию наряду с гранулами мелких капель, что снижает выход частиц заданного размера. Кроме того, при гранулировании соосными потоками часть гранулированных частиц слипается друг с другом, что приводит к снижению их качества за счет искажения округлой формы.

Задачей данного изобретения является увеличение выхода частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

Поставленная задача достигается тем, что в установке для получения металлической дроби, включающей разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, согласно изобретению, диспергатор выполнен в виде двух щелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла.

Расплавленный металл подается в область распыления через разливочное устройство. Диспергатор, выполненный в виде двух щелевых форсунок, вставленных друг в друга коаксиально, позволяет регулировать скоростной напор энергоносителя в широких пределах за счет одновременной подачи воздуха по внутренней щели и воды по внешней. Воздушная струя имеет значительно большую начальную скорость, чем водяная, и эжектирует последнюю, увеличивая ее скорость в области диспергирования. Водяная струя имеет большую плотность, чем воздушная, и диспергирует струю металла на капли. Так как воздушная струя первоначально находится внутри водяной, то это приводит к образованию расходящегося воздушно-водяного потока, что предотвращает возможную коагуляцию капель и их слипание. Регулирование расхода воды и воздуха через щелевые отверстия в диспергаторе позволяет существенно менять скоростной напор в области диспергирования, и следовательно, средний размер частиц от 300 до 3000 мкм. Подбор соотношения расходов воды и воздуха позволяет для данного среднего размера частиц подобрать оптимальные условия их охлаждения и повысить их качество за счет уменьшения внутренней пористости и степени окисленности.

Использование охлаждающего устройства в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла позволяет зафиксировать заданный размер частиц, охладить дополнительно их поверхностный слой до удара о поверхность среды охлаждения в бассейне, и следовательно, дополнительно увеличить долю сферичных частиц, а значит их качество. Кроме этого, такое расположение охлаждающего устройства позволяет значительно сократить размеры бассейна.

Таким образом, использование диспергатора, выполненного в виде двухщелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально, и охлаждающего устройства в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла позволяет увеличить выход частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

Сущность изобретения поясняется схемой, на которой изображен общий вид установки для получения металлической дроби.

Установка включает разливочное устройство (1), диспергатор (2), состоящий из внутренней щелевой форсунки для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаскиально со щелями, имеющими общий выход. При этом воздушная струя имеет меньшее сечение и первоначально находится внутри водяной, что приводит к получению газоводяного потока, который диспергирует струю металла на капли. Охлаждающее устройство (3) выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла, что позволяет охладить поверхностный слой капель жидкого металла до затвердевания без изменения сферической формы при попадании в бассейн с жидкостью (4).

Работа установки осуществляется следующим образом.

Перед подачей металла в разливочное устройство (1) включается подача воздуха в диспергатор (2) во внутреннюю щелевую форсунку и задаются его расход и давление на выходе щели, затем включается подача воды с заданным расходом и давлением, обеспечивающим получение максимального выхода частиц дроби заданного размера. Одновременно с подачей жидкого металла в разливочное устройство (1) в охлаждающее устройство (3) подается вода с заданным расходом и давлением, обеспечивающим охлаждение поверхности капель металла до образования твердой оболочки, препятствующей их деформации при ударе о поверхность воды в бассейне (4).

Проведено диспергирование расплавов стали диспергаторами со щелевыми форсунками с размерами щели 60×9 мм с подачей воды и 40×3 мм с подачей в нее воздуха, а также для диспергатора с коаксиальным расположением этих форсунок друг в друге. Расплав готовили в индукционной печи емкостью 250 кг металла. Отверстие в разливочном устройстве диаметром 10 мм обеспечивало подачу металла в зону распыления. Скорость вытекания металла составляла 2,5 м/с. Давление воды и воздуха на диспергаторах меняли от 0.1 до 0.5 МПа, давление воды на охлаждающем устройстве поддерживалии 0.2 МПа. Результаты испытаний по диспергированию расплава стали состава, мас.%: 0.8 С, 1.0 Si, 0.5 Mn, S и Р не более 0.05 каждого, остальное железо, приведены в таблице.

Из таблицы видно, что в условиях эксперимента при диспергировании диспергатором с однощелевой форсункой воздухом давлением от 0.1 до 0.5 МПа получена дробь с размером частиц от 5000 мкм до 550 мкм. При давлении воздуха 0.1 МПа образовывались частицы со средним размером около 5000 мкм в большинстве своем несферической формы с раковинами, высокой пористостью.

| Таблица | |||||

| Зависимость среднего размера частиц от давления энергоносителя | |||||

| Энергоноситель | Средний размер частиц (мкм) при давлении энергоносителей Р, МПа | ||||

| 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | |

| Воздух | 5000 | 3200 | 2200 | 1250 | 550 |

| Вода | 3300 | 2100 | 1100 | 550 | 350 |

| воздух и вода | 3000 | 1500 | 800 | 350 | 220 |

| воздух и вода+вода (охлаждения) | 3200 | 1700 | 1000 | 450 | 300 |

При давлении воздуха 0.2 МПа, крупные частицы имели форму гантелей, доля слипшихся частиц составляла до 10% по массе. Частицы размером 800 мкм и менее при этом составляли около 30% и имели повышенную окисленность поверхности. Аналогичная картина наблюдалась и при давлении воздуха 0.3 МПа. Приемлемая кривая распределения частиц дроби по размерам наблюдалась лишь при давлениях 0.4 и 0.5 МПа, но при этом выход наиболее реализуемых размеров дроби 1.4, 1.8, 2.2 не превышал 10-15% каждого. Частицы крупнее 2200 мкм и в этом случае имели повышенную пористость, а частицы менее 800 мкм повышенную окисленность, что снижает их качество.

При использовании диспергатора с однощелевой форсункой при подаче воды с давлением от 0.1 до 0.5 МПа были получены частицы со средним размером от 3300 до 350 мкм. Средний выход годной дроби сферической формы на уровне 80-85% получен при давлениях 0.2 и 0.3 МПа, при давлении 0.1 МПа много частиц несферической формы, при давлении 0.4 и 0.5 МПа, в мелких фракциях большая доля частиц неправильной формы. Выход частиц дроби с размерами 1.4, 1.8, 2.2 и в этом случае не превышает 10-15% даже в оптимальном режиме получения дроби.

При одновременной подаче воды и воздуха в диспергатор с коаксиальным расположением этих форсунок друг в друге равным давлением обоих энергоносителей наблюдаются следующие эффекты:

- образование расходящейся газоводяной струи энергоносителя, что снижает возможность вторичной коагуляции частиц;

- более мягкое воздействие несплошной струи энергоносителя на струю металла с образованием преимущественно частиц с близкими размерами, что повышает выход дроби заданного среднего размера, так при давлении воды и воздуха 0.1 МПа до 40% частиц имеют размер от 1800 до 2600 мкм, при давлении 0.2 МПа до 50% частиц находятся в диапазоне размеров 1400-1800 мкм, при давлении 0.3 МПа до 50% частиц в диапазоне 500-1000 мкм, при давлении 0.4 МПа большая часть дроби имеет размер менее 800 мкм, а при давлении 0.5 МПа менее 500 мкм. Таким образом, при одновременной подаче воды и воздуха в диспергатор обеспечивается увеличение выхода частиц с заданным средним размером в широком диапазоне (от 300 до 3000 мкм);

- за счет образования расходящегося потока капель металла в газоводяном потоке происходит более эффективное охлаждение частиц крупных фракций при их меньшей деформации, более упругой средой энергоносителя, чем сплошная струя воды. Это снижает долю деформированных капель с размером более 2000 мкм, а за счет образования вокруг мелких частиц (менее 800 мкм) паровой рубашки в газоводяном потоке уменьшается доля окисленных и пористых частиц, что в обоих случаях приводит к повышению их качества.

Использование в качестве охлаждающего устройства однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла приводит к фиксации сферической формы, снижению скорости их подлета к зеркалу воды в бассейне, это с одной стороны дополнительно увеличивает долю крупных сферичных частиц, с другой уменьшает долю мелких частиц рваной формы, образующихся за счет эффекта пленочного кипения на границе металл-вода при диспергировании, и одновременно снижает их окисленность, т.е. увеличивает выход частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

Установка для получения металлической дроби, включающая разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, отличающаяся тем, что диспергатор выполнен в виде двух щелевых форсунок - внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла.

Производитель стальной дроби

Общество с ограниченной ответственностью «Компания «Стальные абразивы УЭМЗ-НТ» производит стальную литую и колотую дробь. Производство находится в Нижнем Тагиле, издавна славившемся производственными традициями. Именно в Нижнем Тагиле производили железо с клеймом качества «Старый Соболь», здесь был создан первый русский паровоз отцом и сыном Черепановыми, Нижний Тагил является родиной легендарного танка Т-34. Сегодня именно в Нижнем Тагиле на нашем заводе УЭМЗ-НТ производится лучшая техническая дробь в России

Наш сотрудник перезвонит в течении часа (в рабочее время)

Уточним по телефону необходимый Вам результат обработки, и сразу рассчитаем стоимость.

Завод "УЭМЗ-НТ" спроектирован и построен, как специализированное предприятие по выпуску стальной технической дроби для машиностроительной, металлообрабатывающей, металлургической, строительной и иных отраслей промышленности. В начале XXI века стальная дробь стала оптимальным и экологическим решением подготовки поверхности.

В 2002 г. завершилось строительство производственного комплекса в г. Нижний Тагил. Был сформирован молодой коллектив металлургов, технологов и инженеров, прибывших из разных городов страны.

В ноябре 2003 г. состоялся первый выпуск продукции — стальной литой дроби. Первым клиентом является Уралвагонзавод, который стал использовать более эффективную- стальную дробь, вместо чугунной

Освоено производство улучшенной дроби. В 2006г. пройдена добровольная сертификация, получена экспертная оценка качества продукции. География поставок- РФ, страны СНГ, ЕС

Увеличена производительность линии колотой дроби за счет внедрения нового оборудования. Открытие в Польше представительства производителя.

Заключены договоры представительства в Белоруссии и Казахстане. Увеличение зоны присутствия в РФ, странах ЕС и СНГ

Внедрена линия мелкой фасовки, рассчитанная на иностранные и внутренние рынки. Продукция производится в соответствии со стандартами ГОСТ 11964-81 и SAE J 827

2014г. внедрена запатентованная технология термической обработки дроби. 2015г. СМК соответствует международному стандарту ИСО 9001-2008 (сегодня ИСО 9001-2015). Продукция соответствует ИСО 11124

Уральский производитель Компания УЭМЗ-НТ, следуя многовековым традициям уральской металлургии, постоянно развивает и совершенствует производство, расширяя зону присутствия бренда в Мире.

Специалисты Инженерного Центра в Екатеринбурге и Нижнем Тагиле подберут абразив под Ваши задачи и оборудование (очистка, уплотнение, подготовка, наполнитель). При необходимости приедут, настроят оборудование, проведут обучение операторов.

Сталь

Титан

Нержавеющая сталь

Чугун

От окалины

От ржавчины

От краски

От пригара

.jpg)

.jpg)

При переходе на нашу дробь, например, при очистке площади 100 м2 песком вы окупите все расходы на 3-й месяц, купершлаком на 2 месяц. Оставьте заявку, наши инженеры-технологи перезвонят, уточнят ваши объёмы и оборудование, сделают просчёт, подберут абразив, который снизит ваши затраты.

поверхности по сравнению с песком, дробью, купершлаком.

Настроим Ваше оборудование, Обучим сотрудников

а песок и купершлак — нет

Рессоры

Пружины

Колёса

Авиастроение

Автомобилестроение

Вагоностроение

Металлургия

При использовании дроби Компании "УЭМЗ" Вы снизите свои расходы при упрочнении поверхности на 10-30% за счет высокого качества абразива, которое не уступает по своим свойства европейским производителям.

Подготовка поверхности абразивом Компании "УЭМЗ" позволяет сэкономить на прямом расходе дроби до 40% по сравнению с другими абразивами и на последующей обработке (окраска, оцинковка и т.д.). Например на операции окрашивания сократить расход покрытия можно на 10-30%, также сократить время на саму обработку поверхности дробью до 25%.

Резка камня

Насечка валков

При использовании дроби Компании "УЭМЗ" Вы снизите свои расходы при резке камня на 10-20% , при насечке валков- на 10-30%, за счет высокого качества абразива, которое не уступает по своим свойства европейским производителям.

выбрать оптимальный абразив, подобрать оптимальные режимы дробеобработки

позволяет оптимизировать процесс обработки дробью

подбор типа, размера, диапазона твердости

выезд к клиенту позволяет разрешить ряд вопросов сразу на месте

повышение квалификации специалистов

на первых этапах правильно подобранные характеристики дроби оптимизируют процесс обработки от 10 -20 %

правильно настроенное оборудование, проведенные мероприятия по доработке системы оптимизируют процесс обработки от 10-30%

Специалисты Инженерного Центра компании проводят обучение в промышленных условиях, что позволяет уже в первые дни заметно повысить качество обработанной поверхности, вместе проводят настройки оборудования и составляют план мероприятий по оптимизации процесса обработки дробь

каждую секунду в собственной лаборатории

на соответствие стандартам ГОСТ 11964-81 и ИСО 11124-1

на соответствие международному стандарту ISO 9001-2015

В 2016г. организацией успешно пройдены сертификации:

- на соответствие ГОСТ 11964-81 Сертификат действует с 01.03.2018 по 28.02.2021

Независимые эксперты регулярно проверяют нашу дробь в своих лабораториях и подтверждают высокого качество нашей продукции государственным и международным стандартам.

В феврале 2020г. организацией успешно пройдена сертификация по стандарту ИСО 9001.

Сертификат действует с 14.02.2020 по 14.02.2023

задайте вопрос напрямую главному технологу

Завод стальной дроби «УЭМЗ-НТ»

Любое металлургическое, машиностроительное либо другое промышленное предприятие нуждается в быстрой и качественной очистке металлических поверхностей по окончанию производственного процесса от окалин, литейных масс, ржавчины и т.д. Наиболее действенным методом является пескоструйная очистка изделий. Зачастую для этих целей используют песок либо купершлак, которые не всегда демонстрируют высокую эффективность очистки.

Уральский электрометаллургический завод занимается производством стальной дроби в России, предлагая своим клиентам инновационный метод очистки поверхностей с помощью технической дроби.

У нас налажено производство литой и колотой стальной дроби для пескоструйки, эффективность использования которых в 3 и 4 раза выше по отношению к купершлаку и песку соответственно.

Основные преимущества технической дроби

Завод металлической дроби «УЭМЗ-НТ» предлагает постоянным и потенциальным клиентам купить стальную дробь, которая является весьма востребованным материалом благодаря таким свойствам:

- простота изготовления;

- постоянная твердость, фракционный и химический состав;

- долговечность (гранулы можно применять многократно);

- экологичность (техническая дробь, в отличие от других очистительных материалов, практически не образует вредных соединений);

- широкий спектр применения;

- хорошая шероховатость обрабатываемой поверхности;

- не изнашивает оборудование;

- быстро очищает, экономя, таким образом, электроэнергию, трудозатраты и количество самого материала.

Как проходит процесс производства стальной дроби на нашем предприятии

Мы изготавливаем техническую стальную дробь по ГОСТ 11964-81, ISO 11124, а также SAE J444. Инновационные технологии производства позволяют достигать таких показателей продукции:

- Узкий диапазон твердости. Мы применяем собственную технологию термической обработки, которая повышает эксплуатационные характеристики материала и производительность работы.

- Четкое соответствие химического состава техническим требованиям. Благодаря предъявлению серьезных требований к исходному сырью, а также контролю над качеством химического состава, заказчики имеют возможность купить стальную техническую дробь, способной сохранять свои свойства длительное время, не меняя при этом качественный состав компонентов.

- Соответствие фракционного состава необходимым стандартам. Завод стальной дроби «УЭМЗ-НТ» тщательно контролирует фракционный состав на трех этапах: технический процесс, полуфабрикат, готовая продукция. Мы учитываем пожелания заказчика и подбираем состав в соответствии с целями обработки (степень загрязнения поверхности, необходимая шероховатость, чистота, материал обработки).

При изготовлении и поставке металлической дроби для пескоструйных работ мы руководствуемся принципом комплексности при оптимизации процесса обработки. Это означает, что наши специалисты выезжают к Вам на производство, обучают сотрудников и настраивают оборудование, гарантируя, таким образом, минимизацию затрат и повышение эффективности обработки.

Сферы применения нашей продукции

На нашем предприятии Вы можете купить металлическую дробь по низкой цене для следующих нужд:

- очистки поверхностей;

- упрочнения поверхности;

- подготовки поверхности;

- выполнения специфических задач.

Завод по производству стальной дроби «УЭМЗ-НТ» занимается изготовлением крупной дроби и мелкой, сотрудничая с клиентами как по контракту, так и по единоразовым заказам. Наши специалисты помогут подобрать абразивы исходя из Ваших потребностей, приедут на производство для наладки оборудования и обучения персонала при необходимости. Цену стальной дроби уточняйте у менеджеров. Мы предлагаем клиентам выгодные коммерческие предложения и условия поставки.

Читайте также: