Радиус упругого изгиба стального газопровода

Обновлено: 14.05.2024

δ– возможное увеличение фактической длины бурового канала (перебур), определяемое с учетом допусков по отклонению точки выхода, м;

П р и м е ч а н и е – Рекомендуется принимать возможное увеличение фактической длины для полиэтиленовых труб 0,10 L, м; для стального трубопровода – от 0,03 L до 0,05 L, м.

7.3.2 Радиусы изгиба криволинейных участков трассы

7.3.2.1 Проектный радиус изгиба трассы прокладки трубопровода Rи, м, в любом случае должен превышать минимальный допустимый радиус изгиба трубы ,м или минимальный допустимый радиус изгиба буровых штанг Rш, м, по А.3.1 приложения А.

Где Кн =1,3 - коэффициент надежности для стальных труб; Кн Кн =1,5 - коэффициент надежности для буровых штанг; Кн =2,0 - коэффициент надежности для пластиковых труб.

7.3.2.2 Минимально допустимый радиус изгиба стальных труб ,м, по условиям прочности, с учетом внутреннего давления в трубе на стадии эксплуатации, определяется по формуле

По технологическим условиям прокладки радиус изгиба трассы трубопровода из стальных труб должен составлять не менее 1200·dн, а для труб диаметром 820 мм и более - не менее 1400·dн, м.

7.3.2.3 Минимально допустимый радиус изгиба полиэтиленовых труб , м, определяется в зависимости от температуры воздуха при протягивании трубопровода и характеристик труб по таблице 7.1.

7.3.2.4 Минимально допустимый радиус изгиба , м криволинейных участков трассы для сборных трубопроводов из труб ВЧШГ по 7.4.11 определяется с учетом установленных изготовителем допусков по углу отклонения в соединении и длины звеньев собираемых труб по формуле

П р и м е ч а н и е - Допуски по углу отклонения в соединении и допускаемому усилию при протягивании принимаются по рекомендациям производителя в зависимости от типа и диаметра собираемых труб.

7.3.2.5 При необходимости выполнения одновременного изгиба трассы в плане и профиле необходимо обеспечивать условие: комбинированный радиус изгиба трассы прокладки трубопровода должен превышать минимально допустимые значения по 7.3.2.1 - 7.3.2.4.

7.3.3 Пересечения и приближения трассы к существующим объектам, за-щитные футляры

7.3.3.1 Положение трассы ЗП в плане при пересечении линейных объектов: сооружений метрополитена, железных и автомобильных дорог, водных препятствий, существующих коммуникаций и т.п. - следует предусматривать так, чтобы угол пересечения составлял, как правило, от 60º до 90°. Если ситуационно-топографические условия этого не позволяют, то пересечения допускается выполнять в доступных технологических коридорах при условии согласования особенностей конкретного проектного решения с эксплуатирующими и иными заинтересованными организациями.

7.3.3.2 Для предотвращения аварийных ситуаций и выходов бурового раствора необходимо соблюдать минимально допускаемые приближения трассы в плане и профиле к существующим железным и автомобильным дорогам, зданиям и сооружениям, действующим коммуникациям, регламентированные соответствующими нормативными документами. Во всех случаях расстояние в свету между буровым каналом и верхом покрытия автодороги, подошвой рельсов железной дороги или трамвайных путей, основанием насыпи, фундаментом, наружной поверхностью подземного сооружения или коммуникации должно составлять не менее шести диаметров бурового канала, но не менее 1,5 м.

7.3.3.3 Участки трубопроводов, прокладываемые методом ГНБ на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, а также при пересечении существующих коммуникаций должны предусматриваться в защитном футляре в соответствии с СП 34.13330, СП 119.13330 и норм на конкретный вид коммуникаций.

П р и м е ч а н и е - Концы футляров для газопроводов должны быть заделаны гидро-изоляционным материалом с устройством на одном конце трубки с запорной арматурой для контроля утечек газа в межтрубном пространстве.

7.3.3.4 Внутренний диаметр футляра следует принимать не менее чем на 100 мм больше наружного диаметра трубопровода, в зависимости от вида прокладываемой коммуникации. При определении диаметра футляра необходимо учитывать размеры опорно-центрирующих и направляющих устройств, а также зазор, необходимый для прокладки продуктовой трубы.

7.3.3.5 При надлежащем обосновании и по согласованию с эксплуатирующими организациями допускается взамен футляров на пересечениях по 7.3.3.1 применять трубы с защитным композитным покрытием армированным стальным арматурным каркасом (см. приложение Е).

П р и м е ч а н и е - На выходе и входе трубы газопровода из земли футляры допускается не устанавливать при условии наличия на ней защитного покрытия, стойкого к внешним воздействиям.

7.3.4 Трасса ГНБ на территории аэродромов

7.3.4.1 Участки коллекторов водоотводов и дренажных систем, прокладываемых методом ГНБ на территории аэродромов в соответствии с СП 121.13330, должны проходить вдоль кромок покрытий взлетно-посадочной полосы на расстоянии не менее 15 м. Глубину заложения следует принимать в соответствии с 7.3.3.2, но не менее глубины промерзания грунтов при свободной от снега поверхности. В районах с глубиной промерзания свыше 1,5 м допускается укладывать трубы в зоне промерзания, предусматривая при этом теплоизоляцию.

7.3.4.2 При прокладке методом ГНБ инженерных коммуникаций на территориях аэродромов при пересечении с такими элементами аэродрома, как взлетно-посадочная полоса, рулежная дорожка, перрон и места стоянки воздушных судов, глубину заложения следует принимать по результатам расчетов воздействия эксплуатационных нагрузок, но не менее3,5 ÷ 4,0 м от поверхности до верха трубы, независимо от ее диаметра. Окончательная глубина прокладки трубопровода согласовывается с соответствующими службами аэропорта.

П р и м е ч а н и е - В качестве мероприятия, обеспечивающего дополнительную прочность трубопровода, возможно использование защитных футляров или труб с ЗКП, армированным стальным арматурным каркасом (см. приложение Е).

7.3.4.3 В стесненных ситуационно-топографических условиях, не позволяющих обеспечивать соблюдение требований настоящего свода правил в части трассы и размещения рабочих площадок, проект прокладки подземных коммуникаций горизонтальным направленным бурением на территории аэродромов допускается разрабатывать на основании согласованных технических условий.

7.3.5 Трасса ГНБ в охранной зоне метрополитена*

7.3.5.1 Для инженерных коммуникаций, прокладываемых горизонтальным направленным бурением и пересекающих в плане линии метрополитена, не предъявляются особые требования к их расположению и конструкции в следующих случаях:

расстояние от верха (низа) конструкции сооружения метрополитена до низа (верха) трубопровода более 20 м;

между сооружением метрополитена и трубопроводом залегают устойчивые грунты по ГОСТ 25100 (плотные глины, нетрещиноватые полускальные и скальные породы, другие равноценные им по физико-механическим свойствам) мощностью не менее 6,0 м.

П р и м е ч а н и е – В отдельных случаях, в зависимости от инженерно-геологических условий, указанные выше параметры могут быть изменены по согласованию с организация-ми, проектирующими и эксплуатирующими метрополитен.

Радиус упругого изгиба стального газопровода

6.2. Трубы, поступающие на монтаж, целесообразно снабжать инвентарными торцевыми заглушками, исключающими попадание в их полость грязи, снега и посторонних предметов. Если же таковые по тем или иным причинам появились во внутритрубном пространстве, их необходимо перед сборкой удалить путем протягивания специальных очистных скребков.

6.3. Технологические схемы производства монтажных работ, а также применяемая при этом такелажная оснастка должны максимально обеспечивать полную сохранность труб, не допуская их повреждений. Если таковые все же появились, то они не должны превышать следующих величин: овальность - до 2,5%; выпуклость - до 2% от DН; глубина вмятин - до 2% от DН (где DН - наружный диаметр труб).Царапины на теле трубы не допускаются.

6.4. Трубы и трубные секции на строительной полосе должны раскладываться с использованием подкладок(раскладочных лежек), исключающих прямой контакт между телом трубы и грунтом, с целью обеспечения сохранности тела трубы и изоляционного покрытия от воздействия случайно попавших под трубу твердых предметов, снижения вероятности попадания в полость труб влаги, снега, грязи, возможности использования при монтаже трубопровода помимо клещевых захватов еще и мягких монтажных полотенец, несмерзания труб (по нижней образующей) с грунтом, возможности выполнения опережающей подготовки кромок труб под их сборку без использования трубоукладчика.

6.5. В качестве раскладочных лёжек, как правило, используются деревянные брусья с выемкой по форме трубы, которая располагается в средней части лежки. Размеры лежек выбираются на стадии разработки проекта производства работ (ППР). При этом учитываются: диаметр трубопровода, длина трубных элементов (одиночных труб или секций), грунтовые условия; вспомогательное технологическое назначение этих устройств и т.п.

Указанные лежки могут быть изготовлены в виде мешков из синтетических тканей, заполненных резино-техническими отходами, гранулами из различных полимеров или кварцевым песком.

6.6. Сборку труб (секций) вплети на трассе следует выполнять так, чтобы пристыковываемая труба, поддерживаемая в своей средней части трубоукладчиком, одним из концов (тем, который участвует в сборке) вошла в надежный неподвижный контакт с торце наращиваемой плети. Такое положение фиксируется внутренним центратором. Сама же плеть при сварке не должна подвергаться никаким подвижкам; выполнение такого условия достигается за счет применения инвентарных монтажных опор, которые полностью воспринимая вес плети, надежно фиксируют ее пространственное положение.

После сварки корневого слоя шва и, при необходимости "горячего прохода", под свободный конец трубы (секции) устанавливают (подводят) очередную монтажную опору. Далее осуществляют сварку заполняющих и облицовочного слоев: при этом положение всей плети, включая пристыковываемую трубу, является строго фиксированным по отношению к монтажным опорам. Общая технологическая схема монтажа трубопровода с использованием раскладочных лежек и монтажных опор приведена на рис.6.1.

Более подробные сведения о конструкции инвентарных опор и правилах их применения приведены в Приложении 1 к настоящему Своду правил.

6.7. Во избежание возникновения чрезмерных остаточных напряжений в стенках труб, не допускается изгибать или нагревать трубы с целью достижения требуемого сварочного зазора, а также обеспечения их соосности. Исключение составляют те случаи, когда перечисленные выше воздействия специально предусмотрены технологией монтажа, например, при сборке замыкающего стыка возле компенсатора, при ликвидации технологических разрывов (захлестов) в нитке трубопровода и в других аналогичных случаях.

6.8. Если зона расположения захлесточного стыка совпадает с местом, где меняется категория участков трубопровода, сопровождающаяся изменением толщины стенки труб (например, участок II категории сопрягается с участком III категории), то стык захлесточного соединения не должен включать в себя трубы с разной толщиной стенки. В указанных случаях захлесточный стык следует вынести в то место, где расположены равнотолщинные трубы; при этом к концу одной из плетей заранее приваривается труба или секция с толщиной стенки, которая соответствует поэтому параметру трубам смежной плети.

6.9. Захлесточное соединение должно быть полностью закончено сваркой (включая облицовочный слой шва) прежде чем трубоукладчики начнут опускать приподнятый для монтажа захлеста участок трубопровода. Во время производства сварочных работ не допускается производить изменения технологических параметров той монтажной схемы, которая была зафиксирована к моменту завершения сборки захлесточного стыка.

Не допускается оставлять незаконченными сварные соединения захлестов, т.е. устраивать длительные перерывы в работе, когда стыкуемые плети с незавершенным сваркой стыком находятся на весу.

6.10. Расположение мест по трассе, где необходимо или допустимо устраивать технологические разрывы (с последующим монтажом захлесточных стыков), должно быть указано в ППР. Необходимо стремиться к тому, чтобы количество захлестов было бы, по возможности, минимальным, но достаточным для "вписывания «трубопровода в траншею без остаточных напряжений.

6.11. Повороты трубопровода в вертикальной и горизонтальной плоскостях должны преимущественно реализовываться за счет использования отводов машинного (холодного) гнутья.

На участках с малыми радиусами поворота оси трубопровода, которые не могут быть получены путем холодной гибки труб, следует применять крутоизогнутые отводы горячего гнутья или штампосварные отводы.

Допускается также (при соответствующих расчетных обоснованиях на стадии проектирования) на криволинейных участках использовать упругий изгиб трубопровода.

6.13. На участках трассы, где проектом предусмотрен упругий изгиб оси трубопровода, необходимо при производстве работ соблюдать ряд дополнительных требований (по сравнению с монтажом прямолинейных участков), в частности: предполагаемые к использованию на этих участках трубы не должны иметь предельно допустимых исходных отклонений по геометрии, а также дефектов в виде вмятин и выпуклостей.

6.14. До начала работ по монтажу трубных плетей на упругих криволинейных участках необходимо убедиться в полноте и правильности данных, заложенных в рабочих чертежах. В частности, в проектной документации должны содержаться пространственные координаты оси монтируемого трубопровода (равно, как и уложенного в проектное положение). При этом чертежи должны быть выполнены в виде "выносок" в укрупненном масштабе (т.н. индивидуальные рабочие чертежи) с указанием высотных отметок и плановых координат через 10 м. По длине трассы "выноска" должна охватывать не только круговую (кривую с расчетным радиусом) часть поворота, но и прилегающие к ней переходные участки (кривые переменного радиуса или т.н. «лекальные" отрезки).

6.15. На участках упругого изгиба сборка и сварка труб ведется сначала напрямую, при этом все кольцевые стыки в зоне предстоящего изгиба плети должны быть полностью заварены всеми слоями шва, и лишь после этого допускается приложение к плети изгибающих усилий. Контроль качества стыков на таких участках производится после выполнения изгиба.

7. Изготовление отводов холодным гнутьем труб

7.1. Для изготовления отводов методом машинного (холодного) гнутья должны, как правило, использоваться одиночные трубы, при этом они не должны иметь кольцевого шва. Продольный сварной шов на теле трубы не должен подвергаться пластической деформации; его следует располагать при гнутье так, чтобы он находился в одной горизонтальной плоскости с нейтральной осью гиба.

7.2. Трубы, предназначенные для изготовления отводов машинного гнутья, выбираются с учетом следующих условий: они, как правило, должны иметь плюсовой по толщине стенки допуск; их длина должна быть полномерной (11,4-11,6 м); исходная геометрия таких труб недолжна быть близкой к предельно допустимой.

7.3. Отводы машинного гнутья изготавливаются с суммарными углами изгиба, кратными 3º или 1º. Шаг по длине трубы между отдельными гибами, который, как правило, составляет 0,4-0,7 от диаметра трубы, а также предельная величина угла, реализуемая за один гиб, устанавливаются в соответствии с паспортной характеристикой применяемого трубогибочного станка. Контроль за выполнением этих параметров производится с помощью штатных приборов и приспособлений, которые входят в состав комплектующих изделий к станку.

Отклонение угла гибки ствола от расчетного значения не должны превышать ± 20' (ГОСТ24950-81). Контроль за выполнением этих параметров производится штатными средствами измерения (угломерами, в т.ч. электронными УПИУ-2, оптическими квадрантами и др.). При этом допускаемая погрешность угла гиба труб не должна превышать 15'.

В дополнение к штатному измерительному оборудованию для повышения надежности контроля и снижения процента брака при холодной гибке труб целесообразно использовать дублирующие методы оценки качества процесса гнутья.

7.4. По согласованию с заказчиком допускается изготовление отводов машинного гнутья из двухтрубных секций. При этом зоны, прилегающие к кольцевому стыку, гибке не подлежат.

7.6. Допуски и ограничения на изготовление гнутых отводов на трубогибочных станках должны быть в пределах, указанных в табл. 7.2.

7.7. Гнутье труб производится при температуре их стенок не ниже -10ºС. При более низких температурах гнутье труб должно осуществляться в отапливаемых производственных помещениях или на открытом воздухе при условии поддержания температуры стенки трубы в процессе гнутья не ниже -10ºС.

Расчет радиуса упругого изгиба трубопровода в вертикальной и горизонтальной плоскостях из условия прочности

Магистральный трубопровод любого диаметра и назначения имеет криволинейный участок в горизонтальной и вертикальной плоскостях, что обусловлено необходимостью обхода различных препятствий, рельефом местности и наличием переходов через естественные и искусственные препятствия. повороты эти могут осуществляться как при помощи свободного (упругого) изгиба, так и путем варки криволинейных отрезков труб, изготовленных методом холодного гнутья на трубогибочных машинах или изготовленных методом горячей штамповки, а так же сваренных из отдельных сегментов. В данном расчете, в целях упрощения учебного проекта, не используются характеристики грунта. Радиус упругого изгиба в горизонтальной плоскости из условия прочности равен

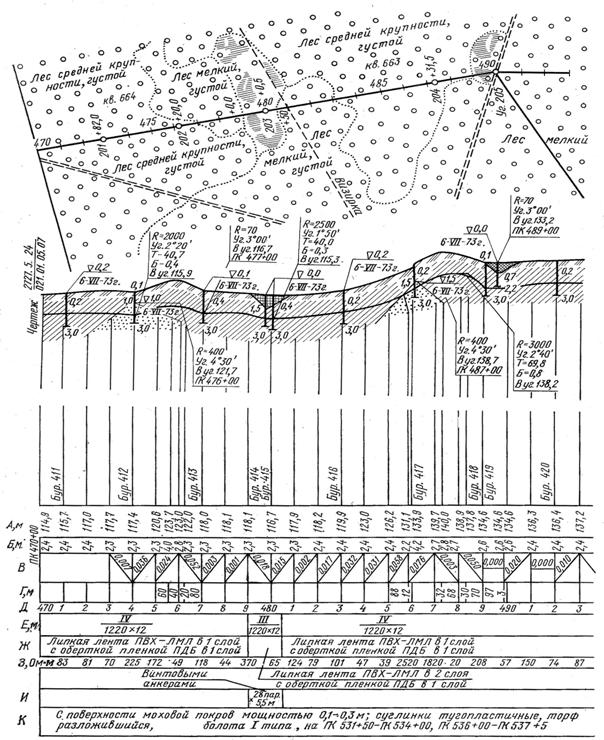

Рисунок 1.7 – Пример выполнения криволинейных участков

где σи –напряжения от упругого изгиба, МПа,

где р –внутреннее проектное давление (согласно заданию),

Е –модуль упругости материала трубы,

αt –коэффициент линейного расширения стали (αt=1,2×10 -5 1/°С),

ψ –коэффициент, учитывающий двухосное напряженное состояние металла трубы

Кн –коэффициент надежности по назначению (табл. 2.5);

- предел текучести материала трубы, МПа;

С –коэффициент, принимаемый по таблице 1.6 в зависимости от категории трубопровода:

Таблица 1.6 –Определение коэффициента С

| Категория трубопровода | Значение коэффициента «С» |

| III, IV | 1,0 |

| I, II | 0,85 |

| «B» | 0,65 |

Δt- расчетный температурный перепад: для подземных трубопроводов принимается ±40°С.

В зависимости (2) знак «—» перед ψ означает сжимающие напряжения, знак

«+» -растягивающие.

Для определения направления действия напряжений необходимо определить значение максимальных суммарных продольных напряжений в трубопроводе от нормативных нагрузок и воздействий :

где -минимально допустимый радиус упругого изгиба оси трубопровода, принимается по таблице1.7.

Проверка на вписывание трубопровода в траншею, учитывая несоответствие упругой оси трубопровода и круговой формы очертания траншеи Δу производится из условия

где В -ширина траншеи по дну,

- диаметр изолированного трубопровода

Угол перегиба трубопровода бывает горизонтальным, вертикальным и совмещенным. Величина горизонтального угла указана на плане. Вертикальный угол зависит от угла наклона оси трубопровода и взаимного расположения уклонов слева и справа от точки перегиба (рисунок 1.7).

В случае, когда при профилировании горизонтальный поворот трассы накладывается на вертикальный угол необходимо рассчитать элементы круговой кривой совмещенного угла. Величина совмещенного угла рассчитывается по формуле:

где α и β – углы наклона оси трубопровода к горизонту на смежных участках, вычисляются по формуле: ,

γ – горизонтальный угол.

Знак второго слагаемого зависит от взаимного расположения смежных уклонов: для случаев 1 и 2 на рисунке 1.7 , для случаев 3 и 4 .

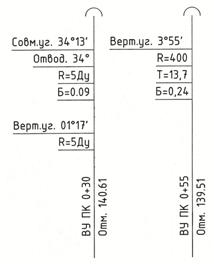

Если необходима вставка искусственного гнутья в совмещенной плоскости или при биссектрисе угла упругого изгиба больше 0,1м, следует сделать специальную выноску – «елку».

На ней необходимо указать следующие сведения:

-плоскость изгиба и величину угла;

-градус гибки гнутой вставки;

характеристику изгиба: радиус, биссектрису и тангенс;

-отметку дна траншеи в точке перегиба.

Рисунок 1.7 -Определение углов поворота труб в вертикальной плоскости.–

Пример «елок» представлен на рисунке 1.8, где слева выноска для совмещенного угла, а справа – для вертикального с биссектрисой больше 0,1м

Рисунок 1.8 – Пример формирования выноски -«елки»

Для простоты проектирования и монтажа при строительстве трубопровода необходимо стремиться к тому, чтобы в месте изгиба трубопровода в горизонтальной плоскости вертикальный угол отсутствовал.

4. Далее необходимо проверить участки трубопровода на наложение тангенсов. В случае если труба, не успев изогнуться в одной точке перегиба, уже начинает изгибаться в другой, возникают недопустимые напряжения металла стенки труб.

Чтобы этого избежать, необходимо сравнить длину участка и суммарную длину тангенсов граничных точек перегиба:

где l - длина участка, м; - величины тангенсов соседних кривых, м; - диаметр условного прохода трубы, м.

Выполнение этого условия означает, что недопустимых напряжений в трубопроводе на данном участке не возникает и можно оставить выбранные отметки оси трубы. В случае если условие не выполняется, предварительно проложенную ось трубопровода необходимо по возможности сделать более пологой. Для этого можно перемещать изгиб трубопровода влево или вправо либо увеличивать заглубление трубопровода свыше минимального. Возможны случаи, когда условие не выполняется и не может быть выполнено из-за слишком близкого расположения горизонтальных углов. В этом случае следует использовать гнутую вставку, выбирая тип гнутья в зависимости от угла изгиба и производить перерасчет характеристик угла поворота и выполнение условия уже для искусственного гнутья.

5. После окончательного выбора месторасположения оси и расчета трубопровода на недопустимый изгиб прорисовывают стенки трубы и заполняют строки «глубина траншеи», «отметка низа трубы», окончательно заполняют строку «план линии». Делают это следующим образом.

Отметка низа трубы вычисляется по следующей формуле:

где - отметка низа трубы, м; - отметка земли черная, м; - минимальная глубина заложения трубы, м; - наружный диаметр трубы, м.

Если глубина траншеи свыше минимальной, следует использовать формулу: , где - отметка оси трубы, м.

Глубина траншеи в метрах определяется по формуле:

Данные в эти две строки должны вноситься в следующих точках:

- углы поворота в горизонтальной плоскости;

- точки перегиба оси трубопровода в вертикальной плоскости;

- в местах пересечения естественных и искусственных препятствий.

Подвал» и его элементы

Подвал представляет собой сводную таблицу данных, необходимых для правильного чтения профиля. Структура таблицы подвала, а также высота и ширина строк представлены на рисунке 1.9.

Данные, представленные в «подвале», дают полное представление о трубе и способе ее защиты от коррозии, коррозионной активности грунтов, глубине траншеи, способе ее разработки и засыпки.

Рисунок 1.9 – Структура «подвала»

Элементами подвала являются.

Номера скважин

Для определения физико-механических свойств грунтов применяют шурфование (шурфы – прямоугольные выемки, из которых извлекаются образцы грунтов. Эти образцы испытывают на прочность на одноосное сжатие, на прочность скелета грунта, в ходе исследований выясняются такие параметры, как коэффициент выветрелости, коэффициент размягчаемости в воде, степень пластичности, количество воднорастворимых солей и другие параметры, необходимые для определения несущей способности грунта.

Уровень грунтовых вод не менее важная характеристика, чем свойства грунтов. Если трубопровод будет погружен в грунтовые воды более чем на треть, необходимо провести расчет на всплытие. Так как плотность перекачиваемого нефтепродукта или газа меньше плотности воды, то при определенной глубине погружения трубопровода в воду выталкивающая сила может превысить вес трубы и перекачиваемой нефти (газа), и трубопровод начнет всплывать. Это может вызвать уменьшение глубины заложения трубопровода меньше допустимой, а также вызвать дополнительные напряжения в металле труб. Необходимо учитывать также значительное увеличение коррозионной активности влажных грунтов по сравнению с сухими.

Категория участка трубопровода,то есть характеристика условий прокладки трубопровода, а также показатель категории значимости и обеспечения необходимой безопасности его эксплуатации. Этот показатель важен для выбора метода контроля сварных стыков. В общем случае категория зависит от вида перекачиваемых углеводородов (нефть или газ) и диаметра трубопровода.

Техническая характеристика укладываемых труб есть краткое описание выбранной трубы. Оно включает в себя наружный диаметр и толщину стенки трубы, металл и нормативный документ, согласно которому изготовлена собственно сама труба (сортамент) и техническая характеристика металла труб.

Примеры условного обозначения труб:

-труба с наружным диаметром 219 мм, толщиной стенки 10 мм, немерной длины, обычной точности изготовления, из стали марки Ст4сп, категория стали 1, изготовляется по группе Б ГОСТ 8731 из слитка;

-труба с наружным диаметром 1020 мм, повышенной точности изготовления, толщиной стенки 12 мм, повышенной точности по наружному диаметру торцов, 2-го класса точности по овальности, немерной длины, из стали марки Ст3сп, изготовленной по группе В ГОСТ 10706-76

Марка стали трубы (табл. 1.9) выбирается в зависимости от эксплуатационных параметров трубопровода (табл. 1.8) и класса, типа, вида перекачиваемой нефти (табл.2, 3 и 4 из задания на проектирование). Тип выбирается в зависимости от диаметра и способа изготовления труб:

1 - прямошовные диаметром 159-426 мм, изготовленные контактной сваркой токами высокой частоты;

2 - спиральношовные диаметром 159-820 мм, изготовленные электродуговой сваркой;

3 - прямошовные диаметром 530-1220 мм, изготовленные электродуговой сваркой.

В зависимости от типа трубопровода выбирается класс прочности трубы, характеризующий механические свойства основного металла и зависящий от механических свойств выбранной стали и диаметра трубы (табл. 1.11, 1.12).

Таблица 1.8 −Трубы из легированной и высоколегированной стали

Таблица 1.9 –Выбор марки стали трубы

Таблица 1.10 − Временное сопротивление стали на разрыв

| Расчетная температура стенки, °С | Временное сопротивление стали на разрыв в кгс/мм 2 для сталей марок | ||||

| 12Х1МФ | 15Х5М | 15Х5М-У | 17ГС | 12Х18Н10Т, 10Х17Н13М2Т | 08Х22Н6Т |

| 17,3 | 14,6 | 17,6 | 17,0 | 16,0 | 23,0 |

| - | 14,1 | 17,0 | - | 15,2 | 20,0 |

| - | 13,8 | 16,5 | - | 14,6 | 18,6 |

| - | 13,4 | 16,0 | - | 14,0 | 17,5 |

Таблица 1.11 –Выбор класса прочности в зависимости от материала трубы

| Класс прочности | Временное сопротивление разрыву sв, Н/мм 2 (кгс/мм 2 ) | Предел текучести sr, Н/мм 2 (кгс/мм 2 ) | Относительное удлинение d5, % |

| не менее | |||

| К 34 | 333 (34) | 206 (21) | |

| К 38 | 372 (38) | 235 (24) | |

| К 42 | 412 (42) | 245 (25) | |

| К 50 | 485 (50) | 343 (35) | |

| К 52 | 510 (52) | 353 (36) | |

| К 55 | 539 (55) | 372 (38) | |

| К 60 | 588 (60) | 412 (42) |

Таблица 1.12 –Выбор класса прочности в зависимости от диаметра трубы

| Тип трубы | Углеродистая сталь | Низколегированная сталь | |||||

| класса прочности | |||||||

| К 34 | К 38 | К 42 | К 50 | К 52 | К 55 | К 60 | |

| + | - | + | - | - | - | - | |

| + | - | + | - | - | - | - | |

| Диаметром от 159 до 377 мм | + | + | + | - | - | - | - |

| Диаметром от 530 до 820 мм | - | - | - | + | + | + | + |

| - | - | - | + | + | - | - |

Примечания: 1. Знаки «+» и «-» означают изготовление и не изготовление труб.

Контроль сварных стыков. В зависимости от требований к надежности участка трубопровода и соответственно его категории предъявляются требования для определения прочности наиболее слабого места трубопровода – сварных стыков. Метод проверки механических свойств и количество проверяемых сварных швов в зависимости от категории трубопровода представлены в таблице 1.14.

Тип изоляции и ее протяженность. Защита нефтепроводов от почвенной коррозии независимо от коррозионной агрессивности грунта и района их прокладки осуществляется комплексно: защитными изоляционными покрытиями и средствами электрохимической защиты.

Для строительства трубопроводов, прокладываемых траншейным способом, применяются преимущественно трубы с заводским трёхслойным (для всех диаметров труб) или двухслойным (для труб диаметром до 820 мм включительно) полиэтиленовым покрытием нормального исполнении.

Изоляция бывает обычной, усиленной либо особо усиленной (при высокой коррозийности грунтов), соответственно, чем сильнее изоляция, тем больше слоев ленты, краски и т.п. Так же тип изоляции зависит от температуры транспортируемого продукта.Защита от коррозии сварных стыков нефтепроводов осуществляется покрытиями на основе термоусаживающихся полимерных лент.

Защитный кожух. Если трасса трубопровода проходит под автомобильной или железной дорогой, то нагрузки, действующие на грунт, соответственно и на прокладываемый в нем трубопровод, значительно возрастают из-за веса проезжающего транспорта. Чтобы исключить эти нагрузки трубопровод заглубляют и прокладывают в защитном футляре (кожухе) – трубе большего диаметра. Длина футляра определяется в зависимости от категории пересекаемой дороги. Концы футляра должны выводиться на расстояние:

а) при прокладке нефтепровода через железные дороги:

от осей крайних путей - 50 м, но не менее 5 м от подошвы откоса насыпи и 3 м от бровки откоса выемки, от крайнего водоотводного сооружения земляного полотна (кювета, нагорной канавы, резерва) - 3 м;

б) при прокладке нефтепровода через автомобильные дороги - от бровки земляного полотна - 25 м, но не менее 2 м от подошвы насыпи. Концы футляров, устанавливаемых на участках переходов нефтепроводов через автомобильные дороги III, III-п, IV-п, IV и V категорий, должны выводиться на 5 м от бровки земляного полотна. Так как футляр представляет собой отрезок прямой трубы, то уложить в него трубу можно только протащив ее с помощью специальных опорно-направляющих колец-центраторов в кожух. Для обеспечения технологии протаскивания диаметр кожуха должен быть на 200 мм больше диаметра основной трубы. На обоих концах футляра должны устанавливаться торцевые уплотнения (манжеты), обеспечивающие герметизацию межтрубного пространства.

Таблица 1.13 — Допустимая крутизна откосов траншеи

| Грунт | Глубина траншеи, м | ||||

| до 1,5 | 1,5 | -3,0 | 3,0 | -5,0 | |

| угол откоса, град. | уклон | угол откоса, град. | уклон | угол откоса, град. | уклон |

| Насыпной | 1:0,67 | 1 : 1,00 | 1 : 1,25 | ||

| Песчаный и гравийный | 1:0,50 | 1 : 1,00 | 1 : 1,00 | ||

| Супесь | 1 :0,25 | 1 :0,67 | 1 :0,85 | ||

| Суглинок | 1:0,00 | 1 :0,50 | 1 :0,75 | ||

| Глина | 1 :0,00 | 1 :0,25 | 1 :0,50 | ||

| Лёссовидный сухой | 1 :0,00 | 1 :0,50 | 1 :0,50 | ||

| Песчаный | 1:0,25 | 1:0,57 | 1:0,75 |

Засыпку трубопровода в любых грунтах выполняется бульдозерами прямолинейными, косопоперечными параллельными, косоперекрестными или комбинированными проходами. В стесненных условиях строительной полосы, а также в местах с уменьшенной полосой отвода работы должны выполняться косопоперечными параллельными или косоперекрестными проходами бульдозером.

Уклон/расстояния. В этой строке пишется характеристика изгиба трубопровода в вертикальной плоскости. Важность данных в этой строке возрастает с увеличением продольного уклона трубопровода. Определить уклон на плане достаточно сложно, а при уклоне свыше 10°, а иногда и 3º необходимо принимать специальный меры против сползания грунта и как следствие, повреждения трубы или ее изоляции, а также необходимо защищать трубопровод и технику от сползания. Защита от сползания грунта бывает двух типов: устройством противоэрозионных экранов и перемычек.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Добрый день! Не подскажите, существуют ли какие-нибудь эскизы упругого изгиба газопровода (требует экспертиза) и с помощью какого механизма это выполняется?

достали экпертизы,

они проводят экпертизу только стадии проекной документации, а этот вопрос из раздела рабочей документации,

пусть почитают положение о гос.экпертизе(да и пром.экпертизу)

так и отвечайте "не вашего это ума дело"

Профиль.pdf ( 21,33 килобайт ) Кол-во скачиваний: 452

План.pdf ( 71,52 килобайт ) Кол-во скачиваний: 407

Честно говоря я видимо чего-то непонимаю. в СП 42-103-2003 сказано:

5.4 Повороты линейной части газопровода в горизонтальной и вертикальной плоскостях выполняются полиэтиленовыми отводами или упругим изгибом с радиусом не менее 25 наружных диаметров трубы.

Достаточно четкое указание, так чего еще требовать?!

Этого и достаточно для ПЭ и делается “руками”, раньше для стали малых диаметров это делали с помощью горячего песка и трубогибами, различные гнутики, но это уже получаются отводы, а не упругий изгиб. Для больших стальных, если упругий не влазит, не запрещено устройство косых стыков.

. Повороты линейной части газопровода в горизонтальной и вертикальной плоскостях выполняются полиэтиленовыми отводами или упругим изгибом с радиусом не менее 25 наружных диаметров трубы.

Достаточно четкое указание, так чего еще требовать?!

хочу пояснить - "НЕ МЕНЕЕ" не значит, что всегда следует принимать МИНИМАЛЬНЫЙ радиус изгиба 25хДн. Для газопроводов низкого давления по расчету на прочность при применении труб ПЭ100 SDR11 практически всегда получится значение даже меньшее чем 25хДн, а вот для газопроводов среднего и особенно высокого давления исходя из величины давления в 1-ую очередь, а также материала (ПЭ80 или 100), SDR и пучинистости грунтов может получиться минимальное значение для углов поворота и в 30 и в даже 40 наружных диаметров.

Трубы ПЭ 80 не выдерживают тестирование на быстрое распространение трещин. Об этом все многозначительно помалкмвали,но как только появился ПЭ 100 сразу материал ПЭ 80 перестали применять.

Не понятно,почему в России и Украине это не знают.

Может из-за лобирования интересов производителей гранул заводов Буйнакска и Казани.

Относительное удлинение труб более 800% и о каком точном расчете по радиусу изгиба труб может идти речь.

Поэтому на все случаи жизни с запосом прочности 100%х10=1000 приняли норматив радиуса поворота 25 диаметров и проблема исчерпана раз и навсегда.

Почему возникают такие проблемы объясню. Люди не обучались в международных центрах и не знают всего этого.

Настоятельно рекомендовал бы всем пройти курсы обучения на заводе FRIATEC Германия и неоднократно. Желательно раз в три-четыре года.

Уважаемый Виктор Степанович. Расчет на прочность представлен в российском СП 42-103-2003, да и справочниках ГИПРОНИИГАЗа.

Читайте также: