Расчет диаметра стального вала

Обновлено: 17.05.2024

Сравнительно небольшие размеры шестерни по отношению к диаметру вала позволяют не выполнять ступицу, поэтому конструктивно принимаем вал-шестерню.

Цилиндрическое колесо выполняем кованым.

Диаметр ступицы колеса принимаем

Dст = 1,25 D = 1,25 × 35 = 56 мм, конструктивно принимаем 55 мм.

Длина ступицы L = 1,35…1,85 D = 1,55…1,85 ×35 = 50 мм

Толщина обода d = (3…4)m = 4 × 1,5 = 6 мм., принимаем 10 мм.

РАСЧЁТ РЕАКЦИЙ ОПОР И ИЗГИБАЮЩИХ МОМЕНТОВ

ТИХОХОДНОГО ВАЛА

На вал действуют силы в вертикальной плоскости:

Fr – радиальная сила на шестерне (колесе);

Fa – осевая сила на шестерне (колесе);

В горизонтальной плоскости:

Ft – окружная сила на шестерне (колесе);

Fм – окружная сила от муфты;

d = 0,206 м, l1 = 0,06 м, l2 = 0,06 м, l3 = 0,08 м,

Fr = 548,88 Н, Fa = 253,85 Н, Ft = 1486,82 Н, Fзв = 2312,36 Н

Реакции опор в вертикальной плоскости

Сумма моментов в точке А равняется 0:

Сумма моментов в точке В равняется 0:

Проверка: SУ = 0, -RAy - Fr +RBy – Fзв = 0;

1516,75 - 548,88 + 4377,99 – 2312,36 = 0

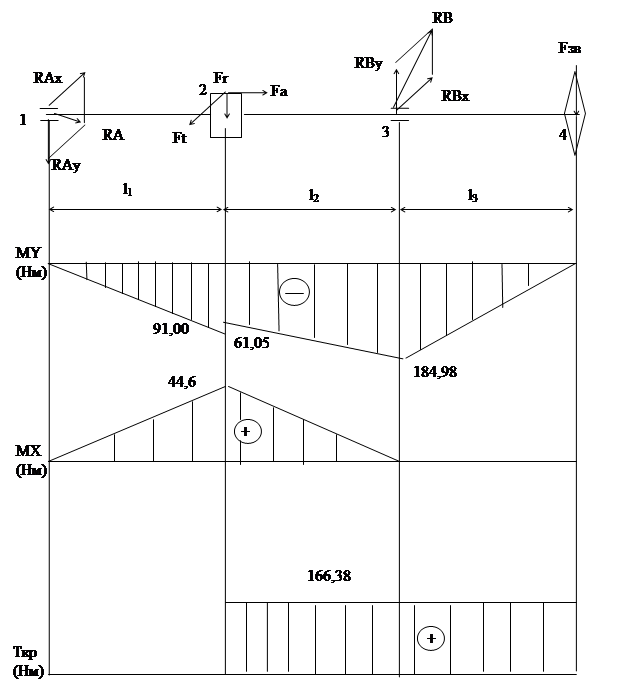

Строим эпюру изгибающих моментов в вертикальной плоскости:

Му2слева = - RAyl1 = - 1516,75 · 0,06 = - 91,00 Нм

Реакции опор в горизонтальной плоскости

Эпюры изгибающих и крутящего моментов тихоходного вала

Проверка: SX = 0, RAx - Ft +RBx = 0;

743,41 – 1486,82 + 743,41 = 0

Строим эпюру изгибающих моментов в горизонтальной плоскости:

Мх2 = RAхl1 = 743,41 · 0,06 = 44,6 Нм

Суммарные реакции опор в подшипниках:

Опасное сечение находится под подшипником

Концентратор напряжений – посадка с натягом

Суммарный изгибающий момент в опасном сечении

ПРОВЕРОЧНЫЙ РАСЧЁТ ВАЛА НА ПРОЧНОСТЬ

Для каждого из установленных предположительно опасных сечений определяем расчётный коэффициент запаса прочности S и сравниваем его с допускаемым [S]=1,3…2,1 [1]:

где: Ss и St - коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

где: (s-1)D, (t-1)D – пределы выносливости вала в рассматриваемом сечении;

sa, ta – амплитуды напряжений цикла;

sm, tm – средние напряжения цикла;

ys, yt - коэффициенты чувствительности к асимметрии цикла напряжений.

Пределы выносливости вала в рассматриваемом сечении

,

где:s-1,, t-1 – пределы выносливости материала вала для гладких образцов при симметричном цикле изгиба и кручения;

(Ks)D ,(Kt)D – коэффициенты концентрации напряжений для данного сечения вала.

где: Кs, Кt - эффективные коэффициенты концентрации напряжений;

Kd – коэффициент влияния абсолютных размеров поперечного сечения вала;

KF - коэффициент влияния шероховатости;

Kv – коэффициент влияния поверхностного упрочнения.

При симметричном цикле напряжений изгиба и отнулевом цикле касательных напряжений

m = 0; m=0

где:Wн и Wк – осевой и полярный моменты сопротивления сечения вала.

Выбираем материал приводного вала – сталь 45, термообработка – нормализация:

s-1 = 350 МПа, t-1 = 210 МПа, табл. 10.2 [1]

Кs = 4,1 для посадки с натягом, табл. 10.9 [1];

Кt = 2,9 для посадки с натягом, табл. 10.9 [1];

Kd = 0,7 при диаметре вала d = 45 мм, табл. 10.3 [1];

KF =1,15 при Ra = 0,8…3,2 мкм, табл. 10.3 [1];

Kv = 1,0 при данной термообработке, табл. 10.5 [1].

Коэффициенты концентрации напряжений для данного сечения вала

Осевой момент сопротивления сечения вала

Wнетто = 0,1d 3 = 0,1 · 45 3 = 9112,5 мм 3

Полярный момент сопротивления сечения вала

Wкнетто = 0,2d 3 = 0,2 · 45 3 = 18225 мм 3

Амплитуды напряжений цикла

(МПа)

Коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

Расчётный коэффициент запаса прочности в опасном сечении

Вал имеет достаточный запас прочности

ВЫБОР И РАСЧЁТ ПОДШИПНИКОВ

Поскольку со стороны цилиндрического зацепления на опоры действуют значительные радиальные и некоторые осевые нагрузки, то для установки валов выбираем шариковые однорядные радиальные нагрузки, способные также воспринимать некоторую осевую нагрузку. Сема установки опор валов «враспор»

Выполняем расчёт подшипников на долговечность. Предварительно выбираем подшипники 309 Сr = 52,7 кН; Сr 0= 30,0 кН

Rа = 4440,65 Н , Rb = 1689,13 Н; Fа = 253,85 Н, n = 291 мин -1

Осевая сила направлена на опору В

X = 0,56 Y = 2,03 e = 0,2

Fa1/VFr = 253,85/ 1 · 4440,65 = 0,057 , значит Х= 1, Y = 0

Fa2/VFr = 253,85/ 1 · 1689,13 = 0,15£0,2 , значит Х= 1, Y = 0

Эквивалентная радиальная динамическая нагрузка

Реа = (VXFr +YFa)КбКт = (1· 1 · 4440,65) 1,25 · 1 = 5550,81 Н

где V – коэффициент вращения. При вращении внутреннего кольца V = 1;

Fr – радиальная нагрузка на подшипник;

Fa – осевая нагрузка на подшипники;

Кб – коэффициент безопасности. Кб = 1,25;

Кт – температурный коэффициент. При температуре ниже 100 °С,

Более нагружена опора В

Базовая долговечность предварительно выбранного подшипника

где р = 3 для шариковых подшипников

Поскольку базовая долговечность предварительно выбранных подшипников больше требуемой, то данные подшипники подходят.

ВЫБОР МУФТЫ

Для соединения выходного вала электродвигателя и быстроходного вала редуктора выбираем упругую втулочно-пальцевую муфту.

Муфта упругая втулочно-пальцевая

250 – 32 - I.1 – У3 ГОСТ 21424 – 75

Номинальный крутящий момент – 250 Нм;

диаметры соединяемых валов 32 и 32 мм;

исполнение полумуфт - цилиндрическое и коническое;

категория климатического исполнения – У3.

МУВП получили широкое распространение благодаря простоте конструкции и удобству замены упругих элементов. Однако они имеют небольшую компенсирующую способность и при соединении несоосных валов оказывают большое силовое воздействие на валы и опоры, при этом резиновые втулки быстро выходя и из строя.

Радиальная сила, вызванная радиальным смещением, определяется по соотношению

где D r – радиальное смещение, мм (табл. К21 [2])

CDr – радиальная жёсткость муфты, Н/мм (табл. 10.27 [2]), зависит от диаметра посадочного места муфты.

Fм = 0,3 · 1260 = 378 Н

РАСЧЁТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

В индивидуальном и мелкосерийном производстве используют главным образом призматические шпонки. Длину шпонки выбирают из стандартного ряда так, чтобы она была меньше длины ступицы насаживаемой детали на 5…10 мм. Сечение шпонки выбирается по диаметру вала.

Выбранную шпонку проверяют на смятие по формуле

где: Т – крутящий момент на валу, Н ×мм;

d – диаметр вала, мм;

h – высота шпонки, мм;

t1 – глубина паза вала, мм;

lр – рабочая длина шпонки, мм; при скруглённых торцах шпонки lр = l-b, где l – длина шпонки, b – ширина шпонки;

[sсм] – попускаемое напряжение смятия. При стальной ступице 100…120 МПа, при чугунной 50…60 МПа.

1. Шпонка 12 х 8 х 50

2. Шпонка 16 х 10 х 63

Выбранные шпонки подходят

ВЫБОР МАСЛА

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибраций.

Для редуктора общего назначения применяем непрерывное смазывание жидким маслом картерным непроточным методом – окунанием. Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с.

Выбор сорта масла зависит от расчётного контактного напряжения sн и фактической окружной скорости.

Контактное напряжение sн = 353,35 МПа.

Окружную скорость определяем по формуле:

По табл. 10.29 [2] выбираем масло И-Г-А-46 ГОСТ 17479.4-87

индустриальное, для гидравлических систем, без присадок, класса кинематической вязкости 41…51 сСт при 40 °С.

Объём заливаемого масла определяем из расчёта 0,5…1,0 литра на 1 кВт мощности. Vм = 2,5 л 3 .

Поскольку Vs ³ 1 м/c, то смазывание подшипников происходит за счёт масляного тумана. Для свободного проникновения масла полость подшипника должна быть открыта внутрь корпуса.

Для контроля уровня масла имеется фонарный маслоуказатель.

При работе зубчатой передачи масло постепенно загрязняется продуктами износа деталей. Оно стареет, его свойства ухудшаются. Поэтому масло, налитое в корпус редуктора периодически меняют. Для этой цели в корпусе предусмотрено сливное отверстие и сливная пробка.

ВЫБОР ПОСАДОК

Для того чтобы редуктор хорошо работал, требуется правильно выбрать посадки в соответствии со служебным назначением деталей и узлов.

Для внутренних колец подшипников, которые вращаются вместе с валом, выбираем прессовую посадку k6, наружные кольца должны свободно проворачиваться в корпусе, поэтому их посадка Н7.

Для установки колеса выбираем посадку с небольшим натягом Н7/n6 или H7/m6.

ПОРЯДОК СБОРКИ РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора очищают и покрывают краской. Сборку производят в соответствии со сборочным чертежом редуктора.

Сначала запрессовывают шпонки, затем надевают колесо и запрессовывают подшипники. На валы надевают маслоудерживающие манжеты.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух диагонально расположенных штифтов и затягивают болты.

Заливают в корпус масло и закрывают смотровое отверстие.

Собранный редуктор обкатывают и подвергают испытаниям на стенде.

Для нормальной работы роликовых подшипников следует следить, чтобы вращение подвижных элементов (внутренних колец) происходило легко и свободно, с другой стороны, чтобы в подшипниках не было излишне больших зазоров. Это достигается с помощью регулировки, для чего применяют наборы тонких металлических прокладок, устанавливаемые под фланцы крышек подшипников. Необходимая толщина набора прокладок может быть составлена из тонких металлических колец.

ЛИТЕРАТУРА

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М.: Высшая школа, 1985. 416 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высшая школа, 1991. 432 с.

3. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х томах. М.: Машиностроение, 1973.

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала.

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

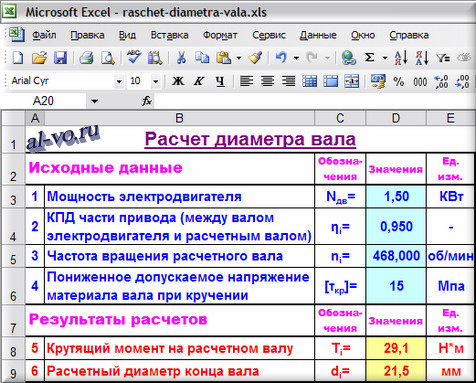

Расчет диаметра вала

Каким должен быть диаметр вала чтобы он «нормально работал»? Такой вопрос задают себе и студенты, и инженеры, и механики-любители при проектировании и изготовлении приводов различных машин. Слишком малые диаметры валов не обеспечат необходимую.

. жесткость и прочность. Слишком большие – неоправданно увеличат габариты и стоимость привода.

Ответ на поставленный вопрос очень прост. Его дает расчет диаметра вала по алгоритму, представляющему собой всего одну простую формулу…

Но прежде, чем перейти непосредственно к расчетам, сделаем небольшое, но важное «лирическое отступление».

Считать мы будем диаметр вала, а не оси!

Отличие вала от оси заключается в функциональном назначении деталей. Вал передает крутящий момент от одной части привода к другой. Ось выполняет функцию элемента опоры вращения, и часто сама даже не вращается. Поэтому если ось обычно нагружена лишь изгибающими моментами и срезающими поперечными усилиями, то поперечное сечение вала в дополнение к перечисленным нагрузкам, всегда нагружено крутящим моментом! Именно крутящий момент, который вал должен передавать, определяет размеры его сечения на начальной стадии проектирования.

Точный расчет диаметра вала выполняется по стандартному общеизвестному алгоритму. Чертится расчетная схема, проставляются размеры, прикладываются нагрузки, рассчитываются и вычерчиваются эпюры сил, моментов, углов поворота сечений, прогибов во всех плоскостях, определяются наиболее нагруженные, так называемые – опасные сечения, и для них вычисляются диаметры.

Однако на начальной стадии проектирования выполнить вышеизложенный алгоритм не представляется возможным из-за отсутствия многих входящих параметров. Еще не известны геометрические размеры узла, не выполнен расчет передач и не определены точные значения нагрузок. Точный расчет обычно выполняется как проверочный после эскизной проработки проекта.

Включаем программу MS Excel или программу OOoCalc и приступаем к рассмотрению практического примера.

Расчет в Excel диаметра входного вала редуктора.

Продолжим расчет в Excel привода ленточного конвейера, начатый в статье «Кинематический расчет привода». Первый этап – расчет кинематики привода и выбор электродвигателя нами уже был выполнен. Кинематическую схему привода можно посмотреть, если есть необходимость, обратившись к вышеуказанной статье.

Далее нам предстоит подобрать или спроектировать ременную передачу, одноступенчатый зубчатый цилиндрический редуктор, цепную передачу и вал барабана ленточного конвейера.

В этой статье мы решим небольшую локальную задачу – выполним проектировочный расчет диаметра входного конца быстроходного вала редуктора. Диаметры всех других валов привода определяются аналогично.

Для того, чтобы выполнить расчет в Excel, нам необходимо знать крутящий момент, действующий на этом валу и допускаемое напряжение при кручении для материала вала.

Исходные данные:

1. Мощность электродвигателя привода Nдв в КВт запишем

в ячейку D3: 1,50

2. КПД привода на промежутке между валом электродвигателя и расчетным валом η i впишем

в ячейку D4: 0,95

(В данном случае это только КПД клиноременной передачи.)

3. Частоту вращения расчетного вала n i в об/мин введем

в ячейку D5: 468

(В данном случае: ni = nдв / u1 =936/2=468.)

4. Допускаемое напряжение при кручении [τкр] в МПа внесем

в ячейку D6: 15

(Для наиболее распространенных сталей, используемых для изготовления валов – Сталь35, Сталь45 и Сталь40Х [τкр] =15…25 МПа)

Результаты расчетов:

5. Вычисляем крутящий момент, действующий на расчетном валу T i в МПа

в ячейке D8: =30*D3*D5/ПИ()/D6*1000 =29,1

Ti =30000* Nдв * ηi /(π* ni )

6. Выполняем расчет диаметра вала, точнее, его входного конца d i в мм

в ячейке D9: =(16*D9*1000/ПИ()/D7)^(1/3) =21,5

di =(16* Ti /(π* [τкр] )) (1/3)

Замечания.

Величина допускаемого напряжения на кручение [τкр] , участвующая в расчете диаметра вала, является существенно заниженной от реального значения для указанных сталей. Это сделано, чтобы учесть возможную вероятность существования дополнительных кроме кручения нагрузок на вал, в частности, изгибающих моментов.

При соединении валов с помощью муфты не следует выполнять диаметры выходных концов валов отличными друг от друга более чем на 20%.

Специалисту порой достаточно взглянуть на входной вал редуктора и вал правильно рассчитанного и подобранного двигателя, чтобы сделать вывод о достаточности мощности редуктора.

При выполнении чертежа вала все прочие диаметры кроме минимального — диаметра выходного конца — назначаются из конструктивных соображений, которые определяются размерами подшипников, размерами ступиц зубчатых колес, шкивов, звездочек, барабанов и технологией сборки узла.

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу Вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

Прошу уважающих труд автора скачивать файл после подписки на анонсы статей!

Предварительный расчет диаметров валов

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по пониженным допускаемым напряжениям:

где Т – крутящий момент на валу, Н∙мм;

- допускаемое напряжение на кручение.

Для определения диаметра выходных концов валов принимаем .

Диаметр выходного конца быстроходного вала:

Диаметр выходного конца тихоходного вала:

Диаметры валов в местах установки подшипников

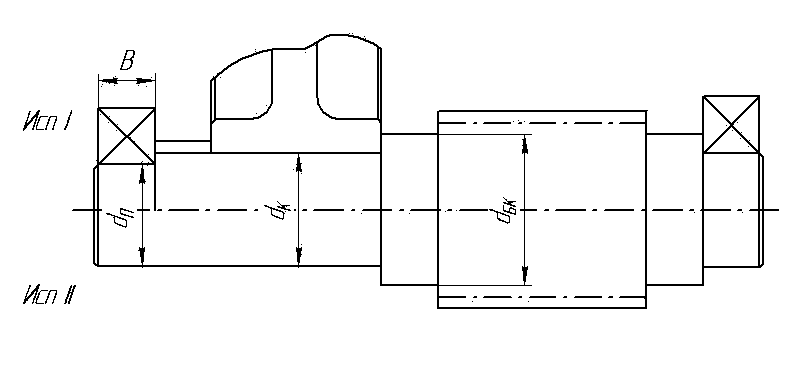

Рисунок 6 – Эскизы валов редуктора:

а) быстроходного, б) тихоходного

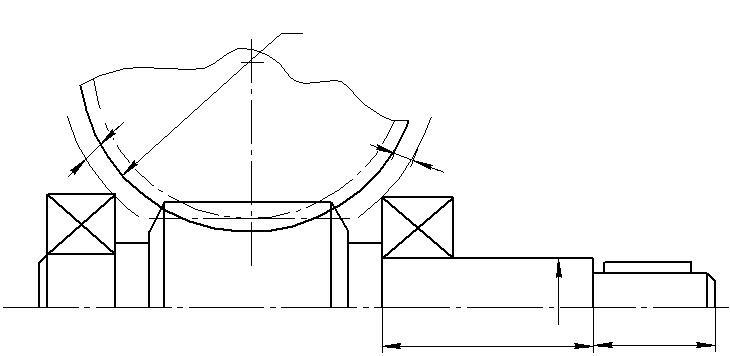

Подбор и проверочный расчет муфты

Рисунок 7 – Муфта упругая втулочно-пальцевая

Муфта выбирается в зависимости от передаваемого крутящего момента.

Основные геометрические параметры:

D=100 мм, L=104 мм, l=50 мм, d1=40 мм, D1=63.

Усилие на вал от муфты

Условие прочности пальца на изгиб:

где - номинальный крутящий момент на валу электродвигателя;

- коэффициент режима работы;

- диаметр окружности расположения пальцев;

Z=6 – число пальцев;

- длина пальца [5, табл. 13.3.2].

, что меньше допускаемых напряжений

Определим условие прочности втулки на смятие

где - длина втулки [7, табл. 17.9]

, что меньше допускаемых напряжений на смятие резины .

Предварительный выбор подшипников

На входной вал редуктора устанавливаем роликовые радиальные подшипники (рис. 8). На выходной вал редуктора устанавливаем шариковые радиальные подшипники (рис. 9). Предварительно выбираем подшипники легкой серии 2207 и 210. Основные размеры и характеристики представлены в таблице 2.

Таблица 2 – Характеристики подшипников

| Марка подшипника | d, мм | D, мм | В, мм | C, Н |

Рисунок 8 – Роликовый радиальный подшипник

Рисунок 9 – Шариковый радиальный подшипник

Разработка компоновочной системы

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции – разрез по осям валов при снятой крышке.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем вертикальную линию, и из точки пересечения линии под углами зацепления конической передачи.

Вычерчиваем упрощенно шестерню и колесо в виде трапеций; шестерня выполнена за одно целое с валом.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом ступицы и внутренней стенкой корпуса А=8 мм;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=8 мм.

Предварительно намечаем радиально-упорные шарикоподшипники легкой серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 = 35 мм и dп2 = 50 мм.

Расчеты на прочность и жесткость валов круглого и кольцевого сечений

При расчетах на прочность при кручении (также как и при растяжении) могут решаться три задачи:

а) проверочный расчет – проверить, выдержит ли вал приложенную нагрузку;

б) проектировочный расчет - определить размеры вала из условия его прочности;

в) расчет по несущей способности - определить максимально допустимый крутящий момент.

- При проверочном расчете на прочность рекомендуется следующий порядок расчета валов при кручении:

1) по схеме вала и действующим на него скручивающим моментам строят эпюру внутренних крутящих моментов по отдельным участкам;

2) выбирают материал для рассчитываемого вала и определяют для этого материала допускаемое напряжение, например по формуле (5.9), ;

3) для участка вала с максимальным по модулю значением крутящего момента записывают условие прочности при кручении

- Проектировочный расчет проводится, исходя из условия прочности на основе следующего соотношения:

Для сплошного круглого сечения , отсюда можем записать выражение для определения диаметра вала из условия его прочности:

Для кольцевого сечения

Определив размеры вала из условия прочности, проверяют вал на жесткость.

Условие жесткости требует, чтобы максимальный относительный угол закручивания , был меньше или в предельном случае равен допускаемому углу закручивания единицы длины вала, т.е.

Из условия прочности можно найти необходимый для обеспечения прочности полярный момент сопротивления сечения, а по нему и диаметр вала:

но Wp = 0,2d 3 , поэтому

Из формулы (5.11) можно найти необходимый полярный момент инерции сечения, а по нему и диаметр вала

В этой формуле допускаемый относительный угол закручивания должен быть выражен в радианах; если этот угол дан в градусах, то соотношение для определения Ip будет выглядеть следующим образом:

но Ip = 0,1d 4 , поэтому

Из двух диаметров, рассчитанных по формулам (5.12) и (5.13), в качестве окончательного диаметра выбирается больший, который обычно округляется до целых миллиметров.

В случае расчета размеров вала кольцевого поперечного сечения при заданном соотношении внутреннего dвн и наружного диаметров d, т.е. при заданном параметре k = dвн /d, формулы (5.12) и (5.13) принимают вид:

Пример 4.

Подобрать диаметр сплошного вала, передающего мощность N=450 л.с. при частоте вращения n=300 об/мин. Угол закручивания не должен превышать одного градуса на 2 метра длины вала; МПа, МПа.

Решение.

Крутящий момент определяем из уравнения

Диаметр вала по условию прочности определяется из уравнения

Диаметр вала по условию жесткости определяется из уравнения

Выбираем больший размер 0,112 м.

Пример 5.

Имеются два равнопрочных вала из одного материала, одинаковой длины, передающих одинаковый крутящий момент; один из них сплошной, а другой полый с коэффициентом полости . Во сколько раз сплошной вал тяжелее полого?

Равнопрочными валами из одинакового материала считаются такие валы, у которых при одинаковых крутящих моментах, возникают одинаковые максимальные касательные напряжения, то есть

Условие равной прочности переходит в условие равенства моментов сопротивления:

Отношение весов двух валов равно отношению площадей их поперечных сечений:

Подставляя в это уравнение отношение диаметров из условия равной прочности, получим

Как показывает этот результат, полый вал, будучи одинаковым по прочности, вдвое легче сплошного. Это объясняется тем, что в силу линейного закона распределения касательных напряжений по радиусу вала, внутренние слои относительно мало нагружены.

Пример 6.

Найти мощность в квт, передаваемую валом, если диаметр сплошного вала d=0,15 м, число оборотов вала в минуту n=120, модуль сдвига и угол закручивания участка вала длиной 7,5 м равен 1/15 радиан.

Определим передаваемую мощность

Пример 7.

Определить, на сколько процентов увеличится наибольшее напряжение вала при кручении, если в валу сделано центральное отверстие (С=0,4).

Полагая , получим следующие выражения для напряжений сплошного и полого валов:

Искомая разница в напряжениях

Пример 8.

Заменить сплошной вал диаметра d=300 мм полым равнопрочным валом с наружным диаметром =350 мм. Найти внутренний диаметр полого вала и сравнить веса этих валов.

Наибольшие касательные напряжения в обоих валах должны быть равными между собой:

Отсюда определим коэффициент С

Внутренний диаметр полого вала

Отношение весов равно отношению площадей поперечных сечений:

Из приведенных примеров 5 и 6 видно, что изготовление пустотелых валов, т.е. валов, у которых малонагруженная внутренняя часть удаляется, является весьма эффективным средством снижения затраты материала, а следовательно, и облегчения веса валов. При этом наибольшие напряжения, возникающие в пустотелом валу, мало отличаются от максимальных напряжений в валу сплошного сечения при том же наружном диаметре.

Так в примере 5 за счет сверления при , дающем облегчение вала на 16%, максимальные напряжения в наружных волокнах полого вала возросли всего на 2,6%. В примере 6 равнопрочный пустотелый вал, но с несколько большим наружным диаметром по сравнению со сплошным валом, оказался легче сплошного на 53,4%. Эти примеры наглядно свидетельствуют о рациональности применения пустотелых валов, что широко используется внекоторых областях современного машиностроения, в частности, в моторостроении.

Пример 9.

На участке сплошного круглого вала D=10 см действует крутящий момент Т=8 кHм. Проверить прочность и жёсткость вала, если τadm=50 МПа, Кt adm=0,5 град/м и модуль сдвига G=0,8∙10 5 МПа.

Условие безопасной прочности

Выразив Kt в размерности град/м, получим

что превышает величину допускаемого относительного угла закручивания Kt adm=0,5 град/м на 16%.

Пример 10.

Стальной вал кольцевого сечения D=10 см, d=8 см нагружен моментом, вызвавшим τмах=τadm=70 МПа. Что произойдёт, если этот вал заменить сплошным круглым валом диаметром 8 см (материал сохранён).

Максимальные касательные напряжения в вале

Для кольцевого сечения а для вала сплошного сечения . По условию для вала кольцевого сечения τмах=70 МПа, очевидно, что для вала сплошного сечения максимальные напряжения будут больше во столько раз, во сколько его момент сопротивления меньше.

Пример 11.

Для сплошного вала (пример 10) определить появились ли пластические деформации, если известно, что nadm=1,8?

Для пластичных материалов nadm=τmax/τadm, следовательно τу =70∙1,8=126 Мпа.

Действующие напряжения превысили предел текучести, следовательно появились пластические деформации.

Пример 12.

К стальному валу (см.рис.5.10) приложены скручивающие моменты: М1, M2, M3, M4. Требуется:

1) построить эпюру крутящих моментов;

2) при заданном значении определить диаметр вала из расчета на прочность и округлить его величину до ближайшей большей, соответственно равной: 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 мм;

3) построить эпюру углов закручивания;

4) найти наибольший относительный угол закручивания.

Дано: М1 = М3 = 2 кНм, М2 = М4 = 1,6 кНм, а = b = с = 1,2 м, = 80 МПа.

Рис.5.10

1. Построить эпюру крутящих моментов.

При построений эпюр Мкр примем следующее правило знаков: крутящий момент считается положительным, если при взгляде в торец отсеченной части бруса действующий на него момент представляется направленным по движению часовой стрелки.

Крутящие моменты, возникающие в поперечных сечениях брусьев, определяются по внешним окручивающим моментам с помощью метода сечений. На основании метода сечения крутящий момент в произвольном поперечном сечении бруса численно равен алгебраической сумме внешних скручивающих моментов, приложенных к брусу по одну сторону от рассматриваемого сечения.

Для брусьев, имеющих один неподвижно закрепленный (заделанный) и один свободный конец, крутящие моменты всех поперечных сечений удобно выражать через внешние моменты, приложенные с той стороны от рассматриваемого сечения, с которой расположен свободный конец. Это позволяет определять крутящие моменты, не вычисляя реактивного момента, возникающего в заделке.

Для построения эпюры крутящих моментов необходимо найти величины крутящих моментов на каждом участке вала.

I участок (КД):

II участок (СД):

III участок (СВ):

IV участок (ВА):

По значению этих моментов строим эпюру Мкр в выбранном масштабе. Положительные значения Мкр откладываем вверх, отрицательные - вниз от нулевой линии эпюры (см. рис.5.11).

Рис.5.11

2. При заданном значении определим диаметр вала из расчета на прочность.

Условие прочности при кручении имеет вид

- максимальный крутящий момент, взятый по абсолютной величине. Определяется из эпюры Мкр (рис.5.11).

- полярный момент сопротивления для сплошного круглого вала.

Диаметр вала определяется по формуле

Принимаем d = 50 мм = 0,05 м.

3. Построим эпюру углов закручивания.

Угол закручивания участка вала длиной l постоянного поперечного сечения определяется по формуле

где - жесткость сечения вала при кручении.

- полярный момент инерции круглого вала

Вычислим углы закручивания сечений В, С, D и К относительно закрепленного конца вала (сечения А)

Строим эпюру углов закручивания (рис.5.11).

4. Найдем наибольший относительный угол закручивания

Пример 13.

Определить напряжения и погонный угол закручивания стальной разрезной трубы (рис.5.12), имеющей диаметр средней линии d=97,5 мм и толщину мм. Крутящий момент – 40 Нм. Модуль сдвига материала трубы МПа. Сравнить полученные напряжения и угол закручивания с напряжением и углом закручивания для сплошной трубы.

Рис.5.12

Касательные напряжения в разрезной трубе, представляющей собой тонкостенный стержень, определим по формуле

где - развернутая длина осевой линии трубы.

Напряжение в сплошной трубе определяется по формуле

Угол закручивания на метр длины для разрезной трубы определяется по формуле

Погонный угол закручивания для сплошной трубы определяется по формуле

Таким образом, в сплошной трубе по сравнению с разрезанной вдоль образующей при кручении напряжения меньше в 58,3 раза, а угол закручивания – в 1136 раз.

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования.

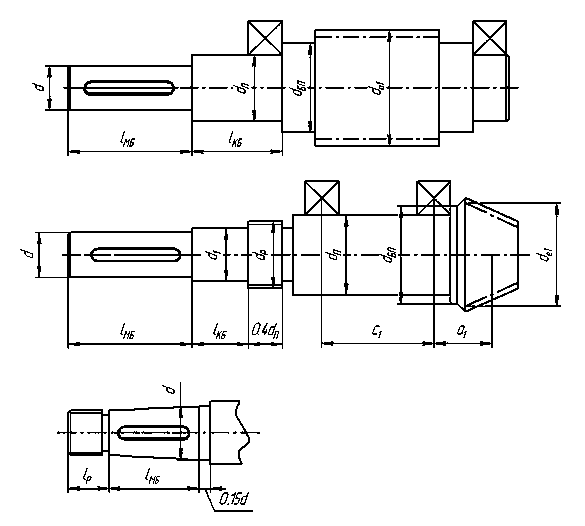

Проектный расчет валов

Для выполнения второго этапа компоновки необходимо определить размеры валов, исходя из расчетов на прочность. Выполняем проектный (приближенный) расчет вала на чистое кручение.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l.

Валы редукторов можно подразделить на входные (быстроходные), выходные (тихоходные), промежуточные.

Большинство входных валов зубчатых, планетарных, червячных редукторов выполняют за одно целое с зубчатыми шестернями (вал – шестерня рис.1.3, а,б) или червяками (рис.1.6).

Если же диаметр впадин зубьев шестерни

где d2– диаметр вала, мм

то с целью экономии высоколегированной стали (назначение, которой обусловлено обеспечением высокой несущей способности зубьев) шестерню выполняют насадной т.е. съемной.

Рис.1.3. Виды входных валов редукторов:

а –цилиндрического; б – конического.

На валу конической шестерни (рис.1.3,б) из условия обеспечения необходимой жесткости узла следует выдерживать соотношение dп ≥ 1,3 а1 и в качестве расстояния принимать с1 ≥ 2,5 а1

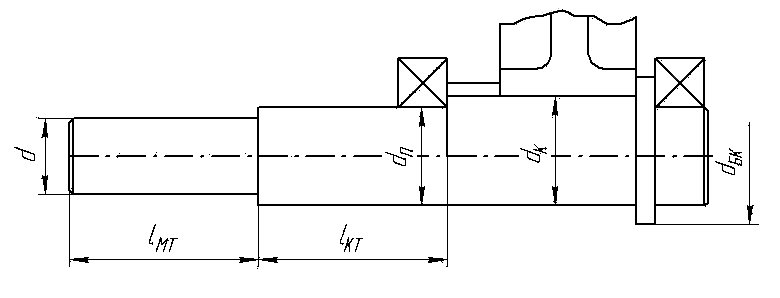

Рис.1.4.Выходной вал редуктора

Промежуточные валы редукторов (рис.1.5) выполняют в зависимости от конструкции редуктора. Обычно в двухступенчатых редукторах на промежуточном валу расположены зубчатое колесо быстроходной пары и шестерня тихоходной пары. Если колеса выполнены косозубыми то направление наклона зуба должна быть в противоположные стороны для уменьшения нагрузки на подшипники.

Рис.1.5.Промежуточный вал редуктора

Исп.1 предлагает выполнение вала с упорным буртиком для подшипника, а Исп.11 - вал гладкий с одинаковым размером под подшипник и колесо.

На рис.1.6 показан входной вал червячного редуктора, выполненный заодно с червяком. Расстояния а принимаются также как и в цилиндрическом редукторе (см. выше). В червячных редукторах при небольших межосевых расстояниях (аw ≤ 160 мм) разъем корпуса часто не делают. Вместо него в стенках корпуса делают два круглых окна (рис.2.22), через которые вводят в корпус комплект вала с червячным колесами подшипниками. Червяк чаще всего имеет небольшой внешний диаметр, что позволяет установить его в корпус через отверстия для подшипника

| 2,3а |

| da2mах |

| г |

| 2,3а |

| l2 |

| 2,3а |

| l2 |

| da2mах |

| 2,3а |

| l1 |

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х.

Проектный (приближенный) расчет выполняют по напряжениям кручения, т.е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени. Поэтому диаметр выходного конца вала можно определить по формуле:

гдеРасчет последующих диаметров валов можно выполнять простым увеличением на 5…7 мм с последующим уточнением по нормальному ряду (табл.1.1) Расчет валов можно проводить и по рекомендации, приведенной в литературе [ 4]

Для быстроходного( входного) вала (рис.1.3) принимают диаметры валов:

диаметр выходного конца по формуле (1) или ниже приведенной формуле

где ТБ - крутящий момент на быстроходном (входном) валу

Если валы редуктора и электродвигателя соединены муфтой то диаметр выходного конца принимают в зависимости от диаметра вала электродвигателя по формуле

где dэл – диаметр вала электродвигателя принятый по каталогу

диаметр вала под подшипник

диаметр упорного бурта вала под подшипник

Значение величин tцил, tкон, r (см. примечание)

для промежуточного вала (рис.1.5)

диаметр вала под колесом по формуле (1) или по ниже приведенной

где ТПР -крутящий момент на промежуточном валу

упорный бурт для колеса

диаметр вала под подшипник для двух видов исполнения

(исп.11);

упорный бурт для подшипника

для тихоходного вала (выходного) (рис.1.4 ) диаметр выходного конца вала по формуле (1) или по ниже приведенной

где ТТ - крутящий момент на тихоходном валу

диаметр упорного бурта подшипника

диаметр вала под колесом

Примечания: tцил (tкон) означает, что форма вала цилиндрическая tцил либо коническая tкон

Высоту заплечика tцил ( t кон), координату r фаски подшипника и размер f фаски колеса принимают в зависимости от диаметра d (мм):

| d | 17-22 | 24-30 | 32-38 | 40-44 | 45-50 | 52-58 | 60-65 | 67-75 | 80-85 | 90-95 |

| tцил | 3,0 | 3,5 | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,1 | 5,6 | 5,6 |

| tкон | 1,5 | 1.8 | 2.0 | 2.3 | 2,3 | 2,5 | 2,7 | 2,7 | 2,7 | 2,9 |

| r | 1.5 | 2,0 | 2.5 | 2.5 | 3,0 | 3,0 | 3,5 | 3,5 | 3,5 | 4,0 |

| f | 1,0 | 1,0 | 1,2 | 1,2 | 1.6 | 2,0 | 2,0 | 2,5 | 2,5 | 3,0 |

Для эскизной компоновки предварительно можно принимать:

- длину ступицы колеса - цилиндрического lст ³ b2, червячного lст ³ dк, конического lст » 1,2 dк, где dк - диаметр отверстия в ступице под колесом;

-длину посадочного конца вала lМТ = lМБ = 1,5 d;

-длину промежуточного участка тихоходного вала lКТ = 1,2dП, быстроходного вала цилиндрической передачи lКБ = 1,4 dП, червячной передачи lКБ = 2 dП., быстроходного вала конической передачи lКБ = 0,8 dП;

Для наружной резьбы конических концов валов принимают:

- диаметр резьбы dр » 0,9 [d –0,1 lМБ (lМТ )];

- длину резьбы lр в зависимости от диаметра dр:

dр. Мм……………12…24 27 30 36…42 48…64

Окончательные размеры длины ступицы lст выявляют после расчета шпоночного (шлицевого) соединения или после подборки посадки с натягом.

Размеры участков валов, которые не определяются сопрягаемыми деталями, округляются до ближайших значений из ряда нормальных диаметров и длин в машиностроении (табл.1.1) Диаметры под подшипники округляются до размеров принятых по ГОСТ для подшипников т.е. заканчиваются на 0 или 5 начиная с посадочного диаметра под подшипник d = 20 мм и выше. Фиксация деталей в осевом направлении обеспечивают буртиками (заплечиками), размеры которых зависят от вида насаживаемых деталей и диаметров валов (см. формулы выше). С целью унификации на обе шейки вала обычно устанавливают подшипники одного типоразмера несмотря на то что требуемая работоспособность для них различна. Длина шеек назначается в зависимости от насаживаемой детали, например для зубчатого колеса равной длине ступицы или, при одинаковом диаметре с подшипником, равной длине распорной втулки и ширине подшипника

Между насадными зубчатыми колесами и подшипниками могут быть предусмотрены распорные втулки, длина которых определяется положением зубчатых колес и подшипников. Диаметр заплечика вала и распорной втулки определяется типоразмером подшипника.

Таблица 1.1.Нормальные линейные размеры, мм (ГОСТ 6636 – 69)

| 3,2 3,4 3.6 3,8 4,0 4,2 4,5 4,8 5,0 5,3 | 5,6 6,0 6,3 6,7 7,1 7,5 8,0 8,5 9,0 9,5 | 10,5 11,5 | 34/35 53/55 | 63/65 67/ 70 |

Остальные размеры окончательно принимают после конструирования крышек подшипниковых узлов и при конструировании корпуса..( lМТ, lМБ, lКБ, lКТ). Участок выходного конца вала диаметром dП .под подшипник и диаметром d1 должен выступать за внешнюю плоскость крышки (или головки винта) на величину l=0,6…0,8) а, где а –зазор

Примечание. Под косой чертой приведены размеры посадочных мест для подшипников качения.

Читайте также: