Расчет литниковой системы для стальных отливок

Обновлено: 24.04.2024

Литниково-питающая система (ЛПС) - это система каналов и элементов литейной формы, предназначенная для подвода металла к полости формы, ее заполнения и питания отливки во время затвердевания. Первые две задачи выполняются литниковой системой и третья — прибылями, необходимыми для предотвращения образования в отливках усадочных раковин. В некоторых случаях, например, при использовании сплавов с малой объемной усадкой или при отсутствии в отливке массивных частей, прибыли можно не предусматривать.

Литниковая система (ЛС) представляет собой совокупность резервуаров и каналов, через которые расплавленный металл из ковша поступает в полость формы. Правильная конструкция литниковой системы обеспечивает равномерное и спокойное поступление расплава в полость формы, улавливание шлака и других неметаллических включений, не вызывает местных разрушений формы, создает направленное затвердевание отливки.

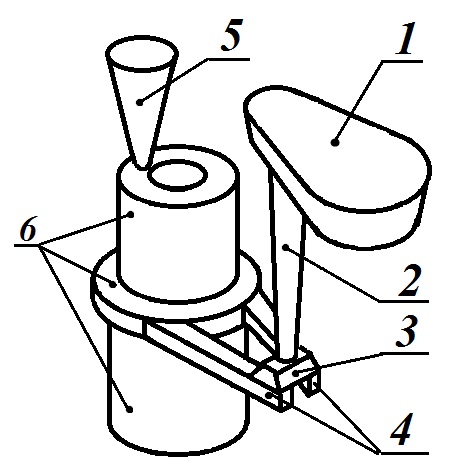

Литниковая система включает, как правило, следующие основные элементы (рис.): литниковую воронку или чашу (1) - резервуар, предназначенный для приема жидкого металла из ковша, частичного удержания шлака (в чаше) и передачи металла в стояк; стояк (2)- вертикальный (иногда наклонный) канал круглого, овального или иного сечения, который служит для передачи расплава из чаши (воронки) к другим элементам литниковой системы; шлакоуловитель (3) (называемый коллектором при цветном литье) - это горизонтальный канал, предусмотренный для удержания шлака и передачи металла из стояка к питателям. При разливке из стопорного ковша стали, свободной от шлаковых включений, он выполняет только распределительную роль и называется горизонтальным ходом. Питатели (4) (литники) - каналы, подводящие расплав в полость формы. К элементам ЛПС относят выпор (или выпоры) - вертикальный канал, расположенный или в самой верхней части формы, или сбоку и служащий для отвода газов, путем наблюдения за ходом заливки служит указателем ее окончания и иногда для питания отливки.

На рис. 4 показана более сложная литниково-питающая система. Литниковая воронка или чаша 1, стояк 2, заканчивается зумпфом 3 или углублением для частичного гашения динамической энергии потока металла. Дроссель 4является гидравлическим сопротивлением, регулирующим скорость заполнения формы. В нем металл, проходя через суженное сечение, изменяет направление своего течения. Шлакоуловитель 5питатели 6. Прибыли, одна из которых 9 верхняя сливная, а две другие 7 боковые проливные, предназначены для питания отливки 8 во время ее затвердевания. Выпор - 10.

Рис. 4. Сложная литниково-питающая система

Проектирование литниковой системы является важным этапом технологического процесса и оказывает значительное влияние на качество и свойства получаемых отливок. Выбором подвода металла и регулированием его потоков при заполнении формы можно создавать необходимый режим охлаждения отливки и в определенной мере регулировать ее структуру и служебные свойства.

Литниковая система должна отвечать следующим требованиям:

- заполнять форму металлом за определенное время,

-обеспечивать минимальное количество неметаллических и газовых включений в металле,

- создавать рациональный режим затвердевания и охлаждения отливки,

- иметь небольшую массу,

- занимать мало места в форме и обеспечивать удобство формовки.

Определение времени заполнения формы является наиболее важной частью расчета литниковой системы, так как оно в наибольшей степени влияет на качество отливок. Продолжительное заполнение вызывает появление в отливках недоливов, неслитин в результате преждевременного охлаждения или затвердевания расплава, а также ужимин и засоров, возникающих в результате длительного теплового воздействия расплава на стенки формы. Ускоренное заполнение связано с появлением в отливках газовых раковин,

Напряжений, трещин и засоров из-за размыва формы металлом.

Рис. 5. Схема движения шлаковых включений в прямом шлакоуловителе:

1 - стояк; 2 - шлакоуловитель; 3 - питатель

Удерживание шлаковых включений, вносимых вместе с вливаемым металлом, обеспечивается правильной конструкцией литниковых чаш и шлакоуловителей. В чаше шлак всплывает на поверхность зеркала расплава, а более тяжелый металл уходит в стояк.

На практике наиболее часто применяют прямые шлакоуловители трапециевидного сечения (рис. 5), в которых движение частицы шлака определяется скоростью ее движения в горизонтальном направлении υщ.г. совместно с потоком металла и скоростью ее всплытия υщ.в., т. е. скоростью в вертикальном направлении. Чем больше отношение υщ.в./ υщ.г.. тем быстрее частица достигнет потолка шлакоуловителя и не будет увлечена в питатель, а затем в полость формы. Увеличение эффективности действия шлакоуловителя достигается обычно снижением υщ.г. за счет пропорционального увеличения площади поперечного сечения шлакоуловителя. Дроссели, фильтры, перегородки в шлакоуловителях, являющиеся дополнительными сопротивлениями, также снижают скорость включений в горизонтальном направлении. Так повышение температуры чугуна (увеличение υщ.в) способствует лучшему шлакозадержанию за счет укрупнения шлаковых частиц и понижения вязкости металла.

Устранение окисления металла и засорения его неметаллическими включениями во время движения по каналам формы гарантируется ламинарными или с допустимой степенью турбулентности потоками металла. Невысокие линейные скорости поступления металла в полость формы устраняют разбрызгивание, нарушение сплошности струи и размывание стенок формы.

С помощью литниковой системы можно регулировать режим затвердевания и охлаждения отливки. Для создания направленного затвердевания от тонких к более массивным частям отливки и далее к прибыли, которая затвердевает последней, питатели необходимо подводить к массивным частям или непосредственно в прибыль. Для обеспечения одновременного затвердевания и снижения напряжения питатели подводят к тонким стенкам отливки.

Направленное затвердевание применяют для сталей, алюминиевых, магниевых и других сплавов, имеющих значительную объемную усадку и склонных к образованию усадочных раковин. Одновременное затвердевание целесообразно обеспечивать для сплавов с малой объемной усадкой и не дающих сосредоточенных усадочных раковин (серого чугуна, силуминов, оловянных бронз и др.).

КЛАССИФИКАЦИЯ ЛИТНИКОВЫХ СИСТЕМ

Литниковые системы подразделяют по гидродинамическому признаку на сужающиеся и расширяющиеся и по направлению течения расплава в полость формы по месту подвода металла в полость формы: на верхние, верхнебоковые, боковые, ярусные, нижнебоковые, нижние (сифонные), рассредоточенные по периметру отливки.

Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка, шлакоуловителя и питателей:

f ст > fшл > ∑ fпит

При наличии самого узкого места в питателях, лимитирующих расход металла, обеспечивается быстрое заполнение металлом всей системы и шлакоуловителя в целях лучшего улавливания шлака. Однако истечение металла в полость формы происходит с большой линейной скоростью, что может привести к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Наиболее широко эти системы применяют в производстве стальных и некоторых чугунных отливок.

В расширяющихся литниковых системах узкое место чаще всего находится в нижнем сечении стояка:

Скорость потока от стояка к питателям последовательно снижается, в результате чего металл поступает в полость формы более спокойно, с меньшим разбрызгиванием, меньше окисляясь и размывая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из алюминиевых, магниевых, большинства медных и других легкоокисляющихся сплавов. В настоящее время наблюдается тенденция их использования и для чугунных отливок.

На рис. 6 показаны литниковые системы с верхним (а), боковыми (б-г), ярусным (д), нижним (е) подводом металла.

Рис. 6. Схемы подвода металла

Тип литниковой системы выбирают в зависимости от конструкции отливки, вида сплава и при этом стремятся к наименьшему расходу металла на литниковую систему. Рациональность выбора типа литниковой системы можно оценить по градиенту распределения температуры расплава внутри формы для создания направленного или объемного затвердевания и турбулентности или ламинарности потока заливаемого расплава.

Верхняя литниковая система наиболее проста по конструкции, легко выполняется, требует незначительного расхода металла. Для систем на рис. 6 а,б характерным является то, что в течение всей заливки обеспечивается горячее зеркало расплава, что способствует направленному снизу вверх затвердеванию и устранению дефектов отливок, связанных с охлаждением и преждевременным затвердеванием головной части потока металла. Применять их для легкоокисляющихся сплавов нецелесообразно, так как падающая струя способствует образованию оксидных плен и пены. При таком подводе расплава может произойти размыв формы, повышенное окисление сплава. Система не обеспечивает задержание шлака, поэтому верхнюю литниковую систему применяют для низких отливок небольшой массы, простой конфигурации, с малыми и средними толщинами стенок.

В системах на рис. 6,б – 6,г шлакоуловители и питатели расположены сбоку отливки, чаще всего в горизонтальной плоскости разъема формы, что удобно в отношении формовки.

Нижнебоковая литниковая система рис 6,в обеспечивает спокойное заполнение формы, устраняет опасность размывания стенок и образования засоров. Однако при таком подводе сплава наблюдается неблагоприятное распределение температур по высоте отливки, что ухудшает условия ее питания. Нижние литниковые системы широко применяют при литье сплавов, склонных к пленообразованию: сплавов на основе алюминия, алюминиевых бронз, некоторых латуней.

При машинной формовке наиболее часто используют систему, показанную на рис. 6,г. Боковая система является одной из самых распространенных, особенно для отливок, плоскость симметрии которых совпадает с плоскостью разъема формы. При таком подводе сплава снижается (по сравнению с верхним) высота падения сплава и возможность разрушения формы.

В литниковых системах на рис. 6,е металл поступает снизу под затопленный уровень без разбрызгивания, окисления и вспенивания, что наиболее важно для легкоокисляющихся пленообразующих сплавов. Эти системы обычно применяют для отливок с отношением их высоты к толщине стенки не более 50, так как в противном случае форма может не заполниться металлом из-за преждевременного охлаждения и затвердевания головной части потока. Нижний подвод металла не способствует направленному снизу вверх затвердеванию отливки.

Ярусные литниковые системы (рис. 6,д) характеризуются последовательным действием питателей, начиная с нижних, по мере подъема уровня металла в полости формы. Эти системы, обеспечивающие спокойное заполнение и достаточно горячий металл в головной части потока, широко применяют при изготовлении крупных и тонкостенных отливок из черных и цветных сплавов.

Ярусную литниковую систему обычно используют для крупных отливок. В отличие от сифонного подвода сплава она создает лучшее питание отливки. Ярусная литниковая система наиболее сложна в выполнении и требует большого расхода металла.

Вертикально-щелевая система обеспечивает спокойное заполнение формы расплавом при сохранении направленности затвердевания отливки. Эту систему широко применяют при литье пленообразующих сплавов для отливок с малой толщиной стенки, хотя она требует большого расхода металла и повышает трудоемкость обрубных работ.

Дождевая (рассредоточенная по периметру отливки) литниковая система создает равномерное поступление сплава по периметру отливки, ее широко используют при отливке различных втулок из оловянных бронз.

Плавное без ударов и завихрений заполнение литейных форм обеспечивается применением расширяющихся литниковых систем с соотношением площадей сечений основных элементов

f ст : fшл : ∑fпит = 1 : 2 : 3; 1 : 2 : 4; 1 : 3 : 6

соответственно для нижнего, щелевого или многоярусного подвода металла к полости литейной формы. Скорость подъема металла в полости литейной формы не должна превышать 4,5/δ, где δ - преобладающая толщина стенок отливки, см.

Рис. 7. Основные типы литниковых систем для литья алюминиевых сплавов в песчаные формы (по Н. М. Галдину):

а - верхняя; б - нижняя; в - боковая; г - вертикально-щелевая; д - ярусная с горизонтально расположенными питателями; е - ярусная с вертикально расположенными питателями; ж - комбинированная; 1 - чаша; 2 - стояк; 3 - зумпф; 4 - металлоприемник; 5 - коллектор; 6 - горизонтальный питатель; 7 - отливка; 8 - прибыль; 9 - колодец; 10 - вертикальная щель; 11 - шлакоуловитель; 12 - питающая бобышка; 13 - вертикальный питатель; 14 – выпор.

Тип литниковой системы выбирают с учетом габаритов отливки, сложности ее конфигурации и расположения в форме. Заливку форм для отливок сложной конфигурации небольшой высоты осуществляют, как правило, с помощью нижних литниковых систем. При большой высоте отливок и тонких стенках предпочтительно применение вертикально-щелевых или комбинированных литниковых систем. Формы для отливок малых размеров допустимо заливать через верхние литниковые системы. При этом высота падения струи металла в полость формы не должна превышать 80 мм.

Рис. 8. Расположение сеток в литниковых системах песчаных форм (а – г) и кокилей (д – ж )(по Н.М. Галдину):

1 - под стояком; б - в коллекторе; в - под питателем; г - между металлоприемником и шлакоуловителем; д - в колодце; е - в колодце и вертикальной щели; ж - в вертикальной щели.

Для уменьшения скорости движения расплава при входе в полость литейной формы и лучшего отделения взвешенных в нем оксидных плен и шлаковых включений в литниковые системы вводят дополнительные гидравлические сопротивления - устанавливают сетки (металлические или из стеклоткани) (рис. 8) или ведут заливку через зернистые фильтры.

Литники (питатели), как правило, подводят к тонким сечениям (стенкам) отливок рассредоточенно по периметру с учетом удобства их последующего отделения при обработке. Подвод металла в массивные узлы недопустим, так как вызывает образование в них усадочных раковин, макрорыхлот и усадочных «провалов» на поверхности отливок. В сечении литниковые каналы чаще всего имеют прямоугольную форму с размером широкой стороны 15-20 мм, а узкой 5-7 мм.

РАСЧЕТ ЛИТНИКОВЫХ СИСТЕМ

В расчетах используют законы гидравлики, эмпирические зависимости и номограммы. Расчет обычно сводится к определению площади поперечного сечения узкого места fуз литниковой системы с последующим определением площадей поперечных сечений остальных элементов системы. Основным является уравнение

где М - масса всех отливок в форме, включая боковые прибыли; р - плотность жидкого металла; τ - продолжительность заполнения формы; μ-коэффициент расхода металла; 0 μ < 1; g -ускорение свободного падения; Н p - расчетный статический напор.

Время заполнения формы рассчитывают по формулам, которые можно представить в следующей обобщенной форме:

τ =А δ m M n

где δ - толщина стенки (преобладающая) отливки, мм; М - масса отливки, кг; А, m , n - коэффициенты, значения которых различны для различных сплавов.

Наиболее часто используют зависимость вида τ = A ,в которой m и n = 0,334.

Коэффициент расхода μ, характеризующий суммарные гидравлические потери, определять расчетным методом затруднительно, так как литниковые каналы являются относительно короткими и, кроме того, заранее необходимо знать площади сечений и размеры всех элементов литниковой системы. Поэтому его обычно определяют экспериментально. В большинстве случаев μ = 0,4-0,7.

Наибольшее влияние на коэффициент расхода оказывает сама литниковая система: ее сложность, характер местных сопротивлений, число поворотов и др. Влияние полости формы незначительно, и только для самых сложных и тонкостенных отливок можно вносить поправку 5-7 % в сторону снижения коэффициента μ.

В первом приближении можно пользоваться некоторыми практическими рекомендациями. По мере перехода от нижних к верхним литниковым системам коэффициент расхода увеличивается. Так, например, боковая и нижняя литниковые системы по сравнению с верхней имеют меньшие значения μ соответственно на 0,1 и 0,2. При повышении температуры заливки на 50 °С к значению μ прибавляют 0,05. Если полость формы имеет слабую вентиляцию, то μ уменьшают на 0,05.

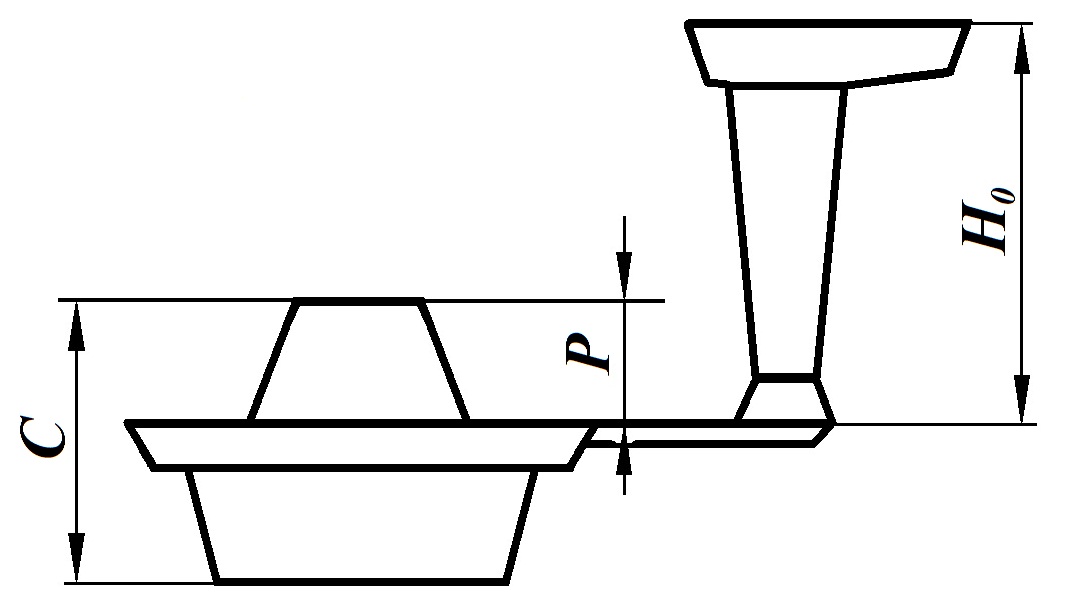

При заливке через литниковую чашу происходит полное гашение энергии струи металла, падающей из ковша. Расчетный статический напор в этом случае (рис. 9, а)

Hp = Ho - p 2 /(2 c )

где Н o - начальный напор или расстояние от горизонтальной оси питателей до верхнего уровня металла в чаше; р - расстояние от горизонтальной оси питателей до верха отливки; с — высота отливки.

Рис. 9. К определению расчетного статического напора при заливке металла через литниковую чашу (а) и воронку (б)

Для литниковых систем на рис. 6, а, б р = 0 и H р = H 0 и для систем на рис. 6, в, е р = с и H р = H 0 - с/2. Если заливка ведется через литниковую воронку (рис. 9, б), то расчетный статический напор

Hp = H 0 - p 2 (2 c )+ H 1

где H 0 - расстояние от оси питателей до верхней кромки верхней опоки; H 1 - расстояние от верхней кромки верхней опоки до уровня металла в поворотном ковше.

После определения площади сечения узкого места по указанной ранее формуле рассчитывают площади поперечных сечений остальных элементов системы. На практике наиболее часто используют следующие соотношения площадей поперечных сечений стояка, шлакоуловителя и питателей;

Расчет элементов литниковой системы

Литниковой системой называется система каналов, по которым металл заполняет форму. Основными элементами литниковой системы являются (см. рис. 9): 1 – литниковая чаша, 2 – стояк, 3 – шлакоуловитель, 4 - питатель, 5 - выпор.

Рис. 9. Элементы литниковой системы (на примере фланца чугунного):

1 - литниковая чаша, 2 – стояк, 3 – шлакоуловитель, 4 - питатель, 5 – выпор; 6 - отливка

У отливок значительной массы к литниковой системе может относится также и прибыль – дополнительная полость, устраиваемая над массивными частями отливки для их питания. Прибыль позволяет избежать усадочных раковин.

Расчет литниковой системы сводится к определению площади наименьшего сечения литниковой системы (стояка или питателя) с последующим определением (по соотношениям) площадей сечения остальных элементов литниковой системы.

Площадь наименьшего сечения Fнс находят по формуле:

где Q – масса металла, прошедшего через минимальное сечение;

τ– продолжительность заливки, с;

ρ – плотность металла (см. табл. П1, приложение 2), кг/м 3 ;

μ– коэффициент расхода литниковой системы, учитывающий потери на трение, для тонкостенного сложного литья μ = 0,35;

Hр – расчетный напор, м;

g – ускорение силы тяжести, g=9,81 м/с 2 .

Для расчета массы металла Q, необходимо вычислить объем полости литейной формы Vп, который, в первом приближении, можно принять равным объему модели отливки Vо. Рассчитать объем модели можно с помощью табл. П2 справочного приложения 2. Массу металла Q определяют по формуле:

Продолжительность заливки формы τ определяют по формуле:

где δ – преобладающая толщина стенок отливки, мм;

S– коэффициент, зависящий от толщины стенки и конфигурации отливки: для чугуна S=1,8; для стали – S=1,5; для медных сплавов – S=2,0; для алюминиевых сплавов - S=2,5.

Напор Hp зависит от способа заливки литниковой системы, положения отливки в форме и других факторов. В наших случаях при подводе металла по разъему Hp рассчитывают по формуле:

где H0 – первоначальный максимальный напор (см. рис. 10), м;

Р– расстояние от самой верхней точки отливки до уровня подвода, м;

С – высота отливки (по положению при заливке), м;

Рис. 10. Схема расчета литниковой системы:

H0 – первоначальный максимальный напор, м;

Р – расстояние от самой верхней точки отливки до уровня подвода, м;

С – высота отливки, м

По площади наименьшего сечения Fнс рассчитывают площади сечения остальных элементов литниковой системы по соотношениям:

1) для чугунных отливок

Fпит. : Fшл. : Fст. = 1,0 : 1,1 : 1,2;

2) для отливок из медных сплавов

Fпит. : Fшл. : Fст. = 4,0 : 2,0 : 1,0;

3) для отливок из алюминиевых сплавов

Fпит. : Fшл. : Fст. = 5,0 : 2,5 : 1,0.

4) для остальных отливок

Fпит. : Fшл. : Fст. = 1,0 : 1,2 : 1,4;

Установка литниковой системы.

Литники -- это каналы, по которым расплавленный металл поступает в форму. Для их изготовления пользуются специальным шприцом с канюлями различных диаметров от 0,8 до 4 мм или восковой ниткой.

При установке литников нельзя забывать об усадочных раковинах и газовой пористости. В связи с тем, что кристаллизация металла происходит с периферии отливаемой детали, это приводит к уменьшению объема остывающего металла.

Литниковая система может быть выполнена в форме литникового креста, крыльчатки или одного канала. Первая система применяется при отливке сложных каркасов и съемных шин. Литники делают плоскими толщиной 0,5-0,6 мм и шириной 1-1,6 мм. Расплавленный металл заливают в форму 3-4 широкими потоками. Литниковая система в виде крыльчатки образуется путем приклеивания круглых восковых литников к основному стержню. Литники диаметром 3-4 мм имеют дугообразное направление (чтобы металл резко не изменял направление потока).Одноканальную литниковую систему применяют при центробежной или вакуумной заливке. Толстый литник диаметром 4 - 6 мм устанавливают по направлению вращения модели при её заливке.

Формовка в опоку и литье каркаса

Формовку литейного кольца производят так, чтобы смоделированный восковой каркас и литниковая система были равномерно покрыты огнеупорной оболочкой.

Для литья металлического каркаса бюгельного протеза используют сплавы золота, кобальтохромовые сплавы и сплавы титана. Необходимым условием для изготовления высокоточного металлического каркаса бюгельного протеза является использование сбалансированного по величине усадки комплекса материалов.

Механическая обработка каркаса, шлифовка, полировка.

После отливки опоку необходимо остудить. Этот процесс должен происходить при комнатной температуре без применения принудительного охлаждения. После удаления литников необходимо произвести обработку каркаса протеза: удалить остатки паковочной массы, обработать места явных поднутрений, сгладить шероховатости. Каркас обрабатывают в пескоструйном аппарате, жесткой металлической щеткой либо кипятят в 50 %-ном растворе азотной кислоты. Места прилегания к зубам, при необходимости, аккуратно обрабатывают резиновыми полирами. Только после этих процедур можно начать припасовку каркаса на модель.

Обработка каркаса.

Каркас бюгельного протеза обрабатывают карборундовыми камнями или головками так, чтобы восстановить его первоначальный контуры созданные при моделировании. При обработке бюгельных протезов твердосплавными фрезами и алмазными головками технику следует учитывать особенности работы с ними.

Твердо славный фрезы при неосторожном нажатии на металл могут порезать тонкой детали например Кламмер, что приводит к раннему браку, кроме того, твердосплавные фрезы постепенно тупятся, что приводит к уменьшению скорости обработки изменению режима работы.

Тонкие детали не пострадают если техник будет использовать в работе абразивную головки. Но они очень быстро изнашиваются и теряют форму.

Особенно внимательно оценивается точность отливки крючка кламмеров, они должны типичная форму рога. Кончик плеча должен быть закруглен и максимально охватывать губную или язычной поверхность опорного зуба вплоть до межзубного промежутка.

Дуге каркаса также следует уделить большое внимание, поскольку она имеет плоско выпуклая форму поперечного сечения, край дуги не должен быть острым.

Припасовка металлического каркаса бюгельного протеза на модели.

Припасовку конструкции готового каркаса начинают на первой рабочей модели. Предварительно её освобождают от восковых подкладок. Каркас осторожно укладывают на модель, если он сразу не накладывается, его осторожно припасовывают с помощью фасонных абразивных головок. После наложения каркас обрабатывают на резиновом круге, фильце с пастой Гойя, жесткой щетинчатой и мягкой нитяной щеткой.

При припасовке обращают внимание на следующие ключевые моменты:

· каркас не должен балансировать;

· кламмера на всём протяжении должны плотно охватывать опорные зубы;

· окклюзионные накладки должны располагаться в фиссурах или искусственно созданных углублениях;

· дуга должна располагаться над слизистой оболочкой и над альвеолярными отростками;

· под сетками должно быть место для пластмассы базиса.

Когда припасовка каркаса завершена, его переносят на вспомогательную модель, гипсуют в окклюдатор, проверяют соотношения зубных рядов с окклюзионными накладками и другими деталями и отдают для проверки конструкции врачу.

Перед проверкой конструкции каркаса бюгельного протеза желательно провести его обработку полировочными резиновыми полирами.

ТЕМА: КОНСТРУИРОВАНИЕ И РАСЧЕТ ЛИТНИКОВЫХ СИСТЕМ

Цель работы – овладение навыками определения выбора места подвода литниковой системы к отливке и определение ее размеров.

Теоретическое введение.

Расчет литников в узком смысле предусматривает определение продолжительности заливки формы металлом и размеров элементов литниковой системы. Однако такое решение задачи еще не гарантирует получение качественной отливки, так как, например, неудачно выбранное место подвода питателей может привести к размыву формы или стержня и вызвать брак отливки по различным дефектам. Поэтому при расчете литниковой системы одновременно решаются следующие основные задачи: определение продолжительности заливки формы металлом; выбор места подвода металла и направления питателей; выбор размеров и соотношения площадей элементов литниковой системы.

Для сокращения усадочных явлений в сером чугуне необходимо при разработке технологи и заливки каждой детали стремиться к тому, чтобы температура металла по всем сечениям выравнивалась. Для этого существуют различные приемы, одним из которых является подвод металла в тонкие места отливки. Этим ликвидируется разогрев массивных частей отливок и достигается выравнивание температурного режима отливки. При необходимости у массивной части отливки устанавливается холодильник.

Питатели необходимо располагать, таким образом, и в том количестве, чтобы истекающий из них металл не мог интенсивно разогреть стенку формы, горизонтальные поверхности формы быстро покрывались металлом, уровень его в форме при заливке изменялся равномерно (струя металла в процессе заливки формы не должна прерываться).

Рекомендации при выборе места подвода металла в форму:

– подвод металла в тонкое место отливки способствует выравниванию скорости охлаждения тонкой и более массивной частей отливки, уменьшению

напряжений и усадочных раковин;

– при расположении питателей желательно, чтобы струя не ударяла в стенку формы или стержня, горизонтальные поверхности формы быстро покрывались металлом;

– уровень металла в форме в процессе заливки не должен иметь продолжительных остановок;

– части стержней с вентиляционными каналами не должны перегреваться потоком подводящего металла;

– для чугунных отливок целесообразна система запертого типа (способствующая задержанию шлака), сужающаяся (быстрое заполнение металлом с

– для уменьшения скорости потока чугуна в каналах используются тормозящие литниковые системы. Их отличие использование местного сопротивления дросселя (например, в виде сетки, щели, внезапного сужения канала и последующего расширения и. т. д.).

После определения типа литниковой системы должно быть выбрано число (табл. 13) и место подвода питателей к отливке. Для этого рекомендуется:

– рассредоточенный подвод металла большим количеством питателей

снижает возможность местных разогревов, способствует уменьшению усадки,

пористости, горячих и холодных трещин, пригара в районе подвода;

– чрезмерное уменьшение сечения питателей увеличивает торможение металла, может вызвать замедленное заполнение формы и сократить полезный эффект от рассредоточенного подвода;

– для обеспечения плотности и повышения механических свойств стальных отливок питатели необходимо подводить под прибыль или в массивные части отливок, питаемые прибылью;

– подвод металла в вертикально расположенные элементы отливок обеспечивает более высокую плотность, чем в расположенные элементы горизонтально;

– для обеспечения заполнения тонкостенных отливок целесообразно подводить металл сверху и располагать особо тонкие стенки вертикально;

– количество металла, проходящего через тонкую стенку, число поворотов на пути металла и длина пути в тонкой стенке должны быть минимальными;

- не допускать расположения литниковой системы в непосредственной близости от стержневого знака для ликвидации противодавления газа;

– избегать расположения питателей около холодильников и жеребеек;

– осуществлять одностороннее движение металла в форме;

– при изготовлении тонкостенных стальных отливок больших габаритных размеров, металл необходимо подавать к тонким стенкам с помощью большого числа питателей.

Выбор числа питателей для стальных отливок

| Вес отливок, кг | Преобладающая толщина стенок, мм | ||

| 15-50 | |||

| Рекомендуемое число питателей | |||

| ≤10 | – | – | |

| 10-100 | 2-5 | 1-2 | |

| 100-1000 | 2-8 | 2-6 | 1-2 |

| – | 3-10 | 2-6 |

Для отливок с не большими толщинами стенок можно пользоваться следующими данными (табл. 14).

Количество металла, протекающего через один питатель

Определение оптимальной продолжительности заливки.

Продолжительность заливки формы определяется требованиями термической однородности отливки и способами подвода металла (сверху или с низу, в тонкие или толстые места).

При подводе металла снизу и питании из верхних прибылей (питание сверху) заливка должна проводиться быстро.

При медленной заливке возникает опасность перевода усадочной раковины из прибыльной части в тело отливки.

При подводе металла сверху отливки и питании ее из верхней прибыли заливка должна производиться с минимальной скоростью.

При таком режиме заливки величина усадочной раковины уменьшается и концентрируется в прибыльной части.

При отливке деталей с толстыми стенками быстрый подвод металла приводит к уменьшению термической неоднородности ее. Аналогичное явление имеет место и при медленном подводе металла к тонкостенным отливкам.

Минимальная продолжительность заливки формы определяется: возможностью полного удаления из формы и стержня воздуха и газов; необходимостью минимального размывания формы и стержней; минимальным ударом металла о верхнюю плоскость формы в конце ее заполнения; получением отливки с минимальным увеличением ее размера.

Максимальная продолжительность заливки формы определяется возможностью:

– обеспечения металлу необходимой жидкотекучести;

– создания необходимой скорости поднятия металла в форме с целью избежание образования на поверхности отливки «заворотов» и «спаев».

Расчет литниковых систем по методу Дубицкого Г.М. дает удовлетворительные результаты для мелкого стального литья при заливке форм из поворотных ковшей через носок и для среднего и крупного литья при заливке форм из стопорных ковшей[2].

Расчет производят, начиная с определения оптимального времени продолжительности заливки, затем проверяют скорость подъема уровня металла в форме и, наконец, определяют суммарную площадь сечения питателей.

Величина оптимальной продолжительности заливки τ определяется на основании практических данных о средней или преобладающей толщине стенок отливки δ, веса жидкого металла в форме Q (вес отливки, литниковой системы и прибыли) и постоянного коэффициента S , принимаемого по данным табл. 15, и может быть условно выражена

где S1 – коэффициент продолжительности заливки, зависящий от рода сплава, температуры заливки, места подвода металла; δ – преобладающая толщина стенки отливки, мм; Q – вес жидкого металла в форме, кг.

Значение коэффициента S1

| Температура металла и жидкотекучесть | Способ подвода металла | ||

| Снизу – сифоном или в толстостенные части отливки | На половине высоты или этажный | Сверху или равномерный подвод в тонкостенные части отливки | |

| Нормальные | 1,3 | 1,4 | 1,5-1,6 |

| Повышенные | 1,4-1,5 | 1,5-1,6 | 1,6-1,8 |

Примечание. Для отливок, склонных к образованию внутренних напряжений, трещин и усадочных раковин, значениеS1 увеличивается на 0,1-0,2. При отливке в металлические или песчано-глинистые формы, но с большим количеством наружных холодильников, если заливка ведется быстро, коэффициент S1 уменьшается на 0,1-0,2. Для стали с более высокой температурой разливки значение коэффициента S1 следует увеличить на 0,1-0,2.

Средняя скорость подъема уровня металла в форме υ определяется в зависимости не только от высоты, но и от толщины стенки отливки

где h – высота отливки от нижней до верхней точки (по положению при заливке), мм; τ– продолжительность заливки формы, с.

Значения υ в зависимости от толщины стенок отливки по данным Дубицкого Г. М. должны соответствовать: при толщине стенок7-10 мм скорость заливкиСкорость заливки должна соответствовать данным продолжительности заливки. Если Fпит) в зависимости от типа ковшей, т.е. поворотных или стопорных.

РАСЧЕТ ЛИТНИКОВО-ПИТАЮЩЕЙ СИСТЕМЫ

Одним из важнейших условий получения качественной отливки является правильное устройство литниковой системы.

Правильно построенная литниковая система должна удовлетворять следующим требованиям:

- обеспечивать хорошее заполнение формы металлом и питание отливки в процессе ее затвердевания;

- способствовать получению отливок с точными размерами, без поверхностных дефектов;

- расход металла на литниковую систему должен быть минимальным;

- способствовать направленному затвердеванию отливки;

- обеспечивать удобство формовки и легко отделяться от отливки.

Исходя из предварительной компоновки отливок в форме, располагаем две отливки горизонтально с подводом питания в торец.

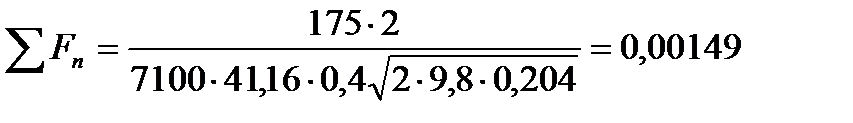

Расчет литниково-питающей системы осуществляем по методу Озанна-Диттерта [2]. Для сужающихся литниковых систем, площадь наименьшего сечения Fn находят по формуле:

где G – масса отливки с литниковой системой, кг;

ρ – плотность заливаемого расплава, кг/м 3 ;

τ – продолжительность заливки формы, с;

μ – коэффициент расхода расплава, учитывающий потери на трение, повороты в литниковой системе;

g – ускорение свободного падения, м/с 2 ;

Нр – расчетный статический напор, м.

Значение коэффициента расхода литниковой системы (μ) определяют по справочным таблицам. Для чугуна при заливке в сырую форму применяют μ = 0,35 – 0,50; в сухую – 0,41 – 0,60.

Для расчета принимаем следующие данные: G = 175 кг (с учётом припусков и уклонов); ρ = 7100 кг/м 3 ; μ = 0,4; g = 9,8 м/с 2 .

Продолжительность заливки формы (τ) определяют по формулам, полученным в результате обобщения опыта работы различных литейных цехов. Для сложных по конфигурации, тонкостенных отливок массой до 500 кг время заливки рекомендуется определять по формуле:

где S — коэффициент, зависящий от толщины стенки отливки; при толщине стенок 2,5 – 3,5; 3,5 – 6,0 и 8 – 15 мм соответственно равен 1,66, 1,85 и 2,2.

По формуле (4.2) определяем время заливки:

Расчетный статический напор Нр зависит от типа литниковой системы, положения отливки в форме, способа заливки и других факторов и определяется из соотношения:

где Н0 — высота стояка от уровня металла в литниковой воронке или чаше до места подвода металла в форму, м;

Р — расстояние от верхней точки отливки до уровня подвода расплава в форму, м;

С – высота отливки в форме, м.

По формуле (4.3) определяем статический напор Нр:

По формуле (4.1) рассчитываем площадь сечения питателя (Fп):

м 2 ;

Площади сечений других элементов литниковой системы для отливок из серого чугуна рассчитываем из соотношения:

где Fшл — площадь сечения шлакоуловителя;

Fст — площадь сечения стояка в самом узком месте.

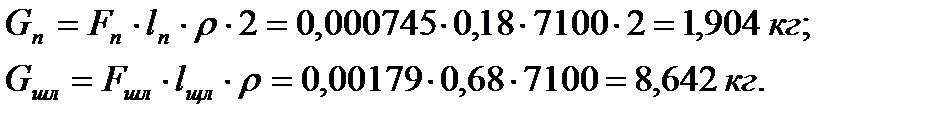

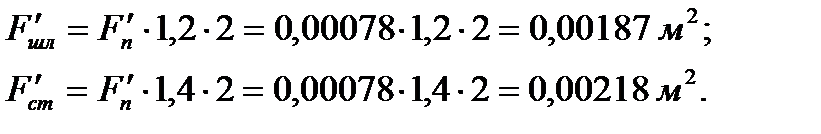

Определяем площади сечения шлакоуловителей и стояка для двух отливок из соотношения (4.4):

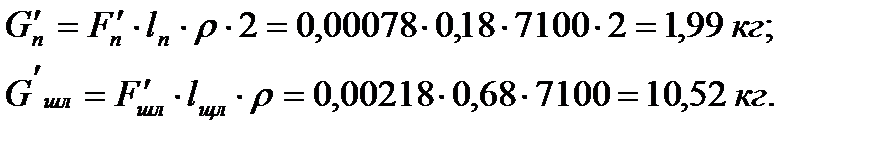

Находим массу питателей и шлакоуловителей:

Массовый расход металла можно определить из выражения:

где G – масса отливок в форме, кг;

τ – продолжительность заливки, с.

Продолжительность заливки (τ) определяется по формуле (4.2).

По формуле (4.5) определяем массовый расход металла mτ ср.:

По значению mτ нач. выбираем номер и размеры литниковой воронки, при массовых расходах до 10 кг/с применяют формованные литниковые чаши (рисунок 1.3), номер и размеры которых определяем по номограмме (рисунок 1.2, б) и таблицы 1.5 [2]: Чаша № 3: dст.в.= 40 мм, масса металла в чаше = 21,5 кг, a = 240 мм, b = 140 мм, c = 80 мм, e = 40 мм, f = 8 мм, g = 24 мм, g´ = 16 мм H = 130 мм, i = 5 мм, k = 32 мм, k´ = 24 мм, l = 32 мм, m = 45 мм, Rbx = 10 мм, p = 56 мм.

На рисунке 4.1 представлен эскиз формованной литниковой чаши-нарощалки, обеспечивающей расход металла до 10 кг/с.

Рисунок 4.1 – Эскиз формованной литниковой чаши-нарощалки, обеспечивающей расход металла до 10 кг/с

Высота стояка Нст = 300 мм. По ГОСТ 3212-92 определяем величину уклона – 20´ и 3,65 мм, тогда нижний диаметр стояка dн = 40 + 7,3 = 47,3 мм.

Определяем массу стояка:

Масса литниковой чашы-нарощалки известна из таблицы 1.6 [1]: 21,5 кг.

Таким образом, масса литниковой системы будет равна:

Определив массу литниковой системы, по формуле (4.2) уточняем время заливки, а по формуле (4.1) – площадь сечения питателя.

Уточняем площади сечений шлакоуловителя и стояка:

Уточняем массу питателя и шлакоуловителя:

По формуле (4,5) уточняем массовый расход металла mτ ср.:

Номер литниковой воронки не изменился, следовательно, не изменилась и масса стояка и литниковой воронки.

Таким образом, уточнённая масса литниковой системы будет равна:

На основании полученных результатов: расчета литниково-питающей системы, определения припусков на механическую обработку и других литейно-модельных указаний, а также исходя из выбранной технологии изготовления отливки «Стакан» с использованием пакета SolidWorks 2012, были построены 3D модели отливок с литноково-питающей системой формы в сборе (рисунок 4.2), которые необходимы для выполнения моделирования литейных процессов.

Читайте также: