Расчет стальной шпильки на срез

Обновлено: 13.05.2024

1.1. Настоящие рекомендации распространяются на проектирование следующих видов болтовых соединений, воспринимающих сдвиговые нагрузки, в стальных строительных конструкциях различного назначения:

фрикционные, или сдвигоустойчивые соединения, в которых действующие усилия передаются через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения высокопрочных болтов;

срезные, или соединения без контролируемого натяжения болтов, в которых действующие усилия передаются посредством работы болтов на срез и соединяемых элементов на смятие;

фрикционно-срезные, или соединения на несущих болтах, в которых действующие усилия передаются посредством совместной работы сил трения, среза болтов и смятия соединяемых элементов.

1.2. Группы стальных конструкций зданий и сооружений с болтовыми соединениями, воспринимающими сдвиговые нагрузки.

Группа 1. Конструкции и их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию знакопеременных, динамических, вибрационных или подвижных нагрузок, в том числе конструкции, рассчитываемые на выносливость (подкрановые балки; подкраново-подстропильные фермы; колонны с фрезерованными торцами; балки перекрытий технологических и рабочих площадок; стыки балок между собой; тормозные конструкции; узлы горизонтальных и вертикальных связей по поясам стропильных ферм; стыки растянутых поясов стропильных и подстропильных ферм на накладках; фасонки ферм; узлы крепления вертикальных связей по колоннам; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; пролетные строения и опоры транспортерных галерей и т.п.).

Группа 2. Конструкций либо их элементы, работающие при статической нагрузке (балки перекрытий, технологических и рабочих площадок; фермы; ригели рам; стыки балок, поясов стропильных и подстропильных ферм на накладках; узлы крепления горизонтальных и вертикальных связей по поясам стропильных ферм для зданий с кранами легкого и среднего режимов работы; узлы крепления путей подвесного транспорта и монорельсов; узлы крепления крановых рельсов, разрезных подкрановых балок между собой и к колоннам; узлы крепления стропильных ферм к колоннам и подстропильным фермам, а также подстропильных ферм к колоннам при условии передачи вертикального опорного давления через столик; косоуры лестниц; опоры ВЛ и т.п.).

Группа 3. Вспомогательные конструкции зданий и сооружений (связи, элементы фахверка, лестницы; трапы; площадки; ограждения и т.п.).

1.3. Фрикционные соединения следует применять в конструкциях группы 1 и групп 2 и 3, для которых недопустимы остаточные перемещения сдвига.

1.4. Срезные соединения следует использовать в конструкциях групп 2 и 3.

1.5. Фрикционно-срезные соединения следует применять в конструкциях групп 1, 2 и 3. В случае воздействия знакопеременных усилий данный вид соединений следует применять, когда меньшее по абсолютной величине усилие может быть передано силам трения при расчете соединения как фрикционного согласно п. 4.1 настоящих рекомендаций с введением коэффициента уменьшения начального натяжения болта, равного 0,85.

2. МАТЕРИАЛЫ

2.1. Прокат для элементов конструкций с болтовыми соединениями, работающими на сдвиг, следует применять в соответствии с требованиями главы СНиП II -23-81*, постановления Госстроя СССР от 21 ноября 1986 г. № 28 "О сокращенном сортаменте металлопроката в строительных стальных конструкциях" и приказа Минмонтажспецстроя СССР от 28 января 1987 г. № 34 "О мерах, связанных с утверждением сокращенного сортамента металлопроката для применения в строительных стальных конструкциях".

2.2. Во фрикционных и фрикционно-срезных соединениях следует применять высокопрочные болты по ГОСТ 22353-77 1 , гайки и шайбы к ним - по ГОСТ 22354-77 и ГОСТ 22355-77; болты класса прочности 10.9, класса точности В, удовлетворяющие требованиям ГОСТ 1759.1-82 (СТ СЭВ 2651-80), ГОСТ 1759.0-87 (СТ СЭВ 4203-83), ГОСТ 1759.4-87 (ИСО 898/1-78); гайки к ним - класса прочности 10 по ГОСТ 1759.5-87; шайбы высокопрочные - по ГОСТ 22355-77.

2.3. В срезных соединениях следует применять болты класса точности В по ГОСТ 1759.1-82 (СТ СЭВ 2651-80) классов прочности 5.8, 8.8, 10.9 по ГОСТ 1759.0-87 (СТ СЭВ 4203-83), ГОСТ 1759.4-87 (ИСО 898/1-78) 2 . Гайки следует применять по ГОСТ 1759.5-87 для болтов классов прочности 5.8; 8:8; 10.9 соответственно классов прочности 5; 8 и 10, шайбы - по ГОСТ 18123-82. При соответствующем технико-экономическом обосновании допускается применять в срезных соединениях высокопрочные болты, гайки и шайбы по ГОСТ 22353-77, ГОСТ 22354-77 и ГОСТ 22355-77.

1 Во фрикционных соединениях допускается применять высокопрочные болты по ТУ 14-4-1345-85.

2 Болты класса прочности 5.8 рекомендуется применять лишь в случае, когда затруднена поставка болтов классов прочности 8.8 и 10.9.

3. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СОЕДИНЕНИЙ

3.1. Расчетные сопротивления болтов срезу R b s а растяжению R bh следует определять по формулам, приведенным в табл. 1.

Расчет и проектирование болтового соединения

Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

Нормативные документы и рекомендуемая литература по болтовым соединениям

СНиП II-23-81 Стальные конструкции

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

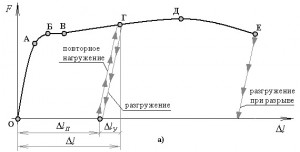

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2017

Требования к болтам при различных условиях их применения

(таблица Г.3 в ред. Изменения N 2, утв. Приказом

Минстроя России от 04.12.2019 N 769/пр)

Рекомендуется использовать использовать более прочные болты, чтобы уменьшить его диаметр и соответственно меньше ослаблять сечение.

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2017

Таблица Г.4

Марки стали фундаментных болтов и условия их применения

Конструкции, кроме опор воздушных линий электропередачи, распределительных устройств и контактной сети

Для U-образных болтов, а также фундаментных болтов опор воздушных линий электропередачи, распределительных устройств и контактной сети

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

Не рекомендуется применение соединений, в которых суммарная толщина соединяемых элементов превышает:

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

| Вид соединений | Номинальные диаметры отверстий, мм при диаметре стержня болта, мм | |||||

| 12 | 16 | 20 | 22 | 24 | 27 | |

| Фрикционные | 13 | 17 | 21 | 23 | 25 | 28 |

| 14 | 19 | 23 | 24 | 28 | 30 | |

| 15 | 20 | 24 | 26 | 30 | 33 | |

| Срезные и фрикционно-срезные | 13 | 17 | 21 | 24 | 26 | 28 |

| 14 | 18 | 22 | 25 | 27 | 29 | |

| 15 | 19 | 23 | — | 27 | 30 | |

| Фланцевые | — | — | 22 | — | 27 | 30 |

| — | — | 23 | — | 28 | 31 | |

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2017

Характеристика расстояния и предела текучести соединяемых элементов

Расстояние при размещении болтов

1 Расстояние между центрами отверстий для болтов в любом направлении:

б) максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии

в) максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков:

2 Расстояние от центра отверстия для болта до края элемента

а) минимальное вдоль усилия:

б) то же, поперек усилия:

при обрезных кромках

при прокатных кромках

г) минимальное во фрикционном соединении при любой кромке и любом направлении усилия

3 Расстояние минимальное между центрами отверстий вдоль усилия для болтов, размещаемых в шахматном порядке

t — толщина наиболее тонкого наружного элемента;

u — расстояние поперек усилия между рядами отверстий.

1 Диаметр отверстий следует принимать: для болтов класса точности A — d = db; для болтов класса точности B в конструкциях опор ВЛ, ОРУ и КС — d = db + 1 мм, в остальных случаях — d = db + (1; 2 или 3 мм), где db — диаметр болта.

2 В одноболтовых соединениях элементов решетки (раскосов и распорок), кроме постоянно работающих на растяжение, при толщине элементов до 6 мм из стали с пределом текучести до 375 Н/мм 2 расстояние от края элемента до центра отверстия вдоль усилия принимают 1,35d (без допуска при изготовлении элементов в сторону уменьшения, о чем должно быть указано в проекте).

В стыках и узлах болты необходимо располагать ближе друг к другу , а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

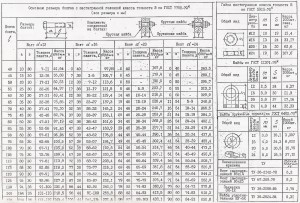

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2017

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2017);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2017.

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2017

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0);

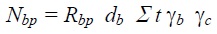

и расчет на смятие по формуле 187 СП 16.13330.2017

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2017 (но не больше 1.0)

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2017

Нормативные сопротивления стали болтов и расчетные сопротивления одноболтовых соединений срезу и растяжению, Н/мм 2

Как расчитать болтовое соединение на срез?

Доброго времени суток! Люди подскажите пожалуйста,пока еще не опытному инженеру. Есть СНиП, где определяется несущая способность одного болта на срез,следовательно, 2 болта несут в 2 раза больше. К примеру есть поперечная сила Q=8,5 т. Болт М20 класса 5,8 несет на срез около 5,5 т. Тоесть 2 болта 11 т и все обеспечено,беру два болта М20. Зашел в серию 2.440-2 (14й узел соед. на 2х болтах). Там в обычном узле крепления балки к колонне учитывается еще момент, образованный от поперечной силы. При учете этого момента несущая способность 2х болтов будет приблизительно равна несущей способности одному болту и то что я посчитал по СНиП летит к чертям. Как быть? Обычно люди считают по СНиП и не парятся. А при учете момента почти в 2 раза снижается несущая способность..Подскажите,как вы считаете.

Определись, есть у тебя в узле момент или нет. Если момент есть и его трудно приблизить к нулю, то момент надо учитывать

dik-son, Есть сила Q, я от ее воздействия считаю. Она в свою очередь образует момент,про который в СНиПе ничего не сказано,а в серии о нем говорится и формула для расчета несущей способности болта совершенно другая.

Момент возникает от эксцентриситета и учитывать его необходимо в данном случае. Об это в серии как раз четко и указано. СНиП не охватывает всех случаев и дает решения для простых задач.

Ну вот если бы у меня не было серии и я делал бы все по СНиПу. Потом развалилось бы это здание,мне бы,мол, вот ты накосячил,а я отвечу: "я по СНиПу считал,все правильно, предъявляйте это министерству,кто актуализировал СНиП" Как-то это неправильно все.

----- добавлено через ~1 мин. -----

eilukha, ну опять же в этой серии показано как посчитать фасонку на срез.

Не пишите ахинею. Понимание работы конструкции, элемента, узла и пр. -это как раз таки задача инженера. СНиП физически не сможет охватить все возможные варианты. Подходить к решению конкретной задачи, необходимо только после тщательного анализа. Где-то можно упростить, а где-то необходимо учесть все факторы. Для облегчения работы инженера как раз таки и придуманы всевозможные серии.

----- добавлено через 37 сек. -----

Считайте ,что это и есть мой узел.

В чем ахинея?От СНиПа не просит никто охватывать все факторы. Понятно что к каждому решению подход индивидуальный. Вы писали выше,что СНиП дает решение простых задач. Дак это и есть простая задача,обычный стандартный простой узел крепления балки к колонне. Думаю,не каждый сможет сообразить и вывести эту формулу с моментом.

СНиП предполагает наличие у пользующегося им знаний теоретической механики, сопромата, строительной механики.

В СНиПе правильно дана формула. Просто вы не ту силу прикладываете. В СНиПе дана формула для силы, действующей непосредственно на болтовое соединение.

Вы же прикладываете к болту силу, действующую на узел.

Но при этом не учитываете, что, пока эти тонны доходят до болта - они создают еще и момент, который, в свою очередь, дает дополнительные тонны срезающей силы, действующей непосредственно на болт.

Вот только не СНиП должен вам это рассказывать, а учебник по сопромату.

Для упрощения процесса преобразования силы, действующей на узел, в силу, действующую непосредственно на болт, в серии и дана формула, где это все уже учтено.

Я наверное тоже плохо сапромат учил! не могу понять, почему болты в данном узле надо считать на момент? сила Q действует прямо по оси болтового соединения. В месте болтового соединения М=Q*e e=0 следовательно М=0.

Не совсем понятно: откуда момент на болтах? Судя по схеме Qпр как раз проходит через центр болта.

Момент М=Qпр*e - момент в вертикальном уголке в месте крепления к поясу колонны.

nikolay2,

опередил

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование и расчет стальных конструкций с монтажными соединениями на болтах, в том числе высокопрочных, предназначенных для несущих и ограждающих конструкций зданий и сооружений различного назначения, воспринимающих постоянные, временные и особые нагрузки в климатических районах с расчетной температурой до -65 °С и сейсмичностью до 9 баллов, эксплуатируемых как в слабоагрессивных, так и в среднеагрессивных и агрессивных средах с применением защитных металлических покрытий.

1.2 В стандарте изложены основные положения по проектированию и расчету соединений на болтах, работающих на срез и растяжение, приведены области рационального применения болтов различных диаметров и классов прочности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ

СТО-0031-2004 Конструкции стальные строительные. Болтовые соединения. Сортамент и области применения

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры

ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 1759.5-87 Гайки. Механические свойства и методы испытаний

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 22353-77 Болты высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22354-77 Гайки высокопрочные класса точности В. Конструкция и размеры

ГОСТ 22355-77 Шайбы класса точности С к высокопрочным болтам

ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические требования

ГОСТ 24379.0-80 Болты фундаментные. Общие технические условия

ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ Р 51163-98 Покрытия термодиффузионные цинковые на крепежных и других мелких изделиях. Общие требования и методы контроля

ГОСТ 9.303-84 Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений формы и расположения поверхностей

СНиП II-23-81* Стальные конструкции. Нормы проектирования. Издание 1991 г.

Пособие по проектированию стальных конструкций, 1991 г. (к СНиП II-23-81*)

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.09.03-85 Сооружения промышленных предприятий

3 Материалы

3.1 Стальной прокат для элементов конструкций с соединениями на болтах следует применять в соответствии с требованиями главы СНиП II-23-81* , приложение 1, издание 1991 г.

3.2 Для соединений строительных металлических конструкций следует применять крепеж, удовлетворяющий требованиям СТО-0031-2004 .

4 Расчетные сопротивления соединений

4.1 Расчетные сопротивления одноболтовых соединений срезу R bs и растяжению R bt следует определять по формулам, приведенным в табл. 1 .

Расчетные формулы для болтов классов прочности

Rbun - нормативное сопротивление стали болтов, принимаемое равным временному сопротивлению σb по стандартам на болты.

4.2 Расчетные сопротивления одноболтовых соединений смятию соединяемых элементов Rbp из стали с пределом текучести до 440 МПа следует определять по формулам, приведенным в табл. 2 .

Расчетные формулы одноболтовых соединений по смятию Rbp при расстояниях а вдоль усилия от края элемента до центра ближайшего отверстия

Run - временное сопротивление стали соединяемых элементов разрыву;

d0 - номинальный диаметр отверстия.

4.3 Болты в соединениях следует размещать в соответствии с табл. 3 .

1 Расстояние между центрами отверстий в любом направлении для всех видов соединений:

8do или 12t

16do или 24t

12do или 18t

2 Расстояние от центра отверстия до края элемента:

а) минимальное вдоль усилия

- при обрезных кромках

- при прокатных кромках

4do или 8t

г) минимальное для фрикционных соединений при любой кромке и любом направлении усилия

В соединяемых элементах из стали с пределом текучести свыше 380 МПа минимальные расстояния следует принимать:

* - между центрами отверстий 3do;

** - от центра отверстия до края элемента вдоль усилия 2,5do.

4.4 Номинальные диаметры отверстий для болтов различных диаметров приведены в таблице 4 .

Номинальные диаметры отверстий, мм при диаметре стержня болта, мм

Срезные и фрикционно-срезные

4.5 В срезных и фрикционно-срезных соединениях резьба болта должна находиться вне отверстия или в отверстии на глубине не более половины толщины прилегающего к гайке элемента.

5 Срезные соединения

5.1 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента распределение усилий между болтами следует принимать пропорционально расстояниям от центра тяжести соединения до оси рассматриваемого болта (при треугольных эпюрах распределения усилий между болтами).

5.2 Болты, работающие на срез от одновременного действия продольной силы и изгибающего момента, необходимо проверять на равнодействующее усилие.

5.3 Расчетное усилие, которое может быть воспринято одним болтом, следует определять по формулам:

Rbs - принимается по табл. 1;

Rbp - принимается по табл. 2;

γbs, γ 1 - коэффициенты условий работы соединения, зависящие от разности номинальных диаметров отверстий и болтов δ и принимаемые равными:

γ bs - 0,9 - при δ = 1,0 - 3,0 мм,

1 ,0 - при δ ≤ 0,3 мм;

γ 1 - 0,90 - при δ = 3,0 мм,

0 ,95 - при δ = 2,0 мм,

1 ,00 - пр и δ = 1,0 мм,

1 ,05 - при δ ≤ 0,3 мм;

γ 2 - коэффициент условий работы соединения, зависящий от расстояний между центрами отверстий и от края элемента до центра ближайшего отверстия и принимаемый по табл. 5;

A b - площадь сечения болта;

n s - число расчетных срезов одного болта;

Σt - наименьшая суммарная толщина элементов, сминаемых в одном направлении;

db - номинальный диаметр болта.

Расстояние b между центрами отверстий

Расстояние а от края элемента до центра ближайшего отверстия

Коэффициент условий работы соединения γ2

do - номинальный диаметр отверстия

В многорядных (вдоль усилия) соединениях при значениях расстояний b , промежуточных между указанными в табл. 5, коэффициент γ 2 следует определять линейной интерполяцией.

5.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

N min - меньшее из значений расчетных усилий Nbs и N bp для одного болта, вычисленных по формулам (1) и (2).

5.5 В креплениях одного элемента к другому через прокладки, а также в креплениях с односторонней накладкой количество болтов должно быть увеличено против расчета на 10 %.

5.6 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом полного ослабления сечений отверстиями.

6 Фрикционные соединения

6.1 Фрикционные соединения следует рассчитывать в предположении передачи действующих в стыках и прикреплениях усилий через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения болтов на расчетное усилие.

6.2 При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента, распределение усилий между болтами следует принимать равномерным (при прямоугольных эпюрах распределения усилий между болтами).

6.3 Расчетное усилие Q bh , которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним болтом, следует определять по формуле

μ - коэффициент трения, принимаемый по табл. 6;

γh - коэффициент надежности, принимаемый по табл. 6,

γb - коэффициент условий работы соединения, зависящий от количества болтов n , необходимых для восприятия расчетного усилия, принимаемый равным:

0 ,9 при 5 ≤ n < 10,

1 ,0 при n ≥ 10;

p - усилие предварительного натяжения болтов, определяемое по формуле

Rbh - расчетное сопротивление растяжению высокопрочных болтов при их предварительном натяжении;

A bn - площадь сечения болта нетто

Таблица 6

Коэффициент трения, μ

Коэффициенты γh при нагрузке и при разности номинальных диаметров отверстий и болтов δ, мм

динамической и при δ = 3 ÷ 6; статической и при δ = 5 ÷ 6

динамической и при δ = 1; статической и при δ = 1 ÷ 4

1 Дробеметный, дробеструйный или пескоструйный двух поверхностей без консервации

2 То же, с консервацией (металлизацией распылением цинка или алюминия)

3 Газопламенный двух поверхностей без консервации

4 Дробеметный, дробеструйный или пескоструйный одной поверхности, стальными щетками - другой поверхности

5 Стальными щетками двух поверхностей без консервации

6 Без обработки или с консервацией грунтом

7 Окрашенные поверхности

После дробеметной, дробеструйной или пескоструйной обработки контактных поверхностей на заводе-изготовителе металлоконструкций, повторную обработку на монтаже допускается производить стальными щетками по истечении не более 12 месяцев. При этом расчетное значение коэффициента трения принимается равным μ = 0,42, γ h - как для газопламенного способа очистки.

Для конструкций с цинковым покрытием из расплава, с последующей очисткой на монтаже стальными щетками, расчетное значение коэффициента трения принимается равным μ = 0,35, γh - как для способа очистки стальными щетками.

6.4 Количество n болтов в соединении при действии продольной силы N следует определять по формуле

nf - количество поверхностей трения соединяемых элементов.

6.5 Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт в рассматриваемом сечении, уже передана силами трения. При этом проверку ослабленных сечений следует производить: при динамических нагрузках - по площади сечения нетто A n , при статических нагрузках - по площади сечения брутто A при An ≥ 0,85А либо по условной площади А с = 1,18Ап при А n < 0,85А.

6.6 Расчет на выносливость фрикционных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81* , относя эти элементы к I-й группе конструкций (табл. 2 ).

6.7 В двухсрезных фрикционных соединениях, воспринимающих статические нагрузки, допускается применение в средних элементах увеличенных до d он < d ос ≤ 1,3 d он или овальных отверстий с большой осью овала до 2,5 d он , при этом расчетное усилие Qbh следует определять по формуле

γF - коэффициент, зависящий от формы и размеров отверстий, принимаемый равным:

0 ,87 - при doc ≤ 1,3 d он или овальных отверстий с большой осью овала до 1,45 d он ;

0 ,70 - при овальных отверстиях с большой осью овала до 2,5 d он ;

γδ - коэффициент, зависящий от толщины накладок в двухсрезных соединениях, принимаемый равным:

1 ,0 - при толщине накладок t ≥ 0,7 d он ,

0 ,95 - пр и 0,6 d он ≤ t < 0,7 d он ,

0 ,84 - при 0,4 d он ≤ t < 0,6 d он ;

d он - номинальный диаметр отверстий в накладках;

d oc - номинальный диаметр отверстий в средних элементах.

7 Фрикционно-срезные соединения

7.1 Фрикционно-срезные соединения применяются в конструкциях, в которых перемещения сдвига в соединениях регламентированы разностью номинальных диаметров отверстий и болтов δ ≤ 2 мм в случае воздействия усилий одного знака с коэффициентом асимметрии напряжений ρ > 0, а также при воздействии знакопеременных усилий, когда меньшее из них может быть передано только силами трения. В конструкциях, в которых перемещения сдвига не ограничены, допускается принимать δ = 3 мм.

7.2 Расчет фрикционно-срезных соединений предусмотрен с учетом критерия деформативности, исходя из условия ограничения жесткости соединений величиной пластических деформаций соединяемых элементов, не превышающих 1,0 мм при воздействии динамических и 3,5 мм - статических нагрузок.

7.3 Распределение усилий между болтами аналогично распределению усилий в срезных соединениях.

7.4 Расчетное усилие, которое может быть воспринято одним болтом, следует определять по формулам:

на срез - по формуле (1);

на смятие с учетом трения

N bp - расчетное усилие на смятие, определяемое по формуле (2);

Q bh - расчетное усилие, воспринимаемое силами трения, определяемое по формуле (4);

K u - коэффициент, учитывающий снижение предварительного натяжения болтов после общего сдвига в соединении, принимаемый равным:

0 ,9 - при разности номинальных диаметров отверстий и болтов δ ≤ 0,3 мм;

0 ,85 - при δ = 1,0 мм;

0 ,80 - при δ = 2,0 мм;

0 ,75 - при δ = 3,0 мм;

7.5 Количество и болтов в соединении при действии продольной силы N следует определять по формуле

N min - меньшее из значений расчетных усилий Nbs и Nbh для одного болта, вычисленных по формулам (1) и (9).

7.6 Прочность элементов, ослабленных под болты, следует проверять с учетом полного ослабления сечений отверстиями под болты.

7.7 В односрезных соединениях количество болтов должно быть увеличено против расчета на 10 %.

7.8 Расчет на выносливость фрикционно-срезных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81* , относя соединения с элементами из стали с временным сопротивлением разрыву более 420 МПа ко 2-й группе конструкций, менее 420 МПа - к 3-й группе (табл. 2 ).

8 Фланцевые соединения

8.1 Рекомендации настоящего раздела следует соблюдать при проектировании, изготовлении и монтажной сборке фланцевых соединений элементов открытого профиля (двутавров, тавров, швеллеров и т.п.) стальных конструкций производственных зданий, подверженных растяжению, растяжению с изгибом при однозначной эпюре растягивающих напряжений (σmin/ σmax ≥ 0,5), а также действию местных поперечных усилий.

Рекомендации не распространяются на фланцевые соединения:

воспринимающие знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с числом циклов свыше 10 5 при коэффициенте асимметрии напряжений в соединяемых элементах ρ = σmin/ σmax ≤ 0,8;

эксплуатируемые в сильноагрессивной среде.

8.2 Фланцевые соединения следует выполнять только с предварительно напряженными высокопрочными болтами. Величину предварительного натяжения болтов В o для расчетов следует принимать равной

где B p - расчетное усилие растяжения болта;

Rbh = 0,7 Rbun - расчетное сопротивление растяжения болтов;

Rbun - нормативное сопротивление стали болтов;

Abn - площадь сечения болта нетто.

8.3 Для фланцевых соединений следует применять высокопрочные болты М20, М24 и М27 из стали 40Х «селект» исполнения ХЛ с нормативным временным сопротивлением R bun не более 1080 МПа (110 кгс/мм 2 ), а также гайки высокопрочные и шайбы к ним по ГОСТ 22353 - ГОСТ 22356 .

8.4 Для фланцев следует применять листовую сталь по ГОСТ 19903-74* марки 09Г2С-15 по ГОСТ 19281-89 и 14Г2АФ-15 по ТУ 14-105-465-82 с гарантированными механическими свойствами в направлении толщины проката.

8.5 Фланцы могут быть выполнены из других марок низколегированных сталей по ГОСТ 19281-89 , предназначенных для строительных стальных конструкций, при этом:

сталь должна быть не ниже 12-й категории;

временное сопротивление и относительное сужение стали в направлении толщины проката должны быть σ bz ≥ 0,8σ b , ψ z ≥ 20 % (где σ b - нормативное значение временного сопротивления для основного металла, принимаемое по стандартам или техническим условиям).

8.6 При конструировании фланцевых соединений болты следует располагать безмоментно относительно центра тяжести соединяемого элемента с учетом неравномерности распределения внешних усилий между болтами наружной и внутренней зон (рис. 1 ) в соответствии с табл. 7 . Предельное усилие на один болт внутренней зоны следует принимать N i = 0,9 B p .

Толщина фланца, мм

Отношение внешнего усилия на один болт внутренней зоны

к внешнему усилию на один болт наружной зоны k = Ni/Ne

Читайте также: