Рельсовая сталь что это такое

Обновлено: 17.05.2024

Лопата – ручной инструмент, востребованный не только для работы с грунтом. Он и по сей день используется в разных хозяйственных областях. Например, в садовых работах и строительстве приемлем остроконечный вариант с заточенными краями. Конструкция полотна отличается многообразием видов. Инструмент выбирается в соответствии с особенностями производимых работ.

Описание

Рельсовая лопата от производителя отличается главным преимуществом – прочностью. Этот фактор полностью связан с основой, из которой производится инструмент. Рельсовая сталь включает в свой состав достаточное количество углерода. Это обеспечивает не только высокую прочность, но и легкость. Прочные современные инструменты необязательно много весят.

В ходе работ рельсовые лопаты имеют способность самозатачиваться. Край инструмента нельзя испортить, даже если рубить им древесину. Профессиональные рабочие строительной отрасли и обычные дачники давно оценили качество инструмента из рельсовой стали, на него большой спрос.

Поэтому его предлагают множество производителей. Положительными характеристиками обзавелись российские товары. А зарубежной продукции, особенно китайской, приписывается немало отрицательных качеств.

Качество товара зависит от марки стали, используемой в производстве. Ведь даже рельсы подразделяют по типам, с чем связана прочность изделий. Например, жаропрочные рельсы высшего качества относят к категории «В», а нетермоупрочненные – к категории «Н». Еще изделия подразделяются по способу выплавки:

- М – мартеновские;

- К – конверторные;

- Э – электросталь.

Лопаты изготавливаются из третьего варианта, который в ходе производства подвергается двойной закалке. Материал усиливает собственные прочностные свойства, получая дополнительную упругость.

Изделия получают защиту от коррозийного воздействия благодаря высокопрочному лаковому покрытию. Сама лопата выполняется таким образом, что конструкция инструмента получается удобной для стопы человека. Уступ для ног представляет собой единое целое с тулейкой, играя роль ребра жесткости.

Даже при повышении или снижении влажности, которой подвержено дерево, сама лопата не потеряет своих преимуществ. Лопаты из обычной стали часто приходят в негодность из-за плохой сварки тулейки и полотна. Благодаря пружинящим качествам рельсовых изделий даже при усилении давления силы сопротивления не возникнет. Из-за этого рельсовые лопаты крепкие. Допускается их использование не по назначению, а например, для рубки льда или дерева.

Разновидности

Лопаты подразделяются по видам, а также бывают различных форм.

Например:

Компании Alex Diggermaer, «МАТиК», «Забайкалресурс» предлагают покупателям совковый, бытовой и копательный инструмент по доступной цене. Изделия предприятий можно различить по виду клейма, которое имеется на тулейке. Например, на видах инструмента Alex Diggermaer можно увидеть букву «D». Российские предприятия используют надпись «рельсовая сталь», которая наносится на полотно.

Виды лопат разнообразны, поэтому можно подобрать нужный инструмент под любые работы. Рассмотрим самые популярные варианты.

- Совковая – отличается соответствующей формой, так как полотно располагается под углом к рукояти. Изогнутые края полотна позволяют удобно расчистить поверхность. Инструментом можно выгребать землю, песок, другие сыпучие материалы. Лопата удобна для вспомогательных работ, например, замешивания растворов.

- Садовая – схожа по форме со штыковой, но различается формой черенка. Он обычно с прямоугольным наконечником или обычной ручкой на конце. Дополнение упрощает работы, которые нужно производить в саду или в огороде.

- Штыковая – она отличается формой, которая по виду напоминает штык. Он острый, поэтому инструмент легко входит в тяжелые почвы. Для удобства пользования концы полотна, изогнутые под углом. Инвентарь используется в строительстве и огородниками.

Любая лопата снабжается черенком, который может быть из металла или дерева. Первый вариант изделий – это полая труба. Она обычно изогнутой формы, что придает удобства. Минус материала в том, что он холодный, работать такой лопатой некомфортно.

Деревянные черенки доступны и недороги. При поломке изделие легко заменить на новое. По весу такие черенки тяжелее современных металлических моделей.

Лучшие модели

Производитель «МАТиК», кроме популярных совковых, штыковых и садовых инструментов, предлагает изделия типа 2.

Например, инструмент для щебня, по-другому называется шахтерским. Он с заостренным клинком, как у штыковой, но с изогнутым полотном как у совковой лопаты. Инструментом удобно перебрасывать уголь или щебенку, так как его форма не дает просыпаться сыпучему материалу.

Автомобильная лопата, еще она называется окорочная. Она с более коротким черенком, чем у обычных инструментов. Рабочая поверхность лопаты схожа со снеговой. Она позволяет откопать машину из песка или убрать от нее грязь и снег.

Породная лопата подходит для насыпных, очень рыхлых материалов. Инструмент подходит для обработки больших объемов сыпучего песка, она еще так и называется – песочная.

Лопата универсальная строительная может использоваться для любых, в том числе сельскохозяйственных работ. По-другому она называется железнодорожная.

Для горючих материалов, которые несут взрывоопасность, должна использоваться искробезопасная лопата. Она часто применяется, как ледоруб.

Дамская лопата – это малый вариант штыкового вида. Инструмент используют для работы в теплицах, когда нужно высаживать саженцы. Полотно такого инструмента отличается покрытием из красящего порошка, а черенок снабжается рукоятью из пластика.

Аналог дамской лопаты называется туристическим. Размеры инструмента позволяют уместить его в походном рюкзаке. Другое название инструмента «американка», черенок которой отличается изогнутой формой.

Отзывы об инструментах производства Россия в основном положительные. Они будут долго служить, если соблюдать правила хранения. Подразумевается выбирать для лопат сухое и чистое место складирования.

Как выбрать?

Правильно выбранный инструмент не только сделает легче многие работы, но и превратит их в любимое занятие. Сэкономить часы, которые можно потратить на другие, а не огородные дела, поможет универсальная штыковая лопата. Она не только удобна в работе, но и не займет много места на складе. Рельсовое лезвие справится с любой почвой на вашем участке. Однако, если грунты легкие, удобнее будет инструмент с прямыми краями. Если почва целинная, лучше выбрать округлые края.

Лопаты из рельсовой стали дорогие, проверить их качество можно постукиванием по полотну. Если оно крепкое, звук будет звонким, значит, в ваших руках надежный инструмент.

Если участок, который требует обработки, запущен и зарос травой, лучше выбрать инструмент, выполненный в виде пилы. Он отличается зубчатыми краями и справится с тяжелой глинистой почвой.

Лопата «американка» хороша в работах с влажной землей. Благодаря тефлоновому покрытию к лезвию ничего не прилипнет. Ручка изделия отличается изогнутой формой, что препятствует скольжению рук.

Инструменты из рельсовой стали очень часто подделывают, выдавая за них обычные лопаты из нержавейки. Подделку отличить легко по царапинам и зазубринам, которые останутся после металлического предмета, особенно если им провести по краю полотна.

Хорошая лопата крепится к черенку болтами или специальным кольцом стяжкой. Если такого крепления не наблюдается, лучше выбрать одно полотно, без черенка, собрать изделия вместе можно и в домашних условиях. Самостоятельно собранный инструмент вы всегда сможете подогнать под свой рост. Правильное соотношение – на 10 см ниже плеча. Толщины черенка должно быть достаточно под обхват инструмента всей ладонью, а не только пальцами.

Рекомендации по эксплуатации

Лопата не представляет собой высокотехнологичное изделие, поэтому многие не находят важным ни ее выбор, ни соблюдение инструкции по эксплуатации. Тем не менее изготовители гарантируют сроки сохранности изделия в течение 12 месяцев только при соблюдении этих инструкций. В частности, они предполагают соблюдение техники, которая помогает избежать излишнего травмирования.

Чтобы лопата не сломалась при первом же применении, ее рекомендуется устанавливать лезвием перпендикулярно земле, удерживая рукоять впереди. Ступней ноги нужно надавить край полотна лопаты. Чтобы вогнать лезвие в тяжелую почву, иногда приходится концентрировать всю энергию на этом толчке. Производители не рекомендуют прыгать на лопату или давить на края обеими ногами. Если земля такая плотная, что не поддается обработке вручную, лучше взять механизированные инструменты, например, культиватор.

После того как полотно лопаты войдет в землю, нужно вытянуть руки вперед и наклонить черенок, движением на себя. Лопата с землей поворачивается вокруг самой себя. Если это тяжело, можно использовать дополнительную точку опоры.

При копании лопатой стоит помнить, что если сдвинуть руки слишком далеко вниз по черенку, придется слишком низко наклоняться. Еще нужно понимание, что лопатой нельзя постоянно работать, как ломом, хотя с некоторыми небольшими каменистостями штыковой инструмент справится. Обрубить корни или выполнить другую подобную работу будет проще, если повернуть рабочую часть полотна к себе. Это упростит задачу, так как, если делать эти работы лезвием, развернутым от себя, придется слишком далеко выдвигать руки. Вы не сбережете силы и здоровье, а работа покажется слишком тяжелой.

Рельсовая сталь: марка и характеристики железнодорожных ЖД путей

Длительная и беспроблемная эксплуатация элементов ВСП возможна лишь тогда, когда они выполнены из подходящего материала. И сегодня мы посмотрим, из какой марки стали изготавливают железнодорожные рельсовые конструкции, почему выбран именно этот металл для рельсов, какими свойствами и характеристиками он обладает. Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

- Рельсовая сталь

- Основные материалы для изготовления рельсов

- Химический состав и его преимущества

- Механические свойства

- Применение и марки рельсовой стали

- Колесные стали – для железнодорожных колес

- Углерод в колесных сталях

- Японские колесные стали

- Выше углерод в колесах – меньше износ рельсов

- Японские колеса на немецкой железной дороге

Рельсовая сталь

Объединяет в себе сразу несколько типов сходных металлов, аналогичных по способу применения – используемых для изготовления элементов ВСП (верхнего строения пути). Мелкоигольчатый перлит составляет основу фазовой структуры для всех вариантов, выплавляемых в конверторных или дуговых печах. После термической обработки он становится максимально однородным, приобретая вязкость, достаточную твердость и высокое сопротивление износу.

По раскислителям делится на 2 принципиальные группы:

I – вредные примеси убираются с помощью ферромарганца или ферросилиция;

II – для удаления кислорода применяются алюминиевые включения (считающиеся более предпочтительными из-за их природы).

Основные материалы для изготовления рельсов

Многое зависит от того, в какой сфере будут использоваться прокатные изделия. Из конвертерной стали исполняются элементы ВСП, укладываемые в ЖД-путь и формирующие широкую или узкую колею. А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

Совсем другой случай – так называемые контактные, монтируемые для создания полотна метрополитена. Они не принимают огромные напряжения, зато должны эффективно снимать ток, поэтому их делают из сравнительно мягких металлов.

Химический состав и его преимущества

Для основных марок стали ЖД рельса он регламентирован ГОСТом Р 554 97-2013. Данный межгосударственный стандарт устанавливает, что основной компонент – это железо, но помимо него в сплав обязан входить еще ряд элементов – в следующих массовых долях:

- Углерод (карбон) – от 0,71 до 0,82%, усиливает механические свойства примерно вдвое. Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными.

- Марганец – от 0,25 до 1,05%, улучшает ударную вязкость (на четверть-треть), а также износостойкость и твердость. Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

- Кремний – от 0,18 до 0,4%, требуется для удаления кислородных примесей, а значит и для оптимизации внутренней кристаллической структуры материала. С такой добавкой существенно уменьшается вероятность появления ликвационных пятен, а долговечность повышается примерно в 1,4 раза.

- Ванадий – от 0,012 до 0,08%, в зависимости от конкретной марки стали для изготовления железнодорожных рельсов. Важен для обеспечения достаточной контактной прочности. В соединении с углеродом образует карбиды, повышающие предел выносливости (а именно нижний его порог).

Отдельного рассмотрения заслуживают нежелательные или даже вредные примеси, вычленить которые до конца с помощью современных технологий пока не удается. Это:

- Азот – от 0,03 до 0,07%, плох тем, что нейтрализует легирующий эффект. Из-за него в толще профиля образуются нитриды, которые не поддаются термоупрочнению, а значит снижают механические свойства готовых элементов ВСП.

- Сера – до 0,045%. Ее включения не дают сплаву быть податливым при горячей обработке под давлением. В результате после проката может получиться изделие, склонное к образованию трещин, и его придется сразу же отбраковать.

- Фосфор – до 0,035. Он тоже повышает хрупкость металлоконструкции. С ним быстро накапливается усталость, что приводит к скорым расслоениям и разломам.

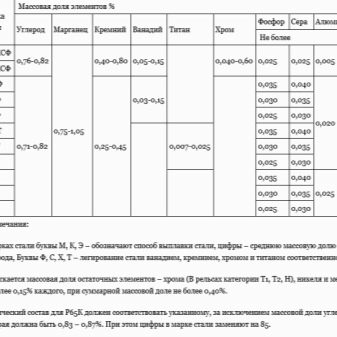

Ради максимальной наглядности представляем химический состав популярных марок стали для железнодорожных рельсов в следующей сводной таблице:

В марках стали буквы М, К, Э – обозначают способ выплавки, цифры – среднюю массовую долю углерода, Буквы Ф, С, Х, Т – легирование стали ванадием, кремнием, хромом и титаном соответственно.

Допускается массовая доля остаточных элементов – хрома (В рельсах категории Т1, Т2, H), никеля и меди не более 0,15% каждого, при суммарной массовой доле не более 0,40%.

Химический состав для Р65К должен соответствовать указанному, за исключением массовой доли углерода, которая должна быть 0,83 – 0,87%. При этом цифры в марке стали заменяют на 85.

Как видите, дополнительно указаны еще два компонента – титан и хром. Мы не будем их подробно описывать, так как они присутствуют далеко не всегда, но первый из них является полезной примесью, чей положительный эффект сводится к повышению прочности, а второй – остаточным элементом. Также стоит обратить внимание на наличие алюминия, помогающего снизить вес без ухудшения других качественных показателей.

Механические свойства

- Сопротивляемость ударным воздействиям – твердость легированного добавками материала после объемной закалки достигает 60 HRC по шкале Роквелла, вязкость – 2,5 кг/см2. Благодаря этому уже уложенные металлоконструкции сложно случайно повредить.

- Стойкость к циклическим нагрузкам – жд металлопрокат изготавливают из стали, потому что предел его прочности доходит до 1000 МПа. В климатических условиях наших широт они не деформируются в течение десятилетий (особенно при грамотном уходе).

- Умеренная пластичность – изделие горячего проката при производстве можно нагревать до температуры в 1000 градусов Цельсия. Показатель его относительного сужения не выйдет за пределы 25%. Получается профиль без пустот и мелких дефектов, которые в процессе эксплуатации могли бы быстро превратиться в серьезные изъяны.

Сочетание настолько практичных свойств также обуславливает постоянную популярность и повсеместное использование двутавровых направляющих именно из рассматриваемого сплава.

Применение и марки рельсовой стали

Основная сфера использования металла (что ясно из его названия) – выпуск прокатных изделий для укладки ВСП.

Теперь рассмотрим самые востребованные вариации сплавов:

- 76 – самая популярная. Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.

- 76Ф – уже усиленная ванадием, с повышенным ресурсом. Поэтому используется для производства проката, который в дальнейшем будет укладываться в линии для высокоскоростного движения локомотивов и другого быстрого транспорта.

- К63 – легирована никелем (до 0,3%), отличается впечатляющей твердостью и лучшей коррозионной стойкостью. Из нее выполняются крановые рельсы, марка стали позволяет выдерживать нагрузки, в других случаях ставшие критическими.

- К63Ф – с добавками вольфрама, а значит с еще более высокой циклической прочностью.

- М54 – обогащенная марганцем и за счет этого обладающая хорошей вязкостью. Нашла свое применение при выпуске накладок для мест стыка и стрелочных переводов.

- М68 – актуальная при производстве специфических элементов верхнего строения пути.

Необходимость механических свойств в различных сочетаниях и определила такое разнообразие вариантов. Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Указывается тип рельсовой стали на маркировке, которая может быть как постоянной, так и временной. В первом случае она наносится клеймением, во втором – краской. В числе прочих обозначений – соответствие прокатного изделия ГОСТу, а также дополнительные его особенности (укороченная длина, сорт, расположение технических отверстий и тому подобное).

Эксплуатировать профили можно вплоть до истечения срока наработки, указанного заводом-производителем и исчисляемого по пропущенному тоннажу. Возможен и преждевременный выход элементов ВСП из строя, вызванный появлением дефектов. Тогда их нужно менять или ремонтировать. О различных видах дефектах вы можете прочитать в этой статье.

Итак, мы выяснили, что для железнодорожного полотна марка стали это 76 и 76Ф, с высоким содержанием углерода и с добавками ванадия (во втором случае). Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Сходным образом заводы-производители выпускают не только конструкции для формирования полотна, но и другие важные элементы используемые на ЖД-объектах. Взглянем на них подробнее.

Колесные стали – для железнодорожных колес

Ободья подвижных частей транспорта просто обязаны быть износостойкими (иначе все прочностные преимущества верхнего строения пути будут сведены к нулю). Поэтому они и производятся из тех типов рассматриваемого нами металла, которые обогащены карбидами. Тогда они реже выходят из строя, а значит меньше провоцируют возникновение аварийных ситуаций, а в долгосрочной перспективе еще и удешевляют стоимость эксплуатации локомотивов и вагонов.

Внимание, ошибочно считать, что все риски нивелируются подходящими примесями. Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Углерод в колесных сталях

Анализируя химический состав, мы сделали вывод, что включения карбона усиливают сопротивление металла к износу, но они же и повышают восприимчивость к критическим температурам. В случае с ободьями особенно важно сделать их несклонными к термическим повреждениям. Нужно помнить, что преждевременный износ (тем более при халатном обслуживании) способен привести к тому, что движущийся на внушительной скорости транспорт сойдет с пути.

Поэтому нет смысла ориентироваться исключительно на высокоуглеродистые сплавы – их прочность в данном случае вполне способна сыграть во вред. Для выпуска колес может не подойти обычная рельсовая сталь, марка для их изготовления обязана соответствовать следующим стандартам:

- AAR M-107/M-208 – американский;

- EN 13262 – европейский;

- JIS E 5402-1 – японский;

- ГОСТ 10791-2011 – межотраслевой.

Японские колесные стали

Примерно 90 лет назад тамошние инженеры и строители столкнулись с глобальной проблемой: специалисты обнаружили, что колеса их транспорта преждевременно изнашиваются, хотя ресурс был рассчитан на годы вперед.

Объяснение было найдено и оказалось простым: в сплаве для выпуска металлических элементов, изготовленным по заимствованным европейским технологиям, содержалось всего 0,5% углерода. Такой массовой доли было явно недостаточно для обеспечения необходимой износостойкости.

Ученые из Японии понимали, что повышение процента карбона в толще профиля может привести и к негативным последствиям (в частности, к появлению склонности к термическим повреждениям). Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Выше углерод в колесах – меньше износ рельсов

Поиски позволили сделать еще один важный вывод: при балансе примесей и основного металла дольше эксплуатируются не только подвижные части транспорта, но и те элементы ВСП, по которым они едут.

Объяснение данному эффекту тоже нашли: мельчайшие частицы, откалываются от колес, оседают в месте контакта и выходит абразивное воздействие на поверхность катания. В итоге на головке появляются царапины, а со временем и трещины.

Эти результаты побудили инженеров экспериментальным путем повышать содержание углерода – вплоть до того уровня, которым сейчас может похвастать марка стали для JIS E 5402-1 (то есть до 0,75%).

Японские колеса на немецкой железной дороге

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение сырья карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсов

Современные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Теперь, когда вы знаете, какой бывает материал для производства железнодорожного металлопроката, его характеристики, химический состав, а также механические свойства, будет проще выбрать конкретную марку, оптимально подходящую для обустройства ЖД-объекта. А компания «ПромПутьСнабжение» всегда поможет быстро получить необходимый объем металлоконструкций по привлекательной цене – обращайтесь для заказа.

Устройство рудничных рельсов (Р33, 34, 38): размеры, вес 1 метра и марка стали согласно ГОСТ

Создание транспортных линий в сфере горнодобывающей промышленности обладает своей спецификой. Сегодня мы хотим всесторонне рассмотреть используемые для этого металлоконструкции, то есть рельсы Р33 и Р38, а также Р34: под прицелом внимания их геометрические параметры и эксплуатационные характеристики. Также проанализируем, где они используются и какие задачи помогают решить.

Сразу уточним, что данные металлоконструкции являются верхними элементами (ВСП) железнодорожного пути, наряду со шпалами и балластным строем. Сейчас они незаменимы, ведь чтобы вывести груз из забоя, требуется транспорт. Таким образом ускоряется производительность труда.

Что такое рельсы для шахтных вагонеток

Это фасонные прокатные изделия, которые используются для создания ЖД-линий широкой колеи, а также для организации стрелочных переводов. Такое название они получили из-за основной сферы их использования (подробнее рассмотрим ее ниже, в разделе «Область применения»).

Раз они формируют путь (для вагонов, локомотивов и другого транспорта) не сами, а в сочетании с другими элементами, стоит сказать несколько слов и о других ВСП готового полотна – для ясности картины:

Балластный слой – он нужен, чтобы равномерно распределять получаемую нагрузку. Также он помогает преодолеть неровности почвы и обеспечивает амортизацию при движении. Для создания такой «подушки» используют гравий и щебень, размещая его слоем в 100 мм и укладывая в него опоры.

Шпалы – при устройстве рельсового пути в шахтах они берутся деревянные – как наиболее простые, дешевые, упругие и одновременно обеспечивающие достаточное качество крепежа. Классический вариант – сосновые, пропитанные антисептиками, с эксплуатационным ресурсом до 8 лет. Железобетонные или металлические не используются, так как у них высокая электропроводность. Это важно, так как в шахтах используются исключительно электровозы, не загрязняющие воздух выхлопами.

Отдельной строкой идут такие вспомогательные элементы пути как стрелочные переводы, переключающие транспорт с одной ветки на другую. Могут быть как дистанционного, так и ручного управления.

При стандартном строении и настилке рельсовые пути в шахте должны постоянно оставаться под присмотром. Им также необходим систематический уход: регулярная очистка полотна от остатков породы, откачка грязи из водоотводных канав. Для этого даже разработали спецтехнику, вроде КУБ, то есть комбайна для уборки выработок – самоходной машины с подпиткой от электросети через токосъемник, отличающейся фронтом до 3,5 м и производительностью до 300 м за смену.

Область применения

Организация транспортных линий на предприятиях горнодобывающей промышленности – основная, но не единственная ниша, в которой актуальны самые популярные и востребованные сегодня разновидности рудных рельс – марки Р 34, 33, 38. Также они укладываются на следующих объектах:

другие пути специализированного назначения, предельные нагрузки на которых не превышают допустимых значений.

Главное, чтобы в каждой из ситуаций сохранялся ключевой технический параметр – постоянная ширина колеи. В общем случае, на геологоразведческих выработках и горнодобывающих предприятиях принят стандарт в 600 мм, хотя также распространены и варианты в 750 и 900 мм.

Теперь подробно рассмотрим все три наиболее часто используемых вида металлоконструкций.

Рельс Р-33: ГОСТ, вес 1 метра, другие характеристики

Нужны для создания узких полотен, по которым будет передвигаться подземный транспорт угольной и горнорудной промышленности. При выпуске на обоих их концах завод-изготовитель делает стыковые отверстия – для скрепления при помощи накладок и болтов М22х115.

Являются направляющими – задают траекторию движения железнодорожному транспорту. В процессе эксплуатации испытывают значительное давление со стороны колес нагруженных тележек (или других подвижных составов). Поэтому уровень изготовления данных прокатных изделий должен строго контролироваться.

О том, какой документ регламентирует нормы исполнения рельс Р33: ТУ 14-2Р-383-2004 гарантирует строгое соответствие характеристик (о них ниже), необходимых для высокого конечного качества готового ЖД-полотна, а также для его длительной службы.

Где используют

соединения основных ЖД-маршрутов с транспортными сетями промышленных предприятий и производственных организаций, а также дальнейшая эксплуатация и/или выполнение ремонтных работ;

укладке трамвайного полотна или новых и автономных линий метрополитена – с нужным количеством перегонов, станций, тупиков;

Благодаря соответствию ряда параметров (в частности, высоты) можно сравнительно легко стыковать созданные ветки с магистралями, сделанными из других профилей. Это расширяет варианты проектирования транспортных систем для сырьевых баз, промышленных складов и других объектов, на которых не предполагается значительной грузонапряженности.

Рельсовая сталь

Химический состав

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая - включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

В зависимости от содержания серы и фосфора рельсовые стали подразделяются 2 сорта. Первый сорт имеет в своем составе меньший процент данных вредных примесей. Он более предпочтителен и применяется на более ответственных участках железнодорожного пути.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Применение и марки рельсовой стали

Как уже было сказано ранее, основное назначение данного металла — это изготовление рельс железнодорожного пути. Ниже приведен список тех марок, которые наиболее активно применяются для этой цели:

- Сталь 76. Одна из наиболее востребованных марок в производстве рельс. Основное назначение - изготовление рельс типа РП50 и РП65, которые применяется преимущественно при прокладке железнодорожных путей промышленного транспорта с широкой колеёй.

- Сталь 76Ф. От вышеописанной стали ее отличает дополнительное содержание ванадия в своем составе. Рельсы данной марки обладают большим ресурсом работы - способны пропускать через себя большее количество локомотивов.

- Сталь К63. Данная марка используется при изготовлении крановых рельс. Она дополнительно легирована 0,3% никеля. Металл помимо оптимальной прочности, обладает несколько лучшим значением коррозионностойкости.

- Сталь К63Ф. Рельсы, изготовленные из данной марки, отличаются большей циклической прочностью за счет добавления в их состав вольфрама.

- Сталь М54. Имеет повышенное содержание марганца. Применяется для производства стыковочных рельс-накладок.

- Сталь М68. Используются при прокладке путей верхнего строения.

Рельсовая марка стали сегодня является одним из ключевых материалов, применяемых при изготовлении железнодорожного полотна. Это стало благодаря оптимальным значениям механических характеристик и, что не менее важно, низкой стоимостью такого рода рельс. Но до сих пор, процесс по поиску оптимального химического состава стали данной группы продолжается. Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.

Описание рельсовых сталей

Описание рельсовых сталей и их марок весьма поучительно не только для людей, интересующихся рельсовым транспортом, но и для торгующих металлургической продукцией либо производящих ее. Важно разобраться, из каких сталей делают железнодорожные рельсы Р65 и Р43.

Также весьма актуальны характеристики и состав, коэффициент температурного расширения и другие практические параметры.

Состав

Железнодорожные пути существенно изменились по сравнению с теми, что были даже 50 лет назад, не говоря уже о вековой давности. Заметно выросли и скорость движения поездов, и нагрузка от них. Потому и к рельсовой стали на ЖД предъявляют куда более высокие требования. Необходимые параметры выдерживаются во многом благодаря тщательно подобранному химическому составу. Надо понимать, что рельсовый сплав — это не одна сталь, а целая группа, и их изготовление проводится различными путями. В любом случае фазовая структура вещества основана на перлите с мелкоигольчатым строением.

Производство этого материала для путевого хозяйства делится на 2 варианта сообразно применяемому металлургами раскислителю. Один вариант — использование ферромарганца либо ферросилиция. Но иногда необходимый продукт изготавливают при помощи алюминиевых окислителей. Именно сталь такого типа берут гораздо охотнее. Она ценится за меньшее количество неметаллических веществ в составе.

Как бы то ни было, рельсы должны полностью отвечать положениям ГОСТ 2013 года. Важно понимать, что конкретно делают добавки того или иного вещества. Базовым компонентом без всяких колебаний стоит назвать углерод. В составе рельсовых сталей его доля варьируется от 0,71 до 0,82%. Этот элемент связывает железные молекулы и повышает общую прочность. Мало того, в присутствии углерода металл при повышенной температуре становится крепче.

Доля марганца варьируется в гораздо более широких пределах – от 0,25 до 1,05%. Его задача — улучшить ударную вязкость (она может быть повышена на 20 или даже на 30%). За счет марганца растут также твердость и сопротивляемость износу. Но преимущество его перед углеродом состоит в том, что этот эффект достигается без потери пластических качеств. А подобное обстоятельство крайне важно именно для путевого хозяйства. Концентрация кремния варьируется от 0,18 до 0,4%. При реакциях с ним устраняется кислород, что позволяет оптимизировать кристаллическую решетку.

Введение кремния позволяет сократить химическую неоднородность разных участков рельса. В итоге срок эксплуатации магистрали повышается как минимум на 30%. Доля ванадия невелика — от 0,08 до 0,012%. Но все же этот компонент весьма важен — он позволяет добиться контактной прочности изделия. Ванадий немедленно вступает в реакцию с углеродом и образует с ним прочную химическую связь (профессионалы выделяют различные карбиды ванадия). Классификация этих карбидов — целая отдельная тема. Куда важнее то, что они обеспечивают оптимальные показатели износостойкости и плотности. Как следствие, минимальная выносливость сплава возрастает. В составе рельсовых сталей иногда присутствует 0,03 — 0,07% азота. Это уже не сознательно вводимый компонент, а вредная примесь.

В присутствии азота ванадий не может качественно легировать сталь. Вместо этого образуются вещества с низкими механическими свойствами. Термическое упрочнение оказывается невозможно. Фосфора в составе рельсовой стали может быть не более 0,035%. Этот неметалл понижает хрупкость готового изделия, что грозит растрескиванием и даже последующим разрушением рельсовых путей. Концентрация серы не может превышать 0,045%. Ее присутствие грозит падением технологических характеристик материала. При горячей обработке сернистой стали она оказывается неподатлива, растет и опасность появления трещин.

Почти все рельсы такого происхождения бракуются при сколько-либо тщательном техническом контроле. На самые загруженные пути отпускают рельсы с наименьшей концентрацией фосфора и серы.

Основные свойства

Среди ключевых характеристик марок стали для железной дороги обязательно стоит назвать особенную стойкость к циклически прилагаемым нагрузкам. Абсолютный предел прочности у разных типов металла варьируется от 800 МПа до 1 ГПа. Но первые признаки разрушения материала обнаруживаются уже в диапазоне от 600 до 810 МПа. Конкретные показатели зависят от вводимых улучшающих добавок и усталости конкретного образца. Структура рельсового сплава идеально отвечает требованиям защиты от ударных нагрузок. Вязкость при соударении с другими телами будет равна 2,5 кг на 1 кв. см. Показатель твердости по Роквеллу в значительной мере зависит от уровня термообработки. Если выполнить объемную закалку как следует, можно поднять этот показатель до 60 базовых единиц.

Длина железнодорожных путей достигает десятков и даже сотен километров. Потому особое значение для их использования приобретает коэффициент температурного расширения. У качественного продукта, соответствующего нормам ГОСТ, такой показатель принимается равным 0,00001118. В отношении материала могут действовать разные стандарты, выбираемые с учетом химического состава сплава.

При разборе механических свойств надо обязательно упомянуть умеренную пластичность.

Так как относительное сужение металла не превышает 1/4, вполне можно прокатывать разогретые рельсы. Температура обработки (отправки на прокатный стан) составляет от 900 до 1000 градусов. Модуль упругости качественного изделия принимается равным 210 ГПА. Нормируются также:

- временное сопротивление;

- предел по текучести;

- удлинение и сокращение длины в относительном исчислении.

Все эти свойства определяются целевой категорией рельсов. В основном ключевые параметры задаются ГОСТ 2013 года. В 2020-м началось обсуждение проекта более продвинутого стандарта. Он позволит применять металлы ряда новых марок и улучшить качество продукции. Однако перспективы введения актуальной редакции документа пока туманны. Единого ответа на вопрос о температуре плавления железнодорожных рельсов нет. Имеет значение химический состав конкретного сплава. Это обстоятельство придется учитывать не только металлургам, но и тем, кто собирается выполнять сварку. Уровень свариваемости зависит уже не только от металла. Его определяют с учетом применяемых электродов.

Стыки высокоуглеродистых конструкций (а именно таковы рельсы) при превышении допустимой температуры накапливают избыточные напряжения внутри. Это со временем может привести к образованию трещин и иных деформаций, способных даже привести к аварии. Нормальная сварка выполнима лишь на качественном оборудовании с использованием флюсов. После завершения сварочных работ шов должен быть дополнительно обработан.

Группы

Речь идет о градации рельсового металла по способам получения и применяемому исходному сырью. Первая категория вырабатывается из спокойной стали, обрабатываемой внутри ковша комплексными раскислителями. Такие составы не содержат алюминия либо иных веществ, провоцирующих появление опасных включений. Вторая категория продуктов также представляет собой заготовки из спокойной стали. Она раскисляется алюминием либо сплавом алюминия с марганцем.

Дополнительно стоит упомянуть деление на сорта. В первый сорт записывают лишь то, что полностью отвечает технологическим нормативам. При незначительных отклонениях с химической и физической точек зрения продукт относят ко второму сорту. Необходимо учитывать также повышенные требования к рельсовому материалу, используемому к востоку от Урала. Там допускается применять только первоклассный объемно-закаливаемый металл, в состав которого входят ниобий, ванадий и бор; улучшение свойств (легирование) производится при помощи азотированных ферросплавов.

Если сталь плавили в электрических печах, то даже при температуре ниже — 60 градусов она будет иметь вдвое большую ударную стойкость, чем полученная мартеновским способом. Маркировка продукции очень важна для правильной отгрузки. В ходе обработки на прокатном стане металл получает основную маркировку. Ее наносят посредством клеймения. Дополнительные обозначения создаются при помощи краски.

Эти виды обозначений показывают, соответственно, исполняемые стандарты и специфику каждого отдельного рельса.

Марки и их применение

Наиболее часто на отечественных железных дорогах используется рельс из сплава 76. На его основе делают профильную продукцию из линейки Р50 и для рельсов Р65. На эти две категории приходится не менее 75% всех опор ширококолейных магистралей. Довольно частым вариантом сейчас выступает и сплав 76Ф. Это улучшенный вариант, который за счет ванадия приобрел увеличенный ресурс.

Именно прокат 76Ф оптимален для высокоскоростных и тяжелогруженых поездов. Рельсы с маркировкой Р43 в основном делают из СТ76. Иногда в ход идут улучшенные сплавы 76Ф и 76Ц. Продукция категории К63 легируется никелем в количестве до 0,3%. Такой материал тверд и стоек к коррозии, позволяет создавать крановые рельсы.

Также могут использоваться:

- К63Ф (включающий вольфрам);

- М54 (материал, улучшенный марганцем и отличающийся превосходной вязкостью);

- М68 (марка, подходящая для отдельных конструкций верхнего строения пути).

Обработка

Термическая закалка — не единственный возможный вариант. Для улучшения продукта применяют:

- изотермический режим охлаждения;

- закаливание по краям через подачу высокочастотного тока;

- нормализацию;

- закаливание за счет нагрева при прокатке.

Именно применение некоторой части тепла прокатного подогрева считается наиболее перспективным решением. Прокатанный металл сразу прогревают в индукторе. После этого его форсированно остужают. Следующей стадией работы оказывается самоотпуск на охладительном элементе. Объемная закалка рельсовой продукции в масле, применяемая еще на ряде предприятий, имеет серьезные недочеты:

Читайте также: