Рельсовая сталь температура плавления

Обновлено: 19.04.2024

Изобретение относится к черной металлургии, в частности к способу выплавки рельсовой стали. Способ включает подачу в дуговую электросталеплавильную печь металлолома и жидкого чугуна, расплавление, окислительный период, выпуск плавки с оставлением шлака и части металла в печи. На оставшийся в печи шлак и часть металла заливают жидкий чугун в количестве 25-70% от массы завалки. Далее засыпают металлолом в количестве 30-75% от массы завалки в смеси с окалиной машин газокислородной резки в количестве 1-3% от массы завалки. Осуществляют продувку кислородом с расходом 50-140 м 3 /ч на тонну металлошихты до содержания углерода не менее 0,10% и температуры не более 1720°С. В ковш при выпуске присаживают карбид кальция в количестве 1-6% от массы стали в ковше или марганецсодержащие сплавы из расчета введения марганца не менее чем 0,50% и известь из расчета 3-10 кг/т жидкой стали. Дальнейшую доводку стали проводят на агрегате ковш-печь. Способ позволяет сократить длительность плавки, уменьшить расход электроэнергии.

Изобретение относится к черной металлургии, в частности к способам выплавки рельсовой стали в электропечах.

Известен выбранный в качестве прототипа способ выплавки рельсовой стали, включающий подачу в дуговую электросталеплавильную печь в качестве металлошихты металлолома и жидкого чугуна, расплавление, окислительный период, раскисление в печи стали алюминием и шлака порошком кокса, дробленого ферросилиция и гранулированного алюминия, выпуск плавки в ковш, присадку в ковш при выпуске твердой шлакообразующей смеси, состоящей из извести и плавикового шпата, отличающийся тем, что выплавку стали производят сериями, причем металлошихту первой плавки в серии дают массой на 10-15% больше массы металлшихты последующих плавок, а массу металлошихты последней плавки в серии уменьшают на 10-15%, окислительный период проводят до получения стали с содержанием углерода не менее 0,60% и температуры выше ликвидуса на 180-240°C; причем сталь раскисляют на всех плавках серии алюминием в количестве 0,07-0,10% от массы металлошихты, а раскисление шлака в печи порошком кокса, дробленого ферросилиция и гранулированного алюминия в количестве, соответственно, каждого 0,09-0,10% от массы металлошихты проводят на последней плавке в серии, при выпуске первой и последующих плавок отсекают печной шлак, а последнюю плавку выпускают с печным шлаком, при выпуске плавок в ковш присаживают твердую шлакообразующую смесь, состоящую из извести и плавикового шпата, при соотношении (1,0-1,5):(0,3-0,5) соответственно, в количестве 3-3,3% от массы жидкой стали, и необходимые раскислители и легирующие [1].

Существенными недостатками данного способа выплавки рельсовой стали являются:

- значительная длительность плавки,

- высокие расходы электродов и электроэнергии,

- повышенный расход легирующих и ферросплавов.

- значительная длительность плавки в связи с разведением операций загрузки металлолома и заливки жидкого чугуна во временном интервале, а также необходимостью раскисления стали и шлака в печи,

- высокий «угар» ферросплавов и легирующих в связи с повышенной окисленностью печного шлака и присадкой значительного количества ферросплавов в печь,

- высокие расходы электроэнергии и электродов, связанные с повышенной длительностью плавки,

- пониженный уровень физико-механических свойств в связи со значительной загрязненностью стали неметаллическими включениями эндогенного типа.

Желаемыми техническими результатами изобретения являются: сокращение длительности плавки, уменьшение расхода электроэнергии, электродов и ферросплавов, снижение загрязненности стали неметаллическими включениями и повышение уровня механических свойств стали.

Для этого предлагается способ выплавки рельсовой стали, включающий подачу в дуговую электросталеплавильную печь в качестве металлошихты металлолома и жидкого чугуна, расплавление, окислительный период, выплавку стали сериями, выпуск плавки с оставлением шлака и части металла в печи, присадку в ковш во время выпуска твердой шлакообразующей смеси, раскислителей и легирующих, отличающийся тем, что на оставшийся в печи шлак и часть металла после выпуска плавки проводят заливку жидкого чугуна в количестве 25-70% от массы завалки, загрузку металлолома в количестве 30-75% от массы завалки в смеси с окалиной машин газокислородной резки в количестве 1-3% от массы завалки, окисление проводят газообразным кислородом с расходом 50-140 м 3 /ч на тонну металлошихты до содержания углерода не менее 0,10% и температуры не более 1720°С, перед выпуском шлак и металл в печи не раскисляют, в ковш при выпуске присаживают карбид кальция в количестве 1-6% от массы стали в ковше или марганецсодержащие сплавы из расчета введения марганца не менее чем на 0,50% и известь из расчета 3-10 кг/ т жидкой стали, дальнейшую доводку стали по температуре и химическому составу проводят на агрегате ковш-печь.

Заявляемые пределы подобраны экспериментальным путем.

Количество жидкого чугуна в количестве 25-70% от массы завалки выбрано исходя из получения в стали необходимой концентрации углерода, при использовании жидкого чугуна менее 25% от массы завалки не удается получить требуемые для рельсовой стали концентрации остаточных элементов (хрома, никеля и меди) и получаемая концентрация углерода при расплавлении не позволит провести усиленную дегазацию стали и удаление неметаллических включений при повышенном расходе кислорода, а использование жидкого чугуна в количестве более 70% от массы завалки приводит к повышенной концентрации углерода при расплавлении и увеличению длительности плавки в связи с необходимостью окисления «избыточного» углерода стали.

Количество металлолома связано с жидким чугуном. При использовании металлолома в количестве менее 30% от массы завалки возрастает концентрация углерода в расплаве, в связи с чем увеличивается длительность плавки в связи с ограничением скорости выгорания углерода, при количестве более 75% возможно получение высоких концентраций остаточных металлов.

Окалина от машин газокислородной резки в количестве 1-3% от массы завалки обеспечивает интенсификацию процесса обезуглероживания расплава. При содержании окалины менее 1% от массы завалки повышается длительность плавления, при увеличении количества окалины более 3% возможно резкое протекание процесса обезуглероживания с последующими выбросами шлака и стали из печи.

Расход кислорода выбран исходя из следующих условий: при расходе кислорода менее 50 м 3 /ч на тонну металлошихты увеличивается продолжительность плавки, а при расходе кислорода более 140 м 3 /ч на тонну металлошихты скорость окисления углерода значительно меньше скорости диффузии кислорода, в связи с чем снижается коэффициент полезного использования кислорода. При этом снижение содержания углерода в печи менее 0,10% приводит к значительной переокисленности стали в печи, высокому «угару» ферросплавов, повышению загрязненности стали неметаллическими включениями и снижению качественных показателей выплавляемой стали.

При превышении температуры в печи более 1720°C при окислении углерода происходит интенсивный размыв футеровки и загрязнение стали неметаллическими включениями, увеличивается расход электродов и электроэнергии.

Присадка карбида кальция в количестве 1-6% от массы стали в ковше обеспечивает требуемое снижение концентрации кислорода и обеспечивает необходимую длину строчки по неметаллическим включениям. При присадке в ковш карбида кальция в количестве менее 1% от массы стали в ковше не удается снизить содержание кислорода в стали до требуемых значений и получить низкую окисленность стали, при этом основное количество растворенного кислорода при присадке взаимодействует с углеродом карбида кальция с образованием оксида углерода СО, в результате чего сталь не загрязняется неметаллическими включениями (типа МеО), значительно снижающими физико-механические свойства стали. При присадке карбида кальция в количестве более 6% от массы стали в ковше возможно повышение концентрации углерода выше требуемых значений для определенных марок рельсовой стали.

Присадка марганцевых сплавов в ковш из расчета введения марганца не менее чем на 0,50% позволяет снизить концентрацию кислорода в стали до требуемых значений.

Присадка извести позволяет сформировать рафинирующий шлак в ковше и снизить тепловые потери. При расходе извести менее 3 кг/т жидкой стали невозможно получить требуемую рафинирующую способность шлака, а при увеличении свыше 10 кг/т жидкой стали возрастают тепловые потери, связанные с формированием шлака.

Заявляемый способ выплавки рельсовой стали был реализован при выплавке рельсовой стали марок Э76Ф, стали в дуговых электросталеплавильных печах типа ДСП 100И10. После выпуска плавки на остаток металла и шлака в печь заливка жидкого чугуна (25-70 тонн) проводилась из чугуновозного ковша посредством мостового крана при открытом своде печи на остаток печного шлака и металла. Далее бадьей осуществляли завалку 30-75 тонн металлолома в смеси с окалиной машин газокислородной резки с содержанием общего железа не менее 90% в количестве 1-3 т. Работа проводилась без последующих подвалок металлолома в печь. Окисление углерода проводили продувкой стали в печи газообразным кислородом через систему газокислородных горелок. Во время окисления углерода температура в печи не превышала 1720°C. При достижении требуемого (в зависимости от марки стали) содержания углерода (0,10-0,70%) и фосфора проводили выпуск плавки с отсечкой печного шлака. Ферросплавы для раскисления металла и шлака в печь не присаживались. Для полной осечки печного шлака и снижения вероятности загрязнения стали неметаллическими включениями в печи оставляли 10-15 т стали.

При выпуске стали в ковш присаживали карбид кальция 100-600 кг или силикомарганец МнС17 800-900 кг и известь в количестве 300-1200 кг. Дальнейшую доводку стали марок НЭ76Ф и Э76Ф по температуре и химическому составу проводили на агрегате типа ковш-печь. Разливку стали проводили на 4-ручьевых МНЛЗ с сечением кристаллизатора 300×330 мм. Далее проводили нагрев непрерывнолитых заготовок в печи с шагающими балками и прокатку на рельсы типа Р65.

При выплавке стали по заявляемому способу сокращена длительность плавки с 70-90 мин до 54-57 мин, электроэнергии с 300-420 до 267-285 кВт·ч/т, электродов с 2,95-3,20 до 1,96-2,45 кг/т; снижен угар ферросплавов (марганецсодержащих на 9%, кремнийсодержащих на 12%); уменьшена максимальная длина строчки 0,1 мм (по базовой достигает 2 мм); увеличены предел текучести и предел прочности на 6-8 МПа, повышена ударная вязкость при отрицательных температурах на 0,4-0,6 Дж/см 2 .

1. Патент РФ №2235790, кл С21С 5/52, 7/07.

2. Патент РФ №2197536, кл. С21С 5/52, 7/06.

Способ выплавки рельсовой стали, включающий подачу в дуговую электросталеплавильную печь в качестве металлошихты металлолома и жидкого чугуна, расплавление, окислительный период, выплавку стали сериями, выпуск плавки с оставлением шлака и части металла в печи, присадку в ковш во время выпуска твердой шлакообразующей смеси, раскислителей и легирующих, отличающийся тем, что на оставшийся в печи шлак и часть металла после выпуска плавки проводят заливку жидкого чугуна в количестве 25-70% от массы завалки, загрузку металлолома в количестве 30-75% от массы завалки в смеси с окалиной машин газокислородной резки в количестве 1-3% от массы завалки, окисление проводят газообразным кислородом с расходом 50-140 м 3 /ч на тонну металлошихты до содержания углерода не менее 0,10% и температуры не более 1720°С, в ковш при выпуске присаживают карбид кальция в количестве 1-6% от массы стали в ковше или марганецсодержащие сплавы из расчета введения марганца не менее чем 0,50% и известь из расчета 3-10 кг/т жидкой стали, дальнейшую доводку стали по температуре и химическому составу проводят на агрегате ковш-печь.

Рельсовая сталь

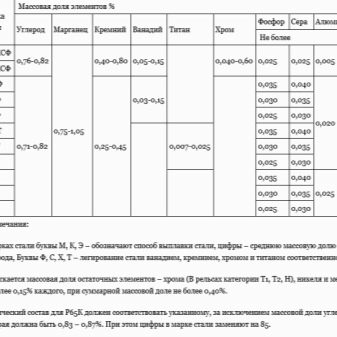

Химический состав

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая - включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

В зависимости от содержания серы и фосфора рельсовые стали подразделяются 2 сорта. Первый сорт имеет в своем составе меньший процент данных вредных примесей. Он более предпочтителен и применяется на более ответственных участках железнодорожного пути.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Применение и марки рельсовой стали

Как уже было сказано ранее, основное назначение данного металла — это изготовление рельс железнодорожного пути. Ниже приведен список тех марок, которые наиболее активно применяются для этой цели:

- Сталь 76. Одна из наиболее востребованных марок в производстве рельс. Основное назначение - изготовление рельс типа РП50 и РП65, которые применяется преимущественно при прокладке железнодорожных путей промышленного транспорта с широкой колеёй.

- Сталь 76Ф. От вышеописанной стали ее отличает дополнительное содержание ванадия в своем составе. Рельсы данной марки обладают большим ресурсом работы - способны пропускать через себя большее количество локомотивов.

- Сталь К63. Данная марка используется при изготовлении крановых рельс. Она дополнительно легирована 0,3% никеля. Металл помимо оптимальной прочности, обладает несколько лучшим значением коррозионностойкости.

- Сталь К63Ф. Рельсы, изготовленные из данной марки, отличаются большей циклической прочностью за счет добавления в их состав вольфрама.

- Сталь М54. Имеет повышенное содержание марганца. Применяется для производства стыковочных рельс-накладок.

- Сталь М68. Используются при прокладке путей верхнего строения.

Рельсовая марка стали сегодня является одним из ключевых материалов, применяемых при изготовлении железнодорожного полотна. Это стало благодаря оптимальным значениям механических характеристик и, что не менее важно, низкой стоимостью такого рода рельс. Но до сих пор, процесс по поиску оптимального химического состава стали данной группы продолжается. Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.

Описание рельсовых сталей

Описание рельсовых сталей и их марок весьма поучительно не только для людей, интересующихся рельсовым транспортом, но и для торгующих металлургической продукцией либо производящих ее. Важно разобраться, из каких сталей делают железнодорожные рельсы Р65 и Р43.

Также весьма актуальны характеристики и состав, коэффициент температурного расширения и другие практические параметры.

Состав

Железнодорожные пути существенно изменились по сравнению с теми, что были даже 50 лет назад, не говоря уже о вековой давности. Заметно выросли и скорость движения поездов, и нагрузка от них. Потому и к рельсовой стали на ЖД предъявляют куда более высокие требования. Необходимые параметры выдерживаются во многом благодаря тщательно подобранному химическому составу. Надо понимать, что рельсовый сплав — это не одна сталь, а целая группа, и их изготовление проводится различными путями. В любом случае фазовая структура вещества основана на перлите с мелкоигольчатым строением.

Производство этого материала для путевого хозяйства делится на 2 варианта сообразно применяемому металлургами раскислителю. Один вариант — использование ферромарганца либо ферросилиция. Но иногда необходимый продукт изготавливают при помощи алюминиевых окислителей. Именно сталь такого типа берут гораздо охотнее. Она ценится за меньшее количество неметаллических веществ в составе.

Как бы то ни было, рельсы должны полностью отвечать положениям ГОСТ 2013 года. Важно понимать, что конкретно делают добавки того или иного вещества. Базовым компонентом без всяких колебаний стоит назвать углерод. В составе рельсовых сталей его доля варьируется от 0,71 до 0,82%. Этот элемент связывает железные молекулы и повышает общую прочность. Мало того, в присутствии углерода металл при повышенной температуре становится крепче.

Доля марганца варьируется в гораздо более широких пределах – от 0,25 до 1,05%. Его задача — улучшить ударную вязкость (она может быть повышена на 20 или даже на 30%). За счет марганца растут также твердость и сопротивляемость износу. Но преимущество его перед углеродом состоит в том, что этот эффект достигается без потери пластических качеств. А подобное обстоятельство крайне важно именно для путевого хозяйства. Концентрация кремния варьируется от 0,18 до 0,4%. При реакциях с ним устраняется кислород, что позволяет оптимизировать кристаллическую решетку.

Введение кремния позволяет сократить химическую неоднородность разных участков рельса. В итоге срок эксплуатации магистрали повышается как минимум на 30%. Доля ванадия невелика — от 0,08 до 0,012%. Но все же этот компонент весьма важен — он позволяет добиться контактной прочности изделия. Ванадий немедленно вступает в реакцию с углеродом и образует с ним прочную химическую связь (профессионалы выделяют различные карбиды ванадия). Классификация этих карбидов — целая отдельная тема. Куда важнее то, что они обеспечивают оптимальные показатели износостойкости и плотности. Как следствие, минимальная выносливость сплава возрастает. В составе рельсовых сталей иногда присутствует 0,03 — 0,07% азота. Это уже не сознательно вводимый компонент, а вредная примесь.

В присутствии азота ванадий не может качественно легировать сталь. Вместо этого образуются вещества с низкими механическими свойствами. Термическое упрочнение оказывается невозможно. Фосфора в составе рельсовой стали может быть не более 0,035%. Этот неметалл понижает хрупкость готового изделия, что грозит растрескиванием и даже последующим разрушением рельсовых путей. Концентрация серы не может превышать 0,045%. Ее присутствие грозит падением технологических характеристик материала. При горячей обработке сернистой стали она оказывается неподатлива, растет и опасность появления трещин.

Почти все рельсы такого происхождения бракуются при сколько-либо тщательном техническом контроле. На самые загруженные пути отпускают рельсы с наименьшей концентрацией фосфора и серы.

Основные свойства

Среди ключевых характеристик марок стали для железной дороги обязательно стоит назвать особенную стойкость к циклически прилагаемым нагрузкам. Абсолютный предел прочности у разных типов металла варьируется от 800 МПа до 1 ГПа. Но первые признаки разрушения материала обнаруживаются уже в диапазоне от 600 до 810 МПа. Конкретные показатели зависят от вводимых улучшающих добавок и усталости конкретного образца. Структура рельсового сплава идеально отвечает требованиям защиты от ударных нагрузок. Вязкость при соударении с другими телами будет равна 2,5 кг на 1 кв. см. Показатель твердости по Роквеллу в значительной мере зависит от уровня термообработки. Если выполнить объемную закалку как следует, можно поднять этот показатель до 60 базовых единиц.

Длина железнодорожных путей достигает десятков и даже сотен километров. Потому особое значение для их использования приобретает коэффициент температурного расширения. У качественного продукта, соответствующего нормам ГОСТ, такой показатель принимается равным 0,00001118. В отношении материала могут действовать разные стандарты, выбираемые с учетом химического состава сплава.

При разборе механических свойств надо обязательно упомянуть умеренную пластичность.

Так как относительное сужение металла не превышает 1/4, вполне можно прокатывать разогретые рельсы. Температура обработки (отправки на прокатный стан) составляет от 900 до 1000 градусов. Модуль упругости качественного изделия принимается равным 210 ГПА. Нормируются также:

- временное сопротивление;

- предел по текучести;

- удлинение и сокращение длины в относительном исчислении.

Все эти свойства определяются целевой категорией рельсов. В основном ключевые параметры задаются ГОСТ 2013 года. В 2020-м началось обсуждение проекта более продвинутого стандарта. Он позволит применять металлы ряда новых марок и улучшить качество продукции. Однако перспективы введения актуальной редакции документа пока туманны. Единого ответа на вопрос о температуре плавления железнодорожных рельсов нет. Имеет значение химический состав конкретного сплава. Это обстоятельство придется учитывать не только металлургам, но и тем, кто собирается выполнять сварку. Уровень свариваемости зависит уже не только от металла. Его определяют с учетом применяемых электродов.

Стыки высокоуглеродистых конструкций (а именно таковы рельсы) при превышении допустимой температуры накапливают избыточные напряжения внутри. Это со временем может привести к образованию трещин и иных деформаций, способных даже привести к аварии. Нормальная сварка выполнима лишь на качественном оборудовании с использованием флюсов. После завершения сварочных работ шов должен быть дополнительно обработан.

Группы

Речь идет о градации рельсового металла по способам получения и применяемому исходному сырью. Первая категория вырабатывается из спокойной стали, обрабатываемой внутри ковша комплексными раскислителями. Такие составы не содержат алюминия либо иных веществ, провоцирующих появление опасных включений. Вторая категория продуктов также представляет собой заготовки из спокойной стали. Она раскисляется алюминием либо сплавом алюминия с марганцем.

Дополнительно стоит упомянуть деление на сорта. В первый сорт записывают лишь то, что полностью отвечает технологическим нормативам. При незначительных отклонениях с химической и физической точек зрения продукт относят ко второму сорту. Необходимо учитывать также повышенные требования к рельсовому материалу, используемому к востоку от Урала. Там допускается применять только первоклассный объемно-закаливаемый металл, в состав которого входят ниобий, ванадий и бор; улучшение свойств (легирование) производится при помощи азотированных ферросплавов.

Если сталь плавили в электрических печах, то даже при температуре ниже — 60 градусов она будет иметь вдвое большую ударную стойкость, чем полученная мартеновским способом. Маркировка продукции очень важна для правильной отгрузки. В ходе обработки на прокатном стане металл получает основную маркировку. Ее наносят посредством клеймения. Дополнительные обозначения создаются при помощи краски.

Эти виды обозначений показывают, соответственно, исполняемые стандарты и специфику каждого отдельного рельса.

Марки и их применение

Наиболее часто на отечественных железных дорогах используется рельс из сплава 76. На его основе делают профильную продукцию из линейки Р50 и для рельсов Р65. На эти две категории приходится не менее 75% всех опор ширококолейных магистралей. Довольно частым вариантом сейчас выступает и сплав 76Ф. Это улучшенный вариант, который за счет ванадия приобрел увеличенный ресурс.

Именно прокат 76Ф оптимален для высокоскоростных и тяжелогруженых поездов. Рельсы с маркировкой Р43 в основном делают из СТ76. Иногда в ход идут улучшенные сплавы 76Ф и 76Ц. Продукция категории К63 легируется никелем в количестве до 0,3%. Такой материал тверд и стоек к коррозии, позволяет создавать крановые рельсы.

Также могут использоваться:

- К63Ф (включающий вольфрам);

- М54 (материал, улучшенный марганцем и отличающийся превосходной вязкостью);

- М68 (марка, подходящая для отдельных конструкций верхнего строения пути).

Обработка

Термическая закалка — не единственный возможный вариант. Для улучшения продукта применяют:

- изотермический режим охлаждения;

- закаливание по краям через подачу высокочастотного тока;

- нормализацию;

- закаливание за счет нагрева при прокатке.

Именно применение некоторой части тепла прокатного подогрева считается наиболее перспективным решением. Прокатанный металл сразу прогревают в индукторе. После этого его форсированно остужают. Следующей стадией работы оказывается самоотпуск на охладительном элементе. Объемная закалка рельсовой продукции в масле, применяемая еще на ряде предприятий, имеет серьезные недочеты:

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов повышенной износо- и хладостойкости и контактной выносливости.

Известны стали, имеющие следующий химический состав (мас.%):

2. 0,69-0,82 С; 0,45-0,65 Si; 0,6-0,9 Mn; 0,004-0,011 N; 0,005-0,009 Ti; 0,005-0,009 Al; 0,02-0,10 V; 0,0005-0,004 Са; 0,0005-0,005 Mg; 0,15-0,4 Cr; Fe-ocт. [2].

Существенными недостатками сталей №1 и №2 являются низкая ударная вязкость и хладостойкость, пониженная надежность и эксплуатационная стойкость.

В стали 1 это определяется отсутствием ванадия и низким содержанием азота. Она имеет сравнительно крупное зерно аустенита (баллы 7-8). Высокое содержание алюминия в ней приводит к загрязнению ее грубыми строчечными включениями глинозема, значительно снижающими контактно-усталостную прочность рельсов.

Указанные недостатки стали 2 связаны с наличием в ней титана, низким содержанием ванадия и азота. Образующиеся в жидкой стали при ее охлаждении карбонитриды титана резко снижают ударную вязкость и сопротивление хрупкому разрушению рельсов.

Сравнительно низкое содержание ванадия и азота не обеспечивает образование требуемого количества нитридов алюминия и карбонитридов ванадия, необходимых для измельчения аустенитного зерна и одновременного повышения прочностных свойств и хладостойкости стали. Аустенитное зерно в этой стали сравнительно крупное и составляет баллы 7-8.

Наиболее близким аналогом изобретения является рельсовая сталь, состав которой раскрыт в авторском свидетельстве СССР №1633008 А1 от 07.03.1991 г., С 22 С 38/28 [3]. Указанная сталь содержит компоненты в следующем соотношении, мас.%:

Существенными недостатками стали являются низкая ударная вязкость, повышенная склонность к хрупкому разрушению и пониженная эксплуатационная стойкость, что обусловлено наличием титана в стали, низким содержанием ванадия, высокой концентрацией алюминия. Образующиеся карбонитриды титана резко снижают ударную вязкость и сопротивление хрупкому разрушению.

Низкая концентрация ванадия не обеспечивает образование требуемого количества карбонитридов ванадия, необходимого для дополнительного измельчения зерна и повышения прочностных свойств и хладостойкости стали.

Применение большого количества алюминия для раскисления стали совместно с кальцием приводит к загрязнению ее скоплениями алюминатов кальция, богатых глиноземом, снижающих контактно-усталостную прочность.

Наличие в стали серы и фосфора в больших количествах приводит к повышению соответственно красно- и хладноломкости стали.

Желаемым техническим результатом изобретения является повышение прочностных свойств и хладостойкости стали, что обеспечивает увеличение эксплуатационной стойкости рельсов.

Для достижения этого предложенная сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, азот, кальций, хром, молибден и железо, дополнительно содержит никель и один из элементов, выбранных из группы, включающей цирконий и РЗМ, при следующем соотношении компонентов (мас.%):

один из элементов, выбранных из группы, включающей цирконий и РЗМ:

| цирконий | 0,0005-0,005 |

| РЗМ | 0,0005-0,005 |

| железо и примеси | остальное, |

при этом количество примесей ограничено в следующем соотношении (мас.%):

| серы | не более 0,015 |

| фосфора | не более 0,020 |

| меди | не более 0,20 |

Заявляемый химический состав выбран, исходя из следующих условий. Выбранное содержание углерода обеспечивает повышение предела текучести, временного сопротивления разрыву, твердости и износостойкости стали. Переход к заэвтектоидным сталям приводит к уменьшению роста зерна аустенита по сравнению с доэвтектоидными сталями.

При содержании углерода менее 0,83% твердость на поверхности катания термически упрочненных рельсов сравнительно низкая и не превышает 363 НВ, на глубине 10 мм от поверхности катания - 352 НВ.

Рельсы из стали, содержащей более 0,95% С, имеют пониженную ударную вязкость при минус 60°С (0,15 МДж/м 2 ). Введение Mn, V, Mo, Cr связано также с необходимостью повышения вязкости и износостойкости заэвтектоидной стали при рабочем контакте колесо-рельс и совместно с кремнием требуемую твердость на поверхности катания и по сечению головки рельса.

Повышение содержания кремния связано с необходимостью увеличения раскисленности стали при уменьшении содержания алюминия в ней, обеспечивающей повышение чистоты стали по включениям пластичных силикатов, которые снижают ударную вязкость. С увеличением содержания кремния при нагреве до температур менее 1000°С получается мелкое зерно.

Выбранное соотношение Mn, Si, Cr, Мо в стали, содержащей 0,83-0,95% С, обеспечивает снижение температуры превращения аустенита и получение более дисперсной структуры троостита по сравнению с сорбитом закалки.

Снижение содержания марганца по сравнению с прототипом обусловлено введением в сталь достаточных количеств хрома и молибдена для увеличения прокаливаемости и сопротивления ее износу. При этом заявляемые концентрации Ni и Cr, Мо исключают образование в микроструктуре верхнего бейнита, который не допускается в рабочей части головки рельса. Однако при содержании 0,83-0,95% С и высокой концентрации марганца (>1,1%) и отсутствии в стали хрома и молибдена в структуре термоупрочненных рельсов наблюдаются участки верхнего бейнита. Марганец способствует значительному измельчению зерна аустенита особенно в хромомарганцевой стали, уменьшает склонность к деформации, увеличивает прокаливаемость, уменьшает критическую скорость охлаждения.

В итоге заявляемые содержания Mn, Si, Cr, Мо, Ni обеспечивают требуемое снижение температуры превращения аустенита и образование структуры троостита, который имеет более высокую твердость и износостойкость, чем сорбит закалки.

Положительное влияние малых добавок хрома в том, что он, образуя карбиды, увеличивает сопротивление износу. В присутствии хрома увеличивается способность Mn, Мо, V сдерживать рост зерна аустенита.

В свою очередь молибден в стали увеличивает эффективность влияния хрома на ее прокаливаемость. Молибден замедляет выделение феррита и перлита, повышает растворимость азота в железе и сопротивление отпуску, измельчает зерно аустенита, увеличивает прочностные свойства, твердость, ударную вязкость и сопротивление износу в 1,5-2 раза. Измельчающее действие молибдена усиливается в присутствии марганца и хрома. Введение молибдена усиливает действие алюминия, снижение содержания которого не приведет к уменьшению сопротивления хрупкому разрушению. Легирование молибденом снижает склонность стали к отпускной хрупкости и порог хладноломкости и эффективно при производстве высокоуглеродистых сталей.

Введение никеля в заявляемых пределах обеспечивает наряду с алюминием и ванадием получение гарантированной ударной вязкости стали при положительных и отрицательных температурах. Его содержание до 0,05% не оказывает положительного влияния на ударную вязкость, а при концентрации более 0,3% эта характеристика не превышает определяемых величин. Кроме того, при содержании никеля более 0,3%, как и при такой же концентрации молибдена, возможно получение недопустимой в рельсах структуры верхнего бейнита, имеющего пониженную твердость и износостойкость, повышенную склонность к образованию контактно-усталостных дефектов (выщербин). Увеличение содержания никеля и молибдена сильно удорожает сталь.

Снижение содержания алюминия до 0,005% и модифицирование стали уменьшенным количеством кальция обеспечивает получение высокочистого металла по включениям алюминатов, приводит к образованию глобулярных неметаллических включений, к уменьшению их размеров и количества. Однако введение кальция более 0,005% приводит к загрязнению ее глобулями больших размеров и увеличивает стоимость стали. Кальций при концентрации менее 0,0005% практически не оказывает влияние на модифицирование включений.

Применение циркония в заявляемом составе стали связано с тем, что он измельчает структуру, модифицирует и восстанавливает окисные включения и способствует уменьшению загрязненности стали строчечными включениями хрупких силикатов. В заявляемую сталь он вводится в небольшом количестве для связывания кислорода, измельчения аустенитного зерна и повышения ударной вязкости. Раскислительная способность циркония велика и даже превышает соответствующие свойства алюминия.

Цирконий в небольшом количестве вводится в заявляемую сталь также потому, что она содержит малую концентрацию алюминия (до 0,005%) и может быть загрязнена пластичными силикатами, которые снижают ударную вязкость стали. Заявляемое содержание циркония достаточно и обеспечивает снижение содержания кислорода и исключает образование пластичных силикатов. При содержании циркония в стали менее 0,0005% его эффективность значительно снижается. Увеличение его содержания до 0,01% приводит к увеличению загрязненности стали оксидными включениями и к снижению технологической пластичности и ухудшению качества поверхности рельсов. Вместе с тем применение ванадия совместно с малыми добавками циркония позволяет отказаться от использования алюминия или уменьшить его расход для раскисления стали и получить металл, свободный от строчечных включений алюминатов и глобулярных включений большого размера.

Применение ванадия в стали обусловлено тем, что он как Сr, Мn, Мо увеличивает растворимость азота в металле, связывая его в прочные химические соединения (нитриды, карбонитриды ванадия), которые измельчают зерно аустенита и снижают склонность его к росту при нагреве.

Введение V, N в заявляемых пределах в сталь приводит к измельчению зерна аустенита до баллов 9-12 и снижению склонности его к росту при нагреве за счет образования дисперсных частиц карбонитридов ванадия, к повышению прочностных и вязкостных свойств и сопротивления хрупкому разрушению (хладостойкости). Однако без использования азота ванадий при больших концентрациях (>0,1%) снижает ударную вязкость, увеличивает хладноломкость стали. Ванадий повышает предел выносливости, способствует улучшению свариваемости.

Концентрация азота менее 0,012% в стали, содержащей менее 0,08% ванадия, не обеспечивает требуемый уровень прочностных свойств, ударной вязкости при минус 60°С и измельчение зерна аустенита. При увеличении содержания ванадия и азота в стали до заявляемых пределов возрастает количество карбонитридов в ней, обеспечивающих повышение прочностных свойств и хладостойкости. Однако при повышении азота более 0,0 2% возможны случаи пятнистой ликвации и "азотного кипения" (пузыри в стали).

Введение ванадия совместно с азотом позволяет также снизить расход алюминия при раскислении стали для уменьшения загрязненности ее включениями корунда, снижающими контактно-усталостную прочность рельсов.

Микролегирование стали РЗМ выбрано, исходя из следующих соображений.

Превосходя кальций по сродству к сере и кислороду, РЗМ обеспечивают очищение металла от вредных примесей (фосфора, серы), газов, неметаллических включений, их глобуляризацию. Более эффективная раскислительная и десульфурирующая способность РЗМ по сравнению с кальцием связана с тем, что они в процессе раскисления присутствуют в виде остаточных содержаний в металле и реагируют с растворенным кислородом во всем интервале кристаллизации. Связывая кислород и серу в тугоплавкие соединения, кристаллизующиеся в первую очередь и служащие дополнительными центрами кристаллизации, РЗМ измельчают структуру литой стали, способствуют очищению границ зерен литого металла.

Применение РЗМ наиболее эффективно для стали, разливаемой на МНЛЗ. Они повышают скорость затвердевания непрерывно литой заготовки на 15-20%, что приводит к уменьшению расстояния между дендритными осями первого порядка и увеличивают размеры зоны равноосных кристаллов.

Обеспечивая повышение чистоты стали по вредным примесям, изменение природы и глобуляризацию неметаллических включений, измельчение структуры литой стали, РЗМ повышают горячую пластичность металла, в результате снижается пораженность НЛЗ поверхностными дефектами (трещинами, рванинами) и растет выход годного.

Улучшая качество металла, РЗМ обеспечивают измельчение зерна аустенита, повышение пластических свойств и особенно ударной вязкости при отрицательных температурах. Поэтому микролегирование РЗМ целесообразно проводить на рельсовой стали, разливаемой на МНЛЗ на заготовки, имеющие меньшее сечение и подвергающиеся меньшей степени деформации, чем слитки.

Микролегирование стали РЗМ позволит повысить хладостойкость рельсов за счет более глубокого раскисления, повышения чистоты металла по оксидным и сульфидным включениям, глобуляризации сульфидов и исключения образования пластичных силикатов, снижающих сопротивление хрупкому разрушению.

Для этой цели наиболее эффективны малые добавки РЗМ, исключающие образование как пластичных силикатов, так и хрупких сульфосиликатов, содержащих окислы РЗМ.

РЗМ достаточно эффективно сдерживают рост зерна аустенита. В области высоких температур их действие превосходит действие ванадия и ниобия, что особенно важно при нагреве непрерывно литых заготовок рельсовой стали (до 1200-1250°С).

Малые добавки РЗМ вводятся в заявляемую сталь с целью дальнейшего снижения окисленности стали, содержащей незначительное количество алюминия (≤0,005%), исключения образования пластичных силикатов, повышения ударной вязкости и сопротивления хрупкому разрушению. Кроме того, поверхностная активность РЗМ позволяет замедлить темп роста зерна в том случае, если только количество их не оказывается достаточным для образования сегрегации и неоднородностей в стали. Количество РЗМ, находящихся в твердом растворе, способствует торможению роста зерна. Содержащееся в твердом растворе количество РЗМ вполне достаточно для измельчения зерна и повышения хладостойкости рельсовой стали.

Увеличение содержания РЗМ до 0,005% повышает ударную вязкость при отрицательных температурах.

Содержание РЗМ в стали более 0,007% приводит к образованию неоднородностей в ней. Кроме этого, при повышении концентрации РЗМ эффективность действия их на измельчение зерна ослабляется, вызывая увеличение темпов роста зерна. Микролегирование стали РЗМ увеличивает общую работу разрушения, при минус 60°С способствует повышению работы зарождения трещины.

Ограничение содержания меди, серы и фосфора выбрано с целью улучшения качества поверхности и повышения пластичности и вязкости стали. Кроме того, концентрация серы определяет красноломкость, фосфора - хладноломкость стали.

Заявляемый химический состав рельсовой стали обеспечивает получение высокопрочных, износо- и хладостойких трооститных рельсов повышенной контактно-усталостной выносливости при охлаждении их сжатым воздухом.

Сталь заявляемого состава (таблица 1) выплавляли в 100-тонной дуговой электросталеплавильной печи ДСП-100 И7 и разливали на МНЛЗ. Полученные заготовки нагревали и прокатывали по обычной технологии на рельсы типа Р65, которые подвергали закалке в масле с температуры 800°С и отпуску при 460°С. Приведенные в таблице 2 данные показывают, что механические свойства, твердость объемнозакаленных рельсов из заявляемой стали значительно выше, чем рельсов из стали Э83Ф [4]. Заявляемый химический состав рельсовой стали обеспечивает также высокий уровень пластических свойств и высокое сопротивление хрупкому разрушению (KCU-60°C≥0,2 МДж/м 2 ). Повышение твердости, прочностных, пластических и вязкостных свойств рельсов увеличивает их износо- и хладостойкость, контактно-усталостную прочность и эксплуатационную надежность.

1. А.с. СССР №1435650 Мкл С 22 С 38/16, 1987 г.

2. А.с. СССР №1239164 Мкл С 22 С 38/16, 1984 г.

3. А.с. СССР №1633008 А1 Мкл С 22 С 38/28, 1991 г.

4. ТУ 0921-125-2001 Рельсы железнодорожные повышенной износостойкости и контактной выносливости.

Сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, азот, кальций, хром, молибден и железо, отличающаяся тем, что она дополнительно содержит никель и один из элементов, выбранных из группы, включающей цирконий и РЗМ, при следующем соотношении компонентов, мас.%:

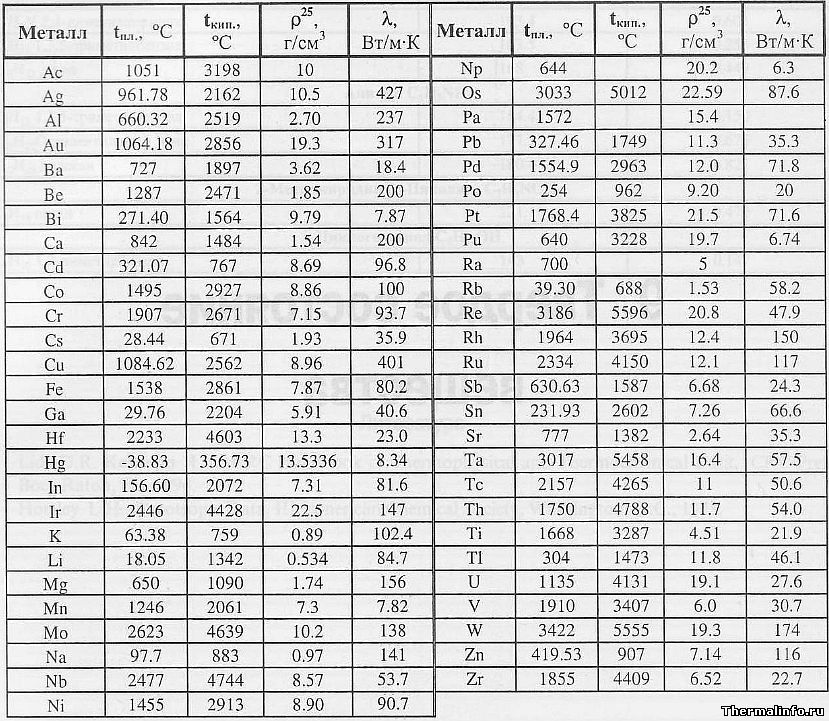

Температура кипения и плавления металлов. Температура плавления стали

В таблице представлена температура плавления металлов tпл, их температура кипения tк при атмосферном давлении, плотность металлов ρ при 25°С и теплопроводность λ при 27°С.

Температура плавления металлов, а также их плотность и теплопроводность приведены в таблице для следующих металлов: актиний Ac, серебро Ag, алюминий Al, золото Au, барий Ba, берилий Be, висмут Bi, кальций Ca, кадмий Cd, кобальт Co, хром Cr, цезий Cs, медь Cu, железо Fe, галлий Ga, гафний Hf, ртуть Hg, индий In, иридий Ir, калий K, литий Li, магний Mg, марганец Mn, молибден Mo, натрий Na, ниобий Nb, никель Ni, нептуний Np, осмий Os, протактиний Pa, свинец Pb, палладий Pd, полоний Po, платина Pt, плутоний Pu, радий Ra, рубидий Pb, рений Re, родий Rh, рутений Ru, сурьма Sb, олово Sn, стронций Sr, тантал Ta, технеций Tc, торий Th, титан Ti, таллий Tl, уран U, ванадий V, вольфрам W, цинк Zn, цирконий Zr.

По данным таблицы видно, что температура плавления металлов изменяется в широком диапазоне (от -38,83°С у ртути до 3422°С у вольфрама). Низкой положительной температурой плавления обладают такие металлы, как литий (18,05°С), цезий (28,44°С), рубидий (39,3°С) и другие щелочные металлы.

Наиболее тугоплавкими являются следующие металлы: гафний, иридий, молибден, ниобий, осмий, рений, рутений, тантал, технеций, вольфрам. Температура плавления этих металлов выше 2000°С.

Приведем примеры температуры плавления металлов, широко применяемых в промышленности и в быту:

- температура плавления алюминия 660,32 °С;

- температура плавления меди 1084,62 °С;

- температура плавления свинца 327,46 °С;

- температура плавления золота 1064,18 °С;

- температура плавления олова 231,93 °С;

- температура плавления серебра 961,78 °С;

- температура плавления ртути -38,83°С.

Максимальной температурой кипения из металлов, представленных в таблице, обладает рений Re — она составляет 5596°С. Также высокими температурами кипения обладают металлы, относящиеся к группе с высокой температурой плавления.

Плотность металлов в таблице находится в диапазоне от 0,534 до 22,59 г/см 3 , то есть самым легким металлом является литий, а самым тяжелым металлом осмий. Следует отметить, что осмий имеет плотность большую, чем плотность урана и даже плутония при комнатной температуре.

Теплопроводность металлов в таблице изменяется от 6,3 до 427 Вт/(м·град), таким образом хуже всего проводит тепло такой металл, как нептуний, а лучшим теплопроводящим металлом является серебро.

Температура плавления стали

Представлена таблица значений температуры плавления стали распространенных марок. Рассмотрены стали для отливок, конструкционные, жаропрочные, углеродистые и другие классы сталей.

Температура плавления стали находится в диапазоне от 1350 до 1535°С. Стали в таблице расположены в порядке возрастания их температуры плавления.

Читайте также: