Режимы закалки сталей таблица

Обновлено: 27.04.2024

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Закалка стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную. В машиностроении обычно используется объемная закалка, после которой твердость поверхности и сердцевины отличается незначительно. Поверхностная термообработка востребована для деталей, для которых важна высокая твердость поверхности и вязкая сердцевина.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

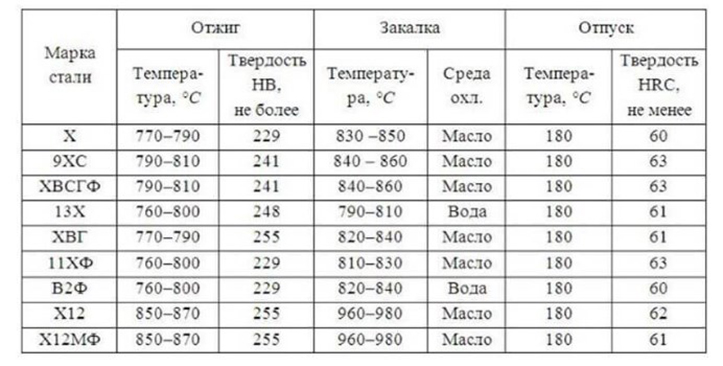

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали | Температура закалки стали | Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Прерывистая закалка в двух охлаждающих средах

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТО

Закалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Термообработка с самоотпуском

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

Струйная

Охлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Охлаждение

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

Отпуск

В зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

Технология термообработки металлов – особенности закалки стали в электропечи

Как будет осуществляться отжиг, закалка стали или ее отпуск, напрямую зависит от марки металла и формы обрабатываемых образцов. Также учитываются характеристики, необходимые продукции, которых можно добиться, применяя определенный комплекс действий и методик.

Промышленные и лабораторные печи для термообработки металла позволяют выполнять широкий спектр функций. Техника отличается простотой применения и точностью выполнения задач.

Термическая обработка стали – это тепловое воздействие на металл, с применением определенных режимов. Температурные процессы позволяют изменить структуру и свойства материала, усовершенствовав его качественные характеристики

Термообработка разных марок стали – основные операции

Каждый из видов термической обработки стали представляет собой сложный производственный комплекс. Среди различных процессов базовыми являются:

Отжиг

Закалка

Отпуск

Первого рода – рекристаллизационный, гомогенизацонный, изотермический

В одном охладителе

Второго рода – диффузионный, полный, неполный, светлый, сфероидизирующий

Муфельные печи позволяют осуществлять термообработку металла предельно четко. Благодаря современному оборудованию легко выставлять и поддерживать температуру необходимое количество времени

Особенности процесса закалки стали

Независимо от того, какая технология закалки стали будет выбрана, она будет состоять из следующих этапов:

- Нагрева. Сколько изделия будут находиться в камере печи, зависит от марки металла и необходимого эффекта.

- Выдержки. Температура и период зависят от объемов продукции и ее характеристик. Этап сквозного прогрева позволяет завершить преобразование структуры стали.

- Охлаждения. Важна не только охлаждающая среда, но и скорость, с которой будет выполняться процесс.

Для обработки углеродистой стали лучше всего подойдут камерные печи. Стоит учесть, что в этом случае не потребуется предварительный подогрев образца. Данные марки не подвержены короблению или растрескиванию основы.

Закалка стали – это технология термообработки, благодаря которой даже недорогим сортам металла легко повысить эксплуатационные характеристики. В результате можно снизить стоимость продукции, увеличив рентабельность производства

Изменение свойств металла зависит от соблюдения каждого критерия закалки. Самым значимым является температура нагрева. Именно она влияет на изменение атомной решетки. Какую термоотметку выбрать и определить период выдержки? Необходимые режимы термообработки стали зависят от требуемого уровня прочности и твердости для максимально долгого эксплуатационного срока изделия, при повышенном износе.

Камерные печи для термообработки разных марок стали выполняются с разными размерами рабочих камер и способами загрузки образцов. Выбрать подходящий вариант можно, исходя из производственных объемов

Технология закалки разных марок стали – как и для чего выполняется

Согласно ГОСТ на термообработку стали, закаливание разных марок может быть:

- С одним охладителем. Образец, доведенный до определенной температуры, погружают в жидкость. Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

- Прерывистой. Используются две среды. Металл сначала проходит быстрое охлаждение. Для этого подойдет вода. Затем продукцию погружают в масло. Это необходимо для медленного достижения определенной температурной отметки. Применяют способ для высокоуглеродистой стали.

При разных способах закалки отличаться могут не только получаемые качественные характеристики стали, но и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превышает мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. После этого осуществляется медленное охлаждение с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной. Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

- Изотермической. Метод схож со ступенчатым закаливанием, но отличается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько необходимо для завершения изотермического преобразования аустенита.

Основные температурные и временные режимы термообработки сталей – таблица показателей разных марок

Преимущества технологии закалки стали

Закаливание стали необходимо для изменения свойств изделий. Правильное выполнение всех процессов позволяет:

- Увеличить твердость поверхностного слоя.

- Повысить прочностные показатели.

- Снизить пластичность до нужного значения, повысив сопротивление на изгиб.

- Уменьшить вес продукции, сохраняя ее прочность и твердость.

Термообработка стали – основные технологические этапы

Основные дефекты при неправильной закалке стали

Независимо от того, какие виды термообработки стали осуществляются, при несоблюдении технологии можно ухудшить характеристики металла. Если закалка была выполнена неправильно, результатом станет:

1. Недостаточная твердость. Обусловлена слишком низкой температурой нагрева и малой выдержкой. Также к этому приведет и сниженная скорость остывания.

2. Перегрев. Возможен, если деталь доведена до большей температуры, превышающей отметку закаливания. Определить изъян можно по образованию крупнозернистой структуры. Это повлечет хрупкость металла.

Избежать окисления и обезуглероживания можно при помощи нагрева стали в электропечах с защитной атмосферой

5. Коробление и трещины. Появляются при сильном внутреннем напряжении. Проблема связана со спецификой обработки. В процессе нагревания и охлаждения металла происходит изменение объема. Зависят колебания, как от температуры, так и структурных преобразований, их скорости.

Только верно выполненная закалка металла обеспечит требуемые характеристики изделий различного назначения. Выполнять термообработку стали необходимо в строгом соответствии с производственной технологией

Подробнее о том, какие камерные или шахтные печи наилучшим образом подойдут для конкретных задач или будут универсальными, расскажут специалисты компании «Лабор». Для детальной консультации звоните прямо сейчас!

Зачем нужна и как проводится закалка стали?

Закалкой называют вид термической обработки металлов, который заключается в нагреве выше критической температуры с последующим резким охлаждением (обычно) в жидких средах. Критической называют температуру, при которой происходит изменение типа кристаллической решетки, то есть осуществляется полиморфное превращение. Она определяется она по диаграмме «железо-углерод». фото

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части. Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Технология закалки

Режим закалки определяется температурой, временем выдержки, скоростью охлаждения, используемой охлаждающей средой.

Способы закалки стали:

- в одном охладителе – применяется при работе с деталями несложной конфигурации из углеродистых и легированных сталей;

- прерывистый в двух средах – востребован для обработки высокоуглеродистых марок, которые сначала остужают в быстро охлаждающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – обычно востребован при частичной закалке изделия, осуществляется в установках ТВЧ и индукторах обрызгиванием детали мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, приобретая во всех точках сечения температуру закалочной ванны, окончательное охлаждение осуществляют медленно;

- изотермический – похож на предыдущий вид закалки стали, отличается от него временем пребывания в закалочной среде.

Типы охлаждающих сред

От правильного выбора охлаждающей среды во многом зависит конечный результат процесса.

- Для поверхностной закалки и работы с изделиями простой конфигурации, предназначенными для дальнейшей обработки, применяется в основном вода. Она не должна содержать соли и примеси моющих средств, оптимальная температура +30°C.

Внимание! Использовать этот способ охлаждения для деталей сложной конфигурации не рекомендуется из-за риска появления трещин.

Внимание! Для работы с изделиями из углеродистых сталей со сложным химическим составом используют комбинированное охлаждение. Оно состоит из двух этапов. Первый – охлаждение детали в воде, второй, после +200°C, – в масляной ванне. Перемещение из одной охлаждающей среды в другую должно производиться очень быстро.

Какие стали можно закаливать?

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ

Термическая обработка повышает жаропрочность и надолго сохраняет высокие показатели пластичности стали.

При термообработке жаропрочных сталей нужно учитывать несколько важных моментов:

- Термическая обработка не гарантирует на 100 %, что структура металла не изменится в период эксплуатации.

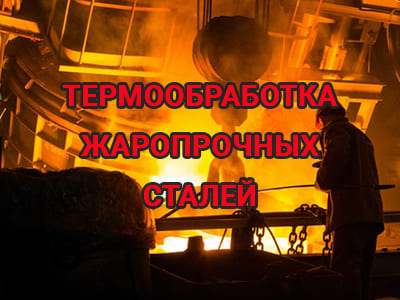

РАЗДЕЛЕНИЕ ЖАРОПРОЧНЫХ СПЛАВОВ ПО СПОСОБУ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Жаростойкие сплавы – это обширная группа материалов, из которых изготавливают детали машин, работающих при высоких температурах. Окно рабочих температур от 100 до 1000 0 C и выше, поэтому применяют разные сплавы:

- При 100 – 400 0 C используют конструкционные углеродистые и малолегированные стали, а также медные, алюминиевые и титановые сплавы.

В зависимости от того, как сплавы реагируют на термическую обработку их делят на 3 группы:

- Соединения, где не происходят фазовые превращения в твердом виде. Их можно подвергать только термообработке, при которой металл нагревают до температур ниже линии солидуса – это самая большая температура, при которой начинается плавление, но металл находится в твердом состоянии. Сюда относятся чистые ферритные и аустенитные стали, нихромы, молибдено-вольфрамовые сплавы.

Сплавы из 2 и 3 групп можно подвергать всем видам термической обработки.

Рисунок 1. Классификация жаропрочных сплавов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ И ЕЁ ВИДЫ

1. Отжиг 1-го рода.

Применяют отжиг 1-го рода для снятия внутренних напряжений, восстановления структуры, прочности, пластичности и других свойств металла, которые изменились в процессе предыдущего воздействия.

Сплав доводят до температуры, которая находится ниже линий диаграммы состояния, выдерживают при этой температуре и охлаждают с определенной скоростью.

Отжигу 1-го рода в основном подвергают однофазные жаропрочные сплавы – нихромы, молибдено-вольфрамовые соединения и т.п.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

2. Отжиг 2-го рода.

Отжигу 2-го рода применяют к тем сплавы, в которых проходят фазовые превращения в твердом состоянии. Он может быть полным – когда нагрев происходит до температур, превышающих верхнюю критическую точку, и неполным – когда температура нагрева находится между линиями диаграммы фазовых превращений.

3. Закалка.

Это нагрев металла выше критической температуры с последующим быстрым охлаждением.

Закалке подвергаются как сплавы, не имеющие полиморфных превращений, так и те, в которых эти превращения проходят.

Процесс закалки улучшает механические характеристики сплавов.

4. Отпуск.

Этот процесс схож с отжигом 1-го рода, но главное отличие в том, что отжиг 1-го рода является первичной, а иногда и единственной операцией, а отпуск проводится только после закалки.

5. Химико-термическая обработка.

Применима абсолютно для всех жаропрочных сплавов. Исключение составляют лишь случаи, когда элемент для насыщения металла не растворяется в нем и не образует химических соединений.

Таким способом обрабатывают детали, которые работают при высоких температурах. Это повышает их твердость и сопротивление износу.

Всем видам термической обработки можно подвергать только те жаропрочные сплавы, которые имеют фазовые превращения. К остальным применимы только отжиг 1-го рода и химико-термическая обработка.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

По химическому составу стали перлитного класса делят на углеродистые и низколегированные. Общее содержание легирующих элементов (хром, молибден, ванадий, титан, ниобий, вольфрам) в составе низколегированных жаропрочных сталей не превышает 5 %, количество хрома может быть более 3 %.

Такие сплавы применяют для производства деталей, которые работают в интервале температур 350 – 580 0 C. При более низких температурах используют углеродистую сталь, которая не применяется выше 400 – 450 0 C. Для работы при более высоких температурах используют многокомпонентные сплавы.

Рабочая температура в 0 C

Содержание легирующих элементов в вес. %

Cr

Mo

V

Таблица 1. Содержание легирующих элементов в перлитной стали для крепежных деталей.

Стали перлитного класса могут подвергаться следующим этапам термической обработки:

1. Отжиг.

Отжиг проводят для снятия напряжений, которые появляются в процессе обработки резанием или давлением, отливки и сварки.

Существует несколько разновидностей отжига:

1.1 Низкий отжиг, когда деталь нагревают до температуры на 50 – 150 0 C ниже точки Ac1 (превращение перлита в аустенит), выдерживают при ней и затем охлаждают.

1.2 Полный отжиг, когда деталь нагревают до температуры выше точки Ac3 (переход стали в аустенитное однофазное состояние, конец перекристаллизации), выдерживают и медленно охлаждают.

1.3 Неполный отжиг, при котором сталь нагревают до температур, находящихся между точками Ac1 и Ac3 с медленным охлаждением.

1.4 Диффузионный отжиг (гомогенизация). В этом случае сталь нагревают до температуры 1100 – 1200 0 C с последующей выдержкой 10 – 15 ч и медленным охлаждением.

После отжига сталь перлитного класса хорошо сопротивляется длительным нагрузкам при температуре свыше 400 – 450 0 C.

Таблица 2. Механические свойства хромомолибденовых сталей после отжига и улучшения.

2. Нормализация.

Это термообработки жаропрочных сталей, при которой охлаждение с температуры выше точки Ac3 происходит быстрее, чем при отжиге.

Структура малоуглеродистых сталей после нормализации отличается от отожженной только размером зерна. Механические свойства сплавов идентичны, поэтому для таких сталей часто вместо отжига применяют нормализацию как более экономичный процесс.

Нормализация снижает жаропрочность легированной стали, поэтому ее применяют в качестве заключительной термической операции только для малоуглеродистых и низколегированных сталей.

Охлаждают детали после нормализации на спокойном воздухе, вразброс.

3. Закалка.

Марка стали

Температура точки Ас3 в 0 C

Температура закалки в 0 C

Таблица 3. Рекомендуемые температуры закалки перлитных жаропрочных сталей.

Чтобы получить мартенситную структуру углеродистую сталь охлаждают в воде.

Чем больше в сплаве углерода и сложнее конфигурация детали, тем выше вероятность появления коробления и трещин из-за внутренних напряжений. Чтобы уменьшить эти напряжения применяют различные виды закалки:

3.1 Прерывистая. Охлаждение сплава происходит в двух средах – в воде и в масле.

3.2 Ступенчатая закалка в ванне, нагретой до температуры выше мартенситной точки с последующим медленным охлаждением.

3.3 Изотермическая закалка в горячих средах.

4. Отпуск.

Отпуск необходим после закалки на мартенсит, после изотермической закалки и после нормализации. Для жаропрочных сталей всегда применяют высокий отпуск (600 – 700 0 C).

Температура нормализации в 0 C

Количество остаточного аустенита и карбидов в %

Без отпуска

650 0 C, 3ч.

650 0 C, 6ч.

680 0 C, 3ч.

Таблица 4. Влияние отпуска на количество остаточного аустенита и карбидов в стали.

5. Химико-термическая обработка.

Такой вид обработки повышает износостойкость деталей и защищает их от высокотемпературной газовой коррозии. В основном для этих целей применяют азотирование, диффузионное насыщение поверхностных слоёв металла хромом, алюминием и другими элементами.

ТЕРМИЧЕСКАЯ ОБРАБОТКА ХРОМИСТЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

Основное преимущество 12 %-ных хромистых сталей по сравнению с низко- и среднелегированными сталями перлитного класса – повышенная стойкость против газовой коррозии (жаростойкость).

Существенное превосходство хромистых мартенситных сталей над аустенитными – низкий коэффициент линейного термического расширения. Это позволяет использовать их для производства деталей, сопряженных с деталями из перлитных сталей.

Технологические свойства и обрабатываемость резанием у стали с 12 % Cr близки к низколегированным сталям перлитного класса.

Содержание элемента в %

C

Si

Mn

W

Nb

Ni

* Марки стали по ГОСТ 5632-61.

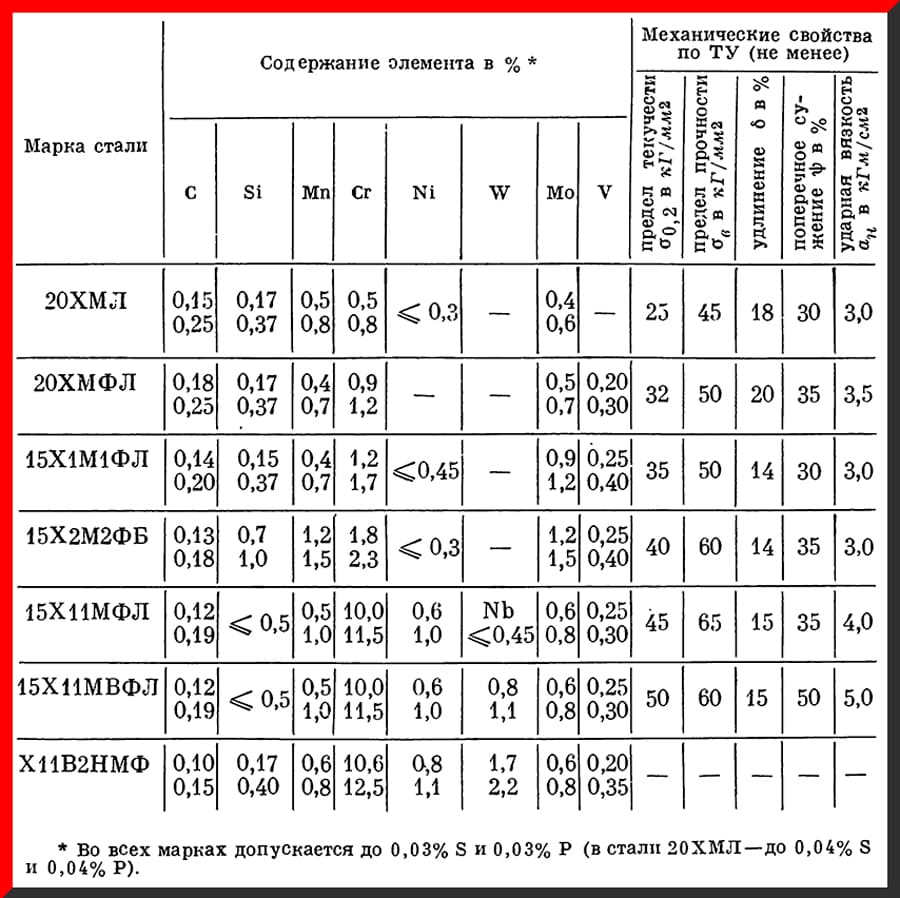

Таблица 5. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Таблица 6. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Из сортового металла изготавливают лопатки и крепежные детали паровых и газовых турбин. Крупные поковки используют при производстве турбинных дисков и роторов, мелкие – для арматуры.

Хромистые стали мартенситного класса могут подвергаться следующим этапам термической обработки:

1. Закалка.

Эти стали относятся к мартенситному и мартенситно-ферритному классу (содержание феррита в структуре не более 10 %).

Особенность сталей с содержанием хрома 11 – 14 % — критическая скорость закалки, поэтому их закаливают на мартенсит при охлаждении на воздухе. Однако крупные детали часто охлаждают в масле, чтобы обеспечить полное мартенситное превращение. Охлаждать заготовки и детали из хромистых сталей в воде не рекомендуется, так как на их поверхности могут образоваться трещины.

Для большинства 12 %-ных хромистых сталей температура точки Ас1 колеблется в интервале 800 – 900 0 C, а температуры, отвечающие точке Ас3 – в пределах 860 – 1000 0 C.

При меньшем содержании хрома в составе сплавов температура критических точек снижается на 30 – 50 0 C. Такие стали закаляют в воде и на воздухе соответственно с температуры 950 и 1000 0 C.

2. Отпуск.

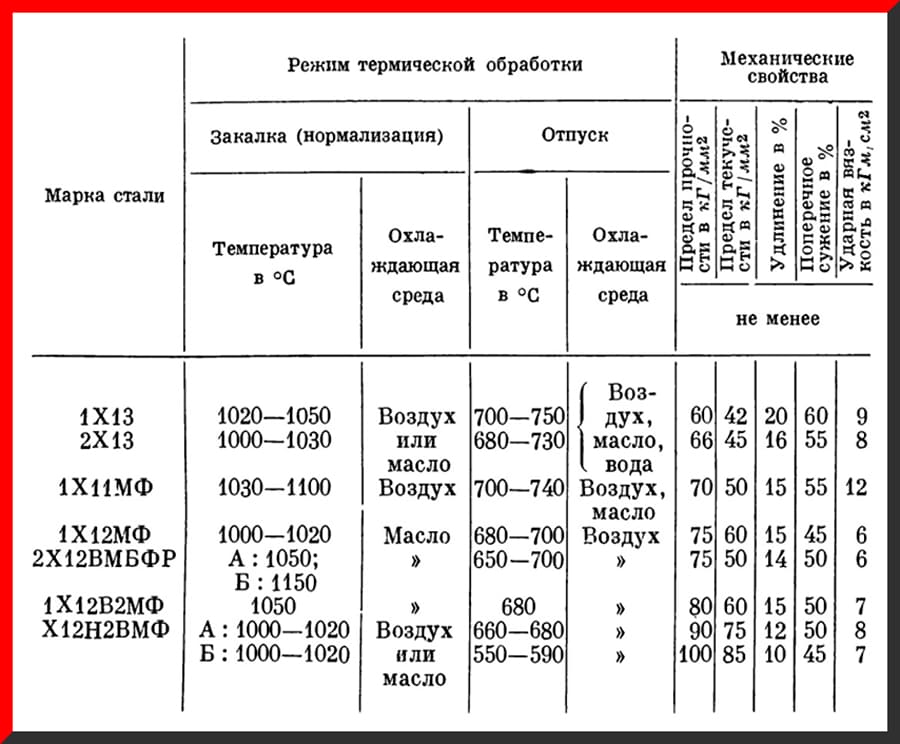

Таблица 7. Режимы термической обработки и механические свойства хромистых сталей мартенситного и феррито-мартенситного классов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

Жаропрочные аустенитные стали чаще всего подвергают двухступенчатой термической обработке: закалка с нагревом до температуры существования однофазного высоколегированного аустенита и отпуск при температуре равной или чуть выше рабочей.

В некоторых случаях предварительно проводят гомогенизацию, чтобы выровнять химический состав во всем объеме металла. Этой процедуре, как правило, подвергают слитки и крупные отливки из сложнолегированных аустенитных сталей. Температура диффузного отжига 1100 – 1300 0 C, а длительность выдержки составляет 24 – 72 ч. В таких условиях образуются слишком крупные зерна аустенита, но они измельчаются при горячей обработке давлением.

Читайте также: