Сердечник ротора электротехническая сталь алюминий

Обновлено: 01.05.2024

Для сердечников трансформаторов, реле, звонков и электродвигателей применяют электротехническую сталь. К примеру, «проволочная» калёная им не подойдёт. Причина особых требований – заметные потери на перемагничивание у многих стандартных сортов стали.

Общее описание

Электротехническая сталь (ЭТС) – сплав, отличающийся по примесям, к примеру, дозировкой кремнийсодержащих соединений. Таким соединением выступают молекулы ферросилиция – именно им легируют сталь для электрических магнитопроводов.

Применение феррита – ломкого материала, представляющего собой сплошную беспластинчатую структуру, не дало каких-либо улучшений по сравнению с раздельно-склеенными пластинами.

Железо с низким содержанием угля – до 0,2 промилле – ценится благодаря низким потерям на перемагничивание в циклах переменного тока (его частота может колебаться от единиц герц до сотен мегагерц). Чтобы добиться данного эффекта, выпускают кремнистую мягкую сталью. Содержание кремния в ней приближается к отметке в несколько процентов – по массе, от общего состава продукции.

Спрос на текстурированные таким образом стали заметно высокий: стоимость килограмма трансформаторной стали превышает цену на этот же килограмм нержавейки. ЭТС с ферросилицием – исходный материал для токовых и силовых (по электрическому напряжению, получаемому с выхода) трансформаторов, роторных и статорных сборок (сердечников). Силовой трансформатор на подстанции, а также электрогенератор (турбогенератор) на электростанции – типичное применение данного сплава, но ещё больший спрос трансформаторной стали наблюдается при производстве двигателей, например, вентиляторов и стиральных машин.

Удельное электрическое сопротивление ЭТС повышено – по сравнению с сопротивлением той же калёной проволоки (в пересчёте на эквивалентную площадь сечения). Сравнив, к примеру, сечение броневого сердечника трансформатора с тросом подъёмного крана такой же толщины (по площади в разрезе), отметим, что реальное электрическое сопротивление куска троса, равного по длине сердечнику, заметно ниже. Повышение сопротивления сердечника приводит к заметному снижению потерь на вихревые токи. КПД трансформатора возрастает, а перегрев в нагруженном режиме – уменьшается.

Свойства

Кривая намагничивания, согласно ГОСТ, должна быть таковой, чтобы петля гистерезиса (характеристика, отвечающая за затраты на вихреток) не была выраженной. Существует ещё одна характеристика – коэрцитивная сила (КС), благодаря чему гистерезисный эффект на графике растягивается ещё больше. В идеальном магнитопроводе и тот, и иной эффект отсутствовали бы, при этом сердечник трансформатора считался бы отличным магнитопроводом благодаря нулевому, как у сверхпроводника, сопротивлению.

Даже если ввести сталь в это состояние, заморозив её до -270 градусов (температура, близкая к абсолютному нулю), то потери на вихревое перемагничивание всё равно останутся, пусть и в минимальном количестве. С вихревыми потерями борются также уменьшением толщины пластин. Так, для 50-60 Гц в питающей сети толщина пластин трансформатора – не более полумиллиметра.

Для 400-герцовых трансформаторов, а также для микротрансформаторов в зарядных устройствах для смартфонов и планшетов, которые зачастую меньше напёрстка из-за быстропеременного тока в 10 кГц и более, полученного путём «выпрямления» на сетевом диодном мосте и превращённого в ВЧ-напряжение с помощью простейшего преобразователя частоты, толщина пластины не превышает 1 мм. Для радиочастот и вовсе применяется цельный ферритовый тороид (кольцо), а не пластины.

Понижение потерь на гистерезисный эффект можно достичь, повысив процент кремния в стали. Однако существует предел, выше которого содержание кремния лучше не повышать: полезный эффект незначителен, зато ломкость пластин существенно возрастает. Параметры высококремнистой стали идеально подходят для использования в качестве магнитопровода – настолько, насколько позволяет это сделать реальная ситуация.

Кремнийсодержащая сталь уменьшает потери на 30% – по сравнению с потерями в той же калёной легированной стали. Масса трансформатора, электродвигателя, реле или электромагнита даёт возможность снизить и расход железа – до пятой части в пересчёте на состав обычной низкоуглеродистой стали, в которой кремния нет. Плотность трансформаторной стали – 7650 кг/м3 (у большинства легированных, не содержащих кремний в значительных количествах – 7,7… 7,8 г/см3, что на несколько процентов больше).

Относительная магнитопроницаемость ЭТС достаточна, чтобы обеспечить минимальный уровень потерь на преобразование переменного тока из одного напряжения в другое.

Производство трансформаторной стали основывается на горячекатаной и холоднокатаной технологии. Горячая прокатка – вторичная обработка с повышением температуры при раскатывании до нескольких сот градусов, холодная – при незначительном подогреве (не более 200). Общее начало – литьё и выпекание слитков-заготовок – имеется у обоих способов производства, вне зависимости от количества и процентной пропорции примесей, входящих в общий состав производимых первичных заготовок.

Горячекатаная

Горячепрокатная сталь не выделяется особыми свойствами. Трансформаторной она называется лишь из-за повышенного содержания кремния. Оно здесь достигает 4,5% по массе сплава. Дополнительно состав легируется алюминием – его содержание здесь равно примерно половине процента.

Горячепрокатный состав считается изотропным (динамная сталь). Нелегированная (без алюминия) – релейная сталь, она служит исходным материалом для изготовления пластин двигателей-генераторов, являющихся обратимыми в плане потребления/выработки электрического тока.

Холоднокатаная

Горячий прокат, в связи с необходимостью прерывания технологического процесса, в настоящее время полностью вытесняется холоднопрокатным способом. Магнитные свойства горячекатаной стали в современных условиях считаются едва удовлетворительными или неудовлетворительными, так как из-за характеристик, присущих ей, наблюдается заметно меньшая эффективность деталей и узлов, одной из функций которых является преобразование механической энергии в электрическую и наоборот.

Параметры легированного стального сплава в значительной мере определяются процентным содержанием кремния. Внутреннее структурирование сплава также образуется при отливании и выпекании слитков, которые затем поступают в прокат.

Горяче- и холоднопрокатный составы характеризуются разницей в размере и взаиморасположении ячеек кристаллической решётки.

Магнитная проницаемость свойственна в больших значениях лишь для сплавных материалов, содержащих значительный размер каждой из ячеек. Мелкие кристаллы, образующие основу других, схожих по химсоставу сплавов, обладают, наоборот, большей коэрцитивной составляющей. Управление размером кристалла (ячейки) – задача определённого типа и вида обработки стальных сплавов.

Например, отжигание заготовок даёт преодолеть избыточные внутренние напряжения в сплаве, при этом увеличивается размер его элементарной ячейки. Горячепрокатный способ обработки заготовок, полученных только что в печи, не способен существенно переупорядочить гранулы (кристаллы) в структуре сплава, отчего они остаются хаотично расположенными. Изотропная сталь в результате характеризуется независимостью магнитных параметров от направленности расположения кристаллов.

Чтобы эти гранулы заняли чёткую упорядоченную позицию, покончив при этом с присущей им хаотичностью окончательно, холодный прокат производится повторно, при этом используется отжигание в определённых условиях, отличающихся от стандартных. В результате образуется анизотропный сплав, где направляющие жёсткости кристаллической решётки состава совпадают с направлением проката. Разместив заготовку из анизотропного состава в верном направлении, мастер-прокатчик добьётся увеличения значения магнитной проницаемости, снизив в значительной мере КС.

Маркировка

Марки изотропной заготовки в тонких листах: 2011, 2012, 2013 и десятки иных. Неизотропная же представлена следующими кодами из каталога: 3311, 3411 и десятки других.

Маркировка ЭТС разграничивает её область применения. Так, сплавы 1211, 1212, 1213, 2211 применяют как подвижные вращатели (роторы) и полюсные пластины статорных сборок в моторах, работающих от незнакопеременного напряжения.

Подвижные и неподвижные составляющие для электромоторов, работающих на переменном токе, также изготавливаются из данного сорта стали.

Мощность заводских установок, например, конвейерной ленты, может составлять до 100 киловатт. Магнитопроводы технических и медицинских приборов также обращаются к вышеуказанным «числовым» сортам. Пример – вибрационные сетевые бритвенные и машинки для стрижки волос, медицинские МРТ-сканеры, содержащие мощный электромагнитный контур – все они применяют эти высокопластичные сплавы.

1311, 1312 – эти сорта идут на изготовление пластин для асинхронных моторов, которым требуется три фазы переменного напряжения. Промышленная мощность этих двигателей – от 100 до 400 кВт. Обладают чуть худшей, чем предыдущие варианты из данного перечня, пластичностью.

Сорта 1411, 1412, 2411 – для тех же «асинхронников», однако их мощность доходит до мегаватта. Моторы повышенной частоты, например, 400-герцовые движки, а также бытовые трансформаторы – основа блоков питания – также используют эти три сорта в качестве материала для пластин сердечников. Пластичность – минимально удовлетворяющая основным запросам: при разборке пластины не ломаются, но малейшая попытка согнуть их приведёт к растрескиванию материала.

Маркировка, не имеющая букв, также поделена на составляющие:

- 1 или 2 (первая цифра) – горячая или холодная прокатка;

- 0… 5 (вторая) – ферросилиций, менее 1% кремния – «0»;

- 0… 9 (третья) коэрцсила и магнитоиндукция;

- 00… 99 (4-я и 5-я) – значения КС и МИ.

Полный список марок ЭТС для серосодержащих сплавов: 1211, 1212, 1213 и несколько десятков других.

ЭТС без легирования представлена следующими марками: 10832, 10848, 10850 и десятки иных.

Производители ЭТС, занимающие ведущие позиции – Россия, Китай и Япония. Отечественные компании, выпускающие ЭТС – «Северная Сталь», «ВИЗ» и Новолипецкий комбинат.

Сортамент

ЭТС поставляется на другие фабрики как листовая продукция. Найти в продаже этот же сорт ЭТС в виде прута или уголка весьма затруднительно – эти элементы можно получить лишь склейкой пластин. Готовые листы обладают шириной от 24 см до 1 м. Сплав производится в виде рулонной или отдельной листовой продукции, длина листа – от 72 см до 1 м. Толщина стали (листа, рулонной скрутки в один слой) – от 50 мкм до 1 мм. Типовые и несколько десятков иных марок толщиной – 100, 200, 350 мкм и 0,5 мм. ЭТС производится как сортовой материал и как разрезная лента.

Применение

Электромагнитные системы и электроника, работающая с высокими (от единиц килогерц) частотами, позволяют использовать эту сталь в виде сердечников трансформаторов и электромагнитов, дросселей, электрогенераторных двигателей и моторов.

Основным материалом для этих целей служит текстурированная сталь – использование её в этом случае наиболее целесообразно. Сила воздействия электромагнитного поля – низкий или высокий уровень – значения не имеет: ЭТС отлично проявит себя во всех подобных случаях. Поля большой интенсивности используются на частотах до 60 Гц, средней – до 400, малой – до десятков килогерц.

Обработка

ЭТС хорошо поддаётся обработке – особенно низкоуглеродистая. Благодаря более чем хорошей (по количественному показателю) пластичности она легко разрезается при помощи аппаратов лазерной резки. Достоинство лазерной резки – непричинение повреждений из-за отсутствия прямого механического контакта резака с поверхностью и толщей листа-заготовки.

Точность и ровность реза достигается благодаря ЧПУ и сведениям из файла-заготовки, по которым лист раскраивается строго по отмеченным на чертеже линиям почти без какой-либо погрешности.

Термическая резка осуществляется при помощи газосварочной горелки, которая выдаёт реактивное (смесь ацетилена с кислородом) пламя. Его температура превышает 3000 по Цельсию. Плазменную резку выполняют путём лазерного раскраивания листа под действием луча запредельной мощности (насколько это возможно), благодаря чему металл превращается в плазму и образует ровную линию реза.

Сердечники электрических машин

Сердечники электрических машин, по которым проходит переменный магнитный поток, собирают (шихтуют) из изолированных друг от друга листов электротехнической стали толщиной 0,5 мм. Этим достигается значительное снижение потерь от вихревых токов.

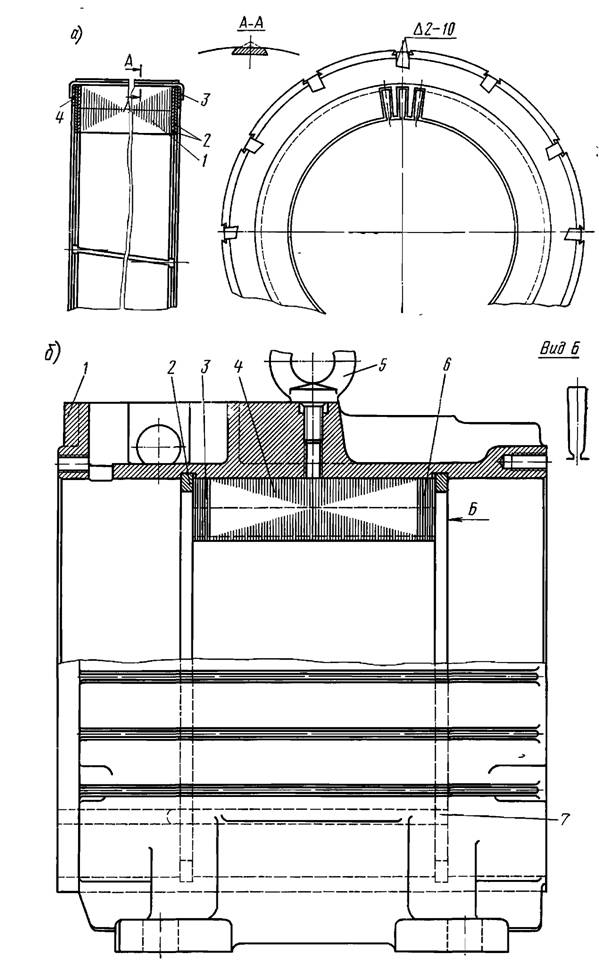

Сердечники статоров и роторов машин переменного тока и якорей машин постоянного тока при наружном диаметре до 990 мм выполняют из листов в виде колец (рис. 1, а), а при большем диаметре— из сегментов (рис. 1, б), которые при сборке образуют магнитную систему кольцевой формы. В кольцах и сегментах выштампованы пазы под обмотку. В сегментах, кроме того, имеются пазы для крепления их к станине или на ободе ротора.

Рис. 1. Лист сердечника в виде кольца (а) и сегмента (б)

Тонколистовую электротехническую сталь изготовляют в виде рулонов, листов и ленты. Обозначения марок стали в соответствии с ГОСТ 214270—75 состоят из четырех цифр.

Первая цифра обозначает класс по структурному состоянию и виду прокатки: 1—горячекатаная изотропная; 2 — холоднокатаная изотропная; 3—холоднокатаная анизотропная. В анизотропных сталях магнитные свойства вдоль прокатки и в направлении, перпендикулярном прокатке, различные.

Вторая цифра обозначает содержание кремния в данной марке стали. Добавка этого элемента увеличивает электрическое сопротивление стали и улучшает ее магнитные свойства. По содержанию кремния стали подразделяют на шесть групп: 0 — с содержанием кремния до 0,4% (нелегированная); 1 — от 0,4 до 0,8; 2— от 0,8 до 1,8; 3— от 1,8 до 2,8; 4 — от 2,8 до 3,8; 5 — от 3,8 до 4,8%.

Третья цифра в обозначении марки характеризует удельные потери и магнитные индукции, четвертая — порядковый номер типа стали.

Рис. 2. Статорный сердечник, скрепленный скобами (а) и набранный в станину (б)

В асинхронных двигателях единых серий А-АО и А2—А02 была применена горячекатаная листовая сталь марки 1211, в двигателях серии 4А при высотах до 160 мм применяется холоднокатаная рулонная сталь 2013, а при высотах выше 160 мм — 2212. Стали, примененные в новой серии, имеют индукции на 4—8% большие при том же намагничивающем токе и на 20—30 % меньшие удельные потери.

Изоляцию листов выполняют в виде лаковой или оксидной пленки. Лаковая пленка наносится на листы специальными машинами. Оксидная пленка имеет незначительную толщину и образуется на листах путем выдержки их в камере при температуре 560°С с подачей водяного пара.

Сердечники статоров машин переменного тока мощностью до 100 кВт опрессовывают между нажимными шайбами 1 (рис. 2, а) и скрепляют скобами 2 по спинке. Зубцы, не имея опоры, могут на торцах отгибаться. Размер 1Х по ним может быть больше размера I по спинке на 1—2 мм и более в зависимости от высоты зубца. Это явление называется распушением или веером зубцов. Изоляция обмоток может быть нарушена из-за перемещения листов при недостаточной прессовке или распушении сердечника.

Распушение уменьшают установкой с торцов сердечника крайних утолщенных или сваренных друг с другом точечной сваркой или склеенных листов. Монолитный сердечник получают склейкой всех его листов.

Сердечники статоров микромашин и малых машин в спрессованном состоянии заливают алюминиевым сплавом. Заливка частично захватывает торцы сердечника, благодаря чему он оказывается закрепленным в алюминиевой оболочке, которая является одновременно и корпусом машины.

Сердечники статоров с наружным диаметром более 400—500 мм шихтуют непосредственно в станину. Посадку обычно осуществляют на ребра 7 (рис. 2, б) станины 6. Сердечник спрессовывают между двумя массивными нажимными шайбами 1, которые закрепляют в корпусе в осевом направлении шпонками 3. Шпонки приваривают, чтобы предохранить их от выпадания, к станине или шайбам. Давление при спрессовке сердечника передается через нажимные пальцы 4, которые крепят к крайним листам точечной сваркой или расклепкой специальных выступов на них. входящих в отверстия зубцов крайних листов. Нажимные пальцы ликвидируют веер зубцов.

Сердечники статоров крупных машин для лучшего охлаждения изготовляют из нескольких пакетов 8, разделенных вентиляционными каналами. Каналы образуются установкой дистанционных распорок 5 — ветрениц, которые по конструкции аналогичны нажимным пальцам. Распорки крепят к крайним листам пакетов сваркой или расклепкой.

Сердечники роторов 4 (рис. 3, а) при наружном диаметре до 300—400 мм насаживают непосредственно на вал 1. Для передачи вращающего момента на валу в месте посадки сердечника устанавливают шпонку 5. В машинах малой мощности вместо шпонки применяют накатку. Сердечники спрессовывают между нажимными шайбами 3. С одной стороны ротора шайба упирается в буртик вала, с другой — фиксируется в осевом направлении втулкой 2, насаженной по прессовой посадке, или пружинным стопорным кольцом 6 (рис. 3, б), устанавливаемым в канавку на валу.

Рис. 3. Крепление сердечника на валу втулкой (а) и пружинным кольцом (б)

Нажимная шайба имеет выточку на глубину 3—4 мм, которая предохраняет кольцо от разгибания под действием центробежных сил. Пружинные кольца могут быть установлены с обеих сторон сердечника.

В якорях машин постоянного тока и фазных роторах асинхронных двигателей нажимные шайбы совмещаются с обмоткодержателями, которые выполняются в виде кольцевых приливов на шайбе и служат для опоры лобовых частей. При коротких и жестких лобовых частях в тихоходных машинах обмоткодержатели не предусматривают.

Сердечники роторов при наружном диаметре от 300—400 мм до 900 мм насаживают обычно на промежуточную втулку с отверстиями или ребрами для уменьшения массы. Втулку напрессовывают на вал.

Главные полюса машин постоянного тока пронизываются постоянным магнитным потоком. Потерн у них возникают только на внутренней поверхности наконечников, обращенной к воздушному зазору, вследствие пульсаций магнитного потока при поочередном прохождении под участком наконечника зубцов и пазов. Полюса для уменьшений потерь набирают из листов толщиной 1—2 мм. При больших толщинах затрудняется штамповка листов и увеличиваются поверхностные потери, при меньших толщинах увеличиваются затраты труда вследствие увеличения количества листов, а также уменьшается коэффициент заполнения сердечника сталью.

Рис. 4. Крепление листов сердечника полюса заклепками (а) и стержнем (б)

Листы полюсов 2 скрепляют заклепками 3 (рис. 4, а). Для получения монолитного полюса крайние листы 1 делают из более толстой стали. Полюса к корпусу крепят болтами, которые ввертывают в резьбовые отверстия, нарезанные в теле сердечника.

Заклепки, стягивающие полюса, имеют отверстия на концах и развальцовываются в конические зенковки в крайних листах, выполняемые обычно с углом 60°.

В крупных тяжелых полюсах скрепление листов с помощью одних только заклепок оказывается недостаточным: полюс деформируется при подтягивании его к станине. В этом случае в сердечник 4 запрессовывают стальной стержень 5 (рис. 4, б) с резьбовыми отверстиями для крепления полюса к корпусу 6 болтами 7.

У одного и того же листа статора или ротора угол между осями пазов и сами размеры пазов получаются неодинаковыми. Это происходит потому, что при изготовлении штампов всегда неизбежны погрешности. Стенки пазов получаются неровными. Чтобы уменьшить эти неровности, сердечники собирают из листов, вырубленных одним и тем же штампом и расположенных в таком же положении, в каком они штамповались.

Для выполнения этого условия листы изготовляют с шихтовочными знаками в виде скругленных выемок (см. рис. 1, а). У статорных листов знаки располагаются на наружной поверхности, у роторных — на внутренней. Обычно на листе выполняют два знака с таким расчетом, чтобы при смещении или перевертывании листов они не совпадали. Полюсные листы для обеспечения гладкой поверхности и плотного прилегания к станине также выполняют с шихтовочным знаком (см. рис. 4, б).

Технология и оборудование производства электрических машин - Изготовление сердечников магнитопроводов

ГЛАВА v

ИЗГОТОВЛЕНИЕ СЕРДЕЧНИКОВ МАГНИТОПРОВОДОВ § 5-1. Типы сердечников

Сердечник электрической машины является частью магнитной цепи, на периферии которого располагается обмотка.

Назначение сердечника в машине определило его конструкцию и технологию изготовления.

Пакеты сердечников изготовляются из специальной электротехнической стали, обладающей благодаря присадке кремния невысокими удельными потерями. С целью уменьшения потерь на вихревые токи пакеты сердечников статоров, роторов и якорей набираются из отдельных, изолированных между собой, листов электротехнической стали толщиной 0,5 мм, а главных полюсов — из машиноподелочной стали Ст. 2 толщиной 1,5—2 мм.

Технологию изготовления сердечников необходимо строить таким образом, чтобы в процессе обработки и сборки не ухудшались их магнитные свойства и был получен монолитный пакет сердечника, в котором не должна подвергаться повреждениям изоляция обмоток как при ее укладке, так и в процессе эксплуатации электрической машины.

На рис. 5-1 показаны конструкции сердечников электродвигателей переменного и постоянного тока.

Сердечник статора электродвигателя единой серии (рис. 5-1, а) состоит из пакета отдельно набранных листов 1 л 2, скрепленных скобами 3, и нажимных шайб 4.

В крановых электродвигателях пакет сердечника статора шихтуется непосредственно в станину, в которой после опрессовки на гидропрессе запирается кольцевыми шпонками (рис. 5-1, б).

Пакеты сердечников фазных роторов и якорей машин постоянного тока собираются непосредственно на вал (рис. 5-1, в).

Сердечники главных полюсов небольших размеров скрепляются несколькими заклепками. Но такого крепления для пакетов сердечников большой длины оказывается недостаточно, так как пакет получается нежестким, вследствие чего поверхность полюса получается не прямолинейной, а винтовой.

Для придания сердечнику главного полюса необходимой жесткости, исключающей образование спирали, в пакет сердечника запрессовывается металлический стержень (рис. 5-1, г). В стержне предусмотрены отверстия с резьбой для крепления полюса к остову.

При изготовлении сердечников особое внимание должно быть обращено на качество поверхности пазов пакетов, в которые укладывается обмотка.

Заусенцы и отдельные выступающие листы в пазу могут послужить причиной повреждения и пробоя изоляции обмоток.

Особенно опасным местом для повреждения изоляции проводников обмоток, как показывает анализ причин брака, является выход из паза пакетов статоров, роторов и якорей. В первую очередь это относится к всыпным обмоткам.

В процессе укладки обмоток в местах перехода пазовой части в лобовую, т. е. на выходе из паза, проводники катушки обмотки перегибаются и при наличии острых кромок паза может произойти повреждение изоляции. Острые кромки паза могут повредить изоляцию и в процессе эксплуатации (из-за возможных перемещений обмотки в пазу в результате вибрации, тряски, действия центробежных сил и температурных изменений). Нарушение изоляции обмотки может произойти также за счет перемещений листов железа в процессе работы машины в результате неплотной спрессовки пакета или большого распушения зубцов крайних листов.

Распушение листов показано схематически на рис. 5-2.

Для предохранения обмотки от повреждения вследствие указанных причин принимаются следующие конструктивно-технологические меры.

После опрессовки пакетов листов гидравлическим прессом их сжатое состояние обеспечивается запорными скобами 3 (см. рис. 5-1, а) или кольцевыми шпонками 2 (см. рис. 5-1, 6) у пакетов статоров и нажимными шайбами 3 и 7 у пакетов роторов и якорей (см. рис. 5-1, в).

Нажимные шайбы удерживаются на валу за счет натяга прессовой посадки.

Для уменьшения величины распушения листов с торцов пакета устанавливаются несколько (четыре — пять) листов толщиной по 1 мм и применяется ступенчатая опрессовка пакета.

Вначале пакет спрессовывается полным расчетным давлением, при этом давление пресса передается пакету через технологическую оправку, которая перекрывает и зубцы листов, затем уменьшенной величиной давления насаживается нажимная шайба и пакет допрессовывается.

Применение с торцов пакета утолщенных крайних листов требует дополнительных штампов для их изготовления, распушение же при этом полностью не устраняется.

Для устранения распушения листов следует с торцов пакета установить несколько склеенных листов, вырубленных тем же штампом, что и остальные листы пакета. Монолитный пакет можно получить, склеив листы всего пакета. Однако этот процесс требует дополнительных затрат, поэтому склеенные сердечники применяются в ответственных машинах небольших габаритов.

Рис. 5-1. Магнитные сердечники:

а — статора асинхронного двигателя единой серии; б — статора асинхронного кранового сердечника; 5 — грузовой винт; 7 — шпонка; в — якоря электродвигателя постоянного 5 — листы якорные; г — главного полюса: 1 — полюсный лист; 2 — крайний

электродвигателя: 1 — станина; 2 — кольцевая шпонка; з, 6 — крайние листы; 4 — листы тока: 1 — вал, 2 — коллектор; з и 7 — шайбы нажимные; 4, 6 — пакет крайних листов; лист полюса; 3 — заклепка полюсная; 4 — полюсный лист; 5 — стержень

Как указывалось выше, острые кромки пакета представляют собой большую опасность для обмотки, поэтому на выходе из паза

Рис. 5-2. Распушение листов сердечника ротора:

l0 — длина сердечника по длине паза; I — длина распушенного сердечника

листов запиливаются напильником или в пакете склеенных крайних листов при его изготовлении снимается пологая фаска.

§ 5-2. Отжиг листов сердечников

При штамповке листов сердечников вследствие пластической деформации структура металла вдоль периметра вырубки изменяется. В результате искажения кристаллической решетки поверхностные слои металла упрочняются. Это явление называется наклепом. Наклеп значительно ухудшает магнитные свойства железа сердечников — увеличиваются удельные потери и напряженность магнитного поля.

Ухудшение магнитных свойств в зависимости от ширины зубцов может составлять от 10 --- 15% до 200-500% и будет большим у зубцов, имеющих наименьшую ширину.

Восстановление магнитных свойств сердечников с наклепанными листами может быть произведено путем термической обработки — отжига в печах с защитной атмосферой.

§ 5-3. Изолирование листов сердечников

Изоляцией листов сердечников служит обычно лаковая пленка бакелитового или масляноглифталевого лака № 202, наносимая на их боковые поверхности в специальных лакировальных машинах.

Изолировка листов может быть также достигнута за счет оксидной пленки, получаемой в результате процесса оксидации листов.

Не подвергаются изолировке листы сердечников фазных роторов электродвигателей небольшой мощности, так как величина потерь в пакетах сердечника незначительна вследствие пониженной частоты изменений магнитного потока.

Листы железа короткозамкнутых роторов можно изолировать только оксидной пленкой, потому что лаковая пленка выгорает при заливке пакета алюминием.

При изолировке листов лаком суммарная толщина лаковой пленки с обеих сторон при одноразовом покрытии должна быть 0,013— 0,015 мм, а при двухразовом — 0,026—0,03 мм.

Лакированные листы контролируют внешним осмотром. Лаковая пленка у них должна быть сухой, твердой и не давать отлипа.

Неисправности и ремонт сердечников - Конструкция сердечников роторов

Рис. 13. Лист (диск) активной стали ротора диаметром до 990 мм.

- — пазы для укладки обмотки;

- — отверстия для вентиляционных аксиальных каналов; 3 — вырез под шпоночную канавку.

Сердечники роторов и якорей диаметром до 990 мм шихтуют из дисков (рис. 13). По возможности с целью экономии металла листы для роторов выштамповывают из середины колец, идущих для сердечника статора этой же машины При диаметре свыше 990 м.м сердечники шихтуют из сегментов. Наружный диаметр сегментов или дисков равен диаметру ротора (якоря); внутренний

Рис. 14. Лист (сегмент) активной стали ротора.

а — с внутренним «ласточкиным хвостом» ; б — с наружным «ласточкиным хвостом»,

диаметр зависит от конструкции посадки сердечника на вал.

По наружному диаметру дисков и сегментов штампуют пазы для укладки обмотки, а по внутреннему — различные пазы или выступы в виде «ласточкина хвоста» (рис. 14) для крепления сердечника в радиальном направлении.

Рис. 15. Крепление сердечника ротора запорным кольцом

I — запорное кольцо; 2 — сердечник ротора; 3 — нажимная шайба: 4 —вал; 5 —шпонка.

Ремонт сердечников роторов и якорей встречается более редко, чем ремонт сердечников статоров. Это объясняется тем, что потери ют вихревых токов в них значительно меньше, чем в сердечниках статоров, так как они работают при более низкой частоте перемагничивания. По этой же причине требования к надежности межчистовой изоляции несколько облегченные.

Рис. 16. Крепление сердечника ротора запорным разрезным пружинящим кольцом.

1 — разрезное пружинящее кольцо; 2 — нажимная шайба; 3 — нажимной палец.

Наиболее значительные повреждения сердечников роторов и якорей происходят из-за витковых замыканий, сопровождающихся электрической дугой и как следствием этого выгоранием части активной стали. В большинстве случаев эти повреждения ликвидируют местным ремонтом, и только при выплавлении большого объема, особенно если повреждение идет в глубь сердечника, приходится выполнять частичную и даже полную перешихтовку сердечника. Ремонт с перешихтовкой сердечника во многих случаях осложняется конструкцией его крепления на валу.

При наружном диаметре до 300—400 мм сердечники роторов асинхронных двигателей и якорей машин постоянного тока насаживают непосредственно на вал. Для передачи вращающего момента на валу предусматривают призматическую шпонку, а в листах стали — паз под шпонку (см. рис. 13, 15).

Для машин малой мощности, где активную сталь собирают в сердечник заранее и стягивают несколькими заклепками, а также для короткозамкнутых роторов асинхронных двигателей, где активная сталь удерживается залитой алюминиевой обмоткой, сердечник насаживают на вал без шпонки. Поверхность вала в месте посадки сердечника накатывают (производят рифление), а затем шлифуют. Цель шлифования — удалить острые гребни накатки, являющиеся непрочным, легко сминаемым основанием при насадке на него сердечника. Сердечники с посадкой на рифленый вал и обмоткой, залитой алюминием, не ремонтируют.

Рис. 17. Крепление запорных колец роторов быстроходных машин.

1 — предохранительное кольцо; 2 — запорное полукольцо;

3 — удерживающая скоба.

Активную сталь спрессовывают нажимными шайбами с двух сторон сердечника (рис. 15 и 16). С одной стороны сердечника шайба упирается в выступ вала. С другой стороны, со стороны сборки и прессовки сердечника, ее фиксируют запорным кольцом, насаженным горячей посадкой на вал (рис. 15), или разрезным пружинящим кольцом (рис. 16), заходящим в выточку вала.

В быстроходных машинах запорное кольцо часто выполняют из двух полуколец (рис. 17) и на них насаживают массивное предохранительное кольцо, которое удерживается от аксиального перемещения стальными скобами.

В якорях машин постоянного тока и фазовых роторах асинхронных электродвигателей применяют конструкцию, при которой нажимные шайбы совмещаются с обмоткодержателями. Часто к обмоткодержателям крепят вентиляторы с канавками для размещения в них балансировочных грузов.

Рис. 18. Крепление сердечника ротора штифтами.

1 — сердечник ротора; 2 — штифт, 3 — ребро остова.

При наружном диаметре сердечника от 400 до 990 мм посадку дисков активной стали обычно производят на втулку или ребра вала (рис. 18), образующие так называемый остов ротора.

Рис. 19. Крепление сердечника ротора тангенциальными шпонками.

1 — вал; 2 — тангенциальные шпонки; 3 — призматическая направляющая шпонка; 4 — аксиальные вентиляционные каналы.

Втулку выполняют из чугуна, а для ответственных машин — из литой стали. Для фиксации сердечника в тангенциальном направлении закладывают штифты, наполовину утопленные в ребра или втулку вала и наполовину — в сердечник. Для обеспечения тугой посадки фиксирующих штифтов отверстия для них предварительно обрабатывают (проходят) разверткой.

В машинах с указанным диаметром сердечника, предназначенных для работы с пульсирующей нагрузкой или частыми реверсами, активную сталь насаживают непосредственно на вал. В этом случае сердечник предварительно собирают отдельно, стягивают стяжными шпильками и обрабатывают в нем отверстия для напряженной или тугой посадки на вал. Сердечник насаживают на вал под прессом по направляющей шпонке и заклинивают тангенциальными шпонками (рис. 19).

Для охлаждения роторов и якорей применяют осевую (аксиальную) и радиальную системы вентиляции. При осевой вентиляции в листах стали штампуют соответствующие отверстия, как это показано на рис. 13 и 19. При радиальной вентиляции и посадке сердечника непосредственно «а вал для подвода воздуха к радиальным вентиляционным каналам предусматривают также несколько осевых каналов. При посадке сердечника на роторную звезду надобность в этих осевых каналах отпадает, воздух беспрепятственно попадает в радиальные каналы через окна между внутренней поверхностью сердечника и валом (рис. 20).

Рис. 20. Радиальная система вентиляции при посадке сердечника на сварную роторную втулку.

Дистанционные распорки — ветреницы в вентиляционных радиальных каналах и нажимные пальцы в сердечниках якорей и роторов по конструкции аналогичны применяемым в сердечниках статоров. Однако их крепление усилено, так как при вращении на них действуют центробежные силы в радиальном направлении. В крупных электрических машинах при большой частоте вращения для предотвращения выпадания («вылетания») ветрениц из каналов в крайних дисках пакетов выштамловывают упоры (рис. 21, а), а нажимные пальцы выполняют с выступами, заходящими в обмоткодержатель (рис. 21,6).

При диаметре сердечника более 990 мм он шихтуется из сегментов.

Ремонт сердечников роторов и якорей крупных машин, шихтуемых из сегментов, при частичной или полной перешихтовке — задача трудная и требует ясного представления о способе сборки и крепления, поэтому ниже приводятся возможные варианты этих конструкций.

Рис. 21. Крепление ветрениц (а) и нажимных пальцев (б) в быстроходных электрических машинах.

Если в сердечниках статоров шихтовка выполняется, как правило, со сдвигом стыков по слоям на 1/2 сегмента, то для сегментов активной стали ротора и якоря шихтовка производится с меньшим сдвигом стыков по слоям. Это делают для увеличения механической прочности сердечника в стыках сегментов.

По окружности сердечника в одном слое укладывают целое число одинаковых сегментов (число пазов сердечника без остатка делится на количество сегментов). При делении числа пазов в сегменте на 2 можно сделать шихтовку со сдвигом на 1/2 сегмента (рис. 22), при делении на 3 — на 2/3 сегмента и при делении на 4 - на 3/2 сегмента (рис. 23) и т. д.

В сердечниках роторов (якорей) применяют также винтовую шихтовку.

Количество сегментов, укладываемых по окружности сердечника, увязывают с количеством радиальных ребер (спиц), (рис. 23) роторной (якорной) звезды (остова) или с количеством привариваемых специальных планок (рис. 24). Ребра (планки) обрабатывают по третьему классу точности.

Рис. 22. Сердечник ротора с креплением к остову клиньями «ласточкин хвост» и шихтовкой со сдвигом стыков на 1/2 сегмента.

1 — клин «ласточкин хвост»; 2 — стяжная шпилька.

Вид сопряжения сердечника с истовом, обеспечивающего передачу требуемого вращающего момента, определяет технологию сборки. Все сегментные сердечники стягиваются шпильками.

Рис. 23. Сердечник ротора с креплением к остову призматическими пригнанными шпонками и шихтовкой

со сдвигом стыков на 3/4 сегмента.

1 — призматическая шпонка; 2 — стяжная шпилька.

Рис. 24. Сердечник ротора с креплением к остову штифта мн.

Существует несколько способов крепления сердечников роторов и якорей к остову, но при любом из них соблюдается правило, что количество стягивающих сердечник шпилек должно быть не менее 2 на сегмент и обычно не менее одного элемента крепления каждого сегмента к остову. Это необходимо для обеспечения прочности сердечника при воздействии на него центробежных сил.

В тихоходных машинах сегменты выполняют с выступом или пазом типа «ласточкин хвост». Соответственно в ребрах остова выполняют пазы типа «ласточкин хвост» (рис. 25) или к остову крепят клинья «ласточкин хвост» (см. рис. 22). Сборка сердечника идет с базированием по обточенным ребрам (планкам).

Рис. 25. Сердечник ротора с креплением к остову выступами в сегментах по форме «ласточкина хвоста».

Может быть крепление с остовом и посредством прямоугольных пригнанных шпонок (см. рис. 23), а также с помощью штифтов, вставляемых после сборки сердечника и обработки под них отверстий (см. рис. 24).

В роторах и якорях электрических машин, работающих в тяжелых условиях, элементами крепления к остову производят радиальную растяжку сердечника, чем гарантируется его монолитность с остовом в работе на больших частотах вращения (исключается разъединение).

Радиальную растяжку сердечника выполняют различными способами.

Различают конструкцию крепления и растяжки сердечника одинарными клиновыми шпонками (рис. 26), где в каждой планке, по которой шихтуют сердечник, имеется паз под клиновую шпонку с выфрезерованным уклоном 1:100.

Рис. 26. Сердечник ротора с растяжкой и креплением к остову одинарными клиновыми шпонками.

I — планка остова; 2 — клиновая шпонка; 3 —стяжная шпилька.

Против паза планки располагается паз сегмента. В эти пазы забивают клиновые шпонки. Причем уклон пазов в рядом лежащих планках выполняют в разные стороны, для того чтобы забивку клиньев выполнять с обеих сторон сердечника, чем достигается его равномерное крепление.

Рис. 27. Сердечник ротора с креплением к остову парными клиновыми шпонками.

1 — парная клиновая шпонка; II — призматическая шпонка.

Существуют конструкции, в которых сердечник крепят и растягивают парными клиновыми шпонками (рис. 27). Шпонки забивают между обточенными планками и лазами сердечника, расположенными над планками (узел 1 на рис. 27).

Чтобы исключить возможность проворота сердечника относительно остова, предусмотрена призматическая шпонка, которая одновременно является и частью парной клиновой шпонки; ее верхняя грань обрабатывается с уклоном (узел II на рис. 27). Такая конструкция крепления более технологична, чем крепление одинарными шпонками, так как для ее осуществления необходимо только в одном ребре обработать обычную (без уклона) шпоночную канавку.

Парные клинья забивают после сборки всего сердечника и прошивания пазов для снятия цилиндрической поверхности на планках (образуется плоская лыска) и среза «гребенки» на опорной поверхности паза сердечника. Затем разогревают сердечник до разности температур между ним и остовом примерно 70°С и добивают клинья. Это создает после остывания значительный натяг между сердечником и остовом.

Рис. 28. Сердечник якоря с креплением к остову парными тангенциальными (а) и парными радиальными (б) шпонками.

Разность зазоров между сердечником и планками не должна быть более 0,6 мм.

Для крупных машин с переменным во времени вращающим моментом л для машин с ударными нагрузками надежными являются расклиновка сердечника с помощью парных радиальных и тангенциальных шпонок (рис. 28), а также конструкция сердечника с листами стали, имеющими выступы «ласточкин хвост», под которые (через один) забивают парные клиновые шпонки (рис. 29), создающие надежное крепление сердечника.

Рис. 29. Сердечник якоря с креплением к остову выступами по форме «ласточкина хвоста» и парными клиновыми шпонками.

I — парные клиновые шпонки; 2 — стягивающая шпилька: 3 — обточенное ребро остова; 4 — балка остова.

Шихтовка сердечника идет с базированием одного выступа листа стали по обточенному ребру и заводом другого выступа в балку, которая приваривается к остову после сборки всего сердечника.

Сердечник и обмотка ротора

Штамповка листов ротора асинхронных двигателей производится из высечки листов статора. На листах ротора создают изолирующую оксидную пленку путем термической обработки от дельных штампованных листов у двигателей с h ≤ 250 мм или собранного сердечника у двигателей с h > 250мм.

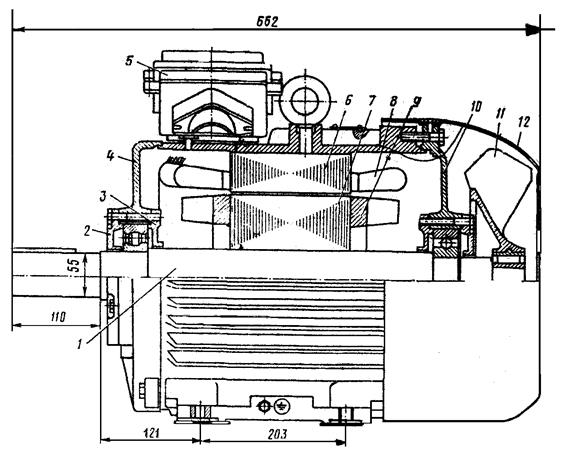

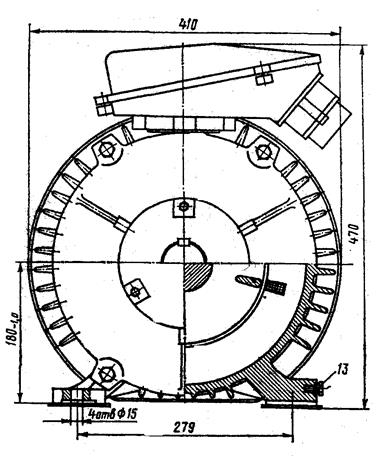

Сердечник короткозамкнутого ротора двигателей с h ≥ 160 мм набирают из отштампованных листов на центрирующую оправку по специальному знаку, прессуют и без снятия давления закрепляют на оправке, после чего сердечник поступает на заливку алюминием. Сердечник ротора двигателей с h ≤ 132 мм сваривают на полуавтоматах внутренним швом, затем их заливают алюминием без применения специальной оправки. После заливки сердечники роторов двигателей с h ≤ 250 мм насаживают на вал без шпонки в нагретом состоянии (рис. 3-2), а у двигателей с h > 250мм — на вал со шпонкой при прессовой посадке (рис. 3-3).

Короткозамкнутые роторы асинхронных двигателей с h ≥ 400мм выполняют со сварной алюминиевой клеткой. С листов роторов снимают заусенцы, затем покрывают изолирующим лаком, после чего листы набирают непосредственно на вал. Собранный сердечник, размещенный между нажимными шайбами, прессуется и закрепляется с одной стороны упорным заплечиком вала, с другой — кольцевой шпонкой.

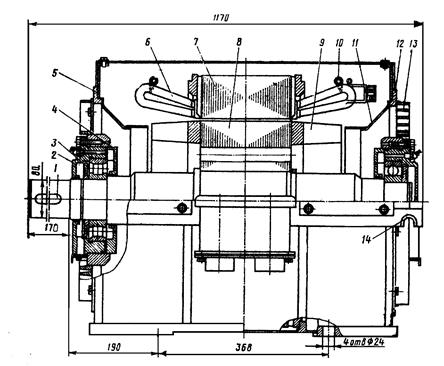

Сердечники фазных роторов выполняют таким же образом, как и у короткозамкнутых роторов, со сварной клеткой; при этом нажимные шайбы ротора имеют приливы, являющие обмоткодержателями, на которые опираются лобовые части обмотки (рис. 3-4).

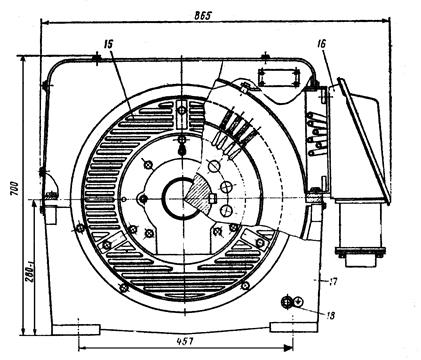

Рис. 3-2. Общий вид асинхронного двигателя с высотой оси вращения h = 180 мм; степень защиты IP44; способ охлаждения IC0141; 22кВт, 220/380 В; 2р = 4; ротор короткозамкнутый:

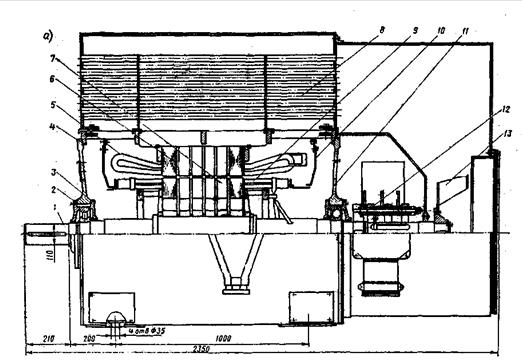

Рис. 3-3. Общий вид асинхронного двигателя с высотой оси вращения h=280 мм; степень защиты IР23; способ охлаждения IСОI; 110 кВт; 380/660 В; 2р = 4, ротор короткозамкнутый:

1 — вал; 2 — капсула подшипника; З — шайба, сбрасывающая отработанную смазку; 4 - крышка подшипниковая внутренняя; 5 — щит подшипниковый; 6 — обмотка статора; 7— сердечник статора; 8 — сердечник ротора; 9 — обмотка ротора;10 — кольцо бандажное;11 — щиток, направляющий воздух; 12 — щит подшипниковый; 13 —жалюзи; 14— крюк транспортный; 15 — кожух; 16 — коробка вывода; 17 —полустанина; 18 —болт заземления.

При наличии радиальных вентиляционных каналов в роторе их располагают против соответствующих каналов в сердёчнике статора. Крепят вентиляционные распорки ротора особо тщательно, чтобы исключить возможность их выпадения при вращении ротора. Изготовленный сёрдечник ротора с валом протачивают по наружному диаметру для обеспечения необходимой величины воздушного зазора между сердечниками статора и ротора.

У синхронных машин с h ≤ 315 мм сердечник ротора собирают на валу из штампованных листов, имеющих форму многополюсной звезды (см. рис. 3-8 и 11-6). Сердечник состоит из черёдующихся высоких и низких пакетов, создающих гребенчатую конструкцию, которая обеспечивает получение формы кривой поля, близкой к синусоидальной при равномерном зазоре под полюсами. При сборке ротора, после установки катушек, на низкие пакеты закрепляют роторные сегменты, имеющие форму полюсных наконечников. Сегменты скрепляют с сердечником ротора двумя продольными шпильками, продетыми через отверстия в сегментах и высоких пакетах. Сердечник ротора крепят на валу по всей длине шлицевым соединением, а с торцов — двумя кольцевыми шпонками.

У синхронных машин с h >315 мм, выполняемых с традиционной формой наконечников, при которой полюсные сердечники, склепанные из стальных листов толщиной 1—1,5 мм, крепят к многогранной или цилиндрической втулке, собранной также из отдельных стальных листов и расположенной на валу (см. рис. 3-9). Крепление осуществляется с помощью выступов Т-образной формы или в виде ласточкина хвоста. В наконечниках полюсных сердечников выштампованы круглые пазы для расположения в них стержней пусковой обмотки электродвигателя или успокоительной обмотки генератора.

Обмотка короткозамкнутого ротора асинхронного двигателя. Обмотка короткозамкнутого ротора асинхронных двигателей с h ≤ 355мм создается путем заливки пазов собранного сердечника алюминием А5. Для получения специальных характеристик, например у двигателей, с повышенным скольжением, пазы ротора могут заливаться алюминиевым сплавом АКМ12-4.

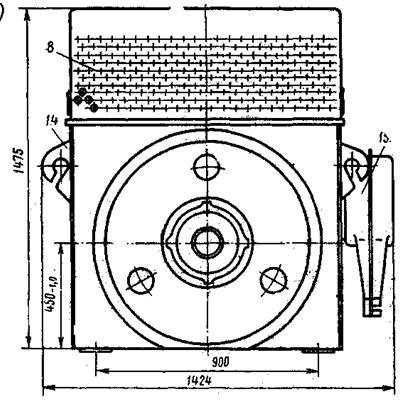

Рис.3-4. Общий вид асинхронного двигателя с высотой оси вращения h = 450 мм; степень защиты IP23; способ охлаждения IC0161; 630 кВт; 6000 В; 2р = 6; ротор фазный:

а - продольный разрез; б - поперечный разрез; 1 - вал; 2 - крышка подшипниковая наружная; 3 -крышка подшипниковая внутренняя; 4 - щит подшипниковый; 5 - обмотка статора; 6 - сердечник статора; 7-сердечник ротора; 8 - воздухоохладитель; 9 - обмотка ротора; 10 - щиток направляющий воздух; 11 - щит подшипниковый; 12 - узел контактных колец; 13 - вентилятор; 14 - ушко транспортное; 15 - коробка выводов.

При заливке пазов одновременно образуются короткозамыкающие кольца с вентиляционными лопатками и с расположенными между лопатками штырями, на которых крепят балансировочные грузы (см. рис. 3-3). Количество лопаток Nл принимают в следующих пределах:

| h, мм | 50 - 100 | 112 - 250 | 280 - 355 |

| Nл * | 6 -9 | 10 - 14 | 17 - 22 |

Толщина лопатки , длина , высота (все размеры в мм).

Роторы двигателей с h ≤ 250 мм обычно заливают в машинах для литья под давлением, а при h = 280 ÷ 355 мм — с помощью вибрационной установки. Сварную клетку короткозамкнутого ротора двигателей с h ≥ 400 мм изготовляют из алюминиевых шин.

* Меньшие значения Nл соответствуют меньшим значениям h.

Концы пазных стержней размещают в канавках, выфрезерованных в короткозамыкающих кольцах, а затем приваривают, причем стержни поочередно выступают с каждой стороны за короткозамыкающее кольцо, образуя вентиляционные лопатки. Стержни крепят в пазах чеканкой по всей длине сердечника через шлиц паза; при этом алюминий стержней затекает в предусмотренные для этого канавки.

Обмотка фазного ротора асинхронных двигателей. Фазный ротор двигателей с h ≤ 225мм выполняют с овальными полузакрытыми пазами и всыпной обмоткой из круглых проводов. Обмотка катушечная однослойная двухплоскостная; конструкция изоляции обмотки такая же, как у якорей машин постоянного тока (см. приложение 24).

Роторы двигателей с h > 225 мм (рис. 3-4) выполняют с прямоугольными полузакрытыми пазами и обмоткой из изолированных медных стержней прямоугольного поперечного сечения, которые вставляют в пазы с торца. Обмотка волновая двухслойная; для получения секции волновой обмотки одному концу стержня придают изгиб заранее по шаблону, а второй конец изгибают после вставки стержня в паз. Каждый стержень предварительно изолируют, после чего спрессовывают. Соединяют стержни в лобовых частях хомутами, в которые дополнительно впаивают вентиляционные лопатки. Конструкция изоляции стержневой обмотки приведена в приложении 22.

Марки пропиточных лаков и способы пропитки обмоток фазных роторов такие же, как для обмоток статоров (см. § 3-13). Лобовые части обмоток фазных роторов опираются на обмоткодержатели и крепятся бандажами из стеклянной нетканой ленты. Механический расчет бандажей выполняют по методике приведенной в § 3-7 для якорей машин постоянного тока.

Обмотка ротора синхронных машин. Обмотка ротора состоит из отдельных катушек, намотанных из прямоугольной меди — изолированной (в меньших машинах) или неизолированной, гнутой на ребро (в больших машинах); катушки соединены последовательно. Выводы обмотки ротора пропускают через полый конец вала и соединяют с контактными кольцами. Конструкция изоляции обмотки ротора приведена в приложении 23. Марки пропиточных лаков и способы пропитки обмоток роторов такие же, как для обмоток статоров (см. § 3-13).

Читайте также: