Сердечник якоря электротехническая сталь

Обновлено: 04.05.2024

Сердечники электрических машин, по которым проходит переменный магнитный поток, собирают (шихтуют) из изолированных друг от друга листов электротехнической стали толщиной 0,5 мм. Этим достигается значительное снижение потерь от вихревых токов.

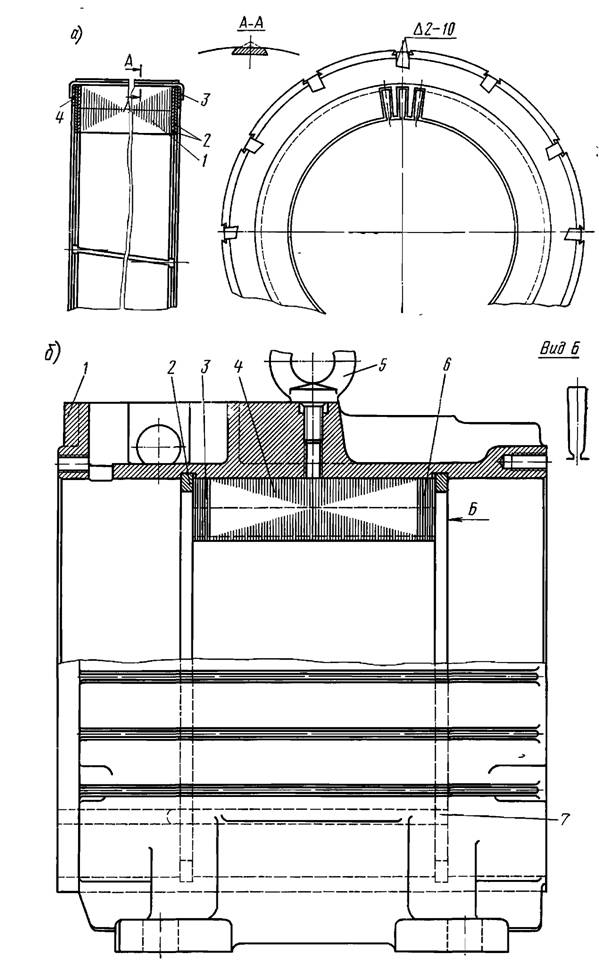

Сердечники статоров и роторов машин переменного тока и якорей машин постоянного тока при наружном диаметре до 990 мм выполняют из листов в виде колец (рис. 1, а), а при большем диаметре— из сегментов (рис. 1, б), которые при сборке образуют магнитную систему кольцевой формы. В кольцах и сегментах выштампованы пазы под обмотку. В сегментах, кроме того, имеются пазы для крепления их к станине или на ободе ротора.

Рис. 1. Лист сердечника в виде кольца (а) и сегмента (б)

Тонколистовую электротехническую сталь изготовляют в виде рулонов, листов и ленты. Обозначения марок стали в соответствии с ГОСТ 214270—75 состоят из четырех цифр.

Первая цифра обозначает класс по структурному состоянию и виду прокатки: 1—горячекатаная изотропная; 2 — холоднокатаная изотропная; 3—холоднокатаная анизотропная. В анизотропных сталях магнитные свойства вдоль прокатки и в направлении, перпендикулярном прокатке, различные.

Вторая цифра обозначает содержание кремния в данной марке стали. Добавка этого элемента увеличивает электрическое сопротивление стали и улучшает ее магнитные свойства. По содержанию кремния стали подразделяют на шесть групп: 0 — с содержанием кремния до 0,4% (нелегированная); 1 — от 0,4 до 0,8; 2— от 0,8 до 1,8; 3— от 1,8 до 2,8; 4 — от 2,8 до 3,8; 5 — от 3,8 до 4,8%.

Третья цифра в обозначении марки характеризует удельные потери и магнитные индукции, четвертая — порядковый номер типа стали.

Рис. 2. Статорный сердечник, скрепленный скобами (а) и набранный в станину (б)

В асинхронных двигателях единых серий А-АО и А2—А02 была применена горячекатаная листовая сталь марки 1211, в двигателях серии 4А при высотах до 160 мм применяется холоднокатаная рулонная сталь 2013, а при высотах выше 160 мм — 2212. Стали, примененные в новой серии, имеют индукции на 4—8% большие при том же намагничивающем токе и на 20—30 % меньшие удельные потери.

Изоляцию листов выполняют в виде лаковой или оксидной пленки. Лаковая пленка наносится на листы специальными машинами. Оксидная пленка имеет незначительную толщину и образуется на листах путем выдержки их в камере при температуре 560°С с подачей водяного пара.

Сердечники статоров машин переменного тока мощностью до 100 кВт опрессовывают между нажимными шайбами 1 (рис. 2, а) и скрепляют скобами 2 по спинке. Зубцы, не имея опоры, могут на торцах отгибаться. Размер 1Х по ним может быть больше размера I по спинке на 1—2 мм и более в зависимости от высоты зубца. Это явление называется распушением или веером зубцов. Изоляция обмоток может быть нарушена из-за перемещения листов при недостаточной прессовке или распушении сердечника.

Распушение уменьшают установкой с торцов сердечника крайних утолщенных или сваренных друг с другом точечной сваркой или склеенных листов. Монолитный сердечник получают склейкой всех его листов.

Сердечники статоров микромашин и малых машин в спрессованном состоянии заливают алюминиевым сплавом. Заливка частично захватывает торцы сердечника, благодаря чему он оказывается закрепленным в алюминиевой оболочке, которая является одновременно и корпусом машины.

Сердечники статоров с наружным диаметром более 400—500 мм шихтуют непосредственно в станину. Посадку обычно осуществляют на ребра 7 (рис. 2, б) станины 6. Сердечник спрессовывают между двумя массивными нажимными шайбами 1, которые закрепляют в корпусе в осевом направлении шпонками 3. Шпонки приваривают, чтобы предохранить их от выпадания, к станине или шайбам. Давление при спрессовке сердечника передается через нажимные пальцы 4, которые крепят к крайним листам точечной сваркой или расклепкой специальных выступов на них. входящих в отверстия зубцов крайних листов. Нажимные пальцы ликвидируют веер зубцов.

Сердечники статоров крупных машин для лучшего охлаждения изготовляют из нескольких пакетов 8, разделенных вентиляционными каналами. Каналы образуются установкой дистанционных распорок 5 — ветрениц, которые по конструкции аналогичны нажимным пальцам. Распорки крепят к крайним листам пакетов сваркой или расклепкой.

Сердечники роторов 4 (рис. 3, а) при наружном диаметре до 300—400 мм насаживают непосредственно на вал 1. Для передачи вращающего момента на валу в месте посадки сердечника устанавливают шпонку 5. В машинах малой мощности вместо шпонки применяют накатку. Сердечники спрессовывают между нажимными шайбами 3. С одной стороны ротора шайба упирается в буртик вала, с другой — фиксируется в осевом направлении втулкой 2, насаженной по прессовой посадке, или пружинным стопорным кольцом 6 (рис. 3, б), устанавливаемым в канавку на валу.

Рис. 3. Крепление сердечника на валу втулкой (а) и пружинным кольцом (б)

Нажимная шайба имеет выточку на глубину 3—4 мм, которая предохраняет кольцо от разгибания под действием центробежных сил. Пружинные кольца могут быть установлены с обеих сторон сердечника.

В якорях машин постоянного тока и фазных роторах асинхронных двигателей нажимные шайбы совмещаются с обмоткодержателями, которые выполняются в виде кольцевых приливов на шайбе и служат для опоры лобовых частей. При коротких и жестких лобовых частях в тихоходных машинах обмоткодержатели не предусматривают.

Сердечники роторов при наружном диаметре от 300—400 мм до 900 мм насаживают обычно на промежуточную втулку с отверстиями или ребрами для уменьшения массы. Втулку напрессовывают на вал.

Главные полюса машин постоянного тока пронизываются постоянным магнитным потоком. Потерн у них возникают только на внутренней поверхности наконечников, обращенной к воздушному зазору, вследствие пульсаций магнитного потока при поочередном прохождении под участком наконечника зубцов и пазов. Полюса для уменьшений потерь набирают из листов толщиной 1—2 мм. При больших толщинах затрудняется штамповка листов и увеличиваются поверхностные потери, при меньших толщинах увеличиваются затраты труда вследствие увеличения количества листов, а также уменьшается коэффициент заполнения сердечника сталью.

Рис. 4. Крепление листов сердечника полюса заклепками (а) и стержнем (б)

Листы полюсов 2 скрепляют заклепками 3 (рис. 4, а). Для получения монолитного полюса крайние листы 1 делают из более толстой стали. Полюса к корпусу крепят болтами, которые ввертывают в резьбовые отверстия, нарезанные в теле сердечника.

Заклепки, стягивающие полюса, имеют отверстия на концах и развальцовываются в конические зенковки в крайних листах, выполняемые обычно с углом 60°.

В крупных тяжелых полюсах скрепление листов с помощью одних только заклепок оказывается недостаточным: полюс деформируется при подтягивании его к станине. В этом случае в сердечник 4 запрессовывают стальной стержень 5 (рис. 4, б) с резьбовыми отверстиями для крепления полюса к корпусу 6 болтами 7.

У одного и того же листа статора или ротора угол между осями пазов и сами размеры пазов получаются неодинаковыми. Это происходит потому, что при изготовлении штампов всегда неизбежны погрешности. Стенки пазов получаются неровными. Чтобы уменьшить эти неровности, сердечники собирают из листов, вырубленных одним и тем же штампом и расположенных в таком же положении, в каком они штамповались.

Для выполнения этого условия листы изготовляют с шихтовочными знаками в виде скругленных выемок (см. рис. 1, а). У статорных листов знаки располагаются на наружной поверхности, у роторных — на внутренней. Обычно на листе выполняют два знака с таким расчетом, чтобы при смещении или перевертывании листов они не совпадали. Полюсные листы для обеспечения гладкой поверхности и плотного прилегания к станине также выполняют с шихтовочным знаком (см. рис. 4, б).

Технология и оборудование производства электрических машин - Изготовление сердечников магнитопроводов

ГЛАВА v

ИЗГОТОВЛЕНИЕ СЕРДЕЧНИКОВ МАГНИТОПРОВОДОВ § 5-1. Типы сердечников

Сердечник электрической машины является частью магнитной цепи, на периферии которого располагается обмотка.

Назначение сердечника в машине определило его конструкцию и технологию изготовления.

Пакеты сердечников изготовляются из специальной электротехнической стали, обладающей благодаря присадке кремния невысокими удельными потерями. С целью уменьшения потерь на вихревые токи пакеты сердечников статоров, роторов и якорей набираются из отдельных, изолированных между собой, листов электротехнической стали толщиной 0,5 мм, а главных полюсов — из машиноподелочной стали Ст. 2 толщиной 1,5—2 мм.

Технологию изготовления сердечников необходимо строить таким образом, чтобы в процессе обработки и сборки не ухудшались их магнитные свойства и был получен монолитный пакет сердечника, в котором не должна подвергаться повреждениям изоляция обмоток как при ее укладке, так и в процессе эксплуатации электрической машины.

На рис. 5-1 показаны конструкции сердечников электродвигателей переменного и постоянного тока.

Сердечник статора электродвигателя единой серии (рис. 5-1, а) состоит из пакета отдельно набранных листов 1 л 2, скрепленных скобами 3, и нажимных шайб 4.

В крановых электродвигателях пакет сердечника статора шихтуется непосредственно в станину, в которой после опрессовки на гидропрессе запирается кольцевыми шпонками (рис. 5-1, б).

Пакеты сердечников фазных роторов и якорей машин постоянного тока собираются непосредственно на вал (рис. 5-1, в).

Сердечники главных полюсов небольших размеров скрепляются несколькими заклепками. Но такого крепления для пакетов сердечников большой длины оказывается недостаточно, так как пакет получается нежестким, вследствие чего поверхность полюса получается не прямолинейной, а винтовой.

Для придания сердечнику главного полюса необходимой жесткости, исключающей образование спирали, в пакет сердечника запрессовывается металлический стержень (рис. 5-1, г). В стержне предусмотрены отверстия с резьбой для крепления полюса к остову.

При изготовлении сердечников особое внимание должно быть обращено на качество поверхности пазов пакетов, в которые укладывается обмотка.

Заусенцы и отдельные выступающие листы в пазу могут послужить причиной повреждения и пробоя изоляции обмоток.

Особенно опасным местом для повреждения изоляции проводников обмоток, как показывает анализ причин брака, является выход из паза пакетов статоров, роторов и якорей. В первую очередь это относится к всыпным обмоткам.

В процессе укладки обмоток в местах перехода пазовой части в лобовую, т. е. на выходе из паза, проводники катушки обмотки перегибаются и при наличии острых кромок паза может произойти повреждение изоляции. Острые кромки паза могут повредить изоляцию и в процессе эксплуатации (из-за возможных перемещений обмотки в пазу в результате вибрации, тряски, действия центробежных сил и температурных изменений). Нарушение изоляции обмотки может произойти также за счет перемещений листов железа в процессе работы машины в результате неплотной спрессовки пакета или большого распушения зубцов крайних листов.

Распушение листов показано схематически на рис. 5-2.

Для предохранения обмотки от повреждения вследствие указанных причин принимаются следующие конструктивно-технологические меры.

После опрессовки пакетов листов гидравлическим прессом их сжатое состояние обеспечивается запорными скобами 3 (см. рис. 5-1, а) или кольцевыми шпонками 2 (см. рис. 5-1, 6) у пакетов статоров и нажимными шайбами 3 и 7 у пакетов роторов и якорей (см. рис. 5-1, в).

Нажимные шайбы удерживаются на валу за счет натяга прессовой посадки.

Для уменьшения величины распушения листов с торцов пакета устанавливаются несколько (четыре — пять) листов толщиной по 1 мм и применяется ступенчатая опрессовка пакета.

Вначале пакет спрессовывается полным расчетным давлением, при этом давление пресса передается пакету через технологическую оправку, которая перекрывает и зубцы листов, затем уменьшенной величиной давления насаживается нажимная шайба и пакет допрессовывается.

Применение с торцов пакета утолщенных крайних листов требует дополнительных штампов для их изготовления, распушение же при этом полностью не устраняется.

Для устранения распушения листов следует с торцов пакета установить несколько склеенных листов, вырубленных тем же штампом, что и остальные листы пакета. Монолитный пакет можно получить, склеив листы всего пакета. Однако этот процесс требует дополнительных затрат, поэтому склеенные сердечники применяются в ответственных машинах небольших габаритов.

Рис. 5-1. Магнитные сердечники:

а — статора асинхронного двигателя единой серии; б — статора асинхронного кранового сердечника; 5 — грузовой винт; 7 — шпонка; в — якоря электродвигателя постоянного 5 — листы якорные; г — главного полюса: 1 — полюсный лист; 2 — крайний

электродвигателя: 1 — станина; 2 — кольцевая шпонка; з, 6 — крайние листы; 4 — листы тока: 1 — вал, 2 — коллектор; з и 7 — шайбы нажимные; 4, 6 — пакет крайних листов; лист полюса; 3 — заклепка полюсная; 4 — полюсный лист; 5 — стержень

Как указывалось выше, острые кромки пакета представляют собой большую опасность для обмотки, поэтому на выходе из паза

Рис. 5-2. Распушение листов сердечника ротора:

l0 — длина сердечника по длине паза; I — длина распушенного сердечника

листов запиливаются напильником или в пакете склеенных крайних листов при его изготовлении снимается пологая фаска.

§ 5-2. Отжиг листов сердечников

При штамповке листов сердечников вследствие пластической деформации структура металла вдоль периметра вырубки изменяется. В результате искажения кристаллической решетки поверхностные слои металла упрочняются. Это явление называется наклепом. Наклеп значительно ухудшает магнитные свойства железа сердечников — увеличиваются удельные потери и напряженность магнитного поля.

Ухудшение магнитных свойств в зависимости от ширины зубцов может составлять от 10 --- 15% до 200-500% и будет большим у зубцов, имеющих наименьшую ширину.

Восстановление магнитных свойств сердечников с наклепанными листами может быть произведено путем термической обработки — отжига в печах с защитной атмосферой.

§ 5-3. Изолирование листов сердечников

Изоляцией листов сердечников служит обычно лаковая пленка бакелитового или масляноглифталевого лака № 202, наносимая на их боковые поверхности в специальных лакировальных машинах.

Изолировка листов может быть также достигнута за счет оксидной пленки, получаемой в результате процесса оксидации листов.

Не подвергаются изолировке листы сердечников фазных роторов электродвигателей небольшой мощности, так как величина потерь в пакетах сердечника незначительна вследствие пониженной частоты изменений магнитного потока.

Листы железа короткозамкнутых роторов можно изолировать только оксидной пленкой, потому что лаковая пленка выгорает при заливке пакета алюминием.

При изолировке листов лаком суммарная толщина лаковой пленки с обеих сторон при одноразовом покрытии должна быть 0,013— 0,015 мм, а при двухразовом — 0,026—0,03 мм.

Лакированные листы контролируют внешним осмотром. Лаковая пленка у них должна быть сухой, твердой и не давать отлипа.

Электротехническая сталь (трансформаторная) – свойства и применение

Электротехническая сталь – это разновидность черного металла с улучшенными электромагнитными свойствами. Добиться этого удается внедрением кремния. Таким образом, как металл, электротехническая сталь представляет собой сплав железа с кремнием, содержание которого составляет 0.8 – 4.8%. Наименование, этот специфический состав получил вследствие области своего непосредственно применения.

Электротехническая сталь, также имеет названия динамная сталь, трансформаторная сталь и кремнистая электротехническая сталь.

Зачем кремний в стали?

Легирование производится не чистым элементом кремнием, а ферросилицием. Это вещество представляет собой сплав FeSi с железом. Легирование стали Si позволяет вывести из металла кислород, элемент – оказывающий наибольшее негативное воздействие на магнитные свойства Fe. Происходит реакция восстановления железа из его окислов, с результирующим образованием оксида кремния, частичного переходящего в шлак.

Так выглядит ферросилициий – марка ФС45

Второй положительный эффект от внедрения кремния в сталь связан с выделением цеменита (Fе3С) из металла, который замещается образующимся графитом. Оба соединения, оксид железа и цеменит увеличивают коэрцитивной силы в металле, что приводит к росту потерь на гистерезис. Более того, легирование кремнием железа с концентрацией Si выше 4% способствует также снижению потерь на вихревые токи, что обусловлено повышением удельного электрического сопротивления электротехнической стали относительно ее марок, нелегированных кремнием.

Химический состав стали с улучшенными магнитными характеристиками

Исходя из вышесказанного, повышение содержания кремния в металле снижает удельный вес оксидов железа. Как показывает практика, одновременно с этим происходит рост индукции насыщения Вs железа. Ее максимальная величина достигается при содержании Si на уровне 6.4%.

Однако по химическому составу электротехническая сталь остается легированным металлом с содержанием кремния не более 4.8%. Это связано с ухудшением механических свойств металла, хрупкости в частности, при росте концентрации Si. Наряду с кремнием в электротехническую сталь может добавляться алюминий на уровне 0.5%.

Сердечник трансформатора из электротехнической стали

Исходя из химического состава (содержания легирующих примесей), металл разделяют на две категории динамная и трансформаторная сталь. В первой разновидности процент вхождения кремния составляет 0.8 – 2.5%, тогда как трансформаторное железо характеризуется уровнем легирования 3.0 – 4.5%.

Изотропная и анизотропная сталь – отличия производства

Как можно понять из вышесказанного, характеристики легированного соединения сильно зависят от содержания кремния. Вторым фактором, определяющим свойства металла, выступает его внутренняя структура, которая формируется в процессе производства. В частности горячекатаная и холоднокатаная стали обладают различными по размеру ячейками. Для крупнокристаллических материалов характерны большие величины магнитной проницаемостью, но коэрцитивная сила существенно ниже, чем у металлов с мелкокристаллической структурой. Варьировать размер зерна позволяют два вида обработки: механическая и термическая.

Так отжиг стали способствует понижению внутренних напряжений в металле, одновременно приводя к увеличению кристаллов, образующих его структуру. Горячая прокатка электротехнической стали не способна создать устойчивую ориентацию зерен внутри металла, оставляя ее хаотичной. Подобная изотропная сталь, как результат, характеризуется независимостью магнитных свойств от направления.

Добиться текстурованной структуры с определенной пространственной ориентацией кристаллов в металле позволяет повторной холодной прокатки стали, сопровождающаяся отжигом при особых условиях. Как результат получается анизотропная сталь, где ребра кубической решетки кристаллов установлены в направлении прокатки. Расположив анизотропную сталь в правильном направлении, можно добиться повышения магнитной проницаемости, одновременно понизив коэрцитивную силу.

Производство электротехнической стали налажено в виде листового проката с шириной полосы 240 – 1000 мм. Металл выпускается рулонами или отдельными листами, длина которых варьируется от 720 до 2000 мм. Толщина электротехнического стального профиля начинается с 0.05 мм и может иметь следующие показатели: 0.1, 0.2, 0.35, 0.5 и 1,0 мм. Кроме того, классификация электротехнических сталей по разновидности продукции допускает следующие виды проката: сортовой и лента резанная.

Марки изотропной тонколистовой стали х/к: 2011, 2012, 2013, 2014, 2015, 2016, 2312, 2411, 2412, 2413, 2414, 2421.

Марки анизотропной тонколистовой стали х/к: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

Металлическая буква “Е” – что это?

Всех мучил вопрос в детстве – что эта за металлическая буква Е или Ш такая?

Эта металлическая пластина в виде буквы Ш или Е (кто как видит) и есть та самая трансформаторная сталь, точнее сердечник трансформатора, изготовленный из электротехнической стали. Такие пластины часто попадались в детстве – ржавые, гнутые, склеенные, кто-то затачивал их и бросался, словно, самурайскими сюрикэнами.

Буква Е или Ш – та, что мы видели в детстве

Этих металлических букв Ш (Е), казалось, валяется целая куча – они были в каждом дворе иногда валялись целыми россыпями, а появлялись они после разбора вот таких трансформаторов, см. фото:

Внутри этого трансформатора находится сердечник из трансформаторной стали и склеенных букв “Е”

Электротехническая сталь – марки

Маркировка данного вида металла представляет число, где его цифры указывают:

- Первая – структурное состояние металла и класс его прокатки. Это может быть горячекатаная (1) или холоднокатаная (2) изотропная, а также холоднокатаная анизотропная разновидность стали.

- Вторая – отображает процент вхождения кремния. Она принимает следующие допустимые значения от 0 до 5. Стартовая величина – менее 0.4% обозначается как 0. Вторая цифра 1 соответствуют содержанию Si 4 – 0.8 %. Последующие четыре значения отображают увеличение концентрации кремния на 1, вплоть до величины 4.8%.

- Третья цифра характеризует электромагнитные характеристики: коэрцитивная сила, магнитна индукция и прочие.

- Последние две цифры отображают количественное значение характеристики из третьего пункта.

Марки электротехнической стали:

- Сталь электротехническая сернистая: 1211, 1212, 1213, 1311, 1312, 1313, 1411, 1412, 1413, 1511, 1512, 1513, 1514, 1521, 1561, 1562, 1571, 1572, 2011, 2012, 2013, 2111, 2112, 2211, 2212, 2213, 2214, 2215, 2216, 2311, 2312, 2411, 2412, 2413, 2414, 2421, 3311, 3404, 3405, 3406, 3407, 3408, 3409, 3411, 3412, 3413, 3414, 3415, 3416, 3421, 3422, 3423, 3424, 3425

- Сталь электротехническая нелегированная: 10832, 10848, 10850, 10860, 10864, 10880, 10895, 11832, 11848, 11850, 11860, 11864, 11880, 11895, 20832, 20848, 20850, 20860, 20864, 20880, 20895, 21832, 21848, 21850, 21860, 21864, 21880, 21895

Свойства электротехнической стали

Ценность легированного кремнием железа обусловлена его улучшенными электромагнитными характеристиками: высокий уровень индукции насыщения, минимизация потерь на гистерезис, а также пониженная коэрцитивной сила. Поскольку анизотропная структура позволяет еще больше улучшить эти свойства, то спрос не текстурованные стали изначально выше.

Вопрос, для каких целей применяют электротехнические стали, находит ответ в наименовании металла. Одно из предназначений сплава – это сердечники в таких устройствах:

- трансформаторов тока;

- статоры и роторы электрооборудования;

- силовых трансформаторов.

Кроме того, электротехническая сталь – отличный материал для магнитопроводов в составе электрических аппаратов. Понять, почему сердечник трансформатора выполняют из электротехнической стали несложно. Это следует из свойств металла, в частности повышению удельного электрического сопротивления. Это, в свою очередь, приводит к уменьшению потерь мощности от вихревых токов, характерных для сердечника трансформатора. Как результат, повышается общая эффективность устройства, а сам сердечник меньше нагревается.

Еще больше нивелировать потери от вихревых токов, можно уменьшив толщину пластин. Поэтому электротехническая сталь для электродвигателей, в частности сердечников трансформаторов, должна иметь толщину 0.5 мм при частоте 50 Гц. Если источник тока работает на больших частотах, под сердечник используют более толстые листы электротехнической стали: 0.1 или 0.2 мм.

Дополнительные потери энергии в сердечнике трансформатора происходят вследствие гистерезиса – процесса циклического перемагничивания. Сузить петлю гистерезиса, соответственно уменьшить ее площадь приведут к понижению потерь на перемагничивание. Это вторая причина использования электротехнической стали в сердечнике трансформатора.

Поскольку снижение потерь на вихревые токи и гистерезис достигается повышением содержания кремния в металле, сплав с высокой концентрацией Si получил название трансформаторная сталь, характеристики которой лучше подстроены именно под трансформаторы. Выражаясь языком цифр, в производстве мощных трансформаторов использование текстурованной стали позволяет уменьшить уровень потерь на треть. Кроме того, это способствует снижению массы трансформатора на 10% и расхода самого металла на 20%.

Сбор сердечника трансформатора

Кроме трансформаторов, электротехническая сталь, в зависимости от марки применяется для:

- магнитных цепей при изготовлении электрического оборудования – марки 2212, сернистая изотропная, 20895/20880 АРМКО;

- электродвигателей и подобных изделий – марка 10895/Э12/АРМКО;

- прочая электротехническая продукция – марка10880/Э10/АРМКО.

Назначение некоторых марок стали электротехнической:

Основные производители электротехнической стали

Если рассматривать выпуск данного вида металла в мировом масштабе, то основными игроками выступаю восточные страны: Китай и Япония. Их долевой вклад в производстве и потребление электротехнической стали составляет до 50%. Дисбаланс между странами состоит в том, что Китай – основной производитель, тогда как Япония преимущественно экспортирует этот сортамент стали.

Готовая продукция – рулоны электротехнической стали

Россия относится к числу тех государств, где объемы производства металла превышают внутреннее потребление сортамента электротехническая сталь. Цена этого вида продукции на отечественном рынке составляет от 80 до 180 рублей за килограмм. На сегодня РФ сумела выйти на объемы производства данного сортамента металла, которые составляют 10% от общего мирового импорта электротехнической стали. Основными производителями металла на российском рынке выступают:

- Северсталь;

- ВИЗ-Сталь;

- Новолипецкий металлургический комбинат.

Объемы, производимой ими продукции троекратно превосходят потребности внутреннего рынка, что позволять импортировать электротехническую сталь как на Запад: Италия, Швейцария, так и в сторону Востока – Индия. Что касается долю конкретного вида стали в общем объеме, то две трети производственных мощностей ориентированы на выпуск динамного сортамента металла. И только 30% производства – это трансформаторная сталь, цена которой составляет 120 – 180 руб/кг.

Для чего используется сталь электротехническая?

Металлургическая промышленность занимается производством деталей, конструкций из металла, одним из видов которого является электротехническая сталь. Она широко применяется для изготовления электрических и электронных конструкций и деталей.

Электротехническая сталь

Этим термином в металлургической промышленности называют сталь кремнистую электротехническую, а также железо чистое. Электротехническими сталями называют материалы, из которых производят различные детали для нужд электрической и электронной промышленности. Определенные свойства данного вида металла обеспечивают нормальную работу и продляют срок эксплуатации приборам, изготовленным из него.

Кремнистая сталь

Этот вид данного металла – основной магнитомягкий материал, который имеет массовое потребление. Кремний в составе стали содержится в различных количествах. Это зависит от того, какой уровень магнитных свойств требуется. Благодаря кремнию удельное сопротивление стали увеличивается, а коэрцитивная сила уменьшается, также снижаются потери на гистерезис.

Если кремния содержится 5 % и более, механические свойства значительно ухудшаются: хрупкость и твердость повышаются. Такая сталь для штамповки непригодна.

Чистое железо

Сплавы, содержание углерода в которых составляет 0,02 % и меньше, называют чистым железом. Оно технически относится к сталям электротехническим и является материалом, который называют магнитно-мягким. Из него производят сердечники, электромагниты, полюсные наконечники, пластины для аккумуляторов.

Технически чистым железом называют низкоуглеродистую сталь, в которой содержание углерода составляет до 0,05 %. Другие примеси в ней если и содержатся, то в минимальном количестве. Такую сталь получают в результате восстановления чистых руд. Ее магнитные свойства зависят от того, в каком количестве содержатся примеси.

Для получения чистого железа с малым содержанием примесей используют два способа:

- Электролиз, в результате чего получают электролитическое железо.

- Термическое разложение, посредством которого осуществляется производство карбонильного железа.

Виды стали

Технология производства влияет на конечный продукт. В зависимости от этого электротехническая сталь бывает:

- Холоднокатаная с содержанием кремния в ней 3,3 %, которая разделяется на изотропную и анизотропную.

- Горячекатаная – изотропная, содержание кремния составляет 4,5 %.

Легирующей добавкой может быть алюминий, его количество в составе стали - 0,5 %. Данный вид металла иногда разделяют условно, согласно чему сталь бывает:

- Динамная (изотропная).

- Трансформаторная (анизотропная).

- Релейная (изотропная, нелегированная).

Как кремний влияет на магнитные свойства стали?

Кремний в твердом состоянии растворяется в железе при температуре, достигающей 800 о С. Его растворимость в этом случае составляет 15 %. Сплавы, в которых кремния содержится до 2,5 %, имеют область, обладающую способностью расширяться при условии, что содержание углерода увеличивается.

К ним относятся электротехнические стали марок 1212, 2011 и другие. Кремний – единственный элемент, благодаря которому увеличивается магнитная проницаемость стали и ее электрическое сопротивление. Он также способствует понижению коэрцитивной силы, в результате чего уменьшаются потери на перемагничивание. Технология выплавки стали строится так, чтобы готовый продукт содержал меньше примесей при достаточном содержании кремния.

Углерод: его влияние

Магнитным свойствам стали особенно вредит влияние углерода. Его примесь значительно затрудняет образование текстуры. Данные свойства стали находятся в прямой зависимости от количества примесей углерода и от вида его содержания в сплаве. Если углерод из цементита переходит в графит, происходит значительное улучшение магнитных свойств стали.

Листовая сталь

В электронике этот вид металла применяется больше всего. Листы электротехнической стали представляют собой сплав, состоящий из железа и кремния, причем его содержание может достигать 4,8 %. Стали с низким содержанием веществ, благодаря которым их свойства улучшаются, носят название легированных.

Для получения электротехнической стали используются мартеновские печи. Для изготовления листов применяются слитки из стали, от состояния которых зависит способ прокатки: холодный или горячий. По этому признаку электротехническая сталь бывает холоднокатаная и горячекатаная.

Кроме легированных сталей, производятся текстурованные, обладающие более высокими магнитными свойствами, чем стали обычные, полученные способом горячей прокатки. Достигается это за счет повторной прокатки листов, где они подвергаются сильному обжатию. Кроме того, далее следует отжиг в атмосфере, наполненной водородом. Применение данных манипуляций очищает сталь от таких элементов, как углерод и кислород. Для производства листовой стали текстурованной применяются оба вида прокатки, но больше ценится металл, произведенный холодным методом.

Классификация

Ее основу составляют различия стали по таким параметрам, как назначение, магнитные свойства, химический состав. Классифицируется металл по следующим показателям:

- В зависимости от способа прокатки и структурного состояния сталь делится на первый, второй и третий классы.

- По количественному составу кремния. Если его содержится менее 0,4 %, то эта сталь - не легированная.

- В зависимости от основных нормирующих характеристик сталь делится на группы: от «0» до «7».

- Цифры, указанные в марке стали, обозначают: первая – класс в зависимости от вида прокатки и структурного состояния; вторая – количество кремния; третья – группу основных характеристик, четвертая – тип стали по порядковому номеру.

ГОСТ электротехнической стали соответствует стандартам и обозначается цифрами: для листов – 11036, для лент – 3863.

Свойства стали

Сталь электротехническая листовая обладает следующими свойствами:

- Удельным сопротивлением. Качество материала лучше, если этот показатель высокий. Благодаря сопротивлению электрический ток при прохождении испытывает препятствия. Для производства проводников используется сталь с минимальными значениями данного показателя. А вот для их экранирования, а также для изготовления корпусов, наоборот, важно, чтобы электричество удерживалось внутри и его потери в пути были минимальными. Поэтому и сталь как сырье должна соответствовать данным требованиям.

- Низкой коэрцитивной силой. По показателям данного параметра судят, насколько магнитное поле внутри материала способно к размагничиванию. Электротехническая сталь для трансформаторов и электродвигателей должна хорошо размагничиваться, то есть обладать высокой способностью к этому. Электромагниты, наоборот, производятся из стали, обладающей высокой коэрцитивной силой. Такой металл получил название анизотропной электротехнической стали.

- Соответствующей шириной петли гистерезиса. Этот показатель оказывает влияние на способность элементов, участвующих в работе электрической цепи, снова возвращаться в начальное состояние после того, как прибор будет выключен. Когда в цепь будет прекращена подача электричества, в ее составных частях какое-то время сохраняется напряжение, которое называют механическим. В деталях прибора первоначальное состояние восстановится гораздо быстрей, если петля гистерезиса будет иметь меньшие размеры по ширине.

- Магнитной проницаемостью. Если этот показатель высокий, это означает, что со своими функциями материал справляется отлично.

- Значимым показателем, особенно в электронике, является толщина листа, которая не должна превышать одного миллиметра.

Применение листовой стали

Промышленность выпускает листы, достигающие ширины 240-1000 мм, длины – 720-2000 мм, толщины – от 0,1 до 1,0 мм. Кроме этого, производятся узкие ленты 0,15 – 1,0 мм толщиной. Свойства листовой стали позволяют использовать ее в электронике. Из нее изготавливают сердечники, магнитопроводы, дроссели, роторы и статоры для динамомашин, реле, электродвигатели, стабилизаторы, трансформаторы тока и многое другое. В большинстве случаев применяется текстурованная сталь, так как ее магнитные характеристики имеют большее значение.

Дефекты стали

Почему электротехническая сталь имеет дефекты? Причины их появления различные. В процессе производства стали металлургические дефекты могут появляться из-за высокого содержания кремния в составе сплава, в результате чего образование газовых пузырьков и рослости слитков гарантировано.

Другой дефект появляется, когда при разливе стали заворачиваются корочки. В результате образуются плены, которые значительно снижают качественные характеристики поверхности стали.

Значительно снижает качество металла такой дефект, как внутренние трещины, которые называются «скворечниками». Они появляются, если охлаждение происходит на большой скорости и низкой температуре – 120 о С.

Марки электротехнической стали

На каждом листе цифрами нанесена марка. Она обозначает назначение стали.

- Полюса у электромашин, работающих от постоянного тока, детали двигателей, мощность которых достигает менее 100 кВт, магнитопроводы приборов производятся из малотекстурованной стали холодной прокатки марки 2211 или нетекстурованного металла горячей прокатки марок 1211-1213. Металл обладает высокой пластичностью.

- Роторы и статоры двигателей, мощность которых составляет 100-400 кВт, изготавливаются из нетекстурованной электротехнической стали горячей прокатки таких марок, как 1312 и 1311. У металла хорошая пластичность.

- Роторы и статоры двигателей, мощность которых 400-1000 кВт, силовые трансформаторы малой мощности, двигатели, частота которых повышенная, производятся из мало текстурованной стали холодной прокатки марки 2411 или нетекстурованной стали горячей прокатки марок 1412, 1411.

Магнитопроводы

Данный вид оборудования представляет собой конструкции из пластин или ленты, то есть из отдельных элементов набирается трансформатор. В зависимости от формы пластин, из которых собираются магнитопроводы, они называются броневыми и стержневыми. В ленточных магнитопроводах из электротехнической стали используются свойства, которыми характеризуется холоднокатаный анизотропный металл данного вида. Чтобы удобней осуществлять намотку, изготовляются магнитопроводы в разрезанном виде.

Сердечник электротехнической стали

Для изготовления сердечников статоров и роторов, которыми комплектуются электрические машины, работающие от переменного тока, используется листовая сталь второго класса. Сердечник из электротехнической стали применяется в силовых трансформаторах. Для его изготовления используют нелегированный металл этого вида, имеющий нормированные свойства. По своему химическому составу эта сталь бывает разной. Но ее магнитные свойства как после обжига, который осуществляется при температуре до 950 о С и без присутствия кислорода, так и после охлаждения в течение 10 часов при температуре 600 о С, не должны быть ниже разработанных норм.

Сердечник якоря электротехнической стали, которым комплектуется машины, работающие от постоянного тока, набирается из листов именно этого металла. А почему? Применение данного материала целесообразно потому, что изменение магнитного потока в сердечнике влечет за собой возникновение вихревых токов. Чтобы от них не происходило нагревание сердечника якоря, для его изготовления используют изолированные пластины, которые будут преграждать путь току.

Она является магнитно-мягким материалом, широко применяемым в электротехнических изделиях. В сталь вводят 0,8—4,8 % кремния, что резко повышает удельное электрическое сопротивление. В результате этого в электротехнической стали резко снижаются потери мощности от вихревых токов. Вместе с тем введение кремния снижает потери на гистерезис и увеличивает магнитную проницаемость в слабых и средних полях.

Рис. 352. Процесс изменения доменов при намагничивании ферромагнитного материала

Рис. 353. Направления легкого и трудного намагничивания в кристалле ферромагнитного материала (а) и их расположение в холоднокатаной стали (б)

Электротехническая сталь обладает малой коэрцитивной силой и имеет высокую магнитную проницаемость, что делает ее основным материалом, используемым для изготовления различных магнитопроводов в электрических машинах и аппаратах. Электротехническую сталь изготовляют в виде листов толщиной 0,1—0,5 мм горячей или холодной прокатки. Эта сталь в зависимости от состава разделяется на ряд марок: 1111, 1112, 1311, 1411, 3411 и др. Первая цифра в обозначении марки электротехнической стали характеризует класс по структурному состоянию и виду прокатки:

1 — горячекатаная изотропная; 2 — холоднокатаная изотропная; 3 — холоднокатаная анизотропная. Вторая цифра характеризует содержание кремния: 0 — до 0,4 %; 1 — от 0,4 до 0,8 %; 2 — от 0,8 до 1,8 %; 3 — от 1,8 до 2,8 %; 4 — от 2,8 до 3,8 %; 5 — от 3,8 до 4,8 %. Третья цифра характеризует группу по основной нормируемой характеристике: 0 — удельные потери при магнитной индукции В = 1,7 Тл и частоте f = 50 Гц (p1,7/50); 1 — удельные потери при B = 1,5 Тл и f= 50 Гц (p1,5/50); 2 —удельные потери при B = 1,0 Тл и f = 400 Гц (p1,0/400); 6 — магнитная индукция в слабых магнитных полях при B = 0,4 А/М (B0,4); 7 — магнитная индукция в средних магнитных полях при B=10 А/М (В1,0). Четвертая цифра указывает порядковый номер типа стали.

Различие горячекатаной и холоднокатаной сталей объясняется в значительной степени их кристаллической структурой. Крупнокристаллические материалы обладают большей магнитной проницаемостью и меньшей коэрцитивной силой, чем мелкокристаллические. Механическая же и термическая обработки позволяют, как известно, изменять размеры кристаллов, а следовательно, а магнитные свойства ферромагнитных материалов. При механической обработке и закалке стали в металле возникают внутренние напряжения, которые препятствуют при намагничивании свободной ориентации элементарных магнетиков в направлении поля. Это вызывает уменьшение магнитной проницаемости и увеличение коэрцитивной силы.

Отжиг стали (нагрев с последующим медленным остыванием), наоборот, вызывает уменьшение внутренних напряжений и возрастание размеров кристаллов. В результате повышается магнитная проницаемость и уменьшается коэрцитивная сила. При горячей прокатке электротехнической стали происходит лишь слабая ориентация зерен стали в направлении прокатки. Такая изотропная сталь имеет приблизительно одинаковые Магнитные свойства в различных направлениях.

Путем повторной холодной прокатки стали и особой термической обработки (отжигом) изготовляют так называемую текстурованную сталь крупнокристаллического строения. В листе текстурованной стали 1 (рис. 353, б) отдельные кристаллы 2 расположены не беспорядочно, а имеют определенную пространственную ориентацию; ребрами куба они устанавливаются в направлении прокатки, вследствие чего направление прокатки совпадает с осью легкого намагничивания этой стали. Такая сталь называется анизотропной и при правильном ее использовании (если направление магнитного потока, проходящего через сердечник, составленный из стальных листов, совпадает с направлением их прокатки) имеет значительно большую магнитную проницаемость и меньшую коэрцитивную силу, чем нетекстурованная. Снижение толщины листа электротехнической стали благоприятно сказывается на снижении потерь от вихревых токов.

Из листовой электротехнической стали 1-го класса изготовляют магнитопроводы различных контакторов реле и регуляторов, из стали 2-го класса — сердечники роторов и статоров электрических машин переменного тока и якорей машин постоянного тока, из стали 3-го класса — магнитопроводы силовых трансформаторов и статоры крупных синхронных машин.

Для изготовления остовов электрических машин постоянного тока применяют стальное литье с содержанием углерода до 1 %. Отлитые из такой стали изделия подвергают медленнрму отжигу. Сварные детали электрических машин изготовляют из конструкционной углеродистой или слаболегированной стали. Из листов этой же стали выполняют главные полюсы машин постоянного тока.

Ответственные детали электрических машин — валы якорей и роторов, стяжные шпильки, пружины — изготовляют из стали с повышенными механическими свойствами — легированной, содержащей в своем составе хром, никель, вольфрам и молибден.

В некоторых электротехнических устройствах возникает необходимость применения немагнитных материалов и, в частности, немагнитных стали или чугуна. Из них выполняют, например, крышки, кожуха и крепежные детали силовых трансформаторов. Для получения такой стали и чугуна в их состав вводят значительные добавки никеля(20—25 % для стали и 9—12 % для чугуна), которые способствуют созданию особой кристаллической структуры, препятствующей образованию областей самопроизвольного намагничивания. Немагнитная сталь и чугун являются парамагнитными материалами. Относительная магнитная проницаемость их составляет 1,05—1,2.

Читайте также: