Шайба пружинная сталь 65г

Обновлено: 17.05.2024

Наша компания производит шайбы пружинные ГОСТ 6402-70 из 65г (конструкционная сталь) следующих размеров и исполнений. Все шайбы имеют квадратное сечение и изготавливаются в соответствии с ГОСТ 6402-70.

Оформить заявку

Если вы хотите купить шайбу ГОСТ 6402-70 из наличия или рассчитать стоимость заказа – пришлите заявку любым удобным способом.

* – указанные цены носят информационный характер ( не является публичной офертой.) и зависят от объема заказа. Для получения коммерческого предложения направьте заявку нашим специалистам.

Вся продукция комплектуется сертификатами и паспортами качества. Также у нас можно купить шайбу 3х13 ГОСТ 6402-70 и шайбу Бркмц3-1 ГОСТ 6402-70.

Бесплатные образцы

Хотите проверить качество, провести испытания и убедиться, что наш гровер соответствует ГОСТ 6402-70, ОСТ 1 11532-74 и ОСТ 1 11533-74? Мы предоставим бесплатные образцы шайб необходимого размера и материала.

Запросить образцы гровера

Ответим на вопросы и подготовим шайбы к отправке.

По согласованию нанесем защитное гальваническое покрытие:

- 01 (цинковое или цинковое с хроматированием)

- 02 (кадмиевое с хроматированием)

- 13 (никелевое)

- 11 (хим.пас.- окисное из кислых растворов)

В случаях, когда по ГОСТ 6402-70, напр. для материала 65Г, 30Х13 или 60С2А, требуется термообработка шайбы, мы производим ее самостоятельно. Однако в ряде случаев, когда заказчик хочет провести закалку самостоятельно, мы отгружаем шайбу в “сыром” состоянии. Ряд наших заказчиков регулярно закупают именно такую шайбу. Из давальческого сырья можем выпускать более крупные размеры. Для отправки шайбы заказчику используем транспортные компании (ПЭК, Деловые линии, СДЭК, КИТ, ЖелДор…). Можем отгружать метизы частями, если количество очень большое, или одной отгрузкой.

Фотографии продукции

Заказать гровер 65г ГОСТ 6402-70

Цена на шайбы из стали 65г зависит от объема партии и покрытия. Уточняйте актуальные цены и наличие удобным способом.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

1.1. Пружинные шайбы должны изготовляться четырех типов:

Н - нормальные с квадратным поперечным сечением;

Т - тяжелые с квадратным поперечным сечением;

ОТ - особо тяжелые с квадратным поперечным сечением;

Л - легкие с прямоугольным поперечным сечением.

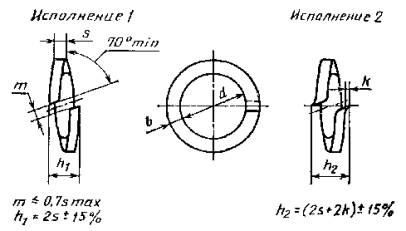

1.2. Конструкция и основные размеры шайб должны соответствовать указанным на черт. 1 и в таблице.

k , (для шайб типа Л и Н), не более

Нормальные шайбы (Н)

Тяжелые шайбы (Т)

Особо тяжелые шайбы (ОТ)

1. Допускается увеличение размера s в пределах 10 % от номинального размера.

2. Шайбы с размерами, заключенными в скобки, допускается применять до 01.01.85 и в их условном обозначении должна указываться буква «у».

Примеры условных обозначений пружинной шайбы исполнения 1 для болта, винта, шпильки диаметром 8 мм:

нормальной из стали марки 3Х13 без покрытия:

Шайба 8 3Х13 ГОСТ 6402-70

легкой из стали марки 65Г с кадмиевым покрытием толщиной 9 мкм хроматированным:

Шайба 8Л 65Г 029 ГОСТ 6402-70

то же, исполнения 2, с размерами, заключенными в скобки:

Шайба 2У 8Л 65Г 029 ГОСТ 6402-70

Разд. 1. (Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Пружинные шайбы должны изготавливаться из проволоки по ГОСТ 11850-72 или по другой нормативно-технической документации из стали марок 65Г, 70 и 3Х13.

Допускается изготовление пружинных шайб из бронзы марки БрКМц3-1 по ГОСТ 18175-78 или других цветных сплавов.

(Измененная редакция, Изм. № 3).

2.2. Масса стальных шайб и расчетная упругая сила из стали марки 65Г указаны в приложении.

2.3. Стальные пружинные шайбы должны иметь твердость 41,5-49,5 HRC э ( HRC 40-48), бронзовые не менее 90 HRB . Допускается увеличение твердости до 51,5 HRC э ( HRC 50) для шайб, изготовленных из стали 70.

2.4. На поверхности шайб не должно быть окалин, заусенцев, трещин и коррозии. Следы неотделимой окалины браковочным признаком не являются.

В плоскости среза допускаются дефекты, не влияющие на эксплуатационные характеристики шайб и не выводящие ее размеры за предельные отклонения.

2.3, 2.4. (Измененная редакция, Изм. № 3).

2.5. Концы шайб должны иметь плоский срез; скалывание металла, не выводящее размер т из предельных отклонений, не является браковочным признаком.

Кромка, образованная плоскостью среза и опорной поверхностью шайбы, должна быть острой.

2.6. Трапециевидность сечения шайбы в пределах высоты s дефектом не является.

За фактическую толщину принимается наибольший размер высоты s .

2.7. (Исключен, Изм. № 3).

2.8. Шайбы должны изготовляться без покрытия или с покрытиями. Виды покрытий, их условные обозначения и толщины – по нормативно-технической документации. Допускается применять другие виды покрытия - по ГОСТ 9.306-85.

2.8а. Технические требования к покрытиям - по ГОСТ 9.301-86.

(Введен дополнительно, Изм. № 3).

2.9. Шайбы с металлическим покрытием, нанесенным способом катодного восстановления, должны подвергаться обезводораживанию.

2.10. Высота развода концов шайб h 1 и h 2 после трехкратного сжатия их до плоского состояния и выдержки в таком состоянии в течение 24 ч, должна быть не менее 1,65 от фактической толщины шайбы.

2.9, 2.10. (Измененная редакция, Изм. № 3).

2.12. (Исключен, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ КОНТРОЛЯ

3.1. Правила приемки - по ГОСТ 17769-83 для изделий грубой точности (класса точности С).

Контроль качества покрытий проводится по одноступенчатому плану при уровне контроля 5-2 и приемочном уровне дефектности 4 % по ГОСТ 18242-72.

3.2. От каждой предъявленной к сдаче партии отбираются шайбы для проверки:

а) внешнего вида;

д) пружинящих свойств;

е) качества покрытия.

3.1, 3.2. (Измененная редакция, Изм. № 3).

3.3. Внешний вид шайб проверяется осмотром невооруженным глазом или с применением лупы 2,5-3-кратного увеличения.

(Измененная редакция, Изм. № 2).

3.4. Размеры шайб проверяют универсальными измерительным инструментом или калибрами, аттестованными совместно с методиками измерения в порядке, установленном ГОСТ 8.010-90.

3.5. Определение твердости - по ГОСТ 9013-59. Расстояние от центра отпечатка до края шайбы должно быть равно половине размера «в». Твердость шайб номинальными диаметрами от 2 до 5 мм не контролируется. Для шайб с в < 6 мм допускаются заниженные на 10 % значения твердости, при условии выполнения требований пп. 2.10 и 2.11 .

3.6. Для испытания на вязкость шайбу одним концом зажимают в тисках, другой конец отгибают разводным ключом или рычагом с прорезью в сторону увеличения размеров h 1 и h 2 (черт 2 , 3 , 4 ). В процессе испытания должен быть выдержан размер h между губками тисков и ключом, равный 0,5 ( d + 2в).

3.7. Испытание пружинящих свойств шайб проводится в следующем порядке:

а) шайбы трехкратно сжимаются до плоского состояния;

б) пружинные шайбы, не менее 10 шт, отделенные друг от друга плоскими шайбами, надеваются на стержень болта соответствующего диаметра и затягиваются гайкой до полного сжатия разведенных концов шайб.

В таком состоянии шайбы выдерживают в течение 24 ч.

3.8. Методы проверки качества покрытий - по ГОСТ 9.302-88.

3.4-3.8. (Измененная редакция, Изм. № 3).

3.9. Каждая партия шайб должна сопровождаться документом о качестве, установленной формы с указанием:

наименования или товарного знака завода-изготовителя,

условного обозначения шайб,

нетто партии, кг.

4. УПАКОВКА И МАРКИРОВКА

4.1. Временная противокоррозионная защита, упаковка пружинных шайб и маркировка тары - по ГОСТ 18160-72.

Шайба 65г ГОСТ 6402-70

Шайба пружинная ГОСТ 6402-70

Шайба пружинная известна также как гроверная. В немецком стандарте соответствует обозначению DIN127. Шайба была изобретена английским инженером Джоном Уильямом Гровером, дав ей второе название.

Конструкция и размеры, технические условия, правила приемки, методы контроля, маркировка и данные по теоретической массе, расчетной упругой силе шайб - все это прописано в ГОСТе 6402-70.

Особенности конструкции шайбы Гровера

Данное метизное изделие, как и все шайбы, относится к вспомогательным, то есть самостоятельно не используется. Шайба имеет форму плоского кольца, разорванного так, что концы находятся в разных плоскостях. ГОСТ на шайбы 6402-70 предусматривает два исполнения: 1. ровный срез зазора и 2. скошенный срез. Разрез кольца производят под 70 градусов относительно вертикальной оси изделия. По сути шайба имеет вид одного витка пружины - отсюда и самое распространенное название шайбы по ГОСТу 6402.

Принцип действия шайбы 6402

Шайбы участвуют в резьбовом соединении. Их размещают между гайкой и головкой болта. Гибкости изделия достаточно, чтобы под действием силы, возникающей от момента кручения гайки, принимать практически плоский вид. Разрушающей деформации при этом не происходит.

Особенностью данной шайбы являются зазубрины или зазоры. При установке они не препятствуют монтажу гайки, накинутой сверху.

Кромка зазора, которая образовывается между опорной поверхностью шайбы и плоскостью среза, должна быть острой.

Под внешними воздействиями гайка стремится провернуться в обратном направлении - это способствует ослаблению резьбового соединения. Зазор пружинной шайбы упирается в металл опорной поверхности гайки и не позволяет ей развинчиваться, или стопорит ее движение.

Модификации пружинной шайбы

ГОСТ 6402-70 классифицирует четыре типа изделий. Три из них имеют в поперечном сечении квадрат (b=s): Н - нормальные, Т - тяжелые, ОТ - особо тяжелые. Литера Н не указывается в условном обозначении.

Пружинные шайбы типа Л - легкие с прямоугольным сечением.

Для одного и того же номинального размера диаметра резьбы площадь поперечного сечения увеличивается, что сказывается на массе изделия в целом. Ниже в таблице приведены величины теоретической массы и пружинящие свойства.

Размеры шайбы непосредственно связаны с диаметрами сопряженных болтов, винтов и шпилек. Российский стандарт 6402 распространяется на метизы с диаметром резьбы от 2 мм до 48 мм. Шайбы особо тяжелые ОТ изготовляют только для диапазона диаметра резьбы от 10 мм до 36 мм.

Материал и виды покрытия

Пружинные шайбы должны изготавливаться из проволоки следующих марок стали: 65Г, 70 и 3Х13 (ГОСТ 11850-72).

Широко используются в ответственном строительстве бронзовые шайбы - марка сплава БрКМц3-1. Применение данного материала способствует уменьшению износа трущихся поверхностей.

Назначение шайб

- предотвращают самоотвинчивание крепежа за счет увеличения площади контакта между поверхностями детали и крепежного элемента;

- надежно фиксируют болт в отверстии крепежной детали, предотвращая возможность провала головки крепежа в отверстие опорной детали;

- предотвращают повреждения и стирания детали;

- устраняют перекосы.

Применение шайб Гровера

Любой вращающийся механизм, где используется поступательно-вращательное движение, имеет в своей конструкции гроверные шайбы разных типоразмеров: автомобили, станки, конвейеры, вибраторы, компрессорное оборудование, фермы конструкций мостовых перекрытий, крепление рельсовых путей и многое другое.

Пружинные шайбы необходимы в таких отраслях как машиностроительная промышленность, приборостроение; незаменимы при работе механизмов в условиях повышенной влажности и агрессивных сред, в химической и пищевой, газовой, нефтеперерабатывающей промышленности, в гидроэнергетике.

Геометрические и технические характеристики шайб гост 6402

Шайбы подбирают под номинальный диаметр резьбы болта, винта, шпильки. Всевозможный метрический крепеж можно купить на сайте ГОСКРЕП. Наряду со стандартными типоразмерами и видами покрытий, существует множество вариантов по размерам, требованиям к покрытиям в зависимости от условий эксплуатации и предъявляемым свойствам.

Сталь 65Г рессорно-пружинная

Цифр 65 указывают среднюю массовую долю углерода в стали в сотых долях процента. Т.е. среднее содержание углерода в стали 65Г составляет около 0,65%.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах. Химические элементы обозначены следующими буквами: В — вольфрам (W), Г — марганец (Mn), Н — никель (Ni), Р — бор (В), С — кремний (Si), Ф — ванадий (V), X — хром (Сr). Т.е. буква Г в обозначении марки стали 65Г означает, что среднее содержание марганца в стали около 1%. В наименовании марок рессорно-пружинных стали с массовой долей марганца (Mn) до 0,90% (по верхнему пределу в марке) буква «Г» не ставится.

Заменители и аналоги

- 66Mn4(1.1260) (Германия-DIN),

- 1566 (США — AISI, ASTM),

- SUP 6 (Япония — JIS),

- 60S2A (Польша — PN/H)

Вид поставки

Применение

Сталь 65Г применяется для изготовления следующих деталей:

- пружины,

- рессоры,

- упорные шайбы,

- тормозные ленты,

- фрикционные диски,

- шестерни,

- фланцы,

- корпусы подшипников,

- зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости,

- детали, работающие без ударных нагрузок.

Применение стали 65Г для пружинных шайб (ГОСТ 33260-2015)

| Марка стали | НД на поставку | ГОСТ на шайбы пружинные | Температура применения, °С | Дополнительные указания по применению |

| 65Г ГОСТ 14959 | ГОСТ 2283, ГОСТ 21997, ГОСТ 21996 | ГОСТ 6402 | От -60 до 250 | Применяется для работы в условиях атмосферной коррозии с противокоррозионными покрытиями |

ПРИМЕЧАНИЕ

После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с указанием в КД.

Физические свойства

Модуль нормальной упругости Е, ГПа

| Сталь | Е, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 |

Модуль упругости при сдвиге кручением G

| Сталь | G, ГПа, при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 84 | 83 | 80 | 77 | 70 | — | 58 | 51 | 48 |

Плотность ρ

| Сталь | ρ кг/см 3 при температуре испытаний, °С | |||

| 20 | 100 | 200 | 400 | |

| 65Г | 7850 | 7830 | 7800 | 7730 |

Коэффициент теплопроводности λ

| Сталь | λ Вт/(м*К) при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 65Г | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 |

Коэффициент линейного расширения α

| Сталь | α*10 6 , К -1 , при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 11,8 | 12,6 | 13,2 | 13,6 | 14,1 | 14,6 | 14,5 | 11,8 |

Удельная теплоемкость c

| Сталь | c, Дж/(кг*К), при температуре испытаний, °С | |||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | |

| 65Г | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Температура критических точек, °С

Химический состав по ГОСТ 14959-2016

Таблица 1: Химический состав стали по анализу ковшевой пробы для металлопродукции, кроме предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,90-1,20 | не более 0,25 | не более 0,25 | не более 0,2 |

Таблица 2: Химический состав стали по анализу ковшевой пробы для металлопродукции, предназначенной для изготовления

патентированной проволоки

| Массовая доля элементов, % | |||||

| C | Si | Mn | Cr | Ni | Cu |

| 0,62-0,70 | 0,17-0,37 | 0,70-1,00 | не более 0,15 | не более 0,15 | не более 0,2 |

Примечание: Массовая доля серы (S) и фосфора (P) в стали по анализу ковшовой пробы не должна превышать для стали всех марок по таблице 1 норм,

указанных в таблице 3.

Примечание: Предельные отклонения по химическому составу в готовой металлопродукции не должны превышать значений, указанных в таблице 4.

Механические свойства

| Источник | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | Твердость HRC3, не более |

| не более | |||||||

| ГОСТ 14959-79 | Сталь категорий 3, ЗА, ЗБ, ЗВ, ЗГ, 4, 4А, 4Б. Закалка с 830 °С в масле; отпуск при 470 °С | Образцы | 785 | 980 | 8 | 30 | — |

| ГОСТ 1577-93 | Лист нормализованный и горячекатаный: | 80 | — | 730 | 12 | — | — |

| Закалка с 800-820 °С в масле; отпуск при 340-380 °С, охл. на воздухе | 20 | 1220 | 1470 | 5 | 10 | 44-49 | |

| Закалка с 790-820 °С в масле; отпуск при 550- 580 °С, охл. на воздухе | 60 | 690 | 880 | 8 | 30 | 30-35 | |

Механические свойства в зависимости от температуры отпуска

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см 2 | Твердость HRCэ |

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Примечание. Закалка с 830 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % |

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Примечание. Закалка с 830 °С в масле; отпуск при 350 °С

Ударная вязкость KCU

| Термообработка | KCU, Дж/см 2 , при температуре, °С | ||||

| 20 | 0 | -20 | -30 | -70 | |

| Закалка с 830 °С; отпуск при 480 °С | 110 | 69 | 27 | 23 | 12 |

Предел выносливости

| Состояние поставки | σ-1, МПа | τ-1, МПа |

| Закалка с 810 °С в масле; отпуск при 400 °С | 725 | 431 |

| Закалка с 810 °С в масле; отпуск при 500 °С | 480 | 284 |

| σ0,2 = 1220 МПа, σв = 1470 МПа, НВ 393-454 | 578 | — |

| σ0,2 = 1280 МПа, σв = 1420 МПа, НВ 420 | 647 | — |

| σ0,2 = 1440 МПа, σв = 1690 МПа, НВ 450 | 725 | — |

Технологические свойства

- Температура ковки, °С: начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе,

сечением 101-300 мм — в мульде. - Свариваемость — не применяется для сварных конструкций, КТС (Контактная сварка)— без ограничений.

- Склонность к отпускной хрупкости — склонна при содержании Mn > 1 %.

- Флокеночувствительность — малочувствительна.

- Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,80 в закаленном и отпущенном состоянии при

НВ 240 и σв = 820 МПа.

Прокаливаемость

Полоса прокаливаемости для стали 65Г после закалки с 800 °С приведена на рис.

Читайте также: