Шихтованная сталь что это

Обновлено: 04.05.2024

Пакеты сердечников якорей и фазных роторов шихтуются непосредственно на вал, короткозамкнутых роторов и статоров — на технологическую оправку.

В чертежах обычно указывается длина пакета сердечника или его вес, а в спецификации — среднее количество листов исходя из номинальных размеров (веса или длины).

Однако по указанному в спецификации количеству листов получить требуемую длину сердечника практически невозможно.

Причин для этого несколько. Прежде всего колебания толщины листов, которые допускает ГОСТ 802—58 для электротехнической стали до ±10% от номинального размера. На длину пакета также влияют величина заусенцев, неравномерность лакового покрытия, усилие спрессовки пакета.

В электромашиностроении, как в отечественном, так и зарубежном, применяются два способа сборки пакета: по весу и по длине.

При дозировании пакета по весу предварительно сориентированные по шпоночной канавке и шихтовочному знаку листы сердечника взвешиваются на весах. В пакет сердечника набирается такое количество листов, вес которых соответствует заданному чертежом. Подготовленный таким образом пакет листов собирается на оправку или вал.

При сборке пакета по длине количество листов в пакете также предварительно определяется взвешиванием.

За эталон в данном случае принимается вес пакета листов сердечника, имеющего длину, соответствующую номинальным чертежным размерам.

В дальнейшем при опрессовке пакета на гидропрессе для получения заданной длины снимается или добавляется некоторое количество листов.

Необходимость корректирования предварительно взвешенных листов для получения заданной длины вызывается колебаниями удельного веса электротехнической стали.

Разница в весе пакетов сердечников электродвигателей серии АОЛ2 из-за колебаний удельного веса составляет 1,28%.

Шихтовка сердечников роторов и якорей.

Для шихтовки применяются специальные пневматические пресса (рис. 5-5). Станина пресса состоит из основания 10 и стойки 8, сваренных из швеллеров.

Рис. 5-5. Пневматический пресс для шихтовки пакетов сердечников на вал ротора (якоря)

На стойке укреплен пневматический цилиндр 5 с полым штоком 6. По основанию пресса передвигается тележка 4, на рабочей части которой имеются два отверстия, в которые вставляются сменные оправки 1. Тележка может перемещаться влево и вправо относительно вертикальной оси цилиндра. Ход ее ограничивается двусторонним упором 3 и фиксатором 2 в положениях, при которых ось оправки правой или левой части тележки совпадает с осью цилиндра.

Расстояние между торцом сменного наконечника штока 6 и оправкой 1, ход поршня, усилие пресса принимаются в конструкции пресса в зависимости от размеров сердечников, шихтуемых на прессе.

Пакеты сердечников на вал 7 набираются в следующей последовательности. Вал сердечника вставляется в оправку 2, опираясь на нее бортиком. Затем тележка с валом перемещается в рабочее положение — под пневматический цилиндр.

На сердечник якоря, перед установкой вала на пресс, гидравлическим прессом напрессовывается нажимная шайба, так как усилия пневматического пресса для преодоления натяга прессовой посадки, который имеет шайба якоря, недостаточно.

Из взвешенного пакета-листов, предварительно подобранных по шпоночной канавке и шихтовочному знаку, берется пачка из 50 . 60 штук и надевается на вал.

При помощи рукоятки 9 пневмокран переключается на пуск сжатого воздуха в верхнюю полость пневмоцилиндра, в результате чего шток поршня опускается вниз, осаживая листы на валу до нажимной шайбы. Затем пачками с указанным количеством листов насаживаются остальные листы пакета.

После того как высота шихтуемого пакета на валу будет равна 30 -г 40 мм, в три — четыре паза на равном расстоянии друг от друга вставляются пазовые клинья для предотвращения смещения листов вокруг оси.

Последующие листы при шихтовке центрируются не только по внутреннему диаметру, но и по пазам.

Форма и размеры пазового клина в поперечном сечении выполняются по форме и размерам паза «в свету».

Высота клина берется несколько большей, чем высота шихтованного пакета. С обоих концов клина для удобства набора листов сердечников делается пологий заборный конус.

Размерами паза «в свету» называют размеры паза у собранного сердечника. Они всегда меньше размеров паза отдельного листа. Уменьшение размеров паза сердечника происходит за счет сдвига листов при шихтовке, вызванного погрешностями штамповки листов железа, зазорами между шпонкой вала и шпоночной канавкой железа, между валом и отверстием листа.

В электродвигателях малой и небольшой мощности находят применение сердечники со скошенными пазами, т. е. с пазами, расположенными под небольшим углом к продольной оси сердечника.

У асинхронных двигателей пазы скашивают у одного из сердечников ротора или статора.

Шихтовка сердечников со скошенными пазами имеет свои особенности. Собираются они из тех же листов, что и сердечники с прямыми пазами, скос же пазов получается при шихтовке (у якоря — за счет шпонки, расположенной на валу под углом к оси, а у статоров и короткозамкнутых роторов — за счет шихтовочных приспособлений, у которых имеется специальный стержень, расположенный под необходимым углом).

При шихтовке, короткозамкнутых роторов листы сердечника надеваются на стержень приспособления одним из пазов, а при шихтовке статоров на стержень лист надевается шпоночной канавкой.

У короткозамкнутых роторов с диаметром вала до 40—50 мм залитый пакет напрессовывается на рифленую часть вала.

У роторов больших размеров пакет на валу крепится с помощью шпонки. При запрессовке на вал такому пакету необходимо сообщить два движения: поступательное и вращательное (при скосе пазов у пакета скашивается и шпоночная канавка), а сделать это очень сложно. В таких двигателях предпочитают делать скос у пазов статора.

Шихтовка сердечников статоров.

При шихтовке пакета статора, кроме получения чистой и ровной поверхности паза, ставится также задача получить чистую и ровную поверхность внутреннего диаметра пакета. Это нужно для того, чтобы избежать в дальнейшем ее обработки.

У единой серии электродвигателей мелких и средних габаритов пакет железа статора шихтуется обычно на технологическую оправку с базой по внутреннему диаметру. Этим обеспечивается получение заданных размеров и качественной поверхности внутреннего диаметра статора, а возможные сдвиги листов за счет величины зазора между внутренним диаметром листов и оправкой получаются на наружном диаметре пакета.

При шихтовке статора необходимо также применять пазовые клинья.

Пакеты статоров крановых электродвигателей первых пяти величин шихтуются непосредственно в станину. Базой при этом являются внутренний диаметр станины и наружный диаметр цилиндра-оправки, вставляемый в станину. Наружный диаметр оправки изготавливается с ходовой посадкой.

При таком способе шихтовки удается получить достаточно чистую и ровную поверхность, не требующую дальнейшей обработки. Шихтуются статоры также на пневматических прессах.

Из зашихтованного статора оправка после опрессовки пакета гидравлическим прессом выталкивается давлением пресса.

При шихтовке статоров средних и крупных габаритов с центральной оправкой из-за большого контакта с поверхностью пакета оправка сильно заклинивается. Для удаления оправки из пакета требуется значительное усилие, приводящее к деформации зубцов пакета. Поэтому листы таких статоров шихтуются в станину без оправки вручную.

Для осадки листов применяется подбойка, представляющая собой металлическое кольцо с приваренными к нему ручками, согнутыми из пруткового материала.

Процесс шихтовки малопроизводителен, после сборки пакета и его опрессовки приходится растачивать внутренний диаметр статора. Операция расточки очень нетехнологична.

Если обрабатывать резцом внутренний диаметр статора без дополнительного крепления зубцов пакета, то неизбежен сдвиг отдельных зубцов от усилий резания. При расточке пакета после обмотки и пропитки статора трудно предохранить обмотку от попадания в нее металлической стружки, которая в дальнейшем может быть причиной повреждения изоляции. Целесообразнее растачивать пакет статора до укладки обмотки, расклинив каждый паз металлическими закаленными клиньями.

Растачиваются статоры на карусельных или расточных станках. При обработке на карусельных станках за базу принимается один из замков статора. Базой при обработке на расточных станках служат опорные поверхности лап и два диагонально расположенных отверстия в них.

В этой операции, кроме обработки внутреннего диаметра статора, растачиваются окончательно и замковые поверхности с обеих сторон станины. При такой обработке достигается высокая соосность указанных поверхностей.

Что такое шихта — ее виды, роль в производстве, шихтарник

Шихта — это определенный набор компонентов, предназначенных для загрузки в топку домны или иного высокотемпературного оборудования с целью получения на выходе конечного продукта с определенными свойствами и химическим составом. Шихта в металлургии определяет состав и характеристики выплавляемого материала.

Само понятие «состав шихты» в промышленных масштабах носит обобщенный характер. Определяющим фактором для него служит конечный продукт металлургии. В качестве компонентов шихты могут выступать:

- подготовленный к переработке лом;

- обогащенная железная руда;

- концентрат;

- флюсы;

- оборотные материалы (пыль, шлак, съем).

Флюсы применяются для защиты расплавленного металла от воздействия на него активных компонентов воздушной среды. Водород и кислород, проникающие в расплав, негативно влияют на его механические свойства, а также приводят к неоднородности химической среды в расплавленном металле. Подобное воздействие влечет за собой неравномерность показателя прочности по всей массе сплава. В качестве флюсов используют хлориды, карнолиты, фториды кальция или натрия.

Попадание шлаков в шихту происходит по причине загрязнения исходного сырья кремнеземом. Его взаимодействие в процессе плавки с чистым металлом приводит к формированию оксидов железа, которые и являются источником естественного шлака.

Виды шихт

Шихтовые материалы классифицируют в зависимости от разновидности получаемого на выходе сплава:

- стали;

- чугуна;

- цветных металлов.

Компоненты, из которых формируют шихтовые материалы, оказывают прямое влияние на технические свойства конечного продукта.

Производство стали

Предназначенная для плавки стали шихта состоит из:

- ферросплавов;

- стального лома;

- флюсов;

- предельного коксового чугуна.

Шихтование требует грамотного подхода к расчетам и составлению смеси, подлежащей переработке в металлургических агрегатах. Выбор компонентов для шихты при производстве стали основан на нескольких основных правилах.

- Шихта для стали отличается низким содержанием легирующих элементов, и должна состоять только из известных компонентов. Использование шихты неизвестного происхождения неминуемо повлияет на точность состава полученного расплава с химической точки зрения.

- На поверхности шихты не должно быть признаков ржавчины и следов неметаллических примесей (кварца или остатков формовочной смеси).

- Компоненты ферросплавов предварительно проходят термическую обработку для исключения вероятности попадания в расплав влаги.

- Кислотный процесс выплавки (с применением в качестве огнеупоров печи шамотного, динасового кирпича или кварцевого песка) предполагает использование шихты с низким содержанием фосфора и серы.

- Шихтовые слитки, изготовленные из лома, повышают производительность сталеплавильных агрегатов, поскольку снижают угар металла и легирующих элементов.

Металлошихта, полученная путем восстановления железной руды газом или углеродом, используется для получения стали с минимальным количеством примесей. Основу металлической шихты составляет твердый или жидкий чугун, а также стальной лом. При этом марка лома должна соответствовать конечному продукту. Применение большого количества жидкого чугуна предполагает добавку в качестве окислителей окатышей или железной руды.

Важным компонентом, напрямую определяющим свойства стали, является тип используемого флюса. Обычно применяется известняк (содержащий не более 2% фосфора и серы), а также шамотный бой или плавиковый шпат.

Основным условием применения известняка в качестве флюса является отсутствие в нем влаги, что представляет собой серьезную проблему из-за способности данного материала активно впитывать влагу даже при краткосрочном хранении. Стандартами предписан определенный химический состав известняка. Он примерно на 55% состоит из кальция, содержит до 3,5% оксида марганца, до 1% кремнезема, до 0,4% оксида железа, до 0,15% серы, до 0,03% фосфора.

Технология плавки стали в мартеновских печах позволяет в качестве окислителя применять не только кислород, но и руду, содержащую железо, при условии, что в ее составе отсутствует фосфор и кремнезем.

Производство чугуна

Согласно статистике почти 90% выпускаемого в нашей стране чугуна приходится на технологию с применением особых печей-вагранок. Из-за избытка газов в такой рабочей среде шихта для выплавки чугуна должна иметь определенный состав.

Основными составляющими шихты на чугунолитейном производстве являются:

- литейные и передельные чушковые чугуны;

- ферросплавы;

- отходы своего производства.

Особенностью литейных чугунов служит высокое содержание (до 3,5%) кремния. На основе этого показателя происходит деление материала на марки. ГОСТ 4832-80 четко определяет химический состав литейных чугунов. Кроме кремния в них может содержаться до 1,5% марганца, до 1,2% фосфора, до 0,05% серы. Вес одной чугунной чушки не должен быть больше 25 кг для удобства их перевозки и загрузки в печь.

Передельные литейные чугуны отличаются низким (до 1,3%) содержанием кремния в своем составе. Их использование улучшает показатель жидкотекучести и прочности, снижает вероятность образования отбела на поверхности металла. Минус их применения заключается в необходимости включения в состав шихты ферросплавов.

Ферросплавы необходимы для обогащения состава сплава кремнием и марганцем. Наиболее востребованы ферросплавы марок ФС75Л и ФС45. Маркировка указывает на содержание в их составе кремния (75% и 45% соответственно, остальная часть железо).

Примерно три четверти шихт в чугунолитейном производстве составляет лом, который делится на несколько категорий согласно ГОСТ2787-75. В качестве лома предприятия используют не только собственные отходы, но и покупное вторичное сырье. К кусковому лому применяются определенные требования относительно предельного веса и габаритных размеров.

Основным топливом для печей-вагранок служит шихта с преобладанием каменноугольного литейного кокса. С учетом процентного содержания серы и показателя зольности ее делят на три типа. Важным критерием является содержание влаги (не более 5% для любой из марок). Коксовая литейная шихта обладает большим удельным весом, что положительно влияет на степень теплоотдачи.

В роли флюсов чаще всего выступает известняк, более чем на половину состоящий из оксида кальция.

Производство сплавов цветных металлов

Шихта для выплавки цветных металлов содержит:

- первичные металлы;

- лом соответствующих сплавов;

- отходы производства;

- лигатуры.

Основной особенность выплавки цветных металлов является потребность в легировании тугоплавких металлов легкоплавкими, и наоборот.

Лидером в цветной металлургии являются бронзы, для производства которых необходимы:

Вторым по степени востребованности продуктом цветной металлургии является алюминий. Повысить показатели прочности конечного материала позволяет обогащение применяемого вторичного сырья лигатурами мелкозернистого алюминия.

Подготовка шихты для коксования

Шихтование угля предполагает собой тщательное смешивание измельченного топлива различных марок. Состав смеси определяется техническими характеристиками конечного продукта, и формируется с учетом технического анализа характеристик различных видов угля (коксуемость, спекаемость, давление распирания, конечная усадка).

На практике редко применяют строго фиксированный состав смеси. К примеру, шихтовка металлургического кокса предполагает смешивание:

- 10-15% угля кс для коксования;

- 2-4% спекающаяся добавка;

- 45-55% газовый;

- 17-25% жирный;

- остальное составляет отощенно-спекающийся уголь.

Повысить спекаемость поможет ввод в качестве органической добавки каменноугольного пека.

Шихтарник

При больших объемах перерабатываемых материалов на металлургическом производстве для приемки, проверки, хранения сырья и подготовки шихты используют рудные склады.

Современное производство оснащено механизированными шихтарниками, позволяющими ускорить все этапы подготовки шихты. Готовую шихту непосредственно перед обжигом подсушивают в специальных барабанах до уровня влажности в пределах 5-6%.

Для перемещения шихты в плавильные печи применяется специальное оборудование. Загрузчик шихты представляет собой сложное аппаратное оснащение, особенности конструкции которого зависят от типа плавильного оборудования и способа загрузки шихты.

Шихта в металлургии - что это такое

Металлургия — отрасль производства, которая изготавливает промышленные металлы и сплавы. Ее конечная цель — получение расплава, отвечающего требованиям государственных стандартов, как по химическому составу, так и по механическим свойствам. Процесс выплавки имеет множество особенностей, каждая из которых сильно влияет на качество продукции. Одним из таких факторов являются исходные материалы или, другими словами, шихта.

Общие сведения

Шихта представляет собой набор компонентов, которые необходимы для выплавки сплава. Шихта загружается непосредственно внутрь печного оборудования. Химический состав ее разнообразен и зависит от конкретно выплавляемого материала.

В состав шихт могут входить как чистые металлы, так и отходы производства: бракованная продукция, стружка, отливки, прибыля и литники.

Помимо этого шихта содержит флюсы и шлаки. Шлаки попадают в шихту в результате загрязнения исходных материалов, в частности кремнеземом. При плавке он взаимодействует с чистым металлом, образуя оксиды железа, что и служит причиной образования естественного шлака.

Флюсы представляют собой карнолиты, фториды и хлориды натрия или кальция. Их основное назначение в шихте — защита расплавленного металла от взаимодействия с воздушной средой. Газы, содержащиеся в воздухе, особенно водород и кислород, при попадании в расплав значительно снижают его механические свойства. Также данные процессы являются причиной неоднородности химического состава металла и, как результат, неравномерного распределения прочности по площади сплава.

В зависимости от типа получаемого сплава выделяют следующие разновидности шихтовых материалов:

- сталеплавильной металлургии.

- чугунолитейной металлургии.

- для металлургии цветных металлов.

Разберем теперь каждый пункт более подробно.

Чугунолитейное производство

Около 90% выплавки всего чугуна в России выполняется шихтами с использованием специальных печей — вагранок. Это вносит свои коррективы в химический состав шихтовых мемориалов, т. к. в среде присутствует избыточное количество газов.

Основными материалами шихт для чугунолитейного производства являются передельные и литейные чушковые чугуны, ферросплавы, отходы собственного производства.

Химический состав литейных чугунов регламентируется ГОСТом 4832-80. Их главная особенность — это высокий процентный состав кремния (до 3,5%). В зависимости от его содержания литейные чугуны подразделяют на марки. Также данный шихтовой материал включает в себя такие элементы как марганец (до 1,5%), фосфор (до 1,2%) и серу (до 0,05%). Масса одной чушки литейного чугуна не должна превышать 25 килограмм. Делается это для удобства транспортировки и загрузки шихты в печь.

Отличием передельных чугунных шихт (ГОСТ 805-75) от литейных является пониженное количество кремния в своем химическом составе, которое не превышает 1,3%. Такие чугуны отмечаются более высоким значением жидкотекучести, прочностных свойств и меньшей вероятностью образования отбела на поверхности металла. Недостатком же будет дополнительная необходимость в использовании ферросплавов.

Основное назначение ферросплавов при производстве чугунов — доводка сплава по составу, в частности по марганцу и кремнию. Одними из наиболее распространенных марок ферросилиция являются ФС45 и ФС75Л, включающие в своем составе соответственно 45 и 75% кремния. Остальная часть приходится на железо.

Около 75% шихт при изготовлении чугунов приходится на лом, который получается в результате отходов собственного производства или закупается на стороне. Существуют специальные стандарты (ГОСТ 2787-75), регулирующие состав вторичных отходов. В зависимости от этого лом подразделяется на определенные категории, и устанавливаются допустимые габариты и масса отдельных кусков.

Для вагранок основным материалом для топлива является шихта на основе каменноугольного литейного кокса. Согласно ГОСТ 3340-71 она подразделяется на 3 вида. Главным критерием здесь служит количество серы в составе и процент зольности. Содержание влаги во всех марках кокса не должно превышать 5%.

От доменного кокса литейная коксовая шихта отличается более высоким удельным весом, что означает наличие более высокой теплотворной способности. Как правило, в качестве флюсов применяют известковые породы, на 50% процентов состоящие из оксида кальция.

Сталелитейное производство

Шихта для плавки стальных сплавов преимущественно состоит из ферросплавов, флюсов, передельного коксового чугуна и стального лома.

Существует несколько принципиальных правил, которыми руководствуются при выборе материалов шихты:

- Шихта для сталей должна содержать минимальный процент легирующих элементов.

- Применение шихты известного происхождения. Пренебрежение данным пунктом отразится на точности химического состава полученного расплава.

- При кислом процессе выплавки (при котором огнеупорами печи служат кварцевый песок, шамотный или динасовый кирпич) необходимо использование шихтовых материалов, отличающихся пониженным содержанием серы и фосфора.

- Шихта не должна содержать следов ржавчины на своей поверхности и разнообразных неметаллических включений в своем составе (остатки формовочной смеси и песок).

- Компоненты ферросплавов должны быть предварительно просушены в термических печах для избежания попадания влаги в раскаленный расплав.

Наибольшее значение на свойства стали оказывает тип флюса. Как правило, флюсы представлены в виде известняка, плавикового шпата или шамотного боя. Наибольшее распространение в производстве получил известняк, процент содержания серы и фосфора которого не превышает 2%.

Химический состав металлургического известняка регламентирован стандартами. В него входят такие элементы как оксид кальция (до 55%), оксид марганца (до 3,5%), кремнезем (до 1%), оксид железа (до 0,4%), серы (до 0,15%) и фосфора (до 0,03%).

Использование известняка предусматривает отсутствие влаги в его составе, что является проблемой, т. к. он активно впитывает ее из окружающей среды даже при непродолжительном хранении.

При плавке стали в мартеновских печах в качестве окислителя помимо традиционного кислорода применяют железосодержащие руды, но при условии, что она не имеет кремнезема и фосфора в своем составе.

Плавка сплавов цветных металлов

Шихта для выплавки цветных металлов включает в себя первичные металлы, лом соответственного типа сплава, отходы собственного производства (литники, прибыля) и специальны лигатуры.

Главной особенностью плавки цветных металлов является необходимость легирования легкоплавких сплавов тугоплавкими материалами, и наоборот. Несоблюдение данного правила приводит легкоплавкие сплавы к перегреву, а тугоплавкие сплавы к образованию зональной ликвации.

Самыми востребованными тяжелыми сплавами в цветной металлургии являются бронзы. Для их изготовления требуется наличие следующих первичных металлов:

Лом медных сплавов также применяется как шихта при плавке бронз и латуней. На производстве он представлен в виде чушек. Основные требования к медному лому изложены в ГОСТе 614-79.

Вторым по популярности цветным сплавом является алюминий. В промышленности в качестве первичного металла используют алюминий марок А99 и А85 ГОСТ 11069-85.

Лом алюминия перед переплавкой подвергают предварительному рафинированию, т. е. введению в состав сплава лигатур мелкозернистого алюминия. Это необходимо для увеличения прочностных характеристик металла и снижения уровня химической ликвации.

Шихтовые материалы для получения стали в дуговых печах

Для получения стали в электропечах необходимы следующие шихтовые материалы: металлическая часть, шлакообразующие, окислители, добавочные материалы (раскислители и легирующие) и науглероживатели.

Металлическая часть

Основу шихты для электропечей составляет металлический лом: на одну тонну выплавляемой в электропечах стали в среднем расходуется около 950 кг лома. Примерно треть этого количества составляют брак, литейные отходы, обрезь слитков, отходы при прокатке и ковке, а также стружка от обдирки слитков, т. е. собственные отходы металлургических заводов. Остальная часть складывается из отходов, возвращаемых заводами-потребителями, направляемого в переплав изношенного и устаревшего оборудования и инструмента и лома, собранного отделениями Вторчермета. Кроме того, в ограниченных количествах используется специально выплавляемая шихтовая заготовка — мягкое железо, а также передельный чугун и металлизованные окатыши.

Металлический лом делится на две категории: группа нелегированных (А) и легированных (Б) отходов.

Нелегированный (углеродистый) лом не должен быть загрязнен цветными металлами (свинцом, цинком, оловом и др.), особенно никелем, медью и мышьяком, которые практически полностью переходят из шихты в металл и могут оказать существенное влияние на его свойства. Нежелательно также, чтобы в углеродистых отходах содержалось фосфора более 0,05%, так как удаление таких количеств фосфора потребует продолжительного окислительного периода.

Поэтому металлический лом должен быть освобожден от лома цветных металлов и рассортирован по происхождению. Знание происхождения лома позволяет примерно оценить его состав и более правильно использовать его.

На заводах качественных сталей в электросталеплавильных цехах выплавляют сотни различных марок легированной стали. Часть из них содержит элементы, не поддающиеся окислению и трудно удаляемые при пользовании обычными процессами. Отходы, содержащие такие элементы, могут быть использованы при выплавке стали определенного сортамента. Отходы легированных сталей должны быть рассортированы в группы, близкие по составу марок, и храниться отдельно от других отходов. Отходы некоторых наиболее сложно легированных марок следует хранить помарочно.

Металлический лом должен иметь определенные габариты. Мелкий лом, как правило, более окислен, замусорен и загрязнен маслом. Значительная окисленность лома не позволяет точно оценить долю угара металла, что чревато непопаданием в заданный химический состав готовой плавки. Разложение в зоне дуг ржавчины (гидрата окиси железа) и масла приводит к появлению в атмосфере печи атомарного водорода, интенсивно поглощаемого металлом.

Малая насыпная масса мелкого лома не позволяет завалить в печь всю шихту в один прием, вследствие чего, после расплавления первой порции шихты, приходится осуществлять подвалку. Это снижает производительность печи и увеличивает потери тепла.

Особые заботы доставляет переплав стружки. Длинная витая стружка затрудняет загрузку; как правило, она сильно загрязнена маслом и уже на месте получения смешивается с отходами стали других марок, а часто и со стружкой цветных металлов. По этим причинам стружку следует переплавлять на заводах Вторчермета и электросталеплавильным цехам поставлять изготовленные из нее паспортные болванки с известным химическим составом. Стружка, поставляемая непосредственно в электросталеплавильные цеха, должна быть спрессована и обожжена. Дополнительные затраты на подготовку стружки вполне окупаются экономией, получаемой при использовании доброкачественной шихты.

Нежелательно, чтобы в шихте были чрезмерно крупные куски — бракованные слитки, недоливки и т. п. В дуговой печи можно расплавлять крупногабаритный лом, но продолжительность плавления при этом увеличивается, длительное время приходится работать на высокой мощности, что отрицательно сказывается на стойкости футеровки. По этой причине максимальная масса отдельных кусков не должна превышать одной пятидесятой массы всей садки.

Для производства стали некоторых марок в состав шихты вводят специально выплавленную предварительно заготовку. Чаще всего она по своему составу представляет собой низкоуглеродистую сталь с ограниченным содержанием углерода, фосфора и серы, т. е. мягкое железо, полученное методом плавки на свежей шихте.

Мягкое железо должно быть в менее крупных кусках, чем легированные отходы, так как в связи с низким содержанием углерода оно плавится при более высокой температуре. Поэтому слитки мягкого железа прокатывают на заготовку, которую затем рубят на куски определенного размера.

Мягкое железо намного дороже углеродистого лома и его использование отрицательно сказывается на себестоимости стали. Использование в шихте мягкого железа может быть оправдано только серьезными технологическими затруднениями выплавки стали нужной марки.

Следует отметить, что для электропечной плавки характерен постоянно наблюдаемый недостаток качественного лома. В связи с этим в течение длительного времени изыскивают материалы, которые могли бы заменить лом. В частности, неоднократно предпринимались попытки заменить часть лома передельным чугуном. Однако все эти попытки заканчивались, как правило, неудачно.

Передел чугуна в сталь заключается в окислении находящихся в нем в избыточных количествах углерода, кремния, фосфора. Электропечи, плохо приспособлены для проведения окислительных процессов, поэтому использование их для передела значительного количества чугуна нецелесообразно.

Обнадеживающие результаты получены при использовании в шихте электропечей полупродукта — предварительно продутого в реакторе чугуна. Однако появление и совершенствование кислородно-конвертерного процесса сделали более целесообразным переработку чугуна в сталь монопроцессом в конвертере. В последние годы проводятся интенсивные всесторонние исследования плавки стали в электропечах с использованием высокометаллизированных окатышей (90—95% Fеобщ, 85—90% Fемет). Построены промышленные комплексы для работы с непрерывной загрузкой окатышей в дуговую печь и с непрерывной разливкой металла. Использование чистых по сере, фосфору и сопутствующим примесям металлизованных окатышей позволяет при обычном качестве шихты выплавлять, применяя этот процесс, качественные стали.

Плавка металлизированных окатышей в электропечах (бездоменный процесс) при успешном решении проблемы эффективного восстановления окатышей может оказаться более эффективной по всем показателям, чем выплавка стали из чугуна в конвертерах.

Шлакообразующие

При выплавке стали в основных дуговых печах для образования основного шлака используют известь, известняк, плавиковый шпат, шамотный бой и песок. В кислых печах шлак наводят из песка, шамотного боя и извести.

Наиболее важной составляющей шлаковых смесей является известь, которую получают обжигом известняка в шахтных печах при температуре 1100— 1300°С. При обжиге углекислый кальций из вестняка разлагается на окись кальция и углекислый газ СаС03 → CaO + СО2.

Химический состав обожженной извести приведен в таблице 1.

Таблица 1 – Химический состав шлакообразующих и окислителей

Содержание серы в известняке в большинстве случаев низкое, однако оно возрастает после обжига за счет серы топлива. Повышенное содержание серы в шлаке затрудняет процесс десульфурации металла.

Содержание других окислов в извести ограничивают по следующим соображениям: кремнезема, чтобы при заданной основности шлака количество его было меньше; окиси магния, чтобы шлак был более жидкотекучим и активным; окислов железа, чтобы не затруднять процесс десульфурации.

Для выплавки высококачественной стали используют только свежеобожженную известь. При хранении известь интенсивно поглощает влагу из воздуха с образованием гидроокиси кальция [СаО + Н2О → Са (ОН)2], которая рассыпается в порошок. Влага, внесенная известью, в печи разлагается на кислород и водород, вызывая обогащение стали водородом. Поэтому применение пылеватой извести, так называемой «пушонки», в электропечах совершенно не допустимо.

Вместо извести в окислительный период можно пользоваться не обожженным известняком. Применяют известняк, содержащий не менее 97% СаСО3 (не менее 54% СаО). Известняк не гигроскопичен, его можно длительное время хранить. Разложение углекислого кальция в электропечи вызывает выделение пузырьков СО2, которые обеспечивают перемешивание металла и шлака и способствуют дегазации металла. Окислительный углекислый газ окисляет примеси в металле, в частности углерод.

Отрицательной стороной применения известняка вместо извести является дополнительная затрата электроэнергии на разложение карбоната кальция.

Для разжижения высокоосновных шлаков применяют плавиковый шпат, песок и шамотный бой. Особенно сильно понижает его вязкость CaF2. К тому же использование CaF2 позволяет разжижать высокоосновные шлаки без уменьшения их основности, что чрезвычайно важно для эффективного удаления серы.

Поэтому широкое применение для наводки шлака получил плавиковый шпат, который в случае его использования при электроплавке должен содержать 90—95% CaF2, не более 3,0% SiO2 и не более 0,2 % S.

Песок также понижает температуру плавления основных шлаков, но при этом понижается и основность шлака. Поэтому в основных печах песок находит ограниченное применение, в то время как в кислых печах он является главным шлакообразующим материалом.

Основное требование, предъявляемое к песку, — высокое (минимум 95%) содержание SiO2.

При выплавке нержавеющих сталей и для разжижения густых магнезиальных шлаков иногда используют бой шамотных огнеупоров, содержащих примерно 60% SiO2 и 35% Аl2O3.

Окислители

Для интенсификации окислительных процессов в металл необходимо вводить кислород. Источниками кислорода служат железная руда, окалина и агломерат. Широкое распространение получила продувка металла газообразным кислородом.

Железную руду применяют при выплавке стали методом полного окисления. Присадка руды небольшими порциями обеспечивает длительное равномерное кипение металла без повышения его температуры, так как присаживаемая руда постоянно охлаждает металл. Это имеет особое значение для эффективного удаления фосфора.

Руду используют в завалку и в окислительный период. Руда, присаживаемая в окислительный период через шлак, должна быть в кусках определенного размера, желательно 50— 100 мм в диаметре.

Мелкая руда растворяется в шлаке, а крупные куски вызывают бурное вспенивание металла и шлака. Кроме соответствия требованиям, касающимся определенного размера кусков, руда должна удовлетворять и требованиям по химическому составу: в ней должно содержаться много окислов железа и мало кремнезема, серы и фосфора (таблица 1). Наиболее богатой является криворожская руда, но в ней содержится довольно много фосфора и серы. Чистая по сере и фосфору бакальская руда характеризуется повышенным содержанием пустой породы, что вызывает понижение основности шлака, увеличение его количества и требует дополнительных затрат электроэнергии.

Иногда вместо руды используют заменители — агломерат и окалину от проката. Окалина от проката углеродистых сталей является наиболее чистым окислителем, но вследствие малого удельного веса она задерживается в шлаке. Необходимо учитывать также, что прокатная и кузнечная окалина может содержать легирующие элементы, которые целесообразно использовать.

Для интенсификации окисления углерода во время окислительного периода плавки на свежей шихте, а также для быстрого повышения температуры металла, окисления избыточного углерода и сопутствующих примесей при переплаве легированных отходов широко применяют продувку металла кислородом. Газообразный кислород чистотой около 99,5% подают в ванну под давлением 1—2 МПа (10— 12 ат).

Основное требование, предъявляемое к газообразному кислороду, низкое содержание влаги (не более 1 г/м 3 ). Поэтому перед продувкой кислород должен быть осушен в специальных поглотителях влаги.

Раскислители и легирующие

Для раскисления стали и ее легирования раскислители и легирующие элементы применяют в чистом виде или в виде сплавов с железом или друг с другом.

Наибольшее распространение для раскисления и легирования стали получили металлические алюминий, никель, хром, марганец, молибден, кобальт и титан, ферросплавы — ферросилиций, ферромарганец, феррохром, ферровольфрам, феррованадий, ферромолибден, ферротитан, феррониобий, ферробор и другие, а также комплексные сплавы— силикомарганец, силикокальций, силикоцирконий, силикоалюминий, сплавы алюминия, марганца и кремния, кремния, кальция и алюминия и другие.

Сплавы, применяемые в качестве раскислителей и легирующих, должны удовлетворять ряду требований:

- Содержание основного легирующего элемента в сплаве должно быть максимальным. При низком содержании легирующих элементов увеличивается масса присадки, что удлиняет время ее проплавления и ведет к увеличению расхода электроэнергии и снижению производительности печи. Исключение составляют ферросплавы тугоплавких металлов — ферровольфрама и ферромолибдена, для более быстрого растворения которых желательно иметь более низкое их содержание в сплаве.

- Сплавы должны быть чистыми от вредных для стали примесей, шлаковых включений и газов. Это особенно важно, потому что значительную часть их присаживают в печь лишь к концу плавки, когда рафинирование ванны уже закончено.

- Куски сплавов должны быть определенного габарита. Наличие крупных кусков удлиняет время их растворения, затрудняет точность взвешивания и может быть причиной повышенного расхода сплава.

Науглероживатели

К числу науглероживателей принадлежат материалы, содержащие углерод и используемые для увеличения содержания углерода в металле. Они входят либо в состав шихты, либо их вводят в жидкий металл. Для науглероживания в электросталеплавильных цехах используют главным образом кокс и электродный бой, в редких случаях (вследствие дефицита) — древесный уголь и сажу.

Основное требование, предъявляемое к науглероживателям, заключается в том, что они должны быть чистыми по вредным примесям (главным образом иметь низкое содержание серы) и вносить мало золы.

Технология и оборудование производства электрической аппаратуры - Технология шихтованных магнитопроводов

13-3. ТЕХНОЛОГИЯ ШИХТОВАННЫХ МАГНИТОПРОВОДОВ

а) МАТЕРИАЛЫ, ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ И ОСНОВНЫЕ ЗАДАЧИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ

Материалы. В электрических аппаратах переменного и постоянного тока для уменьшения потерь от вихревых токов магнитопроводы часто выполняются в виде пакетов, собранных из штампованных пластин (рис. 13-1). При этом применяются тонколистовые электротехнические кремнистые горячекатаные и холоднокатаные стали в листах и рулонах [3, 12, 13-1, 13-4].

Последовательность операций. Для шихтованных магнитопроводов можно составить типовую последовательность операций технологического процесса.

Основными задачами совершенствования технологии шихтованных магнитопроводов являются следующие:

1) расширение применения холоднокатаной электротехнической кремнистой стали, что дает ряд преимуществ;

2) применение рулонной электротехнической кремнистой стали, что дает повышение производительности труда и экономию материала;

3) расширение применения безотходной и малоотходной штамповки с целью экономии материала;

4) повышение качества резки и штамповки, особенно в части ликвидации заусенцев, что дает увеличение

коэффициента заполнения пакета и снижает потери от вихревых токов;

5) увеличение срока службы штампов главным образом путем применения режущих частей из твердых сплавов (металлокерамики) и улучшения эксплуатации штампов;

6) расширение применения склеенных и металлокерамических магнитопроводов, что упрощает их конструкцию и технологию производства, а следовательно, снижает себестоимость.

в) ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПЛАСТИН

При изготовлении шихтованных магнитопроводов одним из основных процессов является холодная листовая штамповка, которая рассмотрена в гл. 6.

Большинство конструкций магнитопроводов аппаратов переменного тока имеют сложную конфигурацию и выполняются в виде Ш-, К-, П-, Т- и Г-образных и других форм. Высокая стоимость электротехнической стали приводит также к необходимости уделять большое внимание вопросу наивыгоднейшего расположения вырубаемых деталей на полосе при холодной штамповке.

При штамповке пластин необходимо предусматривать расположение длинных элементов пластин вдоль направления проката с целью лучшего использования магнитных свойств электротехнических сталей.

При тонком материале, каким является электротехническая сталь, и значительном объеме производства следует применять следующее высокопроизводительное оборудование: многодисковые (роликовые) ножницы и. пневматические пресс-ножницы [7].

Процесс штамповки пластин магнитопроводов производится на эксцентриковых кривошипных прессах. Целесообразно также применять прессы-автоматы, дающие высокую производительность, особенно при использовании рулонной стали. Оборудование для штамповки необходимо оснащать устройствами для автоматической подачи материала и устройствами для автоматического удаления и собирания отштампованных пластин в пакеты или кассеты (см. гл. 6).

При разрезке и штамповке электротехнической стали в местах среза происходит изменение структуры металла. Образуется так называемый «наклеп» с остаточным напряжением. Полоску наклепа шириной 0,5 — 2 мм (в зависимости от зазора между матрицей и пуансоном или ножами ножниц) можно видеть по контуру штамповки и в местах разрезки стали. В местах наклепа увеличиваются магнитные потери и коэрцитивная сила, а также уменьшается магнитная проницаемость.

Для улучшения свойств металла остаточные напряжения снимаются отжигом. Применяется несколько видов отжига пластин [З].

В отдельных случаях в электроаппаратостроении при частоте 50 Гц и невысокой индукции можно не применять дополнительной изолировки пластин. Естественная пленка окиси электротехнической стали является достаточной для изоляции при условии применения оптимального давления прессования в процессе сборки магнитопровода.

В тех случаях, когда не удается ограничиться естественной пленкой окиси, применяются технологические процессы образования или нанесения изоляционного слоя на поверхность штампованных пластин.

Существует несколько способов нанесения или образования изоляционного слоя на пластинах, которые применяются в зависимости от конструктивных требований и производственных возможностей.

Прогрессивным является образование термостойкого изоляционного слоя на металлургическом заводе в процессе производства стали.

Если нельзя ограничиться естественной пленкой окиси и не образован изоляционный слой на металлургическом заводе, то на заводе, изготовляющем пластины, применяется один из следующих способов образования или нанесения изоляционного слоя: отжиг с оксидацией поверхности, покрытие лаком, фосфатирование, а также ультразвуковая пропитка лаком собранных магнитопроводов ГЗ, 121.

в) ПРОЦЕССЫ СБОРКИ И ОБРАБОТКИ ШИХТОВАННЫХ МАГНИТОПРОВОДОВ

Электротехническая кремнистая сталь имеет допускаемые отклонения по толщине листа или рулона от -f-0,02 до 0,10 мм. В сравнении с толщиной материала (0,1 — 1,0 мм) это составляет значительный процент. Поэтому при комплектовании пластин в пакеты по размеру или по счету могут получиться значительные отклонения как в расчетных сечениях магнитопровода, так и в геометрических размерах его, Кроме того, при значительном числе пластин отсчет" является трудоемкой операцией, к тому же трудно контролируемой. Вследствие этого пластины шихтованных магнитопроводов перед сборкой целесообразно комплектовать в пакеты по массе. При наборе в пакеты пластины необходимо складывать так, чтобы направления среза при штамповке располагались в одну сторону. Это важно для повышения производительности сборки и последующей обработки, а также для обеспечения хорошего внешнего вида магнитопровода.

При симметричной форме пластин для быстрого определения направления среза в контуре пластины иногда предусматриваются небольшие углубления полукруглой формы — знаки шихтовки, которые при сборке должны совпадать (рис. 13-2).

Г) СБОРКА И СКРЕПЛЕНИЕ ПАКЕТОВ

1. Магнитопроводы, скрепляемые развальцовываемыми шпильками и трубками, а также заклепками. При небольших размерах магнитопроводов, которые имеют наибольшее распространение в электроаппаратостроении, пакеты пластин целесообразно скреплять трубками или шпильками с развальцовкой концов (рис. 13-2).

Сборка начинается с укладки пластин в приспособление, которое обеспечивает точное взаимное положение пластин. Затем в отверстия пластин вставляются трубки, шпильки или заклепки.

Прессование пакетов. Для того чтобы получить прочный магнитопровод с высоким коэффициентом заполнения сечения стали, собранный пакет необходимо спрессовать с определенным усилием. Чтобы пакет пластин при прессовке не деформировался, т. е. чтобы пластины не сдвигались, прессовку необходимо производить в штампах, фиксирующих пластины по внешнему контуру.

На рис. 13-3 изображена одна из конструкций штампа для скрепления Е-образного магнитопровода шпильками или заклепками (конструкция медногорского завода «Уралэлектромотор», изготовляющего электромагнитные контакторы).

Пакет / укладывается между губками 2 и 3, которые в соответствии с требованиями техники безопасности в это время расположены вправо от центра штампа вне зоны действия пуансона. Кроме того, это дает возможность уменьшить высоту штампа. Поворотом рычага 4 пакет зажимается эксцентриком 5 в губках. При подаче воздуха через штуцер 6 в пневматический цилиндр 7 губки и вместе с пакетом втягиваются в рабочую зону штампа. После этого включается пресс. Верхний Е-образный пуансон 8 начинает давление на скрепляемый пакет, а снизу через подкладку 9 на пакет воздействует резиновый буфер, расположенный под плитой (на рисунке на показан), при этом пластины пакета сжимаются и концы шпилек или заклепок выступают из пакета. При дальнейшем опускании ползуна пресса пуансон, преодолевая сопротивление резинового буфера, производит развальцовку концов трубчатых заклепок или расклепывание головок заклепок посредством пуансонов-кернов 10 и, кроме того, спрессовывает пакет.

После подъема ползуна пресса вверх в левую часть цилиндра 7 штампа подается воздух. При этом губки 2 и 3 вместе со спрессованным магнитопроводом выдвигаются из рабочей зоны штампа и| магнитопровод вынимается из штампа.

Прессование может производиться на фрикционном гидравлическом, пневматическом или эксцентриковое прессе. Работа на эксцентриковом прессе более производительна, чем на других прессах. Однако она требует повышенной точности размеров шпилек и толщины пакета.

2. Магнитопроводы, скрепляемые болтами или шпильками посредством гаек. Магнитопроводы больших размеров, а также часто магнитопроводы, не имеющие подвижных частей, скрепляются болтами или шпильками посредством гаек. Магнитопроводы, не имеющие подвижных частей, обычно шихтуются «вперекрышку». Это обеспечивает уменьшение магнитного сопротивления стыков. Шихтовка «вперекрышку» является трудоемкой операцией, и поэтому ее целесообразно выполнять на автоматах [3, 12].

Собранный пакет пластин целесообразно сжимать на пневматическом или гидравлическом прессе в специальном штампе, после чего за винчивать гайки. В мелкосерийном производстве при отсутствии штампа сжатие пластин производится гайками Шпильки или болты приходится делать с припуском для последующей обрезки излишне выступающих концов.

3. Магнитопроводы, скрепляемые лаком или клеем — склеиваемые. Склеивание штампованных пластин магнитопроводов, например, клеем БФ-4 или другими применяется при небольших их размерах с целью упрощения конструкции, уменьшения размеров за счет ликвидации отверстий для скрепляющих деталей (например, у тороидальных дросселей).

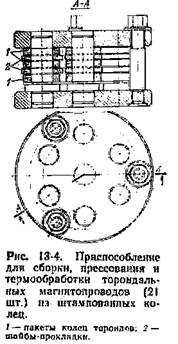

На рис. 13-4 изображено приспособление для сборки, прессования (на пневматическом или гидравлическом прессе) и термообработки тороидальных магнитопроводов, собранных и склеенных из штампованных колец.

д| ОБРАБОТКА ШИХТОВАННЫХ МАГНИТОПРОВОДОВ ПРИ СБОРКЕ

В процессе сборки при стыковке отдельных частей (элементов) магнитопровода необходимо обеспечить плотное их касание или получение, зазора между ними, заданного чертежом. Поэтому шихтованные части (элементы) магнитопровода для получения беззазорной их стыковки или выполнения других требований иногда подвергают механической обработке с использованием строжки, шлифования и других способов металлообработки.

Читайте также: