Соединения элементов стальных конструкций расчет и конструирование сварных и болтовых соединений

Обновлено: 29.04.2024

Стыковые соединения. Для удобства передачи

силовых потоков наиболее совершенными

являются соединения встык, так как в них

практически нет отклонений этих потоков, а

следовательно, почти отсутствуют концентрации

напряжений.

Поэтому из всех сварных соединений под

динамической нагрузкой лучше работают

соединения встык. Эти соединения экономичны по

затрате материалов.

Основной недостаток стыковых соединений —

необходимость точно резать соединяемые

элементы, а часто и разделывать кромки.

5

• При большей толщину элементов кромки для

удобства сварки и для обеспечения полного

провара разделывают (скашивают под углом).

Скосы можно делать только с одной стороны (Vи U-образные швы, рис. б, в, г) или с двух

сторон (Х- и К-образные швы, рис. д, е).

Разделка кромок стыковых сварных соединений

6

Напряжения в шве проверяют по формуле

σw = N/Aw= N/(tlw) < Rwyγc,

где N—расчетное усилие;

Rwy—расчетное сопротивление сварного

соединения встык растяжению или сжатию .

При действии изгибающего момента М на

соединение нормальные напряжения в шве

σw = M/Ww,

где Ww= tl2w/6— момент сопротивления шва.

7

8. Соединение внахлестку

Соединение внахлестку выполняют с накладками

или без них с помощью угловых швов. В

зависимости от расположения швов по отношению

к направлению передаваемого усилия различают

фланговые швы (рис. а), расположенные

параллельно усилию,

и лобовые швы (рис. б), расположенные

перпендикулярно усилию.

8

Простота соединения внахлестку, для которого

не требуется точной подгонки и обработки

кромок, а только очистка, удаление заусениц и

правка, является причиной широкого

распространения этого вида сварногосоединения.

Недостаток его — сильное искажение силового

потока при передаче усилия с одного элемента

на другой и связанная с этим концентрация

напряжений, вызываемая одновременной

работой шва на срез и изгиб.

9

При соединении фланговыми швами неравномерная передача усилия

происходит по длине шва и по поперечному сечению соединения.

По длине наиболее интенсивна передача усилий на концах швов, где

разность напряжений в соединяемых элементах наибольшая.

Неравномерность распределения напряжений приводит к

снижению качества соединения. Независимо от вида работы (сжатие,

растяжение, срез) расчет лобовых швов условно ведут на срез по

минимальной площади сечения шва. При соединении внахлестку с

длину нахлестки назначают не менее пяти толщин более тонкого

элемента. Это уменьшает влияние изгибающего момента.

10

11. ОБЩАЯ ХАРАКТЕРИСТИКА БОЛТОВЫХ И ЗАКЛЕПОЧНЫХ СОЕДИНЕНИИ

Для соединения элементов в металлических конструкциях помимо

сварки применяют болты и заклепки.

• Болтовые соединения - просты в постановке, потому их широко

применяют в монтажных соединениях, незаменимы в сборноразборных сооружениях.

Недостаток— повышенная металлоемкость по сравнению со

сварными соединениями, ослабление сечений соединяемых

элементов отверстиями под болты, повышенная деформативность

конструкций.

Для инженерных конструкций применяют болты грубой, нормальной

и повышенной точности диаметром 10. 30 мм (обычные болты), а

также высокопрочные и самонарезающие болты.

Болты грубой и нормальной точности штампуют из

малоуглеродистой стали круглого сечения. Их устанавливают в

отверстие на 2. 3 мм больше диаметра болта, которые образуют

продавливанием или сверлением в отдельных элементах.

11

В зависимости от механических свойств сталей

обычные болты разделяют на шесть классов

прочности. В инженерных конструкциях наиболее

распространены классы прочности 4.6, 5.6, 8.8.

Первое число, умноженное на 10, определяет

значение минимального временного

сопротивления (в кгс/мм2), произведение чисел

показывает значение предела текучести (в

кгс/мм2).

12

Соединения на высокопрочных болтах. Такие соединения

работают за счет сил трения. Просты в монтаже.

Самонарезающие болты отличаются от обычных наличием

резьбы полного специального профиля на всей длине стержня

болта для нарезания резьбы и завинчивания в ранее

образованные отверстие соединяемых деталей. Материал сталь термоупрочненная.

Применяются в основном d = 6мм для прикрепления

профилированного настила к прогонам и элементам

фахверка. Их большим преимуществом является возможность

производить крепежные работы, находясь только с одной

стороны конструкции.

Заклепочные соединения, в прошлом основной вид

соединений металлических конструкций. Из-за неудобства

технологического процесса клепки и перерасхода металла

на соединение, в настоящее время почти полностью заменены сваркой и высокопрочными болтами.

Они применяются только в тяжелых конструкциях,

подверженных воздействию динамических и вибрационных

нагрузок (например, высоконапорные глубинные затворы), а

также при использовании трудносвариваемых материалов —

некоторые термообработанные стали и алюминиевые сплавы.

13

14. РАСЧЕТ И КОНСТРУИРОВАНИЕ БОЛТОВЫХ СОЕДИНЕНИИ

Работа на сдвиг является основным видом работы

болтовых соединений. При этом обычные болты

(грубой, нормальной и повышенной точности)

работают на срез, а стенки отверстий в

соединяемых элементах — на смятие

Схема работы обычных болтов: а — односрезное соединение; б —

двухсрезное соединение; в -- на растяжение; 1 — плоскости среза; 2

смятие стенок отверстий

14

Распределение продольной силы /V, проходящей через

центр тяжести соединения, между болтами принимается

равномерным. Расчетное усилие, которое может быть

воспринято одним болтом из условия прочности срезу,

15

20. ОБЩИЕ СВЕДЕНИЯ О ЖЕЛЕЗОБЕТОНЕ

Железобетон -комплексный строительный материал, состоящий из

бетона и стали, которые работают совместно как одно целое при

силовых воздействиях.

Бетон, как любой каменный материал, характеризуется высоким

сопротивлением при сжатии и низким (в 10. 20 раз меньше — при

растяжении.

Сталь одинаково хорошо сопротивляется как растяжению, так и сжатию.

Эти особенности материалов и используются в железобетоне.

Бетонная балка (рис. а), испытывающая при изгибе растяжение ниже

нейтральной оси и сжатие выше нее, имеет низкую несущую

способность вследствие слабого сопротивления бетона растяжению. При

этом прочность бетона в сжатой зоне используется не полностью.

20

Железобетонные конструкции, усиленные в

растянутой зоне арматурой, обладают значительно

более высокой несущей способностью. Так,

несущая способность железобетонной балки с

уложенной внизу арматурой в 10. 20 раз больше,

чем несущая способность бетонной балки таких

же размеров. При этом прочность бетона в сжатой

зоне балки используется полностью.

В качестве арматуры применяют стальные

стержни, проволоки, прокатные профили

21

3) надежной защитой

стали, заключенной в

плотный бетон от

коррозии,

непосредственного

действия огня и

механических

повреждений.

Конструкции армируют при их работе на

растяжение и изгиб, на сжатие (рис. 14.1, в).

Сталь имеет высокое сопротивление

растяжению и сжатию, включение ее в

сжатые элементы значительно повышает их

несущую способность.

Совместная работа таких различных по

свойствам материалов, как бетон и сталь,

обеспечивается следующими факторами:

1) сцеплением арматуры с бетоном,

возникающим при твердении бетонной

смеси; благодаря сцеплению оба материала

деформируются совместно; 2) близкими по

значению коэффициентами линейных

температурных деформаций, что исключает

появление начальных напряжений в

материалах и проскальзывание арматуры в

бетоне при изменениях температуры до

100°С

22

Особенностью железобетонных конструкций является

возможность образования трещин в растянутой зоне при

действии внешних нагрузок.

Раскрытие этих трещин во многих конструкциях в стадии

эксплуатации невелико (0,1. 0,4 мм) и не вызывает коррозии

арматуры или нарушения нормальной работы конструкции.

Но имеются конструкции, в которых образование трещин

недопустимо (напорные трубопроводы, лотки, резервуары и

т.п.).

В этом случае те зоны элемента, в которых под действием

эксплуатационных нагрузок появляются растягивающие

усилия, заранее (до приложения внешних нагрузок)

подвергают интенсивному обжатию путем

предварительного натяжения арматуры.

Такие конструкции называют предварительно

напряженными. Предварительное обжатие конструкций

выполняют в основном двумя способами:

• натяжением арматуры на упоры (до бетонирования) и

• на бетон (после бетонирования).

23

закрепляют на упорах или торцах

формы (рис. 14.2, а). Затем бетонируют

элемент. После приобретения бетоном

необходимой прочности для

воспринятия сил предварительного

обжатия арматуру освобождают от

упоров и она, стремясь укоротиться,

сжимает бетон. Передача усилия на

бетон происходит благодаря сцеплению

между арматурой и бетоном, а также

посредством специальных анкерных

устройств, находящихся в бетоне

конструкции, если сцепления

недостаточно.

Во втором случае изготовляют бетонный или слабоармированный элемент с

каналами (рис. 14.2,6). При достижении бетоном требуемой передаточной

прочности в каналы заводят арматуру, натягивают ее с упором натяжного

приспособления на торец элемента и заанкеривают. Таким образом бетон

оказывается обжатым. Для создания сцепления арматуры с бетоном в каналы

инъектируют цементный раствор.

Если напрягаемая арматура располагается на наружной поверхности элемента

(кольцевая арматура трубопроводов, резервуаров и т. п.), то навивка ее с

одновременным обжатием бетона производится специальными навивочными

машинами. После натяжения арматуры на поверхность элемента наносят

24

торкретированием защитный слой бетона.

Основное достоинство предварительно напряженных конструкций —

высокая трещиностойкость.

При загружении предварительно напряженного элемента внешней

нагрузкой в бетоне растянутой зоны погашаются предварительно

созданные сжимающие напряжения и только после этого возникают

растягивающие напряжения. Чем выше прочность бетона и стали, тем

большее предварительное обжатие можно создать в элементе.

Применение высокопрочных материалов позволяет сократить расход

арматуры на 30. 70% по сравнению с ненапрягаемым железобетоном.

Расход бетона и масса конструкции при этом также снижаются.

Высокая трещиностойкость предварительно напряженных

конструкций повышает их жесткость, водонепроницаемость,

морозостойкость, сопротивление динамическим нагрузкам,

долговечность.

К недостаткам предварительно напряженного железобетона следует

отнести значительную трудоемкость изготовления конструкций,

необходимость в специальном оборудовании и высокой квалификации

рабочих.

25

26. ВИДЫ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Железобетонные конструкции бывают сборными, монолитными и

сборно-монолитными.

Сборные конструкции наиболее распространены. При

изготовлении сборных конструкций в заводских условиях можно

широко применять наиболее прогрессивную технологию

приготовления, укладки и обработки бетонной смеси,

автоматизировать производство.

Монолитные конструкции широко применяют в сооружениях,

(гидротехнические сооружения, тяжелые фундаменты, оболочки

покрытий и т.п.), а также при строительстве в отдаленных районах.

Сборно-монолитные конструкции -сочетание сборных элементов и

монолитного бетона, укладываемого на месте строительства.

Сборные элементы выполняют функцию опалубки для монолитного

бетона, отдельных несущих или армирующих элементов. Сборномонолитные конструкции по сравнению со сборными отличаются

большей монолитностью и более простым устройством стыков, но

уступают им в индустриальности и трудоемкости. Они особенно

целесообразны для массивных гидротехнических сооружений, а

также в случае если конструкции необходимо придать

неразрезность и жесткость.

26

27. Классификация бетонов

Тяжелый бетон — это бетон плотной структуры, на цементном

вяжущем и плотных крупных и мелких заполнителях. Он является

наиболее распространенным в строительстве и в основном

применяется для несущих железобетонных конструкций. В

гидротехнических сооружениях используют только тяжелый

(гидротехнический) бетон. В качестве плотных заполнителей

применяют щебень из дробленых горных пород (песчаник, гранит,

диабаз и др.) и природный кварцевый песок.

Легкий бетон (на цементном вяжущем и пористых заполнителях)

применяют в несущих конструкциях зданий, мостов при

сравнительно небольших нагрузках и в ограждающих

конструкциях.

Ячеистые бетоны используют в ограждающих конструкциях,

крупнопористые — только в бетонных конструкциях (например,

дренажи и фильтры гидротехнических сооружений),

мелкозернистые — для заполнения швов сборных конструкций и

в армоцементных конструкциях.

27

СВАРНЫЕ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ. СТЫКОВЫЕ СВАРНЫЕ СОЕДИНЕНИЯ. СОЕДИНЕНИЯ С УГЛОВЫМИ ШВАМИ И ИХ РАСЧЕТ

значительно уменьшает трудоемкость изготовления конструкций.Кроме сварных соединений, в металлических конструкциях применяются болтовые.

Сварка представляет собой процесс молекулярного соединения свариваемых металлов путем местного нагрева их до жидкого состояния (сварка плавлением) или вязкого (сварка давлением).

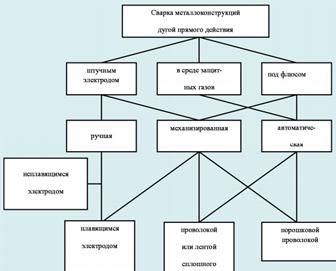

В современном строительстве для соединения элементов получила распространение главным образом электродуговая сварка. Ограниченное применение находят контактная сварка, газовая, сварка трением, холодная,ультразвуковая.

Электродуговая сварка основана на явлении возникновения дуги между металлическим стержнем (электродом) и свариваемыми деталями

Способы сварки металлических конструкций :

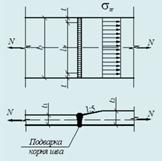

Расчет и конструирование сварных соединений.Стыковые соединения

Расчет сварных стыковых соединений на центральное растяжение или сжатие производится по формулеN / (t lw ) ≤ Rwy γс, где N – внешнее усилие, приложенное к соединению; t – расчетная толщина шва, равная толщине наиболее тонкого из соединяемых элементов, если невозможно обеспечить полный провар по толщине свариваемых элементов путем подварки корня шва, в формуле вместо t следует принимать 0,7t; lw – расчетная длина шва, равная полной ширине соединяемых элементов за вычетом 2t, учитывающих низкое качество шва в зонах зажигания (непровар) и прерывания (кратер) Rwy – расчетное сопротивление сварного стыкового соединения равно р сварочной дуги. Расчетному сопротивлению основного металла Ry при сжатии, а также при растяжении, если применяются физические методы контроля качества сварных швов Если физические методы контроля качества шва, работающего на растяжение, не используются, то следует принимать Rwy = 0,85 Ry

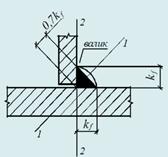

Соединения с угловыми швами

Сварные соединения с угловыми швами при действии продольной и поперечной сил рассчитываются на условный срез по двум

сечениям (рис. 10.28): – по металлу шва (сечение 1-1):

N / (βf kf lw) ≤ Rwf γwf γc; – по металлу границы сплавления (сечение 2-

2):N / (βz kf lw) ≤ Rwz γwz γc.

Расчетные сопротивления сварных соединений Rwf – при расчете по металлу шва и Rwz – при расчете по металлу границы сплавления. Коэффициенты условий работы шва и , равные 1,0 во всех случаях, кроме конструкций, возводимых в климатических районах Ι1, Ι2, ΙΙ2 и ΙΙ3, для которых γwf =0,85 для металла шва с нормативным сопротивлением Rwun = 410 МПа и γwz = 0,85 –

для всех сталей.βf и βz – коэффициенты, учитывающие глубину проплавления шва и границы

Соединения металлических конструкций

В процессе возведения сооружений элементы металлических конструкций необходимо соединять между собой. Эти соединения осуществляются с помощью электросварки, болтовых и заклепочных соединений.

Сварные соединения.

Это самый распространенный вид соединений на строительных площадках. Он обеспечивает надежность, прочность и долговечность соединений, обеспечивает плотность соединений (водо- и газонепроницаемость), при применении высокопроизводительного оборудования способствует сокращению сроков и стоимости строительства. Основным видом сварных соединений является электродуговая сварка, основанная на возникновении электрической дуги между свариваемыми элементами и электродом. Дуга обеспечивает высокую температуру, порядка тысяч градусов по Цельсию и благодаря этому происходит расплавление электрода и проплавление металла свариваемых деталей. Получается общая сварочная ванна жидкого металла, который при охлаждении превращается в сварной шов.

Около 70% всех сварочных работ выполняется с помощью ручной дуговой сварки (РДС). Этот вид сварки требует минимум оборудования: сварочные трансформаторы, электрические кабели, электроды с соответствующей обмазкой и организацию сварочного поста. Обмазка электрода во время сварки расплавляется и частично испаряется образуя жидкий шлак и газовое облако вокруг места сварки. Это обеспечивает устойчивое горение дуги, защиту зоны сварки от атмосферного воздуха и очистки металла шва от вредных примесей (фосфора и серы). Недостаток этого вида сварки – сравнительно низкая производительность. Для получения более качественных швов и повышения производительности труда применяется автоматическая (АДС) и полуавтоматическая сварка под слоем флюса и в среде углекислого газа.

При этих видах сварки сварной электрод в виде проволоки автоматически подается в зону сварки, туда же подается флюс или углекислый газ. Эти вещества выполняют ту же функцию, что и обмазка электрода. При полуавтоматической сварке, движение электрода вдоль шва осуществляется вручную. Для сварки тонких листов (до 3 мм) применяется либо контактная точечная сварка либо валиковая. В зависимости от расположения стыкуемых элементов различают соединения встык, внахлестку, в угол и комбинированные стыки. В стыковых соединениях стыкуемые элементы находятся в одной плоскости, а в нахлесточных перекрывают друг друга. Основные типы сварных соединений представлены на рис.5.1. В зависимости от того какие кромки сопрягаемых элементов свариваются а) б) в) г)

Рис.5.1 Виды сварных соединений:

а – встык, прямой и косой швы; б - внахлестку с фланговыми швами; в – внахлестку с лобовыми швами; г – стык с накладками с фланговыми швами

д – стык с накладкой с лобовыми швами; е – с накладкой комбинированный; з – стык угловой в тавр; ж – стык в угол различают лобовые и фланговые швы, а в зависимости от положения в пространстве во время выполнения сварочных работ - швы нижние, горизонтальные, потолочные, и вертикальные, рис. 5.2.

Рис. 5.2. Положение: а – стыковых и б – угловых сварных швов в пространстве;

1 – нижний шов, 2 – горизонтальный, 3 – вертикальный, 4 - потолочный

Элементы металлических конструкций из алюминия свариваются с помощью аргоно-дуговой сварки.

Расчет сварных соединений зависит от типа стыка и от ориентации шва по отношению к действующим усилиям. Расчет стыковых швов на действие осевой силы выполняется по формуле:

где N – расчетное значение усилия; t - наименьшая толщина свариваемых листов;

lw - расчетная длина шва, Rwy - расчетное сопротивление стыковых сварных соединений и ?c - коэффициент условий работы. Расчетная длина шва равна его физической длине за вычетом начального участка шва – кратера и конечного участка – непровара. В этих зонах процесс сварки нестабилен и качество шва не удовлетворяет требованиям. В данном случае lw = l - 2t. Разрушение лобовых и фланговых швов происходит от усилий среза, см. рис. 5.3. Срез может происходить по двум плоскостям – по металлу шва и по металлу на границе сплавления, сечения 1 и 2 рис. 5.4.

Рис. 5.3. Схема среза сварных швов:

а – разрушение фланговых швов, в – лобовых

Прочность по металлу шва проверяется по формуле:

а по границе сплавления по соотношению:

где lw - расчетная длина шва; kf – катет шва; ?w и ?wz – коэффициенты условий работы шва; ?c - коэффициент условий работы; Rwf - расчетное сопротивление сварного шва сдвигу; Rwz - расчетное сопротивление по границе сплавления; βf и βz - коэффициенты зависящие от вида сварки, диаметра сварочной проволоки, высоты катета шва и предела текучести стали.

Рис. 5.4. К расчету сварного соединения с угловым швом:

1 – сечение по металлу шва; 2 – сечение по границе сплавления

При конструировании сварных швов в стальных конструкциях необходимо соблюдать ряд конструктивных требований. Толщина свариваемых элементов не должна быть менее 4 мм и не превышать 25 мм. Минимальная расчетная длина углового шва не должна быть менее 40 мм, а максимальная не более 85 βf kf . Толщина сварного шва ограничена максимальным значением его катета kf ≤ 1,2 t, где t - наименьшая толщина соединяемых элементов.

Болтовые соединения. Это такие соединения в которых элементы конструкций сопрягаются между собой с помощью болтов. По сравнению со сварными соединениями болтовые соединения выигрывают простотой сопряжения элементов и большой заводской готовностью и проигрывают большим расходом металла и большей деформативностью. Повышенный расход металла обусловлен ослаблением стыкуемых элементов отверстиями под болты и расходом металла на накладки, болты, гайки и шайбы, а повышенная деформативность обусловлена тем, что под воздействием нагрузки происходит выбирание неплотностей примыкания болтов и стенок соединяемых элементов.

Болты бывают обыкновенные и высокопрочные. Обыкновенные болты изготавливают из углеродистой стали холодной или горячей высадкой. Высокопрочные болты изготавливаются из легированной стали. Болты, кроме самонарезающих, изготавливают диаметром от 12 до 48 мм с длиной стержня от 25 до 300 мм. Болты различаются по классам точности. Класс С - грубой точности, нормальной точности - класс В и класс А - высокоточные болты. Разница в классах заключается в отклонениях диаметра болтов и отверстий для них от проектного диаметра. Для болтов классов С и В отклонения по их диаметру могут достигать 1 и 0,52 мм соответственно. Отверстия в стыкуемых элементах для болтов классов С и В делаются на 2 - 3 мм больше диаметра болта, а для класса А диаметр отверстий не должен быть больше 0,3 мм чем диаметр болта.

Плюсовой допуск для диаметра болта и минусовой допуск для отверстия в этом случае не допускается. Разница в диаметрах болта и отверстия облегчает сборку соединений, однако эта разница и обуславливает повышенную деформативность болтовых соединений, так как под воздействием нагрузки происходит выбирание неплотностей примыкания стенок отверстий и болтов. Эта же разница в размерах приводит к неравномерности работы отдельных болтов в соединении. Поэтому болты классов В и С не рекомендуется использовать в ответственных соединениях, работающих на сдвиг. В ответственных сооружениях применяют обыкновенные болты класса А или высокопрочные болты.

Высокопрочные болты являются болтами нормальной точности, их ставят в отверстия большего диаметра. Затягивают эти болты с помощью тарировочного ключа, позволяющего контролировать усилие затяжки и силу натяжения болта. Высокопрочные болты применяют для увеличения несущей способности соединений. Достигается это тем, что при контролируемом натяжении гаек стыкуемые листы стягиваются настолько плотно, что обеспечивают восприятие сдвиговых усилий в стыке за счет трения. При таких стыках необходимо чтобы толщина стыкуемых элементов была строго одинаковой, иначе невозможно достаточно плотно прижать стыковую накладку к обоим элементам.

Кроме этого необходима специальная обработка стыкуемых поверхностей (очистка от масла, грязи, ржавчины и окалины) для увеличения их способности к сцеплению. Помимо фрикционных соединений на высокопрочных болтах существуют соединения воспринимающие усилия совместной работой сил трения, смятия и среза болтов. Еще одним типом болтовых соединений являются клееные соединения. В этом случае элементы металлических конструкций сначала склеиваются, а затем стягиваются с помощью болтов. Наконец для соединения тонких и листовых соединений применяются самонарезающие болты, которые обычно изготавливаются диаметром 6 мм.

Обыкновенные болты при приложении нагрузки на узел работают на изгиб и отрыв головки, срез болта, смятие поверхностей болта и отверстия, на растяжение, рис. 5.5, а стыкуемые листы на вырывание кромки. По мере увеличения нагрузки, работу болтового соединения на сдвиг можно разбить на четыре этапа. На первом этапе, когда силы трения между соединяемыми листами не преодолены, болт испытывает только

Рис. 5.5. Виды напряженного состояния болтового соединения:

а – изгиб стержня болта; б – срез стержня болта; в – смятие стенок отверстий сопрягаемых листов; г – центральное растяжение болта растягивающие напряжения от затяжки гайки, а все соединение работает упруго.

При увеличении нагрузки силы внутреннего трения оказываются преодоленными и наступает сдвиг всего соединения на величину зазора между болтом и отверстием. На следующем третьем этапе стержень болта и края отверстия постепенно обминаются, болт изгибается и растягивается, чему препятствуют головка и гайка болта. При дальнейшем увеличении нагрузки болт переходит в упругопластическую стадию работы и разрушается от среза, смятия, выкола одного из соединяемых элементов или отрыва головки болта.

Расчет болтового соединения производится следующим образом. Определяется несущая способность одного болта, а затем необходимое количество болтов в соединении.

Несущая способность болта из условия работы на срез определяется по соотношению:

где Nb – расчетное усилие воспринимаемое одним болтом на срез; Rbs – расчетное сопротивление материала болта на срез; ?b – коэффициент условий работы соединения; A – площадь сечения стержня болта ( по ненарезанной части ); ns – число расчетных срезов одного болта; ?c – коэффициент условий работы конструкции.

Несущая способность соединения по смятию обычно определяется исходя из смятия стенок стыкуемых элементов (материал болта обычно прочнее)

где Rbp – расчетное сопротивления болтового соединения на смятие; db - диаметр болта;

∑ t - наименьшая суммарная толщина сминаемых в одном направлении элементов.

Расчетное усилие, воспринимаемое болтом на растяжение, определяется по формуле Nb = Rbt Abn ?c , ( 5.6 )

где - Rbt расчетное сопротивление материала болта на растяжение, Abn – площадь сечения болта нетто с учетом нарезки.

Число болтов в соединении n при действии сдвигающей силы N, приложенной в центре тяжести соединения, определяют исходя из условия равнопрочности всех болтов по формуле

где Nmin - наименьшее значение из определенных по соотношениям ( 5.5 ) и ( 5.6);

а при работе болтов на растяжение значение из соотношения ( 5.6 ).

При работе стыка на сдвиг кроме проверки прочности болтов в соединении необходимо проверить прочность стыкуемых элементов на растяжение с учетом ослабления их сечений отверстиями и прочность на выкол (на срез) краев стыкуемых элементов. Последняя проверка обычно не производится, так как расстояние первого ряда болтов от края листа выбирается таким образом, чтобы прочность на выкол была гарантирована.

Заклепочные соединения по характеру работы аналогичны болтовым соединениям и расчет заклепочных соединений аналогичен расчету болтовых.

В настоящее время они почти не применяются из-за большой трудоемкости и малой производительности. Интересны тем, что во-первых, обеспечивают плотное соединение, так как при остывании заклепка сокращается и стягивает стыкуемые элементы и, во-вторых, тело заклепки полностью заполняет отверстие в стыкуемых элементах благодаря пластическим деформациям разогретого металла в процессе клепки. В настоящее время заклепочные соединения применяются в стальных конструкциях, подверженных вибрационным и знакопеременным нагрузкам и в алюминиевых конструкциях, так как применение высокопрочных алюминиевых сплавов исключает применение электросварки.

Рис.5.6. Стыки листовых элементов:

а – с двухсторонней накладкой; в – с односторонней накладкой

По конструктивным признакам различают два типа болтовых и заклепочных соединений – стыки и прикрепление элементов друг к другу. Стыки листового металла осуществляются с помощью накладок: односторонних или двухсторонних, рис. 5.6. Предпочтительнее двухсторонние накладки, так как они обеспечивают симметричное напряженное состояние стыка. Стыки с односторонней накладкой дают эксцентричное соединение, в нем возникают изгибающие моменты и поэтому необходимое по расчету число болтов увеличивают на 10%. Стыки профильного металла, рис.5.7 выполняют с помощью накладок - уголковых или листовых. Прикрепление элементов друг к другу

Рис. 5.7. Болтовые и заклепочные стыки прокатных профилей:

а – уголковых профилей; в – швеллеров; 1 – уголковая накладка; 2 – фаска; 3 – прокладка;

4 – листовые накладки также осуществляется с помощью листовых накладок, косынок или уголковых элементов.

Болты или заклепки в соединениях размещают в рядовом или в шахматном порядке на минимальном расстоянии друг от друга, которое обеспечивает прочность на выкол и удобство постанови болтов. Схема стыковых соединений листовых и уголковых элементов работающих на сдвиг приведена на рис. 5.8.

Рис. 5.8. Схема размещения болтов и заклепок в соединениях, работающих на сдвиг

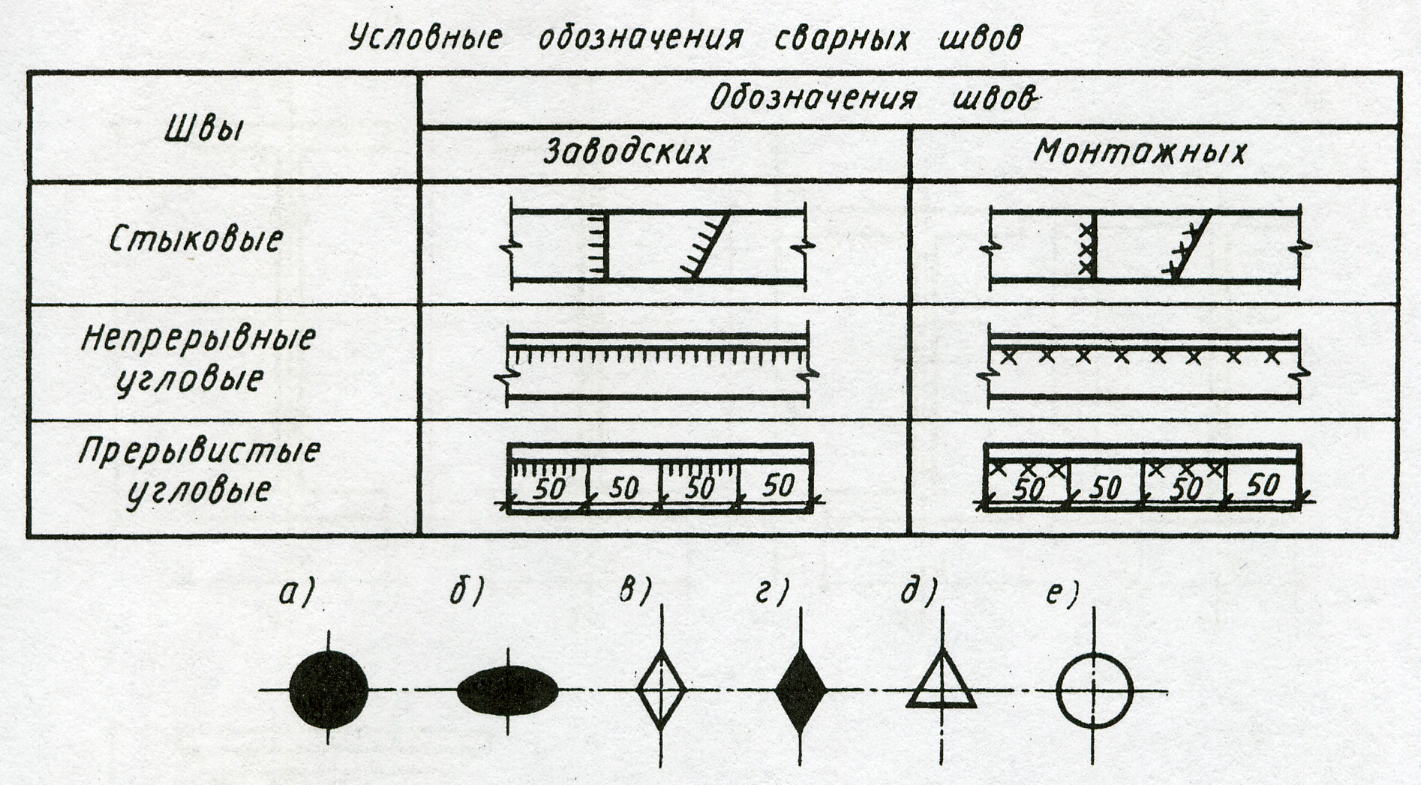

Сварные, болтовые и заклепочные соединения имеют стандартизированные обозначения на строительных чертежах, рис.5.9.

Рис. 5.9. Условные обозначения сварных швов, болтов и заклепок в соединениях:

а – круглое отверстие; б – овальное отверстие; в – постоянный болт; г – временный болт;

д – высокопрочный болт; е - заклепка

Промежуточное положение между болтовыми и заклепочными соединениями занимают соединения на лок-болтах (болтах с обжимными кольцами). Их применяют в основном для соединений в алюминиевых конструкциях и диаметр этих болтов находится в пределах 6 - 14 мм.

Расчет и конструирование сварных соединений

Стыковые соединения. Для удобства передачи силовых потоков наиболее совершенными являются соединения встык, так как в них практически нет отклонений этих потоков, а следовательно, почти отсутствуют концентрации напряжений.

Поэтому из всех сварных соединений под динамической нагрузкой лучше работают соединения встык. Кроме того, эти соединения экономичны по затрате материалов. Основной недостаток стыковых соединений — необходимость весьма точно резать соединяемые элементы, а часто и разделывать кромки.

Ручную сварку встык можно вести без специальной обработки кромок при толщине t соединяемых элементов до 8 мм, а при автоматической — до t= 20 мм (рисунок ниже). При большей толщине элементов кромки для удобства сварки и для обеспечения полного провара разделывают (скашивают под углом). Скосы можно делать только с одной стороны (V- и U- образные швы, рисунки ниже) или с двух сторон (X- и К-образные швы, рисунки ниже). Односторонняя сварка проще в отношении производства работ, допускает контроль за проваром корня шва (где больше всего дефектов) и последующее усиление со стороны корня (обратная подварка). Однако при односторонней сварке из-за усадки швов происходит коробление свариваемых элементов.

Разделка кромок стыковых сварных соединений

При двусторонней сварке (X- и К- образные швы) меньше объем шва, а следовательно, и ниже расход наплавленного металла. Этот фактор, а также симметричность расположения шва благоприятно отражаются на усадочных деформациях. Недостаток двусторонней сварки — трудность контроля за качеством провара средней части (корня шва) повышенная сложность изготовления, так как необходимо вести сварку с двух сторон, для чего изделие приходится кантовать. В начале и конце шва наплавленный металл получается низкого качества. Для устранения этого недостатка следует начинать и заканчивать сварку на специальных подкладках — выводных планках, временно удлиняющих швы (рисунок ниже). По окончании сварки эти планки вместе с начальными и конечными участками шва срезают, а торцы швов и прилегающие участки зачищают.

В случае соединения стыковым швом листов разной толщины переходцть от большей толщины к меньшей можно за счет соответствующего оформления наружной поверхности шва (рисунок ниже) только при условии, если разница в толщинах не более 4 мм, а величина уступа в месте стыка не превышает 1/8 толщины более тонкого листа.

Устройство стыкового шва в листах разной толщины

При большей разнице в толщинах и при динамических нагрузках следует предусматривать скосы у более толстого листа с уклоном до 1:5 (рисунок ниже). За расчетную толщину стыкового шва принимаю толщину соединяемых элементов, а если толщина их различна, то толщину более тонкого элемента (без учета наплавленного валика сверху). Расчётной длиной шва lw, считают фактическую его длину за вычетом 2t, учитывающих непровар в начале и конце шва. Если сварка была начата и закончена на выводных планках, то уменьшение длины шва не производят.

Напряжения в шве проверяют но формуле

где N - расчетное усилие; Rwy — расчетное сопротивление сварного соединения встык растяжению или сжатию.

Расчетные сопротивления растяжению сварных соединений, выполненных ручной или полуавтоматической сваркой, при обычных способах контроля за качеством шва ниже, чем расчетные сопротивления основного стыкуемого металла, и потому прямой стык, выполненный такой сваркой, не будет равнопрочен основному металлу. Для получения равнопрочного соединения применяют косой шов, который делают с наклоном 2:1 (см. рисунок ниже).

При действии изгибающего момента М на соединение нормальные напряжения в шве

где W w = tl 2 w / 6 — момент сопротивления шва.

В сварных соединениях встык, работающих одновременно на изгиб и срез, проверяют приведенные напряжения по формуле

где σw — нормальные напряжения от изгиба; т w = Q/(tlw) — среднее касательное напряжение от срезающей силы, определенное из условия равномерного распределения по стыковому шву.

Соединение внахлестку. Такое соединение выполняют с накладками или без них с помощью угловых швов. В зависимости от расположения швов по отношению, к направлению передаваемого усилия различают фланговые швы (рисунок ниже), расположенные параллельно усилию, и лобовые швы, расположенные перпендикулярно усилию.

Соединение с фланговыми швами (а), направление потока силовых линий и распределение напряжений (б)

Простота соединения внахлестку, для которого не требуется точной подгонки и обработки кромок, а только очистка, удаление заусениц и правка, является причиной широкого распространения этого вида сварного соединения. Недостаток его — сильное искажение силового потока при передаче усилия с одного элемента на другой и связанная с этим концентрация напряжений, вызываемая одновременной работой шва на срез и изгиб.

При соединении фланговыми швами неравномерная передача усилия происходит как по длине шва, так и по поперечному сечению соединения (рисунок выше). По длине наиболее интенсивна передача усилий на концах швов, где разность напряжений в соединяемых элементах наибольшая. Однако перед разрушением шва за счет пластической работы перенапряженных участков (начального и конечного) происходит выравнивание напряжений. Это позволило положить в основу расчета допущение о равномерном распределении напряжений среза по минимальной площади сечения шва. Разрушение шва может происходить как по металлу шва (рисунок ниже), так и по основному металлу на границе его сплавления с металлом шва (рисунок ниже), особенно если наплавленный металл прочнее основного.

Лобовые швы (рисунок ниже) более равномерно передают усилия по ширине, чем фланговые. Однако вследствие резкого изменения направления потока силовых линий (рисунок ниже) в корне шва концентрируются большие напряжения (рисунок ниже); в результате разрушение шва происходит при малых удлинениях (ε = 3—4%), т. е. хрупко.

Соединение с лобовыми швами

Неравномерность распределения напряжений приводит к снижению качества соединения. Поэтому независимо от вида работы (сжатие, растяжение, срез) расчет лобовых швов условно ведут на срез по минимальной площади сечения шва. При соединении внахлестку с лобовыми швами длину нахлестки следует назначать не менее пяти толщин более тонкого элемента (см. рисунок ниже). Это позволяет уменьшить влияние дополнительного изгибающего момента.

Нормальный угловой шов в разрезе имеет форму прямоугольного равнобедренного треугольника с криволинейной гипотенузой (рисунок ниеже).

Обычный наплыв выпуклого шва составляет 0,1 размера его катета kf. В конструкциях, непосредственно воспринимающих динамические нагрузки, с целью снижения концентрации напряжений в угловых лобовых швах применяют пологие швы с отношением катетов 1:1,5 (рисунок ниже) или вогнутые швы (рисунок ниже).

Поперечные сечения угловых швов

а — нормальный выпуклый; б— пологий выпуклый; в — вогнутый

Минимальный катет-шва в конструкциях, работающих на статическую нагрузку, при автоматической и полуавтоматической сварке — 3 мм, при ручной сварке — 4 мм, а при динамических нагрузках — 6 мм. Швы имеют градацию через 1 мм. Кроме того, наименьший катет однопроходных угловых швов ограничен в зависимости от толщины более толстого из свариваемых элементов. В таблице ниже приведены минимальные значения катетов угловых швов для основных групп конструкций. Наибольшее значение катета углового шва в зависимости от толщины соединяемых элементов может быть принято kf = 1,2t, где t — наименьшая из толщин свариваемых элементов.

Из-за большой концентрации напряжений в начале и конце шва длина углового шва должна быть не менее 40 мм или 4kf (при динамических нагрузках 60 мм или 6kf). Наибольшая длина фланговых швов также ограничена и не должна превышать 85 βfkf (βf— коэффициент глубины проплавления угловых швов, принимаемый по таблице ниже), так как фактические напряжения по длине шва распределены неравномерно и при длинных швах его крайние участки испытывают перенапряжение, а средние — недонапряжения против расчетного значения. Это ограничение не распространяется на такие швы, у которых усилие возникает по всей длине, например на поясные швы балок.

Минимальные значения kf угловых сварных швов

Предел текучести свариваемой стали, МПа

Kf(мм) при толщине более толстого из свариваемых элементов t, мм

Расчет и конструирование болтовых соединений

Работа на сдвиг является основным видом работы болтовых соединений. При этом обычные болты (грубой, нормальной и повышенной точности) работают на срез, а стенки отверстий в соединяемых элементах — на смятие (рисунки ниже).

Болты 1 и 2-й групп при сплачивании работают на срез и смятие. Распределение продольной силы N, проходящей через центр тяжести соединения, между болтами принимается равномерным. Расчетное усилие, которое может быть воспринято одним болтом из условия прочности срезу, определяется по формуле

расчетное усилие, которое может быть воспринято одним болтом на смятие:

при действии внешней силы, направленной параллельно продольной оси болтов их работа происходит на растяжение (рисунок ниже). Расчетное усилие, которое может быть воспринято одним болтом при работе на растяжение:

Схема работы обычных болтов

а — односрсзнос соединение; 6 — двухсрсзнос соединение; в — на растяжение; 1 — плоскость среза; 2 — смятие стенок отверстий

В формулах ниже Rbs, Rbp, Rbt — расчетные сопротивления болтовых соединений срезу, смятию и растяжению (приведены в таблице); d— наружный диаметр болта; А = πd 2 / 4 — расчетная площадь сечения стержня болта; АЬn — площадь сечения болта нетто (по резьбе), таблица ниже; ∑t — наименьшая суммарная толщина элементов, сминаемых в одном направлении; ns — число расчетных срезов одного болта; γb— коэффициент условий работы соединений, принимаемый по таблице СНиП, для болтов грубой и нормальной точности в многоболтовом соединении γb = 0,9, для болтов повышенной точности γb = 1,0.

Расчетные сопротивления срезу и растяжению болтов

Расчетное сопротивление, МПа, болтов классов

Расчетные сопротивления смятию элементов, соединяемых болтами

Временное сопротивление стали соединяемых элементов, МПа

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

Расчетное сопротивление, МПа, смятию элементов, соединяемых болтами

грубой и нормальной точности

Площади сечения болтов

Необходимое количество n болтов в соединении при действии продольной силы следует определять по формуле:

где Nbmin — меньшее из значений расчетных усилий для одного болта, вычисленных на смятие, срез, растяжение по формулам ниже; γc — коэффициент условий работы.

Решающее значение в работе соединения на высокопрочных болтах имеют сила натяжения болта и качество поверхностей трения.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом (рисунок ниже), определяют по формуле

где Rbh = 0,7Rbun — расчетное сопротивление растяжению высокопрочного болта (Rbun — наименьшее временное сопротивление материала болта, таблице ниже); γb — коэффициент условий работы соединения, зависящий от количества болтов, необходимых для восприятия расчетного усилия, и принимаемый равным: 0,8 при n < 5; 0,9 при 5 ≤ n < 10; 1,0 при n ≥ 10; Аbn—площадь сечения болта нетто по таблице ниже; μ — коэффициент трения, зависящий от характера обработки поверхностей соединяемых элементов, принимаемый по таблице ниже; γh — коэффициент надежности, зависящий от вида нагрузки (статическая или динамическая), способа регулирования натяжения болтов и разности номинальных диаметров отверстий и болтов, принимаемый по таблице ниже.

Схема работы соединения на высокопрочных болтах

Количество высокопрочных болтов в соединении при действии продольного усилия определяют по формуле:

где k — количество поверхностей трения соединяемых элементов.

Натяжение высокопрочных болтов производят осевым усилием Р = RbhAbn (рисунок ниже).

Количество болтов по одну сторону стыка в рабочем элементе конструкции принимается, как правило, не менее двух. В стыках и узлах прикреплений (для экономии материала накладок) расстояние между болтами должно быть минимальным. В слабоработающих (связующих, конструктивных) соединениях расстояние должно быть максимальным, чтобы уменьшить число болтов.

Механические свойства высокопрочных болтов

Диамер болтов d, мм

Нормативное временное сопротивление Rbun материала болтов из сталей, МПа

Читайте также: