Сплав алюминия со сталью

Обновлено: 27.04.2024

Исследования электрических параметров не дают полной характеристики биметаллических сварных Соединений. И поэтому наряду с измерением токов, потенциалов и поляризаций большое значение для практических целей представляют и исследования коррозионной стойкости в условиях постоянного и переменного погружения в морскую воду, в условиях морской атмосферы и др.

Исследованиями было выявлено влияние меди, цинка и железа на коррозию алюминия, находящегося с ними в контакте. Испытания проводились в камерах с различными средами: во влажной атмосфере, в морской атмосфере, в атмосфере влажных промышленных газов (С02 й S02). При испытаниях алюминий соединяли с другими металлами с помощью алюминиевых болтов, выдерживая при закреплении одинаковые давления. Как показал автор, контакт алюминия с цинк — алюминием, углеродистой сталью» ’и фералюминием во всех средах дает уменьшение коррозии алюминия или только незначительное увеличение ее.

Бельчук Г. А. определил, что коррозионная стойкость сварных композитных соединений из алюминиевого сплава и оцинкованной стали в синтетической морской воде достаточно высокая.

В. П. Ситалов, Раздуй Ф. И. [35] исследовали стойкость сварных соединений АМгб — Ст4, сваренных через биметаллические вставки, и сделали вывод, что коррозионная стойкость соединений вполне удовлетворительна. Сварные швы как со стороны стали, так и со стороны алюминиевого сплава не уступают по коррозионной стойкости основному металлу; алюминий подвергается большей коррозии по сравнению со сталью. Механические испытания образцов показали неизменность прочностных свойств до и после коррозионных исследований. На основании исследований была предложена следующая схема лакокрасочных покрытий для защиты конструкций от коррозионных разрушений: грунт ВЛ —- 02— один слой, краска ЗП— 71 — четыре слоя, сварные швы и биметаллические вставки покрывались герметиком

В лабораторных условиях было проведено исследование коррозионной стойкости в синтетической морской воде сварных соединений алюминий — сталь с эмалевыми покрытиями. Перед сваркой на кромки пластин СтЗ наносили двойное гальваническое покрытие — слой меди толщиной 5— 6 мкм, затем слой цинка толщиной 30—40 мкм. Сварку между стальными пластинами и пластинами сплава АМгЗ производили аргонодуговым методом с применением присадочной проволоки АДО. На поверхность сварных образцов наносилось пять видов покрытий, основой которых были грунты BJI-02, АГ-10С и ФЛ-03, а также эмали ПХВ-бЭА, ЭП-51. Торцы образцов защищали бакелитовым лаком. Образцы испытывали в аппарате переменного погружения и влажной камере. Наилучшими из опробованных покрытий оказалось покрытие на основе грунта ВЛ-02 — первый слой, второй слой-— грунт АГ-10С, третий слой — грунт АГ ЮС + 2% алюминиевой пудры и затем два слоя эмали ПХВ - бЭА. Осмотр после испытаний показал, что более жесткими являются испытания при переменном погружении. Покрытия на образцах после выдержки во влажной камере сохранились лучше.

В г. Севастополе коррозионная стойкость сварных соединений сплавов АМц и АМгб со сталями марок СтЗ и ХЮН ЮТ исследовалась в течение года. Ряд соединений для повышения механических свойств был выполнен при помощи присадочных проволок, дополнительно легирующих сварной шов кремнием, цинком и бериллием. Электрохимическая гетерогенность поверхности сварных соединений в известной мере уравнивалась применением для сварки проволоки АДО и покрытием поверхности стали марки СтЗ цинком, сталь Х18Н10Т — алитировалась. Часть образцов перед испытанием была покрыта лако-красочными покрытиями. Коррозионные испытания проводились при полном и переменном погружении в море и в морской атмосфере.

Оценку степени коррозионного воздействия морской воды на соединения проводили по результатам механических исследований, проведенных до и после испытаний, визуальному осмотру и по глубине имеющихся коррозионных разрушений.

Соединения АМц + СтЗ после испытаний при постоянном и переменном погружении в море и в морской атмосфере показали хорошую коррозионную стойкость. Поверхность сплава АМц слегка потемнела, коррозионные разрушения отсутствовали, поверхность оцинкованной стали СтЗ в отдельных местах была покрыта продуктами коррозии.

Металлографические исследования показали, что меж - кристаллитная коррозия в отдельных местах после годичных испытаний наблюдается только на сплаве АМц; по линии сплавления, шву и по стали разрушений не обнаружено.

Испытания окрашенных (грунт ВЛ-02 — первый слой, краска ПФ-64 — второй слой) сварных образцов соединения АМц + СтЗ в морской атмосфере показало, что лакокрасочное покрытие имеет хорошую стойкость; покрытие сохранилось на всей поверхности. Однако в условиях полного и переменного погружения данный вид покрытия неприменим.

Соединения АМгб + СтЗ при испытаниях в условиях переменного погружения имели редкие точечные продукты коррозии, под которыми поверхность более светлая. На сплаве АМгб наблюдаются точечные разрушения (6—8 на 1 см2, глубина их не превышает 0,3 мм), на сварных швах имеются единичные точечные продукты коррозии.

При полном погружении образцы характеризуются недостаточной стойкостью. Металлографическими исследованиями сварных соединений после обеих видов испытаний не было обнаружено межкристаллитной коррозии.

Сварные соединения АМгб + СтЗ, сваренные проволоками, легированными кремнием, цинком, бериллием, показали

недостаточную коррозионную стойкость при полном погружении в море, интенсивное разрушение шва и наличие меж- кристаллитной коррозии по краю образцов и по линии сплавления,

Соединения АМгб + Х18Н10Т при испытании в условиях постоянного погружения в море склонны к щелевой коррозии, так как швы на сплаве АМгб располагаются у мест крепления образцов к кассете, под краской и резиной.

При переменном погружении описанное явление не наблюдали, отмечены редкие точечные продукты коррозии, под которыми поверхность более светлая.

При обоих методах испытания коррозионные разрушения наблюдали со стороны алюминия, по краям и по шву, Со стороны стали — отдельные места с общими коррозионными разрушениями.

Определение зависимости электродного потенциала от времени производили на образцах сталей, алюминиевых сплавов и их сварных соединений, находящихся в условиях полного погружения в морскую воду. После восьми месяцев испытаний наиболее положительным потенциалом обладает сварное соединение АМгб + X18Н10Т и АМгб + СтЗ, При введении в шов легирующих элементов потенциал резко сдвигается в отрицательную сторону. Сварное соединение АМц + СтЗ характеризуется более отрицательным потенциалом, чем соединение СтЗ + АМгб.

В табл. 36 приведены механические свойства сварных соединений после испытаний в морской воде, Сварные соединения АМц + СтЗ показали наибольшую коррозионную стойкость в атмосферных условиях, сварные соединения АМгб + Х18Н10Т ■— в условиях переменного погружения в море. Дополнительные легирования металла шва сварных соединений АМгб + СтЗ при испытании в морской воде показали значительное ухудшение механических и коррозионных свойств, что связано с ухудшением свойств образующейся на шве защитной пленки.

Предел прочности соединений на разрыв, 10 7 Н/м2, образцов после натурных испытаний

Сравнение эффективности строительных стальных и алюминиевых сплавов при различных условиях эксплуатации

Рассмотрены различные характеристики алюминиевых сплавов и сплавов из стали. Определены области эффективного применения данных сплавов в строительстве. Приведенные данные свидетельствуют о рациональности применения алюминиевых сплавов в строительной отрасли.

Ключевые слова

ЭФФЕКТИВНОСТЬ, МЕТАЛЛОКОНСТРУКЦИИ, СТРОИТЕЛЬНЫЕ АЛЮМИНИЕВЫЕ КОНСТРУКЦИИ, СТРОИТЕЛЬНЫЕ СТАЛЬНЫЕ КОНСТРУКЦИИ, АЛЮМИНИЕВЫЕ СПЛАВЫ

Текст научной работы

В России применение металлических конструкций в строительстве в качестве несущих и самонесущих конструкций имеет довольно широкое распространение.

В первую очередь это конструкции, выполненные из прокатных и сварных профилей различных марок конструкционных углеродистых сталей, появление которых в нашей стране можно отнести к 40-м годам XIX века.

Первые же конструкции из алюминиевых сплавов, не смотря на дороговизну, были применены в начале XX века. Решающее значение применению данных сплавов в строительных конструкциях дали исследования профессора В. И. Трофимова, проводимые с 1957 года. Именно с середины 60-х годов XX века в СССР появилась проблема эффективности применения стальных и алюминиевых сплавов [1].

Металлоконструкции из алюминиевых сплавов имеют как преимущества, так и недостатки. Для дальнейшего сравнения приняты характеристики алюминиевого термически упрочняемого сплава АД31Т1 и стали конструкционной углеродистой Ст3сп, как наиболее распространенные в строительной отрасли, сравнительная таблица приведена в приложении 1.

Главным преимуществом алюминиевых сплавов можно назвать малый собственный вес (в 2,9 раз меньше чем у стали), относительно прочностных характеристик (отличающихся примерно в 2 раза). Для характеристики прочности строительных материалов с учетом собственного веса принято отношение предела прочности R к удельному весу γ [2]. Это отношение измеряется высотой столба постоянного сечения (C), в основании которого напряжения от собственного веса равны пределу прочности при сжатии:

Хотя алюминиевые сплавы по сравнению со сталью имеют высоту столба постоянного сечения в 1,5 раза большую, чем у сталей, для эквивалентного сравнения эксплуатационных качеств необходимо учитывать увеличенный расход материала для алюминиевых конструкций, чтобы обеспечить местную и общую устойчивость сжатых стержней. Изгибаемые элементы должны удовлетворять, в том числе и условиям жесткости, что требует высоких показателей по модулю упругости E материалов. Данная характеристика у стали в 3 раза выше, в сравнении с алюминиевыми сплавами.

Вышеприведенные показатели означают, что стальные конструкции эффективнее алюминиевых, кроме случаев, когда собственная масса конструкции составляет большую часть нагрузки.

Важным фактором, влияющим на несущую способность конструкций при динамическом воздействии на них, можно назвать логарифмический декремент затухания колебаний. Данный параметр у алюминиевых сплавов в 2,5 раза выше, чем у сталей, что позволяет рационально использовать его в конструкциях подверженных сейсмическим воздействиям.

Алюминиевые сплавы также имеют высокую стойкость против коррозии, за счет образования тонкой пленки окисла алюминия, в отличие от стали. Это свойство алюминиевых сплавов позволяет не только применять их в условиях воздействия химически агрессивных сред без устройства специального защитного покрытия, но и широко применять замкнутые в сечении профили. Применение же конструкций из стали замкнутого сечения довольно ограниченно в связи с тем, что необходимо обеспечивать герметизацию самой конструкции [3].

На работу конструкций в условиях низких отрицательных температур оказывает свойство материалов изменяться в объеме в связи с изменением температуры. Коэффициент линейного температурного расширения стали в 2 раза меньше алюминиевых сплавов, что позволяет выполнять из стальных конструкций более крупные температурные блоки. Однако, у стали в условиях низких и крайне низких температур значительно быстрее по отношению к алюминиевым сплавам снижается пластичность, предел прочности и ударная вязкость, что затрудняет эксплуатацию стальных конструкций и элементов при температурах ниже -40°C.

В последнее время все больше уделяется внимания пожарной безопасности [4]. Несмотря на высокую температуру плавления стали, превышающую аналогичный показатель у сплавов из алюминия на 800°, опыт обследования и испытания конструкций показал лучшую способность алюминиевых конструкций сохранять несущую способность и целостность конструкции [5]. Данные факты объясняются удельной теплоемкостью данных материалов, отличающихся в 2 раза.

Твердость алюминиевых сплавов в 1,6 раз меньше, чем стали, что значительно упрощает обработку материала, а также, учитывая малую массу, позволяет снизить энергоемкость на стадии изготовления, транспортировки и монтажа конструкций.

Вывод: несмотря на то, что стоимость алюминиевых сплавов за единицу массы в 5-8 раз превышает стоимость сплавов из стали, сплавы из алюминия являются конкурентоспособными, при использовании в несущих и самонесущих конструкциях зданий и сооружений, эксплуатируемых в условиях крайнего севера, в условиях сейсмической активности или при воздействии других динамических нагрузок, с высокими требованиями к коррозионной защите, огнестойкости, огнеупорности или долговечности, а также для конструкций с большими пролетами.

Сварка стали с алюминием и алюминиевыми сплавами

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe2Al4—62,93 % Al; Fe2Al5— 54,71 % Al; FeAl2 —49,13% Al; FeAl —32,57 % Al и др.) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

Для условий сварки характерно появление FeAl3 и Fe2Al5. Они обладают низким пределом временного сопротивления (15—17 МПа). Твердость Fe2Al5, FeAl3 и FeAl2 лежит в диапазоне μv = 9600—11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe3Al μv = 2700 МПа. Разупрочнение FeAl3 и Fe2Al5 начинается при температуре 0,45 Тпл. Для Fe2Al5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl2O3 имеет Tпл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий — железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у 2 = 2k1τ, где k1 — величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали — V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ0 = 6,0 10 -13 ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe2Al5, а со стороны алюминия — FeAl3.

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40—60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425—495 °С (время до 10 мин, сварочное давление 210—310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0—1,25 мм.

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой, которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое — как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe2Al5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1—2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших — несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15—30 мм.

Как сваривать алюминий со сталью? — полное руководство.

Алюминий можно легко соединить с большинством металлов с помощью механического крепления или клеевого соединения. Однако для сварки алюминия со сталью требуются другие методы, такие как дуговая и фрикционная сварка, которая дополнительно поясняется ниже.

Почему нужно сваривать алюминий со сталью?

Алюминий (и его сплавы) намного легче, чем стали, с плотностью около 2,70 г / см 3 по сравнению с диапазоном от 7,75 до 8,05 г / см 3 для сталей. Это означает, что сопоставимый объем стали примерно в три раза тяжелее алюминия.

Во многих отраслях промышленности сталь используется для различных структурных применений. Однако из-за плотности стали существует значительная потеря веса, связанная с ее использованием.

Новые природоохранные законы вынуждают транспортные отрасли соблюдать строгие ограничения на выбросы парниковых газов. Одним из способов снижения выбросов является, к примеру, снижение веса конструкции автомобиля. Замена различных стальных конструкций алюминиевыми сплавами в настоящее время имеет большое промышленное значение. Во многих случаях не всегда возможно заменить всю стальную конструкцию алюминиевыми сплавами, поэтому необходимо объединить эти два материала.

Алюминиевые сплавы могут быть сравнительно легко соединены со сталями с использованием таких методов, как клеевое соединение, механическое крепление или пайка.

Но когда требуется превосходная структурная целостность, сварка предпочтительна. Однако приварка алюминиевых сплавов к стали затруднена.

Почему алюминий трудно соединить со сталью?

Алюминиевые сплавы и сталь сильно различаются по металлургии и физическим свойствам, таким как теплопроводность и температура плавления. Как правило, температура плавления стали составляет около 1370 ° С, что более чем в два раза выше, чем у алюминия, который плавится при температуре около 660 ° С.

Помимо их широко различающихся температур плавления, каждый из этих металлов практически нерастворим в другом. В расплавленном состоянии они реагируют с образованием хрупких интерметаллических фаз. Понятно, что вышеуказанные проблемы могут представлять проблемы при сварке плавлением, такой как дуговая сварка стали и алюминия.

Получающиеся сварные соединения будут иметь неудовлетворительные свойства и из-за их хрупкой природы часто нежелательны для многих промышленных применений.

Как вы присоединяете алюминий к стали?

Хорошо известно, что применение процессов сварки плавлением для соединения стали с алюминием затруднено из-за различий в точках плавления, теплопроводности, коэффициентах расширения и тенденции к образованию хрупких интерметаллических соединений. Поскольку растворимость Fe в Al очень низкая (около 0,04 мас.%), При температурах> 350 ° C, когда диффузия Fe в Al становится значительной, начинается осаждение интерметаллических соединений Fe-Al. Значительные интерметаллические осадки могут происходить значительно ниже точки плавления алюминия (660 ° C для чистого Al). Точная степень осаждения интерметаллидов определяется диффузией и зависит от временного и температурного предела взаимодействия взаимодействующих границ Fe и Al.

Использование лазеров для создания паяного соединения

Использование лазеров для создания паяного соединения между сталью и алюминием является логичным шагом, так как высокая интенсивность тепла в небольшой области, генерируемой лазером, означает, что стабильная среда для пайки может быть создана локально и быстро перемещена для создания соединения с минимальным временем для диффузии, чтобы управлять чрезмерным образованием интерметаллических соединений.

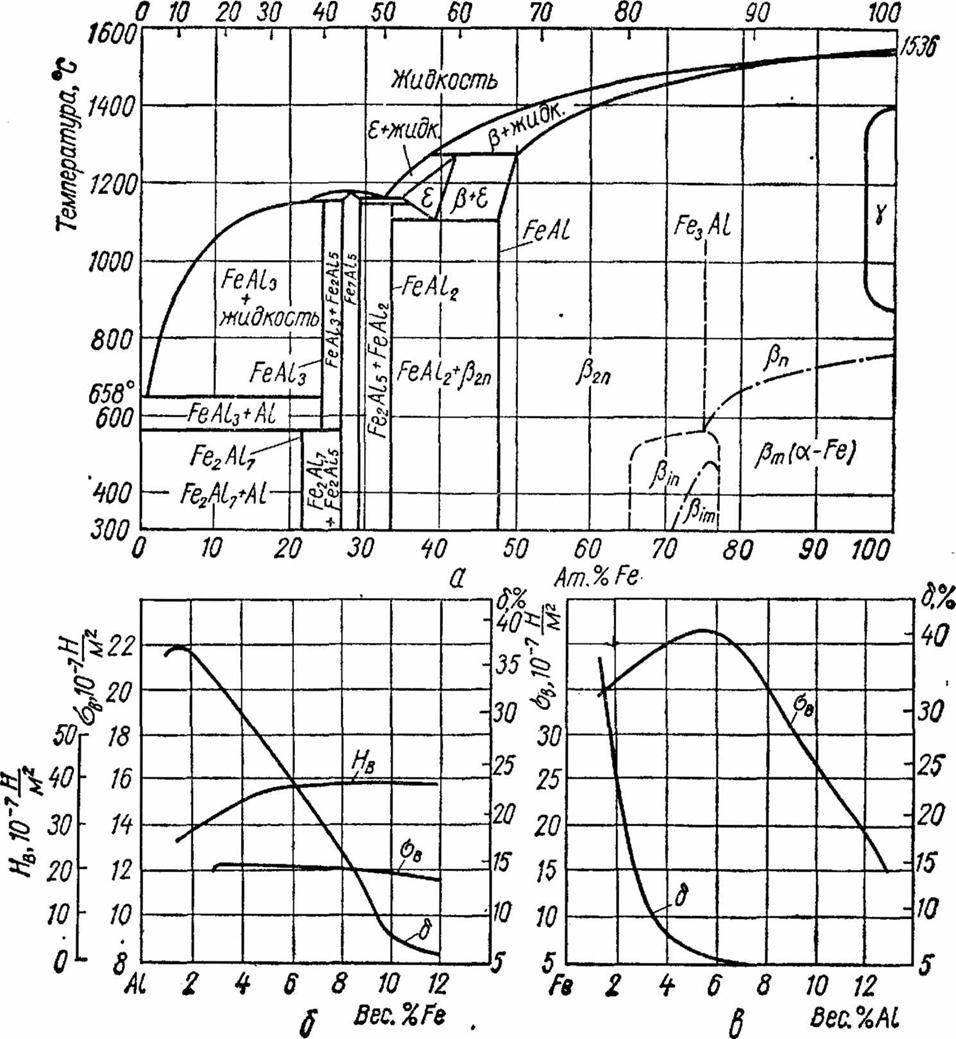

Фазовая диаграмма Fe-Al показывает диапазон твердых интерметаллических фаз, которые могут быть сформированы, а именно; Fe3Al (892HV), FeAl (470HV), FeAl2 (1060HV), Fe2Al5 (1013HV) и FeAl3 (892HV).

Эти фазы характеризуются чрезвычайно высокой твердостью, почти нулевой пластичностью и очень низкой вязкостью разрушения. Следовательно, если термически произведенное соединение между сталью и алюминием должно содержать некоторые или все эти фазы,

Толщина слоя интерметаллического соединения должна быть настолько малой, насколько это возможно, для достижения хороших механических характеристик в соединении. Проверить сварку тут можно с помощью рентгеновской пленка Agfa D7 от компании GE , на тонких деталях можно использовать рентгеновскую пленку Agfa D2.

Должны быть приняты определенные подходы к дуговой сварке стали и алюминия, чтобы избежать образования интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование).

После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Биметаллические переходные вставки

Биметаллические переходные вставки являются еще одним средством уменьшения интерметаллического образования при сварке плавлением. Вставки состоят из одной алюминиевой части и другой стальной детали, скрепленных между собой прокаткой, сваркой взрывом, сваркой трением, сваркой под давлением или сваркой горячим давлением. Биметаллическое переходное соединение затем индивидуально приваривается к алюминию и стали. Обычно объемный алюминий сначала приваривают к алюминиевой части переходной вставки, так как это создает больший радиатор, когда объемную сталь подвергают дуговой сварке со стальной половиной переходной вставки.

Основной целью при соединении этих материалов является поддержание максимально низкой температуры сварки и минимизация времени воздействия сварного шва на высокие температуры. Вот почему такие процессы, как сварка трением (в основном, ротационная сварка трением), используются для изготовления биметаллических переходных вставок между алюминиевыми сплавами и стальными объемными компонентами.

Ротационная сварка трением

Ротационная сварка трением — это процесс соединения в твердом состоянии, который работает путем вращения одной детали относительно другой, находясь под действием осевой силы сжатия. Трение между поверхностями производит тепло, в результате чего материал интерфейса пластифицируется. Сжимающее усилие вытесняет пластифицированный материал с поверхности раздела, способствуя металлургическим механизмам соединения. Не входя в жидкое состояние, сварные швы трения остаются намного более холодными во время обработки.

Кроме того, сварка алюминия, быстрым трением, предотвращая длительное время воздействия сварного шва на высокие температуры. Следовательно, сварка трением коммерчески используется для соединения ряда разнородных материалов, поскольку образование интерметаллических соединений значительно снижается.

Несмотря на преимущества сварки трением для уменьшения интерметаллического образования между алюминиевыми сплавами и сталями, все же следует позаботиться о выборе параметров.

Сварка нержавеющей стали с алюминиевым сплавом

Часто при сварке стали и нержавеющей стали с алюминиевым сплавом используется промежуточный слой из чистого алюминия, что резко снижает образование интерметаллидов. Интерметаллические соединения между сталью, сваренной трением, и алюминиевыми сплавами основаны на железо-алюминии, следовательно, можно ожидать, что хрупкие соединения также будут образовываться между сталью и чистым алюминием, но это не так. Чистый алюминий намного мягче, чем алюминиевый сплав.

Это означает, что температура, необходимая для протекания мягкого чистого алюминия и образования сварного шва, намного ниже, чем у алюминиевого сплава. Более низкие температуры помогают уменьшить образование хрупких соединений.

Сваривать алюминий со сталью

Из-за сложности изготовления прочных сварных швов между этими материалами во многих коммерческих применениях для соединения алюминиевых сплавов со сталью используются механические крепежные элементы. При использовании механических крепежей и в зависимости от применения необходимо соблюдать осторожность, чтобы предотвратить гальваническую коррозию.

Гальваническая коррозия преимущественно происходит на алюминиевом сплаве. Чтобы предотвратить это, требуется изоляция алюминиевого сплава от стали, что обычно происходит при использовании изолирующего покрытия или краски.

СВАРКА АЛЮМИНИЯ СО СТАЛЬЮ

Получение сварных соединений алюминия и его сплавов со сталями наталкивается на большие трудности. Они заключаются: в большом различии температур плавления алюминия и стали (алюминий расплавляется и становится жидким прежде, чем сталь успевает как следует прогреться); в большом различии коэффициентов линейного расширения соединяемых металлов, что обусловливает возникновение значительных термических напряжений по линии перехода от стали к алюминию; в значительном различии теплопроводности и теплоемкости соединяемых металлов, что также способствует возникновению термических напряжений; в наличии тугоплавкой окисной пленки, создающей включения в сварном шве. Для их растворения применяют специальные флюсы, так как флюсы, которые применяются при сварке алюминия, легкоплавки, жидкотекучи, плохо смачивают поверхность шва на стали, и поэтому непригодны для данного металла. Соответственно стандартные флюсы, используемые для сварки стали, реагируют с жидким алюминием, резко нарушая его состав. В результате они также не могут быть непосредственно использованы при сварке стали с алюминием.

Однако, основным препятствием получения сварных соединений алюминия и его сплавов со сталями является химическое взаимодействие этих металлов, приводящее к необратимому образованию интерметаллических соединений по линии перехода.

В соответствии с диаграммой состояния (рис. 35, а), алюминий с железом образует твердые растворы, интерметаллические соединения и эвтектику. Растворимость железа в твердом алюминии весьма незначительна, граница твердого раствора железа в алюминии при температурах 225-— 600° находится при содержании железа в пределах 0,01—• 0,022%. Растворимость железа в алюминии при эвтектической температуре (654°) составляет 0,053%. При комнатной температуре железо в алюминии совсем не растворяется.

При затвердевании в структуре сплавов алюминия с железом уже при незначительных количествах введенного железа появляются кристаллы соединения FeAl3 (59,18% AI). При содержании до 1,8% железа и при 654° С образуется эвтектика А1 + FeAl3. При дальнейшем увеличении содержания железа в сплавах появляются химические соединения следующих составов: Fe2Al7 (62,93% Al), Fe2Al6 (54,71 %А1), FeAl2 (49,13% Al), FeAl (32,57% Al) и др.

Присутствующее в сплавах алюминия железо всегда находится в виде химических соединений, что и определяет

Рис. 35. Диаграмма состояний сплавов алюминий—железо (а); изменение механических свойств алюминиевожелезных сплавов в зависимости от содержания железа (б); изменение механических свойств железоалюминиевых сплавов в зависимости от содержания алюминия (в).

механические свойства и обрабатываемость их. Введение железа вызывает повышение предела прочности и твердости и резкое снижение пластичности алюминия (рис. 33, б, е). Железоалюминиевые сплавы, содержащие 8—10% Fe, обладают незначительной пластичностью, а еще более богатые железом весьма хрупки, из-за чего они до настоящего времени не получили практического применения.

Соединение сваркой алюминия и алюминиевых сплавов со сталями с применением одного или нескольких металлов, обладающих промежуточными физико-химическими свойствами (по аналогии, например, сварки титана со сталью), невозможно. Анализ двойных и тройных диаграмм состояния показывает, что элементы, применяющиеся для легирования алюминия (Mg, Si, Си и др.), либо имеют ничтожную растворимость в железе, либо образуют одну или несколько интерметаллических фаз с ним.

В связи с этим для сварки алюминия с другими металлами необходима разработка такого метода сварки, при котором на границе контакта исключается появление интерметаллических соединений. В этом смысле заслуживают внимания сварка давлением, ультразвуковая, диффузионная, контактная оплавлением (с последующим выдавливанием хрупких составляющих из стыка).

В связи с этим для соединения алюминия со сталью широко используют различные методы холодной сварки (в твердом состоянии). Соединения алюминия со сталью, выполненные холодной сваркой, сейчас широко распространены, а для многих видов изделий холодная сварка является, пожалуй, единственным практически осуществимым способом.

Однако, все эти методы имеют недостаток, который заключается в том, что сфера их применения узка из-за ограниченности форм свариваемых деталей.

Проблемы, связанные со сваркой плавлением алюминия со сталью, удалось решить за счет использования следующих факторов: покрытия поверхности стали металлом, который

хорошо совместим с алюминием; использования переходной вставки алюминий — сталь, полученной другим способом соединения.

Предложенные способы сварки плавлением стали с алюминием характеризуются общими признаками нанесения на сталь промежуточных прослоек из одного или нескольких металлов, которые, однако, не исключают образования ин - терметаллидных фаз на границе. При этом можно получать вполне удовлетворительную статическую прочность. Однако, такие соединения ненадежны для конструкций, подвергающихся при эксплуатации ударным нагрузкам.

В связи с этим сталеалюминиевые конструкции можно создавать, применяя прокладки из биметалла сталь — алюминий (или его сплав), который представляет собой двухслойный металл, полученный прокаткой. При таком способе производится сварка однородных металлов, например, алюминиевой детали с плакировкой биметалла из алюминиевого сплава и стальной детали со стальной основой биметалла.

Применение такого биметалла представляет собой довольно простое решение проблемы сварки алюминия со сталью. Однако, нагревание двухслойной (многослойной) металлической пластины движущимся источником при сварке этих пластин или наплавке на их поверхность каких - нибудь деталей вызывает образование температурного поля внутри пластины. Это температурное поле во многих случаях необходимо знать заранее, чтобы подобрать такие режимы сварки, которые не вызывали бы перегрева линии перехода от алюминия к стали, образования хрупких интерметаллических фаз и, как следствие, полной потери деформационной способности биметалла.

Способ сварки стали с алюминием с помощью биметаллической вставки является достаточно простым и технологичным, однако для его применения необходимо иметь в наличии полосы или листы из биметалла сталь — алюминий,

которые могут изготавливаться только на металлургических заводах.

В работе [39] подробно изложены вопросы теории и практики выполнения сваркой плавлением соединений алюминия и его сплавов со сталями различных классов.

Поэтому рассмотрим подробно сварку алюминия со сталью с помощью биметалла.

Читайте также: