Среди нижеперечисленных наилучшей обрабатываемостью резанием обладает сталь марки

Обновлено: 13.05.2024

Обрабатываемость материалов резанием является важнейшим технологическим свойством всех конструкционных материалов, которое оценивается по ряду технологических признаков. Наиболее важными из этих признаков являются:

1. Допустимая скорость vт при заданной стойкости Т.

2. Возникающие в процессе обработки силы резания.

3. Температура в зоне резания.

4. Шероховатость обрабатываемой поверхности.

5. Тип образующейся стружки и условия отвода ее из зоны резания.

В зависимости от характера операции те или иные показатели становятся определяющими. Например, при черновой обработке помимо максимально возможной производительности большое значение имеют силы резания и потребляемая мощность. При чистовой обработке определяющее значение имеет шероховатость обработанной поверхности, температурные деформации и направление схода стружки. При работе автоматического оборудования на первый план выступает вопрос дробления стружки и удобство ее отвода от зоны резания. Однако при любых условиях наиболее важным показателем обрабатываемости материала является уровень допустимых скоростей резания, поскольку этот показатель в наибольшей степени влияет на производительность операции и себестоимость обработки. Поэтому в узком смысле слова под обрабатываемостью понимают именно допустимую скорость резания при заданной стойкости. Очевидно, что этот показатель зависит и от применяемого материала инструмента. Кроме того, особенности процесса резания при различных видах обработки могут также оказывать своё влияние на оценки обрабатываемости того или иного материала. В связи с этим в условиях производства обрабатываемость материалов часто оценивают на операциях, которые являются лимитирующими при изготовлении деталей из этих материалов. Такими операциями чаще всего являются: сверление, нарезание резьбы, зубообработка. В лабораторных условиях обрабатываемость материалов оценивается обычно в процессе точения или фрезерования.

Для количественной оценки обрабатываемости используется коэффициент обрабатываемости К0, который представляет собой отношение скорости резания, допускаемой при обработке данного материала, к скорости резания, допускаемой некоторым эталонным материалом. В качестве эталонного материала принята сталь 45, коэффициент обрабатываемости которой принят за единицу.

Обрабатываемость сталей

Обрабатываемость резанием зависит от химического состава и структурного состояния, определяющих механические и теплофизические свойства материалов.

Углеродистые стали различаются в первую очередь по содержанию углерода. Термически необработанные стали с содержанием углерода 0,2-0,3 % имеют наилучшую обрабатываемость. При меньшем содержании углерода трудно обеспечить низкую шероховатость поверхности, поскольку малоуглеродистые стали обладают повышенной пластичностью. При увеличении содержания углерода выше 0,3 % снижается стойкость инструмента, поскольку прочность стали увеличивается в большей степени, чем снижается пластичность. При увеличении содержания серы до 0,3 % и фосфора до 0,15 % обрабатываемость малоуглеродистых сталей улучшается, поскольку снижается их пластичность. Однако увеличение содержания серы и фосфора допустимо только в тех случаях, когда к деталям не предъявляются высокие требования по прочности, так как эти элементы снижают эксплуатационные свойства сталей.

Легированные стали. Снижение пластичности стали достигается и при увеличении содержания марганца до 1,5 %. Кроме того, при достаточном содержании серы в стали марганец образует сульфиды, которые улучшают условия стружкообразования, играя роль концентраторов напряжений в зоне сдвига, а также уменьшают интенсивность износа инструмента, выполняя роль твердой смазки. Однако, при увеличении марганца выше 1,5 % особенно при наличии в стали водорода, резко возрастает ее прочность и ухудшается обрабатываемость.

Легирующие элементы (молибден, вольфрам, хром, ванадий) склонны к образованию карбидов и входят в твердые растворы. Тем самым увеличиваются прочность и абразивная способность стали, а, следовательно, снижается стойкость инструмента. Никель и кобальт, входя в твердые растворы, увеличивают прочность феррита. Для улучшения обрабатываемости легированных сталей применяется специальная термообработка, регулирующая фазовый состав и размер зерен структуры.

Кремний во всех случаях ухудшает обрабатываемость стали, поскольку образуемые им окислы и силикаты обладают высокой твердостью и абразивной способностью

Большое влияние на обрабатываемость сталей оказывает их структура. Наилучшей обрабатываемостью характеризуется зернистый перлит, в котором цементит находится в виде мелких шарообразных зерен. Пластинчатый перлит, в котором цементит находится в виде острых пластинок, обладает большей абразивной способностью. Еще более низкую обрабатываемость имеют сорбит, троостит и мартенсит. Крупнозернистые стали обладают лучшей обрабатываемостью по стойкости, однако при их обработке трудно обеспечить низкую шероховатость поверхности.

В таблице 3.1 приведены средние значения коэффициента обрабатываемости Ко различных сталей с пределом прочности на растяжение sВ=75×10 7 Н/м 2 .

Коэффициенты обрабатываемости различных сталей Ко

| Стали | Коэффициент Ко при разных видах обработки | ||

| точение | фрезерование | обработка отверстий | |

| Углеродистые конструкционные (С£0, 6%) Углеродистые конструкционные (С³0, 6%) Автоматные Хромистые Марганцовистые Хромоникелевые Хромомарганцовистые, хромокремнистые Хромомолибденовые, хромоникельмо- либденовые, хромалюминиевые Хромоникельвольфрамовые Инструментальные быстрорежущие | 0,85 1,2 0,85 0,8 0,9 0,7 0,8 0,8 0,6 | 0,8 - 0,85 0,75 0,9 0,7 0,75 0,8 0,6 | 0,8 1,2 0,85 0,7 0,9 0,7 0,7 0,7 0,6 |

Обрабатываемость чугунов

По обрабатываемости чугуны разделяют на 4 группы:

1) ферритные, содержащие феррит и графит;

2) перлитные ковкие и сверхпрочные, содержащие перлит и сфероидальный графит;

3) перлитные, содержащие перлит и пластинчатый графит;

4) белые, содержащие перлит и цементит.

Углерод в чугунах находится в свободном виде (графит) и в связанном виде (цементит). С увеличением содержания графита обрабатываемость чугуна улучшается: однако с увеличением размеров частиц графита ухудшается шероховатость поверхности. При резании чугуна образуется стружка надлома или элементная стружка. В связи с малой пластичностью чугуна сила резания меньше, чем при обработке сталей на ферритной основе. Однако меньше и размеры площадки контакта на передней поверхности, поэтому выше контактное напряжение. В связи с этим при обработке чугунов следует применять прочные однокарбидные сплавы.

Увеличение содержания кремния до 2,75 % улучшает графитизацию чугуна, а, следовательно, его обрабатываемость. Увеличение содержания карбидообразующих легирующих элементов приводит к увеличению абразивной способности чугуна. Наличие сульфидов марганца улучшает обрабатываемость, а с увеличением содержания фосфора обрабатываемость чугуна ухудшается.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Стали повышенной обрабатываемости

Конструкционными называют стали, которые используют для производства машин, конструкций и сооружений.

Различают такие виды конструкционных сталей:

- углеродистые обыкновенного качества и качественные;

Углеродистые стали обыкновенного качества и качественные стали рассмотрены ранее.

На обрабатываемость стали оказывают влияние различные факторы, основными из которых являются: допускаемая скорость резания; усилия резания; чистота обрабатываемой поверхности; вид операции (точение, фрезерование, сверление, фрезерование и т. д.).

Обрабатываемость снижается при повышении твердости и прочности стали. Увеличение содержания углерода в стали вследствие упрочнения приводит к снижению обрабатываемости.

Размер зерна, не влияя на твердость, снижает вязкость. Пониженная вязкость способствует получению сыпучей, недлинной стружки и её более легкому отделению. Низкоуглеродистые стали и техническое железо, несмотря на малое содержание углерода и малую прочность, плохо обрабатываются из-за большой вязкости и пластичности.

Большое значение имеет теплопроводность стали. При низкой теплопроводности выделяющееся при резании тепло незначительно поглощается изделием и происходит его концентрация в точках резания, что приводит к разогреву режущей кромки инструмента и снижению его стойкости. Малая теплопроводность характерна для аустенитных сталей, поэтому, несмотря на низкую твердость, они плохо обрабатываются.

Повышение обрабатываемости достигается введением в сталь серы, селена, теллура, кальция, свинца, фосфора. Такие стали называются автоматными и маркируют буквой А. Присутствие свинца в этих сталях обозначает буква С, селена - Е, кальция - Ц, двузначная цифра после этих букв указывает на содержание углерода в сотых долях процента.

Автоматным сталям характерны склонность к хрупкому разрушению, пониженный предел усталости, анизотропия механических свойств, низкая коррозионная стойкость и поэтому их используют для изготовления малоответственных деталей.

Автоматные сернистые стали А11, А20, А30, А35, А40Г содержат до 0,30% серы и до 0,15% фосфора. Для снижения склонности к красноломкости в них увеличено содержание марганца до 1,5%. Сера в автоматных сталях находится в виде сульфидов марганца, которые способствуют образованию короткой и ломкой стружки и уменьшают трение между стружкой и инструментом из-за смазывающего действия. Фосфор, увеличивая хрупкость феррита, облегчает отделение и измельчение стружки и способствует получению гладкой блестящей поверхности резания.

Автоматные свинцовосодержащие стали (АС14, АС40, АС35Г2, АС45Г2, АС12ХН, АС14ХГН, АС20ХГНМ, АС30ХМ, АС38ХГМ, АС40ХГНМ) содержат до 0,35% Рb и по обрабатываемости превосходят сернистые. Свинец не растворяется в стали и, присутствуя в виде мелких обособленных включений, делает стружку более ломкой. Кроме этого, от теплоты резания свинец плавится и, оказывая смазывающее действие, эффективно снижает трение между инструментом и деталью. Однако при больших скоростях резания свинец может испаряться, что приводит к схватыванию инструмента с обрабатываемой деталью. Свинец не ухудшает прочностных свойств, но незначительно ухудшает пластичность и вязкость.

Автоматные селеносодержащие стали (А35Е, А45Е, А40ХЕ) содержат до 0,1% Se, который практически не снижает их коррозионную стойкость. Повышение обрабатываемости связано с образованием селенидов и сульфоселенидов, которые окружают твердые оксидные включения, устраняя их истирающее действие.

Автоматные кальцийсодержащие стали (АЦ20, АЦ30, АЦ40Х, АЦ40Г, АЦ40ХН3 и др.) содержат кальция до 0,008% с возможным добавлением свинца, теллура и селена. Кальциевые стали обрабатываются твердосплавным инструментом при высоких скоростях резания.

3.2.2 Низкоуглеродистые стали для цементации

Для изготовления деталей, которые работают при условиях трения, ударных и переменных нагрузок, применяют низкоуглеродистые стали, которые содержат до 0,2 % углерода и поддаются цементации с последующими закалкой и низкотемпературным отпуском. Стали для цементации подразделяются на три группы:

- углеродистые стали с сердцевиной, которая не упрочняется во время последующей термической обработки;

- низколегированные стали с незначительно упрочняемой сердцевиной;

- легированные стали с сильно упрочняемой сердцевиной при термической обработке.

К сталям первой группы относятся стали 10, 15, 20. В результате низкой прокаливаемости их применяют для малоответственных деталей с неупрочняемой сердцевиной. Даже после закалки с охлаждением в воде слои, которые расположены под цементированным слоем, имеют ферритно-перлитную структуру, и, соответственно, низкую твердость и прочность.

К сталям второй группы относятся низколегированные стали 20Х, 20ХР, 20ХН, которые после цементации подвергают закалке в масле, что позволяет получить бейнитные структуры по сечению детали и следующие механические свойства: sв до 750 МПа, δ до 12%, КСU - 0,6. 0,7 МДж/м 2 .

К сталям третьей группы относятся стали типа 20ХГР, 20ХНР, 12Х2Н4, 18Х2НВ, 30ХГТ, которые после охлаждения в масле закаливаются на мартенсит. Если после закалки в цементированном слое сохраняется большое количество остаточного аустенита, то такие стали подвергают обработке холодом, а затем низкому отпуску.

3.2.3 Среднеуглеродистые стали для улучшения

Эти стали содержат 0,3. 0,5%С и легирующие элементы (хром, никель, молибден, вольфрам, марганец, кремний в общем количестве не более 3-5%), а также до 0,3% элементов, которые способствуют получению мелкого зерна аустенита (ванадий, титан, ниобий, цирконий).

Наибольшее распространение для машиностроения получили конструкционные стали, легированные 0,8. 1,2% Cr. Они имеют более высокую прокаливаемость, чем углеродистые стали. Хром способствует получению в стали высокой и равномерной твердости. Температурный интервал хладноломкости хромистых сталей 0. -100 о С. При 0 о С наблюдается вязкий излом, а при -100 о С излом становится полностью хрупким.

Хромистые стали легируют дополнительно:

- марганцем для повышения прокаливаемости, но марганец способствует росту зерна и, как следствие, повышает порог хладноломкости;

- молибденом (0,15 - 0,45%) для повышения прокаливаемости и снижения порога хладноломкости, а также для повышения статической, динамической и усталостной прочности стали;

- ванадием (0,1 . 0,3%) для уменьшения размера зерна и повышения вязкости;

- бором (до 0,003%) для повышения прокаливаемости, но при этом повышается порог хладноломкости;

- титаном (до 0,1%) для измельчения зерна.

Введение в хромистые стали никеля значительно повышает их прокаливаемость. Дополнительная добавка молибдена в хромоникелевые стали снижает отпускную хрупкость, к которой склонны хромоникелевые стали.

Термическая обработка таких сталей включает закалку в масле и высокий отпуск (550 - 650°С). Нагрев для закалки проводят до температуры на 30. 50°С выше АС3. Для большинства сталей это температура около 850°С.

Среднеуглеродистые легированные стали при закалке охлаждают в масле, что дает возможность получать мартенситную структуру при значительно меньшем уровне внутренних напряжений.

При высокотемпературном отпуске (550 - 650°С) среднеуглеродистых сталей следует предусматривать быстрое охлаждение после отпуска, которое предотвращает развитие отпускной хрупкости второго рода. В тех случаях, когда после отпуска невозможно осуществить быстрое охлаждение (например, для крупногабаритных деталей), следует использовать стали, легированные молибденом, который замедляет развитие отпускной хрупкости второго рода.

Улучшаемые стали могут быть условно разделены на 5 групп. С ростом номера группы растет количество легирующих элементов, увеличивается прокаливаемость и сопротивление хрупкому разрушению.

К первой группе относятся углеродистые стали 35, 40, 45. Максимальное сечение деталей ( Дкр.), которые прокаливаются на мартенсит, не превышает 10 мм. Переходная температура хладноломкости (t50, о С) равняется -20 о С.

Вторую группу составляют хромистые стали марок 30Х и 40Х. Для этих сталей Дкр и t50, о С составляют, соответственно, 20 мм и – 40 о С. Недостатком сталей этой группы является склонность к отпускной хрупкости второго рода.

Для сталей третьей группы (30ХМ, 40ХГ, 40ХГТ) критический диаметр увеличивается до 25 мм, а переходная температура хладноломкости снижается до -50 о С. В эти стали для повышения прокаливаемости дополнительно вводят марганец, а для снижения отпускной хрупкости – молибден. Такие стали, легированные, кроме этого, еще и кремнием, называют хромансилами (20ХГС, 30ХГС). Эти стали хорошо свариваются, имеют прочность sв = 1200 МПа и ударную вязкость КСU = 0,4 МДж/м 2 .

Четвертую группу составляют хромоникелевые стали, которые содержат до 1,5% Ni (40ХН, 40ХНМ). Критический диаметр в этих сталях превышает 40 мм, а переходная температура хладноломкости достигает -70 о С.

К пятой группе относят комплекснолегированные стали, которые содержат до 4%Ni (38ХН3М, 38ХН3МФА). Критический диаметр этих сталей больше 100 мм, а t50, о С - ниже -100 о С. Из этих сталей изготавливают сложные по конфигурации и большие по сечению детали, которые закаливаются в масле.

3.2.4 Рессорно-пружинные стали

Основными требованиями, которые предъявляются к деталям типа рессор и пружин являются высокий предел текучести (до 1700 МПа), высокое сопротивление усталости при достаточной пластичности. Повышение значения предела текучести пружинных сталей достигается закалкой с последующим среднетемпературным отпуском при 400. 480°С.

Стали для пружин и рессор должны обеспечивать сквозную прокаливаемость для получения структуры мартенсита по всему сечению детали. Наличие после закалки немартенситных продуктов распада аустенита и остаточного аустенита ухудшает пружинные свойства. Чем мельче зерно, тем выше сопротивление стали малым пластическим деформациям. Наличие обезуглероженного слоя на готовых пружинах резко снижает пределы упругости и выносливости.

Для изготовления пружин и рессор применяют конструкционные стали с повышенным содержанием углерода 0,5…0,7%, дополнительно легированные кремнием, марганцем, хромом и ванадием.

Для пружин малого сечения, испытывающих при работе незначительные нагрузки, используют углеродистые стали 65, 70, 75, 65Г,75Г.

Кремнистые стали (55С2, 60С2, 70С3) применяют для изготовления пружин вагонов, автомобильных рессор, торсионных валов и др. Кремний повышает прокаливаемость, задерживает распад мартенсита при отпуске и значительно упрочняет феррит, что обеспечивает хорошие свойства. Однако кремнистые стали склонны к обезуглероживанию, что снижает предел выносливости. Кроме этого, они трудно обрабатываются резанием.

Дополнительное легирование кремнистых сталей хромом, кремнием, вольфрамом, никелем увеличивает их прокаливаемость и уменьшает склонность к обезуглероживанию. Стали 60С2ХФА и 65С2ВА, имеющие прокаливаемость до 50 мм, применяются для изготовления крупных тяжелонагруженных пружин. Сталь 60С2Н2А прокаливается до 80 мм и используется при изготовлении ответственных пружин, работающих в условиях значительных динамических нагрузок.

Для уменьшения чувствительности к концентраторам напряжений готовые пружины и листы рессор подвергают поверхностному наклепу обдувкой дробью, после чего предел выносливости увеличивается в 1,5…2 раза.

Пружины из углеродистых, марганцевых, кремнистых сталей работают при температурах не больше 200 о С. Для пружин с температурой эксплуатации до 300 о С используют пружины из стали 50ХФА, а при более высоких температурах до 500 о С - из стали 3Х2В8Ф, до 600 о С - из стали Р18.

Для работы в агрессивных средах пружины изготовляют из хромистых коррозионностойких сталей типа 40Х13, 95Х18.

Среди нижеперечисленных наилучшей обрабатываемостью резанием обладает сталь марки

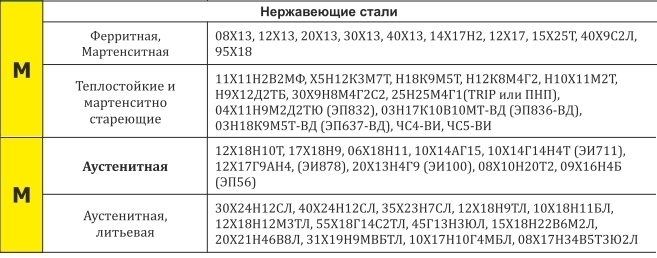

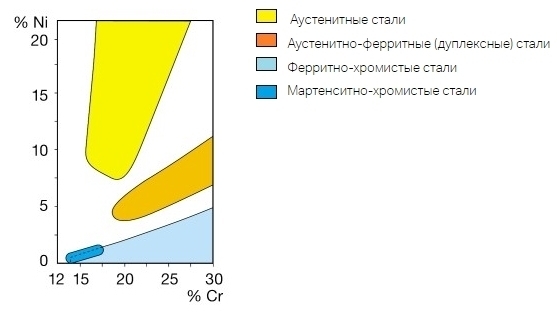

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

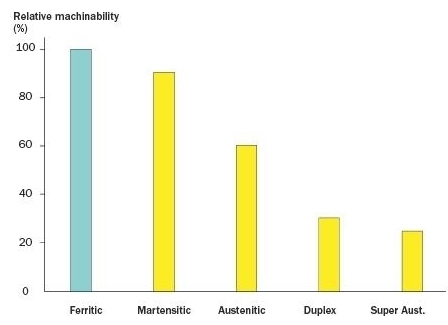

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

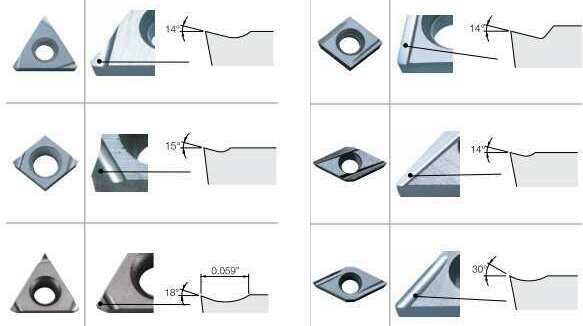

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

Читайте также: