Срок службы резервуаров вертикальных стальных

Обновлено: 09.05.2024

Производственное предприятие «Нов Стил» выполняет заказы по проектированию, изготовлению и сборке на эксплуатационной площадке металлических вертикальных резервуаров (РВС) наземного расположения объемом 100, 150, 200 куб. метров.

При проектировании и производстве резервуаров со стационарной крышей компания руководствуется требованиями следующих нормативных документов :

• ГОСТ 31385-2015 «Резервуары вертикальные стальные для нефти и нефтепродуктов. Общие технические условия»;

• правила безопасности ПБ 03-584-03;

• технический регламент Таможенного Союза ТР ТС 010/2011 «О безопасности машин и оборудования»;

• технические условия завода.

Цилиндрические металлические резервуары служат для накопления и длительного хранения жидких веществ, имеющих разную плотность и степень агрессивности. Также они являются неотъемлемым элементом технологических процессов на предприятиях промышленности, строительства, агропромышленного сектора.

Что такое вертикальный резервуар?

Максимально востребованные в производственной сфере резервуары стальные вертикальные наземного расположения, имеют форму цилиндра с плоским днищем и конусообразной бескаркасной крышей. Геометрические размеры и толщина металла, из которого он будет изготовлен, зависят от расчетной вместимости емкости и ее эксплуатационных параметров.

На крыше резервуара располагаются:

• штуцер установки уровнемерного устройства;

• входной патрубок для рабочей среды.

В верхней зоне стенки сосуда находится переливной патрубок, а внизу размещаются:

• выходной патрубок для рабочей среды.

Количество и размещение входных/выходных патрубков может меняться в соответствии с назначением емкости (конкретные требования формулируются в опросном листе). Для обслуживания сосуда наверху предусмотрены: площадка из просечно-вытяжной стали, ограждение крыши по окружности, наружная лестница-стремянка.

Назначение металлических вертикальных резервуаров

Приоритетным назначением резервуара вертикального стального (РВС) наземного размещения является краткосрочное или длительное хранение при атмосферном давлении невзрывоопасных и нетоксичных жидких веществ. Емкости, встроенные в технологическую цепочку, имеют, как правило, небольшой объем и располагаются преимущественно внутри цеха.

Резервуарный парк для длительного хранения жидкого сырья или готовой продукции, в большинстве случаев располагается вне помещений, вследствие чего емкости эксплуатируются при температуре наружного воздуха. Поэтому сосуды открытого использования для хранения замерзающих жидкостей чаще всего имеют эффективную теплоизоляцию, состав и толщина которой определяются теплотехническим расчетом, и зависят преимущественно от климатических условий района эксплуатации РВС.

В случае, когда резервуарный парк используется под нефтепродукты и другие углеводороды, территория вокруг каждого нефтерезервуара обваловывается землей. Такое мероприятие предупреждает разлив жидкости в случае возникновения аварийной ситуации. Фундаментом вертикального резервуара служит монолитная железобетонная плита, передающая непосредственно на грунт или, при грунтах недостаточной прочности, на свайное основание, равномерно-распределенную нагрузку от собственной массы самой плиты, сосуда и веса его содержимого.

Сфера использования РВС

Резервуары РВС широко применяются на производственных предприятиях различного профиля. Емкости большой вместимости служат для хранения нефти, продуктов ее переработки и отходов, а на объектах, где нет централизованного водоснабжения, они используются в качестве хранилищ запаса воды для пожаротушения. В аграрном секторе в наземных резервуарных сосудах хранят жидкие минеральные удобрения. Для сбережения горячей воды в энергетике используются вертикальные баки-накопители, защищенные эффективным утеплителем, позволяющим избежать теплопотери. Предприятиями химической промышленности металлическое емкостное оборудование используется под содержание агрессивных жидких сред - сырья, готовой продукции.

Вертикальные технологические емкости необходимы также в пищевой промышленности. Их изготавливают из легированных сталей, исключающих образование окиси железа в результате контакта с рабочими средами. Сосуды/баки для пищевого производства монтируются внутри цехов. В них хранят подготовленную очищенную воду, сиропы, щелочные растворы для промывки трубопроводов, другие жидкости.

Особенности вертикальных цилиндрических резервуаров из стали

Основные требования к проектным разработкам и процессу изготовления стальных резервуаров сведены в ГОСТ 31385-2016. Они производятся по чертежам КМД (конструкции металлические деталировочные), подготовленным заводом-изготовителем емкостного оборудования на основании чертежей марки КМ, выполненных проектной организацией.

В чертежах марки КМ должна содержаться информация, необходимая для обеспечения надежности стальной емкости:

• геометрические характеристики сечений несущих и ограждающих конструкций;

• марки и показатели стали;

• требования к сварным соединениям, в том числе методы их контроля;

• допуски, разрешенные на стадии производства и монтажа РВС.

Кроме этого, ГОСТ 31385-2016:

• разрешает изготавливать и монтировать методом рулонирования только резервуары вместимостью менее 10 тыс. куб. м;

• рекомендует использовать при сварке листовых элементов стен и днищ двусторонний стыковой шов с полным проваром;

• ограничивает размер конусообразной бескаркасной крыши диаметром 12,5 метров, а угол ее наклона величиной от 15° до 30°;

• требует 100% контроля качества всех операций, выполняемых в ходе производства емкостных элементов.

ГОСТ 31385-2016 регламентирует, что основным документом, требования которого должны обязательно учитываться при монтаже емкостей, является проект производства работ (ППР), где кроме мероприятий по технике безопасности и охране окружающей среды, также разрабатываются:

• последовательность монтажа и сварки резервуара;

• мероприятия, гарантирующие необходимые прочностные параметры, неизменяемость и устойчивость сосуда на период его сборки и установки в проектное положение;

• требования к качеству укрупнительной сварки, виды и количество контролируемых сварных швов;

• технологическая карта на последующие испытания емкости.

Согласно требованиям данного нормативного документа выполняется проектирование, изготовление, поставка и сборка стального емкостного оборудования любой вместимости.

Изготовление резервуарного оборудования осуществляется с использованием метода рулонирования. На эксплуатационную площадку укрупненные монтажные заготовки РВС поставляются в виде свернутых в рулоны сварных полотнищ, тем самым значительно сокращается время проведения монтажных работ.

Сварка металлических полотнищ производится с использованием автоматической сварки под слоем флюса, а сопутствующих конструкций - при помощи ручной электродуговой и полуавтоматической сварки в среде защитных газов.

Сборка резервуара РВС в проектное положение осуществляется на заранее подготовленное силами заказчика бетонное основание. Монтажные работы производятся выездной бригадой завода, либо сторонней организацией (с соблюдением требований инструкции по монтажу) в установленные сроки.

Гидравлическое испытание резервуара из стали на герметичность реализуется посредством налива в него воды до проектной отметки с последующей выдержкой не менее 24 часов. Только после успешного проведения испытания производится антикоррозионная обработка металлических элементов РВС.

Срок службы металлического вертикального резервуара при соблюдении правил эксплуатации - до 20 лет. Периодичность его технического диагностирования в зависимости от условий эксплуатации - не реже одного раза в 5 лет.

Нормативные требования к стали для резервуаров

Эксплуатационные свойства резервуара во многом зависят от марки стали, которая используется при его изготовлении. Химический состав и физические характеристики стали влияют, как на прочность, так и на свариваемость его металлических деталей.

Для конструкций стенок, днища и крыши, эксплуатируемых в нормальных условиях, используется только спокойная и полуспокойная сталь Ст.3 (конструкционная углеродистая обыкновенного качества). Для районов с суровыми климатическими условиями резервуары делают из стали 09Г2С (конструкционная низколегированная с повышенным пределом выносливости и с нормируемыми показателями ударной вязкости). Для вспомогательных элементов (лестниц, площадок, ограждений) может использоваться кипящая сталь.

Назначение марки стали при проектировании резервуара имеет свою специфику: в качестве расчетного принимается более низкое значение температуры либо наиболее холодных суток, либо рабочей среды. Наружная антикоррозийная защита резервуаров из металла может быть различной, ее состав и толщина зависят от климатических условий района эксплуатации, но чаще всего для этого используется атмосферостойкая эмаль ПФ-115, нанесенная на два слоя грунтовки ГФ-021. Внутренняя антикоррозийная защита предусматривается в проекте отдельно. Как правило, наряду с антикоррозийной защитой проектировщики закладывают в проекте повышенную толщину металла с учетом припуска на коррозию, интенсивность которой зависит от состояния и степени агрессивности рабочей среды.

10.1 Срок службы резервуаров

10.1.1 Общий срок службы резервуаров должен обеспечиваться выбором материала, учетом температурных. силовых и коррозионных воздействий, нормированием дефектов сварных соединений, оптимальных конструктивных решений металлоконструкций, оснований и фундаментов, допусками на изготовление и монтаж конструкций, способов защиты от коррозии и назначением регламента обслуживания.

10.1.2 Расчетный срок службы статически нагружаемых резервуаров должен регламентироваться коррозионным износом конструкций.

10.1.3 При наличии антикоррозионной защиты несущих и ограждающих конструкций срок службы резервуара должен обеспечиваться принятой системой защиты от коррозии, имеющей гарантированный срок службы не менее 10 лет.

10.1.4 При использовании системы антикоррозионной защиты с гарантированным сроком службы менее 10 лет для элементов резервуара, защищенных от коррозии, а также для незащищенных элементов следует назначать увеличение их толщины за счет припуска на коррозию. Припуск на коррозию At зависит от степени агрессивности хранимого продукта и определяется по формуле 26:

где Δtc — значение потери толщины металла за время эксплуатации между гарантированным сроком службы защитного покрытия и наступлением срока полного технического диагностирования, мм; n — число полных технических диагностирований за общий срок службы резервуара.

10.1.5 Расчетный срок службы циклически нагружаемых резервуаров наряду с коррозионным износом регламентируется зарождением малоцикловых усталостных трещин.

10.1.6 При отсутствии трещиноподобных эксплуатационных дефектов расчетный срок службы резервуаров обусловливается угловатостью f, вертикальных сварных швов стенки (см. пункт 5 таблицы 25).

Для резервуаров объемом до 50 000 м 3 включительно при назначенном сроке службы 40 лет и осредненном годовом числе циклов заполнений-опорожнений резервуара не более 250 (за 10-летний период эксплуатации) усталостная долговечность стенки резервуара будет обеспечена на весь общий срок службы при следующих значениях угловатости:

| при толщине ti поясов стенки 5 ≤ ti ≤ 10 | fi ≤ 8 мм |

| при 10 < ti < 15 мм | fi ≤ 7 мм |

| при ti > 15 мм | fi ≤ 5 мм |

При режиме нагружения более 250 полных циклов в год для обеспечения усталостной долговечности в течение общего срока службы резервуара необходимо определить расчетом допускаемые значения fi по всем поясам стенки резервуара.

10.1.7 Для резервуаров объемом свыше 50 000 м 3 усталостную долговечность стенки следует определять расчетом с учетом конкретных (заданных) условий нагружения и фактических отклонений формы стенки по поясам.

10.1.8 На основании результатов испытаний уточняют режим эксплуатационного нагружения (максимальный и минимальный уровни налива продукта, частота нагружения) и срок службы резервуара.

10.1.9 Срок службы резервуара должен быть обоснован выполнением требований нормативных документов по регламенту обслуживания и ремонта, включающего в себя диагностирование металлоконструкций. основания, фундамента и всех видов оборудования, обеспечивающего его безопасную эксплуатацию.

10.2 Обеспечение безопасной эксплуатации резервуаров

10.2.1 Срок службы резервуаров назначает заказчик или определяется при проектировании по технико-экономическим показателям, согласованным с заказчиком. Срок службы резервуара включает в себя регламентные работы по обслуживанию и ремонту резервуаров. В конце срока службы резервуара его ремонт невозможен либо нецелесообразен по экономическим причинам.

10.2.2 Эксплуатация резервуаров должна осуществляться в соответствии с инструкцией по эксплуатации, утвержденной руководителем эксплуатирующего предприятия.

10.2.3 Общий срок службы резервуара должен обеспечиваться проведением регулярного двухуровневого диагностирования с оценкой технического состояния и проведением ремонтов (при необходимости).

Двухуровневое диагностирование резервуаров включает в себя:

- частичное диагностирование (без выведения из эксплуатации);

- полное диагностирование (с выводом из эксплуатации, очисткой и дегазацией).

10.2.4 Рекомендуемая периодичность проведения технического диагностирования резервуаров:

- первое частичное диагностирование следует проводить для резервуаров класса КС-За через 5 лет;

- полное техническое диагностирование для резервуаров класса КС-За следует проводить с интервалом не более 10 лет;

- для резервуаров классов КС-Зб, КС-2а, КС-26, удовлетворяющих требованиям к длительной безопасной эксплуатации, сроки проведения диагностирования указаны в таблице 34;

- для остальных резервуаров:

- частичное техническое диагностирование — не реже одного раза в 5 лет;

- полное техническое диагностирование — не реже одного раза в 10 лет.

Таблица 34 — Рекомендуемые сроки проведения диагностирования конструкций резервуаров

| Тип резервуара | Срок эксплуатации | Частичное техническое диагностирование | Полное техническое диагностирование |

|---|---|---|---|

| РВС, РВСП, РВСПК | До 20 лет | Один раз в 10 лет после пуска в эксплуатацию, последнего технического диагностирования или ремонта | Один раз в 20 лет после пуска в эксплуатацию*, последнего ремонта или через 10 пет после частичного технического диагностирования |

| РВС, РВСП, РВСПК | Более 20 лет | Один раз в 5 лет после последнего технического диагностирования или ремонта | Один раз в 10 лет после последнею ремонта или через 5 лет после частичного техническою диагностирования |

| * Осуществляется с контролем скорости коррозии по результатам замеров толщины днища, нижних поясов стенки изнутри одного резервуара из группы в соответствии с 10.2.5 | |||

К техническим решениям, обеспечивающим длительную безопасную эксплуатацию резервуаров, рекомендуется относить:

а) 100 % неразрушающий контроль с применением РК или УЗК сварных швов стенки и окрайки днища при строительстве резервуара (с обязательным протоколированием рентгеновских снимков), наличие антикоррозионной защиты с использованием лакокрасочных материалов со сроком службы не менее 20 лет и припуском на локальную и общую коррозию стенки, днища, крыши, понтона, плавающей крыши, рассчитанным на 20 лет;

б) установка систем ЭХЗ;

в) рекомендуется, чтобы конструкция резервуара обеспечивала проведение мониторинга герметичности днища, для чего допускается применить не менее одного из следующих технических решений;

1) в основании резервуара устанавливают систему контроля протечек с использованием гибких мембран.

2) применяют конструкцию двойного днища.

3) применяют конструкцию фундамента днища, позволяющую осуществлять контроль за его техническим состоянием,

4) применяют другие конструкции днища, обеспечивающие проведение мониторинга герметичности.

10.2.5 Для однотипных резервуаров РВС. РВСП, Р8СПК одного резервуарного парка допускается проведение полного технического диагностирования на одном резервуаре, выбранном из группы одинаковых резервуаров, работающих в пределах расчетного срока службы, но не более 20 лет, в одинаковых условиях (одинаковые конструкции, примененные материалы, технология сооружения, продолжительность и условия эксплуатации), принимающих продукт одного класса (в соответствии с ГОСТ 1510). На остальных резервуарах этой группы проводится частичное техническое диагностирование.

Если по результатам полного технического диагностирования резервуара, выбранного из группы одинаковых резервуаров, не требуется вывод резервуара в ремонт до очередного технического диагностирования, то все резервуары данной группы, на которых не обнаружены недопустимые дефекты по результатам частичного технического диагностирования, признают годными к эксплуатации и по результатам проведения экспертизы промышленной безопасности для них устанавливают срок следующего технического диагностирования в соответствии с 10.2.4 настоящего стандарта.

При обнаружении в металлоконструкциях резервуара, выбранного из группы одинаковых резервуаров, недопустимых дефектов, требующих вывода резервуара в ремонт, все остальные резервуары группы подлежат проведению полного технического диагностирования, объем которого устанавливают в программе их полного технического диагностирования.

10.2.6 Конкретные сроки диагностирования резервуара назначает экспертная организация.

Срок службы стального резервуара для нефтепродуктов, варианты продления времени эксплуатации

Стальные емкости и резервуары, горизонтальные и вертикальные, воспринимаются заказчиками как синоним надёжности и длительного срока службы. Эти параметры зависят от технического состояния емкостного оборудования. Стальная емкость для жидкого топлива требует регулярного технического обслуживания. Его отсутствие приводит к возникновению опасности для окружающей среды, может стать причиной порчи имущества, угрозой жизни.

Расчетный срок службы зависит от толщины и качества используемого металла, количества стенок и прочих технических особенностей исполнения, от них же зависит и цена топливной емкости. Исходя из расчетной прочности, для эксплуатации изделия разрабатывается инструкция по надзору и обслуживанию. Она содержит указания периодичности техобслуживания оборудования в зависимости от особенностей конструкции, эксплуатации и класса опасности. Резервуары I и II класса опасности должны пройти первую проверку спустя 3 года после ввода в эксплуатацию, III класса опасности – спустя 5 лет.

Нормативный срок хранения емкостей для жидкого топлива

Горизонтальные стальные резервуары могут поставляться в готовом виде, в стандартном исполнении. Вертикальные стальные резервуары проектируются по техническому заданию заказчика, собираются в месте использования. Проект определяет характеристики металла с учётом температурных, силовых, коррозионных воздействий на емкостное оборудование, конструкцию и основание емкости, допуски на изготовление и монтаж, нормы сварки, включает план регламентных работ – технического обслуживания.

За начало отсчёта срока службы берется дата введения в эксплуатацию. Время ремонта и диагностики в этот период не включается. Срок службы статически нагружаемого резервуара регламентируется коррозионным износом, а также нормативом на появление малоцикловых трещин усталости металла. При наличии антикоррозионного покрытия – это 10 лет. Альтернатива антикоррозионному покрытию – припуск на коррозию. Цена емкости под топливо прямо пропорциональна её надёжности.

Продление срока эксплуатации стального резервуара с помощью полимерного вкладыша

Реставрация стального резервуара позволяет продлить срок его службы. Традиционный способ восстановления отличается большой трудоемкостью и значительными вложениями: емкость нужно обработать пескоструем, провести мойку, чистку, сушку, ремонт, обезжиривание, грунтование, покраску. Если вы планируете купить емкость для хранения дизельного топлива, при расчёте стоимости её эксплуатации необходимо учесть и эти расходы.

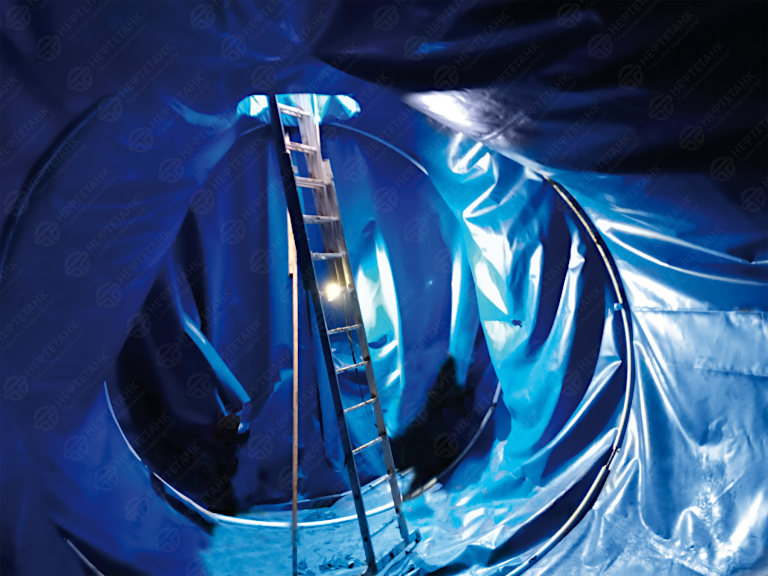

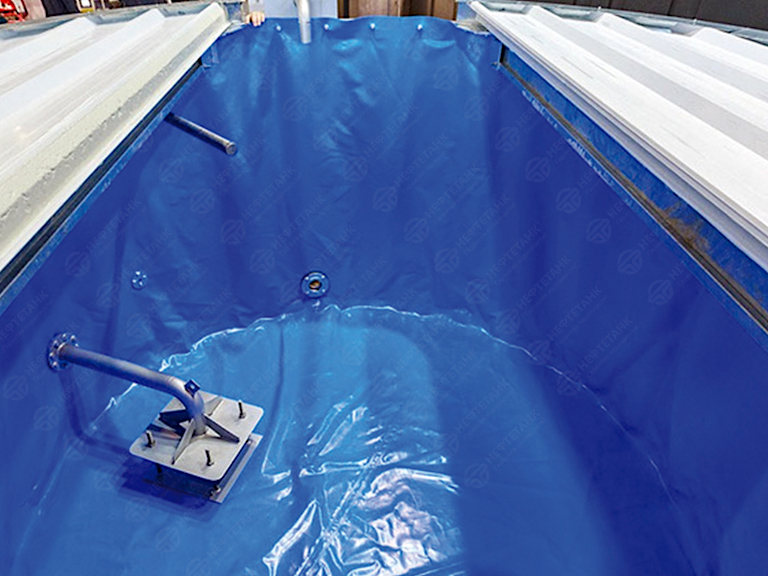

Производитель мягких резервуаров, компания «Нефтетанк» предлагает современную альтернативу – реставрацию топливного стального резервуара с помощью полимерного вкладыша. Срок эксплуатации без сложного ТО составляет 10 лет, после чего можно заменить старый вкладыш на новый. Для монтажа нужно провести зачистку стальной емкости и ремонт стенок (если таковой необходим). После несложной подготовки внутрь помещается полимерный вкладыш, изготовленный в размер емкости.

Преимущества полимерного вкладыша:

- помогает избежать затрат на демонтаж старого стального горизонтального или вертикального резервуара и увеличивает срок его службы;

- подходит для реставрации металлических, а также бетонных хранилищ;

- требует минимальных затрат на установку;

- не требует проведения огневых работ при монтаже;

- не подвержен коррозии, не влияет на состав топлива;

- удобен для транспортировки – компактно складывается и имеет малый вес.

Цена мягкой топливной емкости или вкладыша в резервуар

Цены на полимерные ремонтные вкладыши для металлических резервуаров начинаются от 20 000 руб. и зависят от объема резервуара, его назначения, перечня дополнительного оборудования, услуг доставки и монтажа.

Купить емкость для хранения дизельного топлива или ГСМ с доставкой

Завод «Нефтетанк» – один из ведущих производителей резервуаров из полимера в России, предлагает купить емкость для жидкого топлива или вкладыш. Второе актуально, если у вас уже есть емкостное оборудование из стали или бетона, первое – если вы находитесь на этапе планирования топливного склада. Цена мягкой емкости ниже, чем у классического стального резервуара. При этом по многим эксплуатационным качествам изделия из полимера превосходят металлический прототип: например, цена емкости 100 м3 из полимера начинается от 278 тыс. руб., функциональность и надёжность не уступают стальной.

Максимальный размер полимерного нефтетанка – 500 м3, хранилища большего объема формируются на основе нескольких емкостей, объединяемых в единую систему. Нефтетанки способны заменить вертикальные или горизонтальные стальные хранилища. Вкладыши изготавливаются в размер резервуара за несколько дней, стоимость зависит от габаритов изделия.

Преимущества емкости для жидкого топлива производства компании «Нефтетанк»:

- Запатентованная технология производства. Компания «Нефтетанк» ведет непрерывную работу по совершенствованию своей продукции. Сейчас на счету производителя более 10 патентов.

- Уникальная технология производства «двойного шва на сдвиг» обеспечивает невероятную прочность продукции.

- Использование уникального полимерного материала, который обладает высокой стойкостью к погодным условиям и внешним воздействиям. Полимер производится в Германии по эксклюзивному заказу компании «Нефтетанк».

- Условия эксплуатации емкостного оборудования – от -60 до + 85 ⁰С.

- Экологичность. Полимерные резервуары разрешено использовать даже в природоохранных зонах.

- Быстрый монтаж. Полевой склад ГСМ объемом 250 м3 можно смонтировать за 1 рабочую смену. При этом работа тяжолой строительной техники не требуется.

- Сооружение фундамента не требуется.

Нефтетанки стандартных размеров всегда есть в наличии на складе, неважно, идет речь о емкости 10 м3 или 250 м3. Отгрузка возможна в день заказа. Реставрируйте старые стальные или железобетонные топливные хранилища или организовывайте склады ГСМ с нуля за считанные дни вместе с инновационным оборудованием производства компании «Нефтетанк».

Читайте также: