Сталь 09г2с характеристики применение для печей

Обновлено: 23.04.2024

В мире производится великое множество сталей самых разных марок, в одной только России их выпускается свыше 700. Однако из всего этого многообразия широкое применение получили лишь несколько наименований — именно к такому меньшинству относится низколегированная сталь 09Г2С. Предлагаем познакомиться с описанием этого сплава, его плюсами, минусами и особенностями использования.

Состав и расшифровка

В соответствии с действующим нормативом ГОСТа маркировка стали позволяет получить максимально подробную информацию о том, какой металл предлагает изготовитель, каков его состав и базовые технические и эксплуатационные параметры. В соответствии с этим расшифровать название стали 09Г2С можно так:

09 — указывает на концентрацию углерода в сплаве, она соответствует 0,09%.

Г2 — обозначает марганец и его содержание, оно варьируется от 1 до 2,2%

С — означает наличие кремния, число не указывается, поскольку доля элемента не превышает 1%.

После названия марки через дефис указывается категория сплава, например, 09Г2С-12. Она указывает на нормируемые параметры, на которые был испытан этот тип проката.

Однако состав этой стали включает гораздо больше легирующих компонентов. Помимо углерода, марганца и кремния в неё входят:

ванадий — до 0,12%;

Общее содержание легирующих примесей стали марки 09Г2С не должно выходить за пределы 2,5%. Удельный вес такого сплава составляет 7850 кг/м3. При этом плотность этой стали непостоянная, поэтому всегда допускается незначительный разброс. Этот показатель находится в непосредственной зависимости от доли лидирующих компонентов, но сравнительная маловесность готового продукта дает значительное преимущество низколегированной стали относительно более тяжелых материалов.

Особенности производства

Основным сырьем для производства низколегированной стали 09Г2С становится чугун. В соответствии с действующими нормативами его расплав подвергают оптимизации. Для этого повышают концентрацию углерода, а также вводят легирующие добавки — подобные меры позволяют придать готовым изделиям необходимые физико-механические характеристики.

Непосредственное производство может быть осуществлено несколькими способами:

Плюсы и минусы

Как и любой другой сплав, марка 09Г2С имеет свои достоинства и недостатки. К преимуществам относят:

возможность эксплуатировать готовые конструкции в большом температурном диапазоне от –70 до +420 градусов;

стойкость к силовым нагрузкам;

подверженность механическим и термическим обработкам разных видов;

повышенная прочность и, как результат, безопасность металлоконструкции;

длительный эксплуатационный ресурс — срок службы изделий из подобной стали превышает 25 лет;

отсутствие склонности к отпускной хрупкости;

стабильность ударной вязкости при проведении отпуска сплава;

стойкость к изнашиваемости;

малый удельный вес;

стойкость к растрескиванию;

оптимальное соотношение стоимости и качества.

Из недостатков выделяют малую коррозионную стойкость. Поэтому изделия, которые используются в водных и агрессивных средах, требуют нанесения защитного покрытия.

Характеристики и свойства

Состав и структура сплава 09Г2С определяют и её основные характеристики — предел текучести, класс, плотность, модуль упругости, допустимое напряжение, расчетное сопротивление, индекс линейного расширения, а также коэффициент твердости по Бринеллю и многие другие.

Физические

Конструкционная сталь проявляет свойство поддерживать свои физические характеристики при работе под повышенным давлением в самом широком температурном коридоре. Сталь легко подвергается технической обработке и относится к категории долговечных материалов.

Ключевым параметром для любой стали является индекс линейного расширения. Он обозначает способность материала удерживать свой объём в случае увеличения температуры. Для сплава этой марки он соответствует всего лишь 2,4×10-6 единицы при изменении теплового воздействия со 100 до отметки в 500 градусов.

Невзирая на то что конструкционный сплав относится к категории низколегированных, для него не характерна флокеночувствительность. Пониженная доля углерода обусловливает простоту свариваемости элементов из этого сплава. Следует иметь в виду, что повышение концентрации углерода в любых сталях ведет к тому, что при повышении температуры начинается его интенсивное выгорание. Это вызывает появление микропор и формирует сложную закалочную структуру, что самым негативным образом сказывается на конечной прочности и долговечности сварного шва.

В сплаве марки 09Г2С неблагоприятное явление сводится к минимуму.

При выполнении сварки сталь не предъявляет специальных требований к виду электродов. Варить металл можно ручным либо автоматическим дуговым методом, а также электросваркой. Сплав этого вида не имеет никаких ограничений по технике сварки, заготовки из листового проката с сечением менее 40 мм могут свариваться даже без дополнительной обработки кромок. При этом элементы, нуждающиеся в сварке, не нужно подвергать дополнительной термической и химической обработке. А перемещение легирующих компонентов по всей плоскости сечения сварного шва обуславливает повышенную прочность с параллельным улучшением параметров вязкости.

Для снижения выраженности закалочной структуры, сопутствующей любой сварке, обработанные детали подвергают отпуску на повышенных температурах. В таком случае производится нагрев в диапазоне от 600 до 670 градусов. Охлаждаться металлоконструкция должна максимально медленно — это позволит нивелировать риск коробления отдельных фрагментов.

Механические

Механические свойства стали марки 09Г2С выглядит следующим образом:

временное сопротивление — 345 МПа при температуре 20 градусов;

предел прочности — 480 МПа;

удлинение — 23%;

ударная вязкость при температурном режиме -40 градусов — 39 единиц, при -60 — 34 единицы;

температура ковки — 1250 градусов в начале и 850 градусов в конце;

обрабатываемость при помощи разрезания — Kv тв. спл = 1,0 и Kv б. ст = 1,5 в нормализованном и отпущенном состоянии.

Виды поставки

Сплав марки 09Г2С на металлургических комбинатах нашей страны выпускают в следующих видах:

сортовой и фасонный металлопрокат — подчиняется требованиям ГОСТ 19281-73;

листовой прокат и полосы — производится в соответствии с ГОСТ 19282-73.

Таким образом, потребители прокатной продукции могут купить листы, уголки, балки, швеллеры и многие другие разновидности проката.

Столь широкая номенклатура в полной мере объясняется эксплуатационными свойствами сплава и демократичной ценой этого материала. Для сравнения упомянем, что лист горячекатаный, сделанный из стали 09Г2С, в среднем реализуется по цене 43 тыс. руб. за тонну, лист из обычного сплава — 41-42 тыс. руб. Но при этом характеристики конструкционного материала в полной мере перекрывают все расходы, связанные с его транспортировкой и последующей обработкой

Аналоги

На рынке стального проката выделяют много сплавов, которые могут выступать в качестве заменителей. В нашей стране:

Среди наиболее популярных зарубежных аналогов можно назвать европейские сплавы:

TSt E 355 (1.0566) — производится в Германии;

A590 А3, A 36-207 — производится во Франции.

Однако нужно иметь в виду, что эти стали обладают схожими характеристиками, но они не идентичны. Именно поэтому возможность замены должна определяться в каждом конкретном случае после тщательной оценки основных требований к изготавливаемому изделию и сопоставлению их со свойствами, структурой и характеристикой всех типов стали.

Применение

Сталь 09Г2С получила самое широкое распространение на рынке. Она применяется в сфере производства металлоконструкций самого разного предназначения. Широкий диапазон применения объясняется повышенной прочностью материала, благодаря чему из такого сплава можно изготавливать самые тонкие конструкционные компоненты. Там, где толщина готового изделия из обычной стали будет составлять 5-6 мм, из низколегированной она составит не больше 2-3 мм. При этом цена на них окажется приблизительно одинаковой.

Технико-эксплуатационные параметры, присущие конструкционной стали, позволяют задействовать её при создании узлов и элементов, работающих в температурных коридорах от -70 до +450 градусов. Свариваемость материала, которая многократно превышает другие стали, позволяет создавать самые сложные инженерные конструкции. Они нашли широкое применение на ж/д транспорте, а также в машиностроении. После выполнения некоторых типов термообработки такую сталь можно использовать для создания трубопроводной арматуры.

Сталь марки 09Г2С обладает высокими механическими характеристиками. Именно поэтому она идеальна для создания фасонного проката, к примеру, швеллера и балки. Из этого материала делают комплектующие для машин и станков, используемых в химической отрасли. В строительной сфере наиболее востребована прямоугольная профильная труба из низколегированной стали, её используют для создания рекламных конструкций, а также малых архитектурных форм и всевозможных ограждений, включая декоративные. Особая роль этому материалу отводится при производстве котлов — основная часть котельного оборудования производится именно из такого сплава.

Кстати, способность этого материала сохранять свои характеристики при понижении температур позволяет использовать трубный прокат из этого материала для перевозки углеводородов в северных районах, где температура держится на минусовой отметке. А возведение конструкций из низколегированного сплава обеспечивает бесперебойное функционирование транспортных систем объектов городского и сельского народного хозяйства, а также производственных комплексов, работающих в районах с суровым климатом.

Большая популярность стали 09Г2С, а также её аналогов связана с исключительными физико-механическими характеристиками. Металлоконструкции, сваренные из этого сплава, имеют меньший вес, они легче обрабатываются, проявляют высокие прочностные характеристики и обладают устойчивостью к износу. К тому же себестоимость их обслуживания снижается.

Сварка

Как мы уже отмечали выше, при сварке стали 09Г2С не требуется никакой предварительной подготовки. Тем не менее выделяют технологии, которые требуют дополнительного прогревания материала до 120 градусов. Непосредственно сварку заготовок можно производить любыми типами электродов — Э42А либо Э50А и сварной проволокой.

Сварочная техника практически не отличается от той, которая используется для работы со сплавами других марок. Более того, действующий ГОСТ требует производить разделку кромок в случае, если толщина листового проката превышает 5 мм.

Отличная свариваемость низколегированного сплава 09Г2С позволяет выполнять все необходимые работы с листами толщиной до 40 мм без необходимости разделывать кромки.

При использовании полуавтоматической сварки оптимальным режимом является:

сила сварного тока — 200-230 А;

давление защитного газа — от 2 до 22 атмосфер.

Никаких специальных условий для охлаждения после сваривания не нужно. По мере остывания, даже на открытом воздухе, сварной шов приобретает необходимую прочность.

Термическая обработка

Термообработка позволяет существенно улучшить структуру и эксплуатационные свойства стали, а также нейтрализовать области напряженности. Режимы термообработки могут варьироваться. Так, нормализация выполняется при температурном режиме 900-950 градусов, после чего материал подвергается отпуску. Закалка производится при температуре 760-820 градусов с последующим охлаждением в воде.

Чтобы свести к минимуму возникновение закалочных напряжений, можно использовать некоторые другие среды для охлаждения. Например, кислотно-щелочные растворы либо кипящее масло.

Обязательной стадией любой термообработки является отпуск. Он позволяет повысить пластичность, вязкость, а также уменьшить все возникающие напряжения, не ухудшая при этом твёрдости материала. При этом нужно иметь в виду, что по мере возрастания температуры отпуска механические свойства стали 09Г2С снижаются.

По завершении термической обработки сталь формирует двухфазную ферритно-мартенситную структуру с увеличением показателя предела выносливости. Отключение участков мартенсита приводит к росту сопротивляемости на разрыв. При этом параметры технологической пластичности остаются неизменными.

Сравнение с другими марками

Сталь 09Г2С часто сравнивают с другими марками стали —13ХФА, 17Г1С, Ст20. Но чаще всего параллели проводят со сплавом Ст3. Отличие между этими двумя материалами заключается в эквиваленте углерода. В стали марки Ст3 он в 15-20 раз превосходит количество в низколегированных сплавах.

Ст3 относят к углеродистой группе. Сплавы этой марки отличают повышенная хрупкость и склонность к разрушению при низких температурах. Если 09Г2С имеет предельный нижний температурный режим работы -70 градусов, то для Ст3 этот показатель всего – 20.

По уровню качества Ст3 — обыкновенная, что говорит о высокой доле серы и фосфора. 09Г2С — высококачественный материал. Впрочем, и цена этой марки гораздо выше, чем стоимость Ст3.

Котловая сталь СЕКРЕТЫ 09Г2С

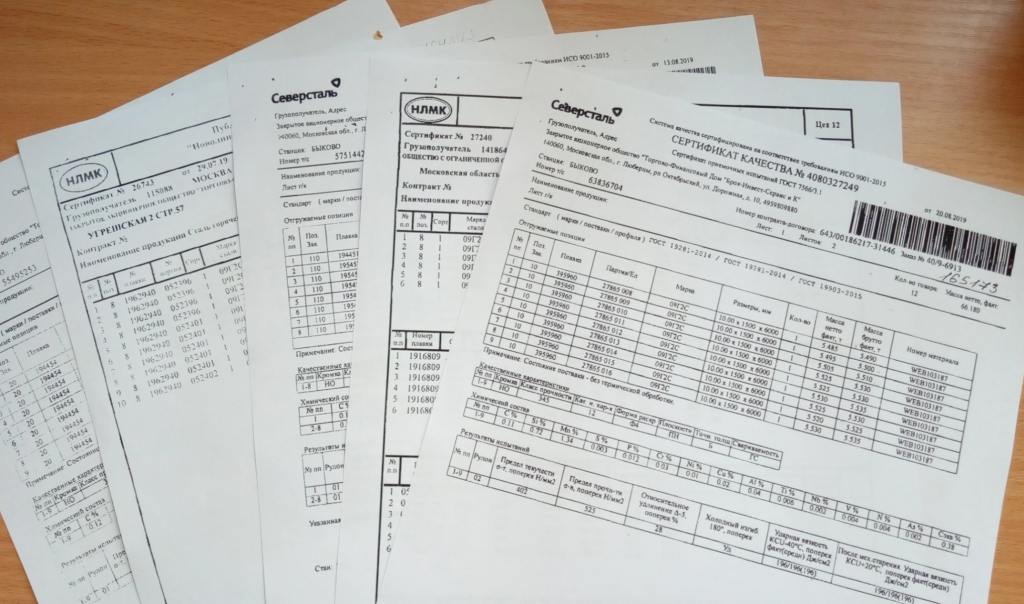

СТАВПЕЧЬ закупает только сертифицированную сталь от ведущих российских производителей.

Если аналогичный котёл стоит ощутимо дешевле, стоит задуматься, из какой дешёвой стали его сделали и как долго он вам прослужит?

Выбирайте лучшее, выбирайте "СТАВПЕЧЬ"

Когда вы выбираете себе костюм или пальто, то, в первую очередь, смотрите, из какой ткани это сшито. Хорошая, качественная ткань – залог того, что вещь прослужит вам долго.

Вы не поверите, но с котлами происходит то же самое. Чем качественнее, "правильнее" сталь, из которой сварен котёл, тем дольше он будет дарить вам тепло, тем меньше проблем будет во время его эксплуатации.

При изготовлении котлов "Ставпечь" используется только высококачественная низколегированная сталь марки 09Г2С от ведущих российских производителей – НЛМК и "Северсталь".

Чем же так хороша эта сталь?

Сталь 09Г2С – очень востребованная, используется во многих отраслях промышленности. Существуют отечественные и зарубежные аналоги этого вида. Наиболее часто используется для изготовления труб, металлопроката и сварных металлоконструкций, температурный диапазон использования которых от -70 до 425°С.

09Г2С: расшифровка

09 – количественная доля содержания углерода в сплаве (0,09%);

Г2 – это марганец и его часть во всем объеме колеблется в районе 2% (точная цифра колеблется от 1,3 до 2%);

С — обозначает кремний, отсутствие цифр после символа говорит о том, что его менее 1%.

Кроме углерода, кремния и марганца, сталь дополняют такие элементы, как никель, сера, фосфор, хром, азот, медь, прочее. Процентная составляющая легирующих металлов не более 1-2 суммарных %.

Свойства стали 09Г2С во многом определяются химическим составом сплава, его специфическими параметрами, которые сегодня точно просчитываются металлургами.

Широкий температурный диапазон позволяет применять материал там, где происходят сильные деформации за длительный эксплуатационный срок (например, в твердотопливных котлах). При этом граничная температура -70 градусов способствует применению изделий из стали 09Г2С в суровых климатических условиях.

Очередная партия стали в производственном цехе.

Повышенная технологическая пластичность позволяет применять сталь 09Г2С для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом перед другими высокопрочными сталями. Чаще всего прокат из данной марки стали используется для разнообразных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей.

Сталь 09Г2С применяется для производства паровых котлов, а также оборудования, используемого в сельскохозяйственном комплексе.

Сравнение с другой маркой стали

Например, для 09Г2С и СТ3 разница определяется прежде всего содержанием углерода. Для СТ3 оно в 10-20 раз превосходит то, что имеется в сплаве низколегированной марки.

СТ3 относится к углеродистым сплавам. Эта марка стали отличается высокой хрупкостью, быстрым разрушением при низких температурах. Если 09Г2С имеет нижний предел -70°, то СТ3 всего -20°.

Качество СТ3 – обыкновенное, что говорит о вероятно высоком присутствии серы и фосфора. Тогда как 09Г2С – высококачественная, и стоимость этой марки стали значительно выше, чем цена СТ3.

Выбирая твердотопливный котёл, обратите особое внимание на то, из какой стали он изготовлен. Добросовестный производитель (такой, как СТАВПЕЧЬ) всегда готов предъявить сертификаты на сталь:

СТАВПЕЧЬ закупает только сертифицированную сталь от ведущих российских производителей.

Сталь 09Г2С

Изделия из низколегированной конструкционной стали 09Г2С востребованы во многих отраслях производства, что подкрепляется широким предложением сортамента продукции этой марки. Благодаря своим физическим свойствам, сталь 09Г2С заслуженно заняла свою позицию на рынках современного спроса и предложений. Характеристики стали 09Г2С предоставляют возможность применять её в качестве основного материала при изготовлении деталей, которые предназначены для работы в температурном диапазоне рабочей среды от -70 ºС до + 425 ºС, что при проектировании изделий привлекает к себе внимание ещё большего числа конструкторов.

Химический состав стали 09Г2С

Перед тем, как перейти к подробному рассмотрению химического состава, нужно понять, что означает расшифровка стали 09Г2С. Буквы «С» и «Г» сообщают о том, что в составе сплава имеется марганец и кремний. Но в каком количестве? Давайте разберёмся.

Первая цифра, стоящая в начале названия марки, сообщает о количестве углерода, содержащегося в сплаве, и отображаемая в сотых долях. Соответственно, процент углерода в сплаве 09Г2С составляет примерно 0,09. Следующие цифры показывают содержание легирующих элементов: марганца в этом сплаве содержится около 2% и менее 1% кремния.

Химический состав стали 09Г2С

Помимо основных легирующих элементов, химический состав стали 09Г2С содержит в себе нижеследующие составляющие периодической таблицы:

| Хим.элемент | Содержание в стали, % |

| C | Менее 0,12 |

| Si | 0,5…0,8 |

| Mn | 1,3…1,7 |

| Ni | Менее 0.3 |

| S | Менее 0.035 |

| P | Менее 0.03 |

| Cr | Менее 0.3 |

| V | Менее 0.12 |

| N | Менее 0.008 |

| Cu | Менее 0.3 |

| As | Менее 0.08 |

Суммарное количество легирующих компонентов в низколегированных сплавах не превышает значения 2,5%. Удельный вес стали 09Г2С равен 7850 кг/м 3 , но нужно заметить, что плотность стали непостоянна и может иметь небольшой разброс значений, которые находятся в прямой зависимости от количества легирующих элементов. Но в любом случае, относительно небольшой вес готового изделия, в котором при изготовлении деталей прибегли к использованию стали этой марки, имеет большое преимущество по сравнению с другими более тяжеловесными сплавами.

Физические свойства

Конструкционная сталь 09Г2С обладает высокой способностью сохранять свои характеристики при работе под давлением в широком температурном интервале, долговечна, устойчива к нагрузкам с переменным вектором силы, а также подвергается термической обработке, которая оказывает значительное влияние на показатели механических показателей.

Коэффициент линейного расширения (КЛР), который описывает способность сплавов сохранять свой объём при увеличении температуры при постоянном показателе давления, изменяется всего на 2,4×10-6 единицы при изменении температуры со 100 ºС до 500 ºС (1,14×10-5 при 100 ºС против 1,38×10-5 при 500 ºС). Наглядное описание характеристик линейного расширения приведено ниже:

| Температура апробирования, ºС | 100 | 200 | 300 | 400 | 500 |

| Значение КЛР, 10-5 1/ ºС | 1,14 | 1,22 | 1,26 | 1,32 | 1,38 |

Несмотря на то, что сталь 09Г2С является низколегированной, она не проявляет такое свойство, как флокеночувствительность. Малое присутствие углерода в сплаве обеспечивает удовлетворительный показатель свариваемости деталей из стали этой марки. Нужно отметить, что высокое содержание углерода в сплавах при его выгорании приводит к возникновению дополнительных микропор, а также к образованию закалочной структуры, что отрицательно сказывается на качестве сварного шва, а в стали 09Г2С этого не наблюдается.

Изменение микроструктуры стали 09Г2С в зависимости от температуры

Сварка стали 09Г2С не требовательна к типу электродов и может проходить с использованием таких способов сварки, как ручная дуговая, электрошлаковая, автоматическая дуговая сварка под флюсом и с газовой защитой. Сплав марки 09Г2С не имеет ограничений по свариваемости материала, а детали из листового проката с сечением до 40 мм могут подвергаться сварке без предварительной разделки кромок. Детали, подготовленные к сварке, не нуждаются в дополнительной химической или термической обработке. Миграция легирующих элементов по всему сечению сварного шва обеспечивает его высокие прочностные характеристики и одновременно хорошие технические показатели ударной вязкости.

Для уменьшения признаков возникновения закалочной структуры, неизбежно формирующейся при сварке, сварное изделие следует подвергнуть высокотемпературному отпуску с температурой нагрева от 600 до 660 ºС. Охлаждение изделия должно быть медленным, с печью, что поможет избежать коробления его отдельных частей. Допускается не проводить термическую обработку деталей, прошедших сварку, и имеющих толщину поперечного сечения до 36 мм.

Механические свойства

Механические свойства стали 09Г2С описывают следующие характеристики для сортового и фасонного проката сечением до 10 мм:

| Временное сопротивление | Предел прочности | Удлинение | Ударная вязкость | КСU -40 | КСU -60 | -60 | 34 |

Для того, чтобы определить класс прочности (КП) испытываемого образца, следует обратиться к ГОСТу 19281-2014, в котором подробно показаны все ключевые характеристики, на которые следует опираться при проведении испытаний или оценке готового протокола на категорию прочности.

Стоит не забывать, что этот механический показатель напрямую зависит от химического набора соответствующих компонентов, и присутствие в большем процентном содержании какого-либо элемента может сыграть ключевую роль при формировании показателей прочности при обработке этой стали.

Механические свойства стали 09Г2С

В зависимости от класса прочности, изменяется и такой показатель механических характеристик, как твёрдость. Зависимость этих двух показателей прямая: чем выше категория прочности материала, тем выше и значение твёрдости. Обычно твёрдость низколегированных сплавов измеряется по методу Бринелля, и показатель твёрдости обозначается в единицах НВW, но в зависимости от требований, предъявляемых к изделию, и месту контроля (основной материал или материал сварного шва), может изменяться и метод измерения твёрдости. В таком случае, твердость материала может быть выражена в единицах по шкале Роквелла, Виккерса и т.д.

Режим термообработки стали назначается согласно критическим точкам:

В зависимости от требуемых показателей механических свойств, назначается режим термической обработки. Нормализация и закалка стали 09Г2С проходит при высокотемпературном нагреве от 930 до 950 ºС. Зависимость мехсвойств от температурного режима отпуска приведена ниже:

Как следует из таблицы, чем выше температурный режим сопутствующего отпуска, тем ниже у сплава сопротивление разрыву.

Термическая обработка способствует образованию сплава с двухфазной структурой, дисперсность зерна которого и определяет основные показатели механических свойств материала.

Применение сплава

Высокая прочность материала, удовлетворительные показатели механических свойств в широком диапазоне температур, а также способность к изменению свойств сплава после проведения термической обработки, неизбежно приводит к тому, что детали и изделия из стали 09Г2С находят своё применение практически во всех сферах производства и машиностроения. Из стали 09Г2С изготавливаются строительные конструкции, трубы для транспортировки различных жидкостей (воды, нефти и др.) и газов, резервуары различного назначения, паровые котлы, нефтепромысловое оборудование и различные детали машин, в т. ч. сельскохозяйственного направления.

Гайки из стали 09Г2С Трубы из стали 09Г2С Стальные уголки из 09Г2С

Богатый выбор различных сортаментов, разнообразие толщин приводят к тому, что к использованию этого сплава обращаются всё большее число производителей различных металлоизделий.

При механизированной сварке и в частном использовании находит своё применение и сварочная проволока марки 09Г2С. Такая проволока может иметь медное напыление, а может быть и вовсе без покрытия. Большим плюсом такой проволоки является относительно малое количество легирующих компонентов.

Производство стали 09Г2С

Основным сырьём при производстве марки стали 09Г2С служит чугун, который оптимизируют, повышая количество углерода и улучшая свойства сплава за счёт внедрения легирующих составляющих. В основе изготовления стали этой марки лежит ряд направлений:

- мартеновский;

- электротермический;

- конверторный.

Пример применения стали 09Г2С

Сталь 09Г2С проявляется отличным материалом при проектировании деталей и конструкций, которые будут работать в условиях низких температур, с одновременным сохранением своих высоких прочностных и пластичных характеристик, а низкие затраты при проведении монтажных работ, лишь в очередной раз подкрепляют позиции этой марки на рынке современного спроса и предложений.

Термообработка нормализация стали 09г2с

| Хим.элемент | Содержание в стали, % |

| C | Менее 0,12 |

| Si | 0,5…0,8 |

| Mn | 1,3…1,7 |

| Ni | Менее 0.3 |

| S | Менее 0.035 |

| P | Менее 0.03 |

| Cr | Менее 0.3 |

| V | Менее 0.12 |

| N | Менее 0.008 |

| Cu | Менее 0.3 |

| As | Менее 0.08 |

Суммарное количество легирующих компонентов в низколегированных сплавах не превышает значения 2,5%. Удельный вес стали 09Г2С равен 7850 кг/м3, но нужно заметить, что плотность стали непостоянна и может иметь небольшой разброс значений, которые находятся в прямой зависимости от количества легирующих элементов. Но в любом случае, относительно небольшой вес готового изделия, в котором при изготовлении деталей прибегли к использованию стали этой марки, имеет большое преимущество по сравнению с другими более тяжеловесными сплавами.

Состав и структура

Прежде изучать состав стали 09г2с нужно разобраться с расшифровкой маркировки:

- Цифра, стоящая спереди, — количество основного компонента состава помимо железа. В данном случае это углерод, процентное содержание которого достигает 0,09%. От его количества зависит показатель твердости, прочности материала.

- Буква после числового обозначения — наличие химической обработки стали при производстве. В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

- Последний символ — наличие легирующего компонента. В данном случае это кремний, процентное содержание которого не может превышать 1%.

Список дополнительных легирующих компонентов, вредных примесей:

- кремний — от 0,5 до 0,8%;

- никель — не более 0,3%;

- марганец — от 1,3 до 1,7%;

- фосфор — не более 0,035%;

- сера — не более 0,04%;

- хром — не более 0,3%;

- мышьяк — не более 0,08%;

- медь — до 0,3%;

- азот — до 0,008%.

Количество железа — от 96 до 97%, углерода — до 0,12%. Общее процентное содержание легирующих компонентов может достигать 2,5%. Требования к составу указаны в ГОСТ 27772-88.

| Температура апробирования, ºС | 100 | 200 | 300 | 400 | 500 |

| Значение КЛР, 10-5 1/ ºС | 1,14 | 1,22 | 1,26 | 1,32 | 1,38 |

09Г2С

Мажорик,

Твердость мартенсита есть функция по углероду (легирующие элементы лишь облегчают получение максимальной твердости)

С увеличением содержания хрома в стали растет и твердость получаемого мартенсита. Например взять сталь углеродистую ст 15 и ст 14Х17Н2. Из 14Х17Н2 можно выжать до 43-45HRC (писал об этом ранее в других ветках. А из стали 15 такой высокой твердость после обычной закалки не добиться.

Ванадий повышает твердость мартенсита, молибден, вольфрам …. так что они не только «лишь» облегчают но и повышают.

Про повышение твердости от внедрение марганца писал Allent.

В литературе расписывают изменение тертрагональности атомной решетки обычного мартенсита (состав углерод-железо). Возможно, в те годы действительно определили все соотношения по тетрагональности при помощи рентгена. Но вот я особо не встречал сведений о том, как на тетрагональность влияют легирующие элементы.

Понятие «легированный мартенсит» встречается … а вот что это такое (Геометрия, изменение объема заготовки) — не написано.

Про обычный мартенсит пишут — чем больше углерода, тем больше его «внедряется» в решетку, с образованием иглы мартенсита — тем выше тетрагональность — тем выше твердость.

Но вот «заплет», с введением хрома (и не только хрома) в сталь — твердость после закалки поднимается. И нигде не написано почему.

Содержание углерода в стали остается неизменным — значит тетрагональность решетки мартенсита не меняется.

Либо с внедрением хрома другая структура иглы (тетрагональность у системы железо-хром-углерод не та, что у системы железа-углерод). Раз литераторы используют понятие «легированный мартенсит» — то значит атом хрома внедрен в решетку иглы мартенсита .

Но нигде нет сведений о том, как изменяется объем заготовки после закалки, в зависимости от содержания хрома(или других элеметнов, упомятух ранее) при постоянном содержании углерода (про углеродистые стали — имеются картинки о том, как с увеличением тверости мартенсита изменяется объем).

Повторюсь, на практике так же замечено (на 40Х) при закаливании изделий с крупнозернистой структурой — твердость получается ниже, чем при получении мартенсита из мелкозернистого аустенита. Вопрос: почему твердость ниже?

— либо остается много остаточного аустенита с растворенным в нем углеродом (игл мало по объему); Но тут можно сказать, многие считают что в низкоуглеродистых сталях (0,4% такая же) — остаточного аустенита много быть не может.

— весь углерод переходит в иглы, иглы крупные (из за больших зерен), игл опять же по объему не так много — но они здоровые … чем больше иглы тем более объемные области мягкой структуры между ними (аустенит остаточный или феррит). (непоятно насколько увеличится объем при закаливании на крупнозернистый мартесит без остаточного аустенита, в сравнении с увеличением объема при мелкозернистом мартенсите без остаточного аустенита)

В обоих предположениях — игл по объему меньше, чем в мелкозернистом мартенсите.

с выдержки на 300 можно получить прибавку в 1-1,5 РоквеллаС в сравнении с твердостью получаемой с 250, -на 180 она самая твёрдая ЕМНИП, т.е., идёт незначительный возврат прочности, этим искусственным старением можно обеспечить большую стабильность детали.

1. наличие остаточного аустенита при закалке (у стали с углеродом 0,09%. ), с которым что-то происходит при росте температуры до 300С.

2. либо выход атомов углерода из решетки мартенсита, где углерод встечается с марганцем, образуя дополнительные карбиды (вкупе повышая твердость … твердость игл незначительно снижается, но добавок в твердости от образования новых карбидов — превалирует) => но тогда отпадает предположение о наличии легированного мартениста, раз весь марганец снаружи «трётся».

Предположение №2 противоречит увеличению твердости после закалки при наличии «легированного мартенсита».

Но легированного мартенсита может и не быть (внедрение других атомов в иглы Fe-C) … могут быть иглы + сетка легированных карбидов.

Вообщем здесь много «белых» пятен еще.

Но однозначно, не только тетрагональность мартенсита влияет на повышение твердости после закалки.

При наличии легированных элементов, скорее всего тетрагональность мартенсита уходит на второй план, по влиянию на твердость. С увеличением количества легированных элементов — увеличивается объемная доля частиц структуры, повышающих твердость (иглы + карбиды легированные).

Повторюсь, наличие только легированного мартенсита не объясняет одновременного роста твердости при закалке и дополнительного повышения твердости после отпуска на повышенных температурах (09г2С — 300, 20Х13 — 470-480 … Р6М5 — 560).

И тут приходит на ум только одно — чем больше игл мартенсита в единице объема + большее количество легированных твердых частиц (иглы мартенсита или карбиды), тем выше твердость. А уж какая в данном случае получается тетрагональность — дело второстепенное (карбидная сетка из карбидов легированных элементов объема не меняет, а твердость повышает).

Изменено 7 июня, 2015 пользователем ycnokou

| Вид механических характеристик | Температура апробирования, ºС | Значение | ||

| Временное сопротивление | Ϭ0,2, МПа | +20 (комнатная) | 345 | |

| Предел прочности | ϬВ, МПа | 490 | ||

| Удлинение | δ5, % | 21 | ||

| Ударная вязкость | КСU | 64 | ||

| КСU-40 | -40 | 39 | ||

| КСU-60 | -60 | 34 | ||

Для того, чтобы определить класс прочности (КП) испытываемого образца, следует обратиться к ГОСТу 19281-2014, в котором подробно показаны все ключевые характеристики, на которые следует опираться при проведении испытаний или оценке готового протокола на категорию прочности.

| Критическая точка | Ас1 | Ас3 | Аr3 | Аr1 |

| ºС | 725 | 860 | 780 | 625 |

| Температура отпуска, °С | Предел текучести, δ0,2, Па | Предел прочности, δВ, Па | Удлинение, δ5, % | Относительное сужение, ψ, % |

| 20 | 295×106 | 405×106 | 30 | 66 |

| 100 | 270×106 | 415×106 | 29 | 68 |

| 200 | 265×106 | 430×106 | — | — |

| 300 | 220×106 | 435×106 | — | — |

| 400 | 205×106 | 410×106 | 27 | 63 |

| 500 | 185×106 | 315×106 | — | 63 |

- Высокая устойчивость давлению, механическим нагрузкам при нагревании.

- Долговечность.

- Устойчивость к нагрузкам, которые воздействуют на поверхности стали с переменным вектором силы.

- Коэффициент линейного расширения при нагревании до 100 °C — 1,14×10-5. При нагревании до 500 °C — 1,38×10-5.

- Хорошая свариваемость.

- Временное сопротивление — 345 Мпа.

- Максимальная прочность — 490 Мпа.

- Плотность — 7,85 г/куб см.

- Предел текучести — от 155 до 255 Мпа, зависит от температурного режима.

- Относительное удлинение — 21%.

- Ударная вязкость — 64 KCU.

Эти свойства применимы к фасонному, сортовому прокату с сечением не более 10 мм. Они зависят от процентного содержания основных компонентов, легирующих добавок.

Удельная масса — 7850 кг/м3. Показатель плотности меняется под воздействием окружающих факторов, зависит от количества легирующих добавок в составе.

Гайки из стали 09Г2С

Трубы из стали 09Г2С

Стальные уголки из 09Г2С

Читайте также: