Сталь 14х17н2 характеристики магнитится

Обновлено: 30.04.2024

Сталь – смесь железа и углерода, которую активно использует как в строительстве, так и в машиностроительной отрасли. Данный материал получил популярность благодаря увеличенной износостойкости, прочности и низкой цене, но свойства каждой заготовки будут значительно отличаться друг от друга, и тут всё зависит от химического состава (по этому параметру определяют качество и назначение металлопроката). И для создания высокосортной детали или прочной конструкции нужно уделять внимание именно дополнительным компонентам.

Большинство металлических деталей используются в неблагоприятных условиях: повышенные температуры, сильное механическое действие, высокая влажность и прочее. И если большинство сплавов легко переносят первые факторы, то жидкость считается главным врагом любого железа. Однако современная металлургическая отрасль нашла выход из этой ситуации, и создала модель Ст 14Х17Н2, относящаяся к коррозионно-стойкому типу. Ещё она является жаростойкой, и её можно использовать практически при любых обстоятельствах.

Сталь 14Х17Н2 — характеристики

Характеристики материала

Применение металлопроката можно встретить в следующих случаях:

- Создание рабочих и направляющих лопаток для турбин. На такие предметы ложится серьёзная ответственность, и от их сорта будет завесить стабильная работа всего агрегата. Лопасти подвергаются быстрым оборотам, а внешние факторы в виде газа или горячего пара создают дополнительную нагрузку. Ещё, в спокойном состоянии, на поверхности может скапливаться конденсат, который начнёт разрушать обычный металл.

- Изготовление крепежей. Сюда входят болты, гайки, штифты, шпильки и другие. Эти компоненты также играют ключевую роль, и от их прочности будет зависеть надёжность и безопасность всей конструкций.

- Производство втулок. Эти составляющие встречаются в подвеске автомобилей, поэтому они должны выдержать не только силовое давление, но и отлично отталкивать воду после дождя, переносить повышенную температуру в летнее время и низкую в зимнее, служить без деформации. Также втулки разрешено устанавливать и в другие механизированные приборы.

- Выпуск валов. Подобные запчасти передают крутящий момент от одного звена механизма к другому. Тут тоже имеются негативные факторы в виде силы трения, давления, температуры и другого.

Шпилька М16 14Х17Н2

Такие предметы допускается использовать в различных сферах, и, от части, их можно отнести к универсальному типу. Даже долю медицинских приборов и инструментов делают из этого проката. Что касается свойств, то у 14Х17Н2 характеристики выглядят следующим образом:

- нержавеющая поверхность;

- способность работать при Т = до +400 °C;

- устойчивость к статическим и динамическим влияниям;

- малый уровень деформации.

Трудно найти сплав, который смог бы соответствовать аналогичным параметрам. Поэтому он и цениться на всех производственных предприятиях.

Химический состав

Сталь относится к коррозионностойкому жаропрочному веществу, и к мартенсита-ферритному классу. В соединении имеется 10 химических элементов:

- Углерод (С) – 0,11-0,17%. Придаёт веществу плотность.

- Кремний (Si) и марганец (Mn) – не более 0,8%. Первый необходим для закаливаемости, второй – для удаления лишнего кислорода.

- Никель (Ni) – 1,5-2,5%. Защищает плоскость от ржавчины.

- Фосфор (P) – 0,03%. Снижает хрупкость предмета.

- Сера (S) – 0,025%. Необходима для будущей обработки плоскости.

- Хром (Cr) – 16-18%. Добавляется во все нержавеющие стали, и даёт сопротивляемость коррозии.

- Титан (Ti) – не более 0,2%. Уменьшает массу объекта и увеличивает устойчивость к повреждениям.

- Медь (Cu) – до 0,3%. Придаёт металлу пластичность, и защищает его от надломов.

- Железо (Fe) – 78%. Основная составляющая, являющаяся неотъемлемой частью любой стали.

Несмотря на высокие показатели, хранить сталь 14Х17Н2 можно только в удалённом от воды месте. Особенно, если период складирования будет достигать нескольких лет. В этом случае продукт сохранит свою первоначальную гладкость, и не утратит эксплуатационные опции.

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

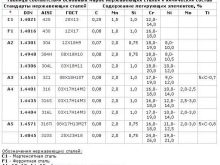

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства. Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м 3 , а коэффициент расширения – 9,81 °С.

Но такой заменитель имеет ряд недостатков:

- ограниченная свариваемость;

- повышение хрупкости при отпуске;

- перед сварными работами изделие важно разогреть до 300 °С;

- после сварки объект нужно подвергнуть тепловому воздействию.

Однако эта модель полностью заслуживает интереса покупателей.

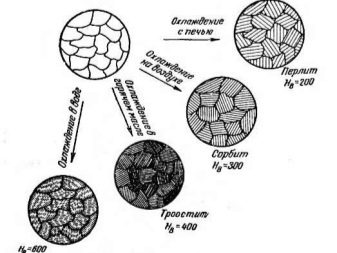

Особенности термообработки

Эта процедура необходима для улучшения пробы материала. В результате таких работ происходят процессы, которые способны изменить свойства заготовки. При этом обрабатывать можно как обычные болванки, так и готовые части. Термообработка стали 14Х17Н2 всегда проходит по одному сценарию:

- закалка в печи 980-1020 °С;

- отпуск в масле до 680-700 °С;

- охлаждение на открытом воздухе.

Этот процесс придаёт сплавам твёрдость, и прибавляет коэффициент износостойкости, а это очень важный показатель, поскольку материал может быть использован для создания сложных технических устройств или массивных конструкций. Суть такого способа заключается в постепенном нагревании с дальнейшим резким охлаждением, и так делается несколько подходов.

Следует отметить, что при закаливании есть шанс возникновения дефектов: перегрев, пережог, окисление, трещины и прочее. Чтобы избежать таких неприятностей нужно строго следовать всем правилам термической обработки.

Магнитится ли нержавеющая сталь и почему?

Магнетизм сталей играет важную роль при применении их в качестве магнитных материалов для электромагнитов, катушек, дросселей, трансформаторов. Но на практике может пригодиться и магнитная нержавейка, вопреки стереотипам о её немагнитности.

От чего зависят магнитные свойства?

Большинство пользователей, имеющих крайне поверхностные знания о магнетизме нержавеющих сталей, ответит отрицательно на вопрос о том, должна ли магнититься нержавейка. Достаточно поднести магнит к раковине из нержавейки, как не последует никакого положительного отклика от самого материала, из которого сработано данное изделие. С большой долей вероятности раковины и унитазы для железнодорожных вагонов сделаны из технической нержавейки, которая не магнитится. Магнитная проницаемость её такова, что магнит не липнет к ней.

Магнитное поле с некоторым значением напряжённости воздействует на оказавшиеся в его зоне доступа предметы так, что намагничивает их. Интенсивность намагничивания растёт с напряжённостью: она равна произведению величин магнитной восприимчивости и напряжённости.

Основываясь на интенсивности намагничивания, магнитные материалы подразделяются на следующие виды:

- парамагнетики – магнитная восприимчивость больше нуля;

- диамагнетики – эта же величина будет нулевой;

- ферромагнетики – материалы, чья восприимчивость к действию магнита отличается существенно большей нуля величиной.

К последним веществам относят железо, кобальт, никель и кадмий, которые интенсивно намагничиваются, находясь в зоне действия магнитного поля. В особую группу попадают усиленные композитные магнетики: неодим, железо и бор в сочетании друг с другом, находясь в определённой пропорции, образуют неодимовые магниты, генерирующие настолько сильные магнитные поля, что оторвать друг от друга такие магниты почти невозможно.

Магнетизм нержавеющей стали связан также с её внутренним структурным строением, включающим в себя аустенитную, ферритную и мартенситную стали. Чем больше конкретного состава в изготовленном изделии (и меньше другого), тем сильнее (или слабее) этот предмет притянется к изделию. На магнитные свойства нержавеющей стали влияет состав нержавейки, которая в разных сочетаниях включена в общий сплав. Разные нержавейки обладают разной структурой.

Какие марки притягиваются?

Нержавейки с хорошей магнитной отзывчивостью магнитятся в том случае, когда в их составе преобладает мартенсит. Он является ферромагнитным материалом. У феррита две фазы, в зависимости от температуры нагрева преобладает та или другая. Феррит становится ферромагнетиком, когда его подогреют до значения, которое несколько ниже температуры Кюри. Стоит эксперимента ради накалить феррит до температуры выше этой точки, как в нём основное место уже отводится значительно разогретой дельта-фазе, являющейся особым парамагнитным материалом.

В основном же намагничивается нержавейка, в которой главное место отводится именно мартенситу. Подобно простым углеродсодержащим стальным сплавам мартенситная сталь активно намагничивается. Собственно, по этой характеристике ее и противопоставляют амагнитным нержавейкам. Свойство нержавейки, при котором она не магнитится, влияет на её коррозионностойкость.

Нержавейка, в составе которой есть феррит или его пропорция с мартенситной сталью, относится, скорее, к ферромагнетикам, чем к немагнитным материалам. Их свойства отличаются заметно, исходя из их состава и фазовых состояний.

Нержавеющие сплавы, чьи магнитные характеристики существенно разнятся, – это составы на основе хрома и никеля. Мартенсит обретает значительную прочность посредством закаливания и отпускания. Такая сталь нашла своё применение в качестве исходного материала для ложек, вилок и ножей, ножниц, столовых кусачек и т. д. Данная сталь также применяется в качестве основного (износоустойчивого) материала в производстве деталей для машин и механизмов. В основном распространены составы с российской маркировкой 20Х13, 30Х13, 40Х13: они выпускаются с применением термообработки, а также подвергаются закаливанию.

Марка 30Х13 обладает меньшей пластичностью, но она тоже магнитится, как и три предыдущих состава.

Сплав 20Х17Н2, отличающийся высокой дозировкой хрома, также подвергается магнитному воздействию. Кроме данного качества, он еще обладает значительной устойчивостью к агрессивному разложению под действием реактивов, к примеру, окислителей. Популярности этому составу также добавляет лёгкость в обработке: его легко штамповать и разрезать. Изделия, изготовленные из данного состава, обладают не менее хорошей свариваемостью.

Магнитный состав, являющийся одним из самых низкоуглеродистых, обладает небольшой твёрдостью, в отличие от мартенситных сплавов. Это и есть состав 08Х13. Его применяют при производстве моек и раковин, ножей-крестовин для мясорубок и прочих кухонных принадлежностей. Вторичная сфера применения, которая взяла своё начало от чисто кухонной и ресторанной, – использование данного сплава в пищевых цехах крупнейших гипермаркетов. Эта сфера применения недоступна обычным домохозяйкам, но она хорошо знакома цеховым рабочим. Магнитные свойства стали не оказывают никакого влияния на целевое качество и соответствие стандартам, в которые она вписывается.

Сталь, состоящая из мартенситных сплавов и ферритов, находящихся при нормальных условиях в свободном состоянии, – 12Х13. Хорошо намагничивается, как и все вышеперечисленные варианты. К магнитным сталям относят также состав AISI 430 (российская маркировка – 08Х17). Он отличается повышенным содержанием хрома – 15% и более.

Нержавейка идёт на выпуск проволочных сеток, труб для перевозки нефтепродуктов, деталей и комплектующих технологических установок газонефтепереработки.

Немагнитная нержавеющая сталь

Не все составы хорошо намагничиваются. Помимо слабомагнитящихся составов, у которых нет выраженного магнетизма, существуют некоторые виды технической стали на основе хрома и никеля (либо хромомарганцевые). Марганец – один из материалов, сводящих магнетизм сталей на нет. Среди немагнитных нержавеек преобладают в основном аустенитные и аустенитно-ферритные.

Аустенитные

Немагнитные аустенитные стали обладают ярко выраженным противодействием агрессивной химической коррозии. Например, если на раковину из такой стали положить раскисший кусок хозяйственного мыла и оставить его растекаться и дальше, то поверхность раковины в этом месте не пострадает даже спустя несколько лет. Технологичное превосходство немагнитных аустенитных сталей позволяет легко её обработать.

К сталям данного подсемейства относят наиболее популярные марки 08Х22Н6Т, 08Х21Н6М2Т и 12Х21Н5Т. Они обладают высокой дозировкой хрома. При этом никеля в них содержится гораздо меньше, чем в других подобных составах. Чтобы данный аустенитный состав оставался достаточно прочным и пластичным, в него подмешивают медь, молибден, титан и/или ниобий.

Аустенитно-ферритные

К сплавам, отчасти переходящим в ферритные (аустенитно-ферритным), относятся составы 08Х18Н10 (AISI 304), 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т. Эти составы активно применяются в качестве сырья для производства пищевого оборудования: нержавеющих тарелок, кружек, ножей, ложек и вилок. Они вообще не проявляют никаких магнитных свойств. Если это сантехническое оборудование, то примером станут поручни для бассейнов, однако в качестве основного несущего компонента используют не саму нержавейку, а основу из простой ржавеющей углеродистой стали, на которую нанесён нержавеющий слой (напыление). Ёмкости для холодных и горячих пищевых продуктов, баки для бани также включают в себя тонкую нержавейку, из которой сделаны стенки толщиной от 0,4 до 0,7 мм.

Характерный пример – продуктовые широкогорлые термосы (и узкогорлые для напитков), которым намагничивание вообще не нужно, т. к. оно не имеет для данной посуды никакого практического значения. Немагнитные аустенитно-ферритные и чисто ферритные сплавы важны также для производства холодильного оборудования: отсутствие намагничивания с их стороны позволяет этим приборам работать без сбоев. Наконец, предметы медицинского значения: скальпели, всевозможные зубные щипцы и прочее также производят из аустенитно-ферритных немагнитных сплавов. К таким не прилипают отколовшиеся частички магнита, намагниченные стальная пыль и стружка.

К зарубежным немагнитным сплавам (иностранная классификация) относят следующие составы. Так, AISI 409 (в России это сплав 08Х13) идёт на изготовление грузоперевозочных контейнеров, комплектующих для выхлопной системы автомашин. Углерода в таких сплавах содержится менее 0,3 промилле, что позволяет, например, согнуть выхлопную трубу. Наличие копоти в продуктах отработки двигателя, а также брызг масляной отработки никак не влияет на структуру и прочностные (и иные) характеристики стали, из которой сделана выхлопная труба и трубопроводы, подходящие к глушителю. К тому же на внутренние стенки трубоканалов не налипли бы стальные частицы из изношенных моторных деталей: не все комплектующие двигателей изготовлены из немагнитных материалов.

Как определить материал магнитом?

Казалось бы, нет ничего проще проверки стали на магнетизм путём поднесения магнита. Однако далеко не у всех есть в хозяйстве один или несколько магнитов с разной напряжённостью магнитного поля. Хорошо, когда у пользователя завалялся магнитный сувенир-накладка для дверцы холодильника. Однако используют и альтернативные методы проверки.

Образец испытуемого предмета погружают в 2% раствор уксусной кислоты. Коррозия, если сталь к ней склонна, проявит себя уже через пару дней. Медный купорос, раствор которого оставлен на поверхности предполагаемой нержавейки хотя бы на пару дней, приведёт к тому, что на его месте появится тонкий медный слой (омеднение). При обычной комнатной температуре происходят сульфатация железа и восстановление меди, которая и выпадает на поверхности предмета.

Проверить без магнита, является ли стальной сплав магнитным или немагнитным, можно лишь косвенно, угадав характерные признаки проявления того или иного сплава. Безмагнитный метод не даст абсолютной достоверности ни в одном из конкретных случаев.

Проверка нержавейки магнитом: ломаем стереотипы

Алексей Петров 08 ноября 2018 10:16 источник: ИноксМаркет раздел: Главная Статьи Дайджест

Несмотря на химический состав, при определённых физических воздействиях изделия из аустенитных марок стали могут магнититься

По теме

Россия существенно увеличила производство нержавеющей и легированной стали

Завод «Красный Октябрь» стал лидером РФ по производству плоского проката нержавеющей стали

Одним из распространённых способов проверки металлопроката из нержавеющей стали является метод с магнитом. Бытует мнение, что качественная нержавейка не магнитится, и если вы уловили даже слабое магнитное поле, то перед вами подделка или же другая марка стали. Чтобы прояснить данный вопрос и уберечь ваши нервы, да и партнёрские отношения, в этой статье мы решили дать чёткий и развёрнутый ответ: брак или норма?

Для начала необходимо ознакомиться с теорией. Нержавеющая сталь – это сплав, благодаря входящему в его состав хрому, обладающий коррозионностойкими, жаростойкими и жаропрочными характеристиками. В зависимости от марки сталь может содержать мартенситы, ферриты, аустениты и их сочетания, также влияющие на её физико-механические свойства.

Ещё одно важное понятие – ферромагнетики (к ним можно отнести железо, кобальт и никель, входящие в состав нержавейки) – это вещества, намагничивающиеся даже в слабых магнитных полях.

Мартенситы и ферриты входят в группу ферромагнетиков. Из этого следует, что эти стали магнитятся, в то же время они устойчивы к коррозии и воздействию высоких температур, обладают повышенной прочностью и жёсткостью. К мартенситным сталям относятся такие марки как: 30Х13 (аналог AISI 420S), 20Х13 и 40Х13 (аналог AISI 420), 14Х17Н2 (аналог AISI 431). Ферритные стали, например, 08Х13 и AISI 410, мягче, чем мартенситные, из-за малого содержания углерода в их составе. Ещё одной разновидностью «магнитных» сталей являются мартенситно-ферритные. Это отечественная марка 12Х13 и её импортный аналог AISI 430.

Немагнитными сплавами считаются хромоникелевые или хромомарганцевоникелевые, они же аустенитные и аустенитно-ферритные стали. Эти свойства они приобретают благодаря содержащимся в них никелю и марганцу. Их доля должна составлять более 9%. Следовательно, не должны магнититься стали 08Х18Н10Т, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, AISI 304, AISI 321, AISI 316, AISI 316L, AISI 309, AISI 310S и др.

Вообще, суждение о магнитных свойствах нержавейки – это субъективная оценка, которая должна подкрепляться знанием процессов металлургии и прокатного дела, отраслевыми стандартами ГОСТами, ТУ и иными, а также проведённым специальным анализом стали.

суждение о магнитных свойствах нержавейки – это субъективная оценка

Авторитетно заявляем, что, несмотря на химический состав, при определённых физических воздействиях изделия из аустенитных марок стали могут магнититься. Это связано с остаточными напряжениями в структуре металлопроката, которое возникает после оказания действия на металлопродукцию: гибка, резка, рубка, сварка и др. Например, во время сварки легирующие элементы могут выгорать в зоне шва. При ковке или гибке происходит изменение структуры межкристаллической решетки. Но химические и физические характеристики стали при этом остаются прежними, и это никак не отражается на коррозионностойких свойствах изделия.

Подводя итог, можем с уверенностью сказать, что магнитность у нержавейки может присутствовать, но чтобы обезопасить себя и не нарваться на поддельную продукцию, обязательно при покупке уточняйте, есть ли сертификаты на металлопрокат, и сотрудничайте с надёжными поставщиками, предоставляющими гарантии на товар. При возникновении спорной ситуации рекомендуем обратиться в лабораторию для проведения анализа химического состава металла.

Компания «ИноксМаркет» уже более 5-ти лет поставляет нержавейку клиентам по всей России. Качество товара подтверждено не только сертификатами соответствия, но и фактами: за всю историю деятельности компании не было ни одного прецедента, связанного с качеством поставляемой продукции. Чтобы заказать нержавейку и как бонус получить серьёзного и ответственного делового партнёра, свяжитесь со специалистами ИноксМаркет любым удобным для вас способом, указанным на сайте.

Характеристики стали 14Х17Н2 и ее обработка

Расшифровка марки стали 14Х17Н2, ее характеристики и термообработка строго регламентированы требованиями ГОСТ и других нормативных документов. Обзор аналогов этого сплава позволяет подобрать альтернативу в тех случаях, когда применить оригинал не представляется возможным.

Описание структуры стали, ее химического состава и сфер применения позволит больше узнать о марке 14Х17Н2, поможет оценить ее достоинства и недостатки.

Состав и расшифровка

Марку стали определяют ее структура, химический состав и свойства. Легирующие добавки помогают придавать материалу большую коррозионную стойкость. Узнать об их наличии и объеме помогает расшифровка.

Сталь 14Х17Н2 состоит из железа, его доля достигает 78%, углерода, содержащегося в ней в объеме 0,14%. Литера Х указывает на содержание хрома, его здесь около 17%. Дополнительно металл легирован никелем (2% от общего объема). Среди других компонентов в составе присутствуют ниже перечисленные.

- Сера. Содержится в объеме 0,025%. Обеспечивает металлу лучшую способность к обработке.

- Марганец. Его доля не превышает 0,8%. Он удаляет избыток кислорода в металлах.

- Фосфор. Около 0,03%. Он считается загрязняющим веществом, но в небольших количествах способствует снижению хрупкости материала.

- Кремний. Его в составе около 0,8%. Кремний отвечает за способность металла к закаливанию.

- Титан. Влияет на механическую прочность. Включение не превышает 0,2% от общего объема.

- Медь. Этот металл придает сплаву пластичность, уменьшает риски надлома. Включение меди в общий состав не превышает 0,3%.

Все компоненты оказывают прямое влияние на конечные характеристики материала, его способность к свариванию, коррозионную стойкость.

Материал способен успешно эксплуатироваться в контакте с кислотами, щелочами, влагой. Он выдерживает постоянное термическое воздействие в диапазоне +400 градусов, не боится более интенсивного нагрева и замораживания.

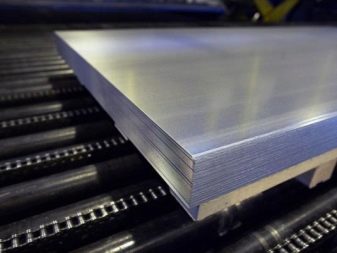

Особенности производства

Эта марка хромоникелевой стали принадлежит к категории сильнолегированных сплавов. Она имеет сложную структуру с содержанием углерода в пределах средних значений, причисляется к классу аустенитно-ферритных материалов. В зависимости от требований к изделию в процессе производства сплав может подвергаться закалке и отпуску, чтобы получить более однородную структуру без посторонних включений.

К особенностям производства этой стали можно отнести следующие.

- Высокий расход кислорода. Он является энергоносителем, меняющим показатели расплава. Интенсивное окисление снижает содержание углерода, но способствует лучшему соединению разнородных компонентов.

- Вакуумирование для удаления выделяющихся газов O, H, N. Без этого этапа сплав получается более хрупким. В металле образуются флокены, он быстрее подвергается процессам естественного старения.

- Длительное охлаждение металла в слитках. Так материал приобретает желаемую структуру.

- Высокий расход сырья. Он связан с низким коэффициентом усвоения разнородных легирующих добавок. Это повышает стоимость производства.

При создании готовых изделий из слитков осуществляются штамповка и ковка, подгонка деталей по размерам. Механическая обработка осуществляется инструментами с повышенными показателями прочности и твердости.

Характеристики и свойства

Производство стали марки 14Х17Н2 стандартизировано требованиями ГОСТ 5632-72. У этого материала есть набор характеристик и свойств, которые присущи только ему. Они определяют способность металла выдерживать механические и термические нагрузки.

Как и другие материалы с высоким содержанием железа, сталь магнитится. Также ей присущи другие свойства, которые стоит рассмотреть подробнее.

Физические

Среди основных параметров, которым должна соответствовать эта марка стали, можно выделить:

- твердость по Роквеллу – 63–65;

- класс прочности – 1–3;

- плотность – 7750 кг/м3;

- нормальная упругость по модулю Е – 133–193 ГПа;

- теплопроводность – 21–30 Вт/ (м*К);

- удельная теплоемкость – 462 Дж/ (кг*К);

- предел текучести – до 637 МПа;

- температура плавления – 1310–1350 градусов.

Этот перечень характеристик считается базовым. Он нормирован требованиями государственного стандарта, включает основные показатели, которых должны придерживаться производители.

Технологические

К этой категории относятся параметры, определяющие способность металла к дальнейшей обработке. Они имеют важное значение при изготовлении деталей и элементов конструкций машин, механизмов. В число технологических характеристик стали 14Х17Н2 входят ниже перечисленные.

- Свариваемость. Низкая, проводится с использованием аргонно-дуговых аппаратов и РДС.

- Ковка. Проводится при начальной температуре в +1250 градусов с последующим понижением до +900. Воздушное охлаждение показано только изделиям с сечением до 350 мм.

- Склонность к отпускной хрупкости. Присутствует.

- Коррозионная стойкость зависит от среды. В паровоздушных смесях при температуре +100 градусов глубина повреждения составляет 0,005 мм/год. В дистиллированной воде, нагреваемой до +300 градусов, этот показатель возрастет до 0,08.

- Жаростойкость. При нагреве до 900 градусов в воздушной среде стали присваивается группа пониженностойких.

Сортамент

Поставка стали 14Х17Н2 осуществляется в виде фасонного или сортового проката, а также в поковке и заготовках. Также из этого материала делают:

- калиброванные прутки;

- шлифованные прутки;

- серебрянку;

- листы;

- полосы.

Особенности сортамента стоит изучить немного подробнее. Листовой прокат выпускается в широком диапазоне толщины и типоразмеров. Трубы делают методом ковки, придавая им квадратное или круглое сечение, а также путем горячего проката металла. Калиброванные прутки могут быть круглыми или квадратными, а также шестигранными. Прокат в полосах получают путем ковки или горячего проката.

Аналоги

У стали 14Х17Н2 есть множество заменителей, соответствующих отечественным и зарубежным стандартам. Среди наиболее востребованных аналогов можно выделить следующие.

- AISI 431. Сталь, разработанная в США. Содержание хрома варьируется от 16 до 18%, никеля – до 2,5%. Относится к мартенситно-ферритному классу, сплав имеет характерную кристаллическую структуру, получаемую путем применения специальной технологии закалки. При этом сталь сохраняет такие же хрупкость при отпуске, напряжение при сварке, сложность соединения.

- X16CrNi16-2. Сталь, классифицируемая по немецкой и европейской системам стандартизации. Содержит хром и никель в пропорции 16 и 2%.

- 2321 (Швеция). Выпускается согласно международному стандарту SS. Коррозионно-стойкий сплав входит в группу аустенитно-ферритных, пригоден для изготовления не только деталей, конструкционных элементов, но и нагружаемых компонентов в ответственных узлах.

- X20CrNi17-2. Сплав с повышенным содержанием углерода и идентичным включением никеля и хрома. Обладает повышенной ударопрочностью.

- Z10CN17. Сталь выпускается по стандарту ANFOR, действующему во Франции. Содержит меньшее количество легирующих компонентов, что влияет на коррозионную стойкость материала.

Ближайшим отечественным аналогом по жаростойкости, сопротивляемости коррозионным процессам можно назвать марку 20Х17Н2. Она имеет схожий состав с легирующими добавками в виде хрома и никеля, но относится к мартенситному классу. Содержание углерода здесь более высокое. Кроме того, материал имеет улучшенную ударную прочность, не подвержен механическому истиранию.

Применение

Из этой коррозионно-стойкой и жаропрочной стали изготавливают детали компрессорных машин. К ним относят диски и валы, рабочие лопатки, фланцы, крепеж. Также 14Х7Н2 подходит для получения компонентов, эксплуатируемых при низких температурных режимах или в агрессивных средах. Материал высоко ценится в авиационной промышленности и химической отрасли.

После закалки с высоким отпуском металл приобретает максимальную коррозионную стойкость. Такие заготовки идут на производство узлов для атомных электростанций, а также для машин и механизмов, поддерживающих работу с нагревом до 800 градусов по Цельсию.

Термообработка

После сваривания – для снижения влияния коррозии на материал – необходимо производить его отпуск. Рекомендованный температурный режим — 680–700 градусов, продолжительность – от 30 до 60 минут.

Основная термообработка проводится с соблюдением температурных режимов. На каждом этапе работы с болванкой или готовым изделием действуют свои требования:

- закалка при температуре 980–1020 градусов;

- отпуск в масляной среде до 680–700 градусов;

- охлаждение на воздухе с постепенным снижением температуры.

Отжиг металлов влияет на их свойства. После термообработки сталь 14Х17Н2 приобретает повышенную твердость, становится более устойчивой к износу. Такой материал может применяться на ответственных участках, под значительными нагрузками. Сталь набирает температуру постепенно, а затем резко охлаждается, циклы повторяются несколько раз.

Закалка — сложный технологический процесс, требующий профессионального выполнения. Нарушение технологии приводит к следующим негативным последствиям:

- окислению;

- растрескиванию;

- пережогу;

- перегреву.

Выполненная с соблюдением всех правил термическая обработка помогает получить сталь с прогнозируемыми характеристиками, эксплуатационными показателями, стабильными физическими параметрами.

Сталь 14Х17Н2 (ЭИ268)

Цифра 14 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 14Х17Н2 это значение равно 0,14%.

Буква «Х» указывает на содержание в стали хрома. Цифра 17 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т.е. среднее содержание хрома около 17%.

Буква «Н» указывает на содержание в стали никеля. Цифра 2 после буквы «Н» указывает примерное количество никеля в стали в процентах, округленное до целого числа, т.е. среднее содержание никеля около 2%.

Вид поставки

Вид поставки — сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75.

Полоса ГОСТ 4405-75, ГОСТ 103-76.

Поковки и кованые заготовки ГОСТ 1133-71.

Характеристика стали 14Х17Н2

Сталь 14Х17Н2 (Условное обозначение ЭИ268) относится к коррозионностойким, жаропрочнмым сталям мартенситно-ферритного класса, т.е. содержат в своей структуре помимо мартенсита не менее 10% феррита. Наибольшей коррозионостойкостью обладает после закалки с высоким отпуском.

Назначение и применение

Назначение — рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах в химической, авиационной и других отраслях промышленности.

Согласно ГОСТ 5632-2014 сталь 14Х17Н2 в основном применяется как коррозионностойкая, так же может применяться как жаропрочная и не применяется как жаростойкая.

Свариваемость

Сталь 14Х17Н2 относится к трудно свариваемым. Cпособы сварки РДС (ручная дуговая сварка), АрДС (аргонодуговая сварка).

Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК (межкристаллитная коррозия) и общей коррозии, поэтому после сварки необходим отпуск при 680-700 °С в течении 30-60 мин.

Применение стали 14Х17Н2 для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 14X17Н2 ГОСТ 5632 | Сортовой прокат ГОСТ 5949, Листы ГОСТ 7350 М3б, М2б. | От -70 до 350 | Для деталей внутренних устройств арматуры, работающих в средах слабой агрессивности при требовании повышенной прочности и твердости. |

| Поковки ГОСТ 25054 | Стойкость против межкристаллитной коррозии обеспечивается термообработкой на твердость 22,5…31 HRC (229…285 НВ) и 25…28 HRC (240…260 НВ) | ||

| Для деталей электромагнитных клапанов с улучшенными магнитными свойствами (после длительного отжига на твердость 25…28 HRC (240…260 НВ). После закалки и низкого отпуска температура применения 200°С |

ПРИМЕЧАНИЕ

Сталь 14Х17Н2 стойка к межкристаллитной коррозии после закалки и высокого отпуска.

Испытание на межкристаллитную коррозию проводить по ГОСТ 6032 по методу А (без провоцирующего нагрева), кипятить 15 часов.

Применение стали 14Х17Н2 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | ||

| 14Х17Н2 | ГОСТ 5632 | От -70 до 350 | 2,5 (25) | От -70 до 350 | 2,5 (25) | От -70 до 350 | Не регламен- тируется |

Применение стали для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 14Х17Н2 ГОСТ 5632 | Сортовой прокат ГОСТ 5949, ГОСТ 1051 | От -70 до 350 | Применяется для работы в средах слабой агрессивности при требовании повышенной прочности. Стойкость против межкристаллитной коррозии обеспечивается после термической обработки на твердость 22,5…31 HRC (229…285 НВ) и 25…28 HRC (240…260 НВ). Применяется также для деталей с улучшенными магнитными свойствами (после длительного отжига на твердость 25…28 HRC). Пределы применения даны после закалки и высокого отпуска; после низкого отпуска температура применения 200°С |

Применение стали 14Х17Н2 для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 14Х17Н2 ГОСТ 5632 | От -70 до 250 | 22,5…31 HRC | Работоспособность узла затвора обеспечивается при наличии разности твердости уплотнительных поверхностей |

| 14Х17Н2 ГОСТ 5632 | От -70 до 250 | 22,5…31 HRC |

Применение стали 14Х17Н2 для направляющих и резьбовых втулок

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 14Х17Н2 ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -70 до 250 | Применяется для работы в условиях атмосферной коррозии и средах слабой агрессивности. Твердость втулок выбирается с учетом твердости шпинделя. Для повышения стойкости против задирания рекомендуется применять хромирование |

Применение стали 14Х17Н2 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 14Х17Н2 ГОСТ 5632 | Поковки, сортовой прокат | 350 |

Физические свойства

Плотность ρ при температуре испытаний, 20 °С — 7750 кг/см 3

Удельная теплоемкость c при температуре испытаний, 20°С — 462 Дж/(кг*К)

Модуль нормальной упругости Е, ГПа

| При температуре испытаний, °С | |||

| 20 | 300 | 500 | 600 |

| 193 | 164 | 148 | 133 |

Коэффициент теплопроводности λ Вт/(м*К)

| При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 21 | 22 | 23 | 24 | 24 | 25 | 26 | 27 | 28 | 30 |

Удельное электросопротивление ρ нОм*м

| При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 720 | 780 | 840 | 890 | 990 | 1040 | 1110 | 1130 | 1160 | 1170 |

Коэффициент линейного расширения α*10 6 , К -1

| При температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 9,8 | 10,6 | 11,8 | 11,0 | 11,1 | 11,3 | 11,0 | 10,7 | 11,4 | 11,5 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | S | Р |

| 0,11-0,17 | не более 0,8 | не более 0,8 | 16,0-18,0 | 1,5-2,5 | не более 0,025 | не более 0,03 |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HB, не более |

| не менее | ||||||||

| ГОСТ 5949-2014 | Пруток. Закалка с 975- 1040 °С в масле, отпуск при 275-350°С охл. на воздухе | 60 | 835 | 1080 | 10 | 30 | 49 | не более 285 |

| Закалка с 1000- 1030 °С в масле, | ||||||||

отпуск при 620-660°С,

Механические свойства в зависимости от температуры отпуска

Примечание. Пруток. Отжиг при 760-780°С, 2 ч, охл. с печью; закалка с 950-975°С, 1 ч в масле.

Механические свойства при повышенных температурах

Ударная вязкость KCU

| Состояние поставки | КСU, Дж/см 2 , при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Лист толщиной 10 мм. Образцы: | ||||

| поперечные | 56 | 51 | 49 | 47 |

| продольные | 71 | 53 | 53 | 52 |

Механические свойства при испытании на длительную прочность

Технологические свойства

Температура ковки, °С: начала 1250, конца 900. Сечения до 350 мм охлаждаются на воздухе.

Свариваемость — трудносвариваемая. Способ сварки РДС, АрДС. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700°С в течение 30-60 мин.

Обрабатываемость резанием — Kv тв.спл = 0,4 и Kv б.ст = 0,3 в закаленном и отпущенном состояний при НВ 330.

Склонность к отпускной хрупкости — склонна.

Читайте также: