Сталь 20 перлитная или аустенитная

Обновлено: 26.04.2024

В основе классификации стали лежат следующие основные признаки: способ производства, химический состав, назначение. Кроме того, сталь классифицируют по качеству, товарной форме, состоянию поверхности и точности изготовления, зернистости, структурному состоянию и другим признакам. По способу производства различают сталь: мартеновскую, бессемеровскую, томасовскую, кислородно-конвертную, электросталь и тигельную. Другие способы производства стали имеют не слишком широкое распространение. По характеру футеровки сталеплавильных агрегатов различают сталь основную и кислую. По степени раскисленности сталь делят на спокойную, полуспокойную и кипящую. По химическому составу сталь делится на две основные группы – на углеродистую и легированную. В свою очередь углеродистые стали по содержанию углерода делятся на малоуглеродистые ( не более 0,3 % C), среднеуглеродистые (примерно от 0,3 до 0,65% C) и высокоуглеродистые (более 0,65% С). Углеродистую сталь подразделяют также на углеродистую сталь обыкновенного качества и на сталь углеродистую качественную. По содержанию легирующих элементов легированные стали делят на низколегированные, среднелегированные и высоколегированные. Если содержание легирующих элементов преобладает над железной основой (более 50%), то такие стали именуются сплавами. По назначению углеродистые стали делят на конструкционные и инструментальные. В конструкционных сталях выделяют строительные (преимущественно малоуглеродистые) и машиностроительные(среднеуглеродистые и малоуглеродистые) . В инструментальных выделяют группы сталей, предназначенных для режущего, мерительного и штамповочного инструментов. Легированные стали в зависимости от назначения делят на конструкционные, инструментальные и стали с особыми (специальными) свойствами. Для придания легированным сталям требуемых свойств в них вводят специальные легирующие элементы в повышенных количествах. Соответственно легирующим элементам стали получают названия – хромистые, никелевые, хромоникелевые, и.т.д.

По качеству стали разделяют на стали обыкновенного качества, стали качественные и стали высококачественные. По товарной форме (или методам придания формы) различают сталь литую, кованую, (поковки или штамповки), катаную. При одинаковом химическом составе литая сталь имеет пониженные механические свойства по сравнению с кованой и катаной сталью. Однако с помощью литья в ряде случаев можно экономичным образом изготавливать детали сложной формы. Полуфабрикаты из стали поставляют калиброванными, шлифованными, а иногда шлифованными и полированными (серебрянка). Размер так называемого природного зерна в значительной степени влияет на процессы и результаты термической обработки и горячей обработки давлением. В связи с этим существует классификация стали по величине природного зерна. Шкала величин зерна стали и методы определения величины зерна установлены ГОСТОМ. Стали могут поставляться термически необработанными и термически обработанными – отожженными, нормализованными и.т.д. По структуре, полученной при охлаждении на воздухе, легированные стали разделяют на пять классов: перлитный, мартенситный, аустенитный, ферритный и карбидный. Сталь перлитного класса является наиболее распространенным конструкционным материалом во всех отраслях промышленности, в том числе и в наиболее квалифицированном машиностроении. Сталь этого класса, как правило, содержит наименьшее количество легирующих элементов. Сталь мартенситного класса характеризуется высокой твердостью, большой хрупкостью и плохой обрабатываемостью. Эта сталь до настоящего времени не получила сколько-нибудь заметного распространения. Сталь аустенитного класса содержит наибольшее количество легирующих элементов. Стали этого класса в зависимости от природы легирующих элементов и их количества, а также от характера термической обработки могут обладать самыми различными высокоценными свойствами: большой пластичностью, вязкостью, значительной прочностью, высоким сопротивлением истиранию и коррозии, малым коэффициентом теплового расширения, немагнитностью и другими специальными свойствами. Стали этого класса весьма трудно поддаются обработке. Сталь ферритного класса имеет незначительное содержание углерода и высокое содержание легирующих элементов, ограничивающих область твердых растворов и расширяющих область твердых растворов. Стали этого класса относятся к группе незакаливающихся. При их нагревании не наблюдается полиморфных превращений, а происходит лишь рост зерна. Структура таких сплавов состоит из феррита и небольшого количества карбидов. Сталь карбидного класса содержит большое количество легирующих элементов, образующих карбиды, хорошо различимые в микроструктуре. Стали этого класса характеризуются высокой твердостью, износостойкостью, теплостойкостью и являются лучшими сталями для высокопроизводительного режущего инструмента. По структуре в отожженном состоянии легированные стали подразделяют на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные. Доэвтектоидные стали характеризуются наличием в их структуре свободного феррита, эвтектоидные стали имеют перлитную структуру, заэвтектоидные стали имеют в структуре избыточные вторичные карбиды (выделившиеся из аустенита), легированные ледебуритные стали имеют в структуре первичные карбиды, выделившееся из жидкой стали.

Классификация легированных сталей

Особое внимание в настоящей работе студенты должны обратить на классификацию сталей по структуре, получаемой после нагрева до 950 0 С и охлаждения на воздухе. В соответствии с этой классификацией легированные стали делят на пять классов: ферритный, перлитный, мартенситный, аустенитный и карбидный (ледебуритный).

Стали перлитного класса содержат любое количество углерода, но менее 2,14 % С (мало-, средне- высокоуглеродистые стали). Суммарное содержание всех легирующих элементов – не более 5 % (сумма легирующих элементов < 5 %). К сталям перлитного класса относятся различные конструкционные стали, применяемые для изготовления деталей машин, а также инструментальные.

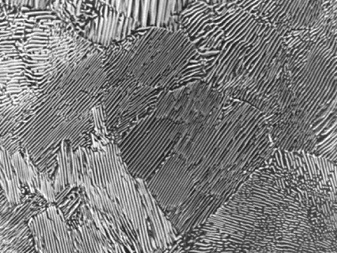

Микроструктура легированной стали перлитного класса приведена на рисунке 3.

Примерами сталей перлитного класса могут служить: 15Х, 40ХГ, 20ХН3А, 25ХГС, 20ХГР, 38ХН3МФ (машиностроительные); 16Г2АФ, 15ХСНД (строительные); 35ГС, 20ХГ2Ц (арматурные); 70С3А, 50ХГФА (пружинные), ШХ9, ШХ15СГ (шарикоподшипниковые); 16М, 25Х1МФ (жаропрочные (котельные)); 9ХС, ХВГ, 5ХНВ, В2, 4Х3ВМФ (режущие и штамповые).

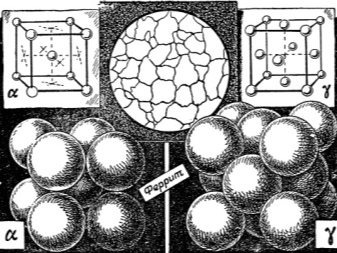

Стали ферритного класса содержат < 0,25 % углеродаи высокое содержание легирующих элементов – хрома (> 10 %), вольфрама, кремния, ограничивающих область существования g-твердого раствора и расширяющих область a-твердого раствора. В них при их нагреве не наблюдается полиморфных превращений, а происходит рост зерна. Микроструктура легированной стали ферритного класса приведена на рисунке 4.

При введении в сталь 12 ¸ 14 % Cr ее электрохимический потенциал становится положительным, и она приобретает устойчивость против коррозии в атмосфере, морской (пресной) воде, ряде кислот, солей и щелочей. Под коррозией понимается поверхностное разруше ние металла под воздействием внешней среды. В качестве нержавеющих широко применяют стали: 08Х13, 12Х13, 12Х17, 08Х17Т, 14Х17Н2.

При повышенном содержании хрома сталь приобретает жаростойкие свойства. Под жаростойкими (окалиностойкими) сталями и сплавами понимают стали и сплавы, обладающие устойчивостью против химического разрушения поверхности в газовых средах при температурах выше 500 0 С и работающие в ненагруженном или слабонагруженном состоянии. Для приобретения жаростойких свойств при рабочей температуре ~ 900 0 С сталь должна содержать не менее 10 % хрома, а при рабочей температуре ~ 1100 0 С – не менее 20 ¸ 25 % хрома. Примеры сталей: 12Х17, 15Х28, 15Х25Т, 14Х17Н2.

Данные стали содержат небольшие добавки титана, никеля, ниобия, молибдена. Титан, ниобий, молибден вводят для измельчения зерна, предотвращения межкристаллитной коррозии, а никель для повышения прочности.

Большим недостатком сталей ферритного класса является то, что возникающая при перегреве (например, при сварке) крупнозернистость не может быть устранена термической обработкой, так как в этих сталях нет фазовых превращений. Крупнозернистость создает повышенную хрупкость стали (порог хладноломкости повышается и переходит в область положительных температур).

Стали аустенитного класса содержат любое количество углерода. Основные легирующие элементы этих сталей – хром, никель, марганец.

Суммарное содержание хрома и никеля около 30 % (Cr + Ni » » 30 %), содержание марганца более 10 % (Mn > 10 %). Легирующие элементы – Ni и Mn, стабилизируют аустенит и позволяют сохранить данную структуру при комнатных температурах (рис. 5).

Стали этого класса в зависимости от природы легирующих элементов и их количества, а также от характера термической обработки могут обладать самыми различными высокоценными свойствами: низким пределом текучести, умеренной прочностью, высокой пластичностью, высокой вязкостью, высоким сопротивлением истиранию, малым коэффициентом теплового расширения, немагнитностью, хорошей коррозионной стойкостью в окислительных средах и другими специальными свойствами.

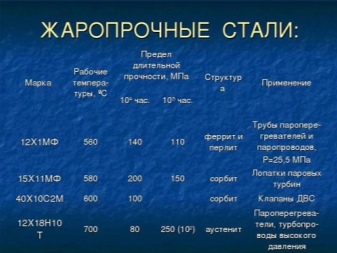

Представителями аустенитных сталей являются: 12Х18Н9Т, 10Х14Г14Н4Т, 12Х17Г9АН4 (коррозионно-стойкие); 06Х25Н28МДТ (кислотостойкие); 07Х21Г7АН5, 03Х19Г10Н7АМ2 (криогенные стали – работают при низких температурах, до –296 0 С); 12Х25Н16Г7АР, 30Х24Н12СЛ (жаростойкие стали); 110Г13Л, 30Х10Г10 (износостойкие стали); 45Г17Ю3А, 55Г9Н9Х3 (маломагнитные); 4Х12Н8Г8МФБ, 08Х14Н28В3Т3ЮР, 45Х14Н14В2М (жаропрочные – обладают повышенными механическими свойствами при высоких температурах).

Стали мартенситного класса являются среднеуглеродистыми, содержат 0,25 ¸ 0,6 % С. Содержание легирующих элементов свыше 5 % (Cr >10 % или сумма легирующих элементов > 5 %).

Мартенсит – это пересыщенный твердый раствор углерода в a-железе с такой же концентрацией, как и у исходного аустенита. Мартенсит имеет тетрагональную кристаллическую решетку. Типичная микроструктура мартенсита стали имеет характерный игольчатый вид. Аустенит, который существует при нормальной температуре наряду с мартенситом, называется остаточным аустенитом (светлые поля между иглами мартенсита). Микроструктура легированной стали мартенситного класса приведена на рисунке 6.

Стали этого класса характеризуются высокой твердостью, большой хрупкостью и плохой обрабатываемостью. Из них изготавли

вают различный инструмент и другие детали, работающие в активной коррозионной среде.

Примеры сталей мартенситного класса: 40Х10С2М, Х7СМ (жаропрочные (сильхромы)); 40Х13, 30Х13 (коррозионно-стойкие); 25Х2Н4ВА (высокопрочные).

Стали карбидного (ледебуритного) классасодержат более 0,5 % углерода (0,7 ¸ 2,20 % С) и повышенное количество карбидообразующих элементов (V, W, Mo, Cr,). Весь углерод в отожженной стали находится в связанном состоянии в виде специальных карбидов.

Под влиянием легирующих элементов точки S и E диаграммы состояния Fe – Fe3C перемещаются влево, к меньшим содержаниям углерода. Поэтому ледебуритные стали имеют в структуре в литом состоянии эвтектику типа ледебурита, в которой находятся крупные

частицы карбидов (рис. 7, а). Но так как эти стали содержат углерода менее 2,0 % , то могут быть подвергнуты пластической деформации (ковке).

Ковка изменяет строение быстрорежущей стали, так как разбивает эвтектику на отдельные обособленные карбиды. В кованой отожженной стали можно наблюдать три вида карбидов: крупные обособленные первичные карбиды, более мелкие вторичные и очень мелкие эвтектоидные карбиды, входящие в основной сорбитовый фон (рис. 7, в). Количество карбидов в этих сталях достигает 30 ¸ 35 %.

Примером сталей карбидного класса могут быть быстрорежущие стали. Быстрорежущие стали обладают высокой теплостойкостью, износостойкостью, красностойкостью, работают в условиях больших скоростей трения. Высокая твердость у быстрорежущих сталей сохраняется до 500 ¸ 600 0 С.

Из этих сталей изготавливают – резцы, сверла, фрезы, метчики, плашки, развертки, зенкеры, пилы, напильники.

Примеры сталей карбидного класса: Р9, Р18, Р6М5, Р10К5Ф5.

Также к сталям карбидного (ледебуритного) класса можно отнести высокохромистые стали (11,0 ¸ 13,0 % Cr при 1,0 ¸ 2,2 %С), которые нашли широкое применение для холодных штампов и других инструментов, деформирующих металл в холодном или относительно невысоко нагретом состоянии. Эти стали обладают высокой износоустойчивостью, повышенной теплостойкостью, малой деформируемостью при термической обработке. Примеры: Х12, Х12ВМ.

Специальные стали: виды, примеси для легирования

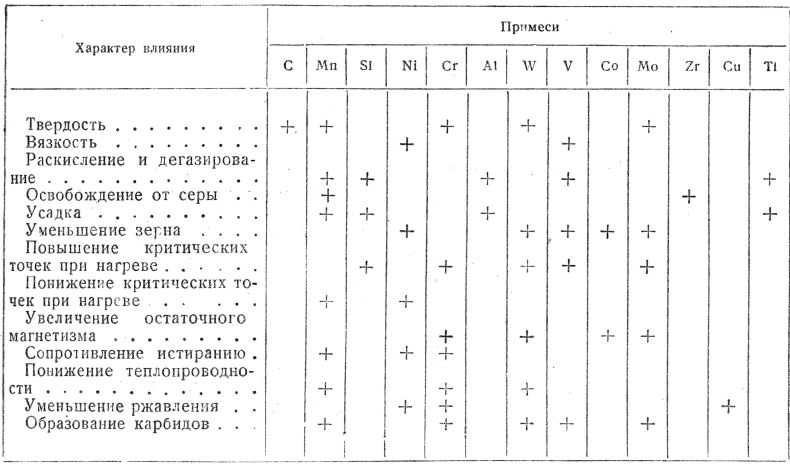

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий. В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные. Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Классификация

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов. При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей. Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.

Влияние примесей на стали

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий. Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь. Но важно не только правильно скомбинировать примеси. Итоговые характеристики во многом зависят и от их пропорций.

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях. В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена. Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

1. Доэвтектоидные стали имеют структуру феррита и перлита (рисунок 1,а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВА, 3ОХГСА, 40Х и многие другие.

|  |

| а) | б) |

Рисунок 1.- Схемы микроструктуры легированной стали доэвтектоидного класса марки 3ОХГСА после полного отжига от 880 О С (а- тонкопластинчатый перлит и феррит) и после нормализации от 880 О С (б- сорбит и феррит) ´600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

Рисунок 2.- Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860 О С. Пластинчатый перлит. ´600 | 2. Эвтектоидные стали имеют перлитную структуру (рисунок 2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру. |

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Так сталь ХГ, содержащая 1,30-1,50%С; 1,30-1,60%Сr и 0,45-0,70%Мn, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторич-ных карбидов (рисунок 3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рисунок 3,б).

|  |

| а) | б) |

Рисунок 3.- Схема микроструктуры легированной стали заэвтектоидного класса марки ХГ после полного отжига от 1000 О С (а- тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б- зернистый перлит и вторичные карбиды округлой формы). ´600

При охлаждении в процессе кристаллизации перитектическое превращение (жидкость+d-феррит®аустенит) не успевает завершиться, и в структуре сохраняется некоторое количество d-феррита, который в быстрорежущих сталях при дальнейшем охлаждении претерпевает эвтектоидный распад с образованием d-эвтектоида, состоящего из тонкодисперсной смеси аустенита и карбидов. Из-за большой измельченности d-эвтектоид сильно травится, имеет вид темных кристаллов округлой формы и плохо отличим в оптическом микроскопе от перлита (рисунок 4,а).

|  |

| а) | б) |

Рисунок 4.- Схема микроструктуры легированной стали ледебуритного класса марки Р18 в литом состоянии (а- ледебурит, аустенит и эвтектоид) и после обработки давлением - ковки и отжига (б- крупные первичные и мелкие вторичные карбиды, мелкозернистый перлит). ´600

Карбиды, образовавшиеся в процессе кристаллизации и входящие в состав ледебурита, называются первичными.

По структуре стали ледебуритного класса следовало бы рассматривать как белые чугуны. Однако в результате пониженного содержания углерода они по свойствам значительно ближе к стали, чем к чугунам, что позволяет рассматривать их как стали. Ледебуритные стали обладают более высокой пластичностью, чем белые чугуны, поэтому путем горячей обработки давлением удается раздробить ледебуритную эвтектику и повысить свойства стали за счет равномерного распределения карбидов. Структура кованой и отожженной быстрорежущей стали Р18 состоит из крупных первичных карбидов, более мелких вторичных и мелкозернистого перлита, состоящего из легированного феррита и эвтектоидных карбидов (рисунок 4,б).

К ледебуритному классу относятся инструментальные стали - быстрорежущие марок Р9, Р12, Р18, Р9Ф5, Р10К5Ф5 и для штампов холодной штамповки марок Х12, Х12Ф1, Х12М.

5. Аустенитного класса стали содержат большое количество легирующих элементов, которые расширяют область аустенита, повышая его устойчивость, и резко сужают область существования феррита.

Элементами, стабилизирующими аустенитную структуру, являются никель, марганец, медь, азот и углерод. При достаточном их содержании сталь не претерпевает фазовых превращений и сохраняет аустенитную структуру при охлаждении до комнатной температуры.

Рисунок .5.- Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050 О С в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 35-45 с) | Для аустенитной структуры характерно наличие внутри зерен прямолинейных границ двойникования. На рисунке 5 показана структура стали 12Х18Н9Т закаленном состоянии. При медленном охлаждении от 1050 О С из аустенита выделяются по границам зерен карбиды, снижающие механические свойства. Поэтому стали аустенитного класса часто применяются в однофазном состоянии. аустенита, которое получается пу- |

тем растворения карбидов при нагреве и последующей закалки в воде. Стали аустенитного класса в зависимости от химического состава могут быть нержавеющими (12Х18Н9Т, 08Х18Н12Т, 04Х18Н10), жаропрочными (08Х18Н10Т, 45Х14Н14В2М), износостойкими (Г13), а также обладать другими особыми свойствами.

Жаропрочность определяется силами межатомного взаимодействия при повышенных температурах, а так как плотность упаковки атомов в аустените максимальная, то стали аустенитного класса обладают наибольшей жаропрочностью. Хром и никель являются основными легирующими компонентами этих сталей. Хром определяет окалиностойкость, а никель - устойчивость аустенита.

В хромоникелевых нержавеющих сталях из-за наличия углерода могут образоваться специальные карбиды, преимущественно типа М23С6. Выделение карбидов происходит по границам зерен, что при определенных условиях приводит к появлению особого вида коррозионного разрушения по границам зерен, называемого межкристаллитной коррозией.

Благодаря аустенитной структуре эти стали немагнитны, имеют высокую пластичность и многие из них хорошо штампуются в холодном состоянии.

6. Ферритного класса стали имеют высокую концентрацию легирующих элементов, сужающих область аустенита и расширяющих область феррита. К таким элементам относятся: хром, кремний, алюминий, молибден, вольфрам, ванадий, титан и другие.

Рисунок 6.- Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600 | Электротехническая сталь имеет по ГОСТу специальную маркировку. Первая цифра за буквой Э показывает примерное содержание кремния в %. Вторая цифра характеризует уровень электротехнических и магнитных свойств (чем цифра больше, тем свойства выше). Кремний, растворяясь в феррите, резко увеличивает электросопротивление и тем самым снижает потери на вихревые токи и гистерезис. |

При высоком содержании хрома, кремния и алюминия стали ферритного класса являются жаростойкими (окалиностойкими), так как эти элементы способны образовывать на поверхности детали плотные пленки окислов, препятствующие проникновению кислорода и образованию окалины. К жаростойким относятся стали марок Х17, ОХ17Т, Х25Т, Х28, 1Х12СЮ, Х18СЮ и другие. Стали ферритного класса в качестве жаропрочных не применяются, так как феррит имеет более низкую плотность упаковки атомов в решетке, чем аустенит. Благодаря ферритной структуре, эти стали обладают фeppoмагнитными свойствами.

2.2. Микроструктура легированных сталей после охлаждения на воздухе из аустенитного состояния

1. Перлитного класса стали имеют сравнительно малое содержание легирующих элементов, вследствие чего их критическая скорость закалки оказывается выше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе происходит распад аустенита диффузионным путем с образованием перлитных структур (перлит, сорбит или троостит), которые отличаются друг от друга различной дисперсностью пластин карбидов и легированного феррита.

К сталям перлитного класса относится большинство конструкционных и инструментальных сталей: 20Х, 40Х, 3ОХГСА, Х, ХГ, ХВГ, 9ХС и другие. На рисунке 1,б показана микроструктура стали 30ХГСА в нормализованном состоянии. При ускоренном охлаждении на воздухе весь феррит не успевает выделиться из аустенита, который превращается в сорбит. Поэтому после нормализации зерен феррита значительно меньше, чем после полного отжига.

2. Мартенситного класса стали содержат больше легирующих элементов по сравнению со сталями перлитного класса. Легирующие элементы, повышая устойчивость переохлажденного аустенита к распаду, настолько снижают критическую скорость закалки, что она оказывается меньше скорости охлаждения на воздухе.

Рисунок 7.- Схема микроструктуры легированной стали мартенситного класса марки 20X13 после нормализации от 1050 О С. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 60-80 с) | Поэтому при охлаждении на воздухе сталь закаливается на мартенситную структуру (рисунок 7). К мартенситному классу относятся стали марок 20Х2Н4А, 20Х13, 30X13, 50X13, Р9, Р6М5, Р18 и другие. 3. Аустенитного класса стали содержат большое количество легирующих элементов, которые снижают температуру начала мартенситного превращения в область отрицательных температур и настолько повышают устойчивость аустенита, что он после охлаждения на воздухе совершенно не распадается при комнатной температуре. К аустенитному классу |

относятся стали марок 12Х18Н9Т, Г13, 45Х14Н14В2М и другие (см. рисунок 5).

4. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе от аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов.

Легирующие элементы, растворяясь в цементите, способны образовывать легированный цементит, например, (Fe,Мо)3С, (Fe,Cr)3C, (Fe,W)3C. Легированный цементит и специальные карбиды типа М6С, M7C3, М23С6 (где М - карбидообразующие элементы), например, Fe3Mo3C, Cr7C3, Cr23C6, имеющие сложную кристаллическую решетку, построенную из закономерно расположенных атомов металла и углерода, относятся к карбидам первой группы.

Металлы, для которых отношение атомного радиуса углерода (0,079 нм) к их собственному радиусу меньше 0,59, способны образовывать специальные карбиды типа М2С и MC (MO2C, W2C, WC, VC, TiC и другие), являющиеся фазами внедрения. Эти карбиды имеют сравнительно простую кубическую или гексагональную решетку, построенную из атомов металла, а атомы углерода внедрены в нее. Карбиды, представляющие фазы внедрения, относятся ко второй группе.

Однако в чистом виде перечисленные карбиды в сталях не существуют. Все они растворяют железо, а при наличии нескольких карбидообразующих элементов- и эти элементы. Так, в хромомарганцовистой стали вместо специального карбида хрома Cr23C6 образуется сложный карбид (Сr,Мn,Fe)23С6, содержащий в твердом растворе железо и марганец.

Следует отметить, что фазы внедрения значительно труднее растворяются в аустените при нагревании, чем карбиды первой группы и тем более, чем простой цементит Fe3C. Поэтому для растворения карбидов в аустените легированные стали нагревают при термической обработке до более высоких температур, чем углеродистые стали.

Карбиды повышают износостойкость, твердость и режущие свойства легированных сталей. К карбидному классу относятся инструментальные стали, например, марок Р9, Р18, Х12, Х12Ф1, ХВ5 и многие другие (см. рисунок 4).

5. Ферритного класса стали имеют минимальное содержание углерода при большом количестве легирующих элементов, расширяющих область a-железа (феррита). Такие стали кристаллизуются с образованием структуры легированного феррита, который ни при охлаждении, ни при нагревании не превращается в аустенит (см. рисунок 6).

Все о перлитных сталях

Потребителям металлов важно выяснить, что это такое — перлитные стали, какие марки к ним относятся. Необходимо разобраться, каково влияние перлита на свойства и структуру стали. Еще один важный нюанс — узнать, где применяют жаропрочные стали.

Характеристика и состав

Сразу стоит указать, что перлитные стали принято относить к слаболегированному и среднелегированному типам. Когда их отожгут или прокатают на специальном оборудовании, можно обрабатывать конструкции самыми разными режущими приспособлениями. С химической точки зрения перлитная сталь традиционно представляет собой смесь железа с углеродом. Перлитом металловеды называют эвтектоидное сочетание феррита и цементита. Эта микроструктура появляется при относительно медленном понижении температуры менее чем до 727 градусов.

Одновременно гамма-железо переходит в другую форму — альфа-железо. Этот процесс сопровождается понижением концентрации углерода. В доэвтектоидной стали содержится довольно много феррита. Дисперсность сплава определяется степенью его переохлаждения в процессе производства.

Относительное количество углерода может гибко варьироваться, но оно не может превосходить 2,14%.

При этом суммарная доля легирующих компонентов должна достигать максимум 5%. Такие особенности химического состава позволяют добиться отличного результата и получать превосходные сплавы почти любого назначения. Необходимо понимать при этом, что перлит эвтектоидной стали отличается от сорбита и троостита только уровнем дисперсности. Чем она выше, тем тверже и прочнее оказывается образец. Поэтому варьирование этих структур не менее актуально, чем корректировка по углероду.

Кристаллическая решетка сталей меняется несколько раз, при различных температурах — 768, 898, 910 и 1390 градусов. Пластинчатый перлит получается в том случае, если сплав стремительно остужают, и входящий в его состав цементит приобретает форму пластинок на микроуровне. Но если остужать заготовку еще быстрее, вместо этой микроструктуры получатся совершенно другие образования.

Характерное для перлита влияние на свойства стали — не только увеличение прочности и повышение твердости, но и уменьшение подвижности диспозиций; сульфидно-оксидная коррозия вполне вероятна, однако существенную опасность имеет только при высоких температурах.

Перлитные стали относятся к самым разным категориям сплавов в зависимости от точного состава, химических и физических свойств, области применения. По классам качества выделяют:

- металл обыкновенного качества;

- качественную продукцию;

- высококачественные партии.

По способу производства в основном упоминают такие виды, как:

- мартеновские;

- бессемеровские;

- тигельные;

- получаемые в кислородных конвертерах;

- вырабатываемые в электрических печах.

Выделяют такие категории (марки) сплавов, как:

- инструментальные;

- конструкционные;

- специальные;

- штамповочные;

- жаропрочные;

- строительные стали.

Маркировка легированных сталей иллюстрирует количественное содержание углерода. Дальше буквами показывают содержание легирующих компонентов. Если их доля менее 1,5%, эту концентрацию просто не пишут. Углеродистые сплавы четко отличают от легированных образцов. Они не взаимозаменяемы.

Сталь, имеющая структуру перлит и цементит вторичный в комбинации с ледебуритом, мало отличается от доэвтектического чугуна.

Что касается сплавов конструкционных с пределом текучести свыше 360 МПа, они маркируются как М03 или W03. По свариваемости также выделяют группы:

- М02 (сталь низколегированная, содержание хрома и молибдена);

- М01 (перлитная группа с текучестью до 360 МПа);

- М04 (высокохромистые сплавы).

По вхождению углерода выделяют прежде всего эвтектоидную сталь. В ней содержится точно 0,8% этого элемента; при меньшей концентрации говорят о доэвтектоидной, а при большей — о заэвтектоидной группе. Доэвтектоидный сплав еще относят к феррито-перлитной категории. В эвтектоидном металле встречается пластинчатый либо зернистый перлит. Заэвтектоидная продукция состоит из перлито-цементитной комбинации.

Сталь 45 перлит относят к доэвтектоидной категории. Этот металл необходимо улучшать (к примеру, отжигая его или закаливая). Необходимые качества достигаются только после перевода в аустенитное состояние. То же самое относится и к стали 60 перлит; она предназначена для различных конструкций и содержит относительно много марганца. Иногда применяют и подкаливающиеся перлитные стали, но это уже прерогатива узких специалистов.

Производство

Очень интересно выяснить, как все это получают. Выработать перлит в легированной стали трудно даже при отлично поставленной термообработке. Образование эвтектоида усложняется вовлечением в процесс вспомогательных веществ. Порой между различными структурами легирующие компоненты распределяются неравномерно. Добавлять большое количество хрома не рекомендуется. Введение дополнительных компонентов позволяет улучшать характеристики сплава. Так, никель улучшает свариваемость металла. Титан увеличивает не только плотность, но и эластичность материала. Последовательность производства та же, что и у сталей других типов: плавление шихты, кипение ванны, раскисление. Подвергают отжигу на зернистый перлит как эвтектоидные, так и заэвтектоидные сплавы.

Процедура отжига подразумевает:

- прогрев до точки полного или неполного отжига (в зависимости от конкретного состава);

- поддержание в равномерно прогревающемся состоянии;

- после достижения фазового перехода — постепенное охлаждение сплава с учетом всех особенностей конкретной плавки.

Применение

То, где применяют перлитную сталь, зависит от ее конкретных характеристик. Так, потребителями жаростойких или теплоустойчивых продуктов являются производства:

- котельного оборудования;

- турбин;

- компрессоров;

- печей;

- паропроводов;

- запорной арматуры.

Хорошими примерами перлитных сталей являются:

Из 15Х часто делают втулки и шестеренки, валики и толкатели. Сплавы 40ХГ идут на штоки, болты и шпильки. Материал 35ГС востребован производителями арматуры с периодическим профилем. Продукцию категории 16Г2АФ обычно отпускают для изготовления металлических ферм. Получают из нее и иные металлоконструкции.

Очень важное значение имеет точное определение свариваемости и конкретных параметров, при которых сплавы могут быть сварены оптимальным образом.

Большой проблемой является образование холодных трещин и потеря прочности в местах, которые обрабатывают сварщики. Профессионалы часто прибегают к подогреву свариваемых изделий. В технологии сварки есть и иные нюансы:

Читайте также: