Сталь 20 варится или нет

Обновлено: 02.05.2024

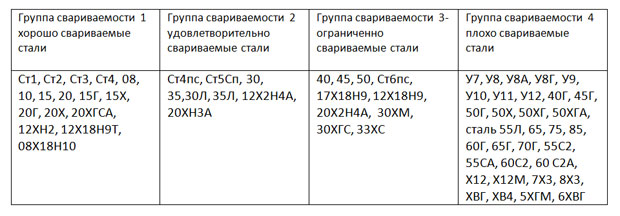

Свариваемость стали - характеристика, указывающая на возможность сварки металла с удовлетворительными механическими свойствами без образования трещин. Разделяют четыре группы свариваемости сталей:

- хорошая свариваемость

- удовлетворительная свариваемость

- ограниченная свариваемость

- плохая свариваемость

Как правило стали с низким содержание углерода обладают хорошей свариваемостью, с высоким содержанием углерода ограниченной или плохой.

Группа свариваемости 1 - хорошо свариваемые стали

Стали, относящиеся к 1 группе могут быть сварены без подогрева и без обязательной последующей термообработки, она применяется только в том случае, если необходимо снять внутренние напряжения металла после сварки.

К хорошо свариваемым относят стали Ст1, Ст2, Ст3, Ст4, сталь 08, 10, 15, 20, стали 15Г, 15Х, 20Г, 20Х, 20ХГСА, 12ХН2, 12Х18Н9Т, 08Х18Н10 и многие другие малоуглеродистые марки сталей.

Группа свариваемости 2 - удовлетворительно свариваемые стали

Стали, которые относят ко 2 группе при сварке в нормальных условиях не склонны к образованию трещин на швах, а также стали которые нуждаются в предварительном подогреве и последующей термообработке для достижения удовлетворительных свойств сварного шва.

К сталям второй группы относят Ст4пс, Ст5Сп, сталь 30, 35,30Л, 35Л, 12Х2Н4А, 20ХН3А.

Группа свариваемости 3 - ограниченно свариваемые стали

Стали 3 группы склонны к образованию трещин на швах. Для предотвращения образования трещин стали 3 группы нагревают, а после сварки термообрабатывают.

К группе с ограниченной свариваемостью относят стали 40, 45, 50 Ст6пс, 17Х18Н9, 12Х18Н9, 20Х2Н4А 30ХМ, 30ХГС, 33ХС.

Группа свариваемости 4 - плохо свариваемые стали

Стали 4 группы свариваются трудно, на швах часто образуются трещины, их необходимо подогревать перед сваркой так в ее процессе. После сварки также требуется термообработка.

К 4 группе относят инструментальные нелегированные стали У7, У8, У8А, У8Г, У9, У10, У11, У12, 40Г, легированная конструкционная сталь 45Г, 50Г, 50Х, 50ХГ, 50ХГА, сталь 55Л, 65, 75, 85, 60Г, 65Г, 70Г, 55С2, 55СА, 60С2, 60 С2А, Х12, Х12М, 7Х3, 8Х3, ХВГ, ХВ4, 5ХГМ, 6ХВГ.

Таблица свариваемости сталей.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки - подвергнуть термообработке.

Сварка стали 20: правила осуществления и возможные нюансы используемых технологий сварочных процессов

Сталь 20 — это конструкционная сталь углеродистого вида, для которой характерно небольшое количество углерода в ее составе, а также малое содержание дополнительных легирующих химических элементов.

Применение данной стали достаточно широко в различных отраслях промышленности: она используется для изготовления детских площадок, перил, поручней, ограждений и т. д.

Государственный стандарт

Ключевые требования, которые предъявляются к физико-химическим свойствам стали 20, содержатся в ГОСТ 1050-2013. В рамках существующих регламентирующих документов также содержится указание на то, в каком виде должна поставляться данная сталь с завода – в виде полуфабрикатов (рулонами, листами) либо в виде готовых изделий (уголков, швеллеров, труб, прутков и иных, доступных для завода-изготовителя при соблюдении технологических процессов).

ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей» введен в действие 1 января 2015 года и призван осуществлять межгосударственное регулирование процессов изготовления металлической продукции, изготовленной способами горячего проката, ковки, калибровки, а также для продукции со специальной разделкой поверхностей, которая будет использоваться в различных отраслях промышленности.

Предпочтительные способы сварки

Сталь 20 предпочтительнее всего варить посредством использования электросварки. Газовая сварка по отношению к данной стали используется редко из-за повышенной опасности (наличие баллонов с горючим газом, который находится под высоким давлением).

Если говорить об использовании электросварки, то чаще всего используется:

- полуавтоматическая сварка в среде защитных газов или с использованием порошковой самозащитной проволоки;

- автоматическая сварка с использованием проволоки;

- ручная дуговая сварка с использованием штучных электродов (наиболее оптимальна для домашнего использования); (наиболее оптимальное ее использование – при сварке тонких деталей).

Перечисленные выше способы являются наиболее оптимальными при условии правильного выбора присадочных материалов, а также режимов выполнения сварки.

Для сварки стали 20 также могут быть использованы способы контактной сварки, сварки трением, термитной и сварки под флюсом. Однако эти способы являются достаточно затратными, что обуславливает их применение, в первую очередь, в промышленном производстве.

Необходимое оборудование

То, какое именно оборудование будет использоваться, зависит от выбранной технологии сварки.

Для газовой сварки потребуются:

- баллоны с горючим газом;

- комплекты шлангов для подачи газов в газовую горелку;

- редукторы;

- газовая горелка;

- присадка (проволока);

- сварочный молоток;

- щетка для зачистки сварных соединений;

- резервуар с водой для охлаждения газовой горелки.

Если речь идет об электрической сварке, то здесь перечень оборудования также будет варьироваться в зависимости от того, какой технологией будет пользоваться сварщик, однако, общий перечень является стандартным:

- источник сварочного тока;

- комплект кабелей для направления тока к месту сварки;

- комплект шлангов (рукавов) для подачи защитного газа (в случае использования данного способа);

- механизм для подачи сварочной проволоки (если используется данная технология);

- присадки (электроды или сварочная проволока, подобранные в соответствии с выбранной технологией, а также в соответствии с физико-химическими параметрами свариваемой стали).

Также потребуются средства для очистки сварного шва от шлаков, образуемых в процессе сварки (молоток, щетка и при необходимости химические средства очистки).

Также при осуществлении сварки потребуется использование защитного оборудования для сварщика:

- костюм из плотной ткани, прошедшей пропитку огнезащитными составами;

- сварочная маска с затемненным стеклом или очки;

- перчатки (краги).

Если выполняются работы высотного типа, то потребуется также и специальный пояс для выполнения высотных работ.

Вне зависимости от того, идет ли речь об электросварке либо о газовой сварке, потребуется подготовить также приспособления для фиксации деталей. В промышленных условиях используются специальные центраторы, кондукторы и станины. В домашних условиях это могут быть тиски, струбцины, сварочные магниты.

Фиксация всех деталей осуществляется на сварочном столе, что позволит минимизировать риск смещения деталей при выполнении сварочных швов.

Технология сварки

Как и в любом другом виде сварки, вся технология делится на три этапа – подготовительный, этап сварки и завершающий. Если сварочное соединение осуществляется в несколько проходов, то вся технология повторяется циклично.

Подготовительный этап

- разметить детали и разрезать их посредством использования специального инструмента (в домашних условиях – болгаркой, в промышленных – плазменная, лазерная резка, резка с использованием механических ножниц и т. д.);

- зачистить края деталей, которые подлежат сварке, от окалин, заусенцев и возможных окислов;

- обезжирить с помощью специальных химических составов;

- в случае наличия влаги прогреть края деталей с помощью газовой горелки или паяльной лампы с целью исключения попадания влаги в сварочный шов.

Основные работы

На основном этапе производится непосредственно сварка деталей:

- подключение источника сварочного тока и выбор режимов: зависят от толщины деталей, выбранной технологии, опыта сварщика;

- предварительный подогрев (за исключением случаев выпаривания влаги) не требуется для стали 20;

- сначала необходимо установить прихваточные швы, размеры и количество которых устанавливается в зависимости от толщины металла на деталях, а также в зависимости от размера самих деталей;

- после этого осуществляется проварка всего контура деталей.

Завершающий этап

Завершающий этап предусматривает обязательную очистку шва от образовавшегося шлака. Сначала весь шлак отбивается с помощью сварочного молотка, а затем происходит зачистка от окалин, наплывов металла, брызг. Это действие может быть осуществлено с помощью специальной жесткой щетки (если количество таких образований небольшое и может быть устранено без серьезных затруднений) либо с помощью болгарки или угловой шлифовальной машинки (если количество образований велико, либо их размеры не позволяют обойтись без специального оборудования). После такой зачистки все швы необходимо осмотреть на факт наличия непроваров либо дефектов (в промышленных условиях возможно использование специального «рентген-просвета», в домашних – визуальный контроль).

В случае выявления существенных дефектов потребуется либо осуществить повторную сварку, либо полностью вырезать соединение и провести его повторную обработку.

Зачистка проводится и в случае многоэтапного формирования сварного шва, если такое действие предусмотрено технологией.

Таблица свариваемости металла (по сталям)

Для второстепенных элементов конструкций и неответственных деталей: настилы, арматура, шайбы, перила, кожухи, обшивки и д.р.

Сваривается без ограничений.

Ст2пс

Ст2кп

Ст2сп

Неответственные детали, требующие повышенной пластичности, мало нагруженные элементы сварных конструкций, работающие при постоянных нагрузках и положительных температурах.

Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка

Для второстепенных и малонагруженных элементов сварных элементов и не сварных конструкций, работающих в интервале температур от- 10 до 400 градусов по Цельсию.

Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка.

Несущие и ненесущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-ой категории) толщиной до 10мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от - 40 до +425 градусов по Цельсию дляСт3пс и толщиной до25мм. Для Ст3сп, Ст3пс при толщине проката от 10 до 25мм. - для несущих элементов сварных конструкций, работающих при температуре от-40 до + 425 градусов, при условии поставки с гарантируемой свариваемостью, Ст3сп при толщине проката свыше 25мм - для несущих элементов сварных конструкций, работающих при температурах от -40 до + 425 градусов по Цельсию, при условии поставки с гарантируемой свариваемостью.

Фасонный и листовой прокат толщиной от 10 до 36мм. для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до + 425 градусов по Цельсию, и для несущих элементов сварных конструкций, работающих при температуре от -40 до +425 градусов при гарантируемой свариваемости.

Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка.

Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей.

Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей типа валов, осей, втулок и др.

Детали клепанных конструкций: болты, гайки, ручки, тяги, ходовые валики, втулки, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, стержни, звездочки, трубчатые розетки, фланцы и другие детали, работающие в интервале о 0 до + 425 градусов по Цельсию, поковки сечением до 800мм.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

Для деталей повышенной прочности: осей, валов, пальцев, поршней и т.д.

Для деталей повышенной прочности: осей, валов, пальцев и других деталей в термообработанном состоянии, а также для стержневой арматуры периодического профиля.

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Марка стали

Заменитель

Применение

Свариваемость

Детали к которым предъявляются требования высокой пластичности, шайбы патрубки, прокладки и другие неответственные детали, работающие в интервале температур от - 40 до + 450 градусов по Цельсию.

Сваривается без ограничений, кроме деталей после химико- термической обработки.

Для прокладок, шайб, вилок, труб, а также деталей подвергаемых химико-термической обработке - втулок, проушин, тяг.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Детали работающие при температуре до + 450 градусов, к которым предъявляются требования высокой пластичности, после химико-термической обработки (ХТО) - детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Детали работающие при температуре от - 40 до + 450 градусов, к которым предъявляются требования высокой пластичности, а также: втулки, шайбы, ушки, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие при температуре от-40 до + 450 градусов; после ХТО - рычаги, кулачки, гайки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от - 40 до + 450 градусов; после цементации и цианирования детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины(крепежные детали, рычаги, оси и т.п.)

Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей.

После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температурах от - 40 до+ 450 градусов под давлением; после ХТО - шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины.

После нормализации или без термообработки патрубки, штуцера, вилки, болты корпуса аппаратов и другие детали из кипящих сталей, работающие при температурах от - 20 до + 450 градусов; после цементации и цианирования - оси, крепежные детали, пальцы, звездочки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины

Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО - винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности.

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, втулки, шпиндели, звездочки, тяги, обода, валы, траверсы, бандажи, диски и другие детали.

После улучшения - коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочения с нагревом ТВЧ -длинные валы, ходовые валики, зубчатые колеса, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации

Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной обработке детали, от которых требуется повышенная прочность.

Ст45

Ст50Г

50Г2

Ст55

После нормализации с отпуском и закалки с отпуском - зубчатые колеса прокатные валки, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев.

Трудно свариваемая. Необходим подогрев и последующая термообработка.

Гусеницы, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие а трение.

Не применяется для сварных конструкций

Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, амортизаторов, замочные шайбы, регулировочные прокладки и другие детали, шпиндели, бандажи, диски сцепления, пружинные кольца к которым предъявляются требования высокой прочности и износостойкости.

*ГОСТ 1055-88 содержит и другие марки стали

Сталь конструкционная легированная хромистая ГОСТ 4543-71

Втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляются требования высокой твердости поверхности при невысокой прочности сердцевины; детали, работающие в условиях износа трением.

Ст15Х

20ХН,

18ХГТ

Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины; детали работающие в условиях износа при трении.

Оси, валики, рычаги, болты, гайки и другие некрупные детали.

Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

Червяки, зубчатые колеса, шестерни, валы, оси, ответственные болты и др. улучшаемые детали.

Ст45Х

Ст38ХА

Ст40ХС

Оси, валы, шестерни, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полу- оси, втулки и другие детали повышенной прочности

Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной твердости, износостойкости и работающие при незначительных ударных нагрузках.

Валы, шпиндели, установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной твердости, износостойкости и прочности, работающие при незначительных нагрузках.

Трудно свариваемая. Необходим подогрев и последующая термообработка

*ГОСТ 4534-71 содержит и другие марки стали.

сталь высоколегированная и сплавы КОРРОЗОННОСТОЙКИЕ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ (ГОСТ 5632-72)

Стали высоколегированные и сплавы коррозионностойкие жаростойкие и жаропрочные (ГОСТ 5632-72) изготавливают марок: 40Х9С2, 40Х10С2М, 08X13, 12X13, 20X13, 30X13, 40X13, 10Х14АГ15, 12X17, 08X17Т, 95X18, 08Х18Т1, 15Х25Т, 15X28, 25Х13Н2, 20Х23Н13, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 15Х12ВНМФ, 20Х12ВНМФ, 37Х12Н8Г8МФБ, 13Х11Н2В2МФ, 45Х14Н14В2М, 40Х15Н7Г7Ф2МС, 08Х17Н13М2Т, 10Х17Н13М2Т, 31Х19Н9МВБТ, 10Х14Г14Н4Т, 14Х17Н2, 12Х18Н9, 17Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Г8Н2Т, 20Х20Н14С2, 08Х22Н6Т, 12Х25Н16Г7АР.

Сплавы по (ГОСТ 5632-72) изготавливают марок:

06ХН28МДТ, ХН35ВТ, ХН35ВТЮ, ХН70Ю, ХН70ВМЮТ, ХН77ТЮР, ХН78Т, ХН80ТБЮ. ГОСТ 5632-72 содержит и другие марки сталей и сплавов.

Марки, область применения и свариваемость сталей (ГОСТ 5632-72)

Выпускные клапана двигателей, крепежные детали

Клапана двигателей, крепежные детали

08X13

12X13

20X13

25X1 ЗН2

Стали: 12X13 12Х18Н9Т

Сталь: 20X13

Стали: 12X13 14X1 7Н2

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам

Сталь: 40X13

Сталь: 30X13

Режущий инструмент, предметы домашнего обихода

Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т

Для немагнитных деталей, работающих в слабоагрессивных средах

Сваривается без ограничений

Крепежные детали, работающие в кислых растворах

08X1 7Т 08X1 8Т1

Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т

Для конструкций, подвергающихся ударным нагрузкам и работающих в кислых средах

Детали, к которым предъявляются требования высокой твердости и износостойкости

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок

Стали: 15Х25Т, 20Х23Н18

Трубы и детали, работающие при высоких температурах

Стали: 10Х25Т 20Х23Н13

Детали, работающие при температуре до 1100°С

Листовые детали, работающие при температуре до 1 100 °С

Детали печей, работающие при температуре до 1100°С

Детали, работающие при температуре до 780 °С

Стали: 15Х12ВНМФ, 18Х11МНФБ

Сварные конструкции, крепежные детали

Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т

Для изготовления сварного оборудования и криогенной техники до темп. -253 °С

Высокопрочные стали и особенности их сварки

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Закаленные стали (структура)

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь — в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Художественная ковка — это настоящее искусство. Более подробную информацию об этом занимательном занятии читайте в нашей статье.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С — не более 0,15%; Si — не более 0,5%; Ni — не более 2,5%; Mn — не более 1,5%; Cr — не более 1,5%; V — не более 0,5%; Mo — не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

Для улучшения свариваемости закаленных металлов необходимы специальные электроды

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй — с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

Схема процесса сварочных работ

Данный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Особенности технологии сварки стали марки 45. Контроль качества соединений. Нюансы выполнения работ

К сварке деталей из различных сплавов нужно подходить индивидуально. Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции.

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб. м;

- ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед. по Роквеллу.

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

- США – 1045;

- Япония – S45C, SWRCH45K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Сварка стали 45. Практика

Если работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

- элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

- обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

- по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

- пор – мелких пузырьков, которые значительно ухудшают свойства шва. Допускается наличие незначительного количества пор;

- трещин – в процессе эксплуатации конструкции они могут увеличится и вызвать разрушение соединения;

- свищей – также влияют на прочность шва.

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы. Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Справка: наплывы металла в зоне сварки также считаются дефектами, удаляются при помощи болгарки с зачистным кругом.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Читайте также: