Сталь 2412 кривая намагничивания

Обновлено: 13.05.2024

Исследование основных магнитных свойств магнитомягких материалов

Цель работы – получение навыков исследования свойств магнитных материалов и обработки результатов измерения тока, напряжения, мощности и магнитных полей.

Теоретическая часть

Общие сведения о ферромагнетизме . К ферромагнетикам относятся железо, никель, кобальт, их соединения и сплавы, а также некоторые сплавы марганца, серебра, алюминия и др.

Все ферромагнетики характеризуются:

1) кристаллическим строением;

2) большим значением магнитной проницаемости, а также существенной и нелинейной ее зависимостью от напряженности поля и температуры;

3) способностью намагничиваться до насыщения при обычных температурах даже в слабых полях;

4) гистерезисом – зависимостью магнитных свойств от предшествующего магнитного состояния («магнитной предыстории»);

5) точкой Кюри, т.е. температурой, выше которой материал теряет ферромагнитные свойства.

Кривые намагничивания. Магнитные свойства ферромагнетиков характеризуются зависимостями магнитной индукции B от напряженности поля H и потерь на перемагничивание P от индукции и частоты.

Зависимости вида B = f(H) называют кривыми намагничивания. Магнитные свойства материала зависят не только от напряженности поля, температуры, наличия или отсутствия механических напряжений и т.д., но и от предшествующего магнитного состояния.

Основная кривая намагничивания представляет собой геометрическое место вершин симметричных петель гистерезиса, получающихся при циклическом перемагничивании (рис. 1).

Петля гистерезиса. При циклическом перемагничивании кривая намагничивания образует петлю гистерезиса (рис. 2).

Форма петли для данного материала зависит от значения поля H max . Для слабых полей она имеет вид эллипсов, с увеличением поля у нее начинают вытягиваться «носики», соответствующие точкам A 1 и А 2 (рис. 2).

Петлю гистерезиса, полученную при условии насыщения, называют предельной. В справочниках обычно приводятся симметричные предельные петли гистерезиса.

Основными характеристиками петли гистерезиса являются остаточная индукция B r , коэрцитивная сила H c и площадь петли, характеризующая потери на гистерезис w г за один цикл перемагничивания.

Остаточной индукцией B r называют индукцию, которая остается в предварительно намагниченном образце после снятия внешнего магнитного поля.

Коэрцитивная сила H c – это размагничивающее поле, которое должно быть приложено к предварительно намагниченному образцу, для того чтобы индукция в нем стала равной нулю.

Энергия потерь на гистерезис, отнесенная к единице объема вещества за один цикл перемагничивания

При перемагничивании материала с частотой f (Гц) удельные потери на гистерезис

где \(\rho\) – плотность материала, кг/м 3 .

Магнитные материалы . Магнитным называют материал, применяемый в технике с учетом его магнитных свойств.

Общепринято выделение двух основных групп магнитных материалов – магнитомягкие и магнитотвердые .

Характерными свойствами магнитомягких материалов являются их способность намагничиваться до насыщения даже в слабых полях (высокая магнитная проницаемость) и малые потери на перемагничивание.

Магнитотвердые материалы (материалы для постоянных магнитов) обладают большой удельной энергией. Эта энергия тем больше, чем больше остаточная индукция B r и коэрцитивная сила H c материала.

Сравнивая петли гистерезиса, характерные для обеих групп материалов, можно отметить, что форма петли, индукция насыщения и остаточная индукция примерно одинаковы, а разница в коэрцитивной силе достигает очень большого значения Для промышленных магнитомягких материалов наименьшая H c ~ 0,4 А/м, а для магнитотвердых наибольшая H c ~ 800 000 А/м, т.е. она отличается в 2·10 6 раз. Следовательно, магнитомягкие материалы имеют узкую петлю гистерезиса с небольшой коэрцитивной силой, а магнитотвердые – широкую петлю с большой коэрцитивной силой.

Магнитомягкие материалы. Магнитомягкие материалы принято классифицировать по их основному химическому составу, который в значительной степени определяет технологию производства, свойства и области применения материала. В соответствии с этим магнитомягкие материалы подразделяют на различные группы.

Технически чистое железо (низкоуглеродистая электротехническая сталь) – это железо, содержащее ограниченное количество примесей, прежде всего углерода, получаемое методами прямого восстановления чистых руд.

Технически чистое железо является дешевым и технологичным материалом , хорошо штампуется и обрабатывается на всех металлорежущих станках, обладает высокими магнитными свойствами в постоянных полях . Основной недостаток железа состоит в малом значении удельного электрического сопротивления , что ограничивает область его применения как магнитного материала постоянными магнитными полями. В переменных полях железо применять нецелесообразно ввиду больших потерь на вихревые токи.

Электротехнические (кремнистые) стали представляют собой твердый раствор кремния в железе.

К преимуществам электротехнических сталей относятся большие значения удельного электрического сопротивления и высокие магнитные свойства . Основными недостатками этих сталей являются повышенная твердость и хрупкость , а также пониженные значения индукции насыщения (по сравнению с железом). Электротехнические стали изготавливают горячекатаными с изотропными магнитными свойствами и холоднокатаными – малотекстурованными и текстурованными с анизотропией магнитных свойств.

Электротехнические стали по сравнению с другими магнитными материалами наиболее широко применяются для изготовления магнитопроводов электрических машин, трансформаторов, дросселей и других устройств, рассчитанных на работу при частоте до 400–500 Гц в области малых, средних и сильных полей, иногда в постоянных полях и при повышенных частотах (до 10 кГц).

Свойства сталей, предназначенных для работы в средних и сильных магнитных полях при частоте 50 Гц . Эта группа сталей является самой большой по количеству марок и объему применения. Ее используют главным образом для производства энергетического оборудования – генераторов, двигателей, силовых трансформаторов. Все марки сталей этой группы производят в виде рулонов, листов и резаной ленты. Толщина рулонной стали от 0,28 до 0,65 мм.

Основными электромагнитными характеристиками этой группы сталей являются кривая намагничивания в области средних и сильных полей, удельные потери при частоте 50 Гц и различных амплитудах магнитной индукции.

На рис. 3 показаны кривые намагничивания, измеренные в широком диапазоне напряженности поля для трех наиболее характерных марок стали рассматриваемой группы. Рисунок характеризует зависимость магнитных свойств от степени легирования и наличия текстуры.

Зависимость удельных потерь от магнитной индукции для различных марок сталей имеет приблизительно одинаковый характер.

Свойства сталей, предназначенных для работы в средних полях при повышенной частоте. Эта группа сталей появилась в связи с широким использованием в технике повышенной частоты (400–20 000 Гц). С ростом частоты увеличивается влияние вихревых токов на процессы перемагничивания. Чтобы вихревые токи были меньше, применяют специальные высоколегированные электротехнические стали (Si = 3–3,5%) в виде тонких листов и лент, обладающие большим удельным сопротивлением. Толщину проката выбирают в зависимости от значения рабочей частоты. Для частоты 400 Гц рекомендуется применять ленты толщиной около 0,15 мм. При частотах 400–1000 Гц выбирают более тонкие ленты (0,08 мм), при 1000–3000 Гц применяют ленты толщиной 0,05 мм. Очень тонкие ленты 0,03; 0,02 и 0,01 мм целесообразно использовать при частотах свыше 3000 Гц.

Основные методы измерения потерь на перемагничнвание.

Осциллографический метод . Идея осциллографического метода состоит в следующем. На магнитный образец (рис. 3.3) накладывают намагничивающую обмотку w н и обмотку для измерения индукции w B . На вертикальные пластины электронного осциллографа (с электростатическим управлением) подают напряжение, пропорциональное намагничивающему току, например с резистора R ш , включенного в цепь последовательно. При этом мгновенное значение напряжения на вертикальных пластинах пропорционально мгновенному значению намагничивающего поля.

На горизонтальные пластины подают напряжение с конденсатора С, включенного последовательно с обмоткой w B и активным сопротивлением r. При соблюдении условий r >> x C напряжение на горизонтальных пластинах

т.е. его мгновенное значение пропорционально мгновенному значению индукции в образце.

В результате сложения отклонений по горизонтали и вертикали электронный луч описывает кривую , изображающую в некоторых масштабах (они могут быть подсчитаны) динамическую петлю гистерезиса.

Осциллографический метод обладает исключительной наглядностью и может быть использован в широком частотном диапазоне. Однако большим недостатком метода является его малая точность. Погрешности измерений Н и В для этого метода порядка 7–10%.

Ваттметровый метод основан на измерении ваттметром полной мощности, затрачиваемой в цепи катушки с магнитным образцом. Схема измерения показана на рис. 4. Потери на перемагничивание в образце подсчитывают как разность между показаниями ваттметра и потерями в измерительных приборах и намагничивающей обмотке.

Ваттметровый метод во многих странах стандартизован для испытания электротехнических сталей.

О значении индукции судят косвенно, по показаниям вольтметра, с помощью которого измеряют действующее значение напряжения на обмотке Wв :

U E = 4 K ф f w S B max , (4)

где Е – э.д.с., уравновешивающая приложенное напряжение; К ф – коэффициент формы кривой, равный для синусоиды 1,11; f – частота; w – число витков обмотки Wв ; S – площадь сечения образца; B max – максимальное значение магнитной индукции.

Ваттметровый метод позволяет измерять потери только на низких частотах, что объясняется в основном трудностью создания точных высокочастотных ваттметров.

Калориметрический метод основан на измерении теплоты, выделяемой перемагничиваемым образцом. Основное преимущество метода перед ваттметровым состоит в возможности измерений в сложных режимах намагничивания и в широком частотном диапазоне – от инфранизких частот до СВЧ.

Теплоту, выделяемую образцом, можно измерить абсолютным или дифференциальным методом.

Абсолютным методом измеряют температуру жидкости, заполняющей калориметр с образцом. Для этой цели применяют термометры с пределами измерения порядка 18–20°С с ценой деления 0,01°С.

Пределы измеряемых таким методом мощностей составляют от нескольких единиц до нескольких десятков ватт. Относительная погрешность измерения потерь в образце равна приблизительно 1%.

Дифференциальный метод, обладающий большей чувствительностью, чем абсолютный, реализуют с помощью установки, которая состоит из двух идентичных калориметров: в один помещают испытуемый магнитный образец, а в другой – заменитель образца из диэлектрика с малыми потерями. На образце имеется намагничивающая обмотка, а на заменителе образца – обмотка из провода с большим удельным сопротивлением, по которой пропускают плавно регулируемый постоянный ток известного значения. В каждый калориметр помещают батарею термопар, которые включают навстречу друг другу. Отсутствие тока в этой цепи означает равенство мощностей тепловыделений магнитного образца и его заменителя. В этом случае потери в образце можно вычислить по формуле

P = I 2 r , (5)

где Р – мощность постоянного тока, выделяемая в калориметре с заменителем образца.

Дифференциальный метод позволяет снизить предел измерения потерь до единиц милливатт с погрешностью порядка 2,5% в широком диапазоне частот (до 1 МГц). Для измерения индукции на кольцевой образец кроме намагничивающей наматывают измерительную обмотку, подключаемую к вольтметру.

При испытаниях наиболее удобны образцы кольцевой формы . Для кольцевого образца со средним диаметром D ср , числом витков намагничивающей обмотки Wн и током в ней I напряженность поля подсчитывают по формуле

Преимуществом кольцевых образцов, кроме простоты определения напряженности поля, является высокая степень однородности намагничивания. Однако кольцевые образцы не всегда можно изготовить, на них трудно наматывать обмотки и они не позволяют создавать сильные намагничивающие поля.

Методика измерения магнитных свойств электротехнической стали.

В данной лабораторной работе использовалась методика измерения магнитных свойств электротехнической стали, основанная на комбинации осциллографического и ваттметрового методов. Испытания проводились путем измерения мгновенных значений напряжения и тока катушки за один период частоты сети и дальнейшей обработки полученных данных с использованием ЭВМ.

Исследование магнитных свойств электротехнической стали на переменном токе частотой 50 Гц в проводится на двух образцах, фотографии которых показаны на рис. 5 и 6. Первый образец имеет кольцевой магнитопровод из стали марки 2412, вторым образцом является магнитопровод статора асинхронного двигателя из стали марки 1521. На обоих образцах намотаны две тороидальные обмотки – намагничивающая Wн и измерительная Wв . Параметры образцов приведены в таблице 1.

Электротехнические стали для магнитопроводов ЭМ и трансформаторов, их классификация и обозначение

Для изготовления магнитопроводов электрических машин применяются листовая электротехническая сталь, стальное литье, листовая сталь, чугун и магнитодиэлектрики.

Тонколистовая электротехническая сталь по ГОСТ 21427.0—75 разделяется на 38 марок. Обозначения марок стали состоят из четырех цифр. Первая обозначает класс по структурному состоянию и виду прокатки, вторая — примерное содержание кремния, третья — группу по основной нормируемой характеристике. Эти три первые цифры в обозначении марки означают тип стали, а четвертая — порядковый номер типа стали.

Сталь подразделяют по структурному состоянию и виду прокатки на 3 класса: 1 — горячекатаную изотропную, 2 — холоднокатаную изотропную, 3 — холоднокатаную анизотропную с ребровой текстурой.

По содержанию кремния сталь подразделяют на 6 групп: 0 — с содержанием кремния, равным 0,4% включительно (нелегированная); 1 — с содержанием кремния, равным 0,4. 0,8%; 2 — с содержанием кремния, равным 0,8. 1,8%; 3 — 1,8. 2,8%; 4 — 2,8. 3,8%; 5 — 3,4. 4,8%.

По основной нормируемой характеристике стали делят на 5 групп: 0 — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (p1,7/50); 1 — удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (p1,5/50); 2 — удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (p1,0/400); 6 — магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В0,4 ); 1 -магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В10).

Свойства стали зависят от содержания кремния и условий ее изготовления. Сталь с низким содержанием кремния имеет меньшую относительную магнитную проницаемость и большие магнитные потери, а также большую индукцию насыщения. Стали с высоким содержанием кремния имеют меньшие потери на вихревые токи и гистерезис и высокую относительную магнитную проницаемость в слабых и средних полях. Содержание кремния снижает плотность и повышает удельное электрическое сопротивление стали.

В электротехнической промышленности широко применяют анизотропные холоднокатаные стали, имеющие в направлении проката более высокую проницаемость и меньшие потери в слабых полях, чем горячекатаные стали. В анизотропных сталях магнитные свойства вдоль прокатки и в направлении, перпендикулярном прокатке, — различные.

Изотропные холоднокатаные стали с кубической текстурой, имеющие высокие магнитные качества как в направлении проката, так и в перпендикулярном направлении.

Горячекатаная изотропная тонколистовая электротехническая сталь изготовляется в виде листов следующих марок: 1211, 1212, 1213, 1311, 1312, 1313, 1411, 1412, 1413, 1511, 1512, 1513, 1514, 1521, 1561, 1562, 1571 и 1572.

Электротехническую холоднокатаную анизотропную тонколистовую сталь,. выпускается следующих марок: 3311; 3412, 3413, 3414, 3415, 3416, 3404, 3405 и 3406.

По точности прокатки и неплоскостности сталь классифицируют так же, как и горячекатаная, по виду покрытия: с электроизоляционным термостойким покрытием (ЭТ), с покрытием, не ухудшающим штампуемость, (М), мягкое, без электроизоляционного покрытия (БП).

Рулонную сталь изготовляют толщиной 0,28; 0,30; 0,35 и 0,50 мм

Тонколистовая холоднокатаная изотропная электротехническая сталь выпускается в виде рулонов, листов и резаной ленты следующих марок: 2011, 2012, 2013, 2111, 2112, 2211, 2212, 2311, 2312, 2411 и 2412 (ГОСТ 21427.2—83).

Магнитные свойства сталей характеризуют кривые намагничивания. Потери в стали от вихревых токов и гистерезиса определяются удельными потерями, т.е. потерями в 1 кг стали при частоте 50 Гц и синусоидальном напряжении.

Для уменьшения потерь от вихревых токов листы стали изолируют лаком и выпускают с термостойким покрытием. Изоляционные прослойки уменьшают активное сечение пакета стали, что учитывается коэффициентом заполнения пакета сталью kc. Он характеризует отношение сечения стали (без изоляции) ко всему сечению пакета.

Для магнитопроводов, работающих в постоянных магнитных полях, применяются: техническое железо с содержанием углерода менее 0,04 %, а также углеродистые стали и чугуны.

Для изготовления сердечников АД исп. стали 2013, 2212, 2214, 2312, 2412

Для изготовления небольших магнитопроводов используются магнитодиэлектрики — материалы, имеющие высокие магнитные свойства и высокое электрическое сопротивление.

Листовая сталь 1211, 2312, 2411 толщиной 0,5 или 1 мм применяется для изготовления главных полюсов и якоря машин постоянного тока.

Для статоров СМ сталь 1511, полюсов стали толщиной 1. 2 мм и более. Это ведет к улучшению kc, который в этом случае составляет 0,95. 0,98.

Листовая сталь применяется для сварных станин машин постоянного тока и изготовления ободов роторов синхронных машин. Толщина листовой стали колеблется от 1,5 до 12 мм. Магнитные свойства такие же, как и у литой стали.

Расчет зубцовой зоны сердечника статора

В основу этого расчета должно быть положено определение конфигурации и размеров пазов, обеспечивающих размещение обмотки статора при заданных значениях магнитной индукции в зубцах статора (табл.5).

Кроме того, необходимо выбрать марку стали.

Допустимые значения магнитной индукции на разных участках магнитной цепи АД,Тл

В настоящее время для сердечников статора и ротора применяются, как правило, следующие марки стали:

2212 с электроизоляционным термостойким покрытием – для двигателей мощностью до 100кВт;

2412 с лакировкой листов после штамповки – для двигателей большей мощности.

Данные электротехнических сталей приведены в табл.6. В этой части расчета необходимо привести основную кривую намагничивания, расшифровку выбранной марки стали и величину удельных потерь ( рис.7).

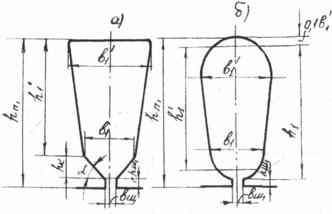

Формы пазов статора приведены на рис.8 , а основные размеры пазов, рекомендуемых в курсовом проекте, показаны на рис.9.

Для овальных и трапециевидных пазов (см.рис. 8, а и б) предназначенных для укладки всыпной обмотки в машинах малой мощности, зубцы имеют постоянное сечение. Условимся для двухслойных обмоток применять пазы по форме рис. 8 а , для однослойных – по форме рис.8,б. Расчет зубцовой зоны производится в следующей последовательности:

1. По табл.5 выбирается допустимая индукция в зубце статора Bz1 , которая будет одинаковой по всей высоте зубца, и допустимая индукция в ярме Ba .

2.Рассчитываются высота ярма ha , ширина зубца bz1 и предварительные размеры паза в штампе hn1 и b ’ 1 (в м):

Данные основных типов электротехнических сталей

| Марка стали | Магнитная индукция ,Тл при напряженности магнитного поля , А/см | Удельные потери | |||||

| В10 | В50 | В100 | В500 | В1000 | В3000 | При толщ. лист., мм | Р1,0/50 |

| 1. Горячекатаная изотропная сталь | |||||||

| 1,26 | 1,62 | 1,75 | 2,07 | 2,15 | 2,40 | 1,0 | 5,8 |

| 1,0 | 5,4 | ||||||

| 0,5 | 2,5 | ||||||

| 1,36 | 1,57 | 1,7 | 1,94 | 2,02 | 2,27 | 0,5 | 2,0 |

| 0,5 | 1,8 | ||||||

| 0,5 | 1,55 | ||||||

| 1,28 | 1,55 | 1,66 | 1,97 | 2,04 | 2,29 | 0,5 | 1,55 |

| 0,5 | 1,4 | ||||||

| 0,5 | 1,25 | ||||||

| 2.Холоднокатаная изотропная сталь | |||||||

| 1,54 | 1,75 | 1,85 | 2,08 | 2,16 | 2,41 | 0,5 | 2,5 |

| 1,4 | 1,66 | 1,74 | 2,05 | 2,14 | 2,4 | 0,5 | 2,5 |

| 1,37 | 1,6 | 1,7 | 1,99 | 2,05 | 2,27 | 0,5 | 1,6 |

| 3.Холоднокатаная анизотропная сталь | |||||||

| 1,74 | 1,93 | 1,97 | - | - | - | 0,5 | 0,8 |

ПРИМЕЧАНИЕ: В соответствии с ГОСТ 21427.0-75 марка стали состоит из четырех цифр:

Первая цифра (1,2,3) обозначает класс по структурному состоянию и виду прокатки.

Вторая цифра (0,1,2,3,4,5) обозначает содержание кремния (0- содержание кремния до 0,4 %;

1- от 0,4 до 0,8%; 2 – от 0,8 до 1,8%; 3 – от 1,8 до 2,4 %; 4 – 2,8 до 3,8%;5 – от 3,8 до 4,8%).

Третья цифра обозначает группу стали по удельным потерям или величине магнитной индукции при определенной напряженности магнитного поля.

Четвертая цифра обозначает порядковый номер типа стали

где Кс= 0,95-0,97-коэффициент заполнения сердечника сталью.

Ширину пазов b1 легко определить графоаналитическим методом.

Например, для паза на рис.8,а необходимо проделать ( в крупном масштабе) следующие построения (рис.10,а):

а) построить равнобедренную трапецию с основаниями

б) на этой трапеции на расстоянии bz1/2 провести линии, параллельно боковым граням, и на расстоянии ha от основания линию, параллельную основанию;

в) во внутреннюю трапецию вписать контур паза, принимая высоту шлица hш1= 0,5-1,0 мм, ширину шлица bш1= dиз+(1,5-2,0) мм. dиз – диаметр изолированного элементарного проводника обмотки статора, высоту клина.

Рис.7.Основная кривая намагничивания сталей 2212 и 2412

Поэтому же методу производится расчет и построение овального паза по рис 8,б ( см.рис.10,б). Из центра О проводим три дуги радиусами Da/2; Di/2 и (Di/2)+ hn1 . Проводим линию Оа. От этой линии на дуге радиуса Di/2 откладываем в обе стороны расстояния, равные t1/2, до точек b и с, далее проводим линии ob oc продолжаем их до дуги Da/2. Параллельно этим линиям проводим прямые b ’ d ’ и c ’ e ’ , которые отстоят от линий ab и oc на половину ширины зубца bz1/2. Фигура b ’ d ’ и c ’ e ’ представляет собой основу формы паза.

Рис.8. Основные типы пазов статора

В основание паза вписывается полуокружность диаметром b ’ 1 ,а в верхней части паза – полуокружность диаметром b1. Рекомендации по выбору высоты и ширины шлица такие же, как и в описанном выше построении паза по рис. 10,а.

Полужесткие секции из прямоугольного провода в двигателях большой мощности укладываются в полузакрытые пазы ( рис. 8,в 9,в), имеющие параллельные стенки. В табл. 5 приведены допустимые значения индукции Bzm в наиболее узкой части зубца bzmin, которая равна

Высота ярма ha находится по равенству (39), а ширина паза – по формуле

Рис.9.Размеры полузакрытых (а,б) и полуоткрытого (в) пазов статора

Размер bzmax находится путем построения, подобного построению для трапецеидального паза, или по формуле:

Определенная здесь ширина паза bn используется для предварительного выбора ширины обмоточного провода с учетом толщины корпусной Dk , витковой Db , и проводниковой Dnp изоляции.

Таким образом, ширина проводника может быть равна

где Dbn =(0,1-0,4) мм – припуск на сборку сердечника.

Если эффективный проводник состоит из двух элементарных проводников , то ширина каждого из них равна

Окончательно ширина обмоточного провода определяется по приложение 3 с учетом рассчитанных ранее сечений qэл (по формуле 36,а) и qэл( по формуле 36,б).

При этом высота проводника не должна превышать 25-30 мм, но и не должна быть меньше

1 мм, что связано с особенностями намотки секций на «ребро» .

Ширина шлица bш полуоткрытого паза должна обеспечить свободную укладку полукатушек в паз, поэтому равна

Высота шлица и высота клиновой части выполняется в пределах hш1 = 0,5-0,8мм

Нелинейные электрические и магнитные цепи постоянного тока , страница 6

Примечание: при решении по п.3 и п.4 рекомендуется воспользоваться схемой замещения стабилизатора для отклонений.

Ответы: I0 = 414 мА, h = 76%, kст= ¥.

ЗАДАЧА 2.17. В цепи рис. 2.21 кроме линейных сопротивлений

r1= 2 Ом, r3= 1 Ом, r5= 2 Ом

имеются ещё два одинаковых нелинейных резистора с заданной вольтамперной характеристикой (табл. 2.18).

Таблица 2.18

ЭДС источников Е1 = 5 В, Е4 = 3 В. Найти токи во всех ветвях схемы.

Примечание: при решении задачи графическим методом рекомендуется одно из параллельных включений сначала заменить эквивалентной ветвью, а затем воспользоваться методом двух узлов.

Ответы: I1 = 1,3 А, I2 = 0,7 А, I3 = 0,6 А, I4 = 0,3 А, I5 = 0,9 А.

2.2. МАГНИТНЫЕ ЦЕПИ ПОСТОЯННОГО ТОКА

Отличительной чертой расчётов нелинейных магнитных цепей по сравнению с нелинейными электрическими является то, что в исходной задаче расчёта нет необходимых для расчёта вебер-амперных характеристик участков магнитной цепи.

Участок (рис. 2.22,а) характеризуется длиной средней линии магнитопровода l, площадью поперечного сечения сердечника S, кривой намагничивания материала B(H) (рис. 2.22,б), а вебер-амперная характеристика Ф(I) (рис. 2.22,в) рассчитывается.

Магнитная индукция участка B =, где Ф[Вб] – магнитный поток, В[Тл].

Магнитное напряжение на участкеUмАВ = H×l= Ф×Rм, где H[А/м] – напряжённость магнитного поля участка,

Rм = [1/Гн] – магнитное сопротивление участка, соответствую-щее статическому сопротивлению нелинейного резистора в электрической цепи,

m0 = 4p×10 -7 Гн/м – магнитная постоянная,

m– относительная магнитная проницаемость материала участка, нелинейно зависящая от магнитной индукции.

При постоянных потоках зависимость между В и H задаётся кривой намагничивания (рис. 2.22,б) материала сердечника, хотя часто выражается формулой В = mm0×H.

Для воздушных зазоров m= 1 и ВВ = m0×H.

Обычно расчёт вебер-амперной характеристики ведут в следующей последовательности:

1) задают произвольное значение В,

2) рассчитывают соответствующее значение потока Ф = В×S,

3) определяется по кривой намагничивания соответствующее принятому В значение H (рис. 2.22,б),

4) находят Uм = H×l.

Примечание: при наличии воздушного зазора на участке пользуются следующей приближённой формулой:

НВ == 0,8×10 6 ×ВВ, где HВ[А/м], ВВ[Тл=Вб/м 2 ].

Тогда UмАВ = H×l + HВ×lВ.

Расчёты повторяют для диапазона изменений индукции от нуля до 1,5¸1,7 Тл, сводят их в таблицы и строят вебер-амперные характеристики (рис. 2.22,в), где 1 – ВбАХ при отсутствии воздушного зазора на участке,

2 – ВбАХ при наличии воздушного зазора.

В дальнейшем методика расчёта магнитных цепей совпадает с методикой расчёта нелинейных электрических цепей и для наглядности расчётов можно составлять эквивалентную расчётную схему – аналог электрической цепи.

ЗАДАЧА 2.18. На рис. 2.23,а представлен дроссель, являющийся катушкой с числом витков W= 500, намотанной на сердечник из электротехнической стали 1512, кривая намагничивания которой приведена в табл. 2.19. Длина средней линии магнитопровода l= 100 см, сечение стали S= 16 см 2 . Воздушный зазор отсутствует lВ = 0. Рассчитать и построить вебер-амперную характеристику катушки.

Читайте также: