Сталь 30 хгса термообработка

Обновлено: 03.05.2024

Закалка - самый распространенный вид термической обработки. Столь широкое распространение этого вида термической обработки объясняется тем, что при помощи закалки и последующего отпуска можно изменить свойства стали в очень широком диапазоне. Были рассмотрены превращения, которые протекают в стали, имеющей структуру аустенита, при ее охлаждении с различной скоростью.

Фактическая скорость печного нагрева определяется температурой, до которой нагрето печное пространство, и массой помещенной в него детали.

Температура закалки определяется исходя из массовой доли углерода в стали и соответствующего ей значения критической точки. В зависимости от температуры нагрева закалку называют полной или неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т. е. нагревают выше критических температур Ас3 или Асcm, при неполной – до межкритических температур – между Ас1=760 и Ас3 (Асcm)=830.

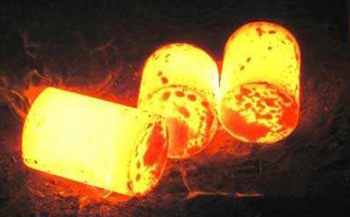

Закалку проводят с нагревом до 850—900 °С (выше точки А3 сердцевины изделия), чтобы произошла полная перекристаллизация с измельчением аустенитного зерна в доэвтектоидной стали. В углеродистой стали из-за малой глубины прокаливаемости сердцевина изделия после первой закалки состоит из феррита и перлита. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.

Температура закалки равна:

В результате после охлаждения со скоростью выше Vкр получили структуру сердцевины детали, состоящую из троостита . В поверхностном слое структуру крупноигольчатого мартенсита.

Время нагрева детали до заданной температуры зависит от температуры нагрева, степени легированности стали, конфигурации изделий, мощности и типа печи, величины садки, способа укладки изделий и других факторов.

Время выдержки исчисляется с момента достижения детали заданной температуры и так же, как и время нагрева, зависит от многих факторов, влияющих на процессы растворения и структурных превращений, происходящих в стали.

Время закалки расчитывается по следующим формулам.

- будет зависит от нагревающего устройства ( в нашем случае это будет электропечь т.е. время нагрева будет 1 мин/1 мм сечения наибольшего диаметра в изделии).

- будет составлять 25% от времени нагрева.

Закалку данной детали будем проводить в электропечи, располагая в нем изделия, нагрева= 1 мин * 1 мм сечения = 55 1=55 минут нагрева.

Время выдержки в электропечи составит 25% от времени нагрева, выдержки= 13 минут 45 секунд.

Время закалки составит 1 час 8 минут 45 секунд.

Выбор охлаждающей среды.

Условия аустенитизации и соответственно состояние аустенита оказывают большое влияние на кинетику фазовых превращений при последующем охлаждении и конечные свойства образующихся при этом структур стали.

Для получения мартенситной структуры при закалке стали её необходимо охлаждать со скоростью не меньшей, чем критическая скорость закалки (\/охл. > \/кр). Значение \/кр определим, воспользовавшись диаграммой изотермического превращения переохлаждённого аустенита (рисунок 5).

Рисунок 5 – С- кривые изотермического распада аустенита для стали 30ХГСА.

Зная скорость охлаждения, мы можем определить закалочную среду. В данном случае при закалке на мартенсит необходимо охлаждать в масло, так как сталь 30ХГСА – легированная.

Вода как охлаждающая среда имеет некоторые существенные недостатки: высокая скорость охлаждения в области температур мартенситного превращения нередко приводит к образованию закалочных дефектов; с повышением температуры резко ухудшается закалочная способность. При температуре воды 80 – 90 0 С пленочное кипение распространяется на большую область температур и занимает до 95% всего периода охлаждения, поэтому мы охлаждаем в масле.

Влияние легирующих элементов.

Сталь 30ХГСА содержит следующие легирующие элементы: хром, марганец. Прежде всего легирующие элементы увеличивают такое важное свойство как критический диаметр прокаливаемость. Наша сталь прокаливается насквозь до 50 мм. Как правило, лучшие свойства обеспечивает комплексное легирование. Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15. 20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Такой элемент как хром будет входить в твердый раствор железа и упрочнять его, сужать область существования аустенита, образовывать устойчивые карбиды, повышать сопротивление коррозии.

Легирующие элементы (хром и марганец), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение. Это связано с тем что для распада аустенита углеродистой стали нужна диффузия углерода. Маленькие атомы углерода перемещаются в кристаллической решетке железа легко, а для распада аустенита легированной стали должна пройти диффузия легирующих элементов. Их атомы по размеру сравнимы с атомами железа, и диффузия идет медленнее. Переохлажденный аустенит оказывается устойчивее. Карбидообразующие элементы: Cr, Ni - при малом их содержании растворяются в цементите, замещая в нем атомы железа(что существенно повышает твердость). Состав карбида в этом случае может быть выражен формулой (Fe, M)mCn, где М - символ суммы легирующих элементов, a m, n - коэффициенты, определяемые химической формулой карбида. При повышении содержания карбидообразующих элементов могут образовываться самостоятельные карбиды.

Сталь марки 30ХГСА

Состав и свойства стали марки 30ХГСА и среднелегированных сталей: среднелегированные стали комплексно легируют кремнием, марганцем, хромом, молибденом, никелем, ванадием, вольфрамом в различных сочетаниях и количествах при суммарном их содержании 2,5-10%. В сварных конструкциях используют среднелегированные конструкционные и теплоустойчивые стали, поставляемые по ГОСТ 4543-71 и специальным техническим условиям.

Среднелегированные конструкционные стали (30ХГСА, 30ХГСНА) содержат повышенное количество углерода (до 0,35 - 0,5%) и легированы обычно такими элементами, как кремний, марганец, хром в количестве до 1,2%, часто в сочетании с никелем (1,5-3%). Для теплоустойчивых сталей (20ХНМФ, 25ХЗНМФ и др.) характерно более низкое содержание углерода (как правило, до 0,28%) и обязательное легирование повышенными количествами хрома (до 2-5%) для обеспечения жаропрочности. Дополнительно такие стали обычно легируют молибденом, а также ванадием или вольфрамом и ниобием.

Высокие прочностные свойства среднелегированных сталей (σв=600-2000 МН/м 2 ) достигаются за счет повышенных содержаний углерода и легирующих элементов, увеличивающих прокаливаемость стали и прочность феррита, а также применения термообработки - нормализации или закалки с последующим низким или высоким отпуском. Большинство среднелегированных сталей для сварных конструкций относится к перлитному классу. Применяют и высокопрочные стали с временным сопротивлением до 1700 МН/м 2 (170 кгс/мм 2 ), подвергаемые закалке на мартенсит с последующим низким отпуском при 423-573 К (150-300° С), например . Высокая прочность среднелегированных сталей сочетается с повышенными специальными свойствами при достаточном уровне пластичности и стойкости против хрупкого разрушения. Это сочетание свойств среднелегированных конструкционных и теплоустойчивых сталей обусловливает применение их в конструкциях особо ответственного назначения, работающих в тяжелых условиях в энергомашиностроении, тяжелом и химическом машиностроении, самолетостроении, судостроении и других отраслях промышленности.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Термообработка стали 30хгса

Термообработка стали 45

В машиностроении чаще всего подвергают термообработки сталь 45 (в качестве заменителя 40Х, 50, 50Г2), сталь 40х (в качестве заменителя стали 38ха, 40хр, 45х, 40хс, 40хф, 40хн), сталь 20 (в качестве заменителя 15, 25), сталь 30хгса (заменители 40хфа, 35хм, 40хн, 25хгса, 35хгса), сталь 65г, сталь 40хн, сталь 35, и сталь 20х13, также

Термообработка стали 45

Термообработка стали 45 - конструкционная углеродистая. После предварительнойтермообработки стали 45 - нормализации, довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например,типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После окончательной термообработки стали 45 (закалка), детали приобретают высокую прочность и износостойкость. Часто шлифуются. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и соответственно высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду». То есть после калки деталь охлаждают в воде. После олаждения деталь подвегается низкотепмературному отпуску при температуре 200-300 градусов Цельсия. При такой термообработки стали 45 получают твердость порядка 50 HRC.

Термообрабтка стали 45 и применение изделий: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёхкулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Термообработка стали 40Х - легированная конструкционная сталь предназначена для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности.

После цементации и цианирования из стали 20 можно изготавливать детали, от которых требуется высокая твёрдость поверхности и допускается невысокая прочность сердцевины: кулачковые валики, крепёжные детали, шпиндели, звёздочки, шпильки, вилки тяг и валики переключения передач, толкатели клапанов, валики масляных насосов. Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни ), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание и другие детали автотракторного и сельскохозяйственного машиностроения.

Термообработка стали 30хгса

Термообработка стали 30хгса - относится к среднелегированной конструкционной стали. Сталь 30хгса проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30хгса обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30хгса тоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30хгса приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Все, что нужно знать о стали марки 30ХГСА

30ХГСА — сплав на основе железа, причём его доля составляет не менее 97,5%. Помимо него, в составе присутствуют углерод, марганец, а также хром и кремний. Обо всех характеристиках такого металла, его заменах и особенностях использования мы и поговорим в нашем обзоре.

Состав и расшифровка марки

История металлургической отрасли уходит корнями в давние времена. Конечно, самые первые взаимодействия с металлами были довольно примитивными. Однако за период существования производства было создано множество разнообразных сплавов, испробованы десятки и сотни методов их производства. С развитием науки технологи приобрели четкое понимание о характеристиках отдельных элементов и их воздействии на итоговое качество различных сплавов.

Среди всего многообразия материалов наибольший интерес вызывает углеродная легированная сталь. Легирование представляет собой введение в состав материалов различных примесей. Такие добавки призваны улучшать физические, механические и химические характеристики стали. Для этого имеется множество рецептур, которые определяют, какие микроэлементы, в каком количестве и какой концентрации следует добавлять для достижения того или иного результата. К примеру, выполнять легирование можно лишь одним элементом или несколькими. Именно поэтому так важно понимать характеристики отдельных компонентов для того, чтобы они взаимно улучшали сплав, а не вступали в противоречие между собой.

В первой половине прошлого столетия была представлена сталь марки 30ХГСА. Как и большинство прогрессивных технологий в тот период, она предназначалась для нужд армии. Автором технологии стал Всероссийский Институт Авиационных Материалов. На тот момент сплав считался настоящим научным прорывом, поскольку его физико-эксплуатационные характеристики многократно превосходили свойства используемой до этого стали на основе хрома и молибдена.

Новый материал получил название «хромансиль» — как сокращение от хрома, марганца (manganum), и кремния (silicium). Этот сплав представляет собой легированную конструкционную сталь, которую используют для изготовления деталей, способных переносить различные динамические и статические нагрузки, а также температурные перепады. Она обладает стойкостью к ударам и высокими прочностными параметрами. Материал широко применяется в промышленности в связи со своей низкой себестоимостью. Легирующие компоненты относятся к доступным. Соответственно, и производство готового материала обходится недорого.

Маркировка любых легированных сталей выполняется в соответствии с действующими стандартами. Они требуют при помощи букв и чисел отображать химический состав материала. Соответственно, расшифровка названия легированной стали 30ХГСА указывает на долю основных элементов сплава. Состав такого материала выглядит следующим образом: Любые стальные сплавы представляют собой продукт взаимодействия железа и углерода, последний элемент присутствует во всех видах стали без исключения. В рассматриваемом составе его концентрация варьируется от 0,28 до 0,34%.

В качестве основного легирующего компонента выступает хром, он содержится там в количестве порядка 1%. Этот элемент придает материалу устойчивость к окислению и предотвращает развитие коррозионных процессов. В виде дополнительных легирующих компонентов в структуру вводятся кремний и марганец.

Отсутствие цифровых значений указывает на то, что доля данных элементов не превышает 1%. Но даже в этом количестве они способны существенно повысить технико-эксплуатационные параметры сплава.

Буква А в маркировке обозначает улучшенное качество: такая сталь проходит закалку с повышенным отпуском. Подобная мера вызывает повышение упругости и прочих механических характеристик сплава в 2,5-3 раза. Важно! Иностранные изготовители для маркировки аналогичного металла используют другие стандарты. Таким образом, марка стали 30ХГСА представляет собой сплав из следующих элементов:

- железо — свыше 95%;

- углерод — примерно 0,3%;

- марганец, кремний, хром — по 1%;

- медь, никель — не больше 0,3%.

В незначительных количествах в составе могут присутствовать сера и фосфор. Это вредные примеси, которые ухудшают качество металла, делает его ломким и снижают стойкость к окислению. Именно поэтому их концентрация строго дозируется производителем и не превышает 0,025%.

На рынок металлопроката поступает в виде следующего сортамента:

- трубы;

- калиброванные и шлифованные прутки;

- сортовой и фасонный прокат;

- листовой прокат;

- полосы;

- кованые заготовки.

Свойства

Сфера использования металла напрямую зависит от его физических, технических и механических характеристик. Именно поэтому для стали 30ХГСА установлены свои допустимые показатели модуля упругости, предела прочности, твердости. Для нее выполняется расчёт предела пропорциональности, микроструктуры после отпуска и другие показатели.

Физические

Сталь 30ХГСА получила самую широкую сферу использования. Такая популярность объясняется ниже перечисленными физическими характеристиками материала.

- Плотность — 785 кг/м3. При этом нужно иметь в виду, что в зависимости от внешней температуры этот показатель может варьироваться в довольно существенном диапазоне.

- Температура плавления — 1500 градусов. Этот параметр определяет технические сложности, которые могут возникнуть в процессе литья.

- Устойчивость к ударным нагрузкам — структура материала подвергается разрушению только в случае, если ударная нагрузка превышает 980 МПа.

Технологические

Сталь 30ХГСА часто используется при изготовлении всевозможных металлических изделий. При выборе данного сплава следует принимать во внимание его технические параметры.

- Низкая стойкость к окислению — при продолжительном контакте с влажной средой на поверхности металла возникает коррозия. В отдельных случаях устойчивость к ржавлению можно повысить за счет нанесения на поверхность готового изделия специального гальванического покрытия на основе хрома и цинка, такую обработку производят методом электролиза. Однако получившийся слой проявляет низкую стойкость к ударам, падениям и другим механическим воздействиям. Поэтому в случае повреждения целостности покрытия коррозия обязательно проявит себя.

- Повышенная пластичность — параметры относительного удлинения стали составляют 11%. Это существенно расширяет сферу использования стали, поскольку многие металлические детали в соответствии с ГОСТом Ворда должны выдерживать нагрузки переменного типа.

- Уровень твердости — данный показатель по шкале Роквелла соответствует 50 единицам. Сталь магнитится.

Свои механические характеристики сплав 30ХГСА сохраняет только в температурных пределах до 400 градусов. При более высокой температуре происходит снижение твердости поверхности, поэтому эксплуатация в таких условиях не рекомендована. 30ХГСА проявляет пластичность, её часто используют для штамповки и ковки. К тому же материал упругий, благодаря чему металлические заготовки можно обрабатывать резанием. Готовые изделия могут подвергаться точению и фрезеровке.

Рассматриваемая категория стали по степени свариваемости относится ко второй группе. Именно поэтому перед выполнением сварки необходимо выполнять подогрев металла. Это позволяет существенно снизить риск растрескивания микроструктур.

Чтобы создать оптимальные условия, сплав некоторое время прогревают до 200–250 градусов.

Аналоги

Наиболее известными импортными аналогами сплава 30ХГСА считаются:

- 30HGSA, 30HGS (Польша);

- 30ChGSA (Болгария);

- 14331 (Чехия).

Их структура, химический состав и основные эксплуатационные характеристики имеют много схожего. Однако эти зарубежные сплавы неидентичны нашему. Поэтому решение об их взаимозаменяемости нужно принимать индивидуально, с учетом конкретных технологических требований, предъявляемых к готовому изделию.

Заменителями сплава среди российских сталей считаются металлы марок 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА.

Применение

Заготовки из стали 30ХГСА обрабатываются в соответствии с технологией холодной штамповки. Такой метод позволяет получать серьги, тяги, траверсы, валы, рычаги, звездочки, а также цилиндры и муфты. Они представляют собой элементы невысокой прочности, поэтому их используют в промышленных узлах и механизмах слабой загруженности.

В целом область применения такой стали включает несколько направлений.

- Строительство. В этой сфере широкое распространение получили элементы, эксплуатируемые в условиях переменных нагрузок. Их стойкость к окислению определяет тот факт, что данные крепежи могут использоваться исключительно при наличии специальной защиты устройства.

- Авиастроение. В этой отрасли сплав востребован как расходник для производства фланцев, валов и других элементов. Однако при изготовлении ответственных деталей 30ХГСА использовать запрещено.

- Машиностроение. Сплав нашел своё применение при изготовлении и производстве элементов, работающих в условиях переменных или постоянных нагрузок.

Термообработка

Для повышения технико-эксплуатационных параметров готовых изделий выполняется термообработка сплава. Благодаря этому увеличиваются показатели твердости и прочности материала. Для стали марки 30ХГСА используются следующие схемы термического воздействия. Закалка применяется с целью изменения характеристик поверхностного слоя. Отжиг производят при режиме нагрева до 880 градусов, последующий отпуск выполняют в масле. Таким образом сводится к минимуму риск появления структурных и поверхностных деформаций.

Любая закалка предполагает перестраивание микрокристаллической решётки. В ходе обработки зачастую появляются внутренние напряжения, в дальнейшем они могут вызвать появление структурных трещин. Чтобы предупредить нежелательные последствия, отпуск выполняют при температуре 540 градусов. Улучшить качество металла помогает ковка. Перед началом обработки заготовку прогревают до 1240 градусов. Охлаждение выполняют в водной среде или на открытом воздухе в зависимости от габаритов изделия.

Сварка

Сплав относится к группе ограниченно свариваемых. Для него используют следующие типы сварки:

- АДС — аргонно-дуговая под флюсом с дополнительной газовой защитой;

- АрДС — аргонно-дуговая сварка вольфрамовым электродом, проводится в среде защитных газов;

- ЭШС — электрошлаковая технология;

- КТС — контактно-точечная сварка.

При этом требуются предварительный подогрев материала и последующая термообработка. Данных ограничений не существует исключительно при проведении КТС.

Читайте также: